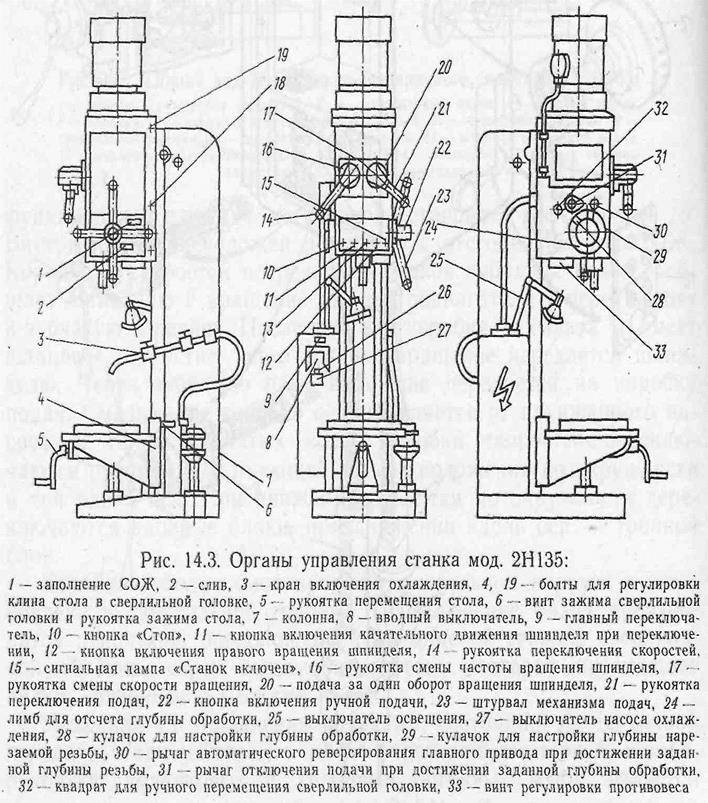

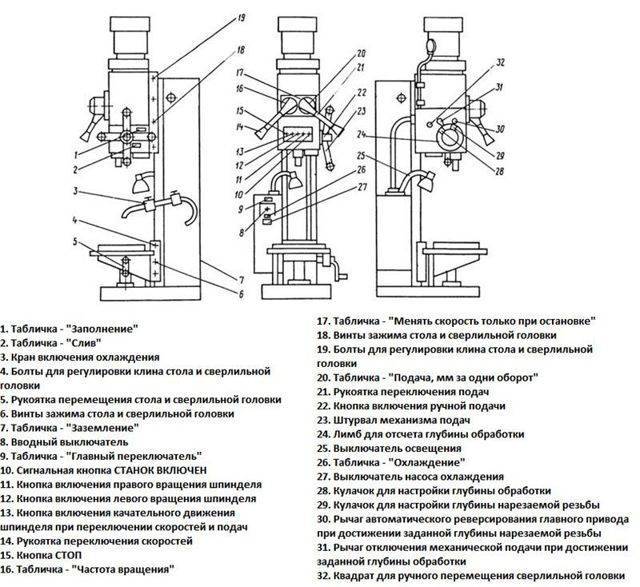

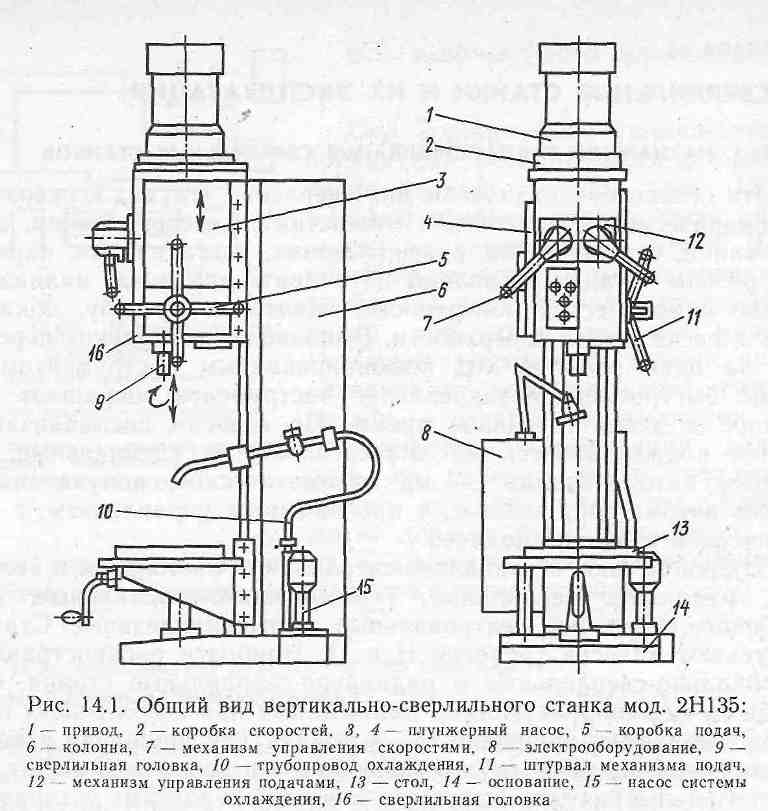

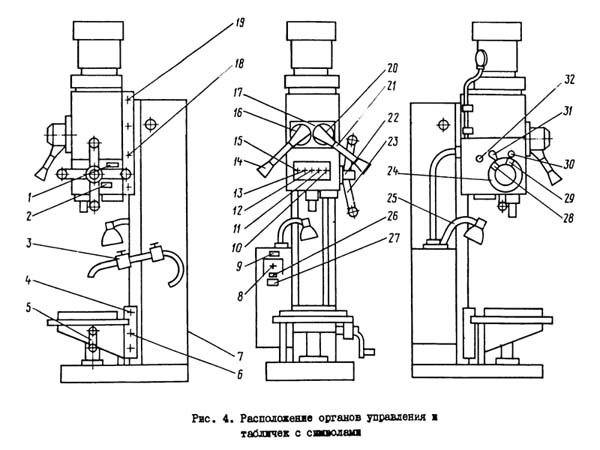

Расположение органов управления сверлильным станком 2Н135

Расположение органов управления сверлильным станком 2Н135

Перечень органов управления сверлильным станком 2Н135

- Табличка — «Заполнение»

- Табличка — «Слив»

- Кран включения охлаждения

- Болты для регулировки клина стола и сверлильной головки

- Рукоятка перемещения стола и сверлильной головки

- Винты зажима стола и сверлильной головки

- Табличка — «Заземление»

- Вводный выключатель

- Табличка — «Главный переключатель»

- Сигнальная кнопка СТАНОК ВКЛЮЧЕН

- Кнопка включения правого вращения шпинделя

- Кнопка включения левого вращения шпинделя

- Кнопка включения качательного движения шпинделя при переключении скоростей и подач

- Рукоятка переключения скоростей

- Кнопка СТОП

- Табличка — «Частота вращения»

- Табличка — «Менять скорость только при остановке»

- Винты зажима стола и сверлильной головки

- Болты для регулировки клина стола и сверлильной головки

- Табличка — «Подача, мм за одни оборот»

- Рукоятка переключения подач

- Кнопка включения ручной подачи

- Штурвал механизма подач

- Лимб для отсчета глубины обработки

- Выключатель освещения

- Табличка — «Охлаждение»

- Выключатель насоса охлаждения

- Кулачок для настройки глубины обработки

- Кулачок для настройки глубины нарезаемой резьбы

- Рычаг автоматического реверсирования главного привода при достижении заданной глубины нарезаемой резьбы

- Рычаг отключения механической подачи при достижении заданной глубины обработки

- Квадрат для ручного перемещения сверлильной головки

3 Механизм подачи станка – как он работает?

Данный механизм представляет собой часть сверлильной головки. Он состоит из таких элементов:

- штурвал;

- червячная передача;

- обгонная храповая и кулачковая муфта;

- лимб;

- реечная шестерня на горизонтальном валу.

За счет описываемого устройства на станке можно производить ряд рабочих операций, указанных далее:

- опережение подачи (ручной режим);

- подвод к заготовке рабочего инструмента (вручную);

- нарезание резьбы посредством ручной подачи;

- включение и отключение подачи;

- отвод вверх (ручной) шпинделя.

Схема работы механизма подачи проста: оператор вращает на себя штурвал агрегата, что приводит в движение муфту кулачкового типа, которая задает движение вала-шестерни через полумуфту-обойму. На валу-шестерне при подходе инструмента к обрабатываемой заготовке образуется крутящий момент. Зубцы муфты (кулачковой) не способны передать его до того момента, пока кулачковые элементы не займут положение строго друг напротив друга.

Когда указанное положение достигается, муфта по отношению к валу совершает поворот на 20 градусов (больше не получится, так как угол ограничен штифтом и пазом). Тогда храповый двухсторонний диск, расположенный на полумуфте, соединяется с червячным колесом через зубцы диска. Итогом является то, что от червяка вращение идет на реечную шестерню, и шпиндель получает механическую подачу. Если продолжать крутить штурвал после этого, будет зафиксировано опережение (ручное) подачи.

По направляющим колонны сверлильную головку можно передвигать вручную, используя устройство, включающее в себя реечную и червячную пару. Также можно без проблем подавать шпиндель руками, отключив механическую подачу при помощи штурвала.

Принцип действия

Эксплуатация станка в действующем режиме происходит по следующему принципу. Обрабатываемую заготовку, необходимо установить и надёжно зафиксировать на рабочей поверхности координатного стола. Шпиндель с установленным инструментом должен располагаться в крайнем положении снизу. Используя систему продольного смещения рабочего стола, шпиндель необходимо отцентрировать.

Затем нужно убедиться в соосном расположении торца детали, предназначенной для обработки, и шпинделя. Исходя из кинематической возможности, в коробке скоростной передачи выбираем скорость вращения, подходящую для обработки. Включаем вертикальный электрический двигатель главного привода.

После настройки кинематической схемы, осуществляется движение инструментальной головки к торцу обрабатываемого изделия, и выполняют нужную технологическую операцию.

Порядок работы на станке

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, в зажиме их на колонне, в установке необходимых частот вращения и подач шпинделя.

На станке 2С132ПФ2И предусмотрены следующие режимы управления:

- наладочный (управление вручную от кнопок);

- автоматический (управление от УЦИ К524);

- полуавтоматический (позиционирование стола по программе от устройства УЦИ, а подвод и отвод пиноли со шпинделем вручную).

Для установления наладочного режима необходимо переключатель «Выбор режима» на пульте управления станка установить в положение «Наладка».

Работа на станке в режиме «Наладка» осуществляется нажатием соответствующих кнопок на пульте управления.

Для выбора оси перемещения служит переключатель «Выбор осей X и У». Для перемещения стола в положительном и отрицательном направлениях служат соответственно кнопки «Положительное направление перемещения». Для управления направлением вращения шпинделя служат кнопки «Вращение шпинделя влево» на пульте управления.

Для проворота зубчатых колес в коробке скоростей во время переключения скоростей вращения шпинделя служит кнопка «Проворот шпинделя».

На станке 2С132Ц предусмотрены следующие режимы управления:

- ручной режим;

- автоматический.

При ручном режиме, переключатель «Выбор режима» установить а среднее положение «Ручной режим». Управление станком осуществляется нажатием соответствующих кнопок на пульте станка «Вращение шпинделя влево», «Останов». Рабочая подача осуществляется как от штурвала, так и с помощью механической передачи от электродвигателя главного движения.

При автоматическом режиме, переключатель «Выбор режима» установить в крайнее левое положение «Сверление». Установить кулачки в зависимости от глубины обработки. С помощью штурвала перевести шпиндель в верхнее исходное положение. Нажать кнопку «Пуск цикла».

Нарезание резьбы в автоматическом цикле

ВНИМАНИЕ! Нарезание резьбы с автоматическим циклом подачи шпинделя, возможно только для станков 2С132ПФИ и 2С132Ц. Диапазоны подач указаны в табл. 10

10.

При автоматическом цикле нарезание резьбы переключатель «Выбор режима» установить в крайнее правое положение «Нарезание резьбы». Установить кулачки в зависимости от глубины обработки. Нажать кнопку «Пуск цикла». Окончание нарезания резьбы на станке 2С132Ц контролируется соответствующими кулачками на лимбе, а на станке 2С132ПФ2Й по заданной программе.

На станках 2С132К и 2С132 предусмотрены следующие режимы:

- ручная подача шпинделя;

- механическая подача шпинделя.

Установить кулачки в зависимости от глубины обработки.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его остановки нужно нажать кнопку «Останов».

Нарезание резьбы на станке с реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «Р» с соответствующей риской на лимбе и закрепить кулачок. Выключить механическую подачу. После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Чтобы шпиндель принял правое вращение, нужно нажать на соответствующую кнопку.

Конструктивные особенности

Конструкция сверлильного станка состоит:

- Рабочая головка, которая служит для закрепления инструмента.

- Привод.

- Насос масляный плунжерного типа.

- Система охлаждения обрабатываемой зоны.

- Шпиндель.

- Коробка подач.

- Система электроснабжения агрегата, электрический шкаф для подключения к сети.

- Коробка скоростей.

- Система контроля скорости и подачи.

- Плита основания, колонна, рабочий стол.

Станина агрегата сделана в виде монолитной, массивной, чугунной конструкции. Положение производительной поверхности выполняется оператором по несущей колонне вручную, путём отжима фиксирующего устройства и поворота штурвала, выполняющего функцию регулировки положения шпинделя. Для движения поверхности стола на колонне сделаны специальные направляющие пазы.

А также чугунной является и опорная плита. Она имеет пустотелую конструкцию, внутри которой находится ёмкость для хранения жидкости охлаждения. Там же расположен отстойник для металлических крупных загрязнений и устройство фильтрации. На самой опорной колонне располагается электрический насос мощностью 120 Вт, который отвечает за подачу жидкости. Подача охлаждающей жидкости осуществляется через систему различного диаметра трубок, которые подают воду непосредственно к сверлильному элементу.

Силовой агрегат станка располагается на верху корпуса. Шпиндельный блок и коробка передач станка располагаются в корпусе. Кинематическая схема оборудования имеет простое конструктивное решение, при котором силовой агрегат и скоростная коробка соединены прямым валом. Механическая регулировка скоростей осуществляется с помощью рукоятки, размещённой на фронтальной стороне сверлильной головки. Регулировка скорости производится вручную. Коробка осуществляет передачу скорости вращения шпинделя на двенадцати частотах.

Смазка работающих элементов агрегата осуществляется с помощью плунжерного насоса в автоматическом режиме. Оператору понадобится только контролировать по датчику, который расположен на фронтальной панели, уровень количества масла.

На этой модели установлена система ручной подачи шпинделя. Эта система включает в себя:

- Штурвал, который выполняет регулировочную функцию.

- Передачу червячного вида.

- Обгонной храповой и кулачной муфты.

- Лимба.

- Вала, горизонтального расположения, с реечной шестерней.

Регулировка станка

После установки станка на фундаменте, смазки его механизмов и подключения к электрической сети не требуется никаких дополнительных регулировок. Однако в процессе эксплуатации первоначальная (заводская) регулировка может нарушаться и потребуется дополнительная регулировка некоторых механизмов станка.

- Предохранительная муфта механизма подач должна быть от регулирована на осевое усилие на шпинделе на 10% больше допускаемого. Для регулировки этой муфты необходимо снять крышку на правой стороне сверлильной головки и при помощи гайки на вертикальном валу уменьшить или увеличить натяжение пружины. Регулировку муфты нужно производить по динамометру.

- Регулировка направляющих стола производится винтами на правой боковой стороне поверхности направляющих стола. Зажим стола производится рукояткой, расположенной на правой стороне.

- Регулировка направляющих сверлильной головки производится винтами на правой боковой поверхности направляющих. Зажим сверлильной головки производится рукояткой, расположенной на правой стороне.

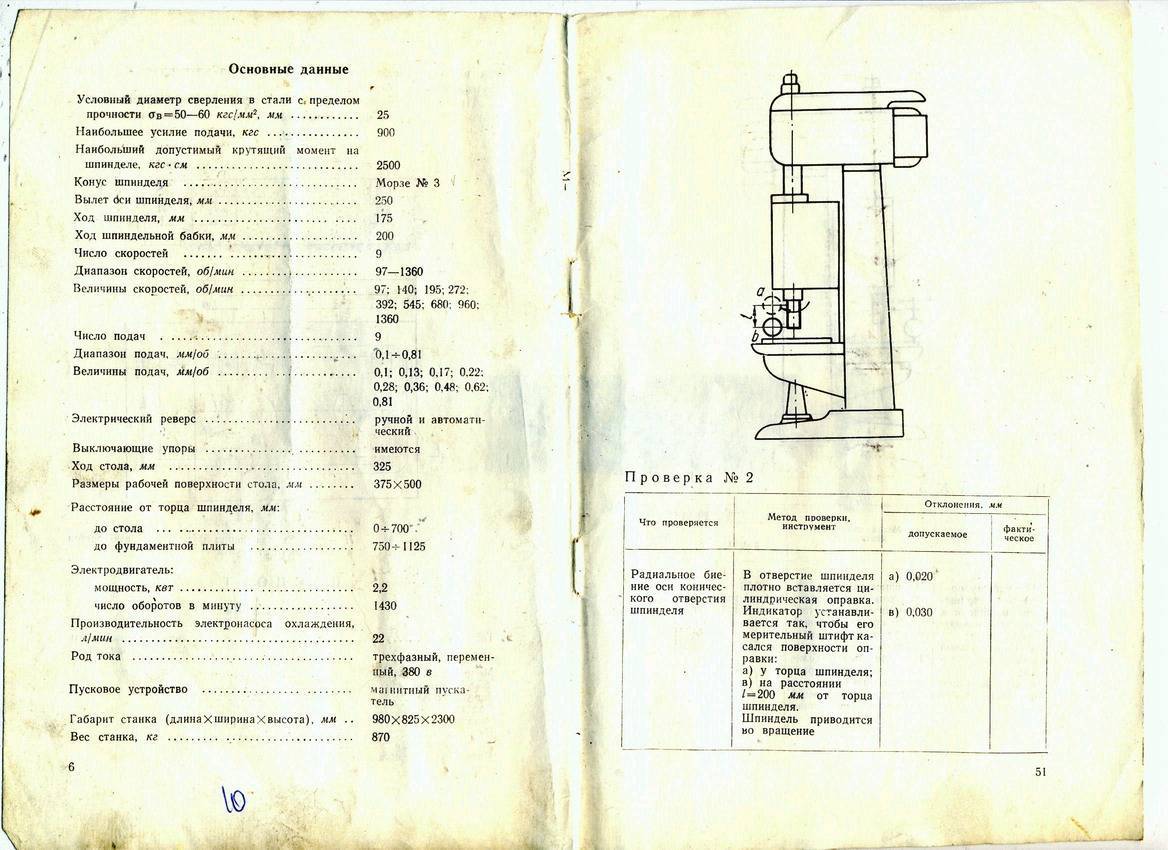

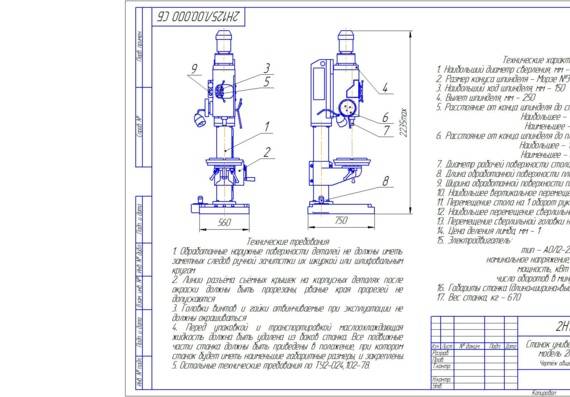

4.2. Краткая техническая характеристика станка 2н135

Размеры рабочей поверхности стола, мм (ширина х на длину) 450х5002. Наибольший диаметр сверления в стали, мм 35

2. Конус Морзе шпинделя №4

3. Наибольшее вертикальное перемещение стола, мм 300

4.Число ступеней частоты вращения шпинделя 12

5. Частота вращения шпинделя, мин –1 31,5; 45; 63; 90;125; 180; 250; 355; 500;

1000; 1400

6. Число ступеней подач шпинделя 9

7. Подачи шпинделя, мм/об 0,1; 0,14; 0,2;0,28; 0,4; 0,56;0,8; 1,12;1,6

8. Мощность электродвигателя привода главного движения, кВт 4

4.3.Формообразование отверстий на вертикально-сверлильных станках

На вертикально-сверлильных станках для формообразования отверстий используются следующие методы.

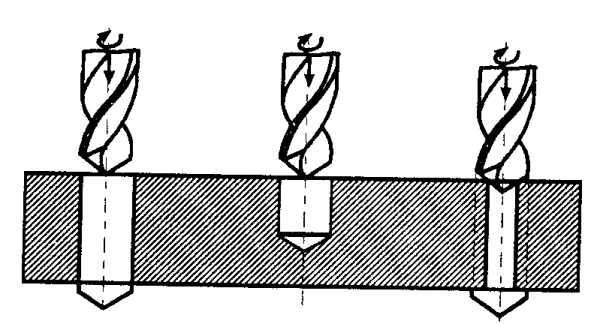

1. Сверление в сплошном металле и рассверливание спиральными, перовыми и шнековыми сверлами (рис.4.2, а, б, в). Спиральные сверла используются для получения отверстий диа-

Рис.4.2. Сверление и рассверливание отверстий

метром D = 0,3-85 мм и глубиной до 10 d, перовые — диаметром d = 6… 40, шнековые — диаметром d = 5… 20 для отверстий глубиной до 30 d. Сверлением обеспечивается 14-12 квалитет точности и шероховатость поверхности 12-25 мкм. Спиральное сверло (рис.4.3) является двузубым инструментом и состоит из рабочей части, шейки, цилиндрического или конического хвостовика, лапки. Рабочая часть состоит из режущей с двумя главными режущими кромками, поперечной режущие (перемычкой) и направляющей части с двумя

Рис.4.3. Спиральное сверло

вспомогательными кромками (ленточками) на винтовой поверхности зубьев и канавками для выхода стружки. Перовое сверло представляет одно или двухступенчатую лопатку и применяется при тяжелых

Рис.4.4. Рассверливание отверстий развертками

условиях работы. Шнековое сверло имеет треугольный шлифованный профиль стружечных канавок и плоскую заточку передних и задних поверхностей. 2. Зенкерование отверстий, полученных в отливках, поковках или штамповках или ранее просверленных с помощью цельных и насадных зенкеров. Зенкер является 3-х или 4-х-зубым инструментом, что обеспечивает лучшее его центрирование отверстии и большую жесткость. Припуск на зенкерование составляет 0,5-3 мм. Зенкерованием обеспечивается 11 квалитет точности и шероховатость поверхности Ra = 3,2-6,3 мкм.

3. Развертывание (рис.4.4.) точных от-

Рис.4.5. Схемы обработки отверстий

Рис.4.6. Схема растачивания отверстий резцом (о) и плавающим

блоком (б)

верстии с помощью разверток: ручных или машинных, цилиндрических, конических и ступенчатых; с прямыми и винтовыми канавками, право- и леворежущих. Развертка имеет 6-12 зубьев,

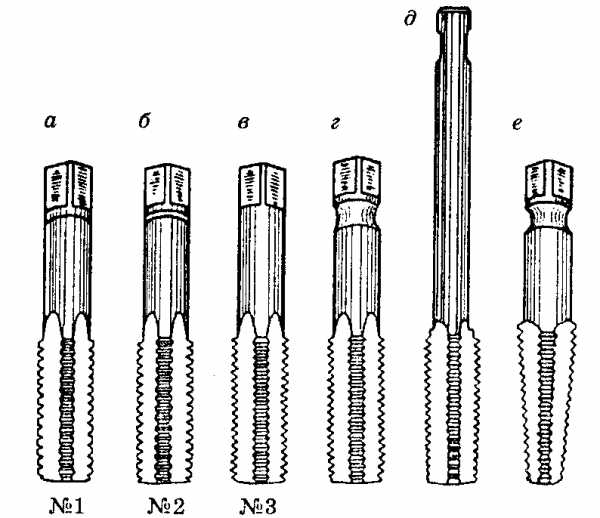

Рис.4.7. Типы метчиков: а — ручные (№1 — черновой, №2 — средний, №3 — чистовой), б — машинно-ручные, в — машинные, г — конические

высокую жесткость. Припуск на развертывание составляет: при черновом 0,15-0,5 мм; чистовом — 0,05- 0,15 мм. Обеспечивается 9-7 квалитет точности и шероховатость поверхностей, Ra = 0,8-1,6 мкм и менее.

4. Зенкование и цекование — обработка конических (рис.4.5., а, б) и торцовых (рис.4.5., в) поверхностей отверстий и торцов бобышек (рис.4.5., г).

5. Растачивание с помощью расточных резцов, закрепленных в концевых оправках. (рис.4.6)

6. Нарезание резьб с помощью машинных метчиков, типы метчиков приведены а рис.4.7.

7. Метод пластического деформирования с помощью раскатных роликов и калибрующих устройств.

8. Обработка комбинированными инструментами: сверлозенкер, сверло-зенковка, сверло-метчик, сверло-развертка и др.

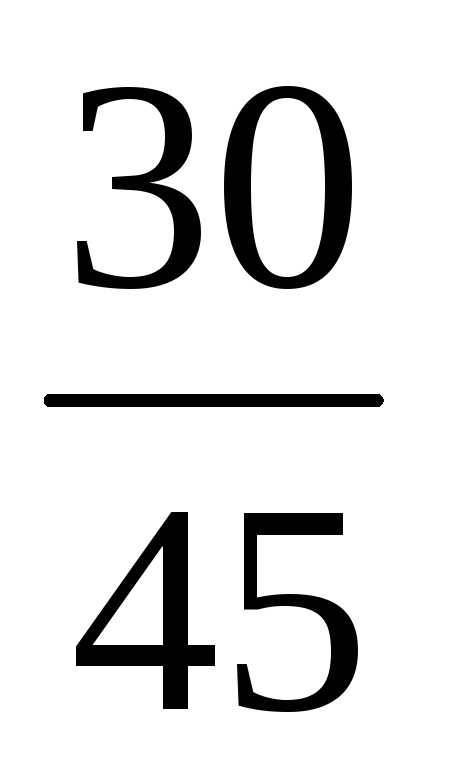

ПРИМЕР:

Настройка станка на обработку отверстия D=30Н7 Формообразование отверстия, D30Н7 (7 квалитета точности) с шероховатостью поверхностей Ra = 1,6 мкм в сплошном металле рекомендуется вести в последовательности:

сверление отверстия спиральным сверлом D=15 мм;

рассверливание отверстия сверлом D=28 мм;

зеккерование отверстия зенкером D=29,75 мм;

развертывание черновое разверткой D=29,95 мм;

развертывание чистовое разверткой D=30Н7.

Условия обработки отверстия D=30Н7 приведены в табл.4.1.

Таблица 4.1Условия обработки

Номер перехо да | Наименование переходов | Режущий инструмент | v, м/мин | n1, об/мин | S0, мм/об |

1. 2. 3. | Сверление отверстий D=15 мм Рассверливание отверстий до D=27 мм Зенкерование отверстий до D=29,70 мм | сверло спиральное D=15 мм Р6М5 сверло спиральное D=27 мм Р6М5 зенкер D=29,70 мм Р6М5 | 24 27 19 | 250 180 180 | 0,2 0,28 0,8 |

4. 5. | Развертывание черновое до D=29,96 мм Развертывание чистовое до D=30Н7 | развертка D=29,96 Р6М5 развертка D=30Н7 Р6М5 | 7,9 7,9 | 180 180 | 1,12 1,12 |

Станок вертикально-сверлильный 2Н-135

Назначение технического устройства.

Станок универсальный вертикально-сверлильный 2Н-135 используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначен для выполнения следующих операций: сверления, рассверливания, зенкования, развертывания и подрезки торцов ножами.

Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы, допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей из твердых сплавов.

Станок снабжен устройством реверсирования электродвигателя главного движения, что позволяет производить на них нарезание резьбы машинным метчиками при ручной подаче шпинделя.

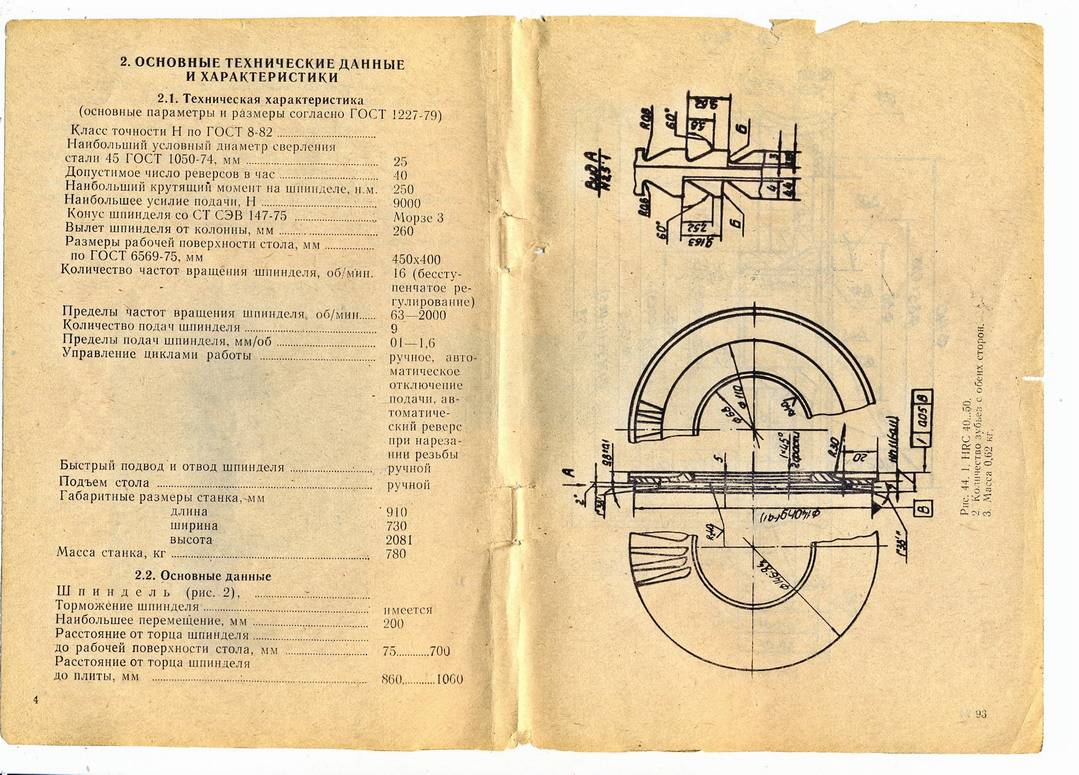

Технические характеристики.

Наибольший диаметр сверления в стали 45 ГОСТ 1050- 74, мм — 35

Размеры конуса шпинделя по СТ СЭВ 147-75 — Морзе 4

Расстояние оси шпинделя до направляющих колонны, мм — 300

Наибольший ход шпинделя, мм — 250

Расстояние от торца шпинделя, мм: до стола — 30-750 до плиты — 700-1120

Наибольшие (установочное) перемещение сверлильной головки, мм — 170

Перемещение шпинделя за один оборот штурвала, мм — 122,46

Рабочая поверхность стола, мм — 450х500

Наибольший ход стола, мм — 300

Количество скоростей шпинделя — 12

Количество подач — 9

Пределы подач, мм/об — 0,1-1,6

Мощность электродвигателя главного движения, кВт — 4,0

Габарит станка: длина, ширина, высота, мм — 1030х835х2535

Масса станка, кг — 1200

Установочный размер Т-образных пазов в столе по ГОСТ 1574-75

Расстояние между двумя Т-образными пазами по ГОСТ 6569-75, мм — 100

Количество скоростей шпинделя — 12

Пределы частоты вращения шпинделя, мин -1 — 315-1400

Наибольшее количество нарезаемых отверстий, в час — 55

Управление циклами работ — Ручное

Род тока питающей сети — Трехфазный

Напряжение питающей сети, В — 380/220

Двигатель главного движения:

— мощность, кВт — 4,0

Электронасос системы охлаждения:

— мощность, кВт — 0,12

-подача, л/мин — 22

Габаритные размеры, мм:

Масса станка, кг – 1200

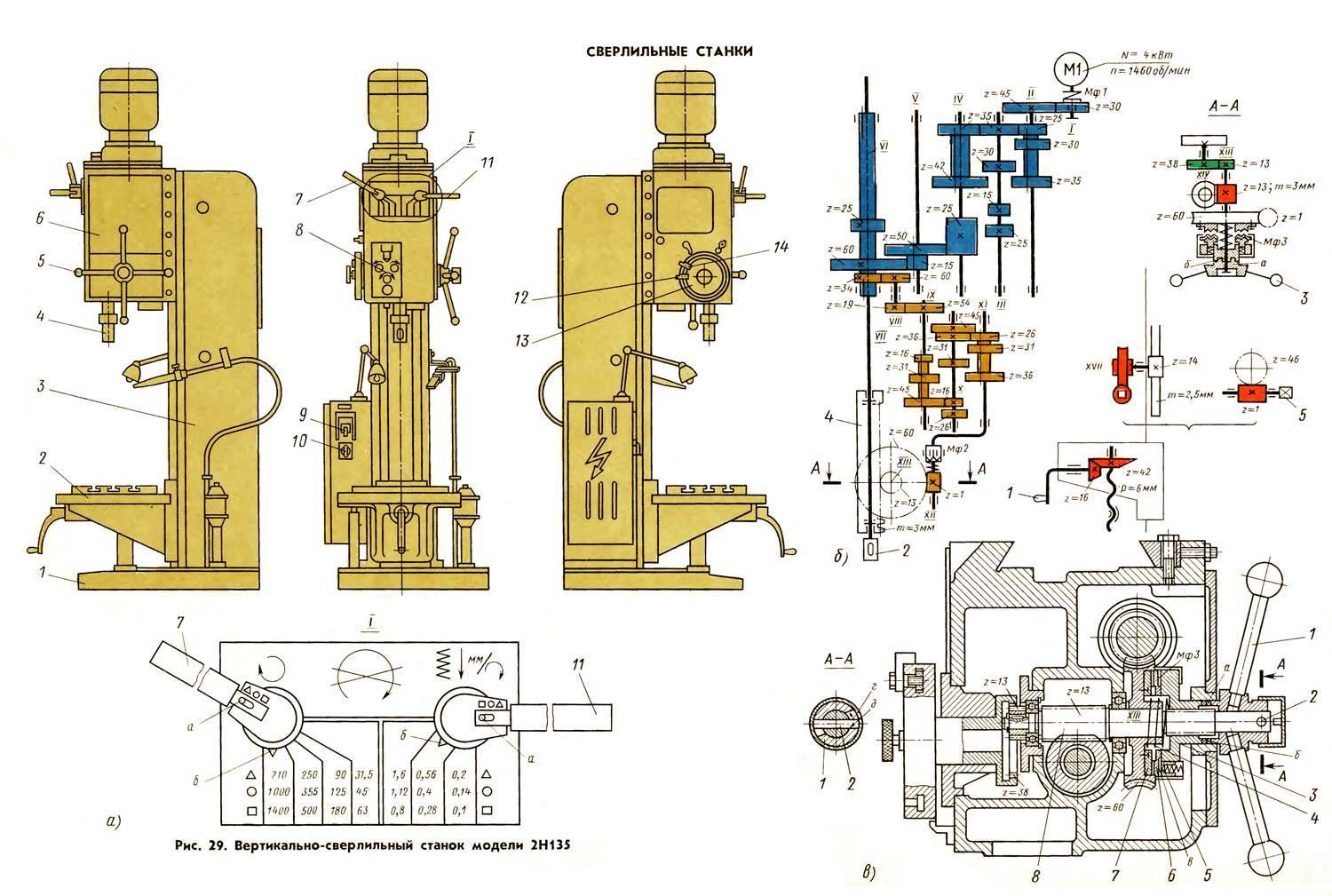

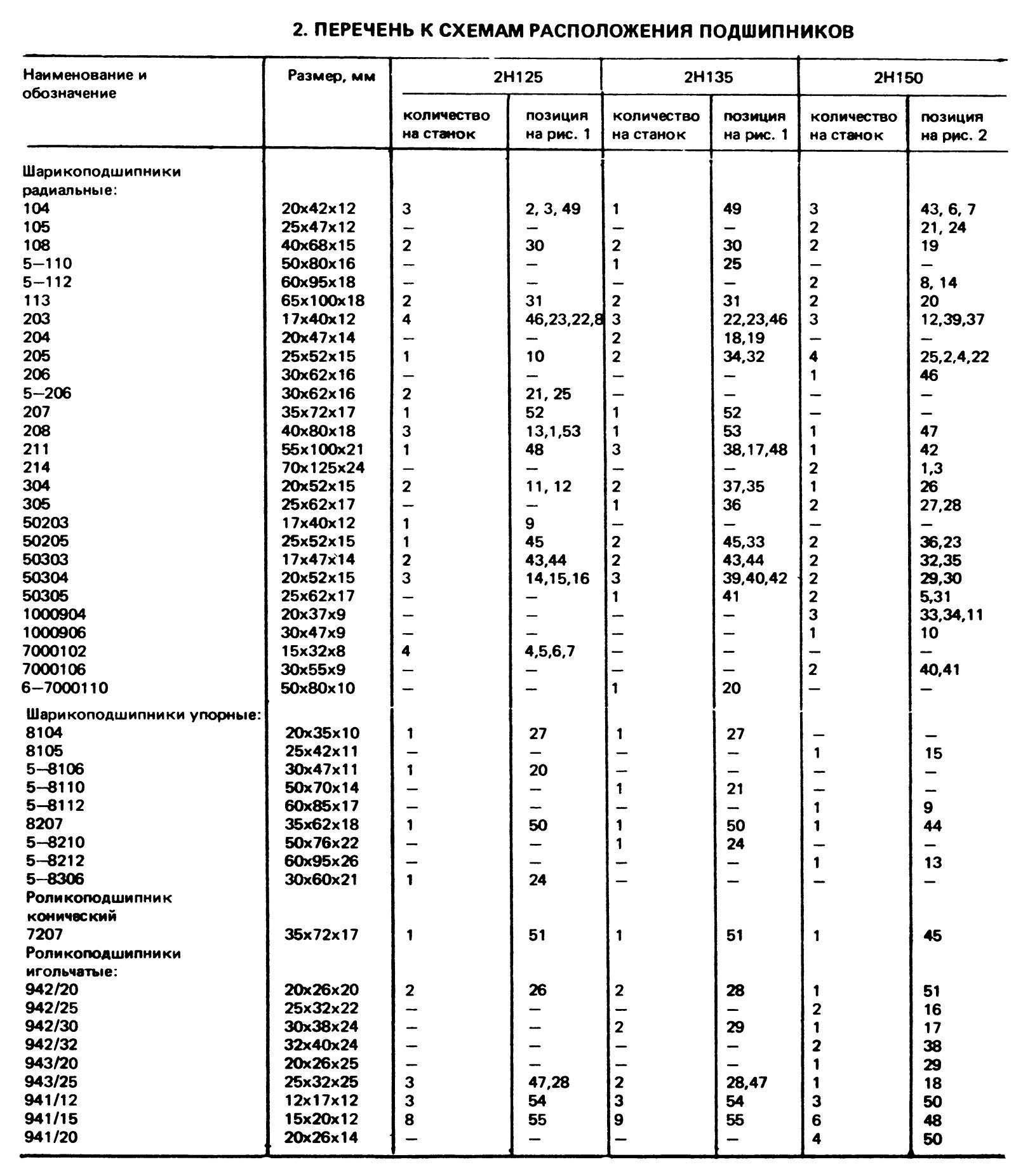

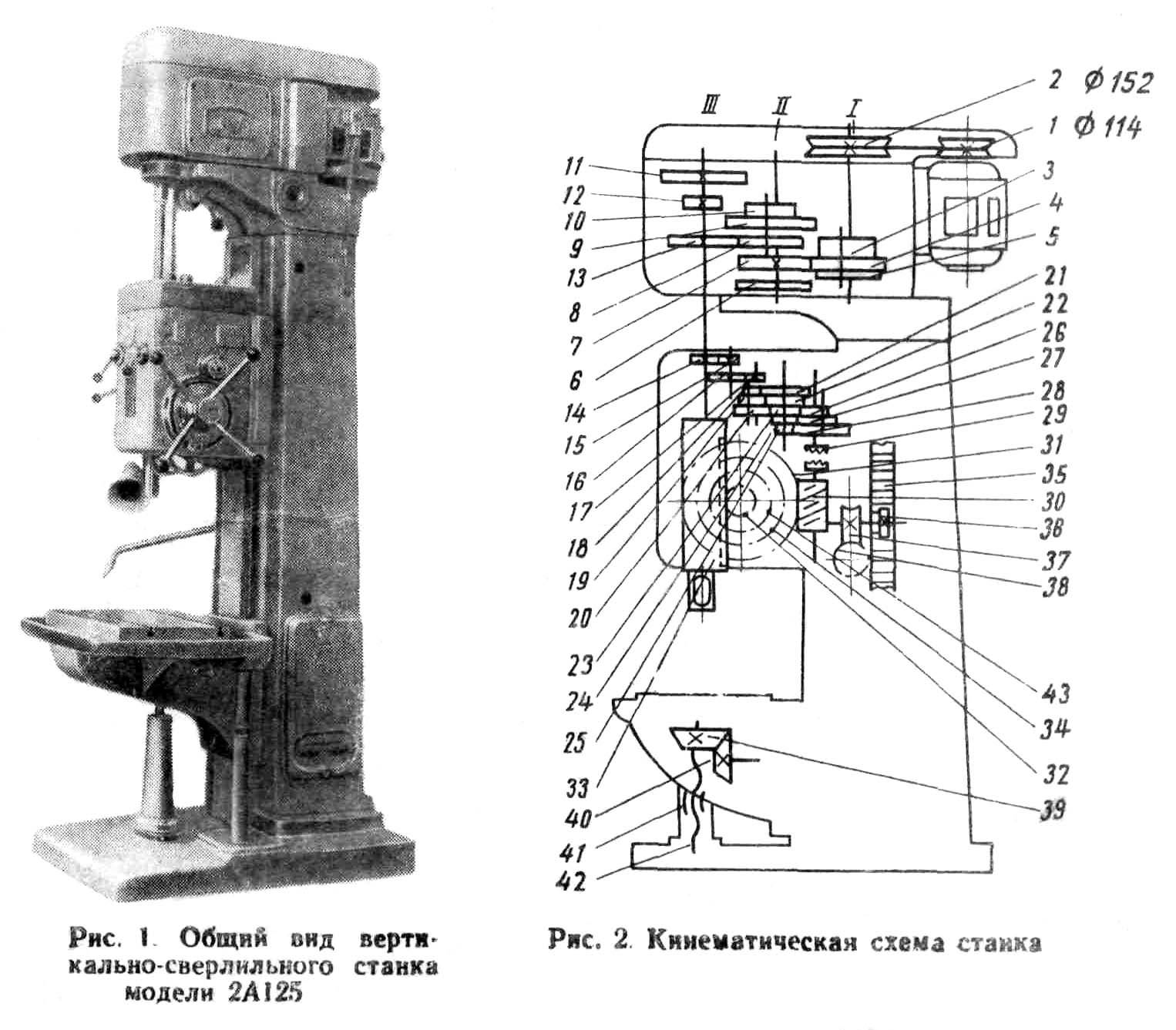

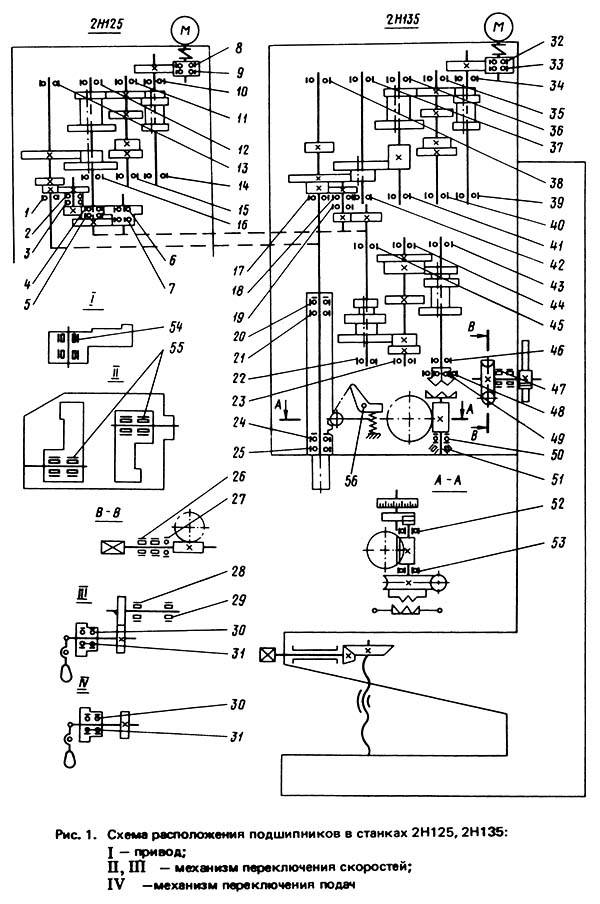

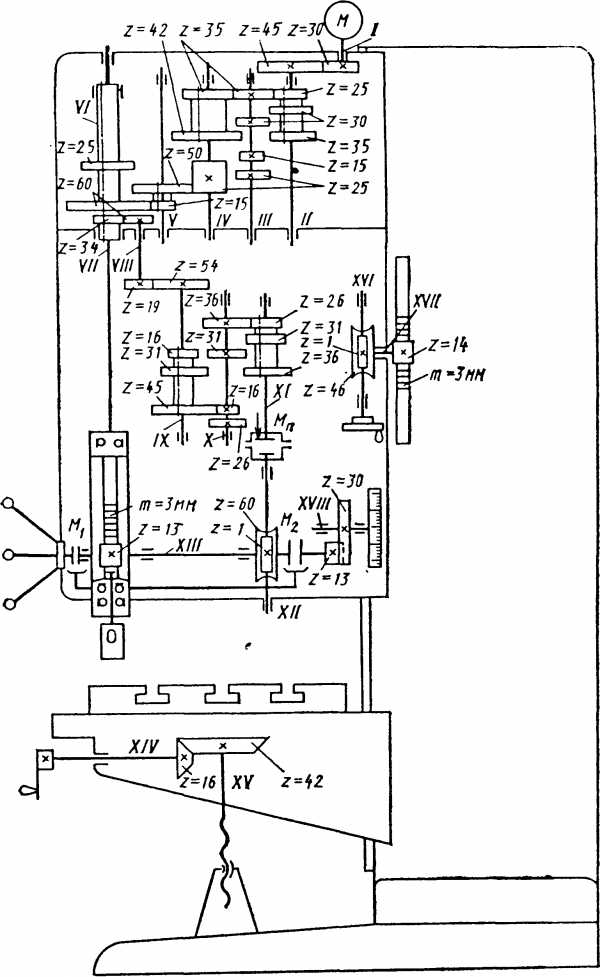

Кинематическая схема сверлильного станка 2А135

Кинематическая схема сверлильного станка 2А135

Схема кинематическая сверлильного станка 2А135. Смотреть в увеличенном масштабе

Движения в станке

- Движение резания — вращение шпинделя с режущим инструментом

- Движение подачи — осевое перемещение шпинделя с режущим инструментом

- Вспомогательные движения — ручные перемещения стола и шпиндельной бабки в вертикальном направлении и быстрое ручное перемещение шпинделя вдоль его оси.

Движение резания. Шпиндель V (рис. 55, а) приводится в движение электродвигателем мощностью 4,5 кат через клиноременную передачу 140—178 и коробку скоростей.

На валу I коробки скоростей находится тройной подвижный блок шестерен Б1, обеспечивающий валу II три скорости вращения. От вала II через шестерни 34—48 вращение передается валу III, на котором расположен тройной подвижной блок шестерен Б2, приводящий в движение полый вал IV, связанный шлицевым соединением со шпинделем V. Как видно из графика (рис. 55, б), шпиндель V имеет девять скоростей вращения. Наибольшее число оборотов шпинделя nmax с учетом упругого скольжения ремня определяется из выражения = 1070 об/мин.

Движение подачи. Движение подачи заимствуется от шпинделя V. Движение передается через шестерни 27—50 и 27—50, коробку подач с выдвижными шпонками, предохранительную муфту М1, вал IX, червячную передачу 1—47. зубчатую муфту М2, вал X и реечную передачу гильзе шпинделя.

В коробке подач расположены трех- и четырехступенчатый механизмы с выдвижными шпонками.

От вала VI три скорости вращения сообщаются валу VII, на котором жестко закреплены шестерни 60, 56, 51, 35 и 21. От вала VII четыре скорости вращения передаются валу VIII.

Теоретически коробка подач обеспечивает 12 скоростей вращения, однако, как видно из графика (рис. 54), одна из них повторяющаяся, поэтому станок модели 2А135 имеет только 11 различных величин подач.

От вала VIII через кулачковую муфту M1 движение сообщается валу IX, на котором закреплен червяк. Червячное колесо расположено на одном валу с реечной шестерней 14, находящейся в зацеплении с рейкой, нарезанной на гильзе шпинделя. Муфта М1 служит для предохранения механизма подач от поломок при перегрузках, а также для автоматического выключения подачи при работе по упорам.

Наибольшая величина подачи smax определяется из выражения 3,14*3,5*14 = 1,6 мм/об.

Вспомогательные движения. Перемещение шпиндельной бабки осуществляется от рукоятки P1 через червячную передачу 1—32 и реечную шестерню 18, сцепляющуюся с рейкой m=2 мм, закрепленной на станине.

Вертикальное перемещение стола достигается поворотом рукоятки Р2 через вал XI, конические шестерни 16-43 и ходовой винт XII.

Быстрое перемещение шпинделя с гильзой производится штурвалом Ш, связанным специальным замком с валом X. Замок позволяет штурвалу свободно поворачиваться на валу X в пределах 20°, а в дальнейшем связывает их в одно целое.

Сверлильное оборудование

В станочном парке большой процент занимает сегмент сверлильных станков. Это объясняется необходимостью проводить сверление практически в любом технологическом процессе. Всю необходимую информацию, связанную с устройством агрегата содержит паспорт, поставляемый с любой моделью агрегата.

Все оборудование данного сегмента представляет собой три группы, каждая из которых выделяется в зависимости от специфики работы:

- специальные;

- специализированные;

- универсальные.

В каждой из этих групп можно провести градацию в зависимости от размеров сверла, и соответственно отверстий, которые под силу данному сверлильному станку. Выделим основные:

- легкие, до 12 мм;

- средние, 18-50 мм;

- тяжелые, свыше 50 мм.

Технические характеристики станка 2н135

Характеристика | Значение |

Конус шпинделя | Морзе № 4 |

Наибольшее осевое перемещение шпинделя, мм | 250 |

Вылет шпинделя, мм | 300 |

Расстояние от конца шпинделя до стола, мм | 30–750 |

Частота вращения шпинделя, мин–1 | 31,5–1400 |

Число частот вращения шпинделя | 12 |

Подача, мм/об | 0,1–1,2 |

Число подач | 9 |

Мощность электродвигателя главного движения, кВт | 4,5 |

Частота вращения вала электродвигателя, мин–1 | 1450 |

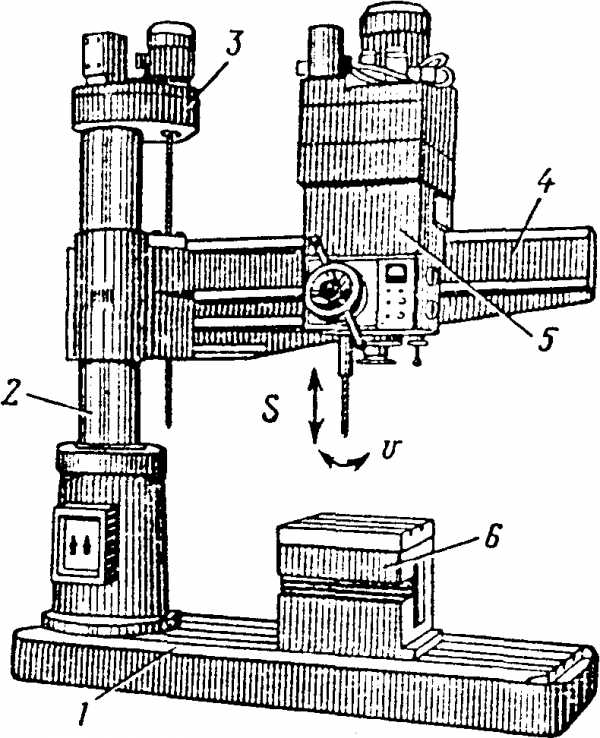

Рис. 3.7. Общий вид вертикально-сверлильного станка 2Н135

Станок является универсальным вертикально-сверлильным и относится к конструктивной гамме вертикально-сверлильных станков средних размеров 2Н118, 2Н125, 2Н135 и 2Н150 с условным диаметром сверления соответственно 18, 25, 35, 50.

Станки этой гаммы унифицированы между собой. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

Движения в станке (рис. 3.8). Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя (N = 4,5 кВт; n = 1450 мин–1) через зубчатую передачу  и коробку скоростей.

и коробку скоростей.

Коробка скоростей с помощью одного тройного блока зубчатых колес и двух двойных блоков сообщает шпинделю 12 различных значений частот вращения. Последний вал коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю станка.

Рис. 3.8. Кинематическая схема станка 2Н135

Движение подачи передается от шпинделя через зубчатые колеса, зубчатую передачу, коробку подач, червячную пару и реечную передачу на гильзу шпинделя.

Коробка подач обеспечивает получение девяти различных подач.

Вспомогательные движения. Коробки скоростей и подач, шпиндель и механизмы подач смонтированы внутри сверлильной головки, имеющей возможность перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную и реечную (z = 14; т = 3) пары. Вертикальное перемещение стола можно производить также вручную поворотом рукоятки через коническую и винтовую пары.

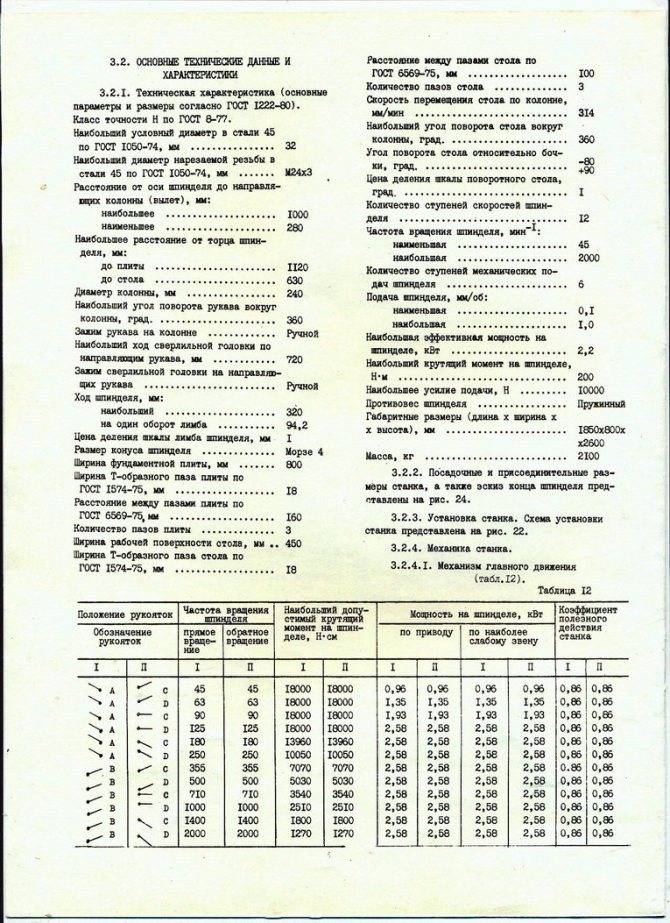

Радиально-сверлильный станок 2М55

Станок (рис. 3.9, 3.10, табл. 3.4) предназначен для сверления, зенкерования и развертывания отверстий и нарезания резьбы в заготовках крупных деталей при единичном и серийном производстве.

Таблица 3.4

Технические характеристики станка 2м55

Характеристика | Значение |

Наибольший диаметр сверления, мм | 50 |

Конус шпинделя | Морзе № 5 |

Вылет шпинделя (расстояние от оси шпинделя до наружной поверхности колонны), мм | 375–1600 |

Частота вращения шпинделя, мин–1 | 20–2000 |

Подача, мм/об | 0,056– 2,5 |

Мощность электродвигателя главного движения, кВт | 4 |

Масса, кг | 4700 |

Рис. 3.9. Общий вид радиально-сверлильного станка 2М55

Обрабатываемую заготовку устанавливают на приставном столе 6 или непосредственно на фундаментной плите 1. Инструмент закрепляют в шпинделе станка, а затем устанавливают относительно обрабатываемой заготовки, поворачивая траверсу 4 вместе с поворотной наружной колонной 2 и перемещая шпиндельную головку 5 по траверсе. В зависимости от высоты заготовки траверса может быть поднята или опущена. Станок имеет механизированные зажимы шпиндельной головки, траверсы и поворотной наружной колонны.

Движения в станке. Главным движением в радиально-сверлильных станках является вращение шпинделя, а движением подачи – осевое перемещение шпинделя вместе с пинолью (гильзой). К вспомогательным движениям относятся: поворот траверсы вместе с поворотной наружной колонной и последующее закрепление на неподвижной внутренней колонне, вертикальное перемещение по наружной колонне и закрепление траверсы на нужной высоте.

Горизонтальное перемещение шпиндельной головки по траверсе вручную производят с помощью маховичка и реечной передачи. Механическое вертикальное перемещение траверсы по поворотной колонне осуществляется отдельным электродвигателем. Закрепление траверсы по окончании перемещения, а также освобождение траверсы перед началом перемещения происходит автоматически.

Закрепление поворотной наружной колонны на неподвижной внутренней, а также закрепление шпиндельной головки на направляющих траверсы происходит с помощью гидромеханизмов, управляемых кнопками. Нажим на одну кнопку вызывает закрепление колонны и головки, нажим на другую – их освобождение. Сила закрепления регулируется продолжительностью нажима на кнопку. Траверсу с полой колонной поворачивают вручную.

Расположение основных частей сверлильного станка 2Р135Ф2

Расположение основных узлов станка 2р135ф2

Обозначение основных частей сверлильного станка 2Р135Ф2

- Основание станка

- Салазки стола

- Револьверная головка

- Шпиндельная бабка (суппорт)

- Коробка скоростей

- Редуктор подач

- Подвесной пульт управления

- Шкаф с аппаратурой управления электрооборудованием

- Шкаф с аппаратурой ЧПУ

- Колонна

- Крестовый стол

На основании (станине) 1 станка размещены салазки 2 крестового стола, имеющего телескопическую защиту направляющих. По вертикальным направляющим колонны перемещается шпиндельная бабка, на которой смонтирована шестишпиндельная револьверная головка, позволяющая осуществлять автоматическую смену инструмента по управляющей программе. Для ускорения ручной замены инструмента в револьверной головке предусмотрено специальное выпрессовочное устройство. Управлять станком можно с подвесного пульта.

Движения в станке

- Главное движение — вращение шпинделя с инструментом

- Перемещение по осям станка:

- Ось Х — продольная подача — продольное перемещение стола по направляющим салазок

- Ось Y — поперечная подача — поперечное перемещение салазок по направляющим станины

- Ось Z — вертикальная подача — вертикальное перемещение шпиндельной бабки (суппорта) по направляющим стойки

Вспомогательные движения — ускоренное перемещение суппорта, периодический поворот револьверной головки, точные и ускоренные перемещения стола и салазок (движение позиционирования).

Для управления перемещениями стола (координаты X и Y) от программы, записанной на перфоленту, станки оборудуются различными устройствами ЧПУ (одно из наиболее распространенных — УЧПУ «Координата С-70»). Подача по координате Z осуществляется в режиме циклового управления. Для координатных перемещений стола может быть также использован ручной ввод данных на пульте ЧПУ. Наличие цифровой индикации позволяет вести визуальное наблюдение за положением стола, а также контролировать правильность записи программы на перфоленте.

В станках предусмотрена обратная связь по положению рабочих органов на каждом из двух управляемых от перфоленты перемещений. В качестве датчиков обратной связи используются круговые электроконтактные кодовые преобразователи. Перемещения револьверной головки на быстрых и рабочих ходах в обоих направлениях ограничиваются настраиваемыми кулачками, воздействующими на переключатели (электроупоры).

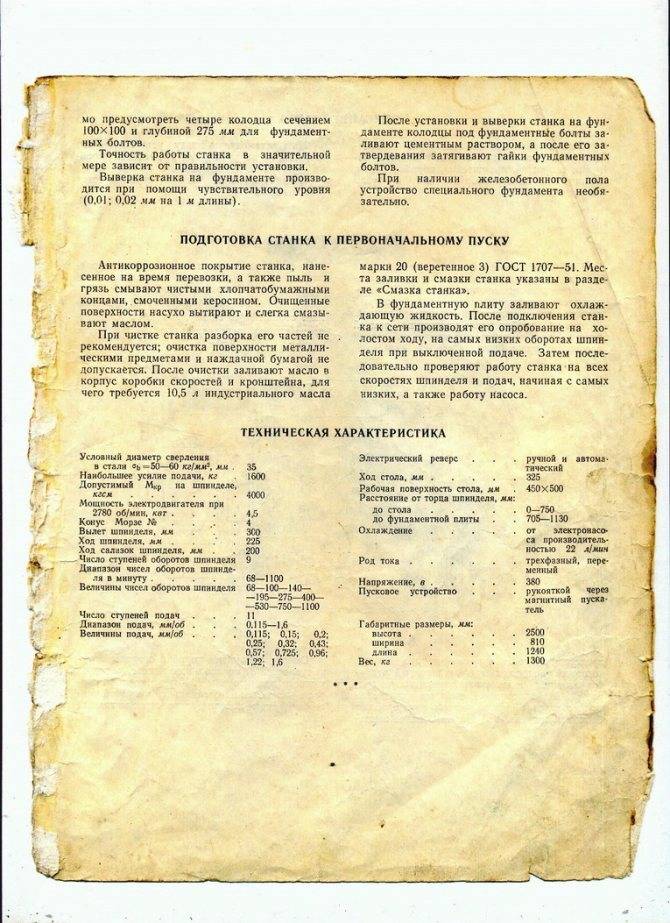

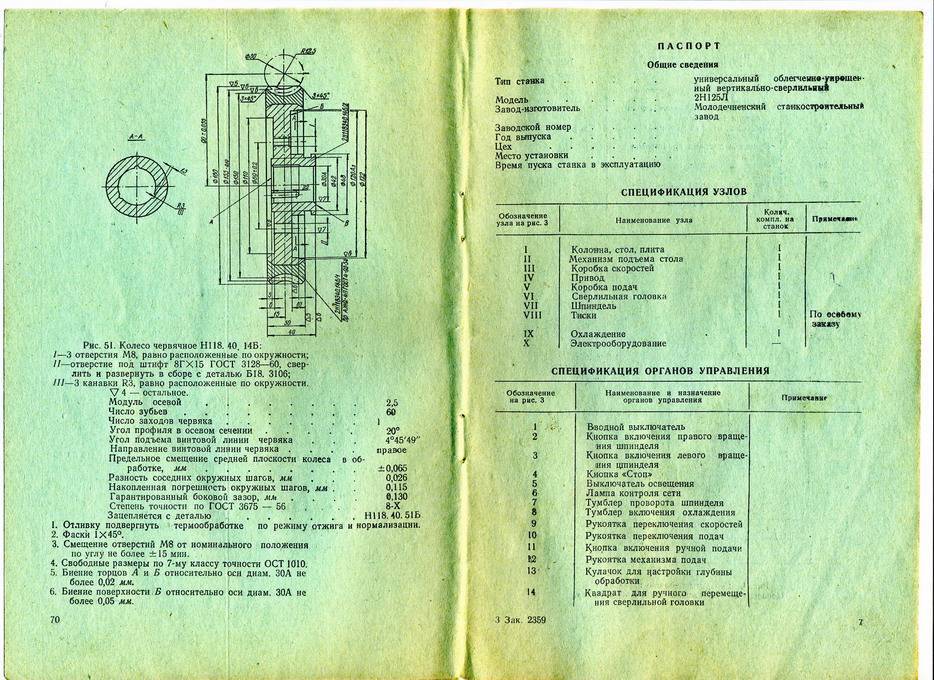

Паспорт 2А135 (Ø 35 мм) Универсальный вертикально-сверлильный станок (Стерлитамак)

Наименование издания: Описание и руководство по обслуживанию Выпуск издания: Стерлитамакский станкостроительный завод имени Ленина Год выпуска издания: 1960 Кол-во книг (папок): 1 Кол-во страниц: 31 Стоимость: Договорная Описание: Полный комплект документации

Описание станка:Паспорт станка 2а135 представляет собой пусть уже и довольно раритетное издание, но тем не менее востребованное в направлении работы и облуживания сверлильного станка этой модели. Не для кого не секрет, что 2А135 производился в своё время на предприятии под названием Стерлитамакский станкостроительной завод и являлся на тот момент обновлённой позицией оборудования, пришедшей на смену не менее известного на тот момент, но более устаревшего станка модели 2135. Представленный сверлильный станок, в своей обновлённой конфигурации уже бы более продуктивным в плане работы с металлом, универсальным и неприхотливым, что рекомендовало эту позицию в самые разнообразные промышленные предприятия с наиболее качественной подачи. И это не удивительно, ведь станок в новом конструкторском исполнении обзавёлся наиболее удобным способом его управления, что безусловно улучшило эргономические показатели единицы оборудования в целом. При этом станок замечательно работает с диаметром сверления в 35 миллиметров, что позволяет охватывать довольно широкий спектр возможностей по металлообработке, а это на самом деле немаловажный аспект для любого предприятия той или иной производственной направленности.

Непосредственно документация к станку обозначена как описание и руководство по эксплуатации, что содержит довольно много теоретической и конечно граничащей с ней практической информацией. Дело в том, что теория безусловно является ключевым фактором для понятия принципов работы на любой модели станочного оборудования, и эти моменты конечно понимали и учитывали разработчики станка, что представили в последующем в виде подробного издания. К тому же, переходя от эксплуатационной направленности к направленности, связанной с обслуживанием станочного оборудования, вот здесь необходимо руководствоваться уже не только теорией, но и практическим подходом к взаимодействию на сверлильном станке. А практика представляет собой наличие всех необходимых чертежей и схем, на основании которых возможен наиболее продуктивный вариант работы с позицией оборудования. И как раз, в представленном издании, конечно, присутствуют все необходимые для производственной деятельности составляющие. Это схемы, связанные как с механической, но так же электрической частью станка. Ведь, раздел электрооборудование является очень важным для работы с электрикой, что находится в электрошкафу, а моменты восстановления и даже ремонта способствуют детализированной информации на электросхеме.

При этом, в руководстве можно найти ряд чертежей, оказывающих влияние в направлении наиболее рациональной работы с механикой станка. Чертежи эти обладают как общими параметрами, так и более развёрнутыми, что обозначены как чертежи запасных деталей. В целом документация является копией с оригинала и была переведена нами в электронный формат, что обладает высоким разрешением и конечно возможностью читаемого результата при изучении этой технической литературы. По этой причине сверлильный станок паспорт скачать есть возможность из нашего электронного архива сразу после оплаты и поступления платежа на наш счёт. А мы с удовольствием окажем услугу в направлении предоставления той или иной интересующей документации, что есть в наличии в архиве компании. В том случае, если же рассматривать и такой важный момент как применение 2А135 в условиях производства, то на станке есть возможность обработки довольно небольших по размеру и весу деталей или заготовок связанных с металлической основной. А сам станок можно успешно и активно применять в условиях мелкосерийных производств, ремонтных, а так же инструментальных цехах самых разнообразных организаций, связанных с технологическими особенностями промышленного направления.