Выбор и подготовка заготовки

Дерево относится к той категории поделочного материала, который позволяет создавать самые причудливые и эффектные изделия. Красота и оригинальность изготовленной поделки зависит от породы выбранной древесины, возможностей токарного станка, уровня квалификации мастера, аккуратности проводимой работы.

Работы на токарном станке требуют тщательной подборки деревянной болванки. В качестве древесины выбирают обычно лиственные породы дерева. Наиболее популярными считаются: липа, груша, ольха, дуб, бук, орех, различные виды берёзы. Из наиболее редких пород дерева применяют красное и чёрное. Однако следует помнить, что основа каждой из пород имеет свои особенности, которые необходимо учитывать при обработке. К таким особенностям относятся:

- плотность;

- наличие оригинальной текстуры;

- отсутствие трещин и сучков;

- для хвойных и некоторых лиственных деревьев, например, вишни отсутствие так называемых просмолок;

- для хвойных пород наличие внешней и внутренней синевы.

Для начинающих специалистов целесообразно выбирать для работы, хорошо просушенные болванки, обладающие цельной структурой и средней плотностью. На них хорошо проводить обучение на самом простом токарном оборудовании. Для приобретения навыков работы с древесиной целесообразно выбрать изделие простой конструкции.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей. Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники. Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

https://youtube.com/watch?v=qEHIrxF013k

Виды оборудования для токарной обработки

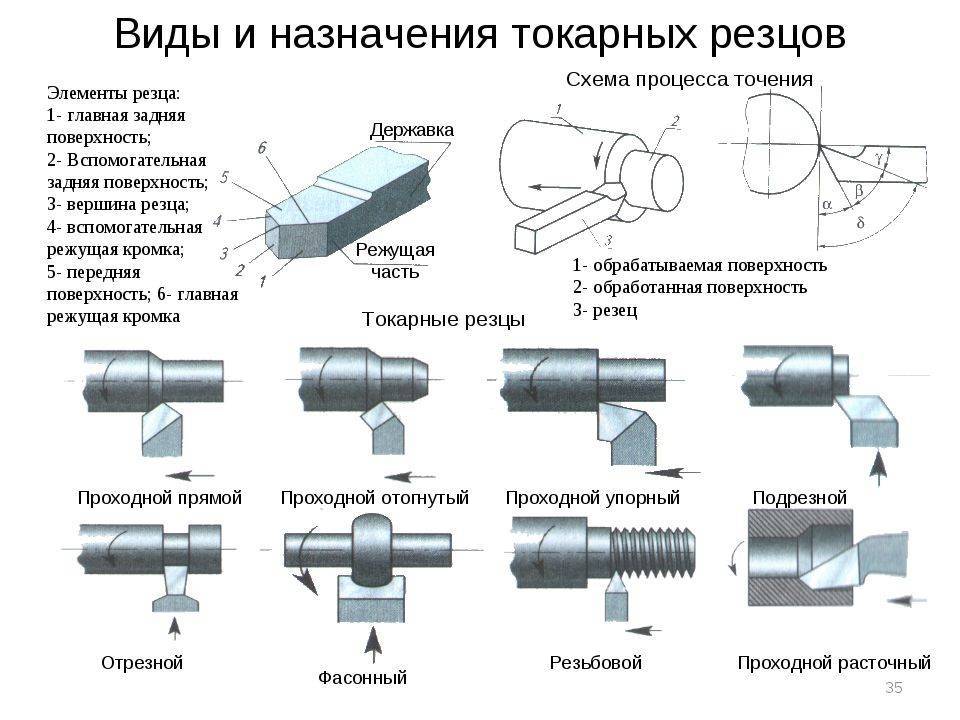

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез – это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций – это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

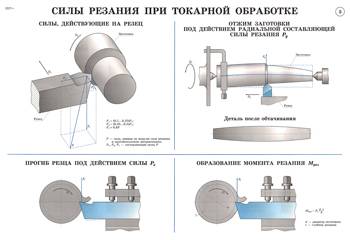

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Токарь-револьверщик

Токарь-револьверщик – это работник, обслуживающий токарно-револьверные станки и специализирующийся на обработке деталей различного уровня сложности в зависимости от разряда профессионализма. Обработка подразумевает использование режущего инструмента и различных приспособлений.

Что делает револьверщик? Он нарезает наружную и внутреннюю резьбу различной формы (двухзаходные, прямоугольные, полукруглые, пилообразные, однозаходные, трапецеидальные); производит полную обработку винтов для микрометров; подрезает, сверлит, растачивает и нарезает резьбу гайкам суппортным с длиной нарезки более 50 мм; обрабатывает диски для универсальных патронов станков по металлообработке; обтачивает и растачивает нары и шаровые соединения радиусом более 100 мм по шаблону; обрабатывает шестерни цилиндрические различных диаметров и щиты подшипниковые.

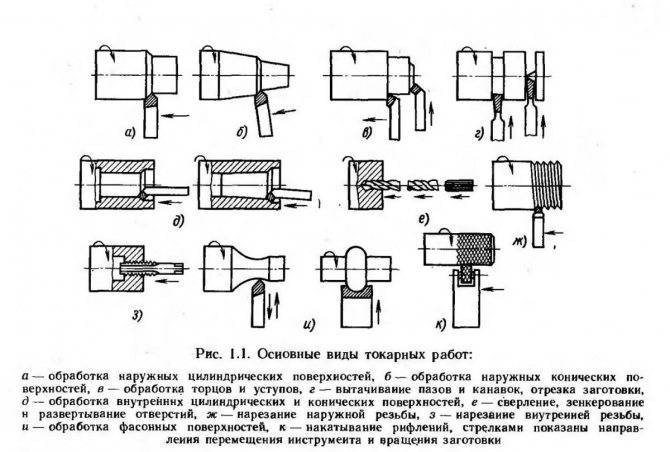

Виды токарных работ

Комплекс токарной обработки включает в себя обширный список разнообразных операций. Среди основных из них можно выделить следующие:

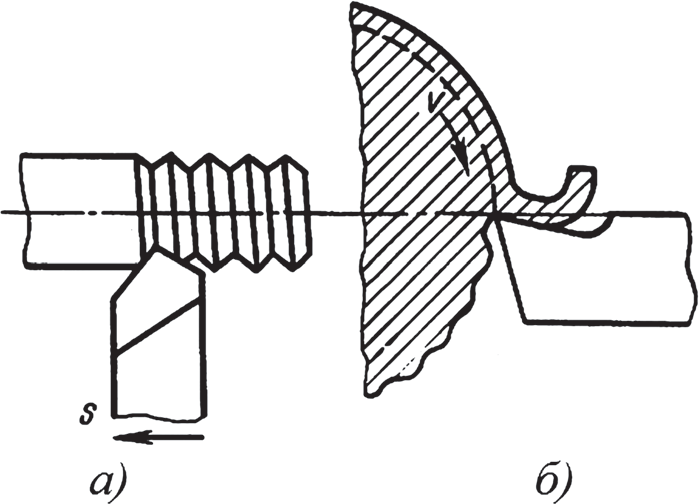

- нарезка на внешней или внутренней поверхности детали разнообразных видов резьбы;

- сверление, растачивание отверстий, зенкерование, развертывание и так далее;

- отрез частей заготовки, ее доводка до необходимой конфигурации и формы;

- вытачивание различных канавок, углублений и технологических швов;

- обработка наружных поверхностей, торцов и уступов.

Помимо этого, токарная обработка металлов позволяет придать поверхности детали нужную степень шероховатости и необходимую фактуру.

Моя работа — токарь автобусного парка

Здравствуйте. Зовут меня Шевченко Василий Петрович, мне 41 год, живу и работаю в городе Минске. Токарем в филиале «Автобусный парк №6» государственного предприятия «Минсктранс» работаю уже больше 15 лет (в настоящее время совмещаю профессию токаря с профессией мастера производственного обучения в колледже). Окончив в 2002 году Мозырский государственный педагогический университет имени И. П. Шамякина, сразу по распределению направили в город Минск (был именной запрос от Минского предприятия, на котором я проходил практику, обычно после окончания этого университета направляют на работу мастером производственного обучения в какие-нибудь колледжи, техникумы).

Чем занимается токарь

Профессия, безусловно, древняя, но принцип работы почти не изменился, заготовка вращается – вы врезаетесь резцом в металл для придания ему требуемой формы. Да и не только металл, это может быть и дерево, и пластмасса, и стекло.

Механическое отделение, в котором я работаю токарем, занимается выполнением работ по механической обработке металлов, изготовлением новых деталей и нормалей, реставрацией запасных частей (в т. ч. расходников). В небольшом отделении в 178,8 квадратных метров расположены 6 станков, 7 человек работают в 2 смены, по непрерывной рабочей неделе (это согласно графику, который утверждает главный инженер).

Что должен уметь токарь-универсал

Токарь, понятно, работает на токарном станке. Но и здесь есть свои особенности, исходя из операций, которые предстоит выполнить. Я, например, токарь-универсал, т.е. работаю за универсальным токарным станком, изготавливая единичные детали. Фактически, я выполняю полный спектр работ за токарным станком, это и нарезание резьбы, и сверление, расточка, рассверливание, зенкерование отверстий, и обработка наружных цилиндрических и конических поверхностей. При этом особое место занимает проверка размеров в соответствии с чертежом, здесь свои нюансы. Нужно иметь хорошее представление о допусках и посадках.

Какое нужно образование для работы за токарным станком

Токарем можно работать как после получения среднего специального, так и после высшего образования. Я окончил ВУЗ, причём получилось весьма забавно. ВУЗ ведь педагогический, при окончании дают диплом «Инженер-педагог», и ещё корочки «Токарь», «Фрезеровщик», «Слесарь». Я на втором и третьем курсах сдавал квалификационные экзамены, причём, на токаря целых два (первый – на получение 3 разряда, второй – на получение четвёртого). А корочки отдали лишь после защиты диплома (почему, не знаю, могли ведь уже подрабатывать токарями, если бы раньше выдали).

В своё время много думал, на какого токаря лучше пойти учиться. Ведь есть токарь-карусельщик, который обрабатывает массивные детали с большим диаметром, токарь-фрезеровщик, токарь-универсал, и токарь-расточник. Наиболее востребованной профессией всегда считался и считается токарь-универсал.

Это я за работой.

Как я уже говорил, для токаря можно иметь и среднее специальное образование, в процессе работы вы повышаете разряд на предприятии, выполняя квалификационные работы. Но иногда полезно получить и высшее образование, это даёт возможность руководить несколькими токарями на участке, работать начальником цеха, у нас так половина рабочих заочно получили «вышку».

Куда идти работать молодому специалисту

Вакансию «Токарь» можно встретить повсюду, то и дело появляются свободные места на предприятиях. Обычно, после получения среднего специального образования будущие токари уже знают, где будут работать. Очень часто, как впрочем и я, остаются на том же предприятии, где проходили производственную практику.

Каким должен быть токарь?

Будущий токарь должен понимать, что профессию он выбрал интересную, но не из легких. Большую часть трудового дня токарь проводит стоя на ногах в относительно некомфортном положении, поэтому первое, чем должен обладать токарь — это крепким здоровьем и физической выносливостью.

Помимо этого, токарю должен быть присущ еще и ряд личностных характеристик, среди которых:

- аккуратность;

- умение концентрироваться;

- сосредоточенность;

- ответственность;

- развитое воображение в пространстве;

- умение наглядно-действенно мыслить;

- технический склад ума;

- развитая способность измерять и определять размеры «на глаз»;

- усердность и старательность;

- выдержка;

- упорство.

Обработка наружных цилиндрических поверхностей

К ней относится обтачивание до ровного цилиндра и вытачивание на нем ступеней.

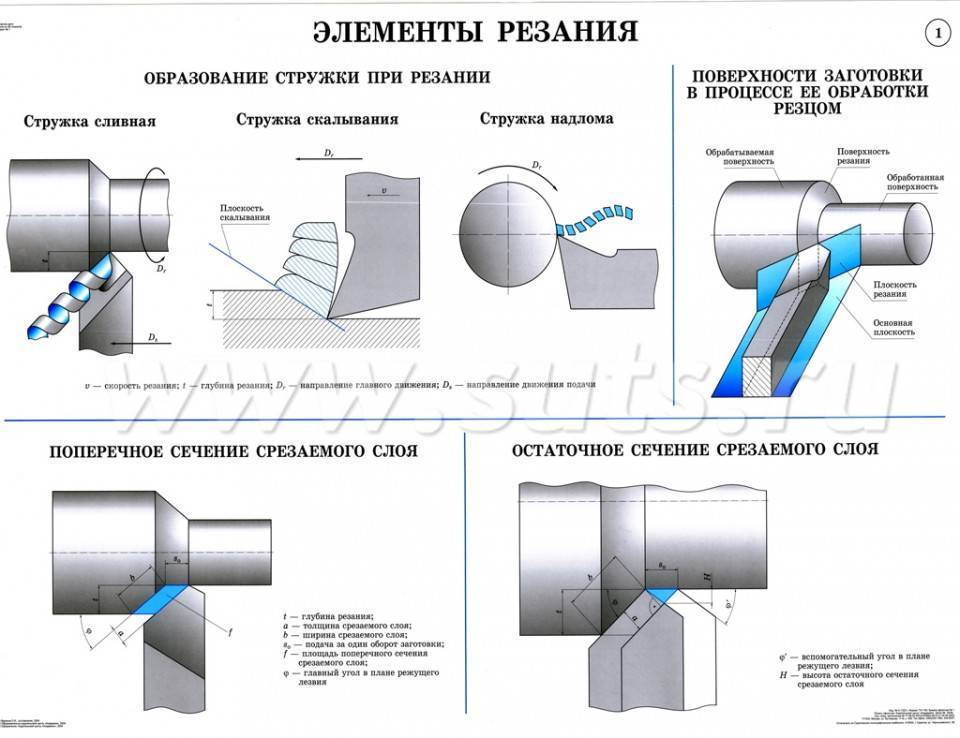

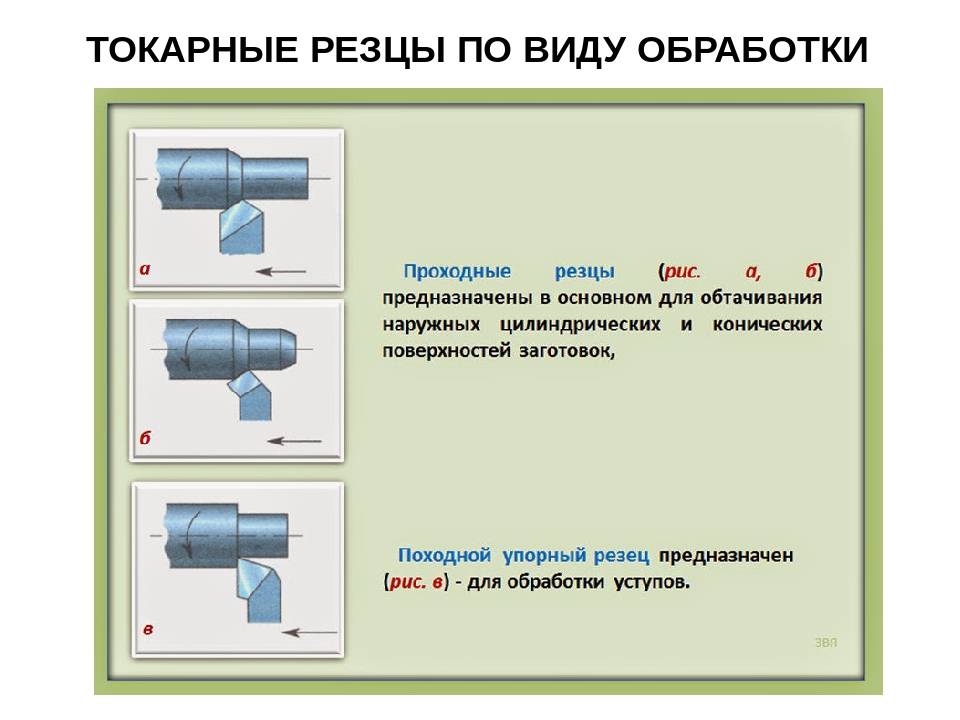

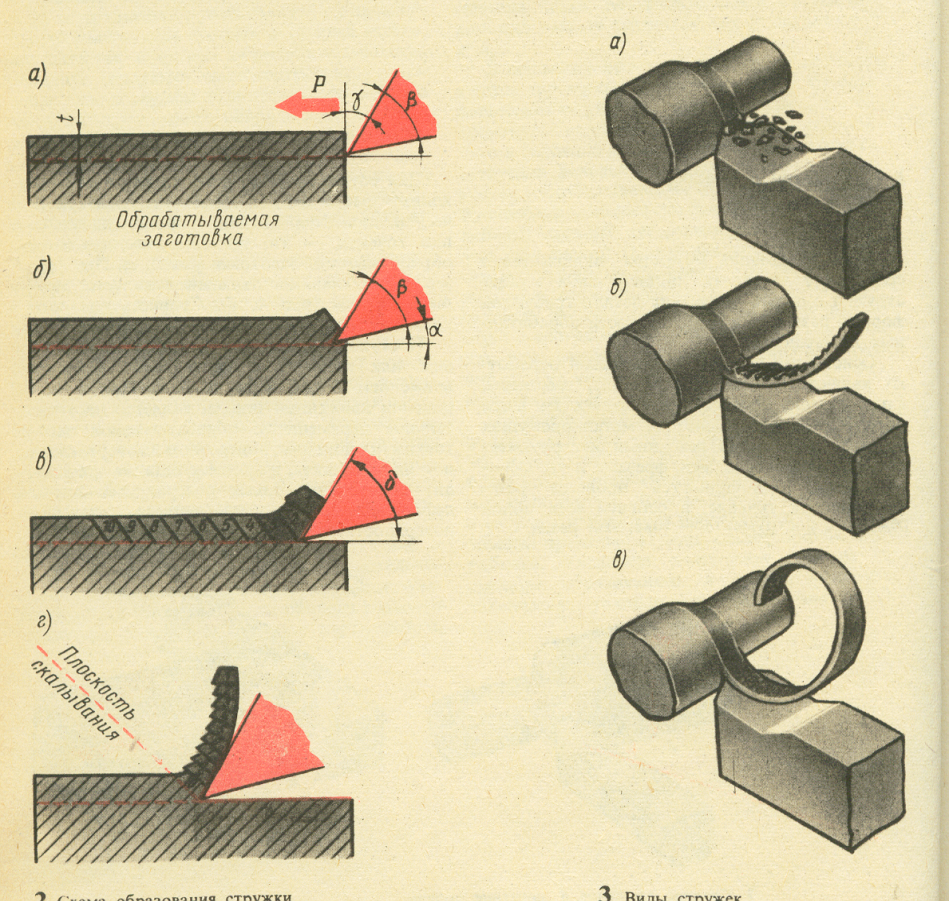

Металл. Для данных операций используются проходные резцы. Они могут быть для чернового или чистового точения. Первые предназначены для обработки деталей на высокой скорости резанья со снятием стружки большого сечения. С их помощью заготовки обтачиваются до необходимого диаметра и устраняются все дефекты, например, неровности. Резцы для чистовой обработки применяются для снятия тонкого слоя материала и финальной обточки. Данный вид оснастки бывает трех типов: прямого, отогнутого и упорного. От конкретно выбранного типа будет зависеть главный угол оснастки — ф.

- Прямые – 45,60 и 70°.

- Отогнутые — 45°.

- Упорные — 90°.

Ф определяет стойкость режущего инструмента и наиболее подходящую скорость резания. Чем он будет меньше, тем больше можно будет установить скорость резания (от 0,3 до 1,5 мм/об при черной и от 0,1 до 0,4 мм/об при чистовой обработке).

Обратите внимание: если Вы устанавливаете максимально высокую скорость важно, чтобы жесткость системы также была высокой (зависит от веса станка, чем он больше, тем выше жесткость), иначе могут возникнуть вибрации. Дерево. Здесь все обстоит несколько проще

Для обработки цилиндрических деревянных брусков Вам понадобится полукруглая стамеска. Скорость вращения шпинделя устанавливается от 1000 до 2000 об/мин, выбор в данном случае зависит от формы заготовки, чем она ближе к ровному цилиндру, тем выше выставляются обороты. Работу надо начинать плавно: обоприте стержень стамески об упор так, чтобы резец соприкасался с поверхностью. После чего медленно начинайте поднимать рукоятку оснастки вверх, пока режущая кромка не начнет срезать ровную стружку, которая хорошо скручивается

Здесь все обстоит несколько проще. Для обработки цилиндрических деревянных брусков Вам понадобится полукруглая стамеска. Скорость вращения шпинделя устанавливается от 1000 до 2000 об/мин, выбор в данном случае зависит от формы заготовки, чем она ближе к ровному цилиндру, тем выше выставляются обороты. Работу надо начинать плавно: обоприте стержень стамески об упор так, чтобы резец соприкасался с поверхностью. После чего медленно начинайте поднимать рукоятку оснастки вверх, пока режущая кромка не начнет срезать ровную стружку, которая хорошо скручивается

Дерево. Здесь все обстоит несколько проще. Для обработки цилиндрических деревянных брусков Вам понадобится полукруглая стамеска. Скорость вращения шпинделя устанавливается от 1000 до 2000 об/мин, выбор в данном случае зависит от формы заготовки, чем она ближе к ровному цилиндру, тем выше выставляются обороты. Работу надо начинать плавно: обоприте стержень стамески об упор так, чтобы резец соприкасался с поверхностью. После чего медленно начинайте поднимать рукоятку оснастки вверх, пока режущая кромка не начнет срезать ровную стружку, которая хорошо скручивается.

Чистовую обточку поверхности проводят серединой режущей части стамески-косяка по аналогии.

Применяемый режущий инструмент

Сегодня на большинстве производственных и ремонтных предприятий применяются так называемые токарно-винторезные станки с числовым программным управлением (ЧПУ). Они обладают достаточной степенью универсальности, позволяют успешно решать большинство задач. При этом их размеры и стоимость относительно невелики. В последнее время все чаще можно встретить оборудование, оснащенное современными мощными компьютерными системами управления.

Что же касается режущего инструмента, то он отличается весьма широким разнообразием. Резцы, хотя и с большой долей условности, принято подразделять на несколько больших основных групп.

По форме:

- прямые;

- отогнутые;

- лезвия с оттянутой рабочей поверхностью.

Такие резцы могут иметь различную форму и калибр, а также могут быть правыми (двигающимися от задней бабки к передней) и левыми (перемещающимися в обратном направлении).

https://youtube.com/watch?v=My3AEWSsy0o

По назначению:

- проходные, предназначенные для обработки плоских торцевых участков;

- подрезные, обеспечивающие точение поверхностей, расположенных перпендикулярно оси вращения заготовки;

- фасонные, для получения заданного профиля детали;

- расточные для отверстий;

- резьбовые;

- отрезные;

- канавочные.

Резец тщательно подбирается в соответствии со сложностью работ, размером детали, поставленными задачами и сложностью обработки конкретной детали. Именно от выбора режущего инструмента зависит точность исполнения, скорость проведения обработки, скорость вращения шпинделя станка и многие другие аспекты.

Какими бы ни были современные технологии, какие бы ни появлялись инновационные материалы, применяемые в различных отраслях и сферах, токарная обработка изделий из металла, дерева, пластика, композитов продолжает сохранять свое важнейшее значение при осуществлении самых разнообразных строительных, производственных или ремонтных процессов.

Требования к различным деталям и раньше достаточно строго регламентировались разнообразными ГОСТами, ТУ, другими нормативами и лекалами. В наши дни эти требования продолжают ужесточаться, как в плане сложности конфигурации и параметров, так и в части требований идеальной точности.

Нет никаких сомнений в том, что еще очень долгое время профессия токаря будет одной из самых востребованных в производственной сфере. А с учетом все более усложняющегося уровня оснащения специализированной техники, станков и оборудования, эта профессия будет требовать все более высокого уровня квалификации работников, глубоких теоретических знаний и богатого практического опыта.

Основные виды токарных работ по металлу

Современные токарные станки позволяют выполнять с обрабатываемой заготовкой различные переходы, которые можно подразделить на внешние и внутренние. Внешние операции изменяют наружный диаметр заготовки, а внутренние операции изменяют внутренниё её размеры. Каждый из последующих переходов точения определяется типом используемого режущего инструмента фрезы и траекторией движения этого инструмента, обеспечивающей съём металла.

При классической токарной обработке внешнего контура однолезвийный металлорежущий инструмент перемещается в осевом направлении вдоль наружной поверхности заготовки, удаляя материал и формируя различные элементы: ступеньки, конусы, фаски и т.п. Эти элементы обычно обрабатываются при небольшой радиальной подаче инструмента. Возможно несколько проходов резца, пока не будут достигнуты значения конечного диаметра, установленные требованиями чертежа.

Специфическими переходами при точении металлов считаются:

- Торцевание – процесс получения гладкой ровной поверхности на одном из торцов заготовки. Торец может быть получен за один или несколько проходов, в зависимости от осевой глубины резания.

- Обработка канавок, для чего резец перемещается с радиальной подачей, образуя канавку, ширина которой соответствует ширине инструмента. Для формирования канавок различной геометрии можно использовать специальные инструменты.

- Отрезка – переход, для выполнения которого резец перемещается при радиальной подаче до тех пор, пока не достигнет центра или внутреннего диаметра заготовки.

- Нарезание наружной резьбы, для чего резец (обычно с заострённым под углом 60

концом) перемещают в осевом и радиальном направлениях, формируя резьбу на внешней поверхности. Резьба может быть нарезана с определёнными длиной и шагом, причём для её формирования может потребоваться несколько проходов.

Внутренние операции:

- Сверление, при котором сверло внедряется в заготовку в осевом направлении, получая отверстие диаметром, равным диаметру инструмента.

- Растачивание, когда производят увеличение диаметра ранее полученного отверстия. При растачивании получают также различные внутренние элементы – ступеньки, конусы, фаски и т.п. Растачивание обычно выполняется после сверления.

- Развёртка – посредством этого перехода, как и при растачивании, увеличивают существующее отверстие. В отличие от развёртывания, здесь удаляется минимальное количество материала с целью получения более гладкой внутренней поверхности.

- Нарезание внутренней резьбы, которое выполняется метчиком, при его осевой подаче. В существующем отверстии обычно просверливается отверстие, диаметр которого равен диаметру заходной части метчика.

Токарная обработка металла предполагает и иные, специализированные переходы, использующие вращение заготовки.

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Этапы работы с деревом на токарном станке

Этапы работы обязательны к выполнению. Не соблюдение ТБ грозит не только поломкой самого оборудования, но и риском для специалиста.

Настройка станка

Настройка станка происходит в выключенном режиме. Токарь проверяет безопасность работы узлов, смотрит, правильно ли они закреплены. Дополнительно оборудование смазывается маслом. После попадания в узлы происходит проверка на холостом ходу. Для этого не потребуется много времени, достаточно провести 3-5 кругов, при этом наблюдать, как закреплены детали, не возникает ли шума или треска. После проверки и настройки приступают в основной работе.

Выбор и подготовка заготовки

Выбор и подготовка древесины происходит на первом этапе. Брусок подбирают оптимальной формы, без трещин, подтверждений, признаков гниения и сучков. Центры меряют при помощи обычного карандаша. Для удобства работы производят центрирование — проводят из концов диагональные линии. Разметка помогает не только найти центр.

Если заготовка имеет отличную от цилиндрической форму, то ей придают напоминающую такую

Важно, чтоб деталь была не цельной, так как необработанный кусок может давать щепки. Для придания формы понадобится рубанок — достигать оптимальных показателей точности необязательно. В случае необходимости воспользуйтесь прибором центроискателем

В случае необходимости воспользуйтесь прибором центроискателем.

Крепление заготовки

Выполнение насечек обязательно, их делают при помощи керна. Надежность проверяют путем просмотра работы задней бабки. Она должна плотно прижимать головку, не отклоняться от положения станины.

Под ручник устанавливается так, чтоб кромка выступала примерно на половину сантиметра. Крепление дополнительно проверяется включением болванки — она не должна щелкать.

Черновая обработка

Черновая обработка проводится с использованием резца, но без проверки точности. Проводится кручение рукоятки на минимальной передаче и обработка. Этот метод позволяет снять первичный слой заготовки и подготовить ее к дальнейшей работе.

Процесс работы при креплении между двумя центрами

Это востребованный метод, выполнить может новичок. Смысл состоит в том, что деталь закрепляется между бабками, обтачивать можно довольно внушительные заготовки по размерам, так как диаметр и длина практически не ограничиваются. Способ безопасный в сравнении с другими.

https://youtube.com/watch?v=AChxPQt4o20

Обтачивание до цилиндрической формы

Точить до цилиндрической формы позволяет резец с режущей кромкой полукруглого вида — ровно без нажима снимают материал с передней части. По мере движения материал убирается, а резец продвигается вперед.

Проверка размера

Проверка размера проводится после вытачивания. Главные факторы риска — сильный нажим, смещение заготовки, торопливость работы.

Выравнивание плоским резцом

Обработка плоским инструментом не затруднительна. Полотно входит в под ручник, при том одной рукой поддерживают ручку, поднимая деталь.

Глубина поддерживается на оной уровне — поднимайте инструмент на одинаковую высоту. Только в таком случае плоскость выйдет ровной, идентичной по гладкости рубанку.

Использование отрезного резца

Точеные детали определенной длины с идеальным срезом получаются при помощи отрезного резца. Проставляют пометку на заготовке, потом ставят перпендикулярно. Резец буквально вдавливается в древесину.

Выполнение декоративных элементов

Делают желобки и валики после разметки. Затем заготовку вращают, наметки проводятся карандашом в этом состоянии. Декоративные элементы выполняют плоскими резцами с косой кромкой. Сначала выполняют канавку на 3 миллиметра, а потом, наклоняя инструмент, расширяют. Форма придается постепенным вращение валика.

Желобки делают полукруглым инструментом. Его медленно перемещают по линиям, увеличивая глубину. Оканчивают процедуру косым резцом.

Вытачивание при зажиме с одного конца

Таким методов вытачивают бокалы, тарелки, шкатулки. Деталь надевается на один патрон, держателем выступает фиксатор, шпонка, шуруп, чашечный держатель.

Вытачивание полостей

Предварительно делают обточку на межцентровом креплении. Параметры наносят насечкой. Задняя бабка блокируется, фиксируется заготовка на передней части. Обработка проводится полукруглым резцом с подручником, установленным перпендикулярно. Работают только с движущейся вертикально частью, а не горизонтально.

Шлифовка изделия

Шлифовку проводят наждачной бумагой. Изделие помещают на бабку, включают минимальные обороты и подкладывают наждачку к поверхности.

Основные правила эксплуатации токарного оборудования

После изготовления токарного станка по дереву своими руками рекомендуется посмотреть видео о том, как безопасно и правильно работать на таком оборудовании. Это позволит ознакомиться не только с правилами работы на этом типе оборудования, но и изучить правила техники безопасности при эксплуатации токарного агрегата.

Общие инструкции по использованию токарного оборудования для обработки древесины включают в себя несколько пунктов, которые требуют обязательного выполнения. Основными пунктами, требующими выполнения, являются следующие:

- Выбор заготовки для обработки. Заготовка, предназначенная для обработки не должна иметь сучков, трещин и других дефектов древесины.

- Установка заготовки в агрегат для проведения токарных работ. Установка и закрепление заготовки в агрегате осуществляется при помощи спецкрепежа, расположенного на валу передней бабки и на панели задней.

- Выбор оптимальной скорости вращения вала в процессе обработки заготовки. Выбор количества оборотов осуществляется путем перестановки приводного ремня на приводных шкивах, имеющих различный размер посадочных мест.

- Проведение обработки заготовки путем использования для этой цели специальных резцов. В процессе обработки периодически следует измерять фактические размеры детали.

Чертеж токарного станка по дереву

Для работы на таком типе оборудования и изготовления качественных изделий требуется наличие опыта работы. Дело в том, что при эксплуатации такого оборудования достаточно одного неловкого движения резцом, чтобы испортить заготовку.

Оптимальным вариантом конструирования надежного рабочего агрегата является комплексный подход к изготовлению каждого элемента конструкции. Особенно качественно следует изготавливать станину агрегата. Этот элемент должен обеспечивать высокую степень устойчивости в процессе работы оборудования. От качества изготовления станины зависит также качество функционирования остальных узлов оборудования.

Недостатком этого типа конструкции является высокая трудоемкость при осуществлении изменения количества оборотов шпинделя.

Оптимальным вариантом конструирования надежного рабочего агрегата является комплексный подход к изготовлению каждого элемента конструкции

Выбор оптимальной частоты вращения вала передней бабки зависит от размера используемой заготовки и вида древесины. Для подбора необходимой скорости вращения рекомендуется использовать спецтаблицами зависимости частоты вращения от диаметра заготовки и древесины.

Что вы думаете по этому поводу?

, нам важно Ваше мнение