Визуальный контроль сварных швов

Самый простой, быстрый и недорогой способ осмотра шва это визуальный осмотр. Контроль качества сварных швов проводят на наличие видимых трещин, сколов или других дефектов. Также внимательно изучают шов. Он по всей длине должен иметь одинаковую ширину и высоту. Недопустимо наличие непроваренных участков, наплывов или складок. Перед осмотром с поверхности шва удаляют окалины, шлак и другие загрязнения.

Самый простой, быстрый и недорогой способ осмотра шва это визуальный осмотр. Контроль качества сварных швов проводят на наличие видимых трещин, сколов или других дефектов. Также внимательно изучают шов. Он по всей длине должен иметь одинаковую ширину и высоту. Недопустимо наличие непроваренных участков, наплывов или складок. Перед осмотром с поверхности шва удаляют окалины, шлак и другие загрязнения.

При обнаружении дефекта проводится работа по его изучению, делаются замеры, которые позволяют определить качество сварного соединения. Если это возможно, дефекты устраняются, а изделие отправляется на дополнительную проверку с использованием других методов контроля. Для более глубокой проверки применяются другие виды контроля сварного шва.

Правила нанесения обозначений и особенности их расшифровки

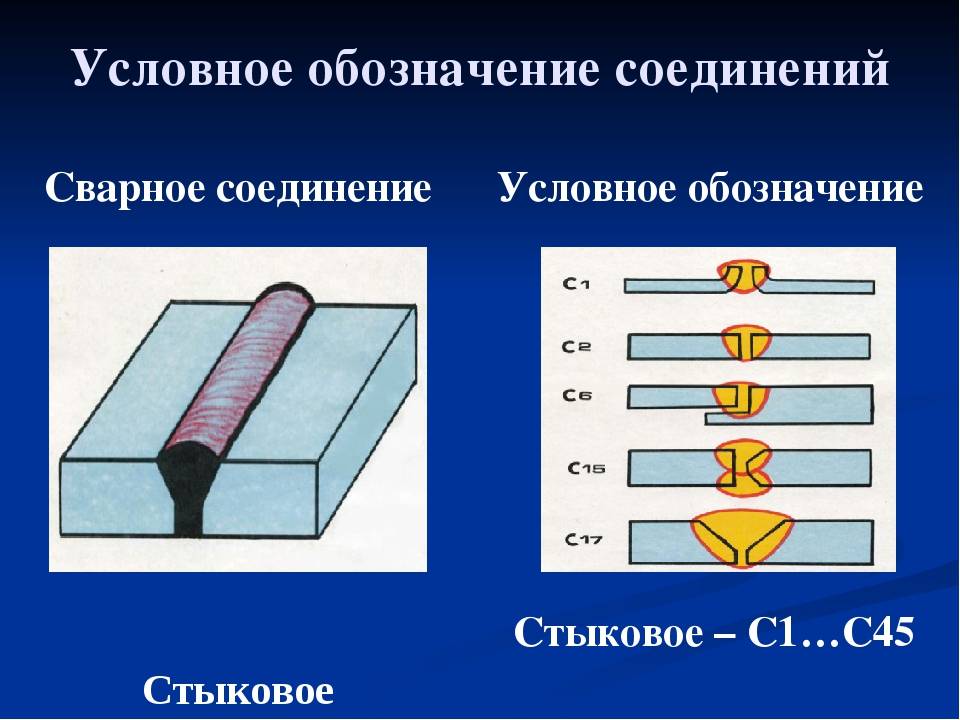

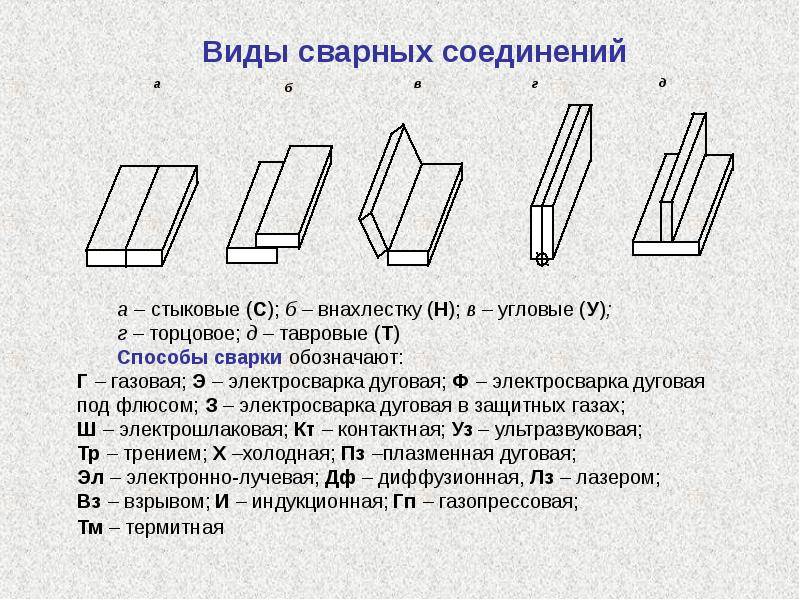

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка – это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение – прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка – это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 – это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 – значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 – показатель чистоты поверхности лицевой стороны, Rz80 – обратной стороны.

Пример 2

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод – расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

Виды угловых швов

Сварка углового шва представляет собой соединение двух металлических изделий или профильных труб, под углом менее 180°. Однако, зачастую в конструкциях из метала создаются штыки, где стороны находятся пол углом в 90°. Такое расстояние нужно выдерживать для того, чтобы в процессе сварки, обе стороны подвергались одинаковой нагрузке и сама конструкция была более прочной.

Угловые швы при сварке дифференцируются на несколько типов. Выделяются:

- нахлесточное соединение,

- шов с примыканием краев в точке соединения,

- шов с прикладыванием одного конца к ровной плоскости, также подобный тип соединения называется тавровым,

- соединение с разделкой кромок и без нее.

Угловой сварочный шов классифицируется в зависимости от того, как производится его укладка. Исход из этого критерия выделяются: сплошные и прерывистые соединения. Также выделяются разновидности швов по длине: короткие (до 250 мм), средние ( они образуются от точки сопряжении поверхностей обоих металлических изделий до краев свариваемой детали, величина такого соединения варьируется в промежутке от 250 до 1000 мм). Длинные угловые швы создаются протяженностью в 1000 мм и более.

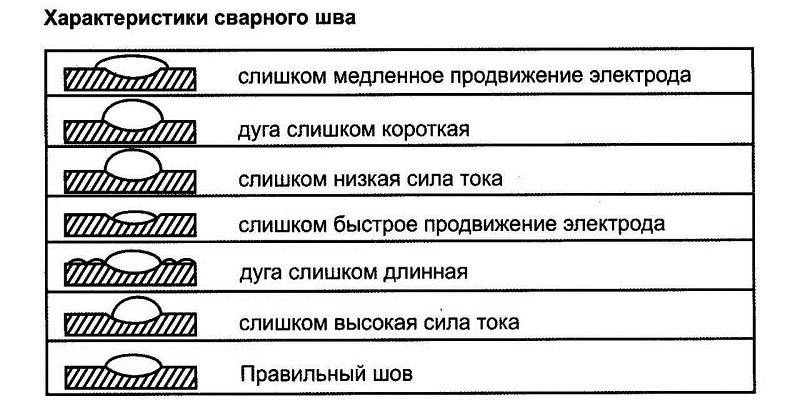

Дефекты швов

Практически все виды сварочных швов и соединений после окончания процесса сварки имеют дефекты. Некоторые из них подлежат исправлению, а другие приходится отправлять в брак.

В нормативных документах указаны требования к сварным швам, которые определяют, какие дефекты в каких видах швов сварки допустимы и их геометрические параметры. Выполнение этих требований является строго обязательным, поскольку их наличие может вызвать при эксплуатации разрушение конструкции. ГОСТ 5264 определяет классификацию существующих дефектов. Допустимые отклонения от нормы должны быть указаны в чертеже на изделие.

Имеются причины, вызывающие различные виды дефектов. К ним могут относиться как объективные, например, некачественный материал или неисправность применяемого оборудования, так и субъективные – ошибки при проведении производственного процесса, недостаточная квалификация сварщика, нарушение технологического процесса.

К причинам возникновения дефектов также относятся: выбор электродов неправильного размера, включение на оборудовании несоответствующего виду сварки режима, колебания напряжения в электросети, неподходящая скорость процесса. К возникновению дефектов может привести отсутствие или недостаточность проведения предварительной подготовки. При проведении сварки на свежем воздухе могут неблагоприятно подействовать плохие погодные условия.

Перед началом сварки необходимо убедиться в исправности и работоспособности используемого оборудования. Не должен быть пропущен срок очередной поверки, что указывается в паспорте на него.

Имеется три вида дефектов, возникающих в результате сварки:

- местом расположения которых является наружная поверхность;

- внутри сварного соединения;

- сквозные.

Наружные дефекты хорошо видны при визуальном осмотре, с которого должен начинаться контроль получившегося при сварке соединения. К внешним дефектам относятся наплывы, трещины, выпуклости и углубления, подрезы, свищи. К ним также относится наличие в сварном шве участков, различающихся по ширине, а при угловых соединениях – разная величина катетов.

Причинами возникновения внутренних дефектов могу быть недостаточно качественный основной материал, нарушение технологии сварки. Трещины могут появляться не только на наружных поверхностях, но и внутри соединений, где они могут стать источниками растущего напряжения, что может привести к разрушению конструкции. Одна из причин их появления – чересчур быстрое охлаждение.

К внутренним дефектам относится непровар, который может появиться, когда на деталях была оставлена ржавчина или окалины. Еще одной причиной непровара может служить небольшая величина силы тока. Если обнаружен не проплавленный участок большой протяженности, то потребуется переплавка соединения.

Внутри сварного шва возможно образование пор, заполненных газом. Причина их появления – посторонние примеси и излишек влаги. Если нарушена технология, то внутри сварного шва могут появиться включения вольфрама и шлака.

Сквозные дефекты – это поры, проходящие всю толщину шва. Такой дефект можно обнаружить при визуальном осмотре.

Что это?

Неразъемное соединение, полученное в результате расплавления кромок совмещаемых деталей и электрода, называют сварными соединениями и швами. В результате получается одна деталь из двух и более элементов. Ее можно обрабатывать резанием, делать термическую обработку для стабилизации структуры.

Нагрев и расплав производиться несколькими способами:

- электродуговой сваркой,

- газовой горелкой,

- контактной сваркой.

Нагрев и создание сварочной ванны температурой электрической дуги происходит от электрода и проволоки. Обязательно расплавляются кромки соединяемых деталей. В дополнение к ним плавится электрод, проволока или присадочный материал.

Газовая горелка регулирует скорость плавления основного материала и присадочного прутка.

При контактной сварке большими токами происходит точечный нагрев и соединение разогретого металла за счет сильного сдавливания.

Типы сварочных соединений выбираются в зависимости от требований к герметичности и прочности шва, условий эксплуатации сваренного изделия.

Виды сварочных швов

Прежде всего нужно дать определение еще одной важной аббревиатуре – ЕСДК. Это – Единая Система Конструкторской Документации, в которую входит полный комплекс самых разных стандартов. Они регламентируют порядок выполнения технических чертежей, включая и документацию по сварочным работам

Они регламентируют порядок выполнения технических чертежей, включая и документацию по сварочным работам.

В систему входят и интересующие нас стандарты:

- ГОСТ 2.312-72. Прописаны условные варианты отображения и обозначение сварочных швов на чертежах.

- ГОСТ 5264-80. Изложена исчерпывающая информация обо всех видах сварных соединений и швов, выполненных дуговой ручной сваркой.

- ГОСТ 14771-76. Детальная информация о сварке в инертной среде; типах швов и соединений, получаемых в таких условиях.

Прежде чем детально изучить примеры обозначения на чертежах, нужно проработать информацию об их видах. Лучше всего это сделать на практике. Пусть на чертеж будет выведено следующее изображение:

Нагромождение цифр и непонятных символов никак не добавляет оптимизма. Но на самом деле не все так печально. На самом деле в столь длинной строке зашита логическая цепочка, в которой совсем несложно разобраться. Сначала нужно выражение разбить на составляющие блоки:

Настало время рассмотреть все составные элементы, разбитые по квадратам:

- вспомогательный символ, который информирует специалиста о виде стыка: замкнутая линия или монтажное соединение;

- номер стандарта, соответственно которому здесь приводятся условные обозначения;

- буквенное или номерное обозначение типа соединения со всеми конструктивными элементами;

- метод выполнения сварочных работ соответственно стандарту;

- тип конструктивного элемента и его размеры;

- длина непрерывного участка;

- символ, характеризующий тип соединения;

- описание соединения при помощи вспомогательных знаков.

Далее рассмотрим каждый из элементов условного обозначения отдельно. в первом квадрате изображен овал, который символизирует круговое соединение. Его альтернативой является флажок, который информирует о монтажном типе соединения стыка. Односторонняя стрелка информирует о шовной линии. С ней связана специфическая особенность, которая выражается в наличии полки. Нередко на графических чертежах встречается такой знак:

Визуально он похож на символ корня квадратного из области математики. Видимая на рисунке полка является полем для размещения разных условных обозначений о характеристиках шовной линии.

Если информация расположена под так называемой «полкой», то это говорит о том, что сварной шов расположен с обратной стороны и является невидимым с лицевой части. Как определить, какая из сторон считается лицевой, а какая – изнаночной? При одностороннем соединении сделать это несложно. Лицевой будет считаться та сторона, с которой нужно работать. А вот при двухстороннем соединении с неодинаковыми кромками лицевой считается та сторона, на которой размещено основное сварочное соединение. При одинаковых кромках лицевой или изнаночной может быть любая из сторон.

Ниже представлена таблица с наиболее часто используемыми в чертежах символами и их значениями:

Положение электрода во время сварочного процесса

Наклон электрода зависит от видов сварных соединений и швов. Угол наклона влияет на скорость разогрева металла. При дуговой сварке для того, чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

Применять сварку способом “углом вперед” имеет смысл, когда процесс осуществляется в труднодоступных местах. Однако, способ не лишен недостатков. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может или совсем погаснуть, или начать “блуждать”. Качество шва может быть значительно снижено, если появятся пропущенные участки.

Способ “углом назад” находит применение в угловом варианте и при соединении стыков. При сварке под прямым углом электрод держат перпендикулярно поверхности. Это позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. На качество шва это будет оказывать благоприятное воздействие. Если шлак окажется перед электродом, то это можно исправить, перейдя на некоторое время на способ “назад углом”.

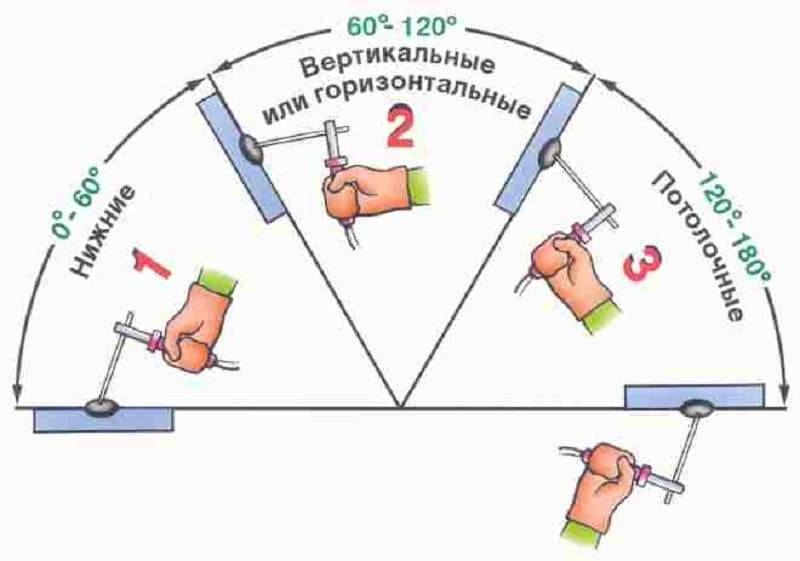

Группировка по месту соединения

Данная группировка исходит из расположения заготовок в пространстве. К примеру, когда ведутся сварочные работы по месту конструкции. К примеру, работы по свариванию проводят с конструкциями выше пола, их нет возможности разобрать/снять/положить.

Вертикальный метод создания стыковочных строчек делают на вертикально размещенных конструкциях. Шов выполнят с верхней точки к нижней или наоборот, снизу вверх. Расплавленный метал под действием притяжения стекает вниз, создавая сложности и портя вид свариваемых элементов.

Рекомендуем для выполнения такой работы привлечь мастера с практическим опытом таких работ. Подробнее о том, как выполняется данный вид шва можно прочитать в интернете.

Горизонтальные швы выполняют с лева направо либо с права налево на вертикальном сооружении. Нужная скорость и ампераж сваривания, горелкой/электродом, поможет избежать стекания расплавленного материала вниз. Такие параметры подбирает сварщик в конкретном случае.

Потолочные – стежки, выполняемые выше головы, это и утяжеляет рабочий процесс со сваркой

Важно в таком виде работ следовать четким правилам безопасности и технологическим рекомендациям. В работе с такими стежками горячая масса стремится вниз и создает опасную ситуацию для мастера

Данный вид сварочного шва напоминает валик, который располагается по всей длине стыка элементов. Для красивой дорожки достаточно вести горелку либо электрод – ровно или зигзагом, что создаст надежное соединение.

Техника работы

Движение стержня по сплошной линии будет недостаточно для хорошей сварки, и чтобы стать мастером своего дела, нужно понять технику использования аппарата. Главные особенности технологии – постоянный контроль зазора между составляющими. Если расстояние будет слишком маленьким, то сталь плохо прогреется, что негативно отразиться на его крепости. Следует контролировать и скорость ведения штатива, и основную процедуру спайки. Главное, чтобы расплавленный металл равномерно распределялся по канавке.  Как правильно накладывать шов

Как правильно накладывать шов

- Варить круговыми или зигзагообразными движениями. Траектория должна сохранятся на протяжении всей спайки.

- Держать ручку под правильным углом. Чем острее наклон, тем меньше глубина пропарки.

- Контролировать темп передвижения электрода. Тут всё зависит от напряжения аппарата. Большой ток позволяет двигать держатель с большей скоростью, а швы в итоге будут более тонкими.

- Грамотно выбрать слои спайки. В стыковых местах можно сделать несколько рядов, однако, этой методикой чаще изготавливают тавровый сварной шов.

Учёт этих правил поможет достичь желаемого результата, и специалист безошибочно произведёт любые виды сварочных швов.

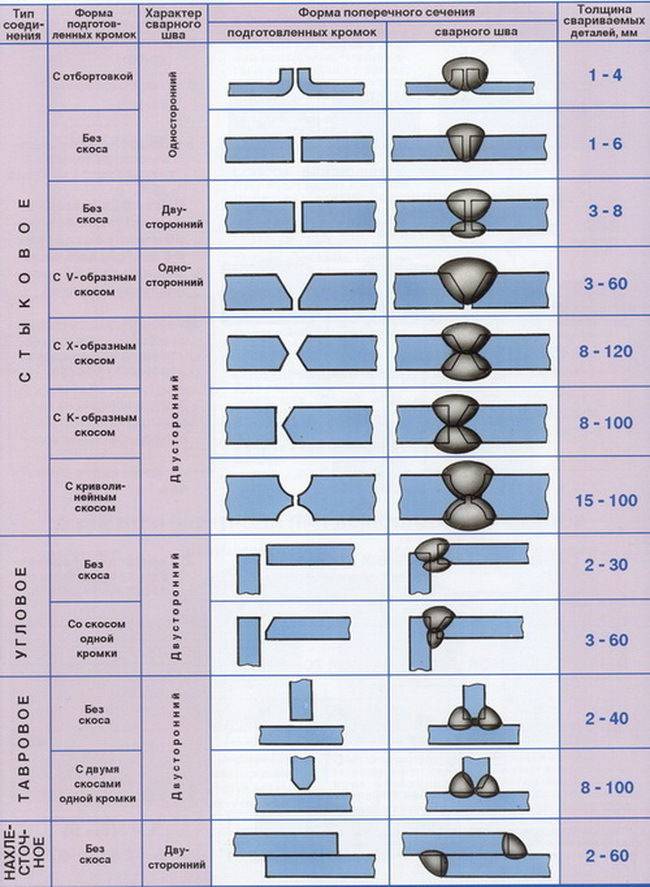

Стык

Самый распространенный вид сварного соединения – стык. Его применяют, когда сваривают торцы труб, листы стали или какие-либо геометрические фигуры.

Детали, которые присоединяют встык, отличаются по толщине изделия, по стороне накладывания шва. Можно выделить несколько подвидов соединений:

- одностороннее обычное;

- одностороннее, при котором края обрабатываются под углом в 45 градусов;

- одностороннее, при котором обрабатывается одна кромка под углом в 45 градусов;

- одностороннее, при котором фрезой снимается кромка на обеих деталях;

- двухстороннее, которое подразумевает обрез кромок под углом в 45 градусов с каждой стороны.

Важно отметить, что при этом виде сварного соединения большую роль играет толщина свариваемых поверхностей. Если она не более 4 миллиметров, то применяется односторонний шов, а вот если толщина превышает 8 миллиметров, шов необходимо накладывать с двух сторон. Если же толщина изделия превышает 5 мм, однако шов нужно накладывать только с одной стороны, получив при этом высокую прочность, следует разделить кромки

Осуществлять его нужно с помощью напильника или болгарки, хватит и 45-градусного скоса

Если же толщина изделия превышает 5 мм, однако шов нужно накладывать только с одной стороны, получив при этом высокую прочность, следует разделить кромки. Осуществлять его нужно с помощью напильника или болгарки, хватит и 45-градусного скоса.

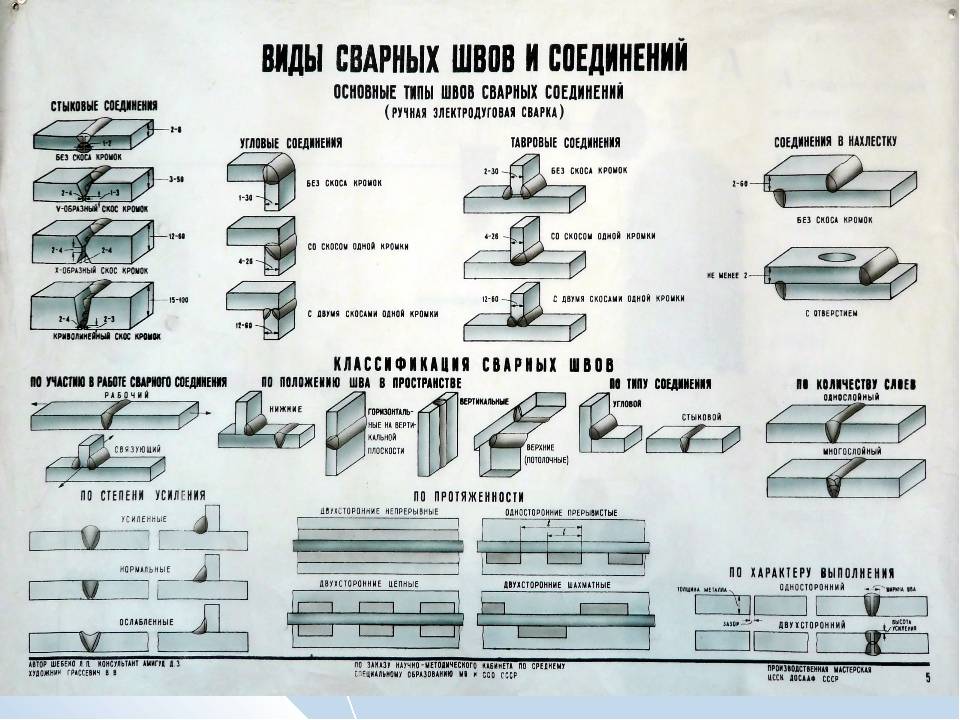

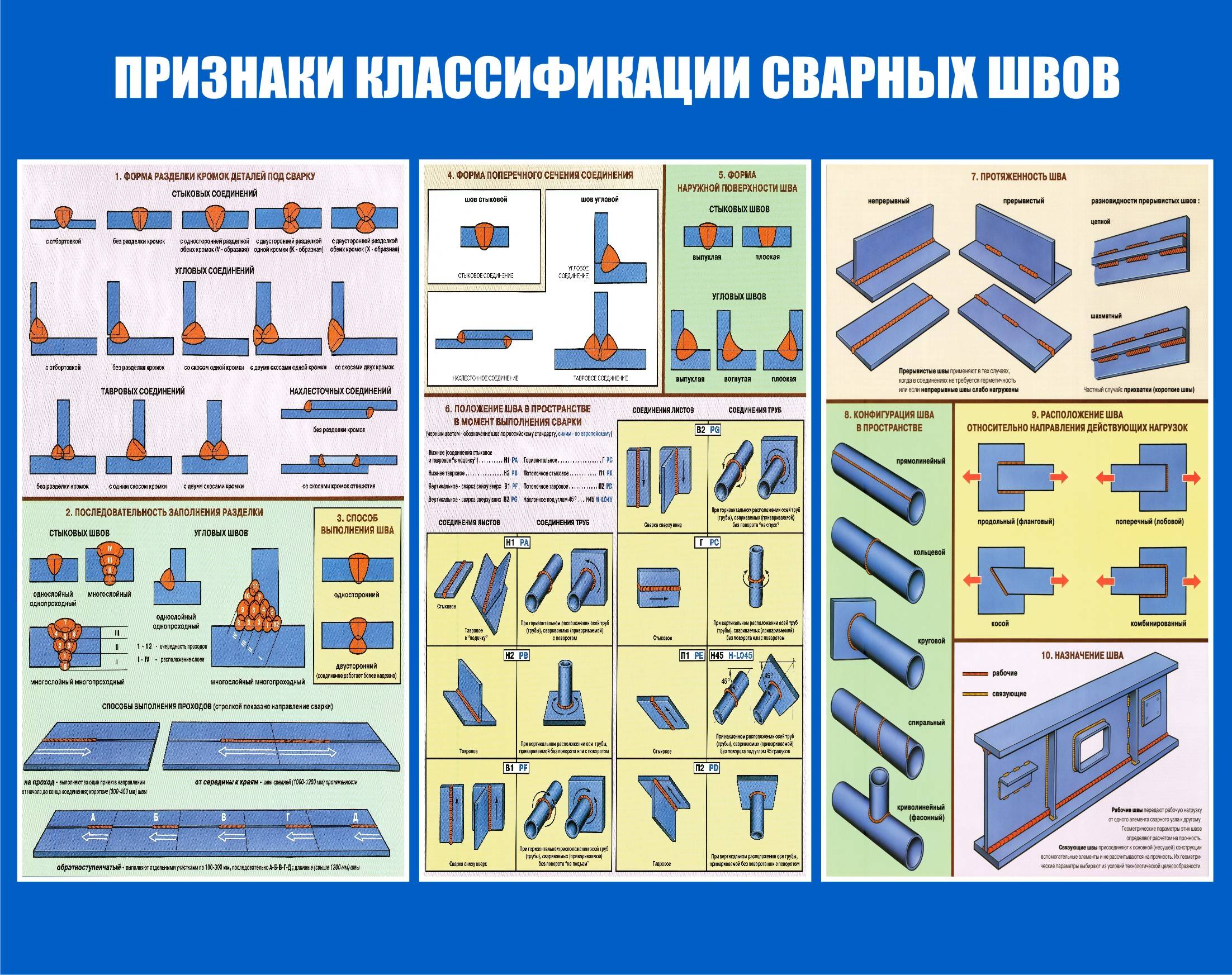

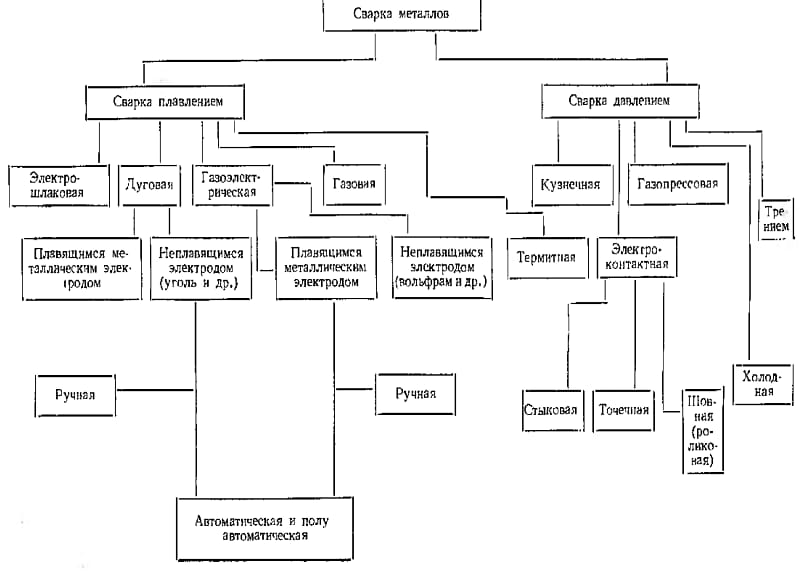

Какие бывают сварочные швы и соединения классификация

Все типы сварных соединений классифицируются по следующим признакам.

По способу выполнения

По способу выполнения технологический процесс производят следующим образом:

- высокотемпературным плавлением;

- посредством давления.

Плавление создаёт условия улучшения атомно-молекулярных связей благодаря высокой температуре, введению дополнительного металла. Второй способ отличается от предыдущего тем, что вблизи сварной зоны происходит пластическая деформация элементов под сильным давлением. Это способствует повышению качества итогового результата.  Сам нагрев осуществляется различными типами технических приёмов:

Сам нагрев осуществляется различными типами технических приёмов:

- созданием электрической дуги;

- образованием пламени с помощью газокислородной смеси;

- высокочастотным током;

- с помощью лазерного луча.

Для защиты зоны прилегающей к стыку применяют различные методы: работу в специальных ваннах, среде из инертных газов. Согласно подсчётам специалистов типы сварных швов имеют более 70 хорошо проработанных способов, называемых сваркой.

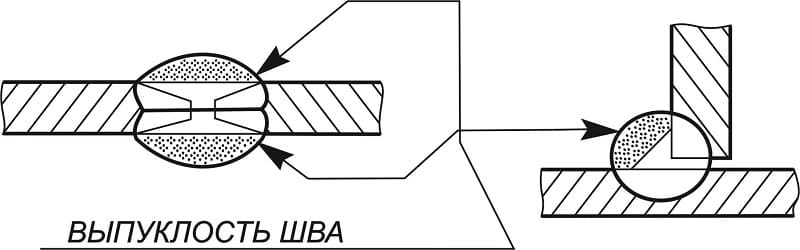

По степени выпуклости

Этот параметр определяется как профиль поперечного сечения полученного стыка. Его форма зависит от нагрузок, которые будут прикладываться к готовой конструкции. Различают следующие типы швов по степени выпуклости:

- выпуклые (разной степенью геометрической округлости);

- нормальные (шов получается треугольной формы, катет треугольника равен толщине свариваемого листа);

- вогнутые (катет треугольного соединения меньше толщины листа примерно на величину 0,8);

- для угловых швов применяют специальные профили (отходят от правила создания равнобедренного треугольника, создают фигуру, имеющую индивидуальные параметры).

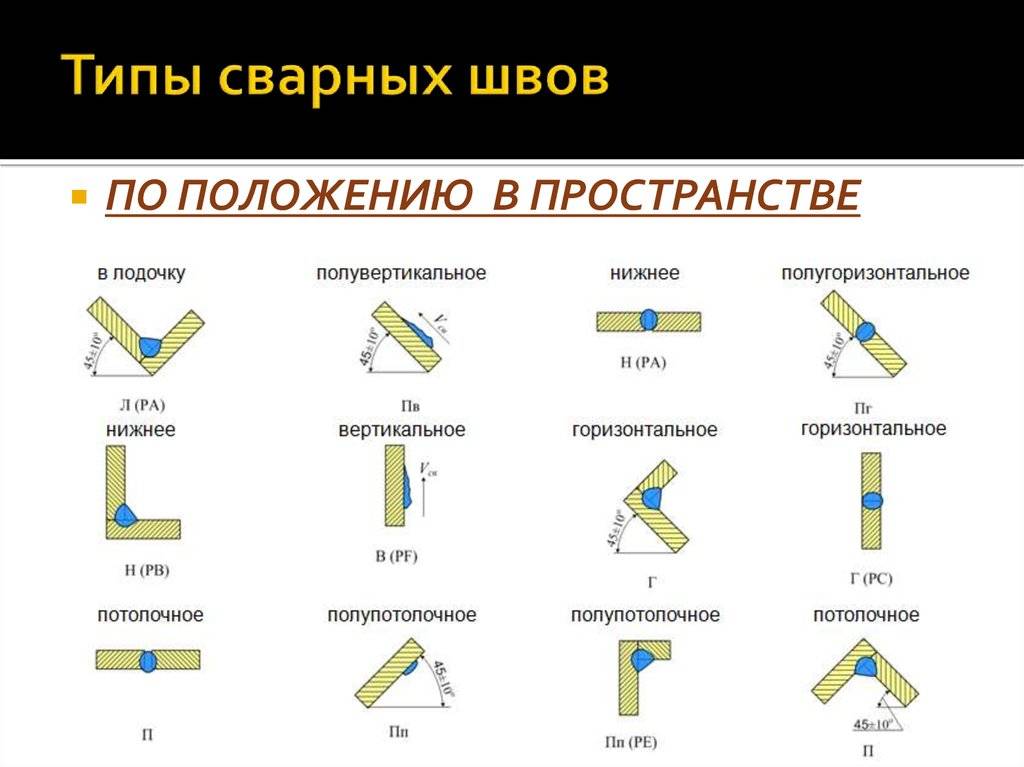

По положению в пространстве

Рассматривают два вида взаимного положения различных элементов:

- положение деталей во время проведения сварной операции;

- положение самого сварного шва относительно будущей конструкции.

В первом случае различают следующие типы положения:

- нижнее;

- вертикальное;

- потолочное;

- горизонтальное положение шва на вертикальной плоскости;

- угловой шов (в профессиональной литературе можно встретить такой термин «сварка в лодочку»).

Во втором случае выделяют два основных вида относительно поверхности детали:

Во втором случае выделяют два основных вида относительно поверхности детали:

- односторонний (он выполняется только с одной стороны сварной конструкции);

- двусторонний (в этом случае сварка производится с двух сторон).

По протяжённости

Рассматривается полная длина контактного отрезка. Качество работ, выполненных вдоль всей длины, определяет надёжность полученного элемента. Сварной шов делят на три категории:

- короткие швы (длина не превышает 250 миллиметров);

- категория средних (длина увеличивается от 250 мм до 1 метра);

- длинные швы (их длина превышает один метр).

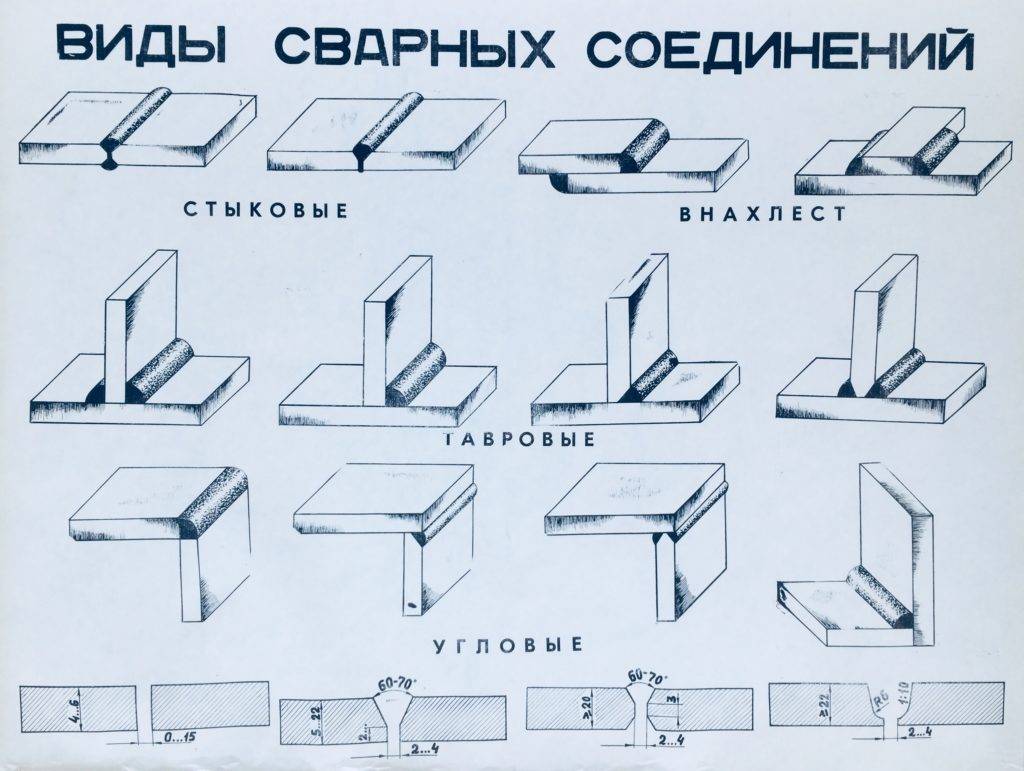

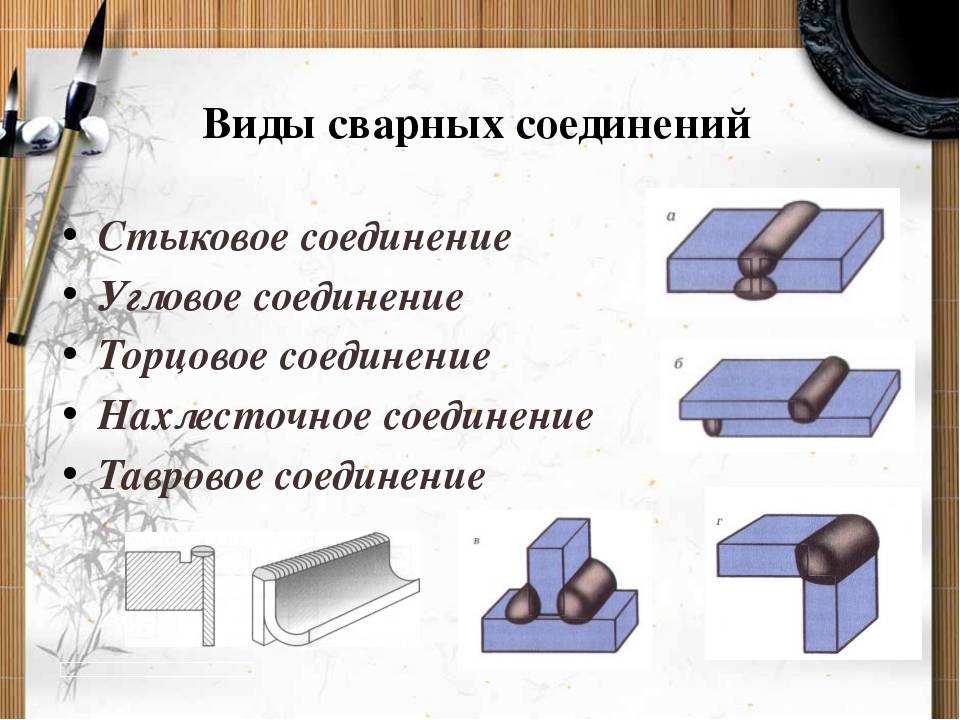

Виды сварных соединений и швов по взаимному расположению

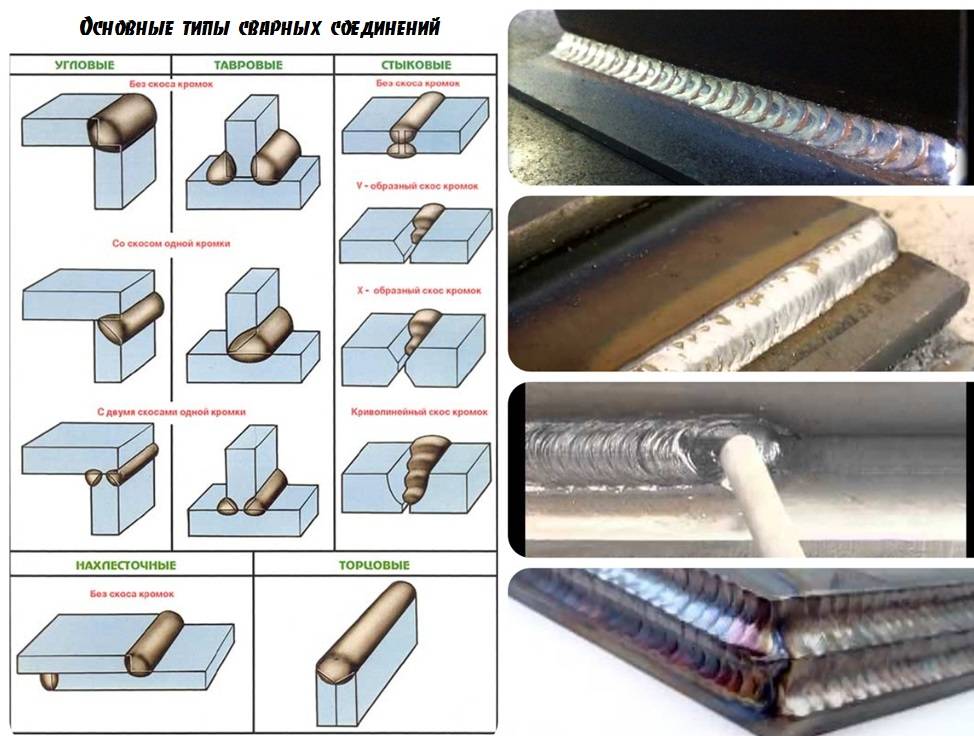

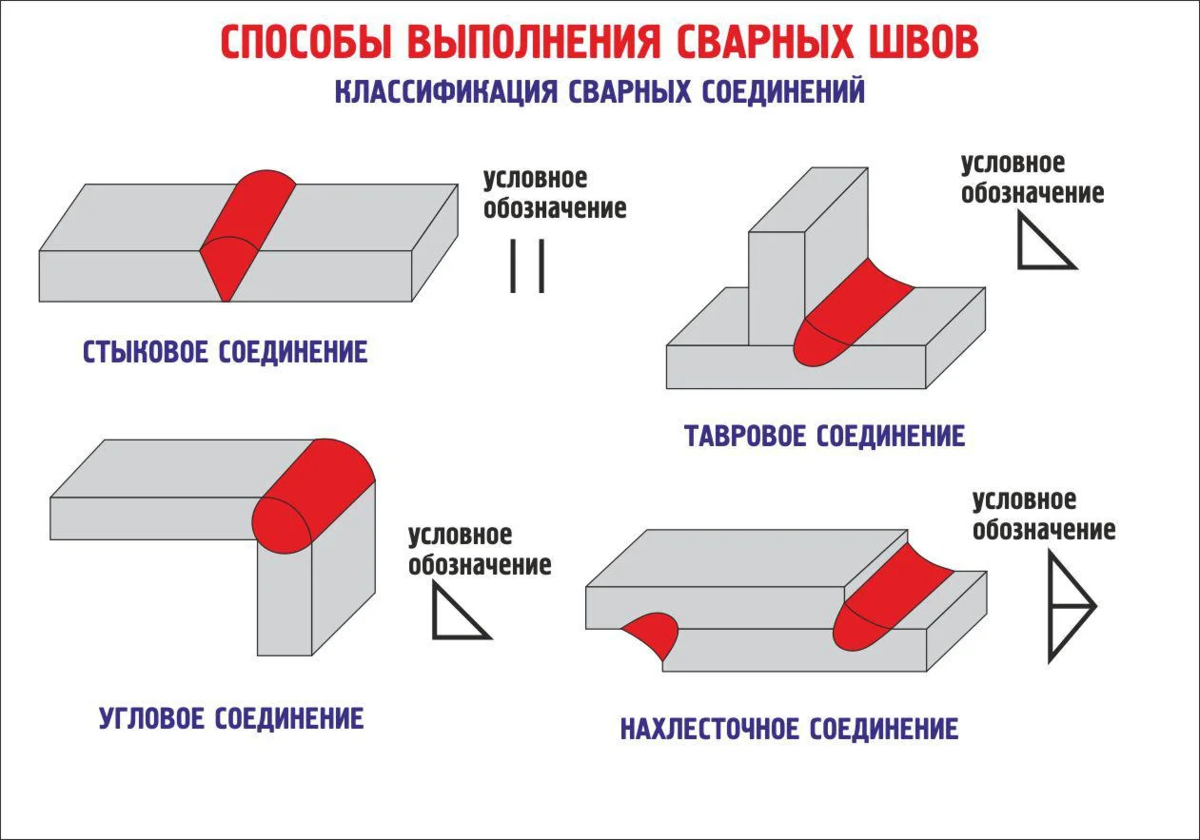

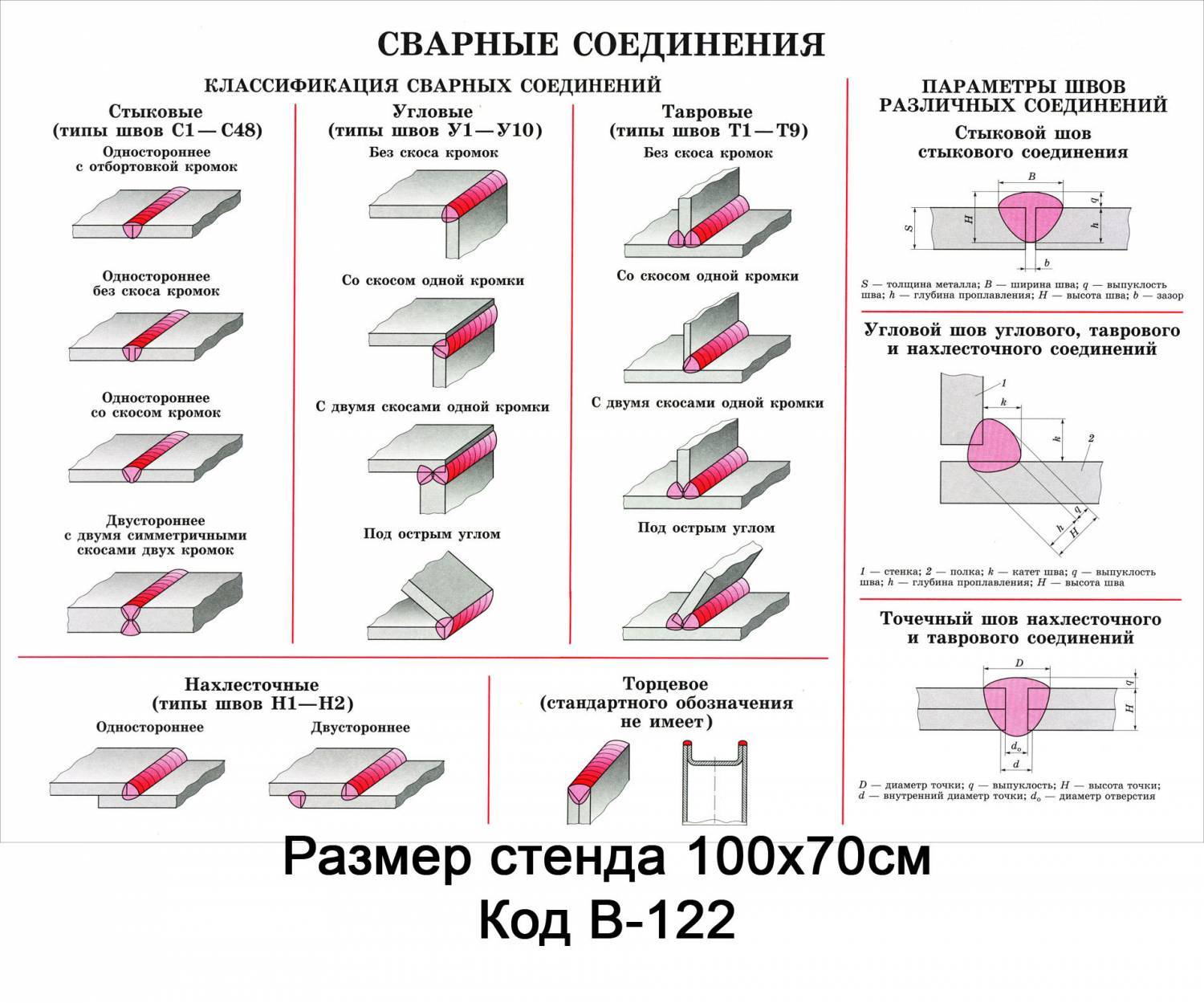

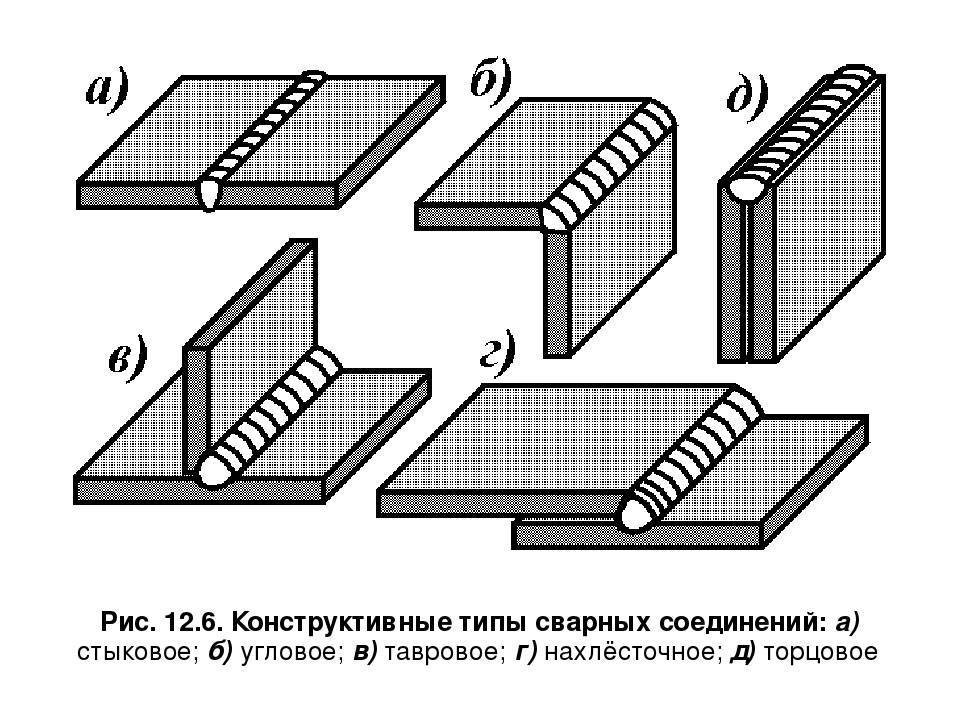

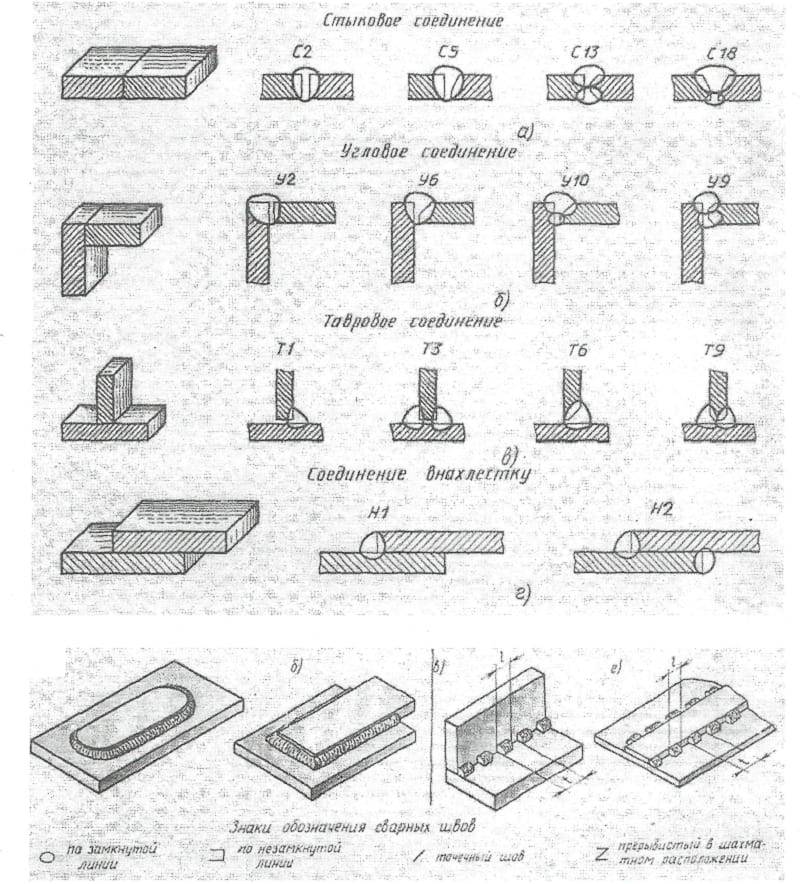

Положение свариваемых деталей друг относительно друга подразделяет все швы на основные типы:

- сварные в стык листов металлопроката (их называют стыковые);

- тавровые (после сварки происходит образование тавровых швов);

- угловые (один элемент приваривается к другому под определённым углом);

- перед сваркой одну часть листа накладывают на другой (нахлёсточный тип);

- сварка двух изделий в торец один с другой;

- действие производится таким образом, что поперечное сечение образует фигуру напоминающее крест;

- свободное совмещение нескольких элементов установленным порядком;

- сварка с применением технологии прорезания (прорезной тип).

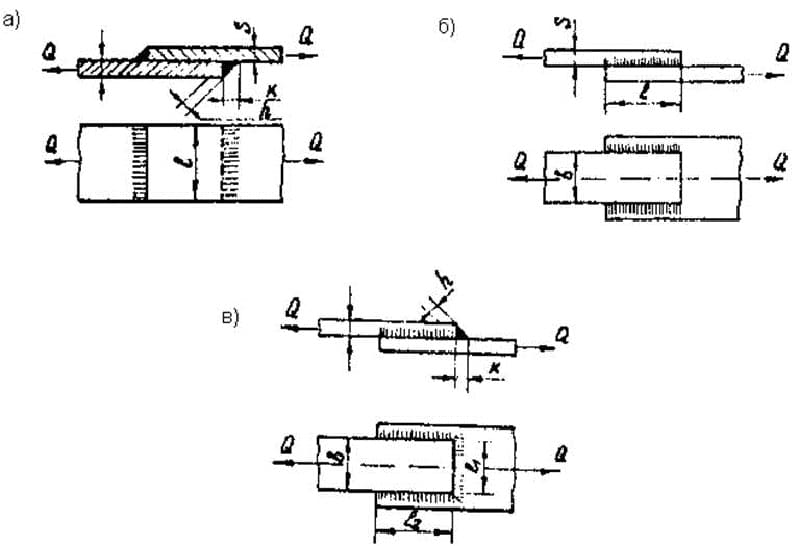

По направлению действующего усилия и вектору действия внешних сил

Особое внимание при проведении сварочных работ уделяется оценка по направлению действующего усилию и вектору действия внешних сил прикладываемого к полученной конструкции. Знание этих параметров позволяет оценить надёжность сварного шва

Их рассматривают как следующие типы сварочных соединений:

- продольные или фланговые направления (вектор сил направлен параллельно линии образованного соединения);

- поперечные или лобовые (вектор действующих сил составляет относительно продольной линией прямой угол);

- комбинированные направления (угол находиться в интервале от 0 до 90°, но перпендикуляр к оси);

- косые (угол наклона изменяется вдоль оси полученного соединения).

Виды сварных швов по форме свариваемых изделий

Во многом качество сварки зависит от правильного подхода к оценке геометрической формы свариваемых деталей. Следует понимать, что виды сварных швов оценивают по форме свариваемых изделий. Их точного деления не существует. Сварной шов делят условно на две большие категории. Полученный на плоских поверхностях и сферических поверхностях. Виды швов зависят также от толщины рабочего материала и от длины самого стыка.

Сравниваем, оцениваем

Из вышеперечисленных вариантов самыми надежным и экономичным считается стыковой способ сварки. По действующим нагрузкам они практически равны целым элементам, которые не подвергались сварке, иными словами – основному материалу. Естественно, такая прочность достигается только при адекватном качестве работ.

Сварка стыковых швов.

Тавровые соединения (включая угловые) тоже довольно популярны. Особенно часто их используют при сварке массивных конструкций.

Самые простые для исполнения – соединения внахлест. В них не требуется обработка кромок, общая подготовка тоже намного проще. Очень популярны в сварке листов небольшой толщины (допускается толщина до 60 мм). Простота не означает экономичности: перерасход наплавленного и основного металлов – обычная для таких вариантов ситуация.

Характерные виды брака в сварных швах и соединениях

На рисунке 4 представлены наиболее часто встречающиеся виды брака при сварке изделий, которые могут значительно снизить прочность шва и конструкции в целом.

***

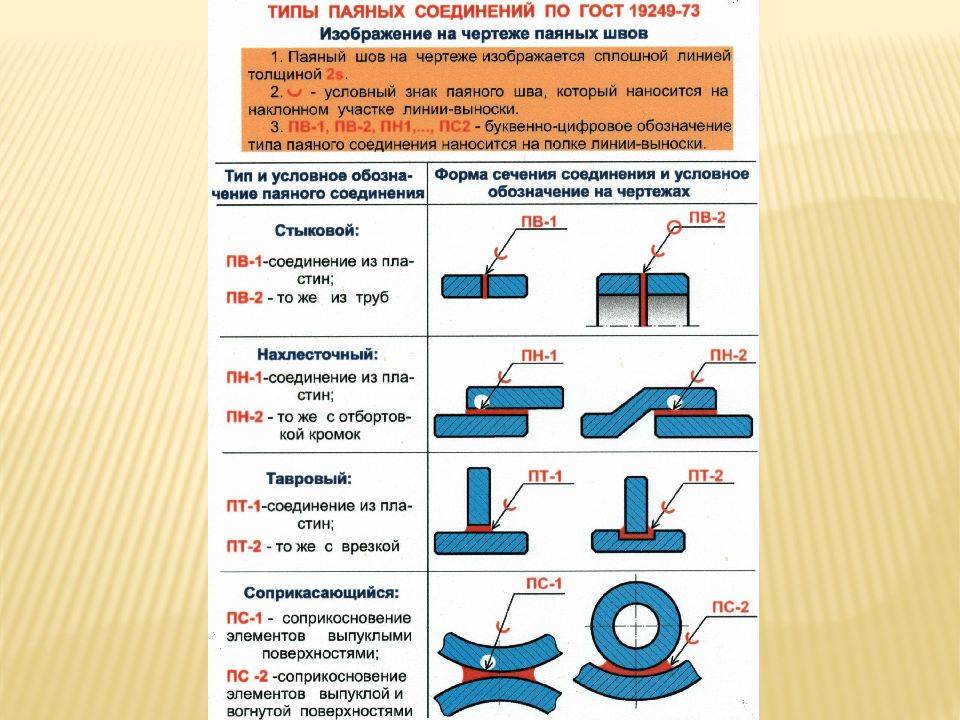

Виды соединений

В зависимости от взаимного расположения деталей сварочные соединения происходят:

- встык;

- внахлест;

- угловым способом;

- тавровым способом.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

В некоторых случаях сварку делают внахлест, тогда одна деталь частично водружена на другую, расположенную параллельно. Совмещенная часть является нахлестом. Сваривание при этом делают без скоса с двух сторон.

Часто появляется необходимость сделать сварной угол. Такое соединение относят к угловому типу. Оно всегда выполняется с двух сторон, может не иметь скосов или иметь скос на одной кромке.

Если сварные части образовали в результате букву Т, значит было сделано тавровое соединение. Иногда детали, сваренные тавровым швом, образуют острый угол.

В любом случае одна деталь приваривается при этом к боковой части другой. Сваривание проводят с двух сторон без скоса или со скосами с каждой стороны.

Сравниваем, оцениваем

Из вышеперечисленных вариантов самыми надежным и экономичным считается стыковой способ сварки. По действующим нагрузкам они практически равны целым элементам, которые не подвергались сварке, иными словами – основному материалу. Естественно, такая прочность достигается только при адекватном качестве работ.

Сварка стыковых швов.

Тавровые соединения (включая угловые) тоже довольно популярны. Особенно часто их используют при сварке массивных конструкций.

Самые простые для исполнения – соединения внахлест. В них не требуется обработка кромок, общая подготовка тоже намного проще. Очень популярны в сварке листов небольшой толщины (допускается толщина до 60 мм). Простота не означает экономичности: перерасход наплавленного и основного металлов – обычная для таких вариантов ситуация.

Швы по положению в пространстве

Следующий критерий классификации – положение поверхностей в пространстве. Таких положений четыре:

- Нижние швы

- Горизонтальные

- Вертикальные

- Потолочные

Если бы можно было выбирать, опытные мастера выбрали бы сварку в нижнем положении. Это самый удобный способ, к тому же лучше контролируется сварочная ванна. Подходящий способ для дебютных работ новичков – здесь практически не встречаются сложности. Зато три остальных пространственных варианта сопряжены с техническими нюансами и специальными требованиями к исполнению.

В сварке в горизонтальном положении главной проблемой выступает сила тяжести – из-за нее металл попросту сползает вниз. Такие соединения можно варить как справа налево, так и слева направо, кому как удобно. Но правило использования электрода одно на всех: угол его наклона должен быть достаточно большим. Конечно, при подборе угла нужно учитывать параметры тока и скорость движения, все взаимосвязано.

Подбирайте, пробуйте, главное – чтобы ванна не стремилась вниз. Если металл все-таки стекает, нужно уменьшить его прогрев – это можно сделать, увеличив скорость движения. Второй вариант – отрывать периодически дугу, чтобы металл хоть чуть-чуть остывал. Метод с отрывом дуги больше подходит новичкам

Классификация швов по положению в пространстве.

Потолочное соединение – самое сложное в подгруппе, для которого понадобится настоящее мастерство. В положении электрода нет никаких других вариантов – держать только под прямым углом к потолку. Дугу взять покороче, скорость круговых движения должна быть постоянной. Выделение газов и шлаков в данном случае затруднено, расплав трудно удержать от стекания. Даже если мастерство на должном уровне, и все технологические требования выполнены верно, потолочный способ уступает по прочности и общему качеству сварочным швам во всех других положениях.

Это интересно: Сварочный инвертор своими руками — конструкция, характеристики

Требования государственного стандарта

Нормативный стандарт ФНП определяет основные требования, предъявляемые к сварочным работам. В нем дается пояснение, какие бывают сварочные швы, и описываются требования к каждому из них. В содержании документа находится обоснование, каким именно требованиям должны соответствовать разные виды сварных соединений и типы швов.

В нормативных документах также поясняются обозначения, которые имеют все сварные соединения и виды сварки. В них необходимо разбираться всем исполнителям. Соблюдение этих требований является гарантией того, что швы сварных соединений получатся крепкими и надежными.

Классификация сварных соединений и швов

Виды швов в зависимости от признаков делятся на несколько категорий. По внешнему виду выделяются:

- Нормальные.

- Выпуклые.

- Вогнутые.

По типу сварные швы бывают одно- и двусторонними. По числу проходов — одно- и многопроходными. По числу слоев: односторонние и многослойные (при сваривании толстых металлов).

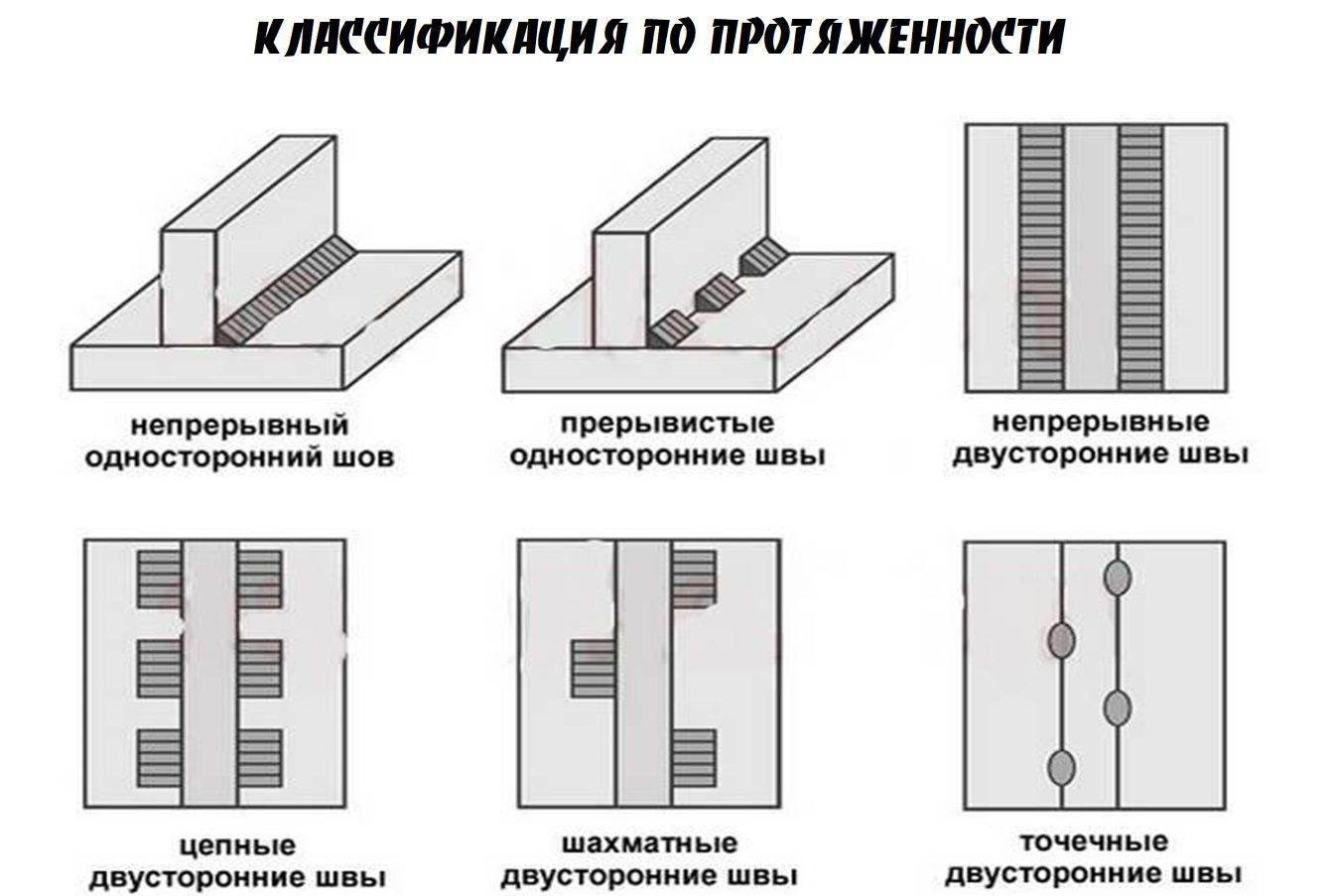

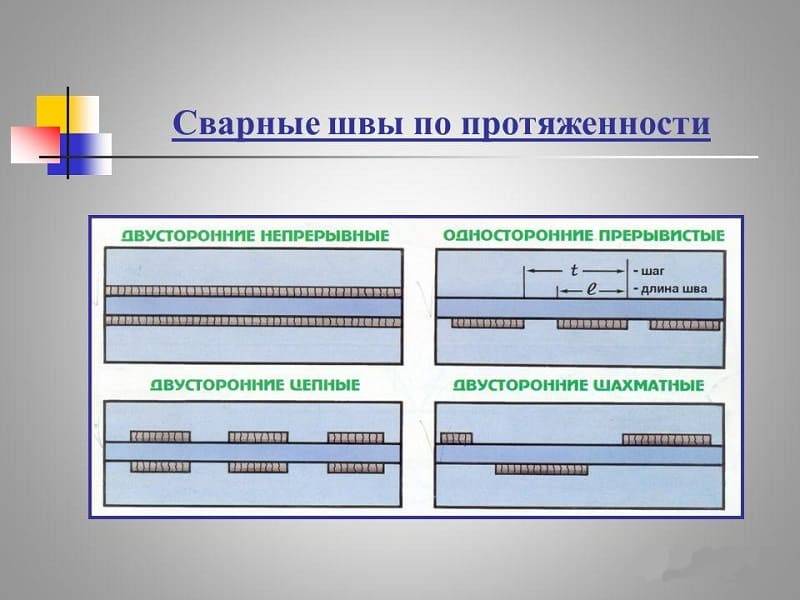

Есть также разновидности по протяженности:

- Односторонние непрерывные.

- Односторонние прерывистые.

- Двусторонние цепные.

- Двусторонние шахматные.

- Точечные швы (создаваемые контактной сваркой).

Типы швов по вектору усилия воздействия:

- Поперечный — усилие перпендикулярно шву.

- Продольный — усилие параллельно шву.

- Косой — усилие под углом.

- Комбинированный — признаки и поперечного и продольного шва.

https://youtube.com/watch?v=EptnFOMMip4

По пространственному положению:

- полупотолочный;

- горизонтальный;

- нижний;

- вертикальный;

- полугоризонтальный;

- полувертикальный;

- потолочный;

- в лодочку.

По функциям швы делятся на следующие:

- Прочные.

- Прочно-плотные.

- Герметичные.

По ширине:

- Ниточные швы, чья ширина практически не превышает величину диаметра электрода.

- Уширенные швы делаются поперечными колебательными движениями стержня.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Таблица разделки металла под сварку

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Слои и расположение в пространстве

Шов металла может состоять из валика, сделанного за один проход. В этом случае он называется однослойным. При большой толщине свариваемых деталей выполняют несколько проходов, в результате которых последовательно образуются валики один на другом. Такое сварочное соединение называется многослойным.

Учитывая многообразие производственных ситуаций, при которых происходит сварка, понятно, что сориентированы швы в каждом конкретном случае по-разному. Бывают швы нижние, верхние (потолочные), вертикальные и горизонтальные.

Вертикальные швы проваривают обычно снизу верх. Применяется траектория перемещения электрода по полумесяцу, елочке или зигзагом. Начинающим сварщикам удобнее перемещать полумесяцем.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

В нижнем положении проводят сварку встык или любым угловым способом. Хороший результат дает сварка под углом 45 °, «в лодочку», которая может быть симметричной и несимметричной. При сваривании в труднодоступных местах лучше применять несимметричную «лодочку».

Сложнее всего проводить сварку в потолочном положении. Для этого нужен опыт. Проблема заключается в том, что расплав пытается стечь из рабочей зоны. Чтобы этого не случилось, сварку проводят короткой дугой, силу тока уменьшают на 15-20 % по сравнению с обычными значениями.

Если толщина металла в месте сварки превышает 8 мм, то нужно выполнить несколько проходов. Диаметр первого прохода должен равняться 4 мм, последующих — по 5 мм.

В зависимости от ориентации шва выбирают соответствующее положение электрода. Для выполнения горизонтальных, вертикальных, потолочных соединений, сварки неповоротных стыков труб электрод направляют углом вперед.

При сварке угловых и стыковых соединений электрод направляют углом назад. Труднодоступные места проваривают электродом под прямым углом.