Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

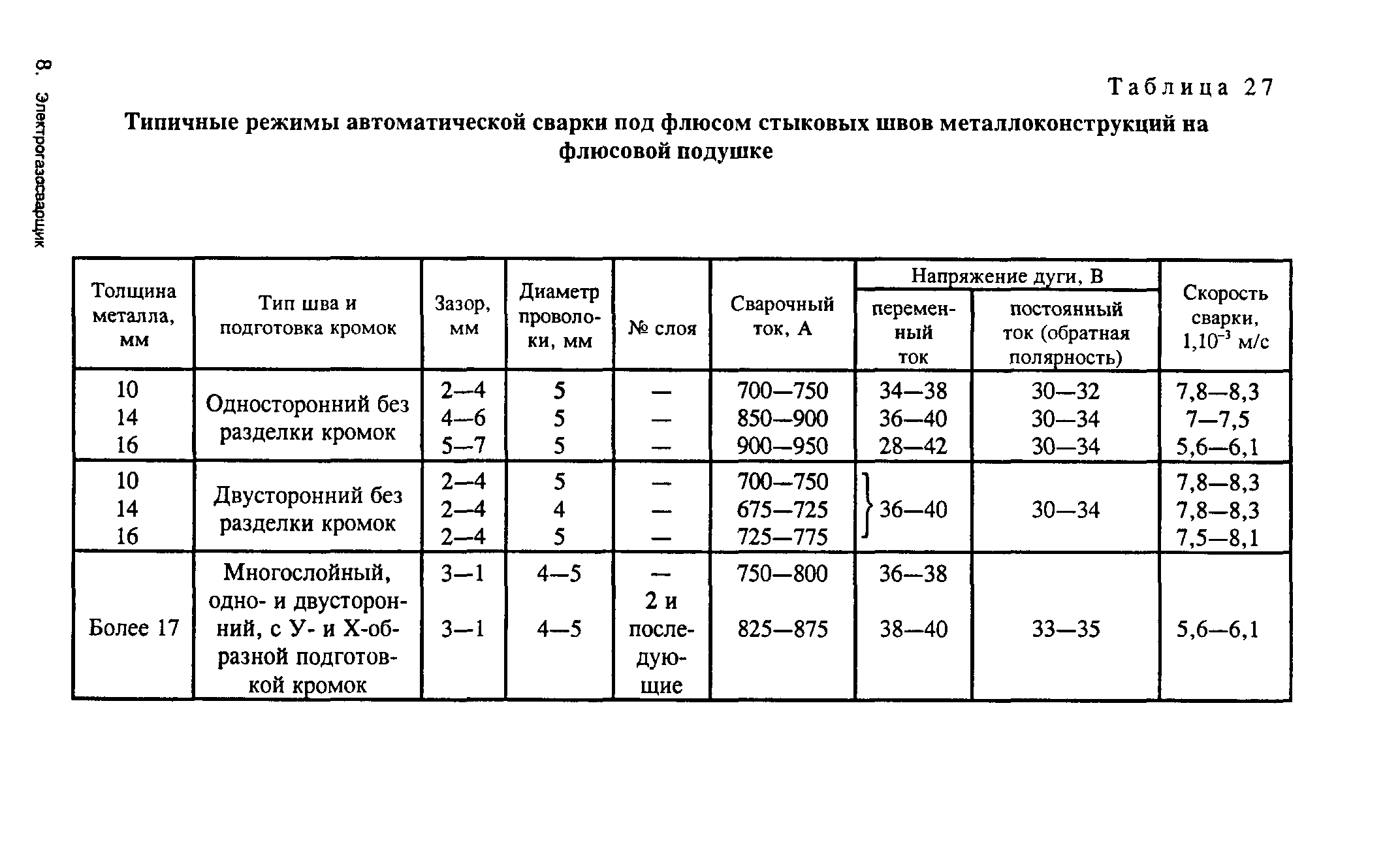

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом. Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

- АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш – с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе. Глубина провара достигает 1/3 толщины детали.

Автоматическая сварка под флюсом

При использовании такой сварки весь процесс автоматизирован. Он выполняется с помощью подвесного устройства или самоходного сварочного трактора. Автоматы самостоятельно зажигают сварочную дугу, регулируют ее параметры и гасят при необходимости, обеспечивают подачу флюса и проволоки, а также перемещают горелку вдоль шва.

Весь процесс сварки происходит под слоем флюса, расходного материала, предназначенного для защиты сварочной ванны от контактов с воздухом, а также раскисления и легирования расплавленного металла. После сгорания флюс формирует легкоотделимую шлаковую корку. Она замедляет кристаллизацию металла и создает необходимые условия для выхода из сварочной ванны растворенных газов. Это позволяет минимизировать количество дефектов в швах.

Преимущества

Автоматическая сварка имеет ряд особенностей:

- Фактически весь процесс соединения металлов происходит в идеальных условиях. Их создает газовый пузырь, стенками которого является флюс. Это снижает потери металла на разбрызгивание, испарение и окисление до 2-5 % (при использовании ручной дуговой сварки аналогичный показатель доходит до 30 %).

- Автоматическая сварка позволяет максимально увеличить производительность труда по сравнению с ручной дуговой. Фактически этот параметр вырастает в 10 раз. Такой результат дает работа на сварочных токах до 2000 А. В итоге увеличивается глубина проплавления и появляется возможность соединения деталей толщиной до 12 мм (в случае односторонних стыковых швов) без разделки их кромок.

- После выполнения автоматической сварки нет необходимости в очистке металла от брызг. Это снижает общую трудоемкость работ.

- Такой вид соединения металлов обеспечивает постоянные геометрические размеры, форму и химический состав швов.

- Сварочная ванна надежно защищена от контактов с воздухом. В дополнение к этому шлаковая корка замедляет кристаллизацию металла. В результате вероятность образования дефектов в швах минимизируется.

- При выполнении автоматической сварки дуга зажигается и горит под слоем флюса, а выделение пыли и вредных газов незначительно, поэтому сварщику необязательно использовать индивидуальную защиту для глаз и лица.

- Еще одним существенным достоинством этого вида соединения металлов является снижение энергозатратности на 40 % по сравнению с ручной дуговой сваркой. Это возможно благодаря рационализации всего процесса.

Недостатки

Имея такой солидный перечень достоинств, автоматическая сварка не лишена и недостатков:

Главным из них является высокая текучесть расплавленного флюса и металла. В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм.

Такой способ соединения металлов не отличается высокой маневренностью. Он подходит только для получения прямолинейных или кольцевых швов

По этой же причине его нельзя использовать в труднодоступных местах.

При выполнении автоматической сварки важно не допускать увеличенных зазоров между кромками деталей. Это может привести к вытеканию флюса и расплавленного металла и образованию дефектов в швах.

Горение дуги под слоем флюса не позволяет визуально контролировать или корректировать процесс сварки.

Несмотря на отсутствие необходимости использовать индивидуальную защиту, автоматическая сварка наносит определенный вред здоровью из-за выделения вредных газов.

Обязательное использование флюса повышает себестоимость сварки.

Сфера применения

Автоматическая сварка используется для работы с различными металлами и сплавами толщиной 1,5-150 мм. Ее применение возможно только в заводских условиях. Она востребована при постройке судов и железнодорожных вагонов, для изготовления различных резервуаров большого объема и соединения труб диаметром более 150 мм. Наиболее активное применение оборудование для автоматической сварки находит в серийном производстве крупногабаритных изделий для формирования прямолинейных или кольцевых швов.

Влияние выбранных режимов автоматической сварки на глубину проплавления и ширину шва

Влияние силы тока и напряжения сварочной дуги

При увеличении силы тока, тепловая мощность и давление сварочной дуги возрастают. Это способствует увеличению глубины проплавления, но на ширину сварного шва оказывает незначительное влияние.

Если увеличить напряжение электрической дуги, то увеличивается степень её подвижности и увеличивается степень доля тепловой энергии, которая расходуется на расплавление сварочного флюса. При этом ширина сварного шва становится больше, а на глубину проплавления влияние оказывается незначительное.

Влияние диаметра электродной проволоки и скорости сварки

Если увеличить диаметр электродной проволоки, но не менять величину сварочного тока, то глубина проплавления металла уменьшится, а ширина сварного шва увеличится, вследствие увеличения подвижности сварочной дуги.

Увеличение скорости сварки уменьшит и глубину проплавления, и ширину сварного шва, т.к. металл при большей скорости сварки не будет успевать плавиться в том же количестве, в котором он плавился при меньшей скорости.

Влияние рода сварочного тока и его полярности

Род сварочного тока и его полярность существенно влияют на размеры и форму сварного шва из-за того, что количество теплоты, образующееся на катоде и аноде сварочной дуги, также сильно меняется. Если выбрать постоянный ток прямой полярности, то глубина проплавления свариваемого металла уменьшается на 40-50%, а у переменного тока на 15-20%, по сравнению с постоянным током обратной полярности.

Исходя из этого, если требуется выполнить сварной шов небольшой ширины с глубоким проплавлением металла (например, при сварке стыковых швов, или при сварке угловых швов без разделки), то рекомендуется выбирать для этого постоянный сварочный ток обратной полярности.

Влияние вылета электродной проволоки

Когда увеличивается вылет электродной проволоки, то увеличиваются также скорость его подогрева и скорость плавления. Из-за этого, объём сварочной ванны под электрической дугой увеличивается за счёт электродного металла и это препятствует расплавлению основного металла. Как следствие, глубина проплавления уменьшается. Подобную особенность иногда используют при автоматических наплавках для того, чтобы увеличить производительность наплавки.

В отдельных случаях (чаще всего при автоматической наплавке), электроду задают движение поперёк сварных кромок с разной амплитудой и частотой. Такой технологический приём позволяет существенно изменять форму и размеры сварного шва. При автоматической сварке под флюсом с поперечными движениями электродной проволоки, глубина проплавления основного металла уменьшается, а ширина сварного шва увеличивается.

Такой способ сварки применяется для того, чтобы уменьшить вероятность прожога при сварке стыковых швов с большим зазором между сварными кромками. Такой же цели можно достигнуть, если производить сварку сдвоенным электродом, при этом электроды необходимо расположить поперёк направления сварки. Если их расположить вдоль направления сварки, то это, наоборот, увеличит глубину проплавления.

Влияние угла наклона электрода или сварных кромок

При расположении электрода углом вперёд (схема а) на рисунке, расплавленный металл подтекает в зону сварки. Из-за этого глубина проплавления уменьшается, а ширина сварного шва увеличивается. Если сварка производится при положении электрода углом назад, расплавленный металл оттесняется от зоны сварки вследствие воздействия сварочной дуги. В результате глубина проплавления увеличивается, а ширина сварного шва уменьшается.

При расположении электрода углом вперёд (схема а) на рисунке, расплавленный металл подтекает в зону сварки. Из-за этого глубина проплавления уменьшается, а ширина сварного шва увеличивается. Если сварка производится при положении электрода углом назад, расплавленный металл оттесняется от зоны сварки вследствие воздействия сварочной дуги. В результате глубина проплавления увеличивается, а ширина сварного шва уменьшается.

Аналогично этому, при сварке на спуск (схема в) на рисунке) глубина расплавления основного металла уменьшает, а ширина шва увеличивается. При сварке на подъём (схема г) на рисунке), наоборот, глубина проплавления увеличена, а ширина шва уменьшена.

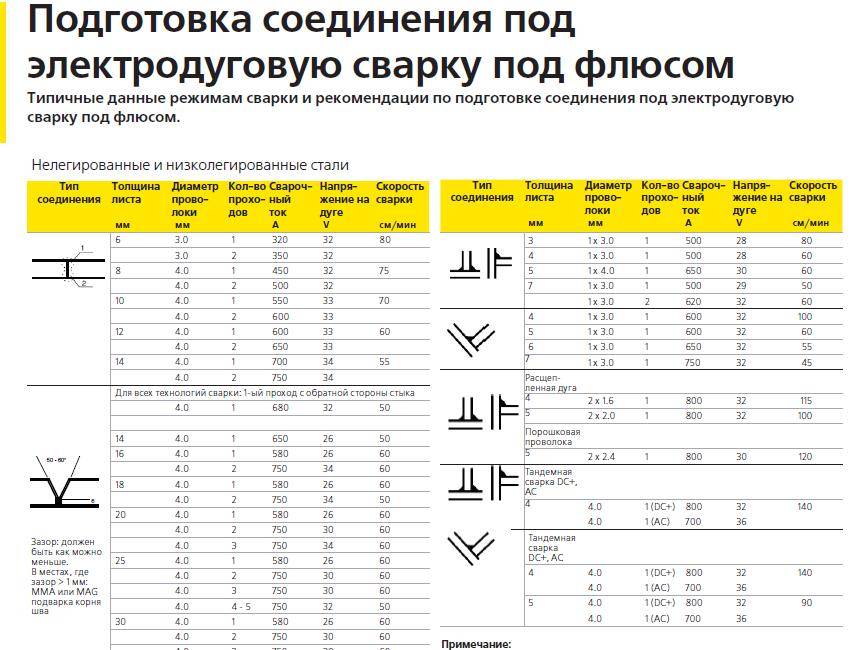

Дополнительную информацию о режимах автоматической сварки, в зависимости от способа сварки (на медной подкладке, на стальной подкладке, на флюсовой подушке, сварка с подварочным швом), можно узнать на странице “Технология автоматической сварки под флюсом”.

Дополнительные материалы по теме:

Автоматическая сварки под флюсом, её сущностьПлавленые и неплавленые флюсы для автоматической сварки | Техника автоматической сварки под флюсомТехнология и режимы автоматической сварки в защитных газахСварочная проволока для автоматической сварки |

Особенности и преимущества

Преимущества полуавтоматической и автоматической сварки под защитным слоем флюса позволяют занимать этому типу неразъемного соединения одно из лидирующих мест.

Высокий уровень производительности

По этой характеристике преимущество перед ручной сваркой минимум в 6 раз, некоторые специалисты считают, что намного больше. Но это не предел, повышая коэффициент работы сварочного автомата, увеличивается величина производительности труда. Еще одна причина, позволяющая достигнуть таких результатов – это применение высоких значений силы тока при сварке.

Плотный слой материала флюса не позволяет металлу растекаться, при этом происходит хорошее формирование шва. При повышенных значениях тока, этим оборудованием можно надежно обеспечить провар даже толстого металла без большой разделки кромок. Поэтому производительность еще больше вырастает. Снижается время на зачистку брызг и сильного растекания металла.

Повышается качество шва

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Существует возможность широкого выбора материала сварочной проволоки. Применяя ту марку, которая лучше всего подходит для сварки, можно получить однородный по составу шов.

Появляется возможность придания шву отличной формы, с требуемым катетом шва. Благодаря защитной пленке, которая образуется при сгорании флюса, в швах нет подрезов, непроваров, пор и трещин. Наконец, нет необходимости в замене электродов, поэтому шов получается ровным, без разрывов.

Экономный расход материалов и улучшения условий работы сварщика

При сварке под флюсом понижается расход проволоки до 35%, при сравнении со сваркой электродами. Не расходуется материал на отходы, в виде огарков и разбрызгивания металла.

При этом способе угарный газ выделяется в меньших количествах, глаза и лицо специалиста не подвергается сильному ультрафиолетовому излучению, как при электросварке.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Положительные и отрицательные качества

Автоматическая дуговая сварка под слоем флюса является востребованной технологией, которую активно применяют на производствах, предприятиях. При проведении этой технологии можно хорошо сэкономить на материале, при этом качество изделия никак не пострадает. Это осуществляется благодаря специальной эффективной конструкции, которая обеспечивает отличную тягу даже для компонентов с повышенной твердостью.

Автоматическая сварка под слоем флюса обладает целым рядом преимуществ:

- Данный вид сварки обладает повышенной степенью производительности. Она означает показатель метража шва, который производится за час работы дуги. Использование флюса повышает степень производительности сварки почти в 10 раз.

- За счет того во время сварочного процесса соблюдается стабильность и постоянная скорость прохода линии соединение имеет хорошее качество и высокую прочность.

- Закрытая дуга обладает высокой мощностью. Именно это способствует расплавлению металла на большую глубину в процессе сварочного процесса. Именно это избавляет от необходимости проводить разделку кромок под сварку. Но стоит учитывать, что открытая дуга не такая мощная, она требует предварительного разделывания кромок. Без этого условия невозможно получить хорошее сварное соединение.

- Главное преимущество данной технологии состоит в том, что весь процесс производится в автоматизированном режиме. Сварщик не обязательно должен уметь варить, ему достаточно знания того, как проводится настройка используемого оборудования.

- При выполнении автоматического сварочного процесса электрод применяется почти полностью, его потери составляют всего 2 %.

- Во время сварки не образуются брызги от расплавленного металла. Это приводит к экономии самого металла, что положительно отражается на стоимости и производительности сварочного процесса.

- Область сваривания отлично защищена от отрицательного воздействия воздуха и окружающей среды.

- За счет того, что во время автоматического сваривания применяются флюсы, происходит минимальное образование оксидов.

- На протяжении всего процесса наблюдается ровное пламя дуги. Именно за счет этого выходит прекрасная мелкочешуйчатая структура и сохраняется отличный эстетический вид сварного шва.

- От вредных внешних воздействий сварную область отлично защищает флюс. Во время сварки не требуется дополнительно применять специальные защитные устройства.

- Усиленное охлаждение металла после сварочного процесса приводит к образованию прочного и стойкого сварного шва.

- Этот метод обладает простым исполнением, для него не требуется иметь большой опыт, навыки.

Наличие большого количества плюсов делает сварку под слоем флюса востребованной технологией. Действительно этот метод пользуется широкой популярностью во многих областях производства, благодаря ему можно получить качественное и прочное соединение, которое способно прослужить длительное время. Кроме этого этот метод прекрасно подходит для сваривания трубных конструкций разного диаметра.

Но все не стоит забывать про то, что автоматическая дуговая сварка имеет негативные качества, среди которых можно выделить:

- сварка под флюсом, которая осуществляется в автоматическом режиме, является дорогим методом сваривания. Его может позволить далеко не каждый;

- во время процесса достаточно тяжело определить верное расположение материала для фиксации. Это связано с техническими характеристиками технологии;

- сварка может оказывать вредное воздействие на человека, который контролирует и выполняет весь рабочий процесс;

- для проведения процесса требуется дорогостоящее и редкое оборудование, которое имеется только на промышленных предприятиях. По этой причине данный вид сварки редко используется в бытовых условиях;

- перед проведением сварки требуется тщательная подготовка металла;

- не получится провести сваривание металл на весу. Деталь необходимо зафиксировать в горизонтальном положении и предварительно проварить корень сварного соединения.

Важно! При проведении автоматического сваривания сварочный трактор расплавляет часть порошка электрической дугой от проволоки, в результате этого появляется корка на поверхности шва. А другая часть порошка так и остается в виде гранул. После полного завершения процесса требуется очистить весь шлак

После полного завершения процесса требуется очистить весь шлак.

Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

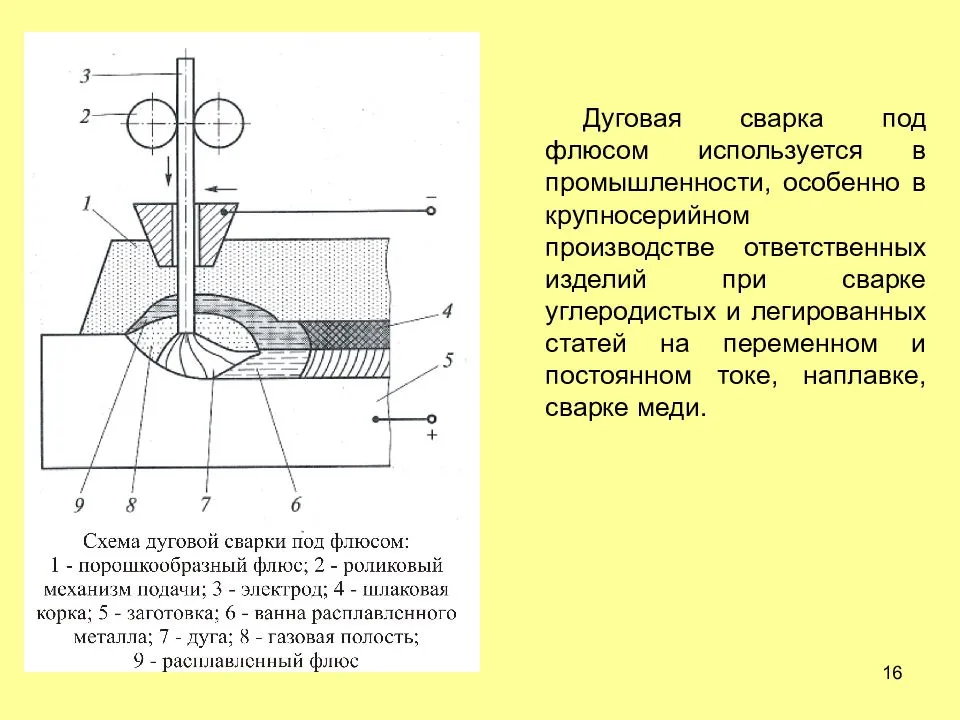

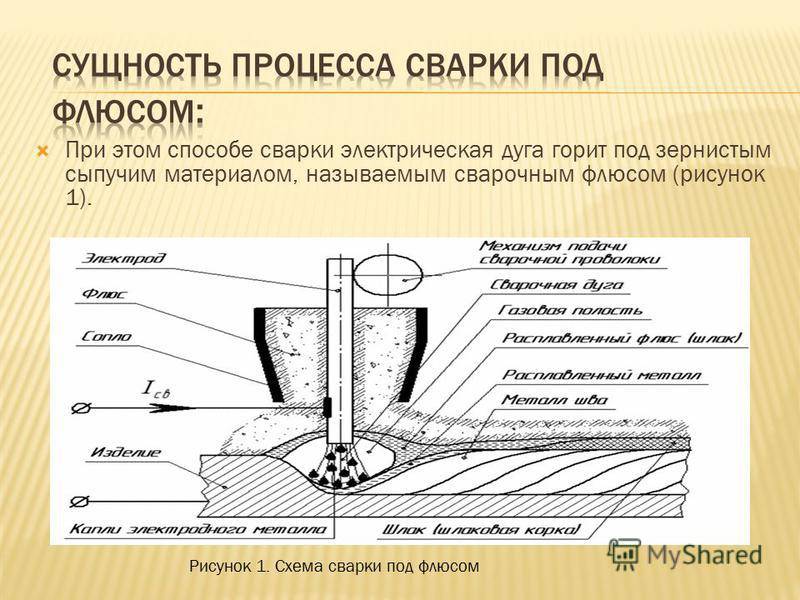

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Читать также: Стол для лобзика своими руками с чертежами

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

https://youtube.com/watch?v=T9oPEN8Hlvg

Контроль

Контроль кромок и готового соединения осуществляется силами службы технического контроля. Для контроля могут применяться различные методы, которые выявляют наличие дефектов — допускаемых или подлежащих исправлению. При невозможности исправления полученное соединение отправляют в брак.

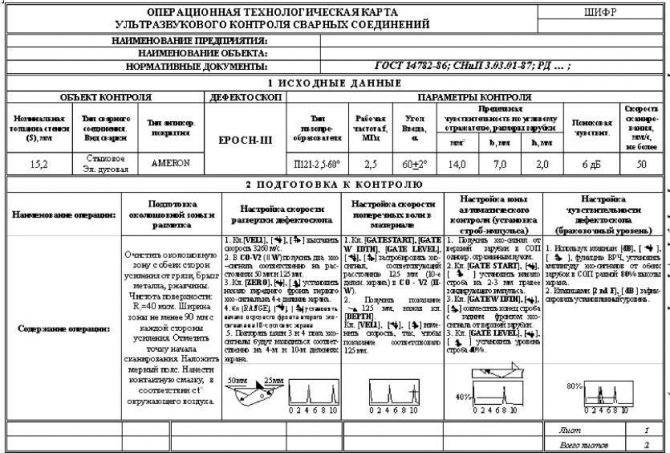

Имеется много видов способов контроля. Одним из самых распространенных является ультразвуковой. Технологическая карта ультразвукового контроля сварных соединений:

В технологической карте УЗК сварных швов указываются такие сведения, как параметры контроля, применяемый дефектоскоп и подготовка к контролю.

Причины появления пор

Процесс кристаллизации сварного шва может сопровождаться образованием пор. Это заполненные газом полости различной формы. Внешние признаки отсутствуют. Обнаружение возможно посредством применения методов неразрушающего контроля. Для конструкций, которые работают в условиях повышенной нагрузки, поры считают недопустимым дефектом.

Основной причиной появления пор является перенасыщение расплава сварочной ванны газами. Кроме того, высокая скорость кристаллизации шва не позволяет сварочным газом покинуть зону соединения. Опытным путем установлено, что высокомолекулярные газы практически не влияют на процесс порообразования. Главными виновниками являются простые соединения – водород, азот и угарный газ.

Многое зависит от соединяемых материалов. При сварке под флюсом нержавющей стали причиной порообразования является водород. Углерод не способен воздействие на аустенитные сорта стали, а азот практически не вызывает пор.

Состав флюса также оказывает влияние на процесс. Учеными института Электросварки было установлено, что понижение уровня кислотности флюса способствует образованию пор. А применение ферритизаторов снижает риск появления пор при сваривании обычных сортов стали.

Преимущества сварки с помощью закрытой дуги

Есть несколько плюсов:

- Величина тока. При открытой дуге величина тока не может превышать 600 ампер. В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом.

- Мощность дуги. Закрытая дуга имеет более высокую мощность. Как следствие, свариваемый металл расплавляется на большую глубину в процессе сварки. Это, в свою очередь, позволяет не делать разделку кромок под сварку (один из этапов предварительной подготовки). Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

- Производительность. Под этим термином понимают метраж шва, за час работы дуги. Применение флюса повышает производительность сварочного процесса в 10 раз, по сравнению с традиционной сваркой.

- Газовый пузырь. Формирование из расплавленного флюса защитного газового пузыря приводит к целому ряду положительных результатов. Значительно сокращаются потери расплавленного металла в результате разбрызгивания и угара. Что, в свою очередь, приводит к более экономному расходованию электродной проволоки. При этом сокращаются общие расходы электроэнергии.

https://youtube.com/watch?v=0huPvT_9vSM

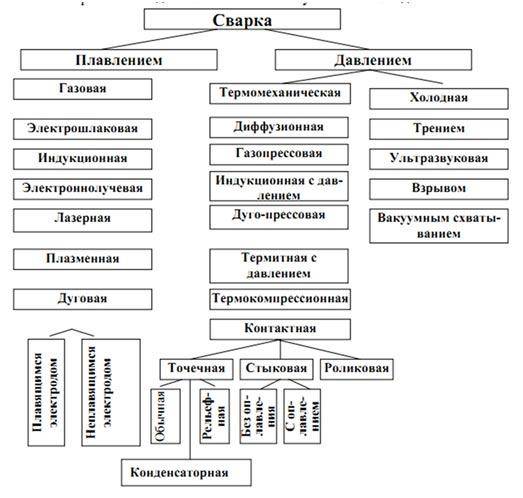

Понятие сварки + классификация процессов

Немного припомнив курс химии/физики со школы, давайте разберем термин «сварка». На молекулярном уровне – это процесс создания межатомных связей за счет деформирования и местного нагрева материала до температуры плавления. Получаемое соединение именуется неразрывным, а ключевым материалом для применения технологии соединения является металл.

Источниками энергии в процессе сварки являются – дуга электричества, ток, газовое пламя, излучение лазерного типа, электронный луч, трение иди даже ультразвуковые колебания. Благодаря текущему уровню развития промышленных технологий, заниматься сваркой можно даже в воде и космосе.

Условия осуществления сварочного процесса:

- использование предельных давлений по сжатию соединяемых элементов, без какого-либо нагрева;

- использование умеренного уровня в давлении + дополнение процесса повышением температур материалов;

- расплавление материала в месте сварки без использования дополнительного давления.

В нынешнее время насчитывается более 120 вариаций сваривания деталей, классификаций также немало. Четкие указания по данному моменту представлены в ГОСТ 19521-74. Если обобщить, то в сварочных процессах выделяют 3 класса – механический, термомеханический и термический.

В зависимости от метода защиты материала в области сваривания, уровня непрерывности работы и степени механизации происходит классификация по признакам технического типа. Ну и технологическое распределение зависит уже от субъективных характеристик каждого из видов сварки – электрод, тип тока и тому подобное.

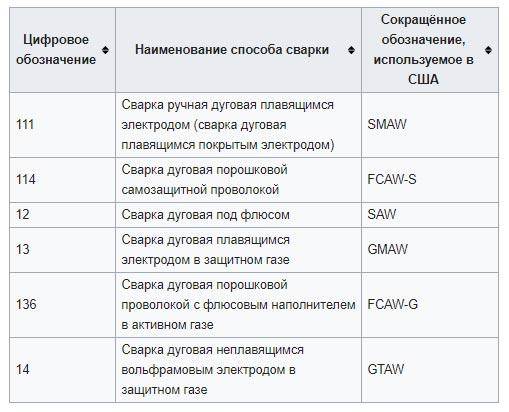

Таблица выше показывает взаимосвязь международного стандарта по классификации типов сваривания ISO 4063:2009 и его российским аналогом — ГОСТ Р ИСО 4063-2010. Для ознакомления с полным перечнем советуется обратиться непосредственно к документации, которая имеется в свободном доступе в сети интернет.

Для чего нужна сварка флюсом?

для обработки низкоуглеродистой стали

Происходящие при сварке флюсом металлургические процессы предоставили возможность применять полуавтоматическое и механизированное оборудование для следующих работ:

- Соединение вертикальных швов. Осуществляется со свободным или принудительным формированием шва. Лучшая прочность сцепления достигается с металлами 20—30 мм;

- Сваривание труб разного диаметра. Сначала научились на автоматических установках соединять трубы малого диаметра, но с усовершенствованием технологии обработки, смогли освоить способ, позволяющий варить материалы больших размеров;

- Варка кольцевых швов. Сложность такой работы в том, что нужно удерживать сварную ванну и стараться избежать растекания металла. Выполняют такую сварку флюсом на станках ЧПУ. В некоторых ситуациях может понадобиться ручная подварка.

Осуществление всех этих работ регламентируется согласно технологической карте сварки. При любых нарушениях накладываются большие штрафные санкции.

https://youtube.com/watch?v=cuZ_VWZ0UpI

Виды флюсов

Как уже было сказано выше, флюс для сварки – это порошок с размерами гранул 0,2-4 мм. Его классификация зависит от многих показателей. Но есть основные характеристики, которые разделяют его на группы и классы.

По способу производства сварочные флюсы делятся на:

- плавленые: их компоненты сначала плавятся, затем гранулируются, прокаливаются и разделяются на фракции;

- неплавленые или керамические: это сухие ингредиенты, которые смешиваются с жидким стеклом, сушатся, гранулируются, прокаливаются и разделяются на фракции.

Производители и специалисты отмечают плавленый вариант, как лучший из двух представленных.

Разделение по химическому составу.

- Оксидные флюсы. В основе порошка содержатся оксиды металлов до 90% и остальное – это фторидные соединения. В этой группе есть подгруппы, которые определяют процентное содержание того или иного оксида. К примеру, оксид кремния. Если его содержится во флюсе до 1%, то такой порошок называется бескремнистый, если его содержание составляет 6-35% – низкокремнистый и больше 35% – высококремнистый. Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок.

- Солевые. В них нет оксидов металлов, основу составляют соли: фториды и хлориды. Такой порошок используется для сваривания активных металлов, к примеру, титан.

- Смешанные флюсы (солеоксидные). В них есть и оксиды и соли. Применяют их для соединения легированных сплавов.

Еще одна характеристика – активность флюсов. По сути, это скорость окисления порошка при его нагреве. Измеряется данный показатель от нуля до единицы и делит флюсы на четыре категории:

- Меньше 0,1 – это пассивные материалы.

- От 0,1 до 0,3 – малоактивные.

- От 0,3 до 0,6 – активные.

- Выше 0,6 – высокоактивные.

И последнее. Это деление по строению гранул. Здесь три позиции: стекловидные, пемзовидные и цементированные. Необходимо отметить, что сварка под стекловидным флюсом дает более широкий сварной шов, чем под пемзовидным. Если используется порошок с мелкими частицами, то шов под ним образуется глубокий и неширокий с высокими прочностными качествами.