Преимущества

- Сварка алюминия аргоном дает достаточно высокий результат качества, который почти не достижим для других способов сваривания;

- Горелка может использоваться для подогрева, что очень удобно во время работы;

- Применяется современное оборудование, которое обладает тонкими настройками, что помогает легко подстроиться под любой режим;

- Техника может применяться не только для алюминия, но и для других сложно свариваемых металлов;

- Аргон помогает бороться со всеми негативными факторами, которым подвергается сварочная ванна, образуя непроницаемую среду;

- Можно создавать длительные беспрерывные швы, так как здесь не используются электроды с обмазкой;

- Работа с тонкими заготовками становится более легкой.

Недостатки

- Высокая себестоимость проведения сварочного процесса, так что использовать его выгодно не во всех процедурах;

- Применяется сложное дорогостоящее оборудование, которое не всегда удобно использовать;

- Работа с газом повышает уровень опасности при работе;

- Для качественной сварки мастер должен иметь высокую квалификацию;

- Подготовка, а также последующая уборка рабочего места, занимает большое количество времени.

Способы сварки и оборудование

Аргонная сварка алюминия относится к одним из лучших способов соединения деталей и проводится практически по тем же самым шагам, что и при работе с другими металлами, за исключением некоторых нюансов. Сварка алюминия аргоном предполагает использование следующего ряда материалов:

Аргоновый инвертор – это практически обыкновенный сварочный трансформатор, который обеспечивает подачу электричества нужных параметров. Современные модели могут обеспечить как постоянный, так и переменный ток, в зависимости от имеющихся режимов, не говоря уже о широкой регулировке параметров.

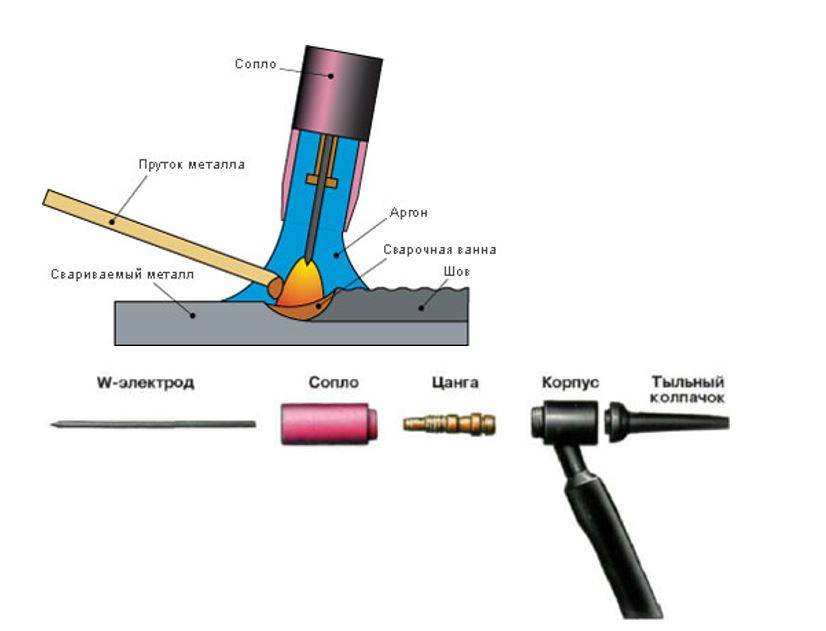

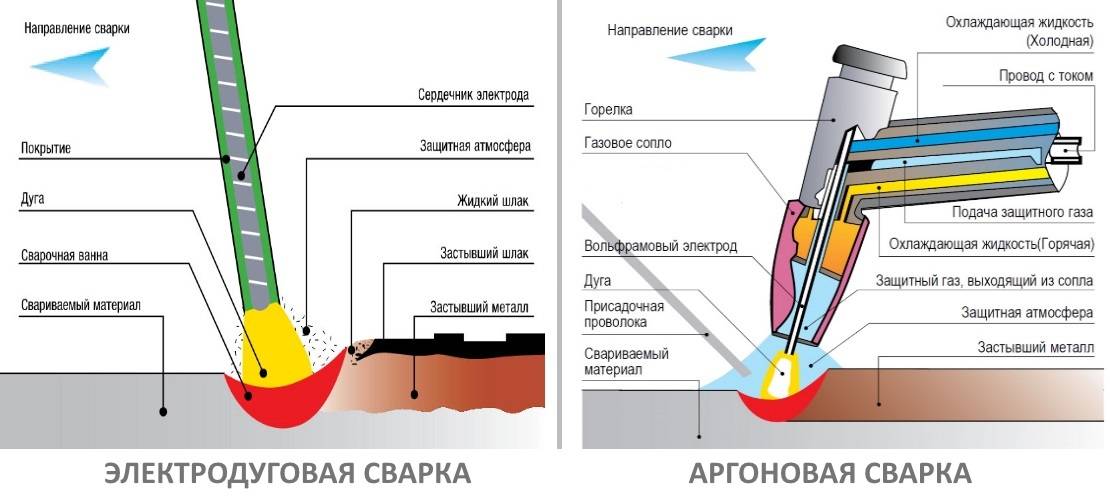

- Горелка с неплавящимся электродом – для такой сварки используется специальная горелка, в которую вставляется неплавящийся угольный или вольфрамовый электрод. Через него зажигается и поддерживается электрическая дуга, а также он помогает размешивать металл в сварочной ванне, чтобы образовался валик шва. С горелки подается защитный газ, который обеспечивает нормальные условия работы. Электрод вставляется в горелку для того, чтобы пламя точно распределялось вокруг расплавленного им металла.

- Газовый баллон с аргоном – он соединяется с горелкой шлангом, благодаря чему его можно удалять на безопасное от контакта с пламенем расстояние. Это должен быть специальный баллон, рассчитанный на хранение данного вида газа.

- Присадочный материал – зачастую это сварочная проволока, которая заполняет область между двумя кромками. Подбирается согласно составу сплава, с которым ведется работа.

https://youtube.com/watch?v=TlFlVegc40U

Подготовка алюминия к сварке

Сварка алюминия аргоном обязательно требует выполнения подготовительных процедур. Если работа ведется с толстой заготовкой, то ее следует зашкурить перед свариванием. Если же толщина относительно небольшая, то следует зачистить при помощи металлической щетки или наждачной бумаги. Следующим этапом является обработка с целью ликвидировать налеты, обезжирить и убрать оксидную пленку. Для этого подойдет растворитель, к примеру, ацетон, или другое схожее вещество.

Подготовка алюминия к сварке

Также может потребоваться разделка кромок, если толщина более 4 мм. Дело в том, что свойства алюминия ухудшают глубину проварки, поэтому, она ниже, чем в той же стали. Чтобы получить более надежное соединение, то края деталей, где будет проходить сварка алюминия аргоном, нужно скосить под углом от 30 до 45 градусов, в зависимости от толщины. Последней сталей подготовки может стать обработка флюсом, если того требует ситуация.

Сварка алюминия аргоном пошаговая инструкция для начинающих

- Проделать все необходимые подготовительные процедуры, которые более подробно описаны выше.

- Далее идет обработка краев флюсом, чтобы улучшить свойства свариваемости и обеспечить дополнительную защиту от образования оксидной пленки.

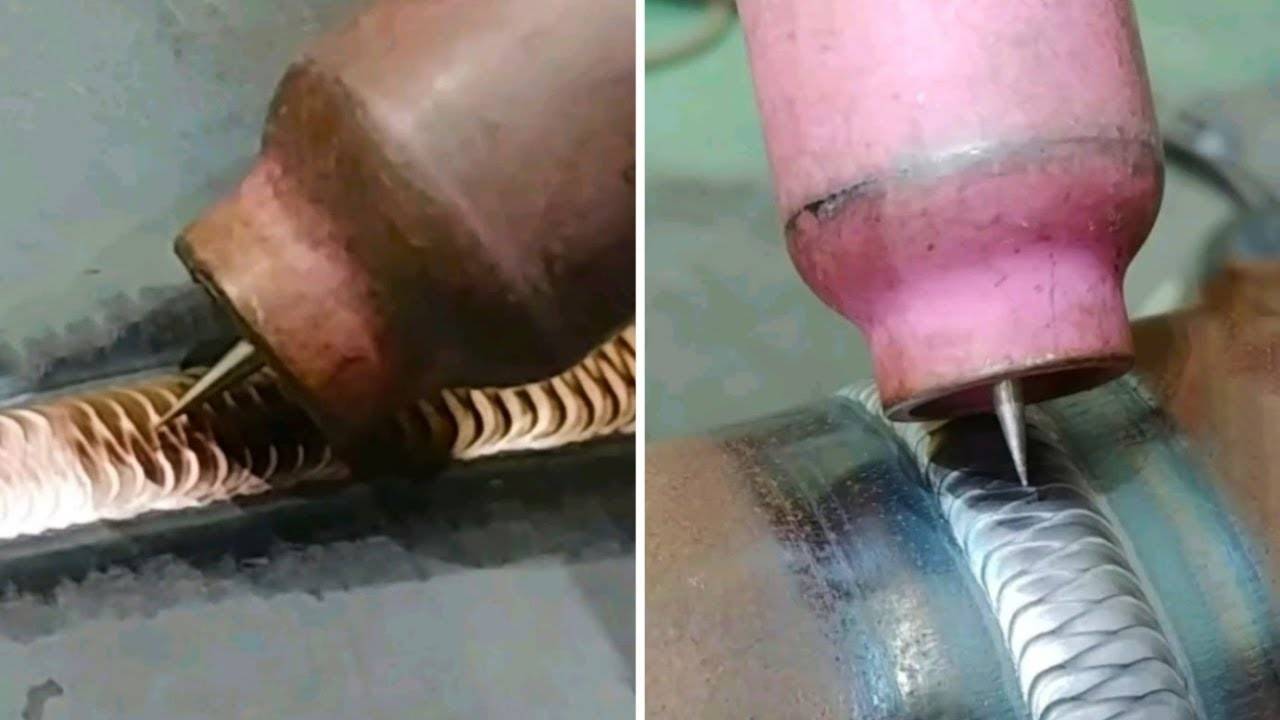

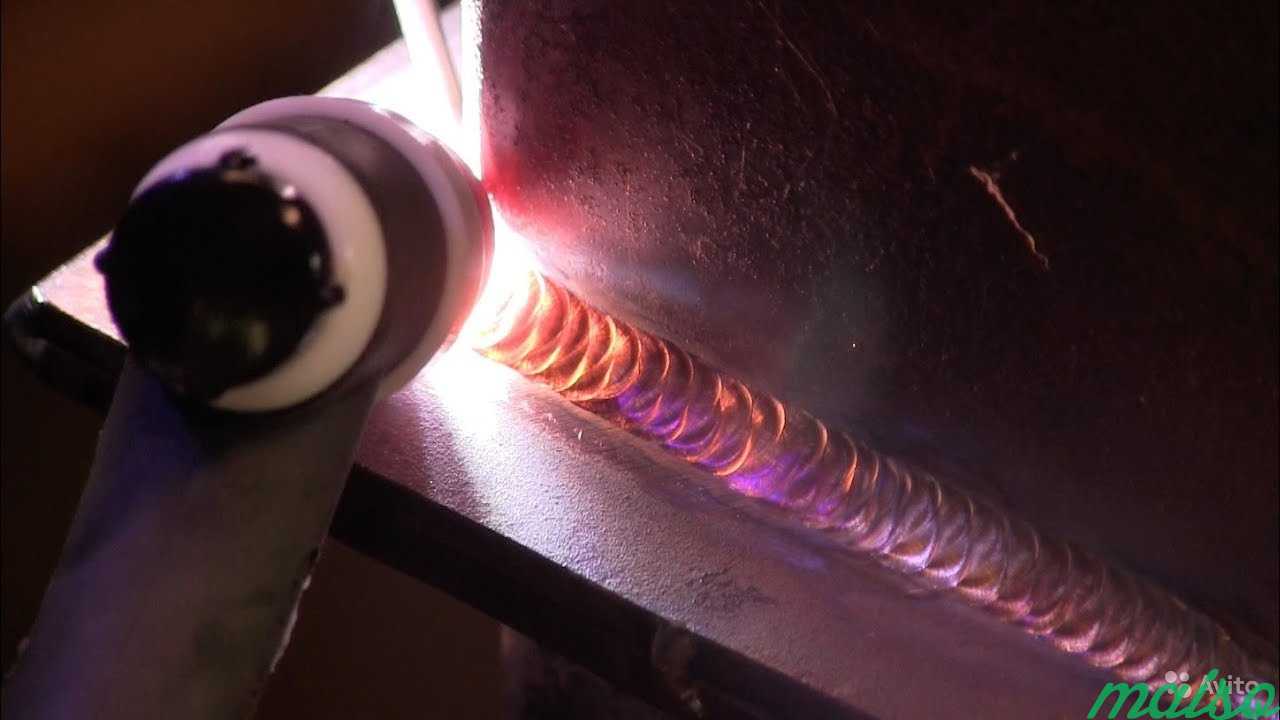

- Далее можно приступать к самому свариванию. Следует зажечь электрическую дугу, а вместе с ней и горелку и постепенно подавать в сварочную ванну присадочный материал. При работе с тонким металлом лучше делать короткие проходы по место сваривания, а при сваривании толстых заготовок можно проводить длительный шов.

- После окончания процедуры нужно дать остыть заготовке и проверить качество сваривания при помощи керосина или другими методами.

Режимы ручной и автоматической сварки алюминия в аргоне неплавящимся вольфрамовым электродом

Скорость сварки необходимо согласовывать не только с силой тока, но и с расходом

аргона. При большой скорости сварки, неправильном наклоне сопла горелки и малом

расходе аргона зона сварки может оказаться недостаточно защищена, что приводит

к окислению кристаллизующегося металла.

Диаметр сварочной горелки должен быть согласован с диаметром вольфрамового

электрода, который обычно равен 2-5мм. В зависимости от этой величины выбирают

силу тока, из расчёта 60-70А на миллиметр диаметра электрода. Ориентировочные

режимы ручной и автоматической сварки вольфрамовым электродом в аргоне представлены

в таблицах ниже. При механизированной сварке сила тока должна быть немного больше,

чем ручной сварке.

Режимы ручной дуговой сварки

| Тип соединения, подготовка кромок | Толщина свариваемых кромок, мм | Диаметр электродной проволоки, мм | Диаметр присадочной проволоки, мм | Сила тока, А | Расход аргона, л/мин | Число проходов |

| Стыковое, отбортовка кромок | 1,0 | 1,0 | – | 40-50 | 35-50 | 1 |

| 2,0 | 2,0 | – | 80-90 | 65-80 | 1 | |

| Стыковое, без разделки, одностороннее | 3,0 | 3,0-4,0 | 2,0-3,0 | 100-130 | 80-110 | 1 |

| Стыковое, без разделки, двухстороннее | 5,0 | 4,0-5,0 | 3,0-4,0 | 200-240 | 160-200 | 2 |

| Стыковое, V-образная разделка | 10 | 5,0-6,0 | 4,0-5,0 | 250-300 | 240-280 | 5 |

Режимы автоматической сварки

| Тип соединения | Толщина металла, мм | Диаметр электродной проволоки, мм | Диаметр присадочной проволоки, мм | Сила тока, А | Расход аргона, л/мин | Скорость сварки, м/ч | Скорость подачи проволоки, м/ч | Рабочее напряжение, В |

| Стыковое, без разделки | 3,0 | 4,0 | 2,5 | 180-200 | 14-16 | 18-20 | 95-100 | 12 |

| Стыковое, без разделки | 6,0 | 5,0 | 2,5 | 250-290 | 16-18 | 17-18 | 90-100 | 14 |

| Стыковое, без разделки. Сварка на подкладке трёхфазной дугой | 2,0 | 2,5 | 2,5 | 520-550 | 14-16 | 7-8 | 35-45 | – |

Для сварки алюминиевого сплава типа АМг6 толщиной 10мм рекомендуются следующие

режимы: диамтер электродной проволоки 5мм, присадочной – 4мм. Сила тока 580-600А,

расход аргона 25-28л/мин, рабочее напряжение 16-17В, скорость сварки 10м/ч.

Сварка аргонная неплавящимся электродом. Технология процесса

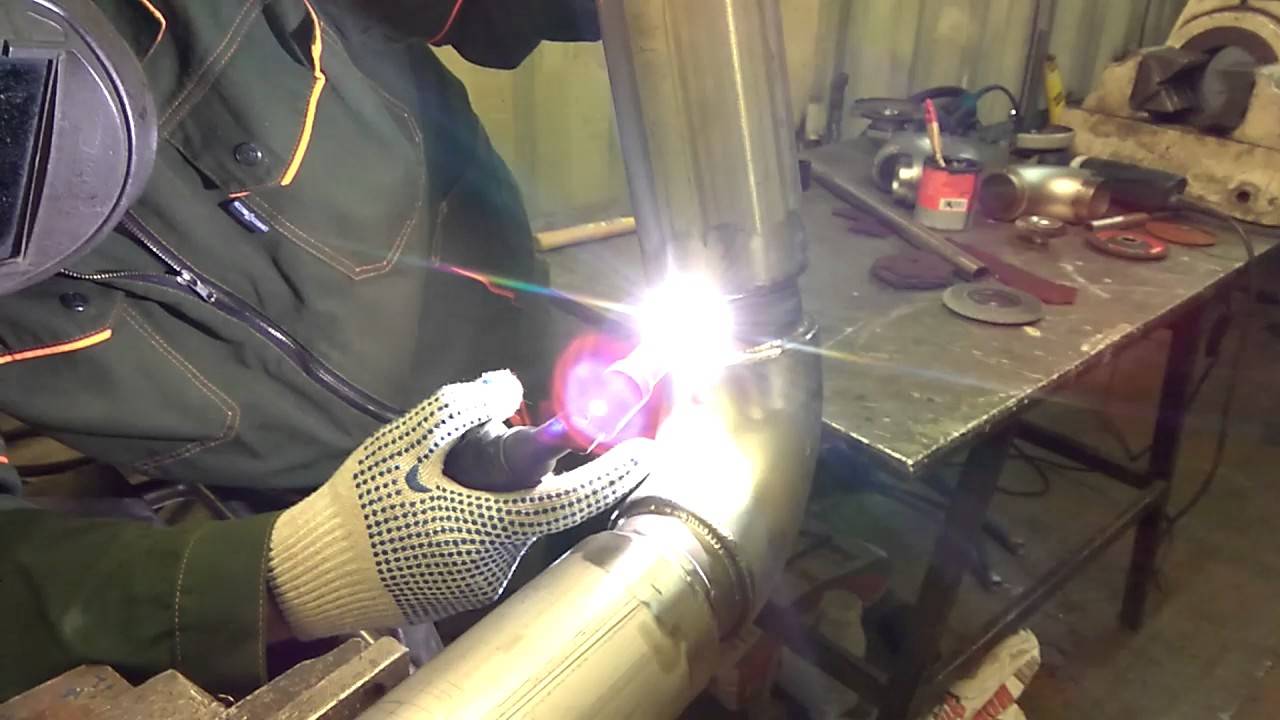

Чтобы освоить в должной степени технологию проведения такой работы, как аргонная сварка, обучение следует перевести в описание схемы данного процесса, что мы и сделаем. Основными элементами схемы являются сварочный аппарат, горелка и расположенный в ней электрод. Дуга сварки возникает в пространстве меж электродом и свариваемой плоскостью под воздействием электричества и защитного газа, вдуваемого через сопло горелки.

Аргон же, будучи почти на 40% тяжелее воздуха, выдавливает его из области сварки, надежно изолируя от воздействия атмосферы сварочную воронку и практически не вступая в химический контакт с металлом. Присадочный материал подается в дуговую область со стороны, не включаясь в цепь.

Аргонная сварка, производимая неплавящимся электродом, происходит без касания изделия (в отличие от сварки плавящимся), для зажигания дуги специально параллельным способом к источнику питания подключается устройство под названием «осциллятор».

Осциллятором с целью поджига дуги, на электрод подаются высоковольтные импульсы высоких частот. Эти импульсы, в свою очередь, производят ионизацию дугового отдела и при включении сварочного тока обеспечивают зажигание дуги. Когда аргонодуговая сварка (видео смотрите здесь) выполняется под переменным током, вслед за зажиганием дуги осциллятор выполняет переход в режим стабилизатора.

В этом случае, для предотвращения деионизации дугового отдела и предотвращения затухания дуги, он уже подает в момент перемены полярности импульсы на дугу.

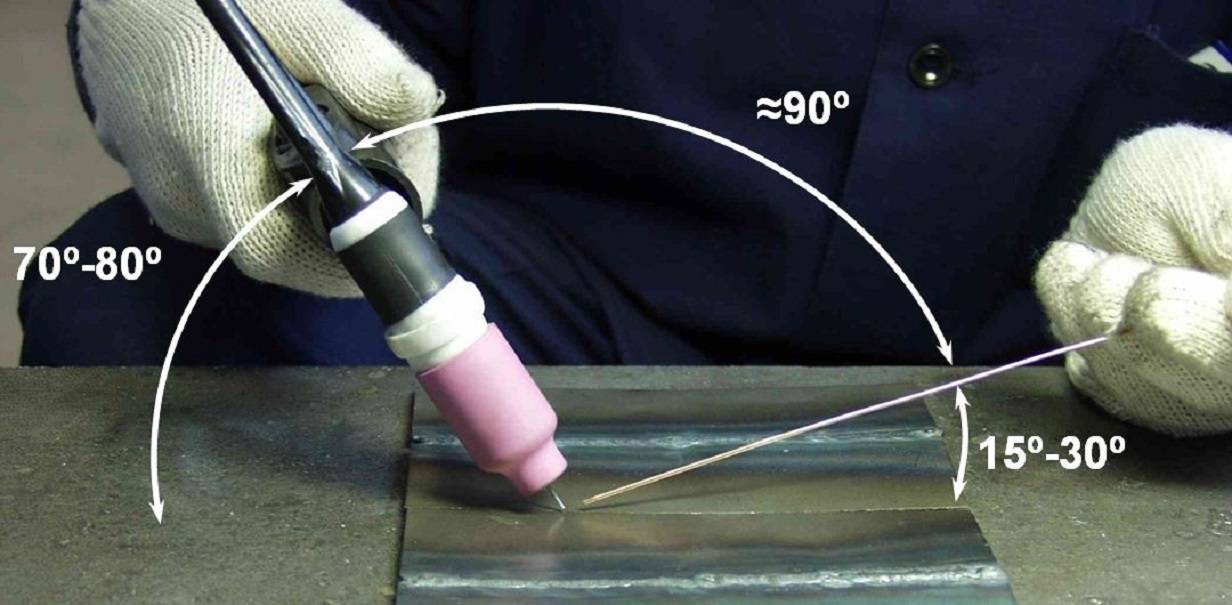

Техника аргонодуговой сварки алюминия

При

выполнении автоматической и полуавтоматической сварки алюминия большое значение

имеет расстояние от мундштука до края газового сопла и от края газового сопла

до изделия. На рисунке показаны оптимальные значения этих величин:

При увеличении этих расстояний ослабляется газовая защита (если не увеличивать

расход газа) и перегревается электродная проволока. А при уменьшении этих значений,

газовое сопло быстро загрязняется сварочными брызгами и возникает опасность

расплавления конца токоведущего мундштука.

Сварку

вертикальных швов необходимо производить снизу вверх. При

сварке стыковых соединений горелку, как правило, располагают перпендикулярно

к плоскости стыка, а при сварке тавровых соединений в нижнем положении – под

углом 40-45°.

При сварке металла малой толщины и при выполнении корневых швов в соединении

больших толщин, не допускаются поперечные колебания сварочной горелки. Такие

движения возможны только при выполнении верхних слоёв многослойного шва при

сварке металла большой толщины. В процессе сварки необходимо регулировать расход

аргона. При недостаточном расходе защитного газа горение дуги становится неустойчивым.

При чрезмерном расходе газа происходят завихрения в его потоках. Эти завихрения

захватывают воздух, он попадает в зону сварки и окисляет металл сварного шва

и зоны термического влияния.

При выполнении многопроходных швов после каждого прохода поверхность предыдущего

шва должна быть зачищена до металлического блеска и протёрта ацетоном или спиртом.

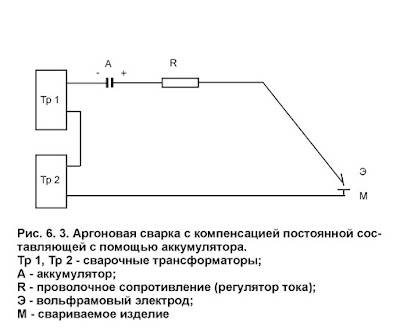

Схемы аргонодуговых установок переменного тока

Простейшую аргоновую сварку переменного тока можно собрать,

соединив вместе два обычных трансформатора. Первичные обмотки включаются

параллельно, вторичные – последовательно (Рис. 6. 3.).

Трансформаторы возьмите с напряжением 50 – 60 В. В

качестве компенсатора постоянной составляющей здесь используется аккумулятор.

В те полупериоды, когда на минус аккумулятора подается минус

с трансформаторов, происходит зарядка аккумулятора. Когда на минус аккумулятора

подается плюс с трансформаторов, напряжение аккумулятора складывается с

напряжением трансформаторов, и в полупериоды обратной полярности начинает течь

повышенный ток. Таким образом, за счет более высокого напряжения дуги обратной

полярности происходит компенсация ее низкой проводимости, токи дуги прямой и

обратной полярности выравниваются.

Аккумулятор возьмите автомобильный или тракторный. При

сварке следите, чтобы электролит аккумулятора не выкипал, своевременно его доливайте.

Если у вас отсутствует

аккумулятор, компенсатор постоянной составляющей тока дуги можно сделать из

диода и проволочного сопротивления (Рис. 6. 4.).

Диод D 1

включается так, что свободно пропускает ток дуги обратной полярности; ток дуги

прямой полярности сварщик уменьшает с помощью проволочного сопротивления R 1. Диод должен быть

рассчитан на ток 100 – 200 А (зависит от мощности ваших

трансформаторов). Длину проволочного сопротивления подберите экспериментально.

Для точного уравнивания токов применяется индикатор из двух

лампочек.

Возьмите две однотипные лампочки (на напряжение от двух до

шести вольт) и два диода небольшой мощности (Д 226 или им подобные). Все

спаяйте, как указано в схеме, и с помощью разъемов типа «крокодил» подсоедините

к проволочному сопротивлению R 2.

Это сопротивление здесь играет роль регулятора тока, и ранее оно уже

описывалось. (Рис. 3. 22.).

Разъемы типа «крокодил» вначале подключите недалеко друг от

друга. Зажгите дугу на угольной пластине и перенесите ее на алюминий. Если ни

одна лампочка не горит, увеличьте расстояние между разъемами.

В случае, если одна лампочка горит сильнее другой,

регулированием длины проволочного сопротивления R 1 выровняйте их яркость.

Компенсатор данного типа удобен тем, что позволяет

использовать для сварки так называемый ассиметричный ток. Такой ток применяется

в двух случаях:

1) очистка поверхности шва от пленки происходит хорошо, но

алюминий расплавляется слишком медленно. Сопротивлением R 1 устанавливаем свечение лампочки

Л 2 более ярким, чем Л 1;

2) недостаточная очистка поверхности; электрод данного

диаметра допускает увеличение нагрева. Сопротивлением R 1 устанавливаем свечение лампочки

Л 1 более ярким, чем Л 2.

Общий ток дуги установите сопротивлением R 2.

В случае, если ваша электропроводка не обеспечивает необходимого

тока, придется делать установку с использованием осциллятора (Рис. 6. 5.).

В этой схеме все настройки выполняются, как и в предыдущей.

Осциллятор приобретите в специализированном магазине. Если

там будет выбор, лучше приобрести современную версию осциллятора. Она называется

«импульсный возбудитель-стабилизатор сварочной дуги» и позволяет с помощью

регулировки точно подстроиться к вашему трансформатору.

Трансформатор должен иметь повышенную мощность. Как

показывает опыт, лучше всего использовать самоделку весом не менее 40 кг. Напряжение

холостого хода трансформатора 60 – 80 В.

Используемые аппараты и типы электродов

Во время применения аргона при сварке алюминия можно использовать несколько сварочных аппаратов. В свою очередь, они подразделяются на агрегаты универсального типа и специальные модели. Также существует третья группа аппаратов – специализированное оснащение.

Все модели универсального типа сегодня производятся серийными партиями. Они больше всего пользуются спросом у покупателей. На производстве такие аппараты применяются на спецплощадках. Для контроля сварного процессора лучше всего выбирать агрегат с переменным током. Потому что в нем можно выполнить регулирование частоты.

На практике доказано, что лучше всего в агрегатах для варки алюминия при использовании аргона применять электроды трех типов. Технический алюминий сваривать необходимо электродами ОК 96.10, ОК 96.20. Благодаря им дуга равномерно горит. В результате свойства первоначального материала и готового шва получаются практически одинаковыми. При этом удаление образующейся шлаковой корки происходит без излишних усилий.

При работе с разными сплавами алюминия используют электроды марки ОЗАНА-1 и 2. Они имеют щелочно-солевое покрытие. При их применении металл перед сваркой приходится практически всегда подогревать до 200—300 °С.

Для сварки алюминия при использовании аргона также еще применяют неплавящиеся вольфрамовые электроды. За счет них дуга поддерживается в стабильном состоянии, а сам процесс варки металла протекает довольно быстро. У такого материала диаметр составляет от 2 до 6 мм. Он выбирается в зависимости от свариваемой толщины металла. Хорошо себя показывают в работе электроды этого типа с разными присадками. В результате получаются качественные швы.

Требования к оборудованию для полуавтоматической сварки алюминия

Сварка алюминия полуавтоматом может выполняться на любом оборудовании, но лучших результатов позволяют добиться импульсные сварочные аппараты. Инверторные устройства (ТИГ), на которых сварка выполняется на переменном токе высокой частоты, также обеспечивают высокое качество получаемого соединения, но процесс на них происходит в три раза медленнее, по сравнению с импульсным оборудованием. Однако для тех домашних мастеров, которые собираются варить детали из алюминия своими руками, ТИГ-аппараты являются оптимальным выбором.

Технология сварки алюминия полуавтоматом подразумевает использование защитного газа, в качестве которого используется аргон или смесь этого газа с гелием (если варить необходимо заготовки большого сечения). В отдельных случаях полуавтоматическая сварка данного металла может выполняться и без газа, но тогда необходимо использовать специальную порошковую проволоку, испарения которой формируют защитную среду, либо осуществлять процесс под слоем флюса.

Полуавтомат для сварки алюминия должен соответствовать ряду требований, которые учитывают особенности как свариваемых деталей, так и расходных материалов, используемых для выполнения соединения. Среди таких требований необходимо выделить следующие:

- Диаметр отверстия в наконечнике, через которое подается сварочная проволока, должен иметь некоторый запас по своему размеру. Объясняется это требование тем, что алюминиевая проволока, используемая для сварки, в процессе нагрева значительно расширяется, что может привести к ее застреванию в подающем отверстии.

- Шланг полуавтомата, через который подается сварочная проволока, должен быть не слишком длинным (не более 3 метров), что объясняется мягкостью используемой проволоки из алюминия, которая может деформироваться. Не допускается, чтобы на таком шланге были скручивания и сильно изогнутые участки.

- Чтобы минимизировать силу трения сварочной проволоки, подающейся через шланг полуавтомата, рекомендуется заменить обычный канал подачи на тефлоновый.

- Чтобы механизм подачи сварочного полуавтомата не заминал мягкую алюминиевую проволоку, он должен быть оснащен 4 роликами, имеющими U-образные канавки. Использование такого подающего механизма позволит обеспечить минимальное механическое воздействие на поверхность проволоки.

Четырехроликовый механизм, обеспечивающий плавную подачу алюминиевой проволоки

Если вы собираетесь выполнять сварку заготовок из алюминия своими руками достаточно часто и вам важна производительность данного технологического процесса, то лучше использовать для этих целей специализированное оборудование, работающее в импульсном режиме. В таком полуавтомате изначально заложен синергетический режим сварки, что дает возможность эффективно использовать это устройство для соединения деталей, изготовленных из алюминия.

Если же вас в первую очередь интересует качество формируемого сварного шва, а не скорость технологического процесса, то лучше использовать для сварки алюминиевых деталей в среде аргона упомянутый выше инвертор ТИГ. Такое оборудование стоит значительно дороже, но обеспечивает высокое качество сварного шва, его однородность и отсутствие в нем пор.

Инверторный полуавтомат марки «Кедр» с выносным механизмом подачи проволоки

Аргонодуговая сварка в домашних условиях

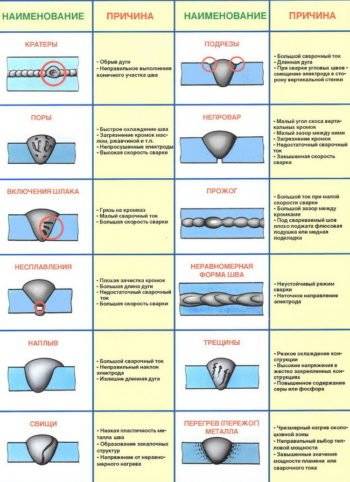

Дефекты сварочных швов.

Дефекты сварочных швов.

При всей сложности технологии аргонодуговой сварки по госту со множеством технических условий, ее можно осуществлять и дома. Обязательным условием для этого является инверторный аппарат, который в некоторых случаях можно заменить трансформаторным аппаратом. В дополнение понадобятся баллон с аргоном, редуктор, маска. Все это прекрасно, но покупные аргоновые сварочные аппараты дорогие, а дома чаще всего нужно произвести работу в небольшом объеме.

- Источником тока в домашнем сварочном наборе выступает трансформатор.

- Источником аргона будет баллон с элементами подачи: клапанами и редукторами.

- Осциллятор нужен для поджигания дуги высокочастотным импульсом.

Самодельный аргоновый сварочный аппарат можно сделать с помощью следующих инструментов:

- болгарка, электродрель, сварочный аппарат;

- ножовка по металлу; отвертка, плоскогубцы, гаечные ключи;

- напильник, набор для резьбы, нож, штангенциркуль, микрометр;

- вольтметр, амперметр, тестер, микрометр.

Самодельный источник тока состоит из выпрямителя и сварочного трансформатора, которые можно совместить с осциллятором. Магнитопровод можно взять от старого трансформатора. Начальную обмотку сделать из тонкого медного провода с диаметром не более 0,8мм. Вторичная обмотка выполняется из толстого провода с диаметром не менее 3,5 мм.

Вторым по важности элементом является газовая горелка. Корпус лучше сделать из латуни, сопло – из меди

Прокладку между соплом и корпусом соорудить из резины, стойкой к высоким температурам. Медная трубка для подведения аргона проводится через отверстие в корпусе с плотной запайкой шва. Эта же медная трубка будет служить проводником тока к электроду. Ручка крепится гайками, а изготавливается из эбонита. Штуцер с дросселем на резьбе крепится на конце медной трубки.

Электрод из вольфрама нужно заточить под углом в 45°. Примерная длина электрода 25 – 30 см. Следует отметить, что аргонная технология дома – задача трудоемкая и непростая. Так что решение должно приниматься в формате «стоит ли овчинка выделки». Иными словами, так ли много у вас сварочных дел по дому, чтобы заняться сборкой самодельной системы аргонодуговой сварки? Сварочные аппараты для ручной дуговой сварки в продаже есть, с самым широким ценовым диапазоном.

Свойства металла, усложняющие сварку

Некоторые особенности материала затрудняют работу с ним:

- При сильном повышении температуры алюминий не поменяет цвет. Из-за этого сварщику затруднительно оценить, насколько прогрелась заготовка.

- Плавление начинается при +660°С. При дальнейшем нагревании прочность снижается.

- Отсутствует склонность к намагничиванию.

- Теплопроводность материала в 5 раз выше, чем у сплавов стали. Из-за этого при нагреве отдельной части быстро будет повышаться температура всей детали. Перед работой с крупными алюминиевыми элементами придется предварительно нагревать их, чтобы снизить теплопотери.

- Активное взаимодействие алюминиевого изделия с кислородом приводит к образованию пленки на металлической поверхности. После достижения некоторой толщины она начинает мешать материалу окисляться. Температура плавления окисной пленки составляет +2050…+2200°С, что намного выше, чем у алюминия.

Требования к оборудованию для полуавтоматической сварки алюминия

Сварка алюминия полуавтоматом может выполняться на любом оборудовании, но лучших результатов позволяют добиться импульсные сварочные аппараты. Инверторные устройства (ТИГ), на которых сварка выполняется на переменном токе высокой частоты, также обеспечивают высокое качество получаемого соединения, но процесс на них происходит в три раза медленнее, по сравнению с импульсным оборудованием. Однако для тех домашних мастеров, которые собираются варить детали из алюминия своими руками, ТИГ-аппараты являются оптимальным выбором.

Технология сварки алюминия полуавтоматом подразумевает использование защитного газа, в качестве которого используется аргон или смесь этого газа с гелием (если варить необходимо заготовки большого сечения). В отдельных случаях полуавтоматическая сварка данного металла может выполняться и без газа, но тогда необходимо использовать специальную порошковую проволоку, испарения которой формируют защитную среду, либо осуществлять процесс под слоем флюса.

Полуавтомат для сварки алюминия должен соответствовать ряду требований, которые учитывают особенности как свариваемых деталей, так и расходных материалов, используемых для выполнения соединения. Среди таких требований необходимо выделить следующие:

- Диаметр отверстия в наконечнике, через которое подается сварочная проволока, должен иметь некоторый запас по своему размеру. Объясняется это требование тем, что алюминиевая проволока, используемая для сварки, в процессе нагрева значительно расширяется, что может привести к ее застреванию в подающем отверстии.

- Шланг полуавтомата, через который подается сварочная проволока, должен быть не слишком длинным (не более 3 метров), что объясняется мягкостью используемой проволоки из алюминия, которая может деформироваться. Не допускается, чтобы на таком шланге были скручивания и сильно изогнутые участки.

- Чтобы минимизировать силу трения сварочной проволоки, подающейся через шланг полуавтомата, рекомендуется заменить обычный канал подачи на тефлоновый.

- Чтобы механизм подачи сварочного полуавтомата не заминал мягкую алюминиевую проволоку, он должен быть оснащен 4 роликами, имеющими U-образные канавки. Использование такого подающего механизма позволит обеспечить минимальное механическое воздействие на поверхность проволоки.

Четырехроликовый механизм, обеспечивающий плавную подачу алюминиевой проволоки

Если вы собираетесь выполнять сварку заготовок из алюминия своими руками достаточно часто и вам важна производительность данного технологического процесса, то лучше использовать для этих целей специализированное оборудование, работающее в импульсном режиме. В таком полуавтомате изначально заложен синергетический режим сварки, что дает возможность эффективно использовать это устройство для соединения деталей, изготовленных из алюминия.

Если же вас в первую очередь интересует качество формируемого сварного шва, а не скорость технологического процесса, то лучше использовать для сварки алюминиевых деталей в среде аргона упомянутый выше инвертор ТИГ. Такое оборудование стоит значительно дороже, но обеспечивает высокое качество сварного шва, его однородность и отсутствие в нем пор.

Инверторный полуавтомат марки «Кедр» с выносным механизмом подачи проволоки