Достоинства и недостатки

Положительные стороны:

- Малый удельный вес.

- Высокая прочность.

- Долговечность. Срок службы при нормальных условиях эксплуатации — более 30 лет.

- Широкий температурный диапазон для применения без деформирования структуры (-70 — +425 °C).

- Хорошая свариваемость. При сварке не изменяется зернистость, сохраняется пластичность.

- Отсутствие отпускной хрупкости.

- Экономичность.

- Устойчивость к механическим воздействиям.

- Простота обработки.

У данного материала есть один существенный недостаток — низкая устойчивость к образованию ржавчины. Это сужает области применения сплава.

ЗАТВОР АРМАТУРЫ

Затвор арматуры — это собирательное название всех (заменяемых) частей арматуры, находящихся в непосредственном контакте с жидкостью (так называемые «мокрые части»).

Затвор арматуры обычно включает диск / плунжер, шток, клетку, седло, прокладки и набивку (конфигурация трима (затвора) зависит от типа клапана). Таблица затворов API 600 обозначает типичные комбинации с обычным номером (например, затвор 8).

Спецификация API 600 обозначает некоторые типичные комбинации материалов затвора арматуры с номером (API затвор № 1, затвор № 2 и т. д.).

Выбор правильного сочетания материалов затвора – одно из важнейших решений для правильного выбора арматуры.

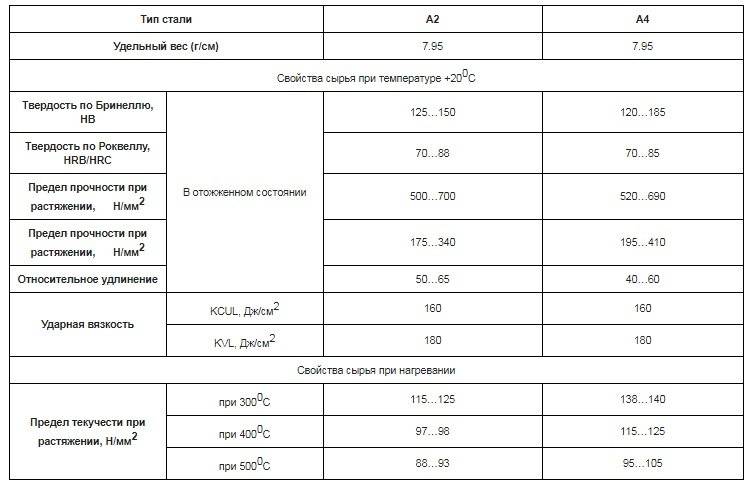

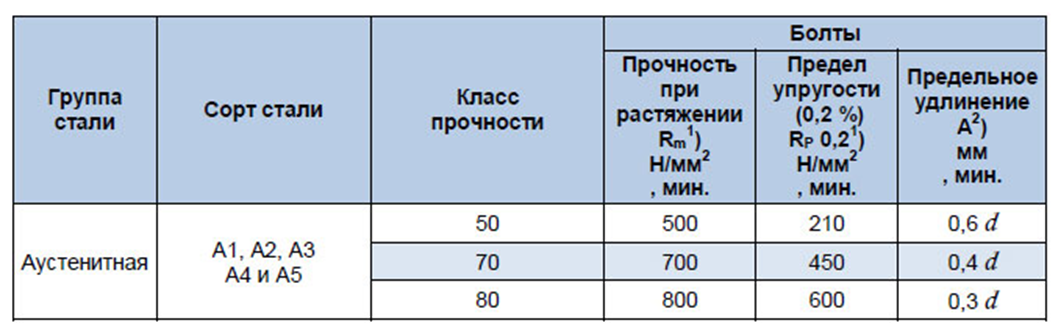

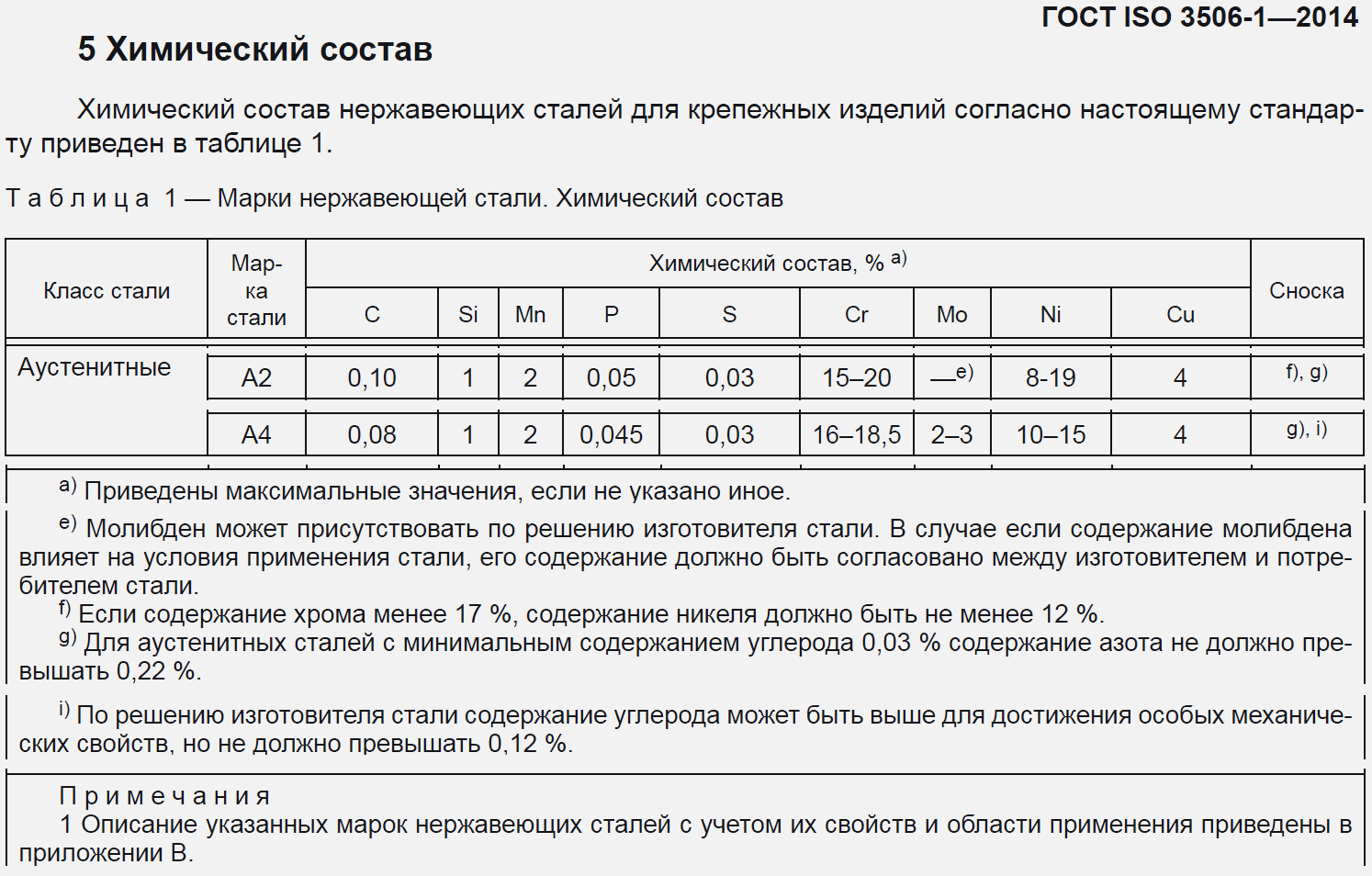

Классификация материала и применение марки А4

Марка: А4 Классификация материала: Сталь для рельсового транспорта Применение: для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

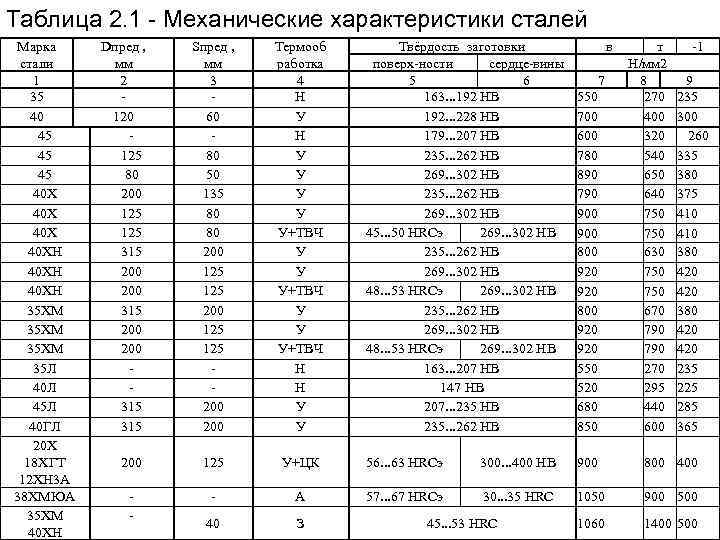

Механические свойства А4 при температуре 20 o С

| Сортамент | Размер | Напр. | s в | s T | d 5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м 2 | — |

| Ось, ГОСТ 31334 — 2007 | 650-800 | 420 | 19 | Нормализация |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| s в | — Предел кратковременной прочности , |

| s T | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d 5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м 2 ] |

| HB | — Твердость по Бринеллю , |

Другие марки из этой категории:

- Марка 1

- Марка 2

- Марка 3

- Марка 63

- Марка 76

- Марка 76Т

- Марка 76Ф

- Марка 76Ц

- Марка А1

- Марка А2

- Марка А3

- Марка А4

- Марка ГОСТ5257-98

- Марка К63

- Марка К76

- Марка К76Т

- Марка К76Ф

- Марка К78ХСФ

- Марка К86Ф

- Марка М54

- Марка М68

- Марка М73В

- Марка М73Т

- Марка М73Ц

- Марка М74

- Марка М74Т

- Марка М74Ц

- Марка М76

- Марка М76В

- Марка М76ВТ

- Марка М76Т

- Марка М76Ф

- Марка М76Ц

- Марка Н50

- Марка ОС

- Марка ПТ70

- Марка Т60

- Марка Э76

- Марка Э76Т

- Марка Э76Ф

- Марка Э78ХСФ

- Марка Э86Ф

Обращаем ваше внимание на то, что данная информация о марке А4, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки А4 могут отличаться от значений, приведённых на данной странице

Более подробную информацию о марке А4 можно уточнить на информационном ресурсе Марочник стали и сплавов

Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Более подробную информацию о марке А4 можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

ASTM A351 CF8 / CF8M (НЕРЖАВЕЮЩАЯ СТАЛЬ)

Спецификация ASTM A351 охватывает отливки из аустенитной стали для арматуры, фланцев, фитингов и других деталей, работающих под давлением.

Наиболее распространенными марками являются ASTM A351 CF3, CF8 (SS304) и CF8M (SS316).

Сталь должна отливаться в электропечи с отдельным рафинированием или без него, например, аргон-кислородным обезуглероживанием (Газокислородное рафинирование).

Любая литая деталь по ASTM A351 должна пройти термообработку с последующей закалкой в воде или быстрым охлаждением. Сталь должна соответствовать химическим и механическим требованиям, установленным в спецификации.

Арматура из нержавеющей стали ASTM A351, химический состав

ASTM A351 | UNS | C | Mn | Si | S | P | Cr | Ni | Mo | Nb | V | N | Cu |

CF3+CF3A | J9270 | 0.03 | 1.5 | 2 | 0.04 | 0.04 | 17.0-21.0 | 8.0-11.0 | 0.5 | ||||

CF8+CF8A | J9260 | 0.08 | 1.5 | 2 | 0.04 | 0.04 | 18.0-21.0 | 8.0-11.0 | 0.5 | ||||

CF3M+CF3MA | J9280 | 0.03 | 1.5 | 1.5 | 0.04 | 0.04 | 17.0-21.0 | 9.0-13.0 | 2.0-3.0 | ||||

CF8M | J9290 | 0.08 | 1.5 | 1.5 | 0.04 | 0.04 | 18.0-21.0 | 9.0-12.0 | 2.0-3.0 | ||||

CF3MN | J92804 | 0.03 | 1.5 | 1.5 | 0.04 | 0.04 | 17.0-21.0 | 9.0-13.0 | 2.0-3.0 | 0.10-.20 | |||

CF8C | J92710 | 0.08 | 1.5 | 2 | 0.04 | 0.04 | 18.0-21.0 | 9.0-12.0 | 0.5 | -1 | |||

CF10 | J92950 | 0.04-0.10 | 1.5 | 2 | 0.04 | 0.04 | 18.0-21.0 | 8.0-11.0 | 0.5 | ||||

CF10M | J92901 | 0.04-0.10 | 1.5 | 1.5 | 0.04 | 0.04 | 18.0-21.0 | 9.0-12.0 | 2.0-3.0 | ||||

CH8 | J9340 | 0.08 | 1.5 | 1.5 | 0.04 | 0.04 | 22.0-26.0 | 12.-15.0 | 0.5 | ||||

CH10 | J93401 | 0.04-0.10 | 1.5 | 2 | 0.04 | 0.04 | 22.0-26.0 | 12.-15.0 | 0.5 | ||||

CH20 | J93402 | 0.04-0.20 | 1.5 | 2 | 0.04 | 0.04 | 22.0-26.0 | 12.0-15.0 | 0.5 | ||||

CK20 | J94202 | 0.04-0.20 | 1.5 | 1.75 | 0.04 | 0.04 | 23.0-27.0 | 19.0-22.0 | 0.5 | ||||

HK30 | J94203 | 0.25-0.35 | 1.5 | 1.75 | 0.04 | 0.04 | 23.0-27.0 | 19.0-22.0 | 0.5 | ||||

HK40 | J94204 | 0.35-0.45 | 1.5 | 1.75 | 0.04 | 0.04 | 23.0-27.0 | 19.0-22.0 | 0.5 | ||||

HT30 | N08030 | 0.25-0.35 | 2 | 2.5 | 0.04 | 0.04 | 13.0-17.0 | 33.0-37.0 | 0.5 | ||||

CF10MC | 0.1 | 1.5 | 1.5 | 0.04 | 0.04 | 15.0-18.0 | 13.0-16.0 | 1.7-2.25 | -2 | ||||

CN7M | N0807 | 0.07 | 1.5 | 1.5 | 0.04 | 0.04 | 19.0-22.0 | 27.5-30.5 | 2.0-3.0 | 3.0-4.0 | |||

CN3MN | J94651 | 0.03 | 2 | 1 | 0.01 | 0.04 | 20.0-22.0 | 23.5-25.5 | 6.0-.0 | 0.18-.26 | 0.75 | ||

CE8MN | CE8MN | 0.08 | 1 | 1.5 | 0.04 | 0.04 | 22.5-25.5 | 8.0-11.0 | 3.0-.5 | 0.10-.30 | |||

CG-6MMN | J93790 | 0.06 | 4.0-6.0 | 1 | 0.03 | 0.04 | 20.5-23.5 | 11.5-13.5 | 1.50-3.0 | 0.10-.30 | 0.10-.30 | 0.20-.40 | |

CG8M | J9300 | 0.08 | 1.5 | 1.5 | 0.04 | 0.04 | 18.0-21.0 | 9.0-13.0 | |||||

CF10SMnN | J92972 | 0.1 | 7.0-9.0 | 3.50-0.50 | 0.03 | 0.06 | 16.0-18.0 | 8.0-9.0 | 0.08-0.18 | ||||

CT15C | N08151 | 0.05-0.15 | 0.15-.50 | 0.50-.50 | 0.03 | 0.03 | 19.0-21.0 | 31.0-0.0 | 0.50-.50 | ||||

CK-3MCuN | J93254 | 0.025 | 1.2 | 1 | 0.01 | 0.045 | 19.5-20.5 | 17.5-19.5 | 6.0-7.0 | 0.18-0.24 | 0.50-1.0 | ||

CE20N | J92802 | 0.2 | 1.5 | 1.5 | 0.04 | 0.04 | 23.0-26.0 | 8.0-.0 | 0.5 | 0.08-0.20 | |||

CG3M | J92999 | 0.03 | 1.5 | 1.5 | 0.04 | 0.04 | 18.0-21.0 | 9.0-.0 | 3.0-4.0 |

Примечания:

- Марка CF8C должна иметь содержание ниобия в 8 раз выше содержания углерода, но не более 1,00%.

- Марка CF10MC должна иметь содержание ниобия в 10 раз больше углерода, но не более 1,20%.

ТАБЛИЦА МЕХАНИЧЕСКИХ СВОЙСТВ ЛИТОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Минимальные механические свойства стали | Модуль | Приблизительная величина | ||||

ASTM | Предел прочности (фунт / кв. дюйм) | Предел текучести (фунт / кв. дюйм мин.) | Удлинение (на 2 дюйма) | Уменьшение площади (%) | ||

ASTM A216 Grade WCB | 70,000 | 36,000 | 22 | 35 | 27.9 | 137-187 |

ASTM A352 Grade LCB | 65,000 | 35,000 | 24 | 35 | 27.9 | 137-187 |

ASTM A217 Grade C5 | 90,000 | 60,000 | 18 | 35 | 27.4 | 241 Max. |

ASTM A217 Grade WC1 | 65,000 | 35,000 | 24 | 35 | 29.9 | 215 Max. |

ASTM A217 Grade WC6 | 70,000 | 40,000 | 20 | 35 | 29.9 | 215 Max. |

ASTM A217 Grade WC9 | 70,000 | 40,000 | 20 | 35 | 29.9 | 241 Max. |

ASTM A352 Grade LC3 | 65,000 | 40,000 | 24 | 35 | 27.9 | 137 |

ASTM A217 Grade C12 | 90,000 | 60,000 | 18 | 35 | 27.4 | 180-240 |

ASTM A351 Grade CF-8 | 65,000 | 28,000 | 35 | – | 28 | 240 |

ASTM A351 Grade CF-8M | 70,000 | 30,000 | 30 | – | 28.3 | 156-170 |

ASTM A126 Class B | 31,000 | – | – | – | – | 160-220 |

ASTM A126 Class C | 41,000 | – | – | – | – | 160-220 |

ASTM A395 Type 60-45-15 | 60,000 | 45,000 | 15 | – | 23-26 | 143-207 |

ASTM A439 Type D-2B | 58,000 | 30,000 | 7 | – | – | 148-211 |

ASTM B62 | 30,000 | 14,000 | 20 | 17 | 13.5 | 55-65* |

ASTM B143 Alloy 1A | 40,000 | 18,000 | 20 | 20 | 15 | 75-85* |

ASTM B147 Alloy 8A | 65,000 | 25,000 | 20 | 20 | 15.4 | 98* |

ASTM B148 Alloy 9C | 75,000 | 30,000 | 12 min. | 12 | 17 | 150 |

(Свариваемая марка) | 65,000 | 32,500 | 25 | – | 23 | 120-170 |

ASTM A494 (Hastelloy B) | 72,000 | 46,000 | 6 | – | – | – |

ASTM A494 (Hastelloy C) | 72,000 | 46,000 | 4 | – | – | – |

Стеллит № 6 | 121,000 | 64,000 | – | 30.4 | – | |

ASTM B211 Alloy 20911-T3 | 44,000 | 36,000 | 15 | – | 10.2 | 95 |

ASTM B16 1/2 Hard | 45,000 | 15,000 | 7 | 50 | 14 | – |

ASTM B21 Alloy 464 | 60,000 | 27,000 | 22 | 55 | – | – |

AISI 12L 14 | 79,000 | 71,000 | 16 | 52 | – | 163 |

ASTM A108 Grade 1018 | 69,000 | 48,000 | 38 | 62 | – | 143 |

(Подходит для материала болтов ASTM A193 Grade B7) | 135,000 | 115,000 | 22 | 63 | 29.9 | 255 |

ASTM A276 Type 302 | 85,000 | 35,000 | 60 | 70 | 28 | 150 |

ASTM A276 Type 304 | 85,000 | 35,000 | 60 | 70 | – | 149 |

ASTM A276 Type 316 | 80,000 | 30,000 | 60 | 70 | 28 | 149 |

ASTM A276 Type 316L | 81,000 | 34,000 | 55 | – | – | 146 |

ASTM A276 Type 410 | 75,000 | 40,000 | 35 | 70 | 29 | 155 |

ASTM A461 Grade 630 | 135,000 | 105,000 | 16 | 50 | 29 | 275-345 |

Alloy K500 (K Monel) | 100,000 | 70,000 | 35 | – | 26 | 175-260 |

ASTM B335 (Hastelloy B) | 100,000 | 46,000 | 30 | – | – | – |

ASTM B336 (Hastelloy C) | 100,000 | 46,000 | 20 | – | – | – |

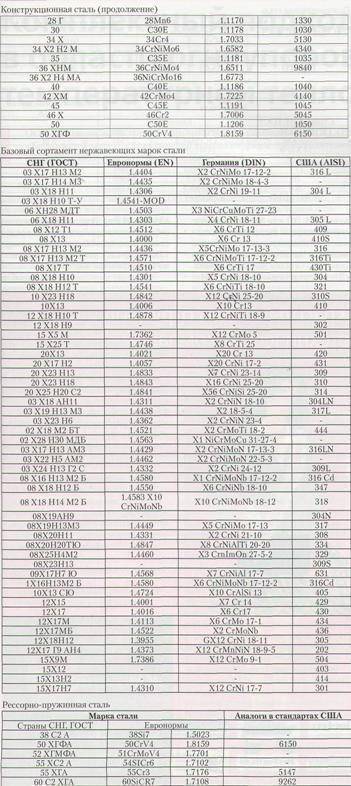

Отечественные стали

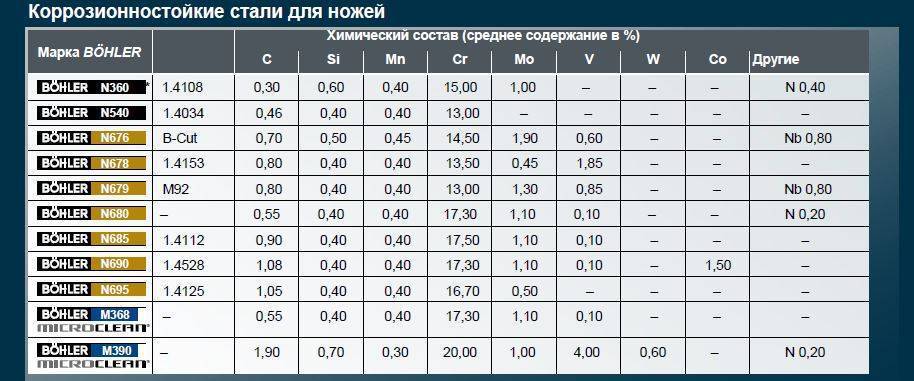

Углеродистые:

- У8 (или У8А). Сталь с содержанием углерода около 0,8 %. Самая простая и распространенная в ножеделии, находит массовое применение в кустарном изготовлении ножей. Высокопрочная, хорошо принимает и держит заточку. Буква “А” в ее названии означает сталь высокого качества очистки.

- У10 (или У10А). Аналогичная предыдущей, но с содержанием углерода около 1 %. Прочность чуть ниже, но зато твердость и удержание режущей кромки лучше. Используется при изготовлении ножей для тяжелых работ, в т. ч. армейских и боевых.

- 65Г. Углеродистая пружинно-рессорная сталь. Содержание углерода около 0,65-0,7 %. В отличие от простых “углеродок”, данная сталь легирована марганцем и содержит долю процента хрома, благодаря чему у нее отличная прочность, ударная вязкость и упругость, а также большой диапазон показателей рабочей твердости. Ножи из такой стали хорошо держат заточку и являются весьма прочными. Ржавеет она не так активно, как стали марки “У”.

- ШХ15. Шарикоподшипниковая сталь. Легирована марганцем и небольшим количеством хрома (1,5 %). Содержание углерода – около 1 %. Является одной из самых сбалансированных углеродистых сталей: легко точится, сохраняет высокую прочность при высокой твердости, хорошую износостойкость и способна держать режущую кромку на малых углах.

- ХВ5 (“Алмазная” сталь). Содержит около 1,35 % углерода и довольно много вольфрама (около 5 %). Достаточно прочная, но при этом с плохой ударной вязкостью сталь, способная сломаться при динамических нагрузках. Отличается колоссальной твердостью (до 68 ед. HRc) и износоустойчивостью. Создана только для долгого и агрессивного реза, без поперечных и ударных нагрузок. Довольно интенсивно ржавеет.

- Р6М5 (“быстрорез”). Сталь, применяемая для изготовления пил по металлу. Содержит около 0,8 % углерода, 4 % хрома, немного ванадия и большое количество вольфрама (около 6 %). Также легируется молибденом. Довольно интересная сталь, обладающая огромной жаропрочностью, стойкостью удержания режущей кромки и износостойкостью.

- 9ХС. Инструментальная легированная сталь. Содержание углерода – 1 %. Содержание хрома – 1,2 %. Дополнительно сталь легируется кремнием и марганцем. В небольших количествах содержатся никель, ванадий и даже вольфрам (до 0,25 %). Благодаря удачной совокупности элементов сталь обладает выдающимися характеристиками по удержанию заточки, износостойкости и прочности.

- Х12МФ. Инструментальная легированная сталь. Ее часто называют “полунержавеющей”. Является одной из лучших сталей для изготовления ножей. Содержит 12 % хрома и 1,5 % углерода. Имеет довольно богатый состав легирующих элементов – молибден, ванадий, марганец, никель и фосфор. Обладает отличной прочностью, износостойкостью, великолепно держит заточку и ударную вязкость на приемлемом уровне. Один из лучших выборов по соотношению цены-качества.

Нержавеющие:

- 40Х13. Легированная сталь нижнего ценового уровня. Содержит 0,4 % углерода и 13 % хрома, как следует из ее названия. Нож из нержавеющей стали такого класса действительно почти никогда не будет ржаветь, но удержание режущей кромки у нее весьма посредственное.

- 65Х13. Из недорогих сортов эта сталь – очень неплохой выбор. Содержит 0,65 % углерода и все те же 13 % хрома. Из-за такой балансировки состава чуть более подвержена коррозии, чем предыдущая. Зато она гораздо лучше держит заточку и в целом является очень неплохой сталью, особенно при хорошей закалке.

- 95Х18. Эта сталь, хоть все еще и относится к среднему уровню цены, по качеству уже существенно выше двух предыдущих. Количество углерода приближается к 1 %, а хрома в этом сплаве уже существенно больше – 18 %, что поднимает как коррозионную стойкость, так и общую прочность клинков.

- 110Х18 МШ-Д. Очень редкая, но особо ценимая среди мастеров сталь. Отличается высочайшим уровнем чистоты, благодаря методике электрошлаковой переплавки. Содержит до 1,1 % углерода и около 19 % хрома. Долгое время сохраняет заточку и показывает высокую прочность благодаря равномерной структуре.

- 40Х10С2М (ЭИ-107). Еще ее называют “клапанной” сталью. Несмотря на невысокое содержание угля (0,4 %), данная сталь является очень хорошим выбором. В ней немного хрома (около 10 %), однако дополнительно она легирована кремнием (около 2,5 %), марганцем и молибденом, что самым положительным образом сказывается на ее прочности и износостойкости.

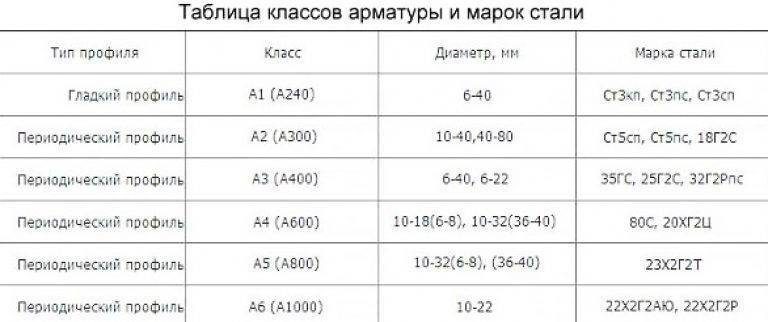

Отличие марки А1 от А3

Арматура А240 имеет ряд существенных отличий от других подобных изделий:

| Параметры | А1 | А3 |

| Маркировка | А240 | А400, А500 |

| Тип изделий | Сварная, без обработки | Стандартная, с защитой от коррозии |

| Материал | Низколегированная сталь | Высоколегированная сталь |

| Вид поверхности | Гладкая | Периодическая |

| Размеры | Диаметр от 4 до 40 мм, длина до 11,7 м | Диаметр от 6 до 80 мм, длина до 12 м |

| Назначение | Ж/б перекрытия, фундамент, тротуары, стяжка, арки, теплицы, колонны | Сложные по конструкции мосты, опоры, плотины, метро, дороги, ограждения |

Металлическая арматура А240 – незаменимый помощник на любой строительной площадке. Свойства, особенности состава и технические характеристики позволяют использовать ее как для производства различных стальных изделий повышенной прочности, так и для создания декоративных элементов.

Арматурные пруты А1 и А3

Арматурные пруты А1 и А3

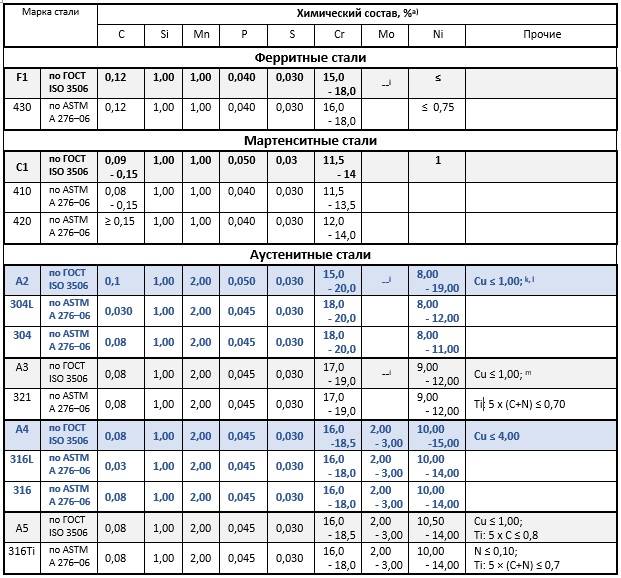

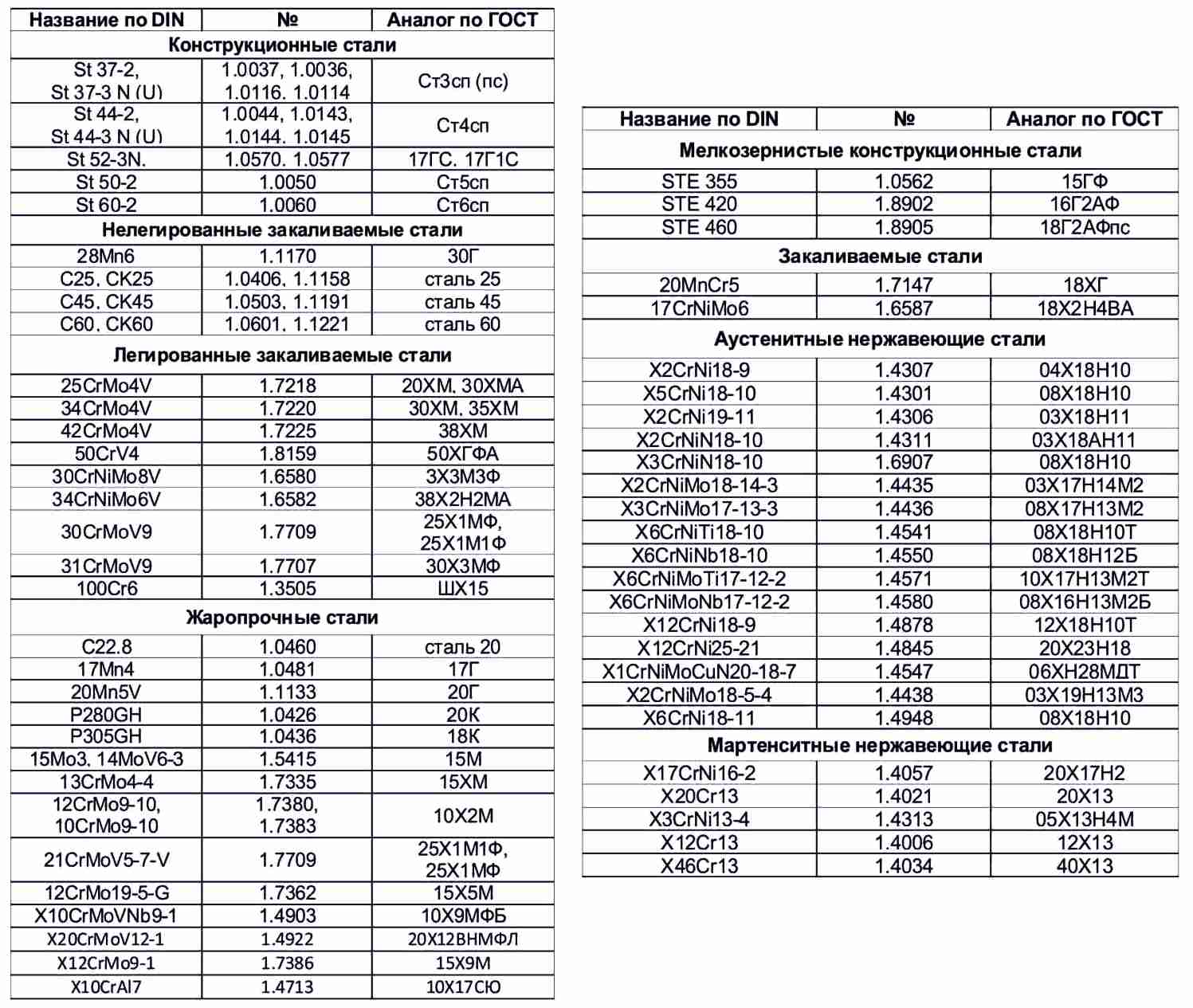

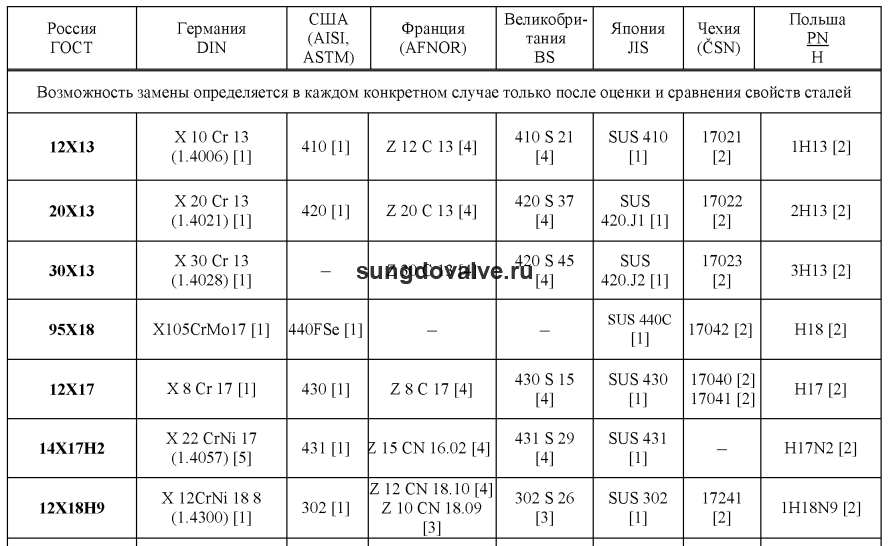

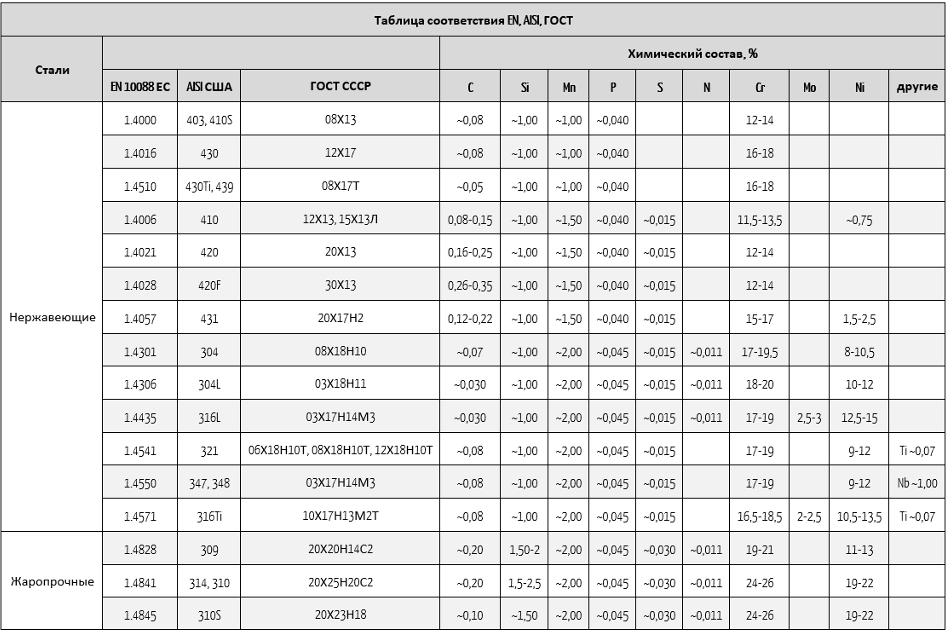

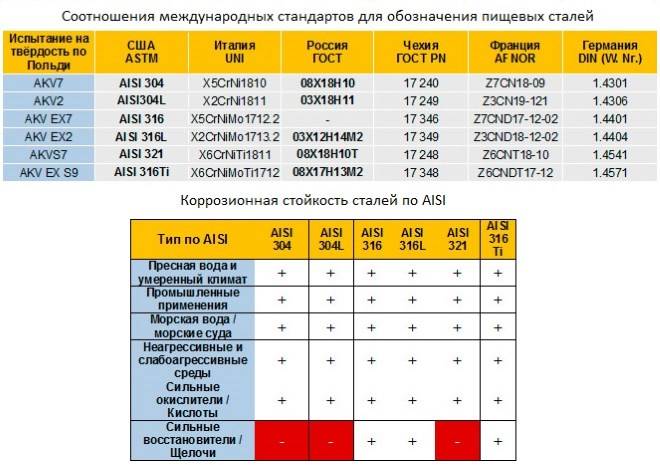

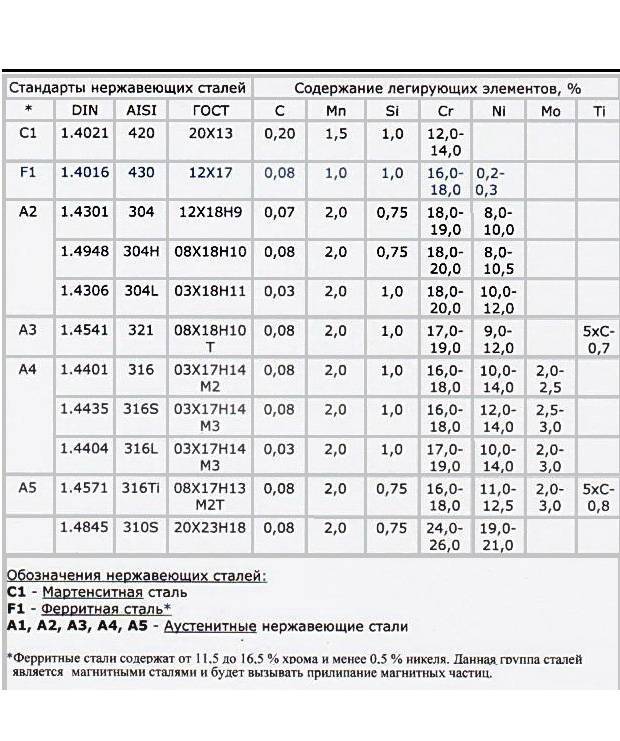

Расшифровка марок нержавеющей стали

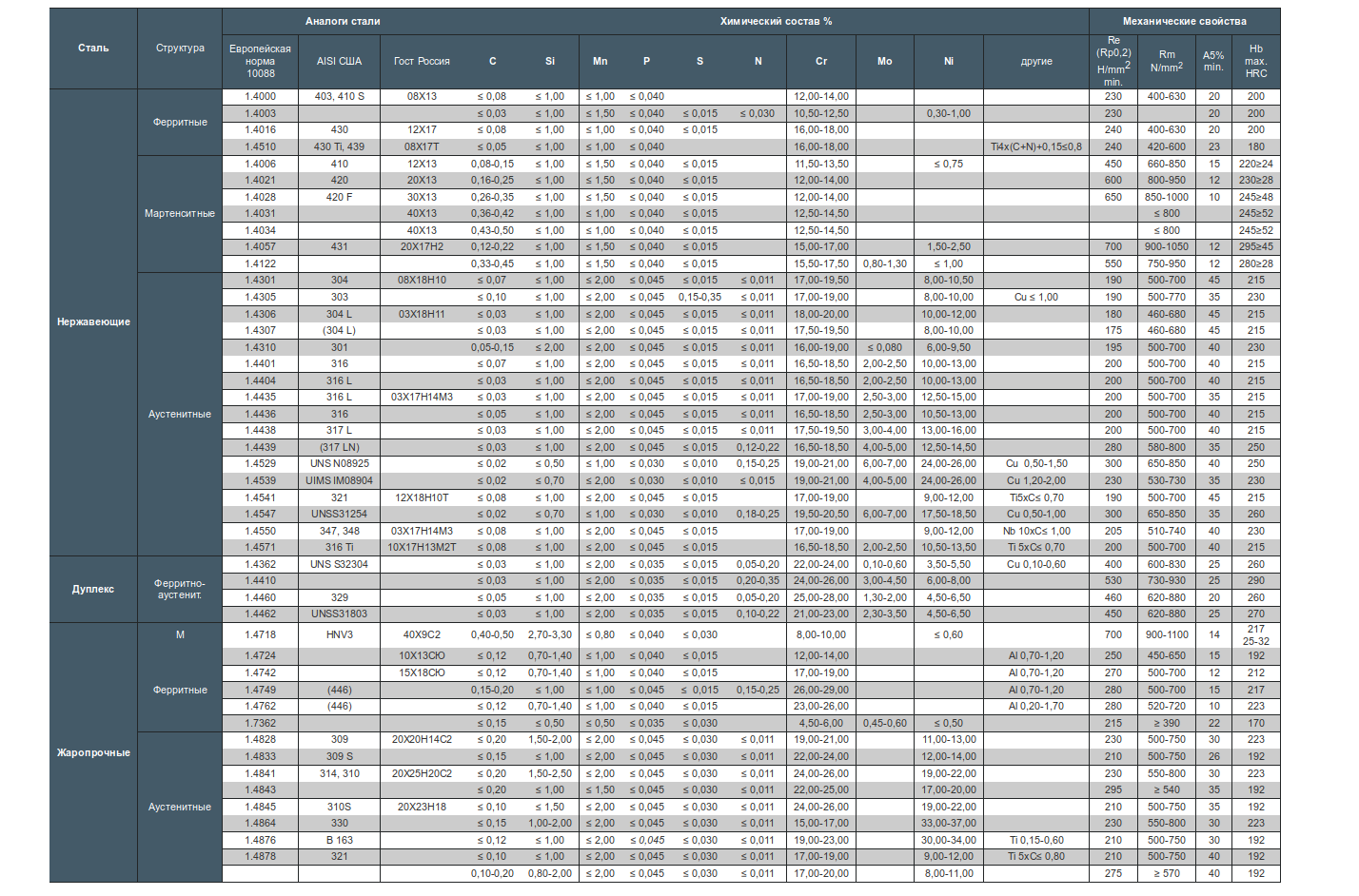

Для того чтобы правильно подобрать марку коррозионностойкой стали для реализации тех или иных целей, удобнее всего воспользоваться специальными справочниками. В них приведена информация обо всех возможных вариантах обозначения таких сплавов в различных странах мира. Среди огромного разнообразия марок, можно выделить те, которые получили наибольшее распространение среди специалистов во многих странах мира. К ним можно отнести следующие марки нержавеющих сталей с аустенитной структурой.

- 10Х13Н17М3Т, 10Х13Н17М2Т: отличает эти марки, кроме исключительной коррозионной и термической устойчивости, хорошая способность образовывать сварные соединения. Благодаря таким качествам, изделия из сплавов данных марок могут успешно эксплуатироваться в условиях повышенных температур и контактировать даже с очень агрессивными средами. Составными элементами таких сплавов, которые и определяют их уникальные характеристики, являются: хром (16-18%), молибден (2-3%), никель (12-14%), углерод (0,1%), кремний (0,8%), медь (0,3%), титан (0,7%), марганец (2%), сера (0,02%), фосфор (0,035%). В других странах эти марки обозначаются иначе, в частности: в Китае — OCr18Ni12Mo2Ti, в Японии — SUS316Ti, в США — 316Ti, во Франции — Z6CNDT17-12.

- 08Х18Н10, 08Х18Н9: данные марки стали используются для производства труб различных сечений, элементов печного оборудования, на предприятиях химической промышленности. В состав таких сталей входят: хром (17-19%), титан (0,5%), никель (8-10%), углерод (0,8%).

Воздуховоды из нержавеющей стали

- 10Х23Н18: нержавеющие стали данной марки относятся к категории жаропрочных. При их использовании следует иметь в виду, что при выполнении их отпуска они могут становиться хрупкими. В состав сталей данной марки входят: хром (22-25%), никель (17-20%), марганец (2%), кремний (1%).

- 08Х18Н10Т: изделия из нержавейки данной марки хорошо свариваются даже без предварительного подогрева и не утрачивают своей коррозионностойкости даже при высоких температурах. Недостаточно высокая прочность, которой отличаются стали данной марки, легко улучшается путем их термической обработки, которую рекомендует выполнять и ГОСТ 5632-72.

- 06ХН28МДТ: уникальная марка стали, сварные конструкции из которой способны успешно эксплуатироваться даже в очень агрессивных средах. Состав данной марки коррозионностойкой стали включает в себя: хром (22-25%), никель (26-29%), медь (2,5-3,5%).

- 12Х18Н10Т: изделия из данной марки стали, отличающейся высокой термической устойчивостью и исключительной ударной вязкостью, преимущественно используются на предприятиях по переработке нефти, в химической, целлюлозно-бумажной промышленности, а также в строительстве.

Таблица соответствий основных марок нержавеющих сталей и химический состав

К маркам нержавеющей стали с мартенситной структурой относятся: 40Х13, 20Х13, 12Х13, 30Х13. Изделия из данных марок нержавейки нельзя соединять методом сваривания, из них, в основном, изготавливают режущий и измерительный инструмент, рессорные элементы. Большими преимуществами таких изделий является практически полное отсутствие в них внутренних дефектов (флокенов), к тому же, они не становятся более хрупкими после выполнения отпуска.

К коррозионностойким сталям с ферритной структурой относятся: 08Х17, 08Х18Т1, 08Х13. Из стали данных марок не рекомендуется изготавливать детали, которые будут испытывать значительные ударные нагрузки и эксплуатироваться при пониженных температурах.

Для того чтобы разобраться в качественном и количественном составе нержавеющей стали, достаточно расшифровать ее марку. Алгоритм такой расшифровки достаточно прост:

- по первому числу, стоящему в марке стали, определяют количественное содержание в ней основного после железа элемента — углерода (исчисляется в сотых долях процента);

- содержание в составе стали других элементов (исчисляются в целых процентах), определяют по цифрам, стоящим за литерами, которыми такие элементы и обозначают (Х — хром, Н — никель, М — молибден и т.д.).

Широкий ассортимент марок нержавеющей стали позволяет найти оптимальный для себя вариант. Следует учитывать, что отдельные виды нержавейки могу взаимозаменяться в определенных пределах. Если при выборе стали возникли трудности, нужно обращаться к техническим консультантам специализированных фирм.

Состав и структура

Основа — железо. Дополнительные компоненты:

- Углерод (0,2%). От данного компонента зависит прочность, твердость сплава. Чем его больше, тем выше эти показатели, но при этом снижается пластичность.

- Марганец (0,6%). Это сильный раскислитель. При его добавлении снижается количество серы в составе. Увеличивает показатель прочности, износоустойчивости у поверхности структуры сплава. Улучшает ковку, сварку металла.

- Кремний (0,35%). Сильный раскислитель. Добавляется для уменьшения содержания азота, кислорода, водорода. Это снижает количество пор, газовых раковин, которые негативно влияют на прочность.

- Медь (0,3%), хром (0,2%), никель (0,3%). Эти компоненты нужны для повышения устойчивости к образованию ржавчины, увеличения механической стойкости.

- Сера (0,04%), фосфор (0,035%). Вредные компоненты, которые ухудшают его технические характеристики, свойства.

От количества дополнительных компонентов зависят свойства, параметры готовой продукции. Для их изменения состав может насыщаться разными легирующими добавками.

Медная проволока

Массовая доля элементов стали 20 по ГОСТ 1050-2013

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | Fe (Железо) |

| 0,17 – 0,24 | 0,17 – 0,37 | 0,35 – 0,65 | < 0,03 | < 0,035 | < 0,25 | < 0,30 | < 0,30 | остальное |

Если массовая доля алюминия не менее 0,02 или вводятся по отдельности или в любом сочетании Ti, V, Nb, Al (Ti + V + Nb + Al < 0,015), то содержание азота не нормируется. Допускается снижение уровня содержания кремния при применении других раскислителей, например, Al, Ti, V, Nb. Допускается снижение уровня содержания марганца при удовлетворении всех требований к механическим свойствам.

Назначение

Конструкционная низколегированная кремнемарганцовистая сталь 09Г2С используется для изготовления элементов и деталей сварных конструкций, работающих под давлением в интервале температур -70 +4250С.

Из стали 09Г2С изготавливается практически вся линейка металлопродукции, а именно балка стальная двутавровая, лист стальной горячекатаный, трубы б/ш и э/с, полоса, круг. Такое широкое применение ст 09Г2С получила благодаря своим механическим, химическим и физическим свойствам. Таким как хорошая свариваемость, воздействия внешним средам, большая прочность при нагрузках.

Зарубежные марки нержавейки

Распространенное обозначение коррозионностойких сталей для США и Европы установлено стандартами AISI. Содержит три цифры, за которыми могут идти одна или несколько букв. Основное значение имеет первая цифра, определяющая класс материала по микроструктуре. Остальные соответствуют порядковому номеру сплава в соответствующей группе. Буквы указывают на особенное содержание компонентов или дополнительных добавках в химическом составе.

Группа 3ХХ

Наиболее востребованная серия нержавеющих сталей, которые относятся к аустенитному классу и являются универсальными в применении. Благодаря значительному содержанию никеля (до 20%) обладают лучшими показателями коррозионной стойкости в условиях повышенных температур. Не магнитные.

- AISI 304

- AISI 310

- AISI 310S

- AISI 316

- AISI 316L

- AISI 316Ti

- AISI 321

Яркий представитель – марка AISI 304 (отечественный аналог 08Х18Н10). Характеризуется хорошей прочностью, износостойкостью, отлично сваривается и поддается обработке. Улучшенный вариант с добавлением 2,5% молибдена – AISI 316 (10Х17Н13М2). Обладает большей прочностью и устойчивостью к химическим воздействиям. Марка стали AISI 316T (10Х17Н13М2Т) усилена титаном для повышения сопротивляемости высокому давлению и температурному воздействию. Нержавейка AISI 321 (12-08Х18Н10Т) востребована для производства бесшовных изделий, так как способна выдерживать температуру до 800 °С без существенного деформирования.

Группа 4ХХ

В эту группу входят мартенситные и ферритные стали. Мартенситные характеризуются повышенным содержанием углерода, хорошей коррозионной стойкостью и жаропрочностью. Твердые, износостойкие, упрочняются с помощью термической обработки, но плохо свариваются и обрабатываются. Ферритные – магнитные, пластичные, хорошо свариваются. Слабые прочностные и антикоррозионные свойства, не упрочняются.

- AISI 409

- AISI 410

- AISI 420

- AISI 430

- AISI 431

Ферритные и мартенситные стали дешевле аустенитных из-за низкого содержания хрома и почти полного отсутствия никеля.

Марки 2ХХ и 9ХХ

200-я серия считается экономным аналогом 300-й. Из нержавеющей стали марки 201 (12Х15Г9НД) производится разнообразная штампованная продукция. Данный материал отличается прочностью и устойчивостью к агрессивным средам. Является самым чистым, поэтому востребован в медицине и пищевой промышленности.

- AISI 201

- AISI 904L

Нержавейку AISI 904L относят к супераустенитным. Благодаря значительным добавкам хрома и никеля она обладает повышенной устойчивостью к воздействию сильноагрессивных сред (например, морской воды). Успешно противостоит межкристаллитной, точечной и щелевой коррозии.

Классификация нержавеющих сталей по хим. составу:

— Хромникелевые Бытовое применение, в том числе кухонная посуда

— Аустенитные Преимущества: Высокая прочность, стойкость к коррозии, пластичность, а также высокая технологичность. Применяется: Конструкционный материал, сварные аппараты для агрессивных сред. Типы стали: 300 серия. AISI 304 — универсально-применяемая марка стали, которая является аналогом 08Х18Н10, содержит 8% никеля и 18% хрома. Имеет стойкость к кислоте и кратковременному повышению температуры до 1000С. Не магнитится! Применяется: вентиляция, дымоходы, хранение и перевозка пищи, химических реактивов. Кухонная посуда, трубы и архитектурная область. AISI 316 — улучшенный аналог AISI 304 с содержанием хрома от 16,5 до 18% и содержанием никеля от 10 до 13%. Такое сочетание AISI 316 значительно улучшает коррозионную стойкость в агрессивной среде. Повышенное содержание молибдена повышает стойкость к щелевой и питтинговой коррозии в хлоре, морской воде и в уксусной кислоте. Более высокая термостойкость и прочность по ползучести. Если есть риск околошовной коррозии, то рекомендуется использовать AISI 316L.

— Аустенито-ферритные Преимущества: Увеличенный предел текучести и отличная свариваемость. Применяется: Авиация, химическое машиностроение, судостроение. Типы стали: 08Х18Г8Н2Т

— Аустенито — мартенситные Преимущества: Технологичность и усиленная прочность. Типы стали: 08Х17Н5М3, 09Х15Н9Ю, 07Х16Н6 и др.

— Хромистые Используются для турбинных лопаток, арматуры крекинг-установок, режущего инструмента, клапанов гидравлических прессов, бытовых предметов, пружин и т.д.

— Мартенситные Преимущества: механические свойства высокие; хорошая стойкость к коррозии в слабоагрессивной среде, такой как слабый кислотный раствор, либо слабый щелочной раствор. Применяется: изготовление режущего инструмента (ножи, упругие конструкции и элементы химической и пищевой промышленности, которые контактируют со слабоагрессивной средой); Типы стали: 40Х13, 30Х13

— Ферритные стали Преимущества: стойкость к коррозии в азотных кислотах, водных растворах аммиака, азотной смеси, аммиачной селитре и других высокоагрессивных средах; Применяется: пищевая промышленность, легкая промышленность, изготовление изделий для окислительных сред, бытовые приборы, теплообменное оборудование в машиностроительной отрасли; Типы стали: 400 серия.

Применение

Основными преимуществами А2 влияющими на выбор данной марки являются технические параметры и себестоимость готовой продукции. Марка А2, в линейке сортового металлопроката занимает нишу среднего и низкого ценового диапазона. Именно это, в сочетании с доступностью различных вариантов механической обработки, отсутствием необходимости дополнительных затрат на проведение термической обработки и нанесения антикоррозийного покрытия, определило выбор в пользу стали А2 при изготовлении крепёжных элементов.

Готовые конструкции, отдельные элементы конструкций, сборочные комплектующие и элементы крепления используются практически во всех отраслях промышленного производства. Пищевая, химическая, нефтегазовая отрасль, машиностроение. Везде, где требуется повышенная надёжность при эксплуатации при повышенных нагрузках и в условиях воздействия агрессивных сред, конструкции в целом и отдельных конкретных узлов и механизмов используются изделия из сталей данной марки.

Как отмечалось выше, при введении в состав сплава ванадия получается сталь повышенной прочности и износоустойчивости. Подобный вариант сплава находит своё применение в производстве комплектующих деталей для рельсового транспорта.

Зная общие технические характеристики стали марки А2 всегда можно сделать выбор в её пользу, если условия эксплуатации стальных конструкций, механизмов и узлов не требуют условий узкой специализации

При соблюдении действующих стандартов, регламентирующих процесс производства, на выходе получают продукт высокого качества по доступной цене, что немаловажно в современной экономической ситуации

Рейтинг: /5 –

голосов

Сталь для туристических и походных ножей

К этой группе относится огромное количество видов и размеров ножей, поскольку для каждого путешественника, туриста или просто любителя побродить по лесу такой нож будет своим. Очень часто выбор ножа с собой в лес или поход перемежается с охотничьими функциями, и определить выбор стали для такого множества задач порой бывает непросто. Сталь должна быть в меру твердой, чтобы достаточно легко точиться и правиться, но при этом держать остроту по возможности долго. Также она должна иметь хорошую ударную вязкость. Всем этим требованиям, как ни странно, удовлетворяет обычная углеродистая сталь: 65Г, ШХ-15 или самая простая У8, У10. По некоторым отзывам, такие стали являются лучшим выбором для рабочих ножей.