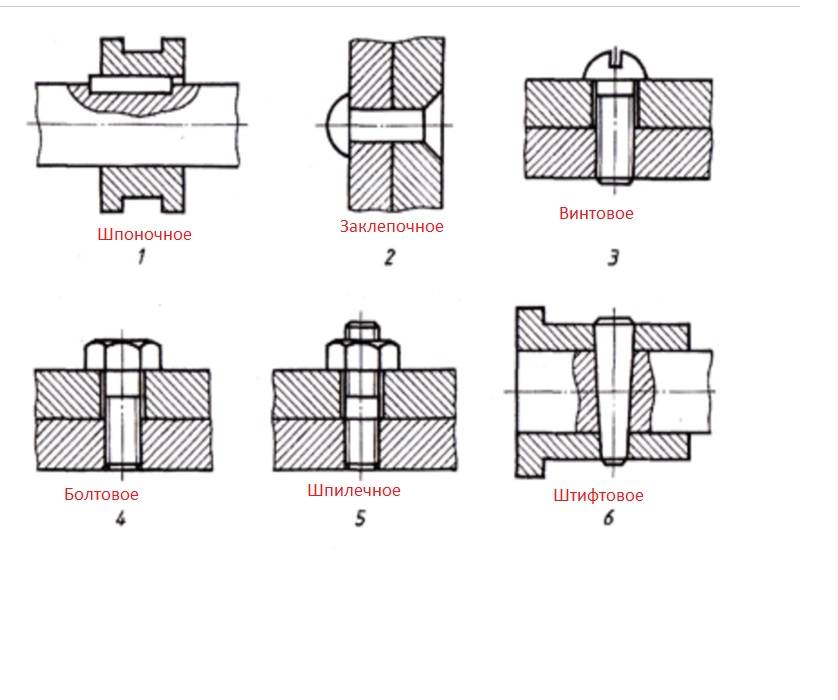

Шпоночное соединение на чертеже

Шпоночное соединение является подвижным, оно состоит из вала, шпонки и ступиц колеса. Вращающий момент передается с помощью шпонки от вала к ступице. Шпоночные соединения могут быть ненапряженными, в которых движение осуществляется призматической или сегментной шпонкой или напряженными, с них используются клиновые шпонки или штифты. Примеры в ГОСТе позволяют начертить детали для каждого типа соединения. Сборочный чертеж должен содержать изображение шпоночного соединения и обозначение диаметра вала, крутящего момента, сечения и длины. К примеру, шпонка 2-20*12*150 обозначает 2 – исполнение, 20*12 размеры сечения, 150-длина.

Шпоночное соединение позволяет легко заменить нужные детали.

Рисунок 3. Шпоночное, заклепочное, болтовое, шпилечное, штифтовое и винтовое соединения

Рисунок 3. Шпоночное, заклепочное, болтовое, шпилечное, штифтовое и винтовое соединения

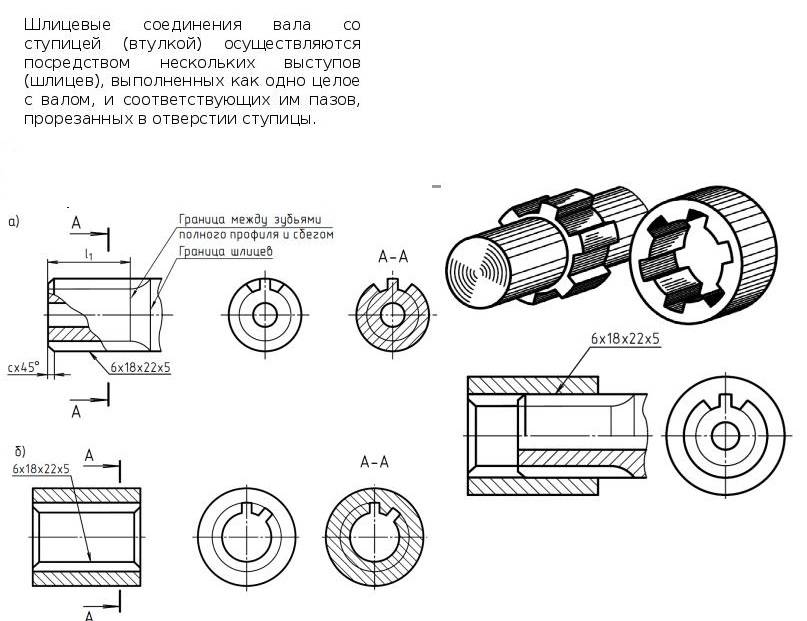

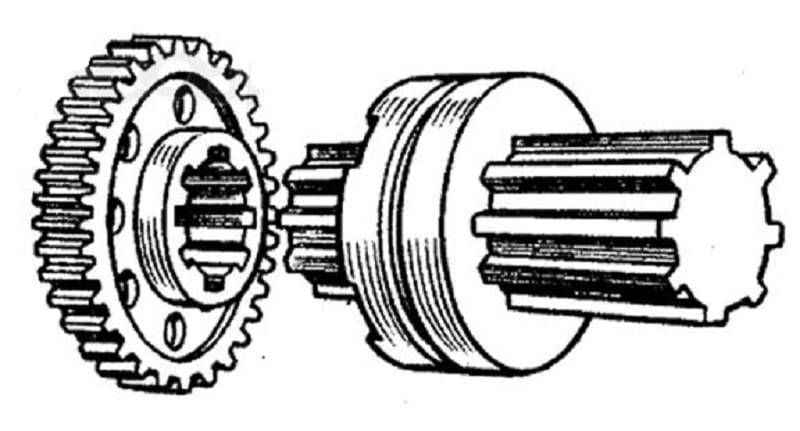

Шлицевое соединение на чертеже

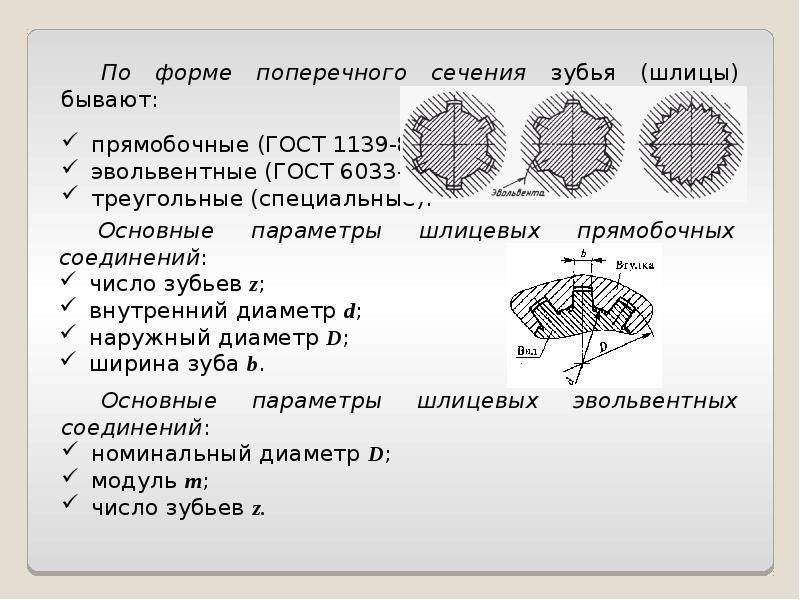

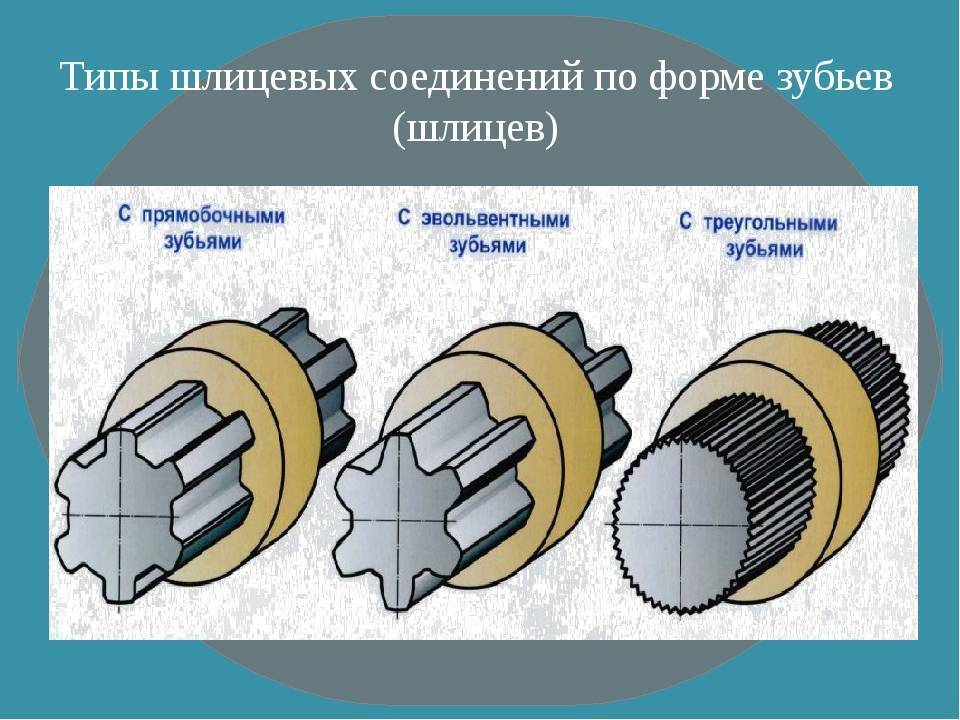

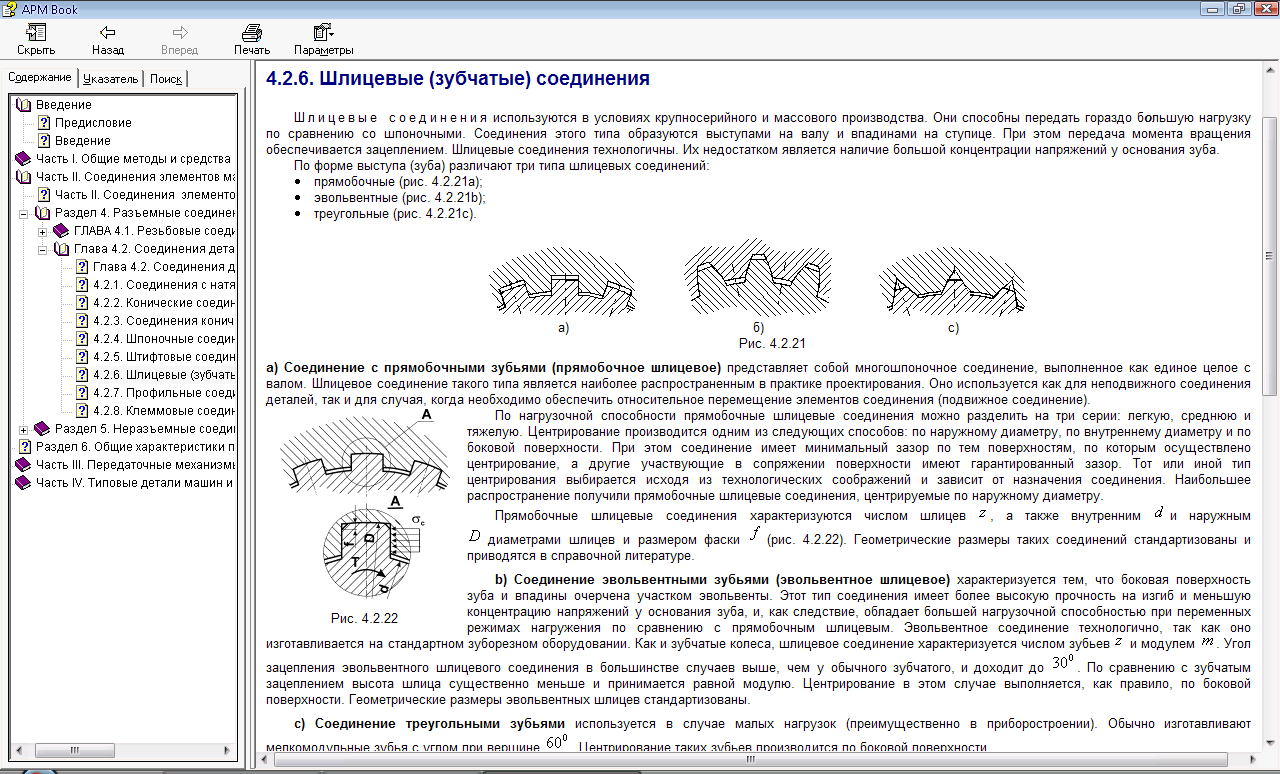

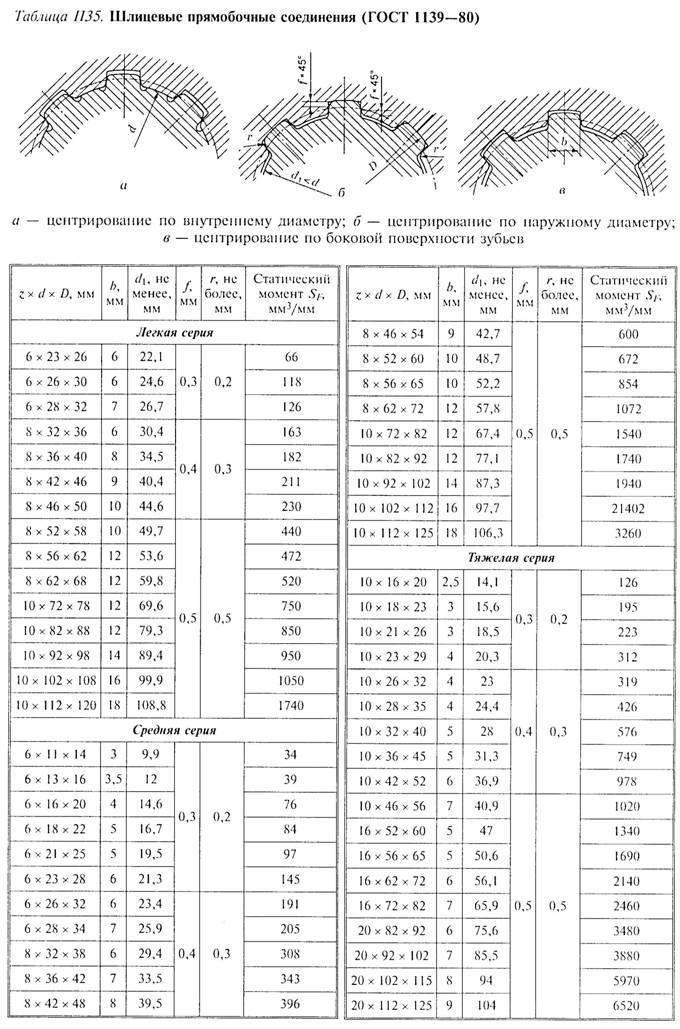

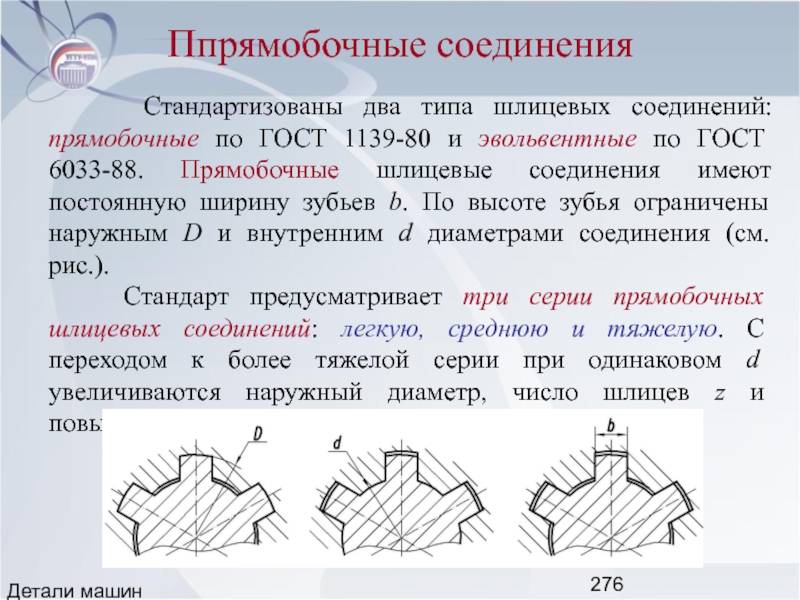

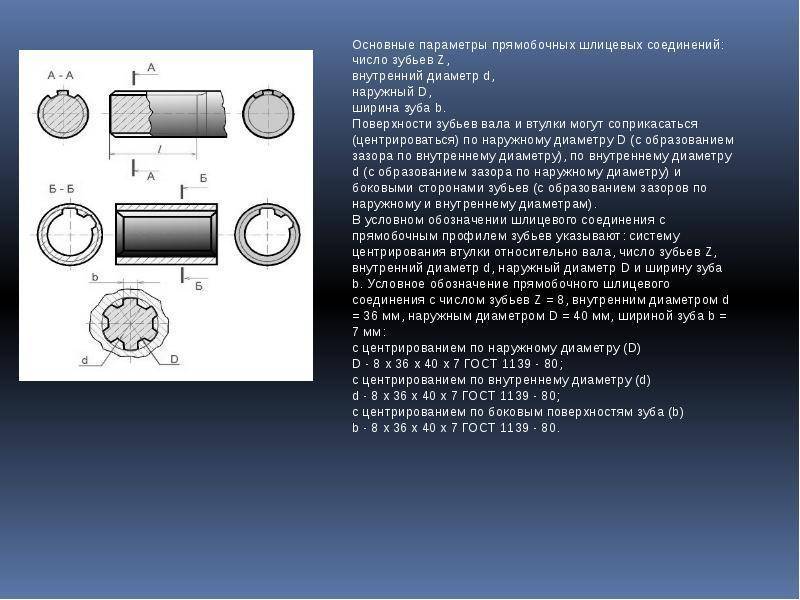

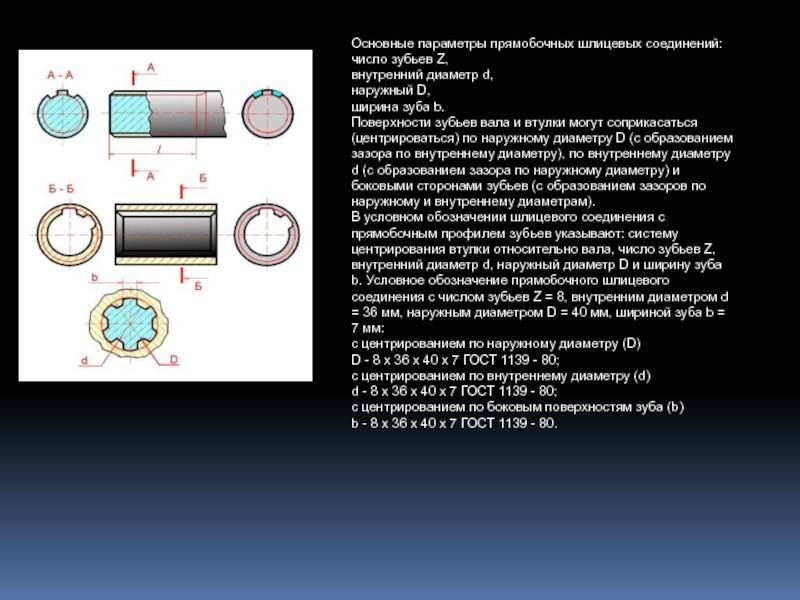

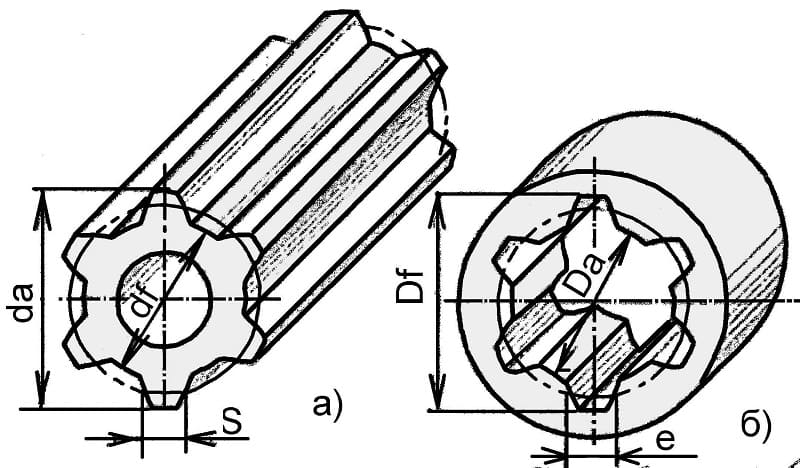

Зубчатое или шлицевое соединение – это соединение вала и отверстия с помощью пазов и выступов, которые расположены на их поверхностях радиально. Такое соединение обеспечивает соосность. Шлицевые соединения по их форме (профилю зуба) бывают прямобочные, эвольвентные и треугольные. Способ центрирования может быть основан на наружном диаметре или внутреннем диаметре зубьев или по их боковым поверхностям.

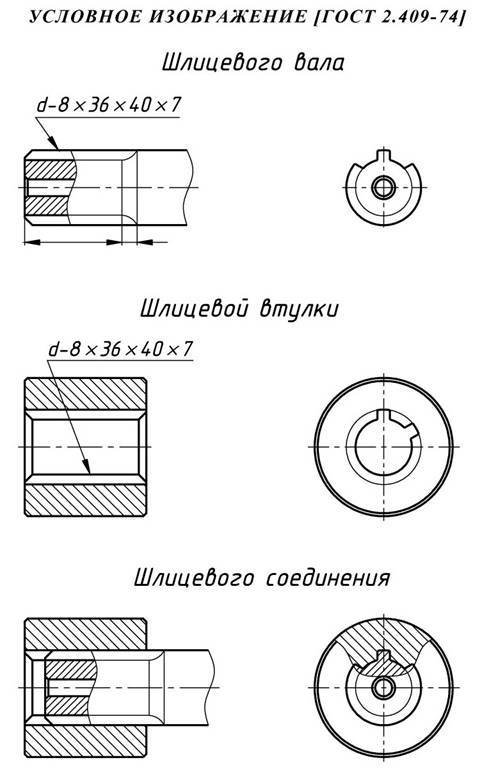

Шлицевое соединение на чертеже согласно правилам выполнения по ГОСТу имеет следующее обозначение: две линии, одна линия номинального профиля, вторая линия впадин шлицев. Правила его выполнения предполагают обозначение шлицевого соединения на полочке выносной линии.

На рисунке ниже показан пример того, как выполнено построение изображения шлицевого соединения.

Рисунок 5. Шлицевое соединение

Рисунок 5. Шлицевое соединение

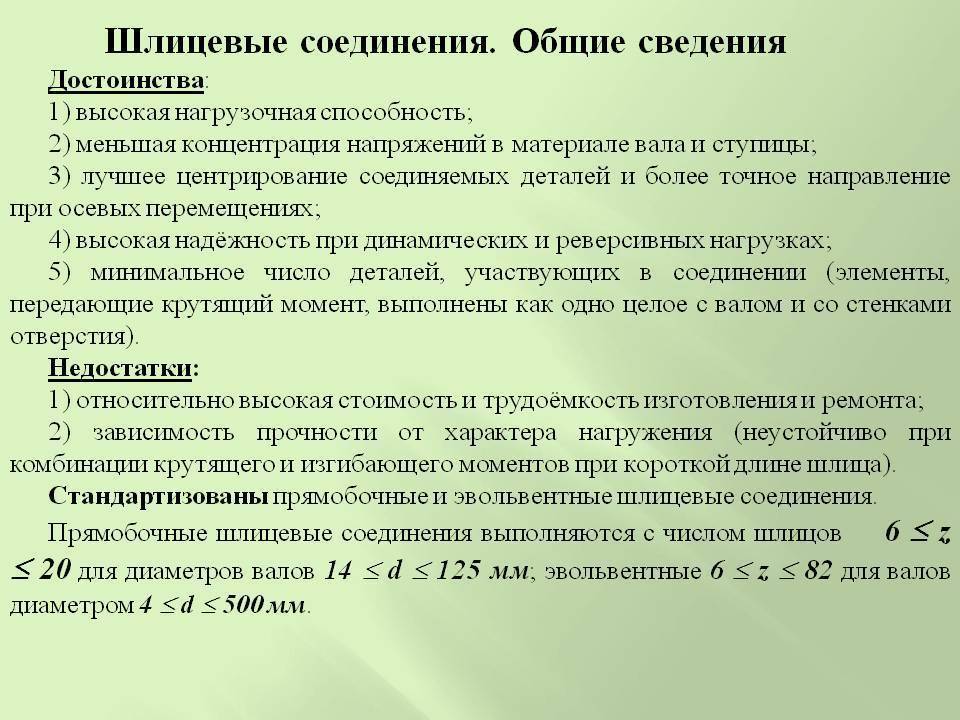

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Государственные стандарты

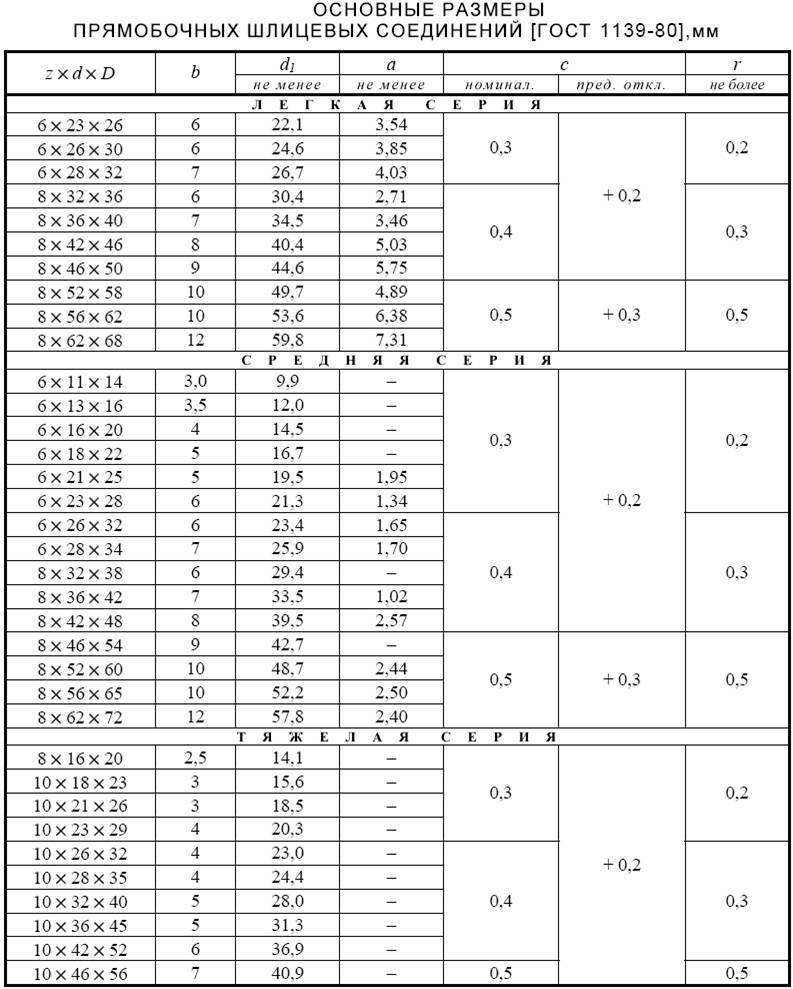

Прямозубые шлицевые валы и втулки изготавливаются согласно ГОСТ 6033-80, которым предусмотрено обозначение шлицов по внутреннему и наружному диаметру валов, с указание способа центровки: D, d, b, количества зубьев, и класса точности изготовления сопрягаемых деталей. Например: d – 8×36H7/h7×40H12×7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – внутренний диаметр;

- H7/h7, H12, D9 поле допуска соответствующих размеров;

- 40 – наружный диаметр;

- 7 – ширина зуба.

Стандарт предусматривает писать характеристики на выносной линии одной строкой без пробелов.

Изображение и изготовление эльвольвентных узлов выполняется по ГОСТ 1139-80, размеры и допуск на детали также располагаются на выносной линии. При этом указывается только характеристика размера центровки. Под линией пишется ГОСТ, по которому изготавливались детали.

В случае треугольного стыкования деталей ссылаются на отраслевой стандарт, указывают угол наклона и количество зубьев.

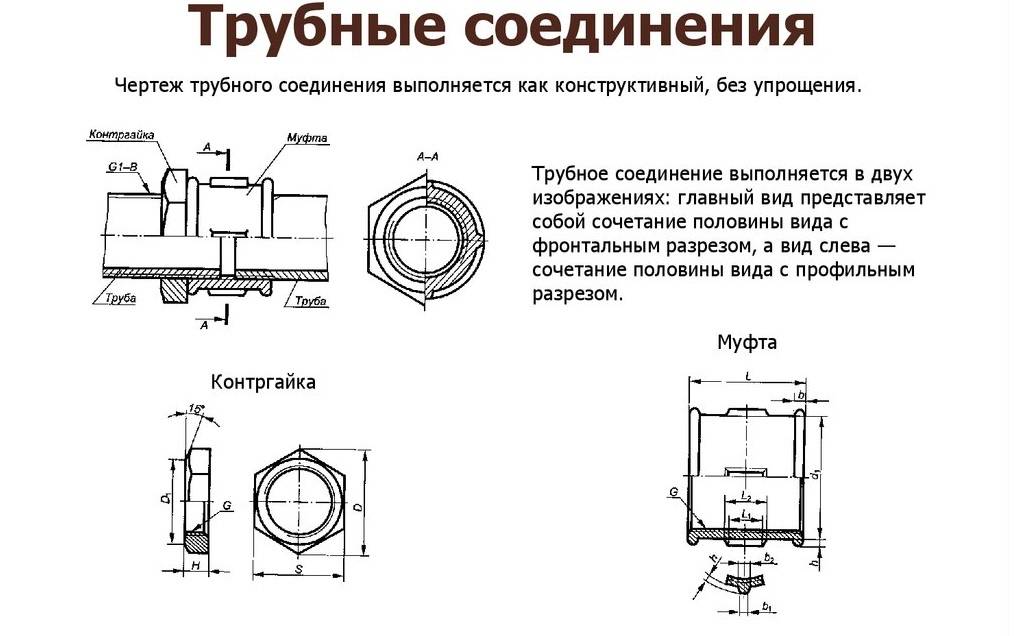

Трубное соединение на чертеже

Трубные соединения выполняются на трубах как с цилиндрической, так и с конической формой. Исходные размеры для вычерчивания – диаметр просвета трубы. Такой тип соединений используется в инженерных системах водоснабжения, отопления и канализации.

Для соединения труб используются разные фитинги, к примеру муфты, тройники, которые позволяют выполнить соединение труб по прямой или под углом. Фитиновое соединение должно иметь длину резьбы больше, чем сумма длины резьбы в отверстии фитинга и величина сбега резьбы на трубе. Инженерная графика при выполнении чертежа предусматривает нанесение всех условных обозначений, в том числе профиль резьбы, шаг, диаметр.

Рисунок 7. Трубное соединение

Рисунок 7. Трубное соединение

Из чего изготавливаются зубчатые колеса и шестерни

Как правило, в основе зубчатого колеса лежит сталь. При этом шестерня должна иметь большую прочность, так как сами колеса могут иметь разные характеристики по прочности.

По этой причине шестерни изготавливаются из разных материалов, а также такие изделия проходят дополнительную термическую обработку и/или комплексную химическую и температурную обработку.

Например, шестерни, которые выполнены из легированной стали, также проходят процесс упрочнения поверхности, в рамках которого может быть использован метод, позволяющий добиться желаемых характеристик (азотирование, цементация или цианирование). Если для изготовления шестерни используется углеродистая сталь, такой материал проходит поверхностную закалку.

Что касается зубьев, для них предельно важна прочность поверхности, а также сердцевина должна быть мягкой и вязкой. Данные характеристики позволяют избежать излома и быстрого износа рабочей нагруженной поверхности. Еще добавим, что колесные пары механизмов, где нет больших нагрузок и высокой частоты вращения, изготавливают из чугуна. Также можно встретить в качестве материала для изготовления колесных пар бронзу, латунь и даже всевозможные виды пластика.

Сами зубчатые колеса выполняются из заготовки, полученной методом литья или штамповки. Затем применяется метод нарезки зубьев. Нарезка осуществляется путем использования методов копирования, обкатки. Метод обкатки дает возможность изготовить зубья разной конфигурации при помощи одного инструмента (долбяк, червячные фрезы, рейка).

Чтобы осуществить нарезку методом копирования, требуются пальцевые фрезы. После нарезки выполняется термическая обработка. Если же нужно зацепление высокой точности, после такой термообработки дополнительно выполняется шлифовка и обкатка.

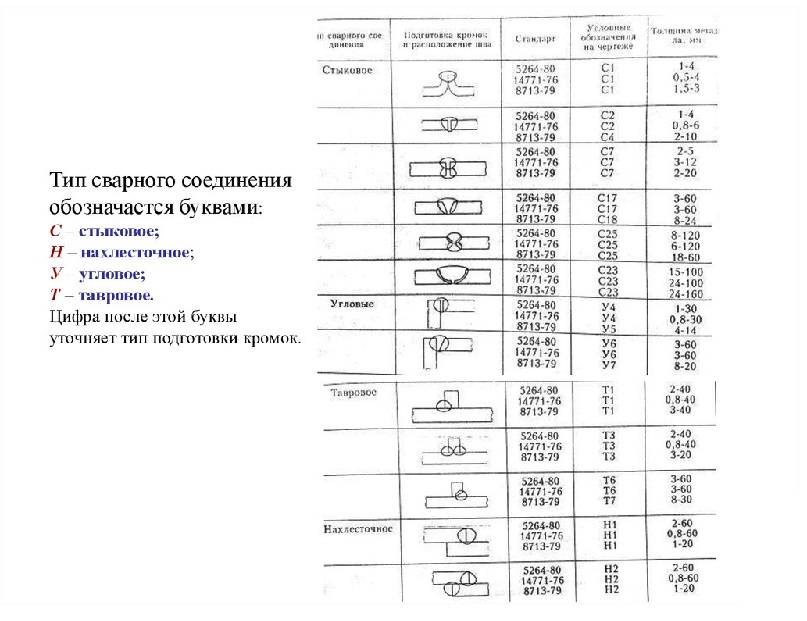

Сварочное соединение на чертеже

Сварные швы часто применяются для соединения металлических конструкций. По ГОСТ 5264-80 различают разные типы и виды соединений, а именно – угловое, стыковое, нахлесточные, тавровое сварное соединение детали, определяемое в зависимости от типа примыкания. Условное обозначение сварного соединения на чертеже не зависит от вида шва, видимый шов показывают сплошной основной линией, а невидимый штриховой линией, как того требует инженерная графика. Для снятия шлака и внутренних напряжений в металле применяется обработка сварного шва.

Сварка может вестись методом ручной дуговой сварки или механизированным способом. На сборочном чертеже, если мы видим одиночную сварную точку, то она обозначается знаком «+».

Примеры швов в виде таблицы показаны на изображении ниже.

Рисунок 4. Виды сварных швов

Рисунок 4. Виды сварных швов

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

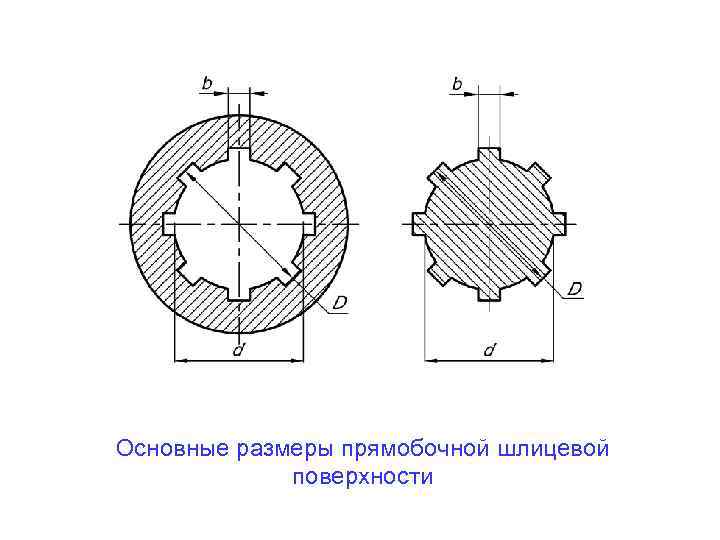

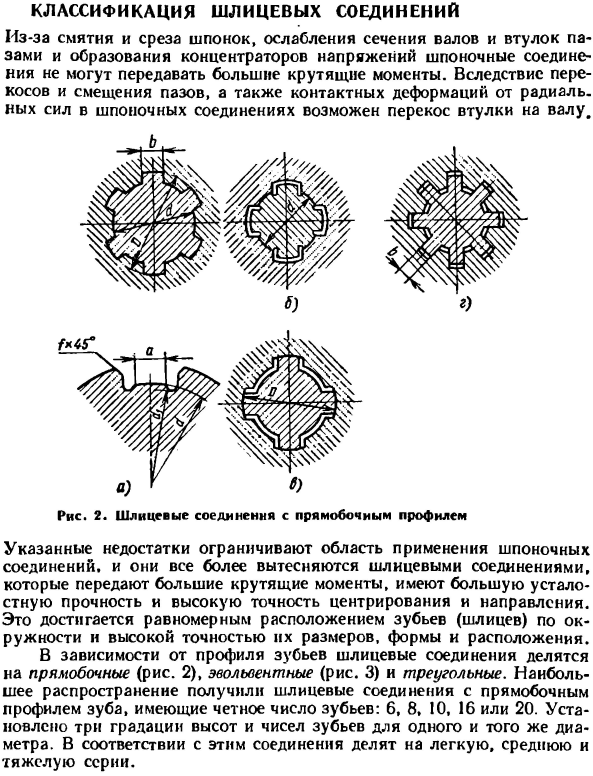

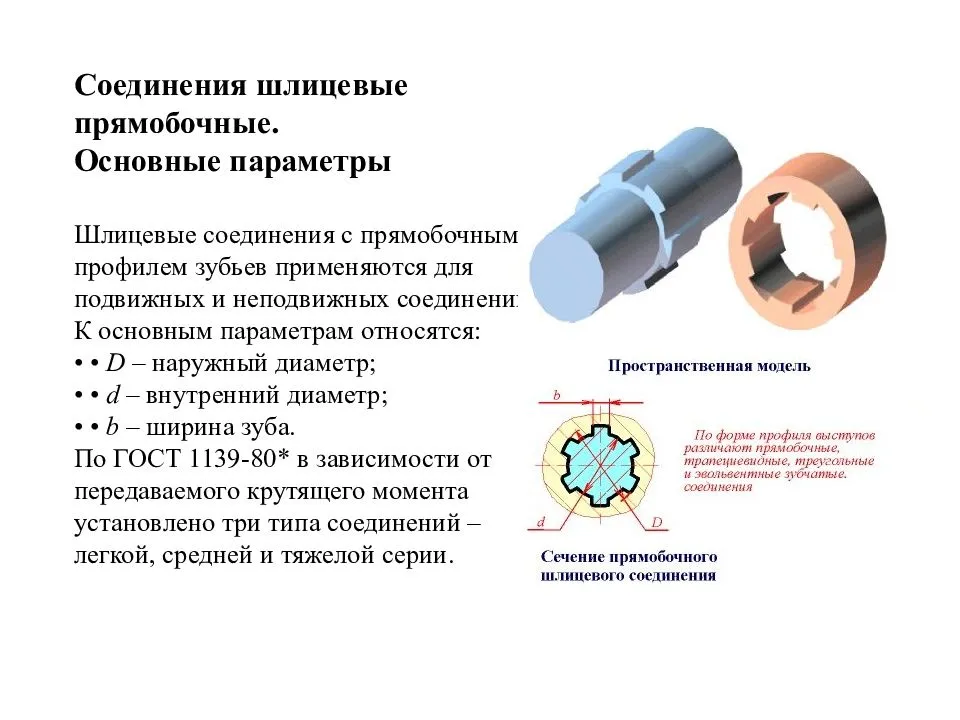

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

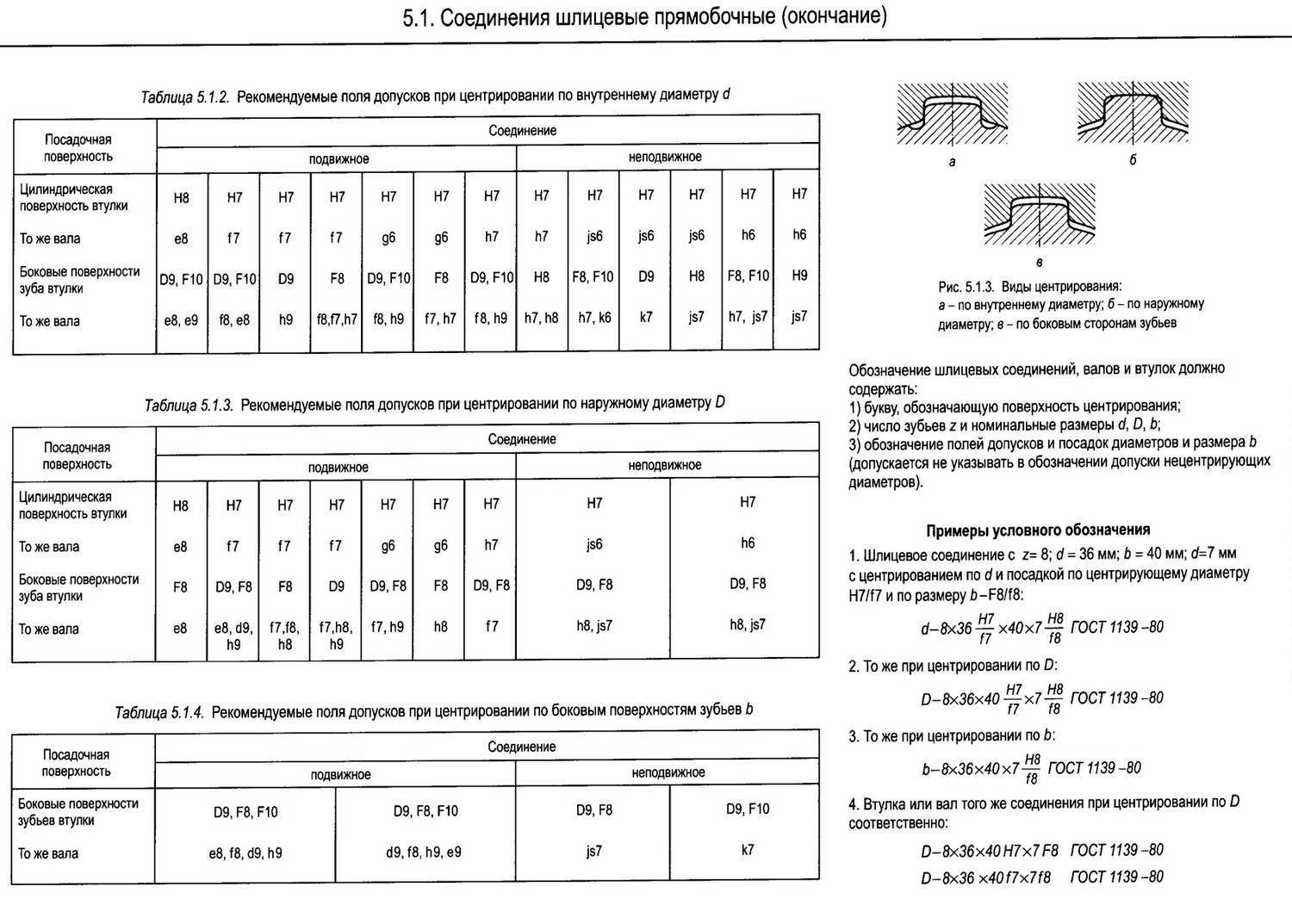

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

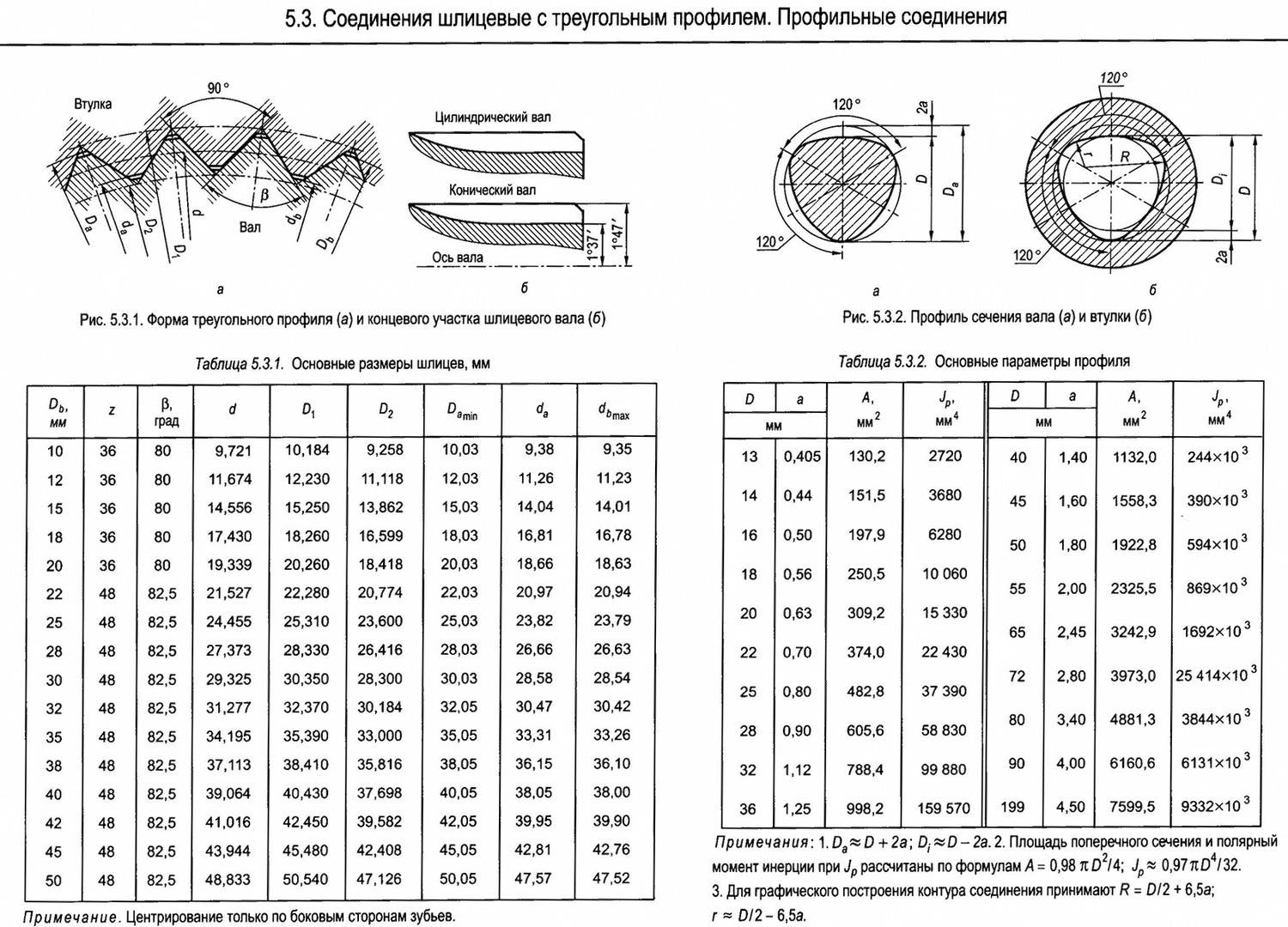

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

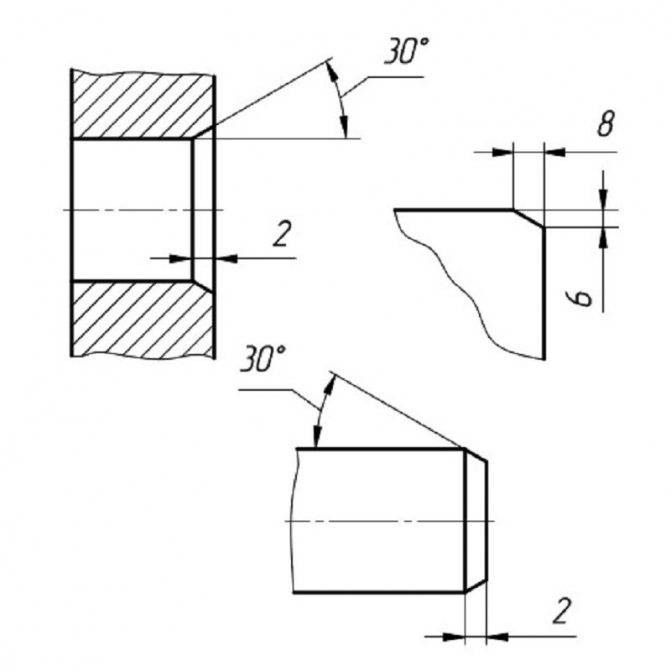

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20-70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

Виды соединений на сборочном чертеже

На сборочном чертеже должны быть представлены изображения сборочной единицы и данные, необходимые для сборки, поэтому все типы соединений, которые используются в детали, отражаются на чертеже и в спецификации.

Другие виды соединений на чертежах

Помимо упомянутых выше соединений, на чертежах можно встретит сшивное соединение (применяется для соединения мягких материалов), зубчатое или шлицевое, клиновое соединение (соединительный элемент – клин с опорной поверхностью с одного конца и прорезью с другого), параллельное соединение, байонетное соединение (к примеру на пожарном рукаве) и другие.