Интрузионный

Название восходит к латинскому слову intrusio – вталкивать, вдавливать. В основе техпроцесса лежит разогрев и расплавление пластмассовых гранул в шнековом механизме, сопровождающийся перемешиванием и гомогенизацией в случае использования разных компонентов. Затем жидкий расплав предварительно вводится в полость пресс-формы и далее, создаётся и выдерживается давление, в процессе которого подаётся дополнительное количество до полного заполнения объёма.

На входе в пресс состав соприкасается со стенками, охлаждается и начинает застывать. Поэтому технология применяется преимущественно для изготовления отливок без сложных, тонких элементов.

Интрузионная технология применяется самостоятельно или в комбинации с инжекционной.

Критерии выбора

Для подбора оптимального варианта жидкого полиуретана следует учитывать следующие факторы:

- материал изготовления гипса или бетона, так как особенности форм влияют на качество (выдержка к шлифовке, температуре и пр.);

- возможность применения в различных производствах, как мелких, так и крупных;

- практичность выполнения, например, заливка или нанесение кистью;

- выбор способа полимеризации;

- работа как с вертикальными, так и горизонтальными плоскостями;

- размеры и параметры матриц;

- желаемая степень тиражестойкости: для масштабных работ нужен дорогостоящий полиуретан с большим показателем, для небольших – подойдёт менее серьёзный вариант.

Где купить

Популярные компаунды можно купить в специализированных строительных отделах или магазинах, а также у официальных представителей или дилеров ведущих производителей подобной продукции. Как правило, на прилавки там не допускаются некачественные или контрафактные смеси от неизвестных компаний. Заодно от консультантов можно получить полезные советы – какие бывают, какой фирмы лучше, как смешивать, сколько стоит.

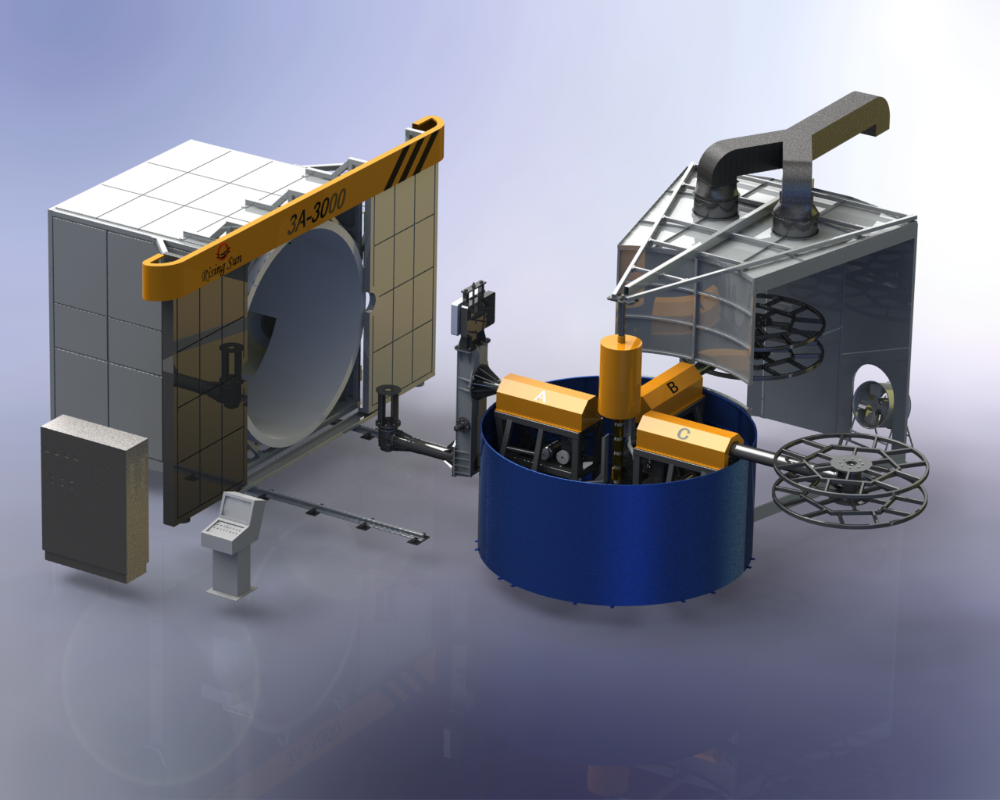

Ротационная формовка

Ротационная формовка – это довольно простой техпроцесс, имеющий ряд преимуществ, который позволяет занимать этой технологии одно из лидирующих мест на рынке переработки пластмасс.

Такая обработка пластмассы позволяет:

- Выполнять литье полых деталей.

- Производить детали с объемом более 35 кубометров.

- Выполнять детали сложно формы и при этом изменять толщину стенки без изменения формы детали.

- Возможность армирования пластмассовых изделий металлическими деталями.

- Конструкция машины позволяет одновременно производить несколько деталей.

- Конструкция отливаемых деталей может содержать в своем составе клапана, резьбовые соединения и пр.

Процесс ротационного литья состоит из нескольких этапов.

- Приготовленный (просушенный) полимер загружают в форму. Как правило, для ротационной формовки применяют полиэтилен низкого давления.

- Придание формы изделию в камере нагрева. Камера вращается в двух плоскостях со скоростью 10 оборотов в минуту. Полимер становиться жидким и равномерно распределяется по форме.

По истечении времени, определенного технологическим процессом, на камеру нагрева подают охлаждение. Для этого применяют техническую воду или принудительный обдув воздухом. Между тем вращение продолжается до того момента, пока пластик не застынет. Готовое изделие можно доставать только после того, как изделие остынет и примет окончательную форму.

Изделия ротационной формовки

Методом ротационного литья производят канистры, контейнеры, лодки многую другую продукцию, которая может быть использована и в быту, и в промышленности.Особенности производства некоторых изделийРотационное литье широко применяют при производстве емкость для жидкостей как воды, так и технических составов. Для производства такой продукции применяют полиэтилен низкого давления (ПНД). Размеры производимых изделий ограничены только размерами самой машины.

Своеобразный мировой рекорд установлен в США, где за одну операцию была изготовлена емкость, вмещающая 151 тысячу литров жидкости.

Принцип ротационного формования

С помощью ротационного литья производят емкости и компоненты, используемые в системах подачи питьевой и технической воды. Дренажных устройствах, системах подачи сыпучих грузов и пр.

Обработка полиуретана на устройствах ротационного литья

Полиуретан применяют во многих машинах и устройствах, его широко применяют в обувной промышленности, при производстве узлов качения и пр. Для обработки полиуретана применяют несколько методов литья. Один из них это ротационное литье полиуретана.Ротационный метод обработки полиуретана позволяет покрывать детали до 8-ми метров в длину и 2-х метров в диаметре. Такой способ нанесения покрытия называют гуммированием. Его твердость составляет 60 – 70 ед. по Шору.

Для гуммирования валов нет необходимости в использовании каких-либо форм. Для нанесения полиуретана применяют специальные дозаторы, подающие материал непосредственно на поверхность вала. Процесс не требует дополнительного нагрева. Использование ротационного метода литья резины – это процесс малоотходен, не требует большого количества электричества. Кстати, для процесса нанесения резины можно использовать модернизированный токарный станок.Ротационное оборудование, как правило, оснащается компьютером, который регулирует вращение барабана, скорость подачи смеси и параметры подачи. Полиуретан подается на вал в виде ленты определенной толщины и поэтому возможно потребуется не один проход подающей головки вдоль детали.

Соображения по дизайну [ править ]

Проектирование ротационного формования править

Еще одно соображение касается углов уклона. Они необходимы для извлечения изделия из формы. На внешних стенах может работать угол наклона 1 ° (при условии отсутствия шероховатой поверхности или отверстий). На внутренних стенах, например внутри корпуса лодки, может потребоваться угол наклона 5 °. Это происходит из-за усадки и возможного коробления детали.

Еще одно соображение касается структурных опорных ребер. Хотя сплошные ребра могут быть желательными и достижимыми при литье под давлением и других процессах, полое ребро является лучшим решением для ротационного формования. Сплошное ребро может быть получено путем вставки готовой детали в форму, но это увеличивает стоимость.

Ротационное формование отлично подходит для изготовления полых деталей

Однако при этом необходимо соблюдать осторожность. Когда глубина выемки больше ширины, могут возникнуть проблемы с равномерным нагревом и охлаждением. Кроме того, между параллельными стенками должно быть оставлено достаточно места, чтобы поток расплава мог правильно перемещаться по форме

В противном случае может возникнуть перевязка. Желательный сценарий с параллельными стенками должен иметь зазор, по крайней мере, в три раза превышающий номинальную толщину стенки, причем оптимальной является пятикратная номинальная толщина стенки. Также следует учитывать острые углы для параллельных стен. При углах менее 45 ° могут возникать перемычки, перемычки и пустоты

Кроме того, между параллельными стенками должно быть оставлено достаточно места, чтобы поток расплава мог правильно перемещаться по форме. В противном случае может возникнуть перевязка. Желательный сценарий с параллельными стенками должен иметь зазор, по крайней мере, в три раза превышающий номинальную толщину стенки, причем оптимальной является пятикратная номинальная толщина стенки. Также следует учитывать острые углы для параллельных стен. При углах менее 45 ° могут возникать перемычки, перемычки и пустоты.

Существенные ограничения и соображения править

Еще одно соображение – это плавление материалов. Некоторые материалы, такие как нейлон , требуют большего радиуса, чем другие материалы. Решающим фактором может быть жесткость установленного материала. При использовании непрочного материала могут потребоваться дополнительные структурные меры и меры по укреплению.

Толщина стенки править

Одним из преимуществ ротационного формования является возможность экспериментировать, особенно с толщиной стенок. Стоимость полностью зависит от толщины стенок, при этом более толстые стенки дороже и требуют больше времени для производства. Хотя стена может иметь практически любую толщину, дизайнеры должны помнить, что чем толще стена, тем больше потребуется материала и времени, что увеличивает затраты. В некоторых случаях пластмассы могут разрушаться из-за продолжительных периодов воздействия высокой температуры. Различные материалы имеют разную теплопроводность , что означает, что они требуют разного времени в камере нагрева и камере охлаждения. В идеале деталь будет протестирована на использование минимальной толщины, необходимой для применения. Затем этот минимум будет установлен как номинальная толщина.

Для проектировщика, хотя возможна переменная толщина, требуется процесс, называемый остановкой вращения. Этот процесс ограничен тем, что только одна сторона формы может быть толще других. После того, как форма вращается и все поверхности в достаточной степени покрываются потоком расплава, вращение прекращается, и потоку расплава дают возможность скапливаться на дне полости формы.

Толщина стенки также важна для угловых радиусов. Большие внешние радиусы предпочтительнее малых. Также предпочтительны большие внутренние радиусы по сравнению с маленькими внутренними радиусами. Это обеспечивает более равномерный поток материала и более равномерную толщину стенок. Однако внешний угол обычно сильнее внутреннего.

Ротоформовочный станок своими руками

Ротоформовочный станок своими руками

#1 Сообщение JohnStunner » 15 сен 2014, 00:20

Друзья, у нас есть небольшое пластиковое производство — делаем емкости из PPR листов. Пришли к тому, что нам нужна ротоформовка. Приглядевшись к станкам понял, что на рынке продается либо самопал, за который платить большие деньги жалко, при наличии технического склада ума, либо западные образцы техники, которые сильно не по карману. Было принято решение попробовать собрать станок самим по образцам отечественного самопала, которые мы в изобилии понаблюдали на разных производствах. В общем и целом конструкция станка проста и понятна. Камера, печка, вращающаяся основа для формы, блок управления. Конструкцию решили делать челночную, как наиболее понятную и простую для нас. Но по ходу подготовительных работ возникла масса вопросов: как эффективно организовать циркуляцию горячего воздуха, какой объем печки нужен, как правильно установить горелку и какую (газ/дизель) и т.п.

Может быть есть на форуме добрый человек (а, может, и не один) , который даст консультацию по устройству подобных станков?

Ротационное формование (литьё) — метод изготовления тонкостенных полых изделий во вращающейся форме: заполненная порошкообразным или гранулированным материалом закрытая металлическая форма вращается вокруг двух и более пересекающихся осей. При этом происходит распределение сырьевого материала по внутренней поверхности полости формы, а одновременный нагрев формы способствует его расплавлению с образованием тонкого покрытия в виде оболочки.

Фиксация формы и размеров получаемого полого изделия достигается охлаждением расплавленного материала.

Полиуретаны

Бывают разной твердости, могут использоваться так же для литья бетона. Яркие цвета могут быть достигнуты добавлением пигментов.

Полиуретан – это пластичный материал, который существует в разных формах. Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Также, полиуретан является эластомером, материалом, который после растяжения возвращается в свое исходное состояние. Полиуретан также устойчив к контакту с химическими жидкостями, маслами, ультрафиолетовыми лучами, бактериями и грибками.

Самый распространенный способ производства изделий из полиуретана – это литье. С его помощью изготавливаются такие продукты как втулки, манжеты, кольца, подшипники, самосмазывающиеся детали, запчасти подвески, уплотнительные элементы для гидравлических и пневматических механизмов.

В создании изделий из данного полимера методом литья применяются три технологии: ротационное литье, свободное литье в форму и литье под давлением.

Выбор формы для литья полиуретанов зависит от планируемого тирада изделий — в силиконовые формы мы выполняем периодическое, небольшое количество изделий, а в пресс-формы льем большие, ежемесячные тиражи.

Полиуретаны — это недорогой эластомер с выдающимися техническими характеристиками, которые сочетают в себе эксплуатационные преимущества высокотехнологичных пластиков, металлов и керамики, а также упругость и гибкость резины.

- Отливки из полиуретана стойкие к истиранию, упругие и устойчивы к маслам и жирам. Полиуретаны часто выбираются в тех случаях, когда речь идет о стойкости к механическому воздействию: растяжению, несущей нагрузки, ударам, разрывам, сжатию и долгопрочности.

- Литые полиуретаны — это прочные, эластичные материалы, которые долгое время могут сохранять первоначальную форму.

- Полиуретан не взаимодействует с другими материалами и поэтому его можно применять в связке со сталью, алюминием, стекловолокном и пластиком.

- Детали из полиуретана можно изготовить с различной твердостью по Шору.

- В отличие от пластика, полиуретан менее хрупкий, поэтому его предпочтительно выбирать при высоких нагрузках на производстве.

Разместить заказ на литье полиуретанов вы можете по электронной почтеВыбор силикона для формы

Силикон так же бывает разной твердости и подбирается в зависимости от технологии литья. Он может использоваться для формования абсолютно разных материалов от воска до бетона. Так же есть силикон для снятия форм с лица, рук и других частей тела человека.

Инжекционный метод

Название ведёт начало от латинского слова inject, что означает впрыснуть. При формовке пластическая масса впрыскивается в литейную форму и там застывает. Во время затвердевания для получения необходимой прочности литой продукции надо обязательно поддерживать определённое сжатие. Для обеспечения этого требования процесс должен проходить быстро, чтобы успели заполниться все уголки полости до начала застывания смеси. Это обязательное условие достижения качественного формования. Таким способом получают детали с различной толщиной стенок и мелким рельефом поверхности.

При изготовлении крупногабаритных отливок с тонкими стенками вязкость расплава может препятствовать его нормальному растеканию с требуемым для обеспечения качества давлением. В этом случае рекомендуется применять подачу смеси в полость одновременно с нескольких точек – через разные литники. Иногда для этого могут быть задействованы несколько инъекционных установок.

Это увеличивает стоимость оборудования и оправдано в крупносерийном и массовом производстве. Например, изготовление пластиковых панелей салона в автомобилестроении.

Составляющие впрыскиваются в пресс-форму из так называемого материального цилиндра (ЛМ), усилие создаётся поршнем. Объём изначально рассчитывается так, чтобы расплав без остатка заполнил полость и литниковую систему.

Роль форточки

Каждая форма оснащена как минимум одним вентиляционным отверстием.

Вентиляционное отверстие предназначено для поддержания баланса давления внутри формы. При нагревании вентиляционное отверстие выводит газовую атмосферу за пределы формы. При охлаждении воздух попадает в форму и, таким образом, предотвращает депрессию детали. Забитое вентиляционное отверстие может вызвать пузырение детали на стыковых поверхностях. Во время охлаждения заблокированное вентиляционное отверстие может вызвать поверхностные пузыри на разделительных поверхностях, а также вызвать деформацию из-за разрушения стенок детали под вакуумом. Вогнутые стенки показывают отсутствие давления внутри детали во время охлаждения. Поддержание хорошего состояния вентиляционных отверстий осуществляется в каждом цикле при разгрузке формованной детали перед закрытием формы, в которую повторно загружается сырье. Положение вентиляционного отверстия предпочтительно центрируется на той части детали, которая будет подвергаться трансформации перед использованием. Поскольку вентиляционное отверстие центрировано относительно обрабатываемой детали, его отпечаток может использоваться для центрирования или направления инструмента трансформации. Длину вентиляционного отверстия выбирают таким образом, чтобы он располагался в центре комнаты, не соприкасаясь с противоположной стеной, и имел достаточную длину, чтобы пересечь волну, образованную расплавленным материалом. Слишком короткое вентиляционное отверстие рискует не выполнять свою роль при затвердевании материала, что, таким образом, будет препятствовать ему.

Распространенное использование для литья под давлением

Литье под давлением обычно используется для изготовления больших объемов нестандартных пластиковых деталей. Большие термопластавтоматы могут формовать детали автомобилей. Оборудование меньшего размера может производить очень точные пластиковые детали для хирургических операций. Кроме того, существует множество типов пластических смол и добавок, которые можно использовать в процессе литья под давлением, что увеличивает его гибкость для дизайнеров и инженеров.

Формы для литья под давлением, которые обычно изготавливаются из стали или алюминия, имеют высокую стоимость. Однако стоимость одной детали очень экономична, если вам нужно несколько тысяч деталей в год.

При литье под давлением на оснастку обычно уходит 12–16 недель, а на производство еще до четырех недель.

Выдувное формование

Выдувное формование – это метод изготовления полых тонкостенных пластиковых деталей на заказ. Он в основном используется для изготовления изделий с однородной толщиной стенок и там, где важна форма. Процесс основан на том же принципе, что и выдувание стекла.

Выдувные машины нагревают пластик и впрыскивают воздух, надувая горячий пластик, как воздушный шар. Пластик выдувается в форму и по мере расширения прижимается к стенкам формы, принимая ее форму. После того, как пластиковый «баллон» заполнит форму, он охлаждается и затвердевает, и деталь выталкивается. Весь процесс занимает менее двух минут, поэтому в среднем за 12 часов в день можно произвести около 1440 изделий.

Распространенное применение выдувного формования

Процесс выдувного формования в большинстве случаев используется для изготовления бутылок, пластиковых бочек и топливных баков. Если вам нужно сто тысяч пластиковых бутылок, этот процесс для вас. Выдувное формование является быстрым и экономичным, поскольку сама форма стоит меньше, чем литье под давлением, но больше, чем ротационное формование иногда в 6-7 раз дороже, чем инструмент для роторного формования.

Компрессионное формование

Нагретый пластик помещают на одну половину нагретой формы, а затем прессуют второй половинкой. Обычно пластик поставляется в листах, но может быть и другой формы. После того, как пластик получил нужную форму, форму и саму деталь охлаждают, обрезают и извлекают из формы.

Распространенное использование компрессионного формования

Лучшее применение компрессионного формования – замена металлических деталей пластиковыми. В основном данная технология используется для мелких деталей и продуктов в очень больших объемах. В автомобильной промышленности широко используется компрессионное формование, поскольку конечные продукты очень прочны и долговечны.

Первоначальная стоимость пресс-формы довольно велика и зависит, среди прочего, от нескольких факторов, включая количество полостей, размер и сложность деталей. Но стоимость каждой отдельной детали низка на больших объемах производства.

Экструзионное формование

Экструзионное формование аналогично литью под давлением, за исключением того, что получают длинную непрерывную форму. Еще одно отличие экструзионного формования заключается в том, что в этом процессе используется «штамп», а не «пресс-форма».

Экструдированные детали изготавливаются путем выдавливания горячего сырья через специальный штамп.

В то время как другие формы формования используют экструзию для получения пластиковых смол в пресс-форме, в этом процессе расплавленный пластик экструдируется непосредственно в пресс-форму.

Распространенное использование экструзионного формования

Детали из экструзии имеют фиксированный профиль поперечного сечения. Примеры экструдированных продуктов включают трубы из ПВХ, соломинки и шланги. Детали не обязательно должны быть круглыми, но они должны иметь одинаковую форму по длине детали.

Стоимость экструзионного формования относительно невысока по сравнению с другими процессами формования из-за простоты штампа и самих машин.

Однако природа процесса экструзионного формования ограничивает виды продуктов, которые могут быть изготовлены с помощью этой технологии.

Установка вставок

При окончательном использовании роторноформованные детали часто приходится фиксировать или дополнять другими узлами и оборудованием. Эту функцию обеспечивают вставки, отлитые из пластика.

При исследовании формы вставок необходимо учитывать прикладываемые механические напряжения. Эти ограничения в основном бывают двух порядков: вращение и разрыв.

Обслуживание вставок может быть жестким или гибким. Будет предпочтительна гибкая сборка, которая во время охлаждения детали в пресс-форме будет частично предотвращать деформацию. Гибкая сборка осуществляется путем навинчивания пружины на удерживающий стержень вставки. Преимущество двоякое: вставка прижимается к стенке формы, и во время охлаждения деталь испытывает меньший удерживающий эффект, который часто является источником непредвиденной деформации.

В алюминиевых формах необходимо обеспечить проход формы стальной бочкой. Последовательная сборка и разборка будет иметь вредный абразивный эффект. Увеличиваясь за счет трения, фиксирующий канал может вызвать попадание воздуха, вредного для процесса. В случае вставок, которые необходимо держать подальше от стенки формы для полного включения, предусмотрена дополнительная гладкая вставка, которая будет удалена во время извлечения из формы или потеряна в материале.

Какая бывает конструкция?

- Центрифуга. Используется круглая емкость с отверстием для загрузки тушек. Билы, расположенные на дне и боках бочки, убирают перья во время вращения днища. По ходу работы в емкость поступает вода, чтобы усилить продуктивность процесса. Такая конструкция подойдет для некрупной живности — не больше утки.

- Барабан. Используется барабан с «щупальцами» — его вращает мотор. Тушку просто подносят к вращающемуся барабану и прижимают. Этот вариант удобен для большой птицы.

- Электрический инструмент. Эта машинка с насадкой практически не требует вложений. На вращающийся инструмент надевают насадку с «щупальцами». Его подносят к ошпаренной тушке. Недостаток этого варианта — быстро устают руки.

При использовании первого варианта — центрифуги, можно ощипать 30 кур.

Особенности изготовления полиуретана

Популярно применение ненатурального камня в наружной облицовке строений и в интерьере. Большое количество различных форм для его приготовления и строительных спецсмесей позволяет создавать необычные дизайнерские решения. Чтобы изготовить камень из полиуретана, необходимо ознакомиться с инструкцией.

Важно! Для качественных шаблонов, которые способны в точности передавать текстуру естественного материала, применяют жидкий пенополиуретан. Является уникальным материалом, который отличает устойчивость к изнашиванию, коррозии и эластичностью

Также может выдерживать значительные нагрузки механического характера.

Изделия из полиуретана изготавливают посредством холодной полимеризации. Используется раствор для формирования 2-компонентных соединений. Невзирая на относительную простоту метода, чтобы создать надежную модель, понадобятся определенные навыки. Чтобы получить формованные изделия из полиуретана самостоятельно, требуются:

- образцы из ненатурального либо естественного камня;

- 2-компонентный полиуретан;

- силикон;

- фанера, МДФ либо ДСП;

- саморезы;

- ведро.

Для изготовления рамы понадобится приготовить секцию МДФ либо ДСП по размерам и рисункам элементов стенок сбоку. На покрытии пластинки монтируется сантехнический силикон, копируя текстуру. Дистанция от образца до стенок составляет по меньшей мере 1 см. Затем собранная опалубка герметизируется с помощью рамы из силикона и заливается посредством раствора.

Перед тем, как начать проводить работы, важно прочитать инструкцию. Рекомендуется попросить помощи у специалиста

Однако, если пользователь чувствует уверенность, а также обладает требуемыми навыками, то может приступать к работам самостоятельно. Перед изготовлением требуется обеспечить безопасность, спрятать открытые участки тела. Помогут произвести работы необходимые инструменты.

Особенности литья под давлением различных термо- и реактопластов

Сведения, содержащиеся в этом разделе, не включают рекомендации по пуску и наладке процесса, требований к условиям эксплуатации ЛМ и литьевых форм, правил неукоснительного соблюдения параметров метода, назначенных компетентным специалистом, обладающим инженерным уровнем знаний. Таким образом, предлагаемые рекомендации действуют для установившегося режима работы оборудования и оснастки.

ПЭНП (полиэтилен низкой плотности)- перерабатывается легко, при охлаждении способен к кристаллизации с изменением твердости, чувствителен к равномерности распределения температуры в форме. Место входа охлаждающей воды в форму следует располагать рядом с литниковыми каналами, а ее отвода — как можно дальше. Заполнение формы быстрое, в связи с чем необходима ее эффективная вентиляция.

ПЭВП (полиэтилен высокой плотности) по сравнению с предыдущим полимером имеет большую степень кристалличности и менее текуч в расплаве, но позволяет получать изделия с меньшей толщиной стенки при более высокой жесткости.

ПП (полипропилен) кристалличность до 60%, температура переработки для некоторых марок до 2800 С, инжекционное давление до 140 МПа. Вязкость расплава в большей степени зависит от скорости сдвига, чем от температуры. С повышением давления ПТР растет, охлаждается в форме быстро. Процесс ведут при высоких температурах цилиндра и низком давлении литья.

ПС (полистирол) легко течет в расплаве, позволяет получать тонкостенные жесткие изделия, чувствителен к перегреву.

УПС (полистирол ударопрочный) отличается от ПС несколько меньшей текучестью и большей усадкой.

АБС-пластик (акрилонитрил-бутадион-стирольный) относится к конструктивным маркам, имеет большую вязкость в расплаве, труднее перерабатывается в тонкостенные изделия.

ПММА (полиметилметакрилат) имеет невысокую термостабильность, чувствителен к перегреву, требует подсушки и тщательного контроля температуры. При впрыске расплава в холодную форму возможно образование пузырей; переходы в форме должны быть плавными, а их число минимальным.

ПВХ (поливинилхлорид) перерабатывается без особых затруднений, но весьма чувствителен к соблюдению температурного режима и особенно перегреву. Вязкотекучее состояние нестабильно, может сопровождаться автокаталитической деструкцией с изменением цвета от слоновой кости до темно-вишневого. Длительность пластикации должна быть минимальной.

ПА (полиамид) кристаллические, гигроскопичные термопласты с высокой текучестью расплава. При расплавлении объем возрастает до 15%. Термостабильность невысокая, поэтому длительность пластикации ограничена. При нагреве в расплаве образуются пузырьки. Требует обязательной тщательной сушки. Желателен предварительный прогрев. Давление литья до 100 МПа. При литье наполненных ПА возможна ориентация частиц измельченного волокна. Желателен отжиг изделий.

ПК (поликарбонат) относятся к теплостойким полимерам, характерна высокая вязкость расплава, термически стабилен. Вязкость в основном зависит от температуры. Температура формы до 100 °С. Гигроскопичен, требует длительной сушки и предварительного подогрева, в том числе и в бункере ЛМ.

ПЭТФ (полиэтилентерефталат) , ПБТФ (полибутилентерефталат) и ПОМ (полиоксиметилен) относятся к полимерам с повышенной термостойкостью. Требуют тщательной сушки до содержания влаги менее 0,01%. Термостабильны. Вязкость расплавов средняя и низкая с увеличением температуры снижается. Тонкостенность изделий нередко достигается последующим раздувом (ПЭТ-бутылки).