Принцип работы и описание технологии

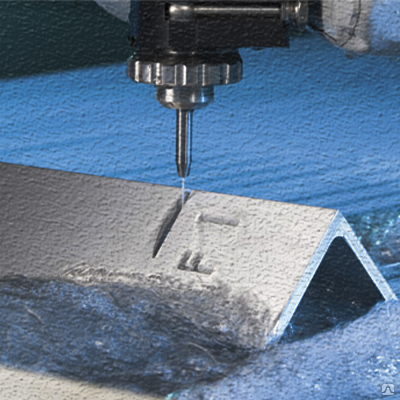

В основе лежит принцип эрозионной обработки. Заключается он в том, что на обрабатываемый металл подается струя воды под высоким давлением с абразивными частицами. В результате этого происходит отрыв частиц обрабатываемого металла. Различные параметры, такие как скорость и глубина, регулируются с помощью диаметра струи и размера, а также расхода абразива.

Основной компонент системы – насос высокого давления (4 000 бар). Он сжимает воду и подает на специальное водяное сопло, за которым находится смесительная камера. Там происходит смешивание гранатового песка и воды. Дальше смесь поступает в алмазное или же твердосплавное сопло, которое имеет диаметр до 1,2 мм. Из него со скоростью более 1 000 м/с гидроабразив попадает непосредственно на обрабатываемый металл. Так и происходит резка металла водой, а сейчас идем дальше.

Техника безопасности

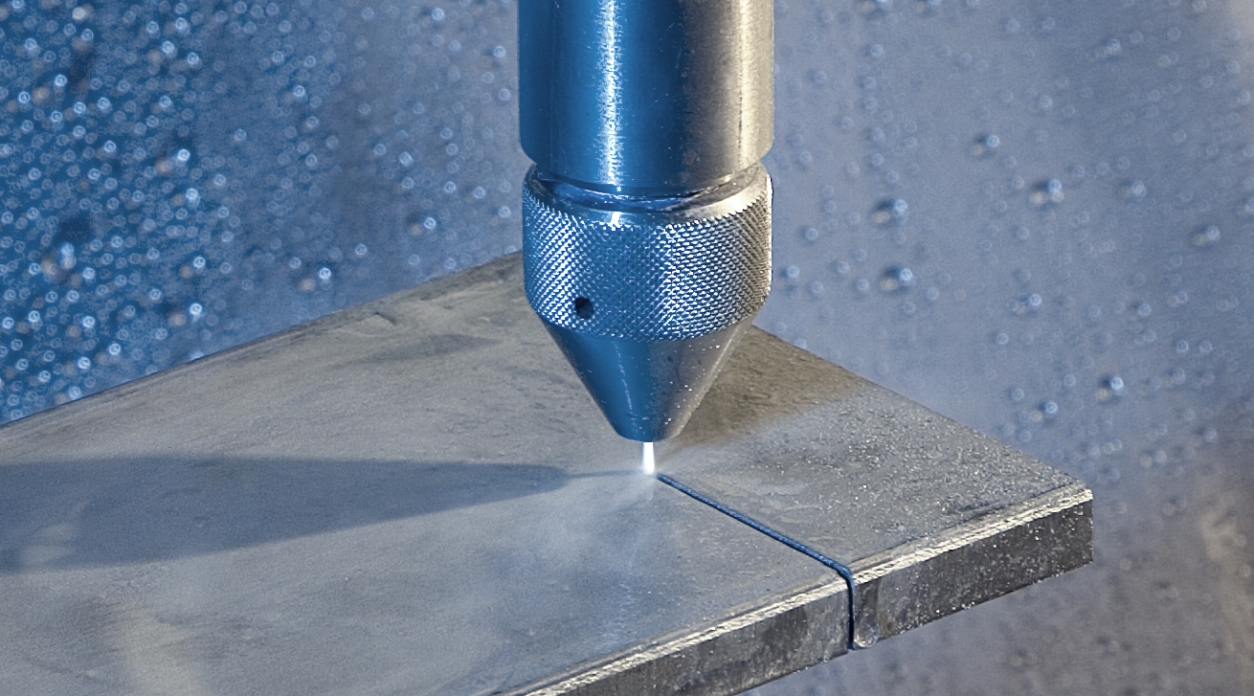

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности — всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Обработка металлических изделий с помощью струи воды и абразива все больше применяется в современной промышленности (в основном, в машиностроении и металлургии). Технология и оборудование постоянно совершенствуются, чтобы избежать существующих недостатков или минимизировать их.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Republished by Blog Post Promoter

1 Суть и технология гидроабразивной резки

Базируется данная технология на принципе влияния эрозионного плана абразивных твердых элементов и водяного направленного высокоскоростного потока на материал, подвергаемый резке. С точки зрения физики процесс обработки заключается в отрыве частиц материала из полости реза скоростной струей частиц, находящихся в твердой фазе.

Эффективность данной операции, а также стабильность ее протекания зависят от грамотного подобранных значений:

- размера и расхода абразивных элементов;

- расхода и давления воды.

При сжатии обычной воды под нагрузкой примерно 4 тысячи атмосфер и последующем ее пропускании через малое по сечению сопло (до 1 миллиметра), ее скорость в 3–4 раза превысит скорость звука. Если направить такой поток сжатой воды на какую-либо поверхность, он будет представлять собой мощнейшее режущее приспособление. А если еще дополнительно добавить в поток специально подобранные абразивы, он сможет без труда разрезать изделия из прочного металла толщиной от 10 и выше сантиметров.

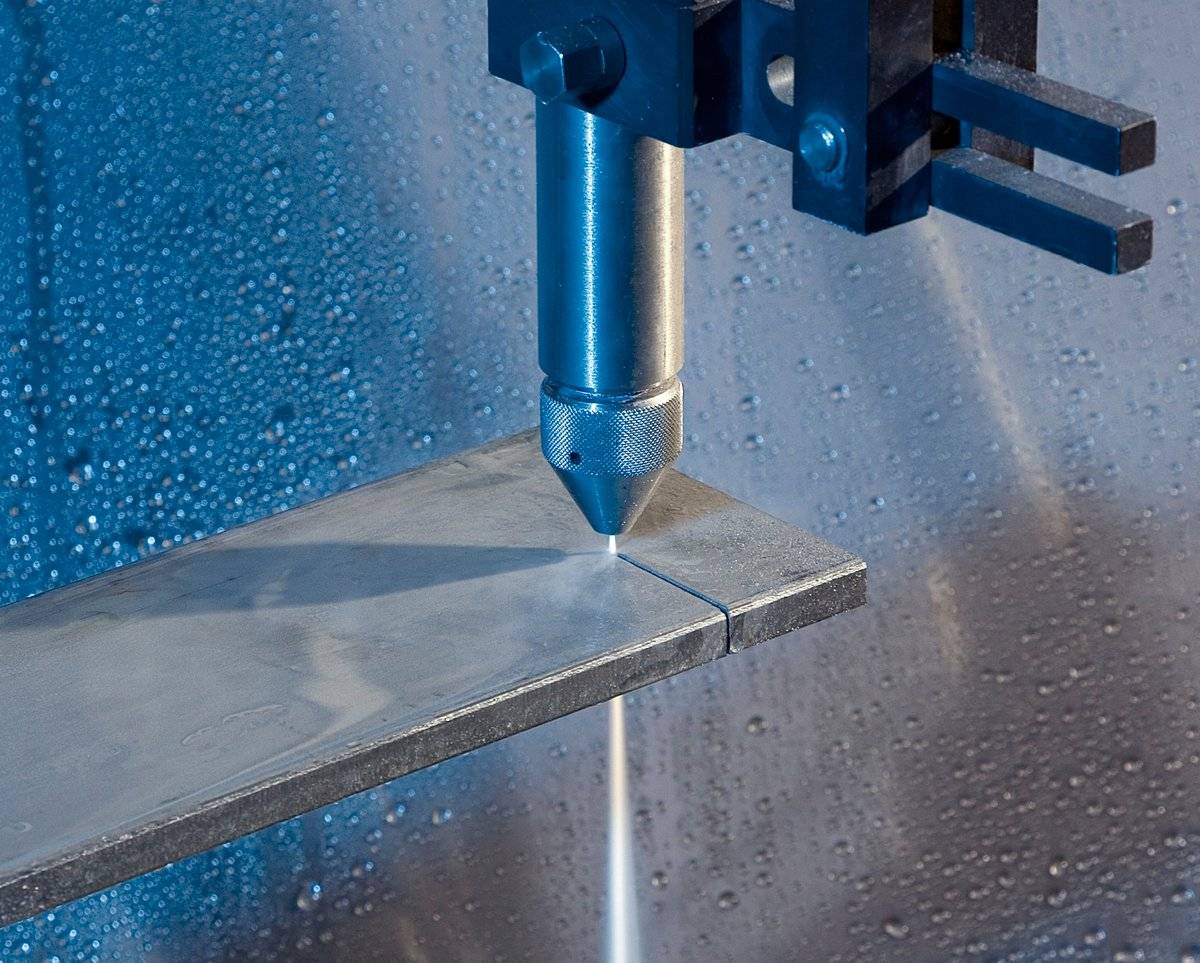

Гидроабразивная резка своими руками ничем не отличается от процесса, предлагаемого в наши дни многими фирмами и предприятиями. Для обработки материала нужно приобрести специальное оборудование, которое функционирует по следующему принципу:

- в режущую головку агрегата при помощи нагнетательного механизма подается вода под давлением от 1000 до 1600 атмосфер;

- через дюзу малого сечения (от 0,08 до 0,5 мм) вода на сверхзвуковой либо близкой к ней скорости (около 1200 м/с) идет в устройство, где происходит ее смешивание с карбидами кремния, частицами электрокорунда или песка, иного материала с высокой твердостью;

- из смесительного отсека, который имеет диаметр (внутренний) сопла, полученная смесь подается на материал и разрезает его.

Остаточная энергия режущего потока гасится 70–100-сантиметровым слоем воды. Стоит отметить, что в некоторых агрегатах для резки абразивный материал смешивается с водой не в отдельной камере, а непосредственно в трубке, откуда он поступает на обрабатываемое изделие. При обычной гидрорезке абразивных частичек нет, и вода сразу направляется на поверхность, которую планируется разрезать.

Промышленное применение

- гидроабразивная резка нержавеющей стали позволяет учитывать особенности, которые возникают при обработке заготовок из сплавов металлов, таких как прочность, обусловленная легирующими добавками и высокая вязкость при механических или температурных воздействиях, приводящая к деформации готовых изделий;

- гидроабразивная резка титана дает возможность не достигать критической температуры в 600 °С, при которой титан способен гореть на открытом воздухе и химически соединяться с другими веществами;

- гидроабразивная резка алюминия сводит потери материала заковки к минимуму, несмотря на то, что металл является сравнительно непрочным и имеет низкую температуру плавления всего в 440 °С.

Такая обработка позволяет с должной эффективностью применять водяной резак по металлу, обеспечивая будущему изделию хорошие показатели качества:

- незначительная ширина шва — всего 0,7-1,4 мм,

- точность позиционирования до 0.1 мм,

- при толщине заготовки даже в 300 мм,

- получать безупречный край среза, не требующий дополнительной обработки.

Возможность начинать и вести раскрой в любом направлении позволяет минимизировать общие потери материала при раскрое заготовок металла.

Оборудование для гидроабразивной резки

Оборудование для гидроабразивной резки разделяется по способу управления. От этого изменяется точность проведения работ, качество резов, скорость, эффективность агрегатов. Независимо от типа управления, станок состоит из нескольких основных деталей:

- емкости, которая заполняется жидкостью;

- зажимов, направляющих;

- рабочей части с соплом;

- системы подачи жидкости;

- системы очистки отработанной воды;

- фильтра, емкости с жидкостью.

Если на агрегате установлено ЧПУ, конструкция дополняется шаговыми двигателями, датчиками, монитором, панелью для задания алгоритмов.

Гидроабразивные станки с ЧПУ

Станки гидроабразивной резки, на которых устанавливается ЧПУ, позволяют проводить точные технологические процессы с высокой скоростью. С их помощью можно выполнять разные операции. Рабочий процесс делится на следующие этапы:

- Проверка работоспособности подвижных элементов.

- Создание алгоритма, по которому будет перемещаться рабочая головка над поверхностью заготовки.

- Закрепление заготовки в ванной, запуск станка.

Рабочему остается контролировать процесс, доставать готовые изделия, закреплять новые. Если возникают ошибки, он должен их исправить, чтобы продолжить резку.

Ручная гидроабразивная резка

Принцип работы гидроабразивного станка на ручном управлении заключается в том, что все операции выполняет оператор. Гидрорезка становится менее скоростной, точной, эффективной. Среди преимуществ выделяют то, что оборудование:

- не требует знания программирования при управлении, настройке;

- может выполнять большее количество технологических операций;

- имеет надежную конструкцию.

Ручные агрегаты стоят не так дорого, как оборудование с ЧПУ. Оно подходит для небольших мастерских. Но для серийного проведения технологических процессов лучше выбирать агрегаты с автоматизированными механизмами.

Ручная гидроабразивная резка

Ведущим российским поставщиком оборудования гидроабразивной резки для металлообработки является компания АО «Р-Гарнет».

Сущность технологии

Гидроабразивная резка металла не является инновационной технологией, использовать ее начали еще в 1960-х годах. Первой станки для выполнения такой резки начала применять американская авиастроительная компания. Именно руководство этой компании сделало официальное заявление о данном методе, описав его преимущества и рекомендовав применять его для резки металла и других материалов, обладающих высокой твердостью. С этого момента абразивная резка металла с использованием воды стала активно применяться предприятиями и завоевывать все большую популярность.

Суть данной технологии заключается в том, что в зону реза под большим давлением подается вода, в состав которой включены абразивные вещества. Любая установка гидроабразивной резки работает по следующей схеме.

- В смеситель аппарата из специальной емкости подаются вода и абразивный материал, в качестве которого преимущественно используется мелкий песок.

- После смешивания вода с абразивом поступает в сопло установки.

- В сопле формируется тонкая струя гидроабразивной смеси, которая под большим давлением подается в зону резки.

Принцип действия гидрообразивной резки

Технология, реализуемая по подобной схеме, позволяет не только выполнять резку быстро и с высоким качеством, но и значительно экономить на расходных материалах, самым дорогим из которых является обычный песок. Следует отметить, что по скорости выполнения абразивная резка с помощью воды сопоставима с плазменной технологией, а по качеству получаемого реза – с лазерной.

Принцип работы гидроабразивной резки

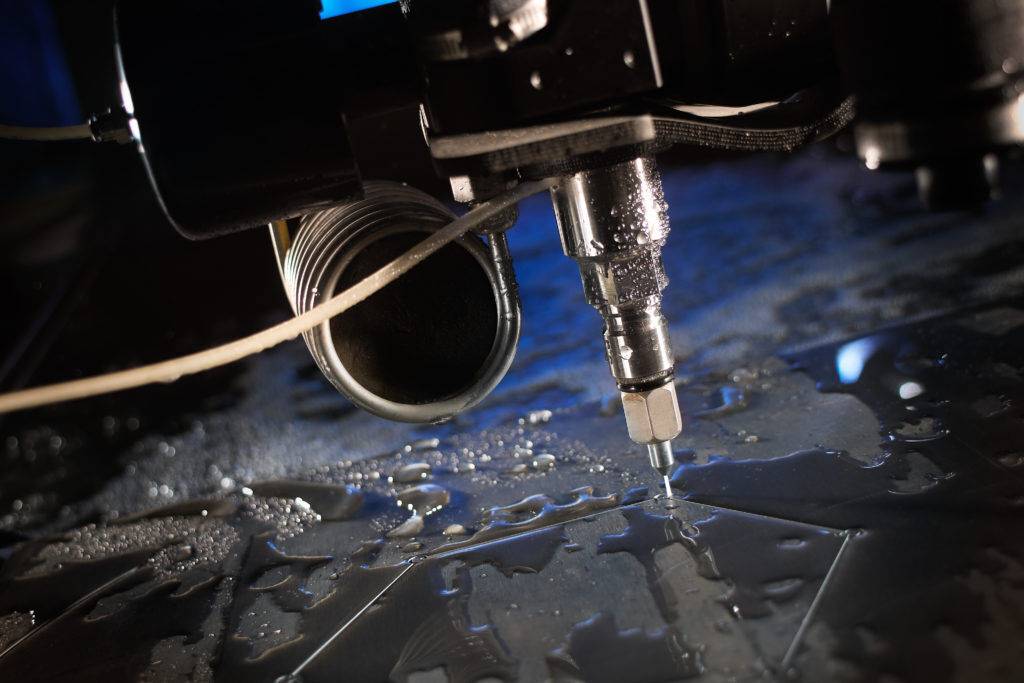

Применение станков водно-абразивной резки не ограничиваются только возможностью раскроя металлопроката, все же основная доля оборудования продолжает применяться непосредственно в этой сфере производства. Работа гидроабразивной резки основана на технологии подачи воды с определенным содержанием абразивного вещества под давлением, на поверхность материала. Что происходит во время резки?

- Вода подается из специального резервуара под давлением в смеситель.

- Одновременно в смеситель направляется абразивная смесь, обычно состоящая из мелких частиц песка.

- После смешивания с абразивом, вода подается на сопло для резки металла гидроабразивной струей воды.

- Тонкая струйка направляется на поверхность обрабатываемого материала и разрезает его.

Такой принцип работы позволяет существенно увеличить скорость обработки металла и качество его реза. Единственный расходный материал, который потребуется заменять, это сам абразивный порошок. Понадобится время от времени добавлять абразивный порошок в специальные резервуары.

Скорость гидроабразивной резки металла может сравниться с той, которая есть у плазменных автоматических станков. Но качество проведения работ может сравниться только с разрезанием с помощью лазера.

Расходные материалы и самостоятельная постройка станка

Чтобы гидроабразивный станок полноценно работал, требуется лишь вовремя проводить замену абразивных материалов и изношенных элементов, которые со временем теряют свой ресурс. Показатель расхода абразива зависит от толщины разрезаемого материала: бывает и так, что станок расходует около 300 г микрочастиц песка в одну минуту.

Во-время обработки металла максимальной толщины расход будет еще больше, около 500-600 г в минуту. К деталям, что часто требуют замены, относят различные уплотнители и элементы насоса высокого давления. Последние часто выходят из строя, так как станок всегда работает с крайне высоким давлением, что создает нагрузку на детали.

В плане построения такого станка самостоятельно есть одна проблема, решить которую практически невозможно – низкое качество самостоятельно изготавливаемых деталей. Дело в том, что построение гидроабразивного станка требует массу уникальных деталей и частей, которые придется заказывать у токаря и как-то создавать своими руками. Как правило, срок службы таких деталей не превысит нескольких дней, учитывая то давление, с которым приходится иметь дело.

Полноценный станок гидроабразивной резки с ЧПУ

В итоге, придется покупать оригинальные запчасти, узлы в сборе, в то время как другие части будут оставаться самодельными или взятыми из аналогов. В плане затрат денег – вы потратите практически столько же, сколько бы стоил новый полноценный гидроабразивный станок, плюс к этому еще и сил потратите массу.

Новая промышленная установка для гидроабразивной резки стоит от 3 млн. рублей, а б/у можно приобрести значительно дешевле.

Установка гидроабразивной резки металла водой под давлением с ЧПУ

Резка металла водой под давлением — один из самых удобных и эффективных вариантов обработки изделий. При использовании гидроабразивного станка не нужна дополнительная шлифовка материалов после резки, но стоимость его очень высока.

Зачем нужен станок для гидроабразивной резки

Гидрорезка применяется в случаях, когда нет возможности штамповать или отливать детали, а также если данные методы невыгодны. С помощью станка материалы рассекаются водой без прямого механического воздействия. Обычно применяется в промышленных целях, когда требуется высокая скорость и точность обработки материалов.

Как сделать станок гидроабразивной резки своими руками

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Для изготовления устройства пригодятся составляющие, которые нельзя собрать самостоятельно. Самым затратным будет приобретение приспособлений для высокого давления в устройстве для направления режущей струи.

Наиболее простым вариантом станет создание станка с ручным управлением. Однако, есть возможность установки гидроабразивной резки металла с ЧПУ, которое позволит расширить возможности обработки материалов.

Чтобы изготовить станок нам потребуются:

- насос высокого давления;

- трубопроводы высокого давления;

- режущая головка;

- координатный стол с ванной;

- приводы, ответственные за перемещение режущей головки, а также за действие системы управления;

- механизм, подающий абразив;

- бак-отстойник;

- насос низкого давления;

- система фильтрации.

Применяться устройство будет при высокой влажности, поэтому части агрегата должны быть выполнены из нержавейки, пластика и аллюминия. Это защитит гидроабразивный станок от коррозии.

Пошаговая инструкция по сборке и настройке

Чтобы сделать станок для гидроабразивной резки своими руками, пригодится схема и чертеж.

Для производства оборудования рекомендуется использовать насос прямого действия. Его стоимость меньше, а ремонт осуществлять гораздо проще.

- Необходимо соединить режущую головку с насосом, используя трубки высокого давления. Приобрести их можно в магазинах автозапчастей. К режущей головке следует взять в комплекте штурцеры (втулки) для замены. С помощью втулок легко будет менять насадки для резки.

- Между насосом и режущей головкой необходимо установить ресивер. Это поможет ликвидировать импульсы и повысить устойчивость водной струи.

- Изготовлением координатного стола можно заняться самостоятельно. Для его сборки используют нержавеющую сталь. Глубина ванны должна составлять минимум 1 метр. При недостаточной глубине струя воды может разрушить станину. Метровый слой воды помогает гасить давление до 600 атм. Стол для работы конструируют в виде сот или ребер, после чего устанавливают в ванну. Рабочий стол необходимо делать съемным, так как даже если глубина бассейна будет достаточной, стол со временем будет разрезан водой. Ребра изготавливаются из металла или пластмассы.Если станок съемный, станина при работе не перемещается, двигается только режущая головка, изменяя свое положение относительно заготовки.

- Чтобы обеспечить перемещение, следует создать платформу, которая сможет перемещаться (продольно и поперечно). Есть возможность дополнительной установки поворотного механизма, помогающего изменять угол режущей головки, и устройства, отвечающего за высоту режущей головки (это позволяет проводить резку деталей различной толщины). Устройство подачи абразива рекомендуется приобрести, так как он изготовлен из специальных материалов, а также оснащен регулятором подачи песка.

- В качестве бака для воды можно использовать любую емкость из пластика объемом примерно 2 куба. Выходящая жидкость при помощи насоса низкого давления подается на насос высокого давления.

- Рядом с баком устанавливают сепаратор, который отвечает за отделение песка от воды, и система фильтрации.

Для полноценной работы аппарата следует вовремя производить замену абразивных материалов и изношенных деталей (уплотнителей и элементов насоса высокого давления). Расход абразива зависит от того, какой материал разрезают. Например, при обработке металла максимальной толщины расход он составит примерно 500-600 г в минуту.

Самодельная установка гидроабразивной резки (ГАР)

Сообщение #1 Денис# » 24 янв 2020, 02:48

И снова всем привет! Эта идея с виду наверно не менее бредовая чем самодельный лазер, однако их производят, а значит повторение возможно. Мне некоторое время не дают покоя станки ЧПУ и установки раскроя, т.к. им у меня есть некоторое кол-во работы, да и интересно ведь! Для будущих прихожан сразу настоятельно прошу не “советовать” купить и зарабатывать. Такой цели нет, форум технический посему интересно создать. Даст Бог подрастем – будете нашими торговать

Итак, что мне известно (а известно совсем чуть-чуть): в установках гидроабразивной резки (далее ГАР) в качестве режущего вещества используется струя воды, как правило с добавлением абразива. Абразив это как я понимаю гранатовый песок. Минимальное рабочее давление с каким я сталкивался в описаниях в тырнете это 50МПа, это устаревшие установки. Современные установки качают 500-600 МПа если я все правильно понимаю. реально работать вроде можно со 100МПа.

Я лично человек небогатый, посему приходится марамойничать периодически. Соответственно и тут не буду пока рассматривать покупку готовых насосов брендовых, а буду думать как по максимуму создать самому. Какой вариант повышения давления я рассматриваю за основной? Мультипликатор. Мысль такая: берем гидроцилиндр обычный с поршнем допустим 160мм в диаметре и со штоком скажем 30мм в диаметре. Соответственно площадь поршня ГЦ = 20106 кв.мм, площадь штока = 707, соответственно отношение будет 20106/707=28,44 раза. Т.е. если мы будем давить на поршень ГЦ 16МПА, то шток 30мм будет давить уже 16МПА х 28,44 = 455 Мпа Верно я понимаю? Вполне себе давленице получается. Что нам нужно, что бы шток 30мм давил в некую емкость закрытую наполненную водой, вытесняя эту воду через клапан в транспортную трубку. Клапан должен настраиваться на открытие не ниже определенного давления. Далее для устранения пульсаций мы можем сделать наш ГЦ двухсторонним, с двумя выходами ведущими на гидроаккумулятор (если необходимо), в качестве которого в принципе может работать бухта транспортной магистрали. Ну и голова непосредственно. Понятно что это общая схема и черт кроется в деталях, но давайте сначала проверим общую концепцию, правильно ли я мыслю, верно ли считаю и пр.

От этого попробуем плясать дальше. nikirk2 , neon , T-Duke , и ВСЕ ВСЕ ВСЕ . присоединяйтесь, только чур не ругаться тут

Сообщение #2 neon » 24 янв 2020, 04:48

жили были Ох и Ах. Даже не знаю с чего начать. Не хочется говорить, что невозможно, это возможно, но затраты превысят все разумные пределы, особенно если необходимо обеспечить приемлемый срок службы до замены основных элементов и уплотнителей. Один цилиндр с гильзой чего стоят. В современных вариантах керамический цилиндр стоит около 140000 рублей, а китайские варианты около 35000. На одних уплотнениях можно разориться в самодельной установке. Про цилиндр (технологию изготовления) вообще молчу. Это ещё до расходных материалов не дошли (песок, сопла, смесительная трубка). РВД (рукава высокого давления) сложно достать и стоят они не мало.

В общем поговорим, поговорим и разойдёмся, такой прогноз данной темы на 99 %. Факты есть в сети. Даже по готовым чертежам изготовить выльется в приличные расходы. Дешевле будет китайский б/у насос купить и другие готовые компоненты. При этом довести дело до конца удавалось из большого количества желающих буквально единицам.

Ещё вспомнил про гидроаккумулятор, это ещё один финиш. Там специальные марки стали (дорогие, защита, предварительная обработка очень высоким давлением и т. д.), обычно труба в трубе. Посмотрите на толщину стенки и длину. Как делать будете такой простой со стороны компонент? Даже не этом можно встать и не подняться. Извините за пессимизм в тексте, хотя я и оптимист в квадрате, но и реалист одновременно. Самостоятельно изготовить можно имея много денег или запасную жизнь.

Сообщение #3 Денис# » 24 янв 2020, 05:00

Ну про дешевле и купить это как я говорил не интересно, так что упустим. Про “поговорим и разойдемся” – возможно, однако не вижу чего то плохого в таком разговоре, по крайней мере на фоне многих других тем.

А вот если Вы расскажете про особенности цилиндров, гильз, уплотнителей то будет интересно. Чем таким они заслужили ценник в 140 тыр, почему керамика и какие характеристики там требуются. Почему нельзя взять обычный ГЦ? У него как было 16МПа так и остается рабочих, чем он хуже керамики дорогой? Так же и по уплотнениям. Какие требуются характеристики этих уплотнителей? Из чего они состоят и как изготовлены? Народ по слухам спокойненько так вкорячивает в фирменные установки свой колхоз и трудится, чем мы хуже?

Что касаемо расходников вроде песка, сопел и пр. вообще непонятно. Их что на фирмовую установку покупать, что на такую. в чем разница?

Что такое резка гидроабразивом?

Гидроабразивная резка — технология обработки металла с применением водного состава, состоящего из воды и абразива. Водный состав выполняет функцию режущего инструмента.

Данный метод используется уже почти 50 лет. А разработала его одна компания из США, описала технологию, а также рекомендовала его для выполнения резания металлов, гранита и прочего.

Особенности технологии состоят в том, что в место реза подается водно-абразивная смесь под высоким давлением.

- В аппарат, оснащенный смесителем, из резервуара подается абразив (песок) и вода.

- Микширование, с последующей подачи смеси в сопло станка.

- Узкий диаметр сопла формирует тонкую струю водно-абразивной смеси, направляя ее в место, где будет выполняться резка.

Скорость резки водно-абразивной смесью можно сравнить с плазменной, а её качество только с лазерной технологией.

Первые испытания

Еще в 30-х годах 20-го столетия американские и советские ученые озадачились данным вопросом. Толчком стало то, что необходимо было добиться высокой точности и скорости проведения работ. Первые разработки начали проводиться в 50-х годах 20-го столетия инженерами США и СССР. В 1979 году стали использовать песок, который добавлялся в струю с водой, так и появилось понятие «гидроабразивная». Ключевые требования — высокое давление и скорость подачи воды на обрабатываемую поверхность.

Уже в 1983 году было развернуто серийное производство оборудования для гидроабразивной резки (ГАР). По сути, даже сегодня это один из самых идеальных инструментов для резки, так как не имеет износа и есть возможность регулирования диаметра струи. Таким методом можно работать с толщиной листа до 300 мм. Это привело к тому, что резка водой металла стала активно применяться в авиастроении, машиностроении, камнеобработке и производстве бронетехники и космической промышленности.

Достоинства и недостатки станков для гидрорезки

Сильной стороной можно отметить:

- Возможность обработки заготовок с толстыми стенками при очень точном резе. Именно поэтому гидрорезку используют при прокладке труб высокого давления.

- После резки остается исключительно ровная кромка. На линиях не будет заусенцев, окалин и грата.

- Долгая работа на гидравлике не заканчивается завесой из пыли. Остатки материала смываются водой.

- Не нужно следить за тем, чтобы режущий инструмент был острым, заменять его или затачивать.

- Высокая скорость обработки заготовок (в том числе толстостенных).

- Водой можно резать не только металл, но и стеклянные, резиновые, пластиковые и иные многослойные заготовки.

- Скорость работы слабо зависит от толщины материалов. Можно сложить несколько деталей слоями и провести их резку одновременно.

Но есть и минусы:

- Себестоимость станка для резки металлических деталей водой выходит дороже, чем стоимость сборки аналогов.

- Конусность. Может появляться в момент обработки тугоплавкого металла или толстостенной стали. При появлении конусности торец изделия выходит не ровным, а напоминает воронку. Убрать данный дефект можно при лишь помощи дополнительного устройства.

- Большой расход электроэнергии и воды.

4 Области применения оборудования для гидроабразивной резки

Когда есть такое оборудование, гидроабразивная резка металла становится не только лучшей альтернативой известным способам обработки, но иногда и единственно возможной. Станки отличаются высокой мощностью и способны разрезать нержавеющую сталь толщиной до 200 мм. Не имеет значения: цветной металл или нет, и насколько тверд материал. Скорость и эффективность резки, конечно, зависят от того, что именно подвергается обработке, но высокие качество, точность остаются неизменными.

Традиционные тепловые способы порезки просто бессильны при больших толщинах, а механические менее эффективны и точны. Лазерная резка титана, меди, алюминия, нержавеющей стали весьма проблематична. Камень или некоторые волоконные материалы лазеру вовсе не по зубам. Для пластмасс, которые покрыты металлом, гидроабразивная технология часто является единственным методом обработки, так как не оказывает отрицательного влияния на поверхность.

Примеры промышленного использования, где гидроабразивная резка особенно эффективна:

- автомобильная и авиационная промышленность;

- при производстве электронных компонентов, продуктов питания, пеноматериалов;

- при изготовлении стекловолоконных уплотнений и изделий;

- в обработке металлов, специальных и экзотических материалов;

- работы с камнем, стеклом;

- художественная резка текстиля, металла и других материалов;

- производство изоляционных изделий.