Три кита надежности

Безусловно, составляющие надежности рассчитываются в процессе конструирования. Но это лишь первый кит. Второй – производство, а третий – эксплуатация. Если на небе сойдутся все звезды – выдержат все три кита. Но частенько бывает, что то один, то другой дает маху.

В качестве примера можно вспомнить злополучный двигатель 1.4 TSI ЕА111. Конструктивный просчет был в том, что цепь привода ГРМ оказалась слишком нежной и растягивалась уже при небольших пробегах. Подкачал и “производственный” кит – поставщик натяжителей цепи (по версии немцев именно в этом была проблема “перескока”). Наконец, провоцировала проблему перескока и эксплуатация, если владелец оставлял автомобиль с заглушенным мотором на передаче.

Вообще в случае с автомобилями эксплуатация – самое слабое звено (или, если хотите, самый нежный кит). Почему? Скажем, в авиации контрольные проверки, обслуживание, ремонты – все это проводится строго по регламенту, иначе никак (попытки “сэкономить” обычно заканчиваются авиакатастрофами, громкими разбирательствами и закрытием провинившихся авиакомпаний).

С автомобилями все иначе. Покинули они дилерские стены – и неизвестно, кто и как ездит, как обслуживает. Именно поэтому, отвечая на вопросы читателей о выборе подержанных автомобилей, мы всегда говорим, что надежность той или иной модели или модификации, конечно, стоит учитывать, но есть еще и техническое состояние конкретного экземпляра. То есть спустя 5-7 лет мы уже представляем, насколько справляются два первых кита (конструктивный и производственный), но как поведет себя третий (эксплуатационный) – это почти всегда рулетка.

Здесь в пример можно привести современные двигатели или автоматические коробки передач. Они надежны и с конструктивной точки зрения, и с производственной. Но эксплуатационная надежность будет высокой только при условии своевременного обслуживания – замены масла и фильтров. И бережного обращения с техникой.

И еще один момент. По мере эксплуатации, естественного износа и усталости материалов надежность снижается, вероятность отказов увеличивается. Кстати, отказом может считаться не только разрушение или деформация детали, но и нарушение регулировок, приводящее к прекращению работоспособности. Пример такой ситуации – переход роботизированной коробки в аварийный режим из-за невозможности адаптироваться к износу сцеплений.

Ремонтопригодность

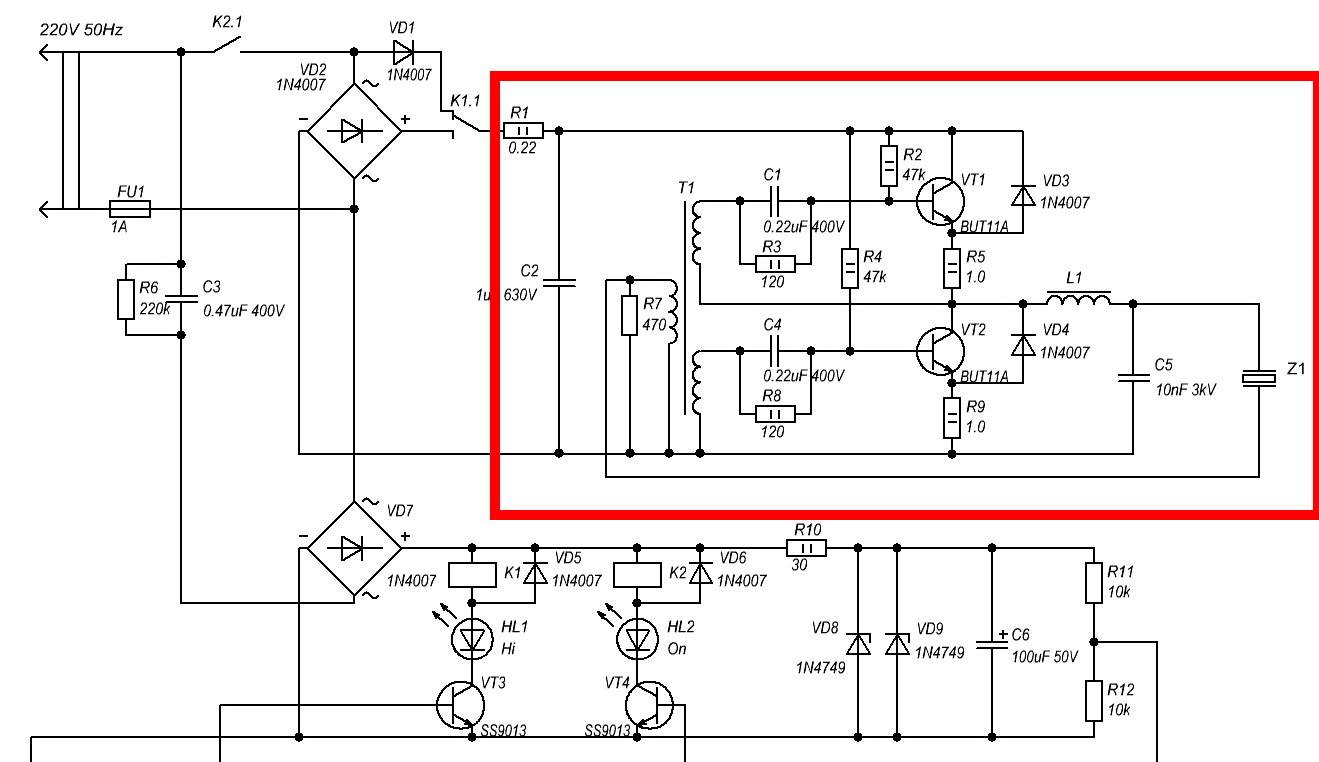

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения. Для обеспечения сохраняемости системы защиты ( или ее комплектующих технических устройств) следует позаботиться о применении вибрационностойких и не меняющих своих характеристик во времени элементов.

Ремонтопригодность определяет приспособленность электропривода к поддержанию и восстановлению работоспособного состояния путем проведения ремонтов и технического обслуживания.

Ремонтопригодность и сохраняемость определяется соблюдением строительных норм и правил при сопоставлении их с возможными отказами функционирования системы ВАДС как вследствие воздействия на автомобиль, так и на водителя. Одним из характерных показателей ремонтопригодности служит уровень сохранения пропускной способности на участке, где возникла угроза отказа и требуется восстановление транспортного потока предусмотренной интенсивности.

Ремонтопригодность может быть также охарактеризована экономическими показателями – затратами труда и средств на устранение отказов, на техническое обслуживание и ремонт.

Ремонтопригодность – свойство изделия, определяющее трудовые и материальные затраты на его ремонт и техническое обслуживание. Ремонтопригодность характеризуется двумя показателями: ремонтной технологичностью ( РТ) и технологичностью при техническом обслуживании ( ТО), Основными свойствами ремонтной технологичности являются блочность, взаимозаменяемость и вос-станавляемость.

Ремонтопригодность – свойство машины, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслужи ваиия и ремонтов.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность входит в понятие надежности. Однако высокая надежность машины не всегда означает высокую ремонтопригодность

Поэтому при разработке машины ( аппарата) приходится обращать особое внимание на обеспечение достаточного уровня ремонтопригодности. Ремонтопригодность может быть предусмотрена при проектировании машины; для существующей машины способ повышения ремонтопригодности намечается в процессе ее эксплуатации и осуществляется как модернизация, направленная на повышение эксплуатационных характеристик.

Ремонтопригодность закладывается при разработке объекта выбором рациональной конструкции, обеспечивается при изготовлении объекта соблюдением технологии производства и поддерживается при эксплуатации объекта рациональной системой технического обслуживания и ремонта.

Ремонтопригодность характеризуется приспособленностью машины к выявлению повреждений, ремонте доступностью и ремонте-способностью.

Ремонтопригодность заключается в приспособленности к предупреждению и обнаружению причин возникновения отказов АСУТП, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность – свойство системы, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслуживания и ремонтов.

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения.

Ремонтопригодность характеризует особенности схемы и конструкции прибора, позволяющие с теми или иными затратами времени, труда и средств обнаруживать и устранять причины отказов прибора, в том числе путем замены неисправных деталей и узлов новыми.

Ремонтопригодность для строительных машин, как один из важнейших показателей, составляющих надежность, представляет собой свойство машины в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения. Для обеспечения сохраняемости системы защиты ( или ее комплектующих технических устройств) следует позаботиться о применении вибрационностойких и не меняющих своих характеристик во времени элементов.

Ремонтопригодность определяет приспособленность электропривода к поддержанию и восстановлению работоспособного состояния путем проведения ремонтов и технического обслуживания.

Ремонтопригодность и сохраняемость определяется соблюдением строительных норм и правил при сопоставлении их с возможными отказами функционирования системы ВАДС как вследствие воздействия на автомобиль, так и на водителя. Одним из характерных показателей ремонтопригодности служит уровень сохранения пропускной способности на участке, где возникла угроза отказа и требуется восстановление транспортного потока предусмотренной интенсивности.

Ремонтопригодность может быть также охарактеризована экономическими показателями – затратами труда и средств на устранение отказов, на техническое обслуживание и ремонт.

Ремонтопригодность – свойство изделия, определяющее трудовые и материальные затраты на его ремонт и техническое обслуживание. Ремонтопригодность характеризуется двумя показателями: ремонтной технологичностью ( РТ) и технологичностью при техническом обслуживании ( ТО), Основными свойствами ремонтной технологичности являются блочность, взаимозаменяемость и вос-станавляемость.

Ремонтопригодность – свойство машины, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслужи ваиия и ремонтов.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность входит в понятие надежности. Однако высокая надежность машины не всегда означает высокую ремонтопригодность

Поэтому при разработке машины ( аппарата) приходится обращать особое внимание на обеспечение достаточного уровня ремонтопригодности. Ремонтопригодность может быть предусмотрена при проектировании машины; для существующей машины способ повышения ремонтопригодности намечается в процессе ее эксплуатации и осуществляется как модернизация, направленная на повышение эксплуатационных характеристик.

Ремонтопригодность закладывается при разработке объекта выбором рациональной конструкции, обеспечивается при изготовлении объекта соблюдением технологии производства и поддерживается при эксплуатации объекта рациональной системой технического обслуживания и ремонта.

Ремонтопригодность характеризуется приспособленностью машины к выявлению повреждений, ремонте доступностью и ремонте-способностью.

Ремонтопригодность заключается в приспособленности к предупреждению и обнаружению причин возникновения отказов АСУТП, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность – свойство системы, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслуживания и ремонтов.

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения.

Ремонтопригодность характеризует особенности схемы и конструкции прибора, позволяющие с теми или иными затратами времени, труда и средств обнаруживать и устранять причины отказов прибора, в том числе путем замены неисправных деталей и узлов новыми.

Ремонтопригодность для строительных машин, как один из важнейших показателей, составляющих надежность, представляет собой свойство машины в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

1.1 Факторы, определяющие ремонтопригодность машины

Специфическое свойство ремонтопригодности машины заключается в том, что она зависит от конструкции машины, а проявляется в конкретных условиях эксплуатации. В зависимости от этих условий потенциальные возможности конструкции могут быть использованы в большей или меньшей степени. При конструировании машины на ее ремонтопригодность основное влияние оказывают следующие факторы:

общая компоновка машины с точки зрения доступности к ее узлам и механизмам для контроля их состояния, обслуживания и проведения ремонтных работ;

простота разборки и монтажа узлов и сопряжений в первую очередь тех, которые могут входить в межремонтное обслуживание, быстросменность элементов, обладающих малой стойкостью;

применение принципа агрегатирования, когда машина легко расчленяется на отдельные узлы, агрегаты и блоки, причем при соединение их к машине не требует применения специальных приемов;

использование стандартных узлов и элементов, применение принципа унификации, когда ремонтники и эксплуатационники встречаются с однотипными и одинаковыми узлами и механизмами в различных машинах;

простота обнаружения отказов или повреждений за счет встроенных приборов, контролирующих выходные параметры машины, и возможностей по диагностике состояния машины;

возможность производить регулировку, замену износившихся элементов, осуществлять диагностику и другие работы простыми методами, без применения высококвалифицированной рабочей силы.

Библиография

Федеральный законот 21.07.1997 г. N 116-ФЗ | О промышленной безопасности опасных производственных объектов | |

Федеральный законот 27.12.2002 г. N 184-ФЗ | О техническом регулировании | |

Технический регламент о безопасности машин и оборудования* (утвержден постановлением Правительства Российской Федерации от 15.09.09 N 753) | ||

________________* На территории Российской Федерации документ не действует. Действует ТР ТС N 010/2011 «О безопасности машин и оборудования». — Примечание изготовителя базы данных. | ||

Тарасьев Ю.И., Грозовский И.Г., Шпер В.Л. Безопасность технических устройств: основные понятия//Методы менеджмента качества. N 6. — 2009. — С.34-37 | ||

РД 03-418-01 | Методические указания по проведению анализа риска опасных производственных объектов | |

Федеральный законот 10.01.2002 N 7-ФЗ | Об охране окружающей среды |

Электронный текст документаподготовлен ЗАО «Кодекс» и сверен по:официальное изданиеМ.: Стандартинформ, 2013

1.3 Обеспечение машин запасными частями

На трудоемкость ремонта большое влияние оказывает возможность быстрой

замены поврежденного узла или детали машины и восстановления за счет этого

утраченной работоспособности. Обычно для эксплуатации машин предусматриваются

запасные части, номенклатура которых должна отражать характер типичных

повреждений, возникающих в машине, а их количество соответствовать потребности,

исходя из сроков службы и методов ремонта. Конструкция машины должна быть

приспособлена к осуществлению быстросменности. Наличие запасных частей

значительно сокращает время и стоимость ремонта и, как правило, полностью

восстанавливает утраченную работоспособность, поскольку эти детали изготовлены

в тех же условиях, что и установленные в машине и обладают необходимыми

показателями качества. Это дает большой экономический эффект, увеличивает

межремонтный период, способствует эксплуатации машин в разнообразных условиях.

В различных отраслях машиностроения создаются специализированные заводы или

подразделения для производства запасных частей, причем это производство

занимает обычно существенную долю в общем объеме продукции. Однако правильное

планирование выпуска запасных частей является сложной задачей. Во-первых,

установление номенклатуры быстроизнашивающихся частей на стадии проектирования

или для новой машины, не имеющей опыта эксплуатации, не всегда представляется

возможным.

Отсутствие данных по скорости изнашивания и срокам службы, недостаточная

информация об эксплуатации прототипов или аналогичных изделий, неточность

методов расчета сроков службы – все это приводит к тому, что конструктор может

установить перечень быстроизнашивающихся деталей лишь с грубым приближением.

Во-вторых, при определении потребности в запасных частях на весь период

эксплуатации машины не всегда известны спектры предполагаемых или имеющих место

эксплуатационных нагрузок и условий работы и ремонта машины. Поэтому часто

трудно оценить даже средние значения сроков службы или скоростей изнашивания отдельных

деталей и сопряжений и по ним – потребность в объеме запасных частей.

Количество необходимых запасных частей при эксплуатации парка машин можно

оценить двумя основными способами: на основании статистических данных из сферы

эксплуатации, что дает достаточно точную картину лишь для устойчивых в

конструктивном отношении моделей машины и при постоянном анализе тенденций в

потребности запасных частей; методом расчета в сочетании со статистическим

моделированием; расчет показателей надежности на стадии проектирования, рас

смотренный выше, является базой и для оценки потребности в запасных частях.

Следует подчеркнуть, что наличие в машине запасных частей, которые заменяются

при межремонтном обслуживании или при текущих плановых ремонтах, накладывает

отпечаток и на конструкцию машины. Помимо удобства демонтажа и установки

заменяемой части необходимо, чтобы заменялся как можно меньший по массе и

простой по конфигурации узел. Это часто связано с применением специальных

конструктивных решений, которые упрощают и удешевляют ремонт и эксплуатацию

машины, а также производство запасных частей. Например, при износе сложного

кулачка может заменяться не весь кулачок, а лишь изношенная часть профиля, при

смятии отверстий под пальцы у рычагов и многозвенных механизмов должен

заменяться не рычаг, а его головка или втулки под отверстия и т. п. Конструкция

машины должна соответствовать требованиям ремонтопригодности.

Обеспечение ремонтопригодности

Основные положения, определяющие порядок обеспечения требуемых характеристик, задаются Государственным стандартом 23660-79. В нём указаны правила создания обеспечивающей системы. К этим правилам относятся:

- снижение необходимого времени ремонта отдельных узлов (агрегатов) и технической системы в целом;

- уменьшение необходимых трудозатрат во время проведения ремонта;

- эффективное использование материальных и финансовых ресурсов для восстановления вышедших из строя узлов и агрегатов;

- устойчивость к возникновению постоянных прыжков показателей внешних воздействий, влияющих на ремонтопригодность.

Оценка установленных показателей производится по одному из приведенных методов:

- последовательно выявленных зависимостей и связей;

- так называемый пооперационный метод поэтапного контроля.

В первом применяют последовательную проверку и последующий анализ группы показателей, влияющих на итоговые характеристики ремонтопригодности. К ним относятся: габаритные размеры, полная масса изделия, температурный режим, потребляемая мощность. То есть полный набор показателей, характеризующих конкретное устройство или отдельный агрегат.

Во втором методе применяется учёт и поэтапный анализ операций проводимых во время планового обслуживания и ремонта. Этот метод позволяет точно установить последовательность проведения таких операций и разработать перечень работ по техническому обслуживанию. С его помощью определяют рациональную последовательность необходимых проверочных операций и измеряемых показателей. Это позволяет вычислить суммарную стоимость необходимую для реализации качественного ремонта и обслуживания конкретного устройства. Порядок проведения такого расчёта определён ГОСТ 22952-78. С учётом современных цен получают общую стоимость на реализацию требуемых показателей.

Обеспечение ремонтопригодности осуществляется на всех этапах:

- проектирования системы и её последующая модификация;

- изготовление готовых узлов и агрегатов;

- сборка всей системы;

- испытания и последующая эксплуатация;

- при проведении ремонтно-восстановительных работ.

На этапе разработки задания и последующего проектирования производится разработка конструкции технического устройства с учётом его дальнейшей ремонтопригодности. С этой целью применяют следующие принципы конструирования:

- Устройство разбивают на отдельные узлы и агрегаты с учётом простоты сборки и доступности к каждому из них.

- Каждый элемент агрегата стараются создать достаточно простым и унифицированным (без потери характеристик, приведенных в техническом задании).

- Системы крепления и соединения отдельных элементов разрабатывают с условием обеспечения надёжности, но в то же время, обеспечивающим простоту демонтажа и последующей обратной сборки.

- Количество устройств контроля основных параметров и их расположение в конструкции разрабатываемого механизма устанавливается на основании полноты и доступности информации.

- Обеспечение простоты проведения регламентных и ремонтных работ.

- Простоты условий после ремонтной проверки и тестирования.

Выполнение перечисленных принципов (в соответствие со стандартом) позволяет добиться снижения необходимых количеств ТО, материальных и трудовых затрат при проведении работ и улучшить ремонтопригодность всего устройства. Окончательный результат повышения ремонтопригодности зависит от технологичности производства.

ФОРМА ПРОТОКОЛА ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ ИЗДЕЛИЯ

СОГЛАСОВАНО

главный инженер предприятия-изготовителя

Личная подпись ________________ Расшифровка подписи _____________________

Дата ___________________

УТВЕРЖДАЮ

главный инженер предприятия-разработчика

Личная подпись ___________________ Расшифровка подписи ___________________

Дата ___________________

ПРОТОКОЛ

ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ

наименование изделия, условное обозначение, заводской номер ___________ дата

испытания

число, месяц, год

. Перечень используемого стандартного и специализированного технологического оборудования, инструмента, приспособлений

. Показатели РП и КП

Наименование моделируемого отказа Внешнее (характерное) проявление отказа Средняя оперативная продолжительность i-й

операции диагностирования с применением стандартных СИ (ремонта i-го уровня) tiдi, ч

Средняя оперативная продолжительность i-й

операции диагностирования с применением специализированного технологического оборудования tд.спi, ч

Средняя оперативная продолжительность ремонта п-

го отказа (ремонт i-го уровня) tin, ч

Оперативная продолжительность ТО m-го наблюдения Примечания

. Показатели РП и КП по результатам испытаний

Значение показателя, ч Соответствие ТЗ (да, нет)

1. Средняя продолжительность ТО Тт.о =

2. Средняя оперативная продолжительность ремонта 1-го уровня Т1р=

3. Средняя оперативная продолжительность ремонта 2-го уровня Т2р=

4. Средняя оперативная продолжительность диагностирования с применением стандартизованных СИ (ремонт 1-го уровня) Т1д=

5. Средняя оперативная продолжительность диагностирования с применением стандартизованных СИ (ремонт 2-го уровня) Т2д=

6. Средняя оперативная продолжительность диагностирования с применением специализированного технологического оборудования Тд.сп=

. ЗАКЛЮЧЕНИЕ

Подписи исполнителей

Нормативные документы

Рассматриваемое понятие, его основные показатели и способы обеспечения определены утверждёнными нормативными документами. К ним относятся:

- Межгосударственный стандарт (ГОСТ 27.002-89), в котором утверждены наиболее используемые понятия, характеризующие надежность различных устройств.

- Государственный стандарт 23660-79. Определяет правила создания системы обслуживания и ремонта техники.

- Государственный стандарт 3.1109-82. В нём систематизированы понятия и термины, применяемые при разработке технологической документации (ЕСТД).

- В стандарте 21623-76 приведены показатели для оценки ремонтопригодности, утверждена система обслуживания и ремонта.

В первом документе приводятся понятия и характеристики, применяемые для оценки работоспособности механических, электрических, гидравлических устройств.

Перечисленные термины обязательны для применения в технической документации, используемой при проектировании устройств и их компонентов. Их применяют совместно со стандартом ГОСТ 18322.

Требования к ремонтопригодности задаются, начиная с этапа проектирования. Они включают:

- Цели повышения ремонтопригодности и решаемые основные задачи.

- Методы повышения ремонтопригодности на этом этапе и последующей модернизации разрабатываемого технического объекта. Предложенные методы должны обеспечивать установленные показатели надёжности.

- Задачи, решаемые при проверке показателей во время испытаний.

- Параметры, требующие периодического контроля. В этот перечень включены показатели надёжности, продолжительности ремонта и эксплуатации, технологической целесообразности.

- Порядок выбора номенклатуры комплектующих элементов, показатели работоспособности.

- Последовательность и правила разработки устройства. Они осуществляются совместно с разработкой системы периодического обслуживания.

Утверждённые требования к ремонтопригодности по ГОСТ 23660-79 объединяют основные принципы разработки необходимых показателей. С их помощью создаётся система контроля работоспособности.

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Обеспечение ремонтопригодности изделий имеет целью снижение затрат времени, труда и средств на их ТО и ремонт и повышение, на этой основе, эффективности их использования в процессе эксплуатации.

1.2. Обеспечение ремонтопригодности изделий в процессе их проектирования и модификации осуществляется путем отработки их конструкций как объектов ТО и ремонта с учетом других свойств, определяемых показателями качества.

1.3. Отработка изделий на ремонтопригодность предполагает:

снижение потребности в ТО и ремонте, т.е. необходимости операций ТО и ремонта и частоты их выполнения;

повышение технологичности изделий при ТО и ремонтной технологичности (далее по тексту – технологичности при ТО и ремонте);

ограничение требований к квалификации персонала, осуществляющего ТО и (или) ремонт изделий.

1.3.1. Снижение потребности изделий в ТО и ремонте достигается использованием при их разработке деталей и сборочных единиц с высокими показателями долговечности, безотказности и сохраняемости, что приводит к сокращению количества, объема и частоты выполнения операций ТО и ремонта.

1.3.2. Повышение технологичности изделий при ТО и ремонте достигается:

повышением контролепригодности, доступности, легкосъемности, взаимозаменяемости, монтажепригодности и восстанавливаемости изделий, унификации и стандартизации сборочных единиц и деталей;

ограничением числа и номенклатуры материалов, инструмента, вспомогательного оборудования и приспособлений, необходимых для ТО и ремонта.

Примечания:

1. Монтажепригодность – по ГОСТ 22903-78.

2. Под восстанавливаемостью понимают свойство деталей и сборочных единиц, выработавших установленный ресурс, выражающееся в возможности придания им номинальных или ремонтных размеров и прочих исходных или близких к ним показателей качества.

1.3.3. Ограничение требований к квалификации персонала, осуществляющего ТО и ремонт, достигается путем обеспечения:

автоматизации контроля технического состояния и диагностирования изделий, а также механизации работ по ТО и ремонту;

определяемости и ясности в обозначениях мест контроля технического состояния изделий, смазки, регулирования, крепления и т.д.;

логической последовательности и удобства выполнения операций ТО и ремонта;

исключения возможности неправильного выполнения монтажно-демонтажных операций;

четкости и лаконичности изложения указаний по ТО и ремонту в эксплуатационной и ремонтной документации.

1.4. При разработке изделий под заданную систему ТО и ремонта исходными данными для отработки изделий на ремонтопригодность являются показатели ремонтопригодности, в том числе, показатели технологичности при ТО и ремонте, содержащиеся в исходных требованиях заказчика (основного потребителя) на изделия, в технических заданиях на их разработку и в соответствующих стандартах.

1.5. Показатели ремонтопригодности – по ГОСТ 21623-76.

1.6. Выбор номенклатуры и задание значений показателей ремонтопригодности в нормативно-технической и конструкторской документации – по ГОСТ 23146-78.

1.7. Показатели технологичности при ТО и ремонте приведены в обязательном приложении 1.

1.8. При отработке изделий на ремонтопригодность в соответствии с п. 1.4 должна быть обеспечена их совместимость как объектов ТО и ремонта с заданной системой ТО и ремонта и, следовательно, взаимная увязка показателей ремонтопригодности изделий и их системы ТО и ремонта, предусмотренных ГОСТ 18322-78.

1.9. При разработке изделий в комплексе с системой ТО и ремонта исходными данными являются показатели: системы ТО и ремонта, ремонтопригодности изделий, в том числе их технологичности при ТО и ремонте, заданные в техническом задании на изделия. Взаимосвязанной отработке в этом случае подлежат изделие, как объект ТО и ремонта, организация, технологические процессы, средства и система материально-технологического обеспечения ТО и ремонта изделий.

1.10. Показатели ремонтопригодности и системы ТО и ремонта изделий определяются при испытаниях изделий, их аналогов и прототипов на основе сбора и учета информации в соответствии с ГОСТ 20857-75 и расчета показателей в соответствии с ГОСТ 22952-78.

1.11. В ходе обеспечения ремонтопригодности при разработке изделий должна предусматриваться их конкурентоспособность по показателям ремонтопригодности на мировом рынке.