Оснастка

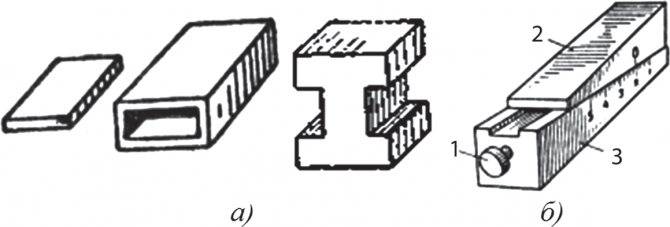

Для того чтобы установить деталь на рабочей плоскости разметочной плиты, применяют опорные подкладки, призмы, домкраты, специальные приспособления, кубики и угольники, располагающие точно обработанными призматическими и вертикальными поверхностями, перпендикулярными к поверхности плиты. Подкладки используют также для предохранения рабочей поверхности разметочной плиты от повреждения необработанными (черными) поверхностями размечаемых деталей.

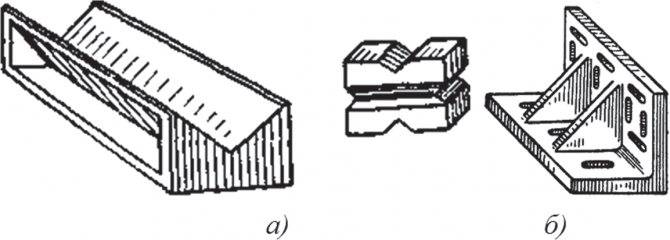

Подкладки плоские (рис. 2, а) и призматические (рис. 3) располагают непосредственно на рабочей поверхности разметочной плиты.

Рис. 2. Подкладки для установки детали на разметочной плите

Рис. 3. Призма (а) и угольник (б) для установки деталей

Детали, имеющие плоское основание, плоский торец или три опоры, разнесенные на максимальное расстояние по габариту детали, необходимо устанавливать для разметки на трех подкладках, подобранных по высоте. Если необходимо деталь ориентировать в горизонтальной плоскости, то подбирают подкладки или набор подкладок под опоры, при которых деталь займет горизонтальное положение. В этом случае удобно также использовать регулируемые по высоте подкладки. На рис. 2, б показана регулируемая подкладка, которая регулируется по высоте вращением винта 1, который перемещает клин 2 по клину 3. На боковой поверхности нижнего клина нанесена шкала, которая позволяет более точно устанавливать высоту подкладки.

Цилиндрические детали помещают на призматических подкладках с треугольными вырезами (рис. 3, а). В наборе вспомогательных инструментов обычно имеется несколько таких подкладок с одинаковыми вырезами.

Для удобства разметки деталь может быть закреплена на угольнике (рис. 3, б), установленном на разметочной плите. На полках угольника имеются сквозные отверстия, через которые деталь можно крепить к угольнику.

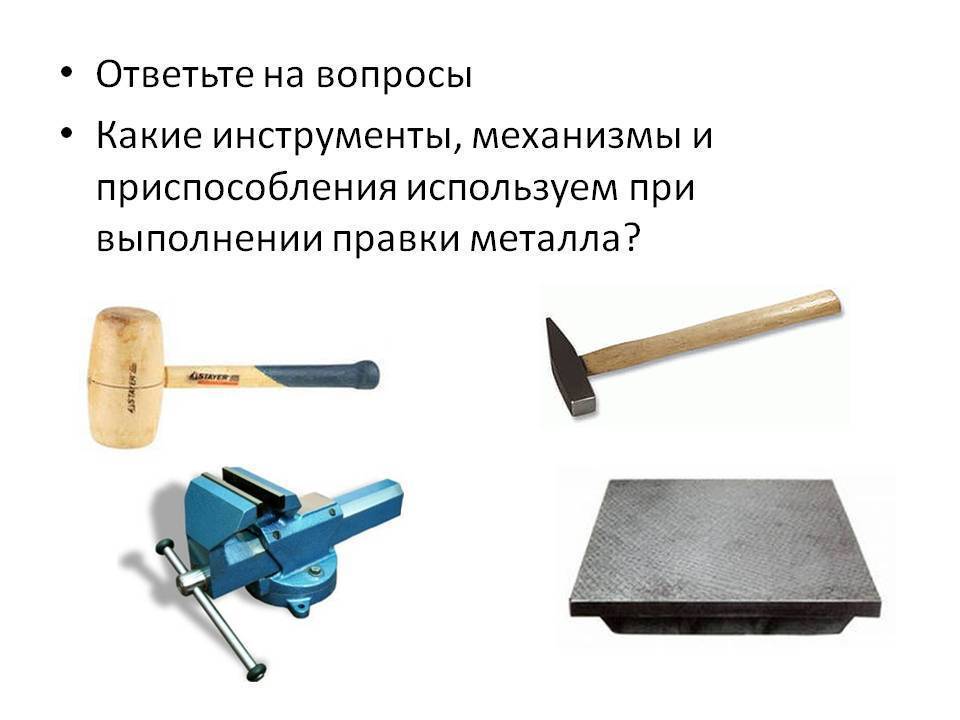

§ 20. Рабочее место для ручной обработки металлов

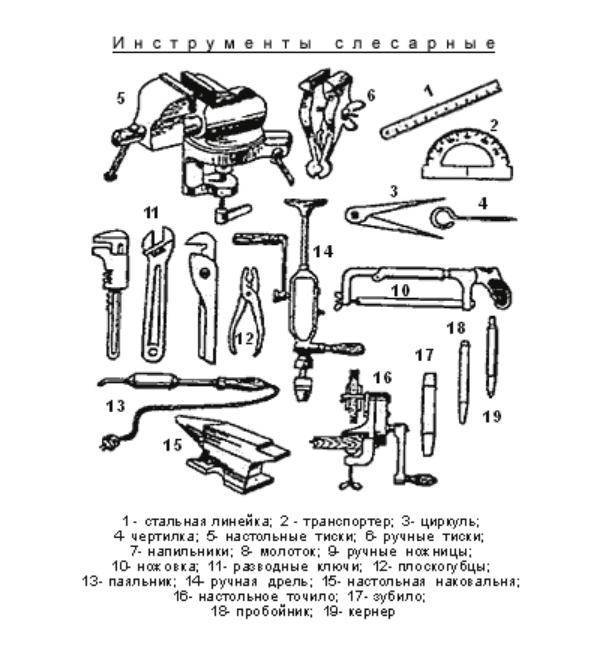

Как ты уже знаешь, детали из древесины удобно обрабатывать на столярном верстаке. Для обработки заготовок из металла также необходимо организовать подобное рабочее место.

Ручную обработку металлов называют слесарной. Рабочим местом для ручной обработки металлов в школьной мастерской является слесарный верстак (рис. 92).

Рис. 92. Слесарный верстак: 1 — основание; 2 — ящики для инструментов; 3 — тиски; 4 — крышка; 5 — защитная сетка

Он состоит из основания 1, крышки 4, на которой закреплены слесарные тиски 3. Верстак имеет ящики для инструментов 2 и защитную сетку 5. Иногда слесарные работы выполняют на универсальном верстаке, который одновременно является и слесарным, и столярным (рис. 93).

Рис. 93. Универсальный верстак: 1 — основание; 2 — сиденье; 3 — крышка; 4 — тиски; 5 — защитная сетка; 6 — подставка для технической документации

Перед началом работы следует проверить, соответствует ли слесарный верстак твоему росту. Для этого нужно встать рядом с верстаком, опустив руки вниз, согнуть одну руку в локте под прямым углом и положить ладонь на верхнюю часть тисков. Если при этом рука не сгибается и не вытягивается, значит, высота верстака соответствует твоему росту (см. рис. 16). В противном случае нужно обратиться к учителю, и он отрегулирует высоту универсального верстака под рост ученика с помощью специального устройства, расположенного под крышкой.

Для того чтобы обработать заготовку из металла, её закрепляют в слесарных тисках (рис. 94). Опорную плиту 1 тисков крепят к крышке верстака. Вращая ходовой винт 2 с помощью рукоятки 3 по часовой стрелке, сближают подвижную губку 6 с неподвижной 4 и таким образом сжимают заготовку. Для надёжного закрепления заготовки на поверхности зажимных планок 5 нанесена крестообразная насечка.

Рис. 94. Слесарные тиски: 1 — плита опорная; 2 — винт ходовой; 3 — рукоятка зажимная; 4 — неподвижная губка; 5 — зажимные планки с насечкой; 6 — подвижная губка; 7 — рукоятка фиксирующая

При необходимости верхняя часть тисков может быть по^ вёрнута на некоторый угол по отношению к опорной плите и закреплена в этом положении фиксирующей рукояткой 7.

Чтобы не повредить поверхность зажимаемой заготовки из мягкого металла, на губки надевают уголки (нагубники) из меди или алюминия (см. рис. 95).

Рис. 95. Крепление заготовки из мягкого металла в тисках: 1 — нагубники; 2 — заготовка

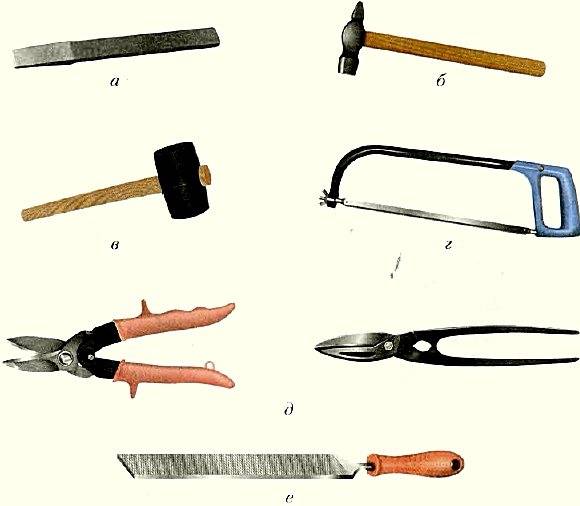

Основные инструменты для ручной обработки тонколистового металла и проволоки показаны на рисунке 96.

Рис. 96. Инструменты для ручной обработки тонколистового металла и проволоки: а — зубило; б — слесарный молоток; в — киянка; г — ножовка; д — ножницы по металлу; в — напильник

Правила безопасной работы

- На верстаке размещать только те инструменты, которые необходимы для данного вида работы.

- Не повреждать крышку слесарного верстака режущими инструментами.

- При закреплении заготовки в тисках запрещается ударять по рукоятке тисков молотком.

- По окончании работы металлическую стружку с крышки верстака и тисков удалять только специальной щёткой.

Знакомимся с профессиями

Слесарь — это специалист по ручной обработке металла. Он хорошо разбирается в свойствах металлов, выполняет разметку, резку, гибку, сверление, сварку, зачистку, соединение металлических заготовок. Слесарь умеет затачивать и подготавливать к работе слесарные металлорежущие инструменты.

Практическая работа № 18

Ознакомление с устройством слесарного верстака и тисков

- Ознакомься с устройством слесарного (универсального) верстака, имеющегося в школьной учебной мастерской. Найди основание, крышку, защитную сетку, тиски.

- Изучи устройство слесарных тисков и заполни таблицу в рабочей тетради.

- Определи, соответствует ли верстак твоему росту.

- Потренируйся закреплять металлические заготовки из тонколистового металла и проволоки в тисках. При освобождении зажатой в тисках заготовки придерживай её рукой, чтобы она не упала.

Проверяем свои знания

- Назови основные части слесарного (универсального) верстака.

- Сравни конструкции слесарного и универсального верстаков: чем они похожи?

- Из каких основных частей состоят слесарные тиски?

Назначение и технические требования плоскостной и пространственной разметки, которой называется операция нанесения на обрабатываемую поверхность детали или заготовки разметочных рисок, определяющих контуры профиля детали и места, подлежащие обработке.

Подобные документы

Назначение и функции детали “Диск”. Технические требования к детали. Материал и технологические свойства. Описание и определение типа производства, выбор заготовки. Разработка технологического процесса, нормирование механической обработки детали.

курсовая работа , добавлен 14.05.2014

Организация и планировка рабочего места слесаря. Хранение заготовок и готовой продукции. Ящик с набором слесарных инструментов. Конструкции разметочных плит. Выполнение плоскостной разметки, чистовой и черновой рубки, накернивания. Инструменты для рубки.

контрольная работа , добавлен 14.10.2010

Служебное назначение вала и технические требования, предъявляемые к нему. Анализ технологичности конструкции детали. Обоснование способа получения заготовки. Разработка маршрутной технологии обработки детали. Проектирование операционной технологии.

дипломная работа , добавлен 24.01.2016

Описание конструкции детали “Корпус”, ее назначение и технические требования на изготовление. Коэффициенты для определения конструктивных параметров. Выбор заготовки, ее физико-механическая характеристика. Оформление технологических карт с эскизами.

курсовая работа , добавлен 28.10.2011

Анализ служебного назначения детали. Классификация поверхностей, технологичность конструкции детали. Выбор типа производства и формы организации, метода получения заготовки и ее проектирование, технологических баз и методов обработки поверхностей детали.

курсовая работа , добавлен 12.07.2009

Назначение и технологические условия на обрабатываемую деталь. Выбор станка и инструмента, его технологическое обоснование. Схема базирования детали и элементов приспособления. Назначение и описание работы устройства. Расчет механизма и усилия зажима.

контрольная работа , добавлен 02.12.2015

Определение типа производства. Служебное назначение детали “Корпус”. Материал детали и его свойства. Анализ технологичности конструкции. Выбор заготовки и разработка технологических операций. Расчёт припусков, технологических размеров и режимов резания.

курсовая работа , добавлен 04.02.2015

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

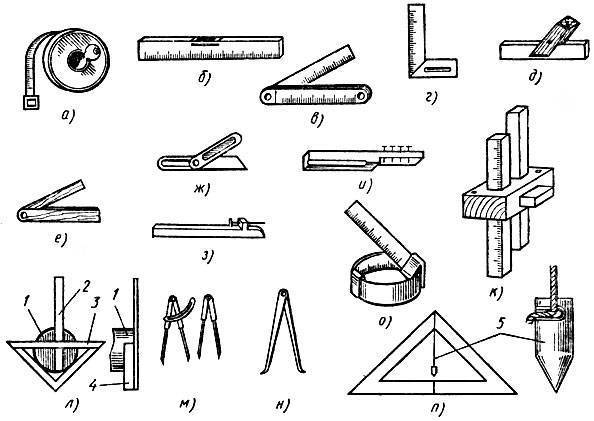

Инструменты для раскройки древесины

В набор столярных инструментов для раскройки древесины входят:

- пилы и ножовки;

- лобзики;

- ножи, резаки, скальпели;

- деревообрабатывающие станки.

Пилы и ножовки

Применение пил:

- продольная и поперечная резка – классические ножовки;

- вырезание отверстий – выкружные пилы;

- изготовления соединительных шипов – шиповые пилы.

По конструкции выделяют пилы:

- двуручные, применяемые для распиловки больших бревен;

- одноручные – ножовки;

- лучковые – с натянутым полотном;

- наградки – короткие пилки.

Ножовки для продольной резки имеют зубья, наклоненные вперед, для поперечной резки – симметричные зубья. Пилы с крупным зубом (4 – 6 мм) используют для распиловки бревен и брусков, со средним (3 – 3,5 мм) – для резки деталей средних размеров, с малым (2 – 2,5 мм) – для точного изготовления небольших деталей.

По международной классификации в маркировке РРХ или ЕРХ цифра Х обозначает количество зубьев на дюйм. Чем меньше зубьев, тем они крупнее. Для резки сырой древесины применяют ножовки, зубья которых расположены группами по 5 – 7 штук. Промежутки между группами нужны для удаления склеившихся сырых опилок.

Лобзики

Лобзик представляет собой разновидность лучковой пилы с узким полотном и большим расстоянием между ним и рамой. Рама имеет U или П-образную форму. Лобзик применяется для фигурных пропилов. Он обеспечивает высокое качество резов и точность изготовления деталей.

Деревообрабатывающие станки

При распиловке древесины применяют:

- циркулярные пилы для продольной и поперечной резки;

- станки для обрезки брусков;

- электролобзики.

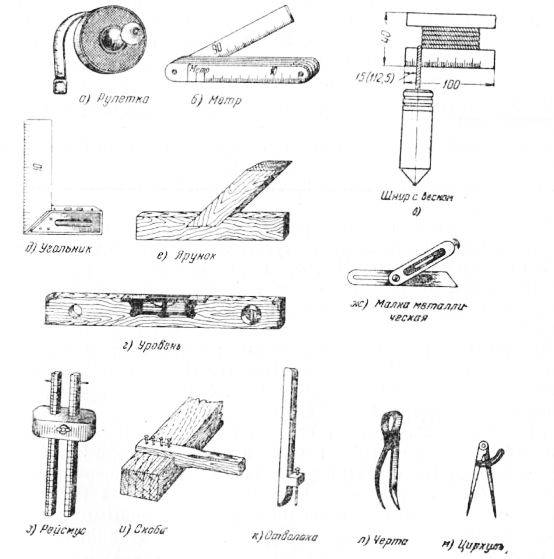

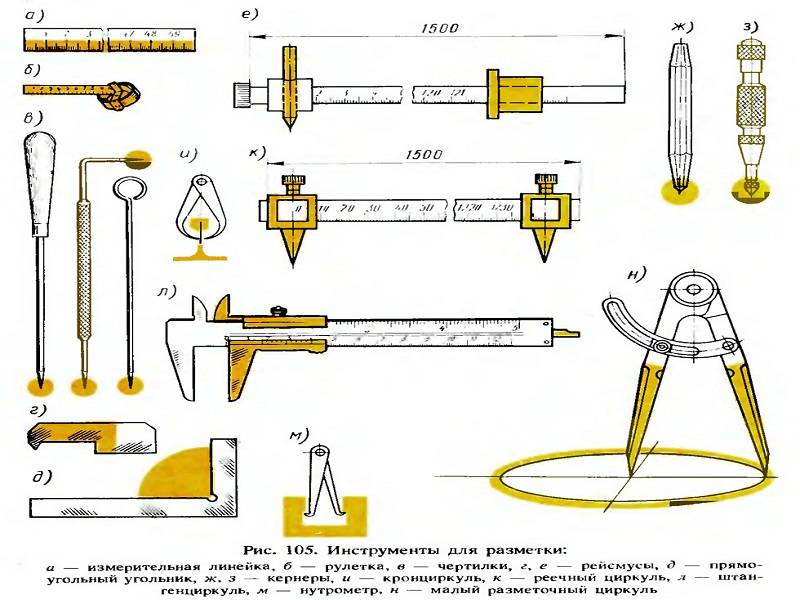

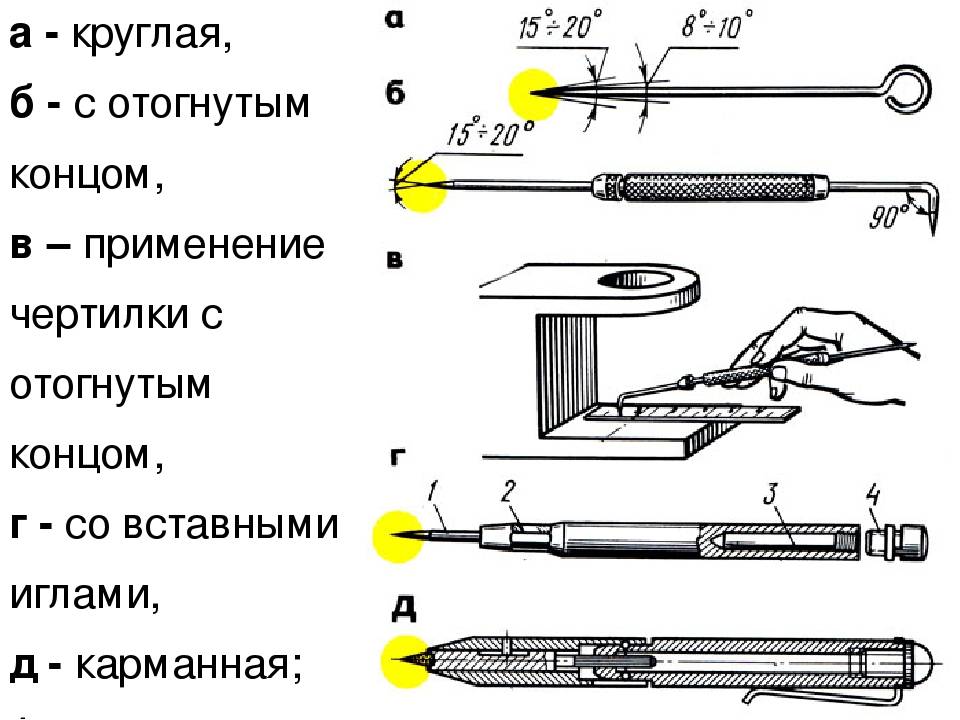

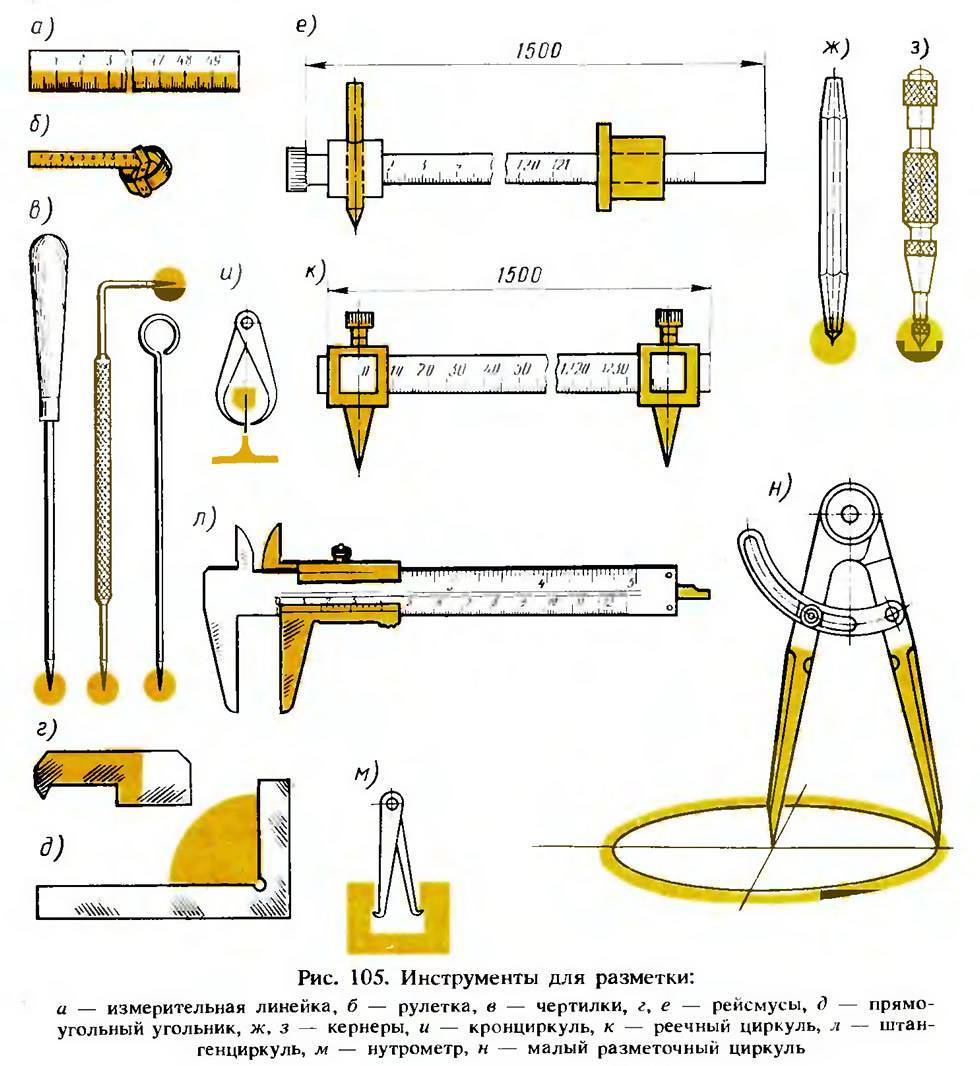

Разметочные приспособления

Одна из разниводностей приспособлений для разметки деталей — чертилки. Это заостренные стержни, служащие для нанесения рисок. Данный слесарный разметочный инструмент используется с направляющими инструментами. Выделяют несколько типов чертилок, среди которых наиболее распространены три следующих. Круглые варианты представлены стержнями с одним закаленным и заостренным концом и согнутым в кольцо вторым. Инструменты с отогнутым концом заострены с обеих сторон, а один из концов отогнут перпендикулярно стержню. К тому же средняя часть утолщена. Такие чертилки рассчитаны на разметку труднодоступных участков. Модели со вставной иглой по конструкции аналогичны часовым отверткам.

Рейсмасы рассчитаны на нанесение параллельных линий и проверку установки заготовки при пространственной разметки. Это приспособление представлено установленной на стойке с основанием чертилкой. Последнюю возможно расположить на стойке любым образом. Для точных работ служит штангенрейсмас со шкалой. Для обычных вариантов применяют масштабные линейки либо концевые меры длины для повышения точности.

Разметочные циркули рассчитаны на перенос на заготовку линейных размеров, создание окружностей для изогнутых деталей вроде гребных винтов, деление углов и отрезков, измерение. Данные изделия, применяемые при разметке, представлены в обычном и пружинном вариантах. Первые имеют возможность фиксации ножек на размер, а вторые позволяют осуществить точную установку. В любом случае они оснащены дугой и винтом для фиксации ножек. Последние заострены и соприкасаются концами, а иглы закалены на протяжении 15-25 мм. Как и чертилки, циркули представляют инструменты для плоскостной разметки.

На особо точную разметку и нанесение больших окружностей рассчитан разметочный штангенциркуль. От обычного он отличается наличием микрометрического винта. Включает штангу-линейку с двумя ножками, снабженными закаленными сменными иглами. Подвижная ножка оснащена нониусом, а ее игла перемещается по шкале, обеспечивая возможность нанесения окружностей в различных вертикальных плоскостях.

Выше были рассмотрены инструменты для разметки металла.

Отволока рассчитана на разметку деревянных деталей путем нанесения отметок на их края. Представлена деревянным бруском 40х5 см. На одном его конце размером в 1/5 часть установлена подвижная чертилка в виде иглы, острого штыря или гвоздя. Оставшаяся часть бруска имеет меньшую на 5-7 мм толщину.

Скоба рассчитана на разметку при создании проушин и шипов. Это деревянный брусок с выборкой в 1/4 на расстоянии в 1/3 от края с гвоздями, расположенными на взаимном удалении, равном толщине проушин либо шипов.

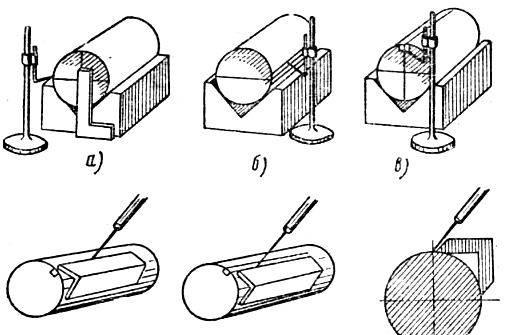

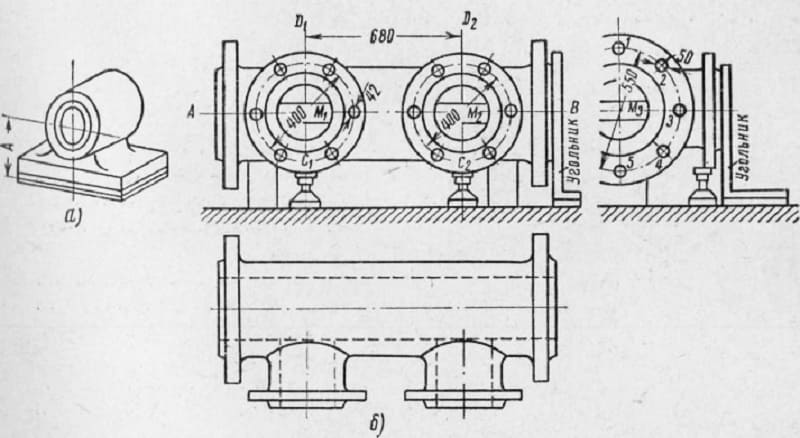

Разметка цилиндрических деталей

Последовательность выполнения разметки цилиндрических деталей следующая:

- Деталь устанавливается на разметочной плите так, чтобы соблюдалось горизонтальное положение.

- Небольшие заготовки устанавливаются на разметочные призмы.

- Нанесение разметки, которая выполняется строго по заданной инструкции:

- изучение чертежа;

- проверка детали на дефекты;

- очистка поверхности от загрязнений, остатков краски и пыли;

- покраска краской поверхности, на которой планируется проводиться разметка;

- с помощью центроискателя отмечается центр изделия;

- горизонтальная установка детали на призму;

- нанесение на торце двух горизонтальных линий;

- на боковой поверхности наносятся линии, продолжающие те, что были нанесены на торце заранее, чтобы выделить место создания канавки.

Используя разметочный инструмент можно с высокой точностью проводить пространственную разметку. Главное соблюдать инструкции и не спешить, спешка в этом деле может привести к ошибкам.

Инструмент для пространственной разметки

Рубрики

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения — колоколом (рис. 2.6, о). Это приспособление позволяет наносить кер- новые углубления на центрах торцевых поверхностей валов без их предварительной разметки.

Для этих же целей можно использовать угольник-центроискатель (рис. 2.6, б, в), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам. Для определения центра инструмент укладывают на торец детали так, чтобы внутренние полки угольника касались ее цилиндрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску. Пересечение нанесенных на торец детали линий определит положение ее центра.

Довольно часто для отыскания центров на торцах цилиндрических деталей применяют центроискателъ-транспортир (рис. 2.6, г), который состоит из линейки 2, скрепленной с угольником 3. Транспортир 4 можно перемещать по линейке 2 и фиксировать в нужном положении при помощи стопорного винта 1. Транспортир накладывают на торцевую поверхность вала так, чтобы боковые полки угольника касались цилиндрической поверхности вала. Линейка при этом проходит через центр торца вала. Устанавливая транспортир в двух положениях на пересечении рисок, определяют центр торца вала. Если требуется выполнить отверстие, расположенное на некотором расстоянии от центра вала и под определенным углом, пользуются транспортиром, перемещая его относительно линейки на заданную величину и поворачивая на необходимый угол. В точке пересечения линейки и основания транспортира накернивают центр будущего отверстия, имеющего смещение относительно оси вала.

Упростить процесс кернения позволяет применение автоматического механического кернера (рис. 2.7), состоящего из корпуса, собранного из трех частей: 3, 5, 6. В корпусе помещены две пружины 7 и 11, стержень 2 с кернером 1, ударник 8 со смещающимся сухарем 10 и плоская пружина 4. Кернение осуществляется нажатием на заготовку острием кернера, при этом внутренний конец стержня 2 упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину 7. Упираясь в ребро заплечика 9, сухарь сдвигается в сторону и его кромка сходит со стержня 2. В этот момент ударник под действием силы сжатой пружины наносит по концу стержня с кернером сильный удар, после чего пружина 11 восстанавливает нормальное положение кернера. Применение такого кернера не требует использования специального ударного инструмента — молотка, что существенно упрощает работу по нанесению керновых углублений.

Рубанки

Рубанок — ручной деревообрабатывающий инструмент для строгания. С помощью рубанка придают нужную шероховатость поверхностям деревянных деталей, делают их плоскими и прямолинейными. Также рубанки используют для уменьшения размеров деталей и создания в них протяженных выемок различной формы. При каждом прохождении по поверхности этот инструмент срезает слой материала толщиной, определяемой величиной выдвижения резца, а также углом его наклона.

Наиболее необходимые в домашней мастерской рубанки — это торцевой рубанок для обрезки кромок древесины и фуганок для продольного строгания. Эти инструменты имеют ножи из высококачественной стали и регулирующие механизмы, которые регулируют величину снимаемого слоя дерева. Также можно дополнить набор инструментов шерхебелем для правки кромок длинных досок; зензубелем для вырезания пазов; столярным скобелем для вырезания и выглаживания криволинейных поверхностей.

Подготовка к разметке.

Перед разметкой необходимо выполнить следующее:

- · очистить заготовку от пыли, грязи, окалины, следов коррозии стальной щёткой и др.;

- · тщательно осмотреть заготовку; при обнаружении раковин, пузырей, трещин и т.п., точно измерить их и, составляя план разметки, принять меры к удалению этих дефектов в процессе дальнейшей обработки (если это возможно); все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов;

- · изучить чертеж размечаемой детали, выяснить её особенности и назначение; уточнить размеры; определить базовые поверхности заготовки, от которых следует откладывать размеры в процессе разметки; при плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносятся в первую очередь; за базы удобно также принимать приливы, бобышки, платики.

Технология сверления

Процесс предполагает последовательное удаление слоя металла в окружности заданного диаметра с помощью режущего инструмента. Сверление металла объединяет два вида движения – вращательное и поступательное. Чтобы получить необходимые размеры отверстия в металлических заготовках необходимо точно выдерживать следующие параметры технологического процесса:

- скорость вращения режущего инструмента;

- скорость горизонтального или вертикального перемещения (в зависимости от взаимного расположения заготовки и сверла).

Отверстие в металле получается с заданными параметрами только при правильно выполненной подготовительной и основной операции, а также выборе необходимого оборудования и режущего инструмента. Часто для получения требуемой точности выполняют предварительное сверление. Оно называется черновое. Производится операция с пониженным классом точности. Далее осуществляется операция чистовой обработки с применением высокоточных станков и инструмента для металлических заготовок.

Во всех случаях для получения необходимого отверстия применяют различные виды свёрл. На сверлильных станках патрон с зафиксированным сверлом вращается и подводится к поверхности заготовки. На металлорежущих станках сверло закрепляется в задней бабке станка, а заготовка вращается. Второй способ позволяет получить более высокую точность отверстия и стенок полученного отверстия.

В зависимости от задач для обоих методов применяют следующие виды свёрл:

- спиральные (наиболее распространённый вид этого инструмента);

- с напаенными пластинками на режущую кромку;

- центровочные;

- пушечные;

- перьевые (применяются для сверления отверстий в заготовках из любых пород древесины).

Спиральные свёрла своей поперечной кромкой оказывают давление на поверхность металла. На этот процесс приходится более 65% усилия при вращательном и поступательном движении. В этот момент происходит значительное повышение температуры, как поверхности заготовки, так и передней кромки сверла. Поэтому необходимо правильно соблюдать тепловой режим в процессе сверления.

Для ускорения процесса резания в спиральных свёрлах применяют так называемую двойную заточку. Она позволяет более эффективно работать по наиболее твердым маркам металла, в том числе по чугуну. Такая заточка приводит к увеличению ширины стружки, снижается величина главного угла, повышается стойкость и долговечность сверла.

Технология создания центровочных отверстий предполагает применение специальных центровочных свёрл. Они изготавливаются из инструментальной стали и имеют двустороннюю комбинированную конструкцию.

Нанесение на режущую кромку сверла пластин, обладающих повышенной прочностью, позволяет использовать их для сверления изделий из чугуна, металла повышенной твёрдости, плотных строительных конструкций (из бетона, камня, керамического гранита и так далее).

Перовые свёрла отличаются конструкцией режущей кромки. Она выполнена в форме пластин. Обычно они применяются для изготовления отверстий в древесных заготовках. Иногда специальные перовые свёрла применяются для изготовления отверстий в твёрдых поковках и некоторых видах литья.

Общие положения

Основные задачи, которые решает слесарь, состоят в сборке и ремонте узлов, а также в выполнении базовых видов металлообработки. Помощь специалиста требуется в самых различных сферах, начиная от промышленности (например, создание частей машин и станков), заканчивая бытом (например, ремонтом соединений, замков и так далее).

Все слесарные операции по обработке деталей можно разделить по степени сложности. Соответственно, базовые задачи может выполнить любой, даже начинающий специалист. Более серьезные виды слесарных работ проводятся сотрудниками с необходимой квалификацией и разрешениями.

Для выполнения различных операций специалисту требуются инструменты и оборудованное пространство. Основным элементом рабочего места слесаря является верстак. Он может располагаться непосредственно в цеху или в любом отведенном для этого помещении. По сути верстак представляет собой стол, на котором расположены все инструменты для проведения определенного набора слесарных операций по обработке деталей, а также устройство для закрепления чертежей. Обычно он создается из прочных сортов древесины, а сверху покрывается листовой сталью толщиной около миллиметра. Важным элементом верстака является защитный металлический экран, который необходимо использовать при проведении работ. Его отсутствие считается нарушением техники безопасности. В столе верстака обычно устанавливаются ящики, предназначенные для хранения инструмента.

Основное преимущество такого подхода состоит в том, что рабочее место можно оборудовать где угодно.

Одним из главных рабочих инструментов слесаря являются тиски. Они применяются при выполнении практически всех видов работ, начиная от незначительной обработки металла до изготовления и подгонки сложных деталей. Существует несколько видов тисков, различающихся по сложности и сфере применения: ручные, стуловые, параллельные. Последние пользуются наибольшей популярностью в силу простоты конструкции и универсальности. Как и следует из названия, их губки остаются параллельными в разжатом состоянии.

Для управления в таких тисках обычно используется поворотный механизм. Он позволяет упростить и ускорить работу слесаря и оперативно адаптировать инструмент для выполнения тех или иных задач. В большинстве случаев поворотной является верхняя часть механизма. К нижней она крепится одним болтом в центре или несколькими по бокам

Важно и то, что из подвижных тисков легко сделать неподвижные. Такой инструмент обеспечивает бОльшую жесткость и лучше гасит вибрации, что является обязательным условием при проведении различных видов слесарных работ при производстве деталей

Что касается стуловых тисков, то они используются реже других моделей. Дело в том, что сфера их применения существенно меньше и включает в себя исключительно операции, предполагающие циклические ударные воздействия на заготовку.

Тиски, как и сам верстак, необходимо подогнать под рост слесаря. Это позволит работать в удобной позе, меньше уставать и правильнее применять силу. Чтобы определить оптимальную высоту, необходимо, чтобы рабочий согнул руку в локте и коснулся им губок тисков, а пальцами притронулся к подбородку.

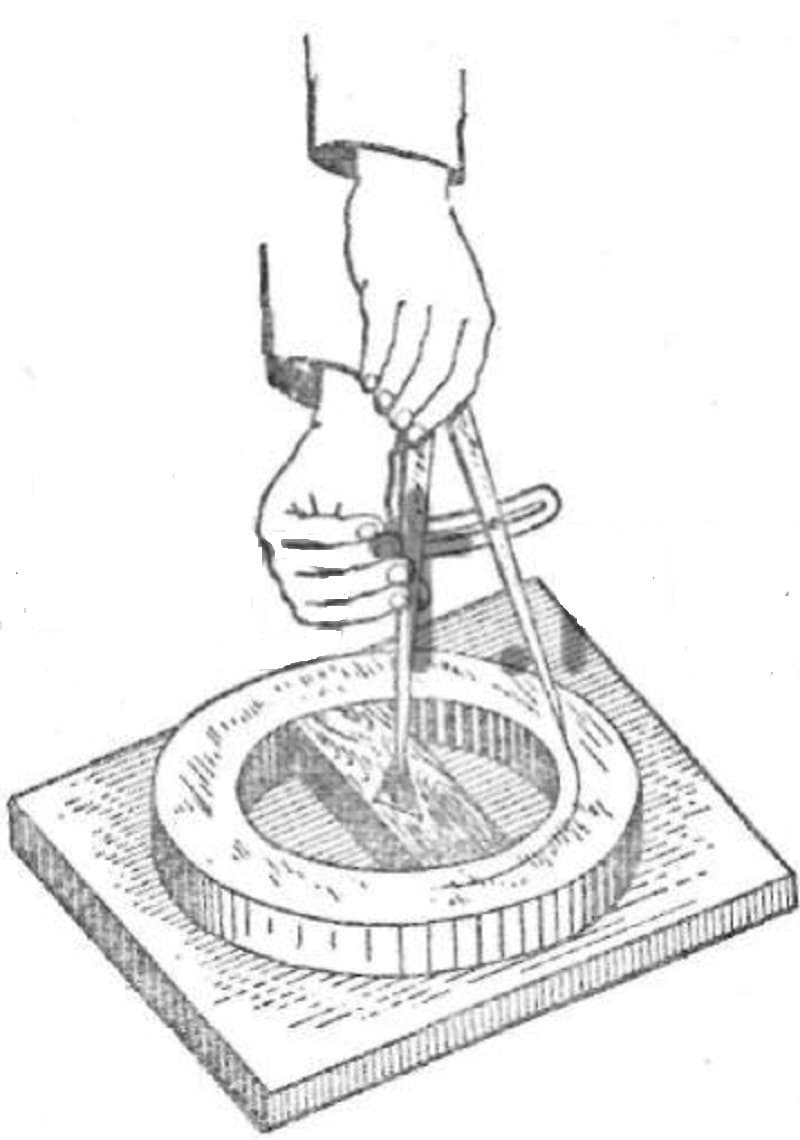

Разметка отверстий

Разметка центровых отверстий является одной из наиболее сложных операций в слесарном деле, что связано с высокой точностью. Для этих целей применяется несколько инструментов. Чаще всего это разметочный циркуль и центроискатель.

Циркуль используют в случаях, когда нет необходимости соблюдать высокую точность.

Приемы и последовательность их следующая:

- ножки циркуля разводят на расстояние, которое равняется радиусу заготовки.

- затем упирая оду ножку об края заготовки наносят штрих;

- повторяют это минимум 4 раза с разных сторон так, чтобы в центре образовался четырехугольник, центр которого является центром заготовки, и отмечается на глаз;

- затем с помощью кернера проделывается углубление.

Центроискатель — простой, но высокоточный инструмент. С его помощью проводятся всего две перпендикулярные линии, перенесение которых является центром заготовки.

При использовании, важно держать кернера вертикально, даже малейшее отклонение от оси повлияет на точность отметки. В некоторых случаях поверхность заготовки можно покрыть мелом, чтобы лучше видеть начертанные отметки на этих поверхностях. В некоторых случаях поверхность заготовки можно покрыть мелом, чтобы лучше видеть начертанные отметки на этих поверхностях

В некоторых случаях поверхность заготовки можно покрыть мелом, чтобы лучше видеть начертанные отметки на этих поверхностях.

Особенности плоскостной разметки

Назначение любого типа разметки – это верно, грамотно и без погрешностей перенести на заготовку размеры, требуемые при изготовлении детали. Допускается погрешность при ее выполнении 0,2–0,5 мм.

Важная особенность плоскостной разметки – трудоемкость. Поэтому эту операцию целесообразно применять в мелкосерийном и индивидуальном производстве. В массовых производствах размеры переносятся трафаретами, шаблонами, кондукторами.

При этом важно скоординировать все линии между собой в пространстве. Такую разметку называют также «объемной». Разметка наносится разметочными рисками

Они представляют собой линии со специальными углублениями, выполненными методом накернивания

Разметка наносится разметочными рисками. Они представляют собой линии со специальными углублениями, выполненными методом накернивания.

« Челябинский государственный

Министерство сельского хозяйства Российской Федерации

Департамент научно-технологической политики и образования

Федеральное государственное образовательное

учреждение высшего профессионального образования

АГРОИНЖЕНЕРНЫЙ УНИВЕРСИТЕТ»

Кафедра «Технология металлов»

Слесарная работа в учебных мастерских

Челябинск 2012

Слесарные работы

Организация слесарных работ

Рабочее место слесаря оборудуется слесарным верстаком. Слесарный верстак представляет собой специальный стол, на котором выполняют слесарные работы.

Одноместный слесарный верстак: столешница; тиски; ящики; сиденье.

Слесарные тиски представляют собой зажимные приспособления для удержания обрабатываемых деталей в нужном положении. Могут применяться стуловые, параллельные и ручные тиски.

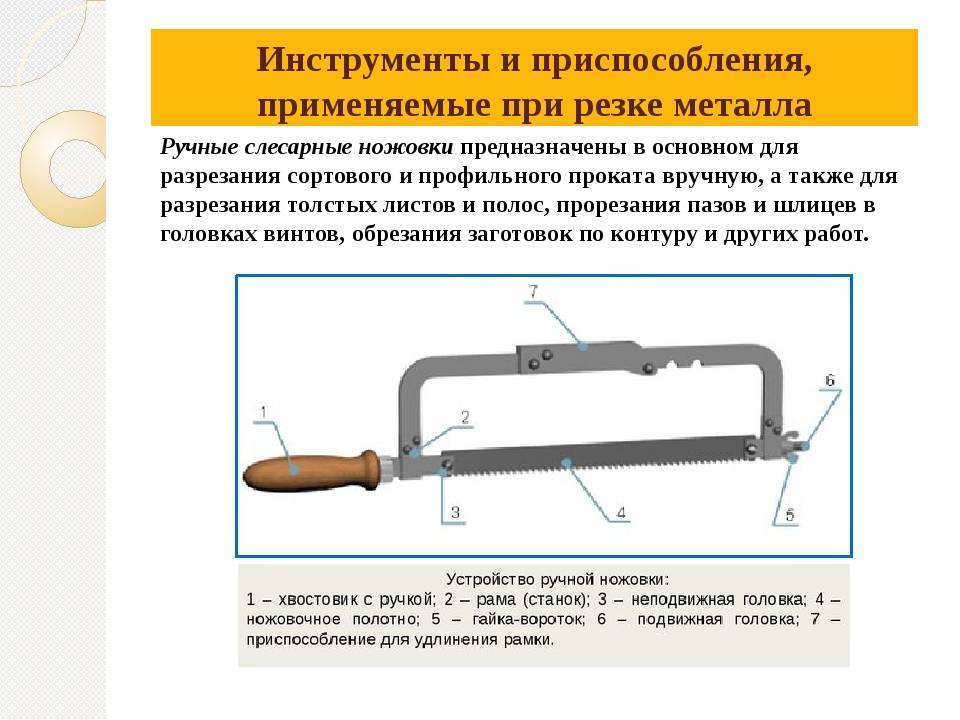

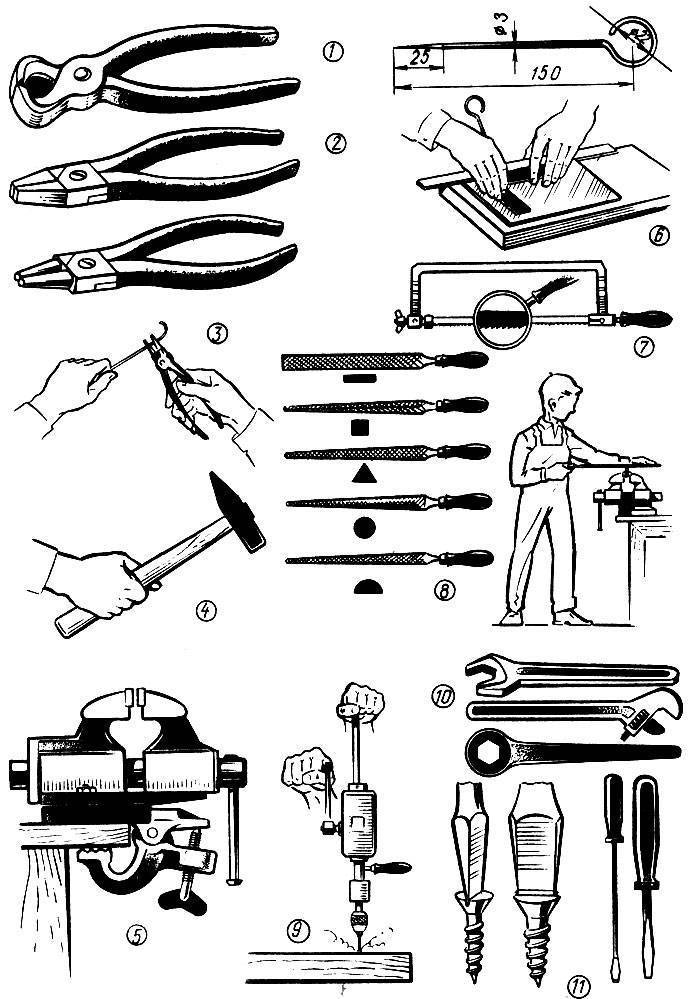

Виды слесарных работ и их назначение

К основным видам слесарной обработки относятся: разметка, рубка, правка и гибка, резка, опиливание, сверление, зенкование, зенкерование, развертывание, нарезание резьбы, клепка, шабрение, притирка и доводки и др.

Разметка

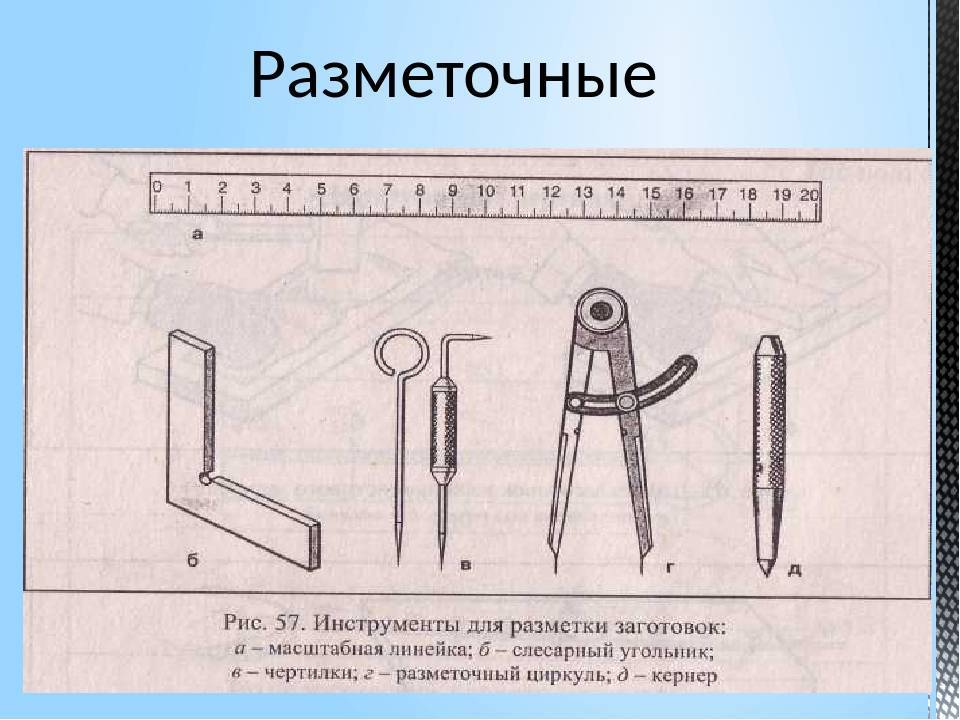

Разметкой называется операция нанесения на обрабатываемую деталь или заготовку разметочных рисок, определяющих контуры деталей или места, подлежащие обработке.

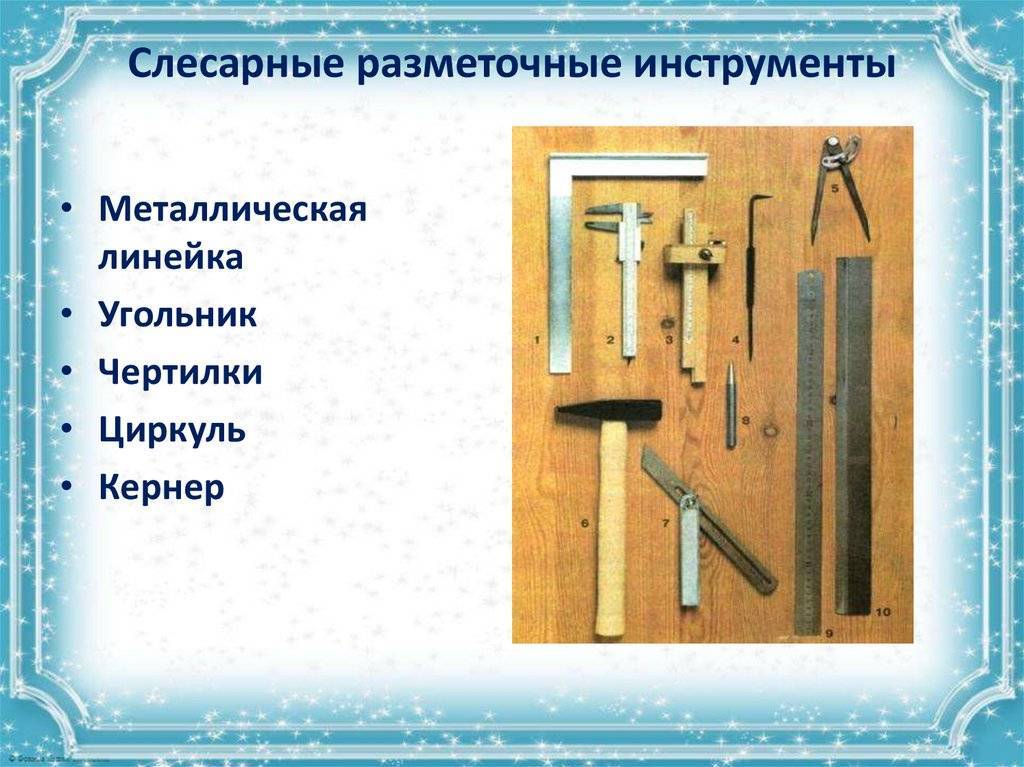

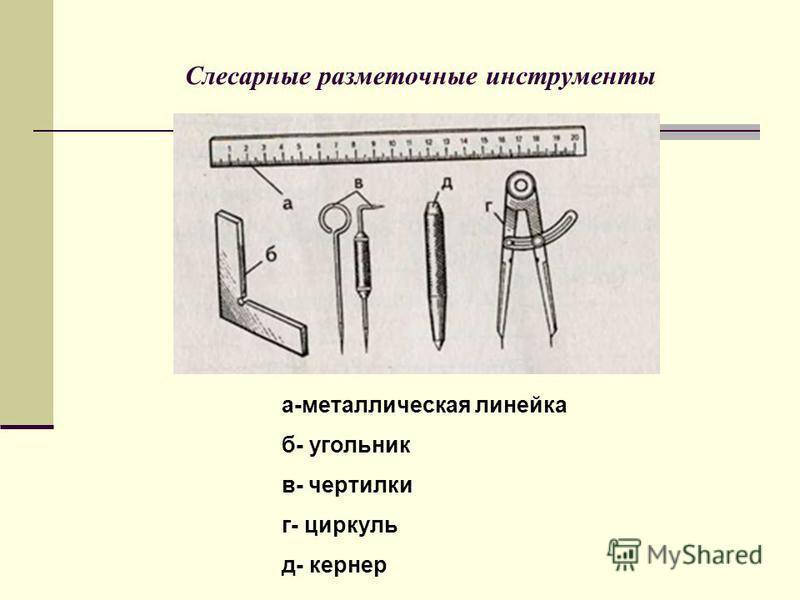

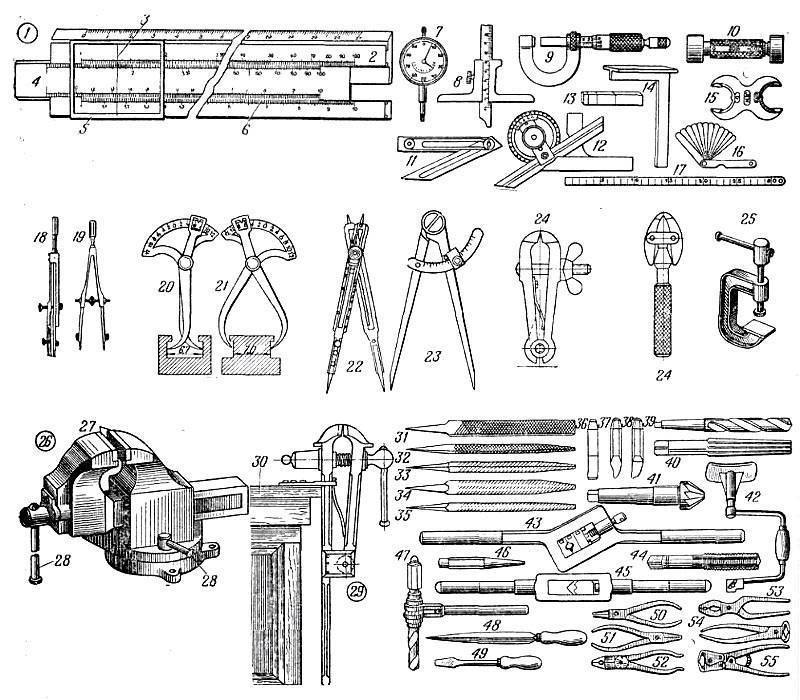

Оборудование и инструмент для разметки

Разметочная плита отливается из серого чугуна.

Чертилки служат для нанесения линий на размечаемую поверхность. Изготавливают чертилки из стали У10 или У12; для разметки на стальной, хорошо обработанной поверхности применяют чертилки из латуни, а на алюминий риски наносят карандашом.

Кернер применяется для нанесения углублений (кернов) на предварительно размеченных линиях. Керны наносят для того, чтобы линии не стирались в процессе обработки детали.

Разметочные циркули используют для разметки окружностей и дуг, деления отрезков, окружностей, геометрических построений и для переноса размеров с измерительных линеек на деталь.

Разметочные штангенциркули служат для точной разметки прямых линий, центров и окружностей больших диаметров.

Рейсмас является основным инструментом для пространственной разметки. Он служит для нанесения параллельных вертикальных и горизонтальных линий, а также для проверки установки деталей на плите.

Перед выполнением разметки поверхность детали должна быть очищена от грязи, окалины, следов коррозии. Очистку выполняют металлическими щетками. После очистки поверхность детали окрашивают. Для окраски используют сухой мел или мел, разведенный в воде с добавлением столярного клея; раствор медного купороса (на один стакан воды – три чайные ложки), а также быстросохнущие лаки и краски.

Рубка

Рубкой называется слесарная операция, при которой с поверхности детали или заготовки удаляются лишние слои металла или заготовка разрубается на части.

Слесарное зубило изготавливается из инструментальной стали У7А; У8А; 7ХФ; 8ХФ.

Рекомендуются следующие углы заострения зубила:

для рубки твердых материалов (сталь, чугун, бронза) – 70º;

для рубки стали средней твердости – 60º;

для рубки латуни, меди – 45º;

для рубки алюминиевых сплавов – 35º.

Величина угла заострения проверяется шаблоном, представляющим собой пластину с угловыми вырезами 70; 60; 45 и 35º (рисунок 14а, б).

Крейцмейсель отличается от зубила более узкой режущей кромкой; применяется для вырубания узких канавок, шпоночных пазов и т.п. Для вырубания профильных канавок – полукруглых, двугранных и других – применяют канавочники (рисунок 13в) – специальные крейцмейсели, отличающиеся от них только формой режущей кромки.

В качестве ударного инструмента

Молотки по массе бывают от 200 до 1000 г.

Молотки:

с квадратным бойком; с круглым бойком; со вставками из меди; деревянный (киянка)

1 – боек; 2 – клин; 3 – носок; 4 – рукоятка

Какие инструменты применяют в качестве дополнительных для разметки, и как они называются

Технологий обработки и моделей конечных изделий бесконечное множество. Поэтому часто применяются нестандартные решения, удобные для определенных операций. Как в металлообработке, так и при изготовлении товаров из дерева, пластика, камня и т.д. широкое распространение получило использование лекал. Линия со сложной конфигурацией получается путем очерчивания специального образца.

Перед формированием нескольких радиусов желательно сделать точку приложения. Это исполняется кернением. Устройство чем-то напоминает зубило, но с острой конусной рабочей поверхностью, выполненной из твердого сплава.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и особой точности.

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

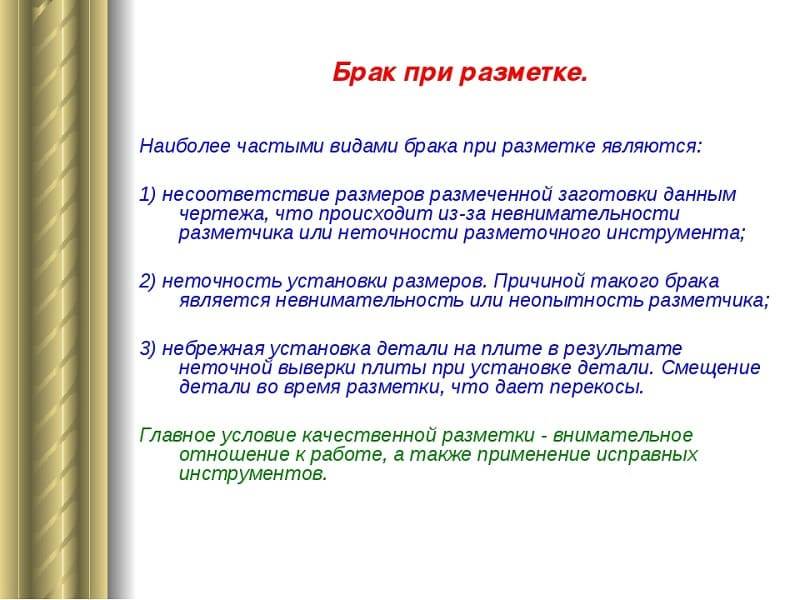

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

![§ 13. инструменты для плоскостной разметки [1980 макиенко н.и. - общий курс слесарного дела]](https://stankotk.ru/wp-content/uploads/f/c/4/fc4f9a09cf4b84bd15aacf4bf9e6e35c.png)

![§ 12. приспособления для плоскостной разметки [1980 макиенко н.и. - общий курс слесарного дела]](https://stankotk.ru/wp-content/uploads/4/d/2/4d2034a55de249ff2c7cd6464fa06b44.jpeg)