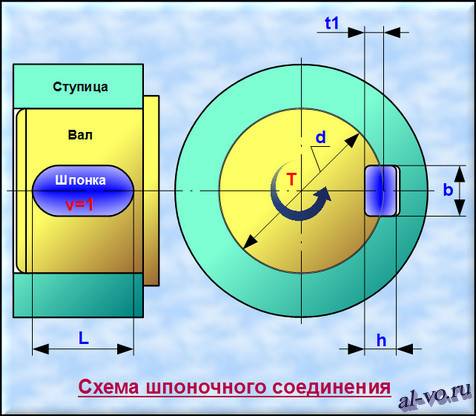

Выбор посадок для шпоночного соединения

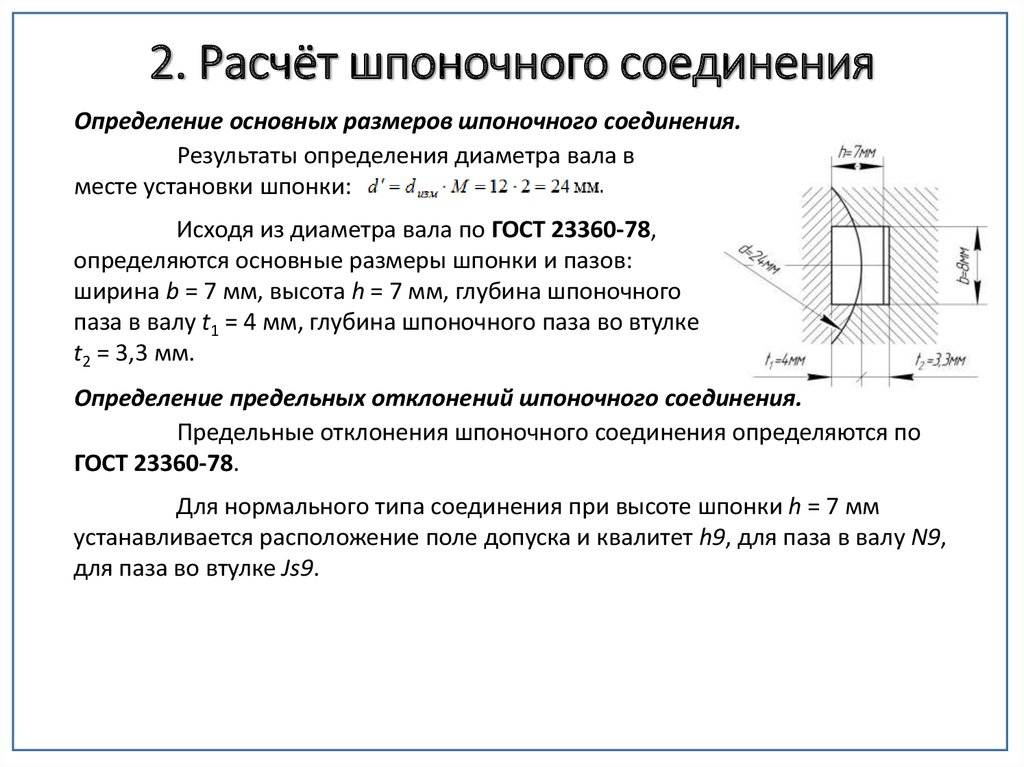

Дано: диаметр вала мм; назначение соединения; конструкция шпонки. Требуется: 6.1.1. Определить в зависимости от назначения соединения, конструкции шпонки и диаметра вала основные размеры шпонки и сечений шпоночных пазов вала и втулки. Эти элементы определяются по ГОСТ 23360-78, он же – (СТ СЭВ 189-75), ГО СТ 8790- 79 (СТ СЭВ 5612-86), ГОСТ 24071-80, он же – (СТ СЭВ 647-77), ГО СТ 10748-79 .

По указанным параметрам необходимо выбрать следующие размеры: — ши рину шпоночного соединения в b мм; — вы соту шпонки h мм; — глу бину паза вала t1 мм; — глу бину паза втулки t2 мм; — ди аметр сегментной шпонки d мм. 6.1.2. Выбрать в зависимости от назначения соединения посадки шпонки в паз вала и паз втулки и отклонения для выбранных посадок . 6.1.3.

Вычислить предельные размеры, предельные зазоры или натяги в 19 сопряжении. 6.1.4. Выбрать предельные отклонения непосадочных размеров: — вы соту шпонки h мм; — глу бину паза вала t1 мм; — глу бину паза втулки t2 мм; — длину призматической шпонки lш мм. 6.1.5. Вычертить эскизы соединения и деталей с обозначением размеров, отклонений и шероховатости поверхности.

Указать материал шпонки и условное обозначение для соединения. Шпоночные соединения предназначены для соединения с валами зубчатых колес, шкивов, маховиков, муфт и других деталей и служат для передачи крутящего момента. Это соединение трехразмерное (шпонка — шпоночный паз вала – шпоночный паз втулки, т.е. ступицы колеса, шкива, маховика), которое предназначено для предохранения вала и отверстия от взаимного смещения под действием внешних сил.

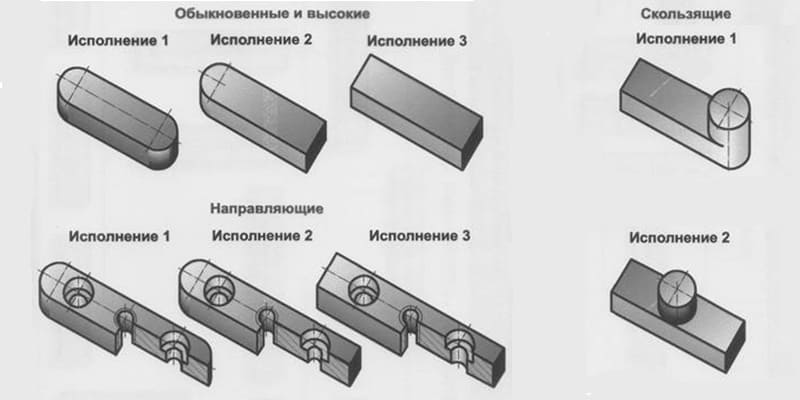

В большинстве случаев шпонка в пазах вала и втулки устанавливается по переходной посадке. При этом необходимо предусмотреть возможность сборки – разборки соединения. Для посадки направляющих шпонок в подвижных соединениях целесообразно использовать свободное соединение. Направляющими могут быть только призматические шпонки.

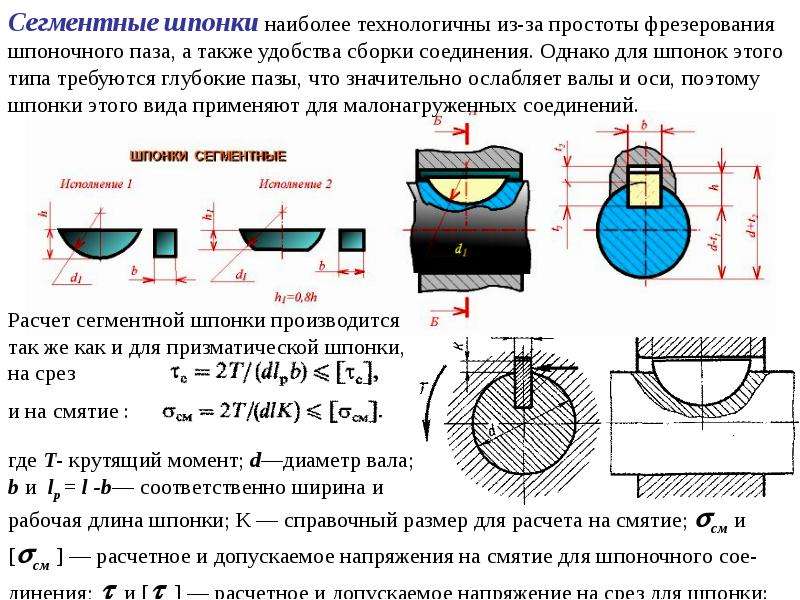

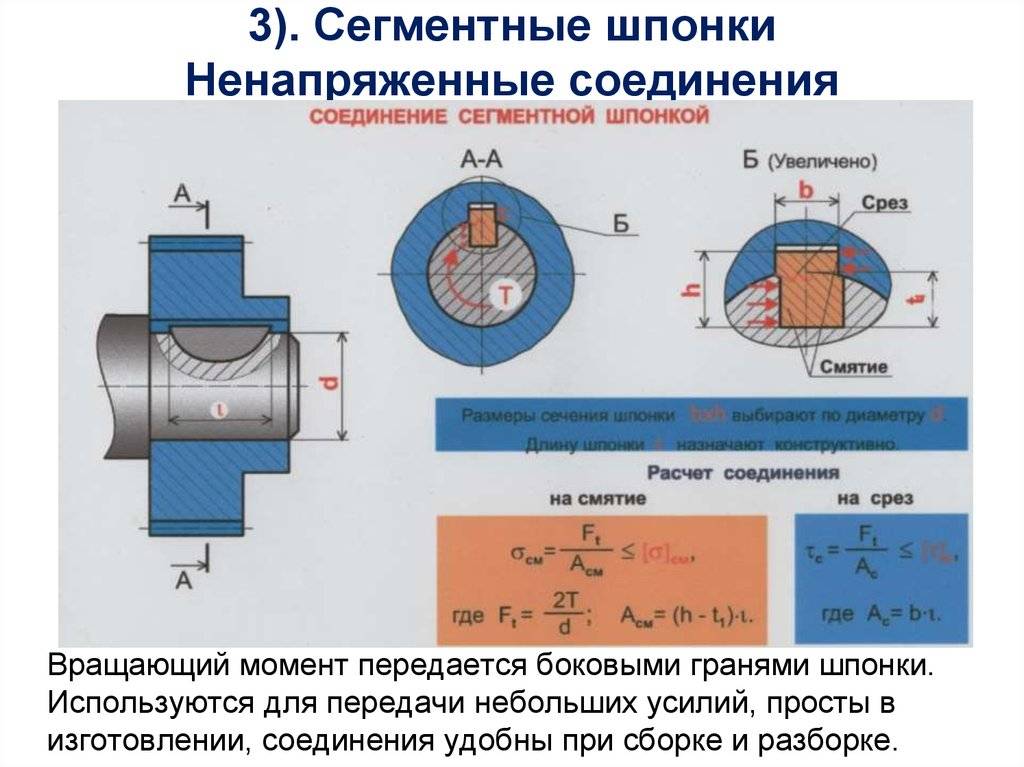

Сегментные шпонки применяют, как правило, только для неподвижных соединений. Для выполнения задачи следует пользоваться выше указанными стандартами и справочниками, а также Рис. 6.1 и табл. 6.1 и 6.2, приведенными в этом пособии.

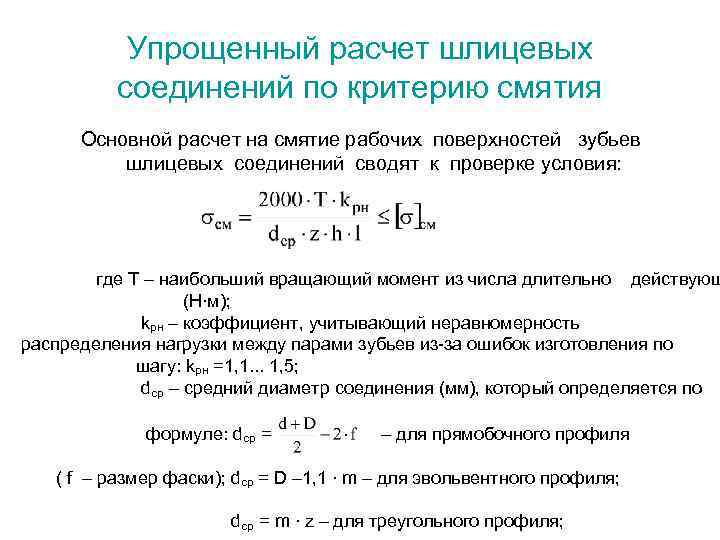

Шлицевые соединения, такие как шпоночные пазы, предназначены для передачи крутящего момента на соединения шкивов, муфт, зубчатых колес и других валовых деталей.

В отличие от шарнирных соединений, шлицевые соединения выравнивают центр сопрягаемой части в дополнение к передаче крутящего момента. Шлицевые соединения могут передавать больший крутящий момент, чем шпоночные, что приводит к меньшему искажению и смещению канавок и зубьев В зависимости от профиля зуба, шлицевое соединение разделяется на соединения с прямыми, эвольвентными и треугольными профилями зуба.

Когда d является центром, он используется так же, как и когда D является центром, но из-за твердости муфты он не может быть обработан с помощью протяжки. Это центрирование не самое экономичное.

Геометрическая ось шлицевого вала выбрана вокруг внутреннего диаметра d, потому что существует растущее требование к соответствию основным параметрам, которые характеризуют соединение сплайна и внешний диаметр сплайна. Определите размеры линейного шлицевого соединения в соответствии с таблицей G.8.

Если при передаче большого крутящего момента высокая точность центрирования не требуется, используйте b в качестве центра.

| Резьбы и резьбовые калибры | Выбор посадок для шлицевых соединений |

| Допуски и посадки шпоночных и шлицевых соединений | Расчет плоских размерных цепей |

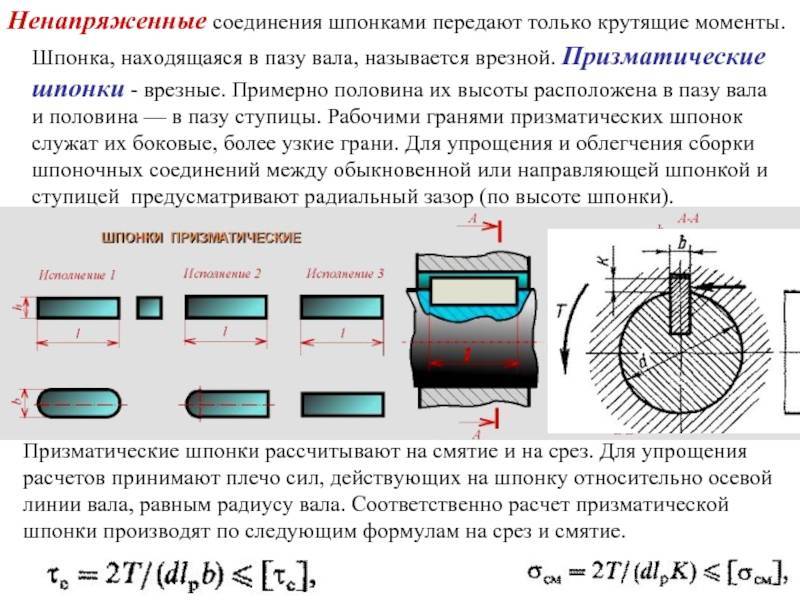

Призматические шпонки

Простые в исполнении и сборке призматические шпонки широко применяются в зубчатых зацеплениях и других узлах, передающих крутящий момент. В поперечном оси сечении они имеют форму прямоугольника. С торцов могут быть закругленными.

Изготавливаются из проката среднеуглеродистых сталей Ст 45 и Ст 40х. После строжки с припуском проходят нормализацию или закалку для получения твердости 300-320 Hb. Чистовой размер доводится шлифовкой, иногда прямо на сборке по фактическому размеру паза. Крепится плотно в пазах вала. Прилегание рабочей поверхности втулки может выполняться без натяга.

В узлах, работающих на улице, в условиях пыли и переменных нагрузок шпонки могут не запрессовываться туго в паз, а прикручиваться.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Характеристика шпоночных соединений

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

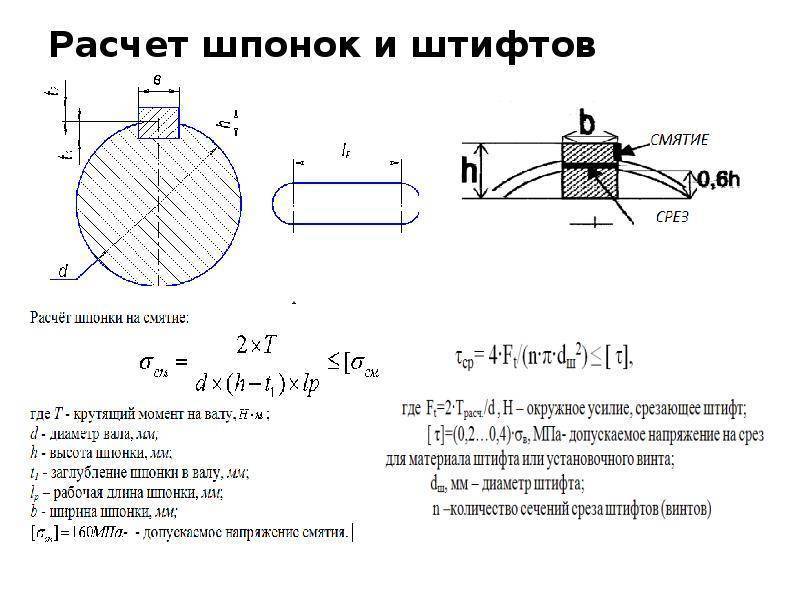

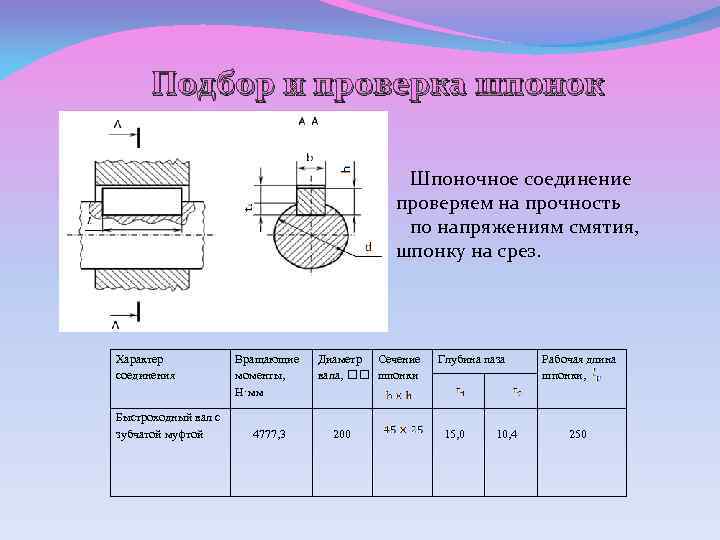

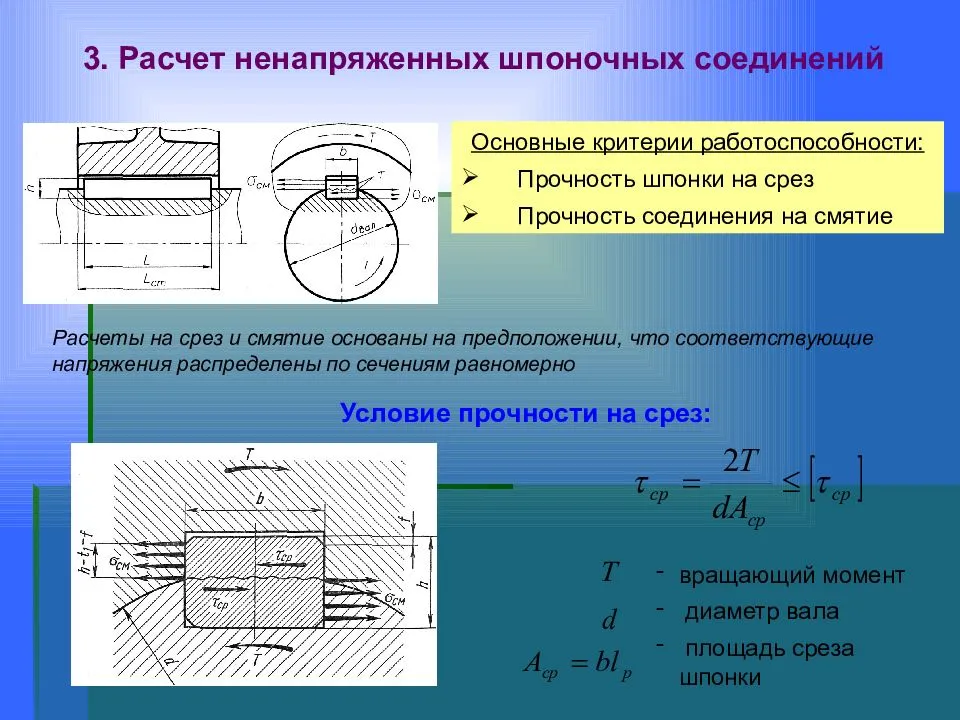

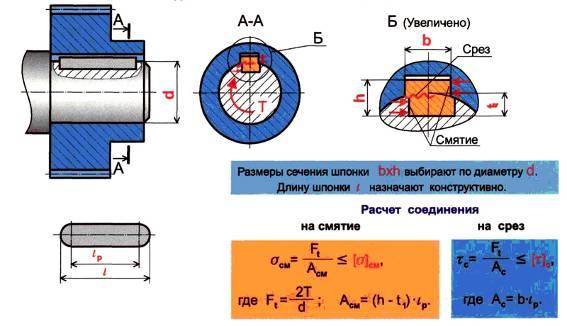

Прочность шпоночного соединения рассчитывают:

- на срез;

- на смятие.

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

На смятие расчет делается по формуле:

[Mкр max] = 0,5DKLδсм

Где: Mкр max – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

L – длина;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

L = Mкр/0,5DKδсм

Где Mкр – крутящий момент вала.

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

[Mкр max] = 0,5(D+K)bL[τср

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

L = Mкр/0,5(D+K)b[τср ]

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

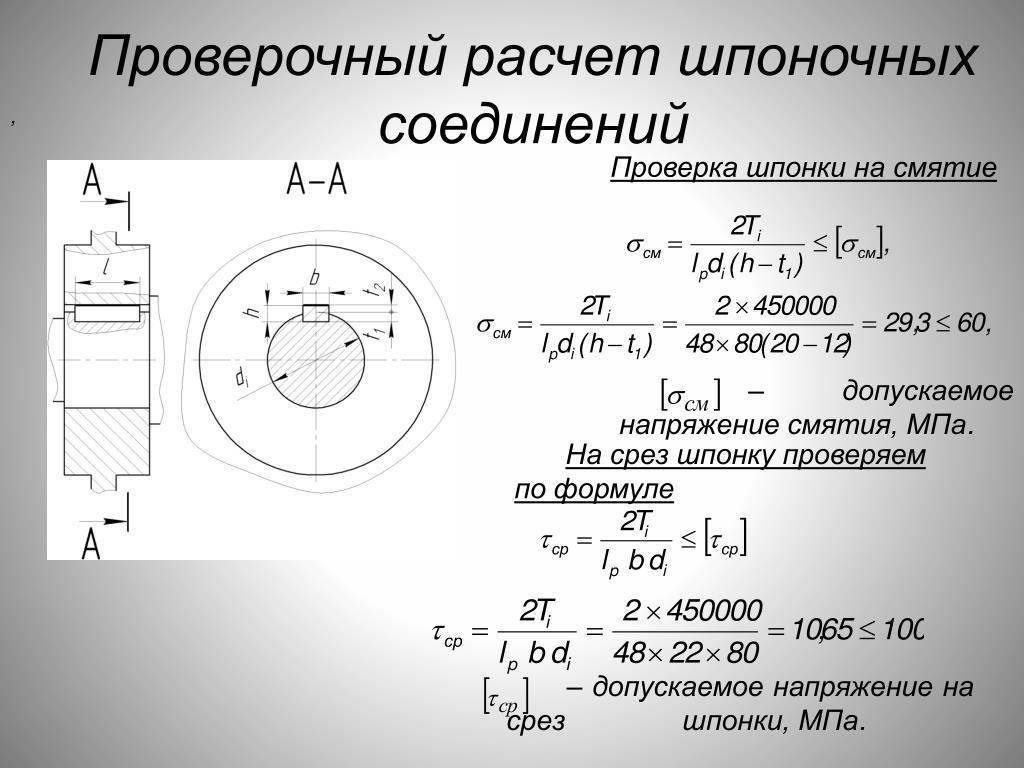

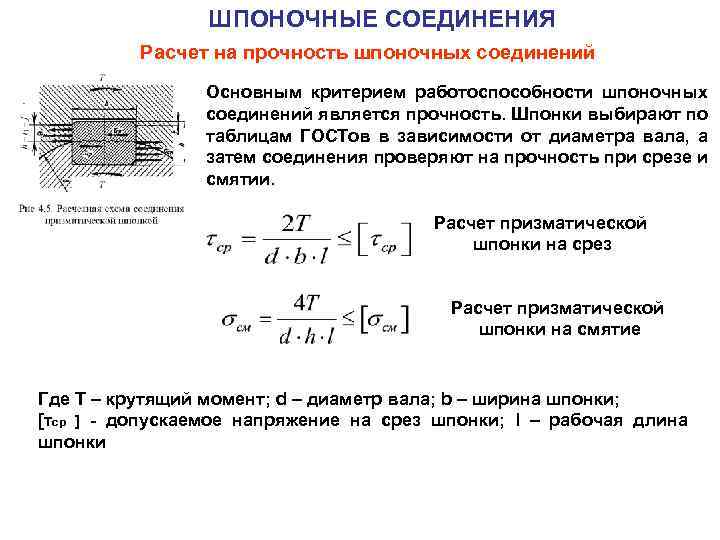

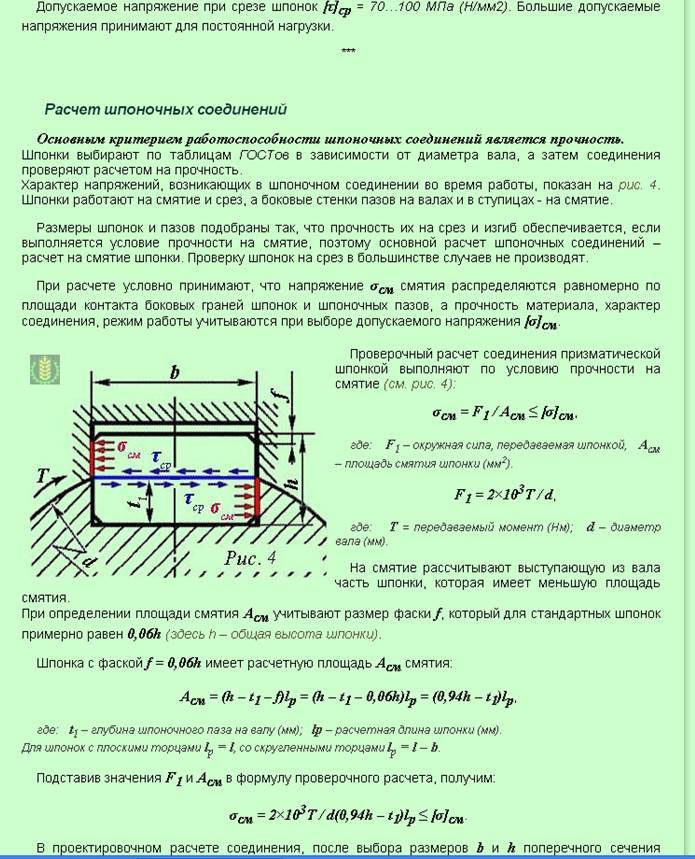

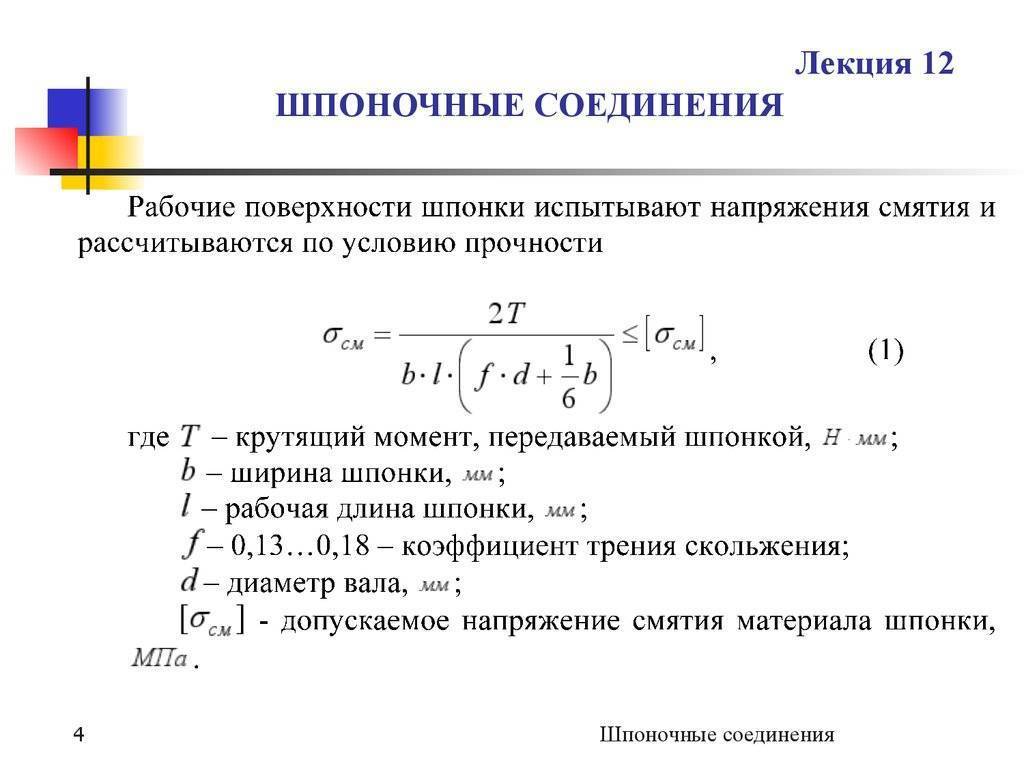

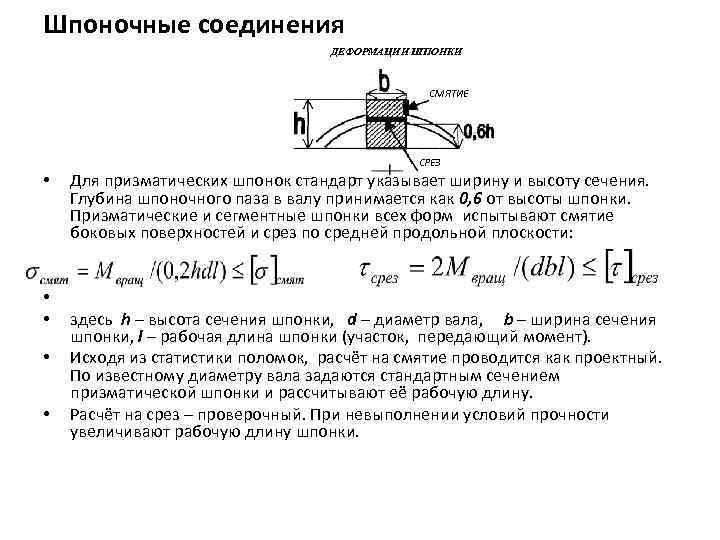

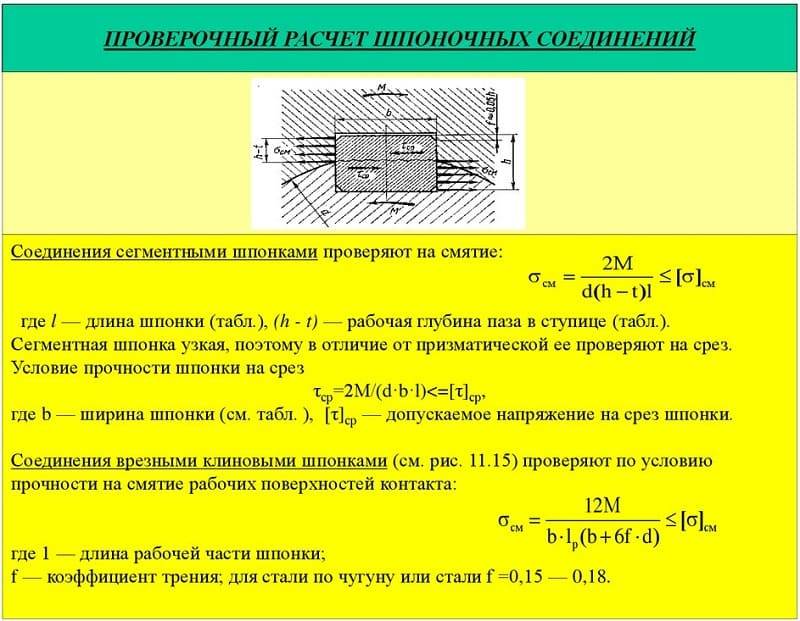

Расчет шпоночных соединений

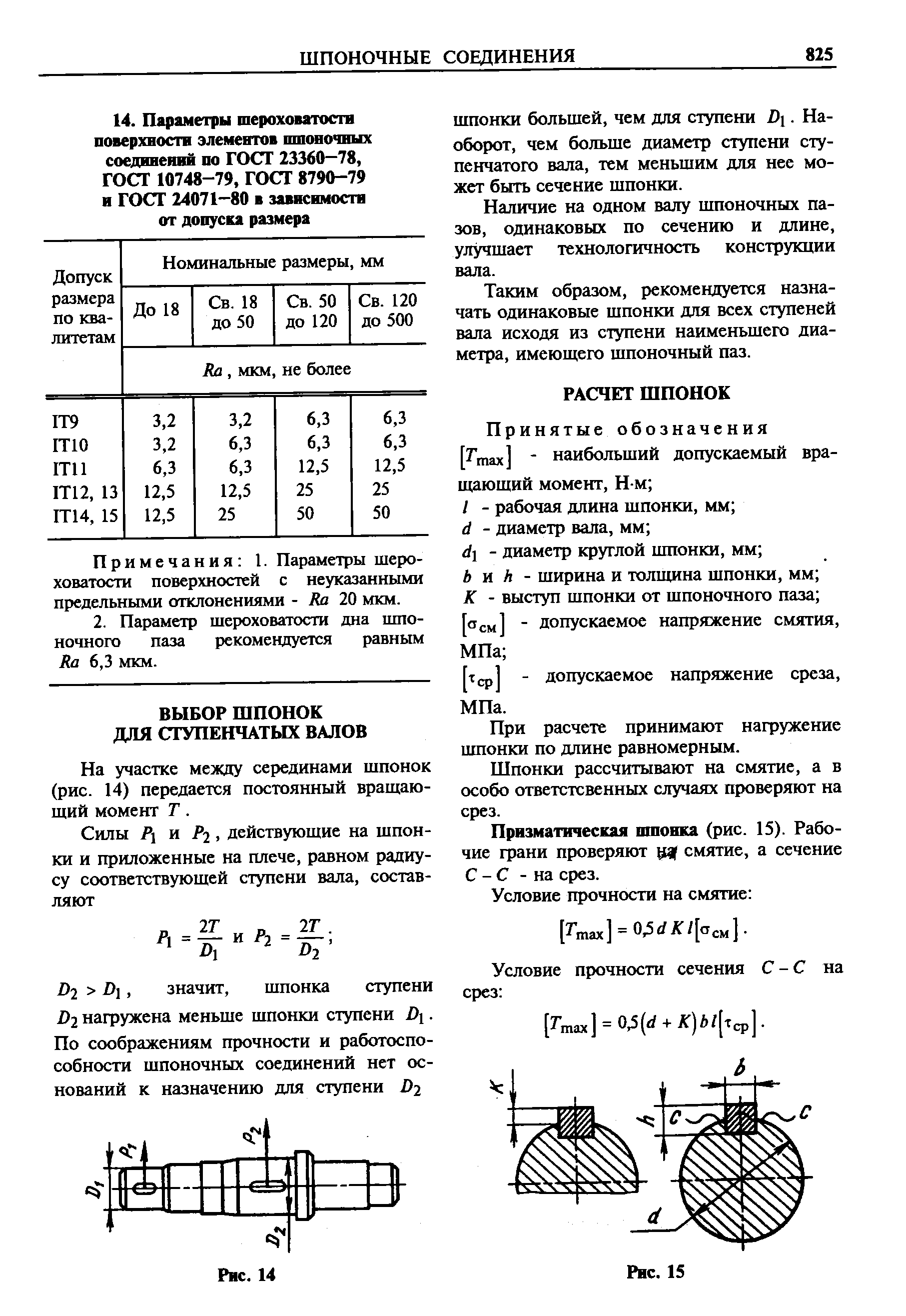

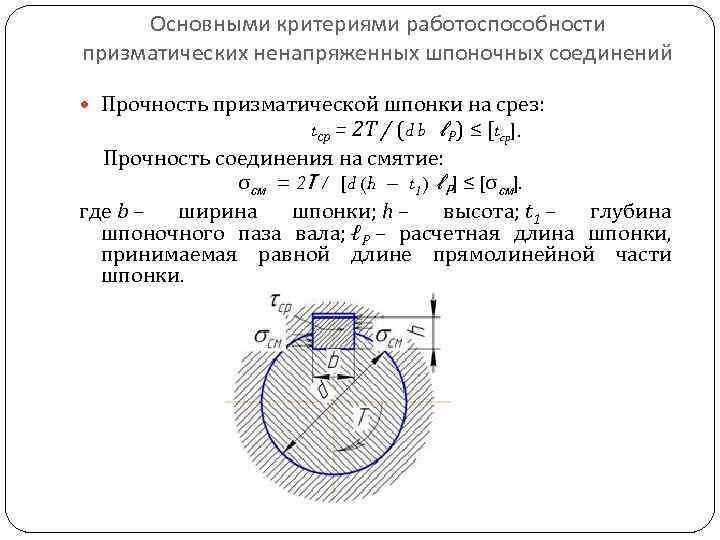

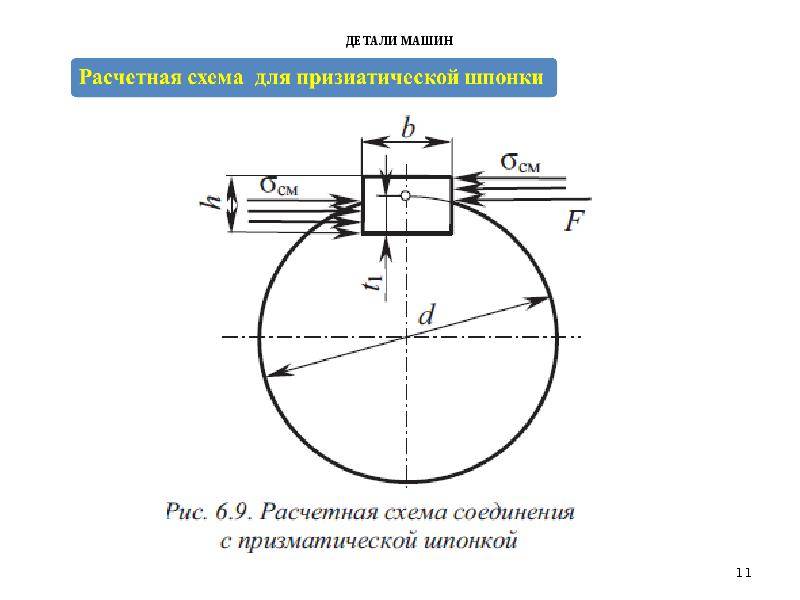

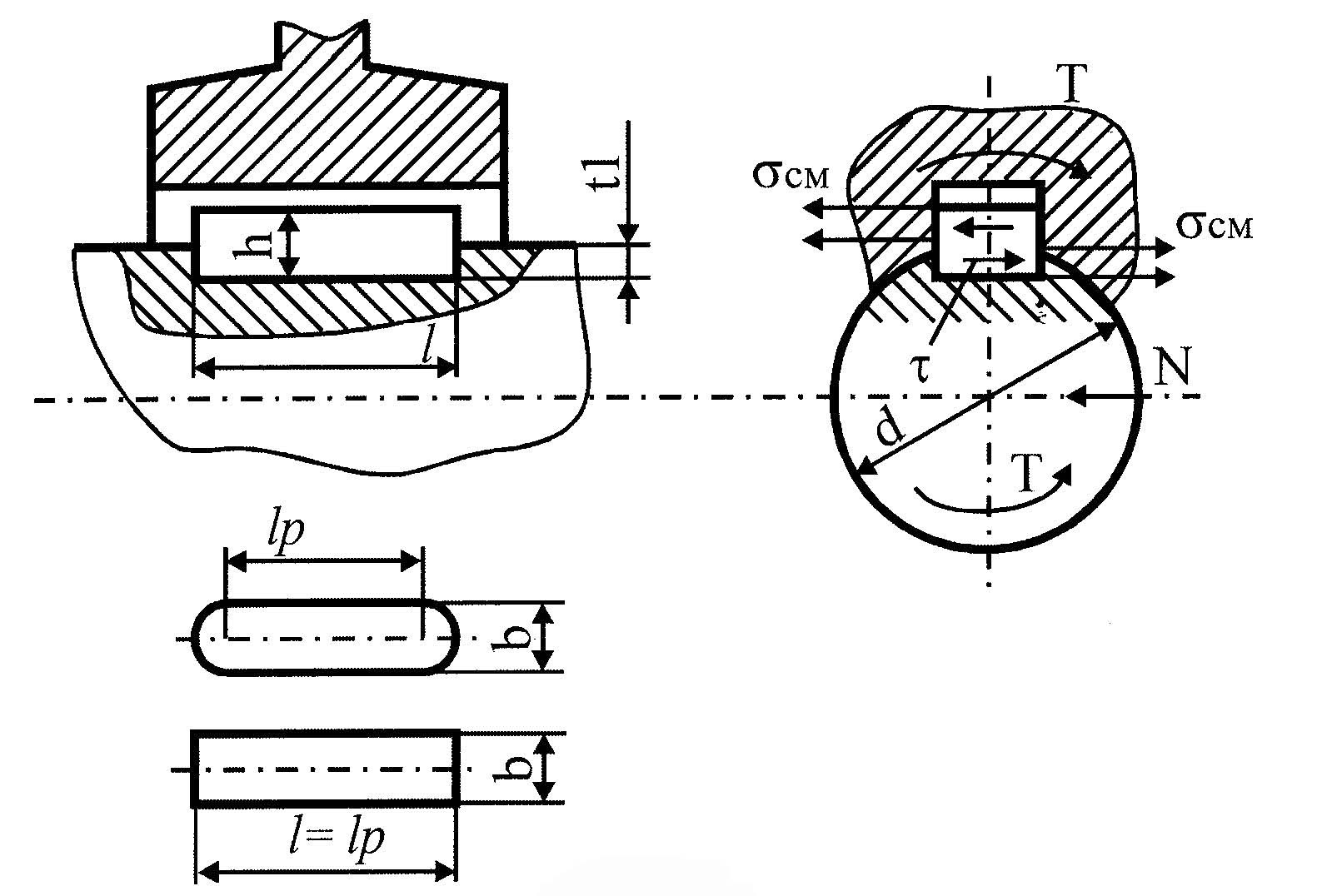

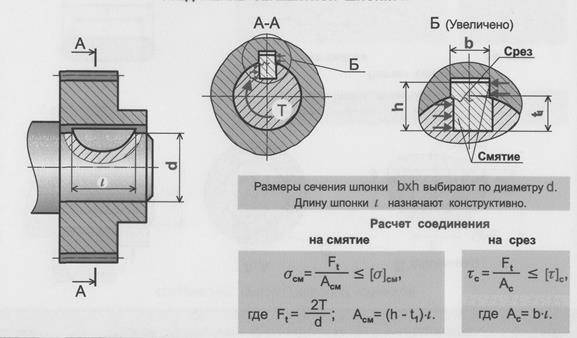

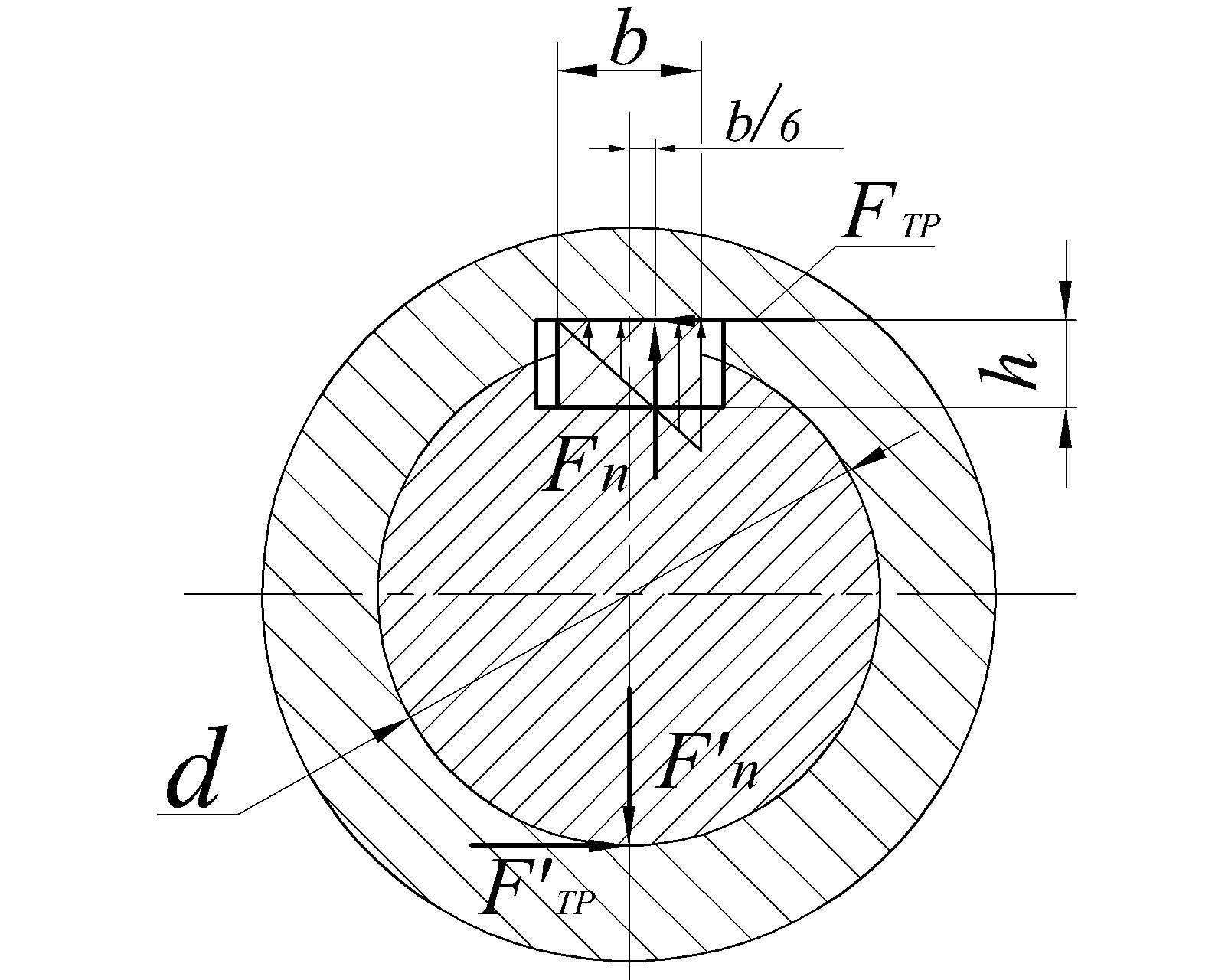

ШПОНКИ ПРИЗМАТИЧЕСКИЕ

Принятые обозначения:

— наибольший допускаемый вращающий момент, Н·м; l

— рабочая длина шпонки, мм; d — диаметр вала, мм; b и h — ширина и толщина шпонки, мм; К — выступ шпонки от шпоночного паза; — допускаемое напряжение смятия, МПа; — допускаемое напряжение среза, МПа.

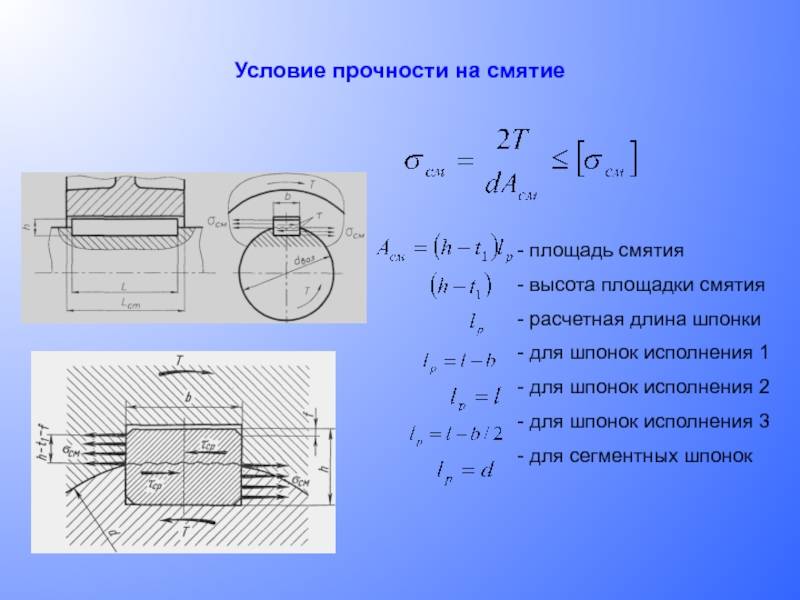

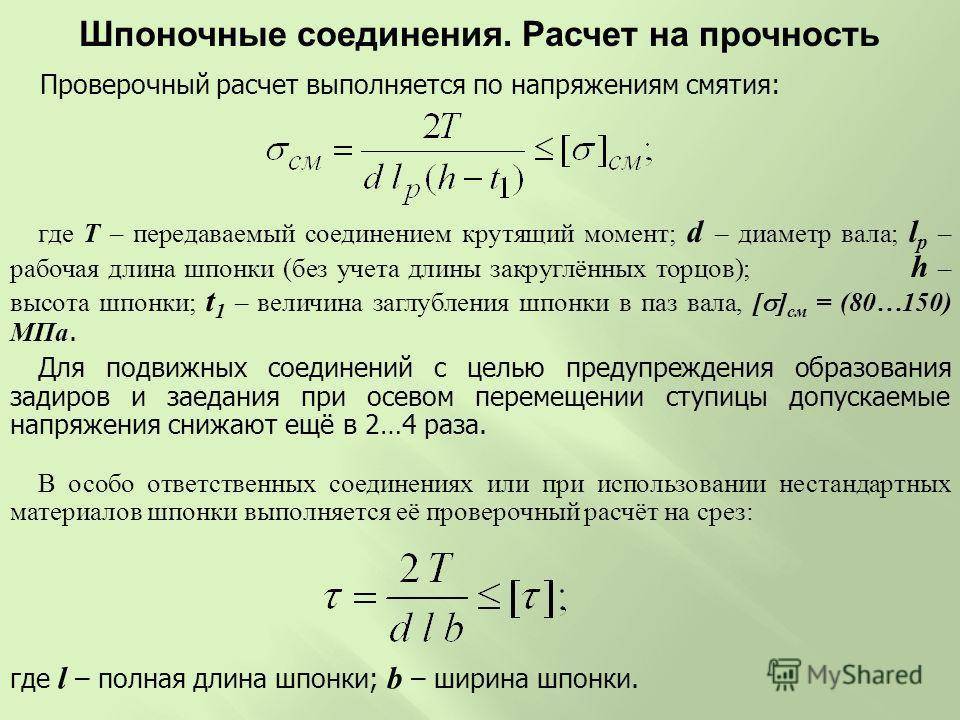

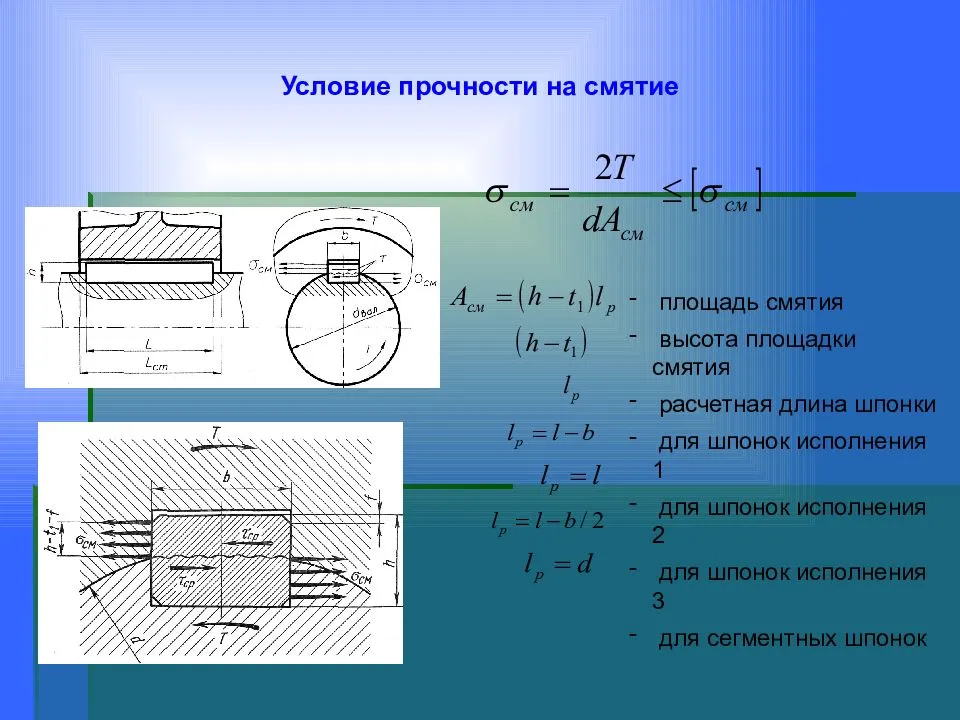

При расчете принимают нагружение шпонки по длине равномерным. Шпонки рассчитывают на смятие, а в особо ответственных случаях проверяют на срез.

Рабочие грани проверяют на смятие, а сечение С — С — на срез.

Условие прочности на смятие: = 0,5·d·K·l··10-3 Условие прочности сечения С — С на срез: = 0,5·(d+K)·b·l··10-3 В случае установки двух противоположно расположенных шпонок вводят поправочный коэффициент 0,75.

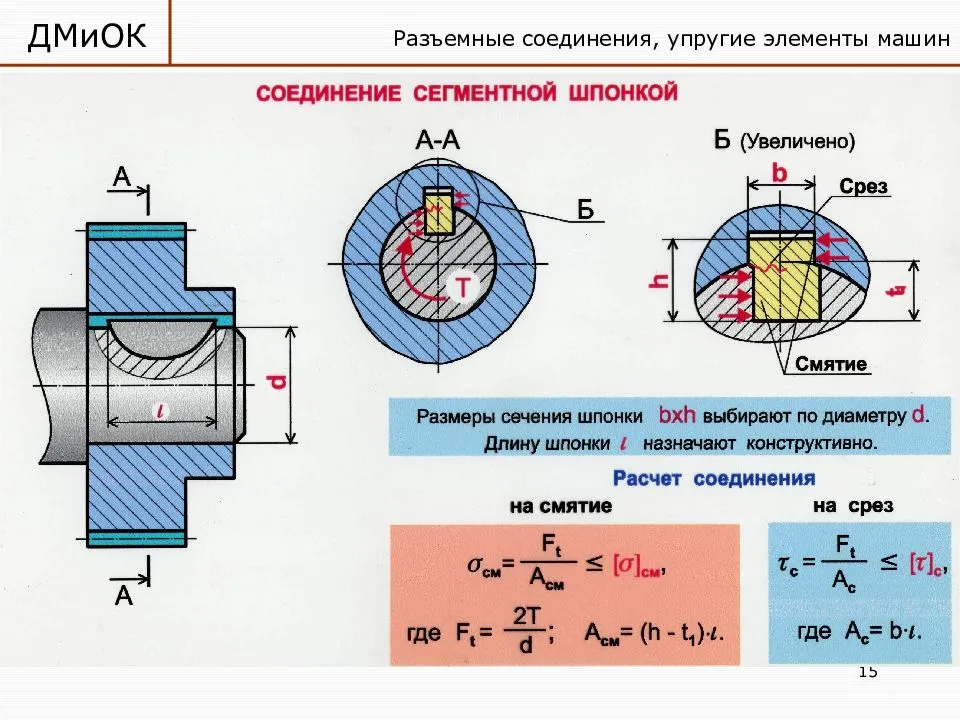

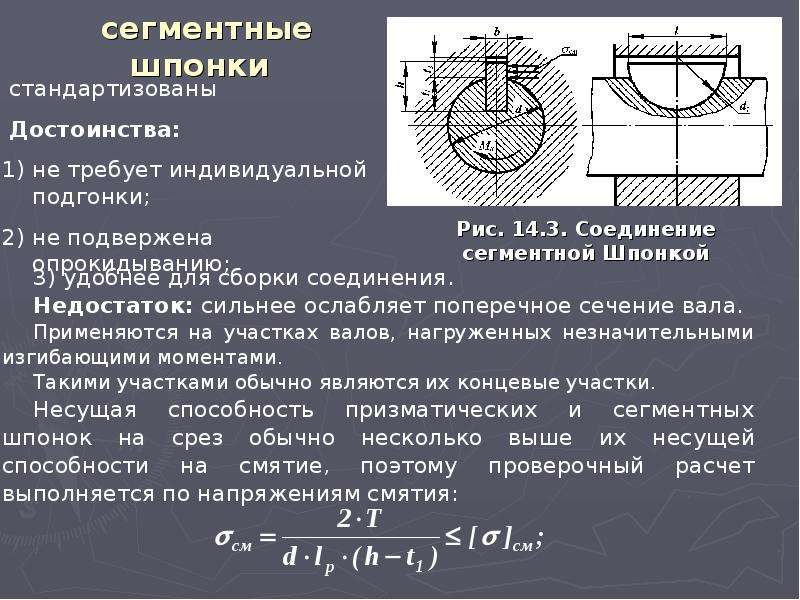

ШПОНКИ СЕГМЕНТНЫЕ

Выступающую часть шпонки проверяют на смятие, а сечение С — С — на срез.

Условие прочности выступающей части шпонки на смятие: = 0,5·d·K·l··10-3 Условие прочности сечения С — С на срез, где l = 0,95b: = 0,5·(d+K)·b·l··10-3

ШПОНКИ ТОРЦОВЫЕ

Торцовая шпонка — это призматическая шпонка, поставленная в плоскость стыка, например, при фланцевом соединении концов двух валов.

Узкая грань шпонки подвергается смятию; продольное сечение шпонки, плоскость которого совпадает с плоскостью стыка валов, испытывает напряжение среза (сдвига).

Условие прочности на смятие:

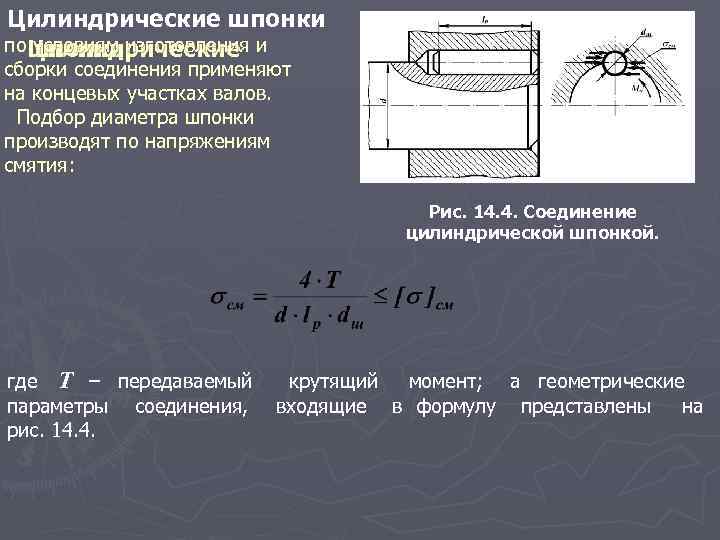

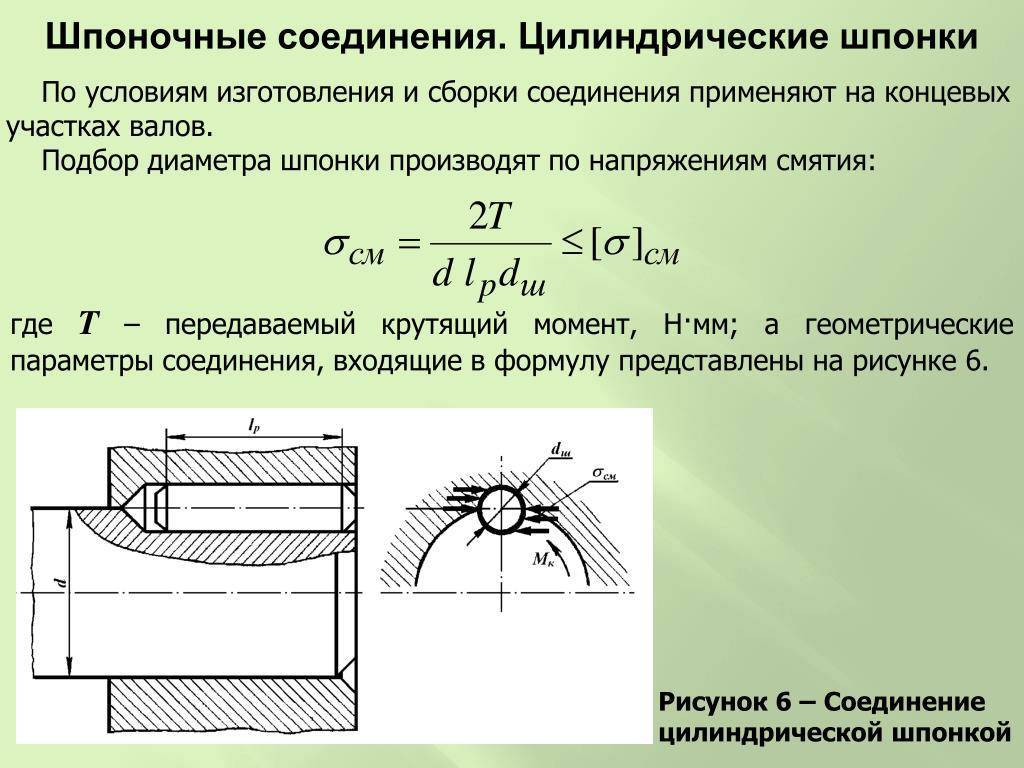

ШПОНКИ ЦИЛИНДРИЧЕСКИЕ

Диаметральное сечение проверяют на срез, боковую поверхность — на смятие.

Условие прочности диаметрального сечения на срез:T = 0,5·d·d1·l··10-3 Условие прочности боковой поверхности на смятие:

Допускаемые напряжения

При расчете на смятие допускаемые напряжения для шпонки обусловливаются режимами работы шпоночного соединения. При спокойном режиме принимают до 150,0

МПа.

Широко распространены в общем машиностроении значения = 60-90

МПа при неподвижных шпонках для сопрягаемых элементов из чугунного литья, стального литья и стали.

В машиностроении также принимают = (0,3-0,5)στ для неподвижных соединений и = (0,1-0,2)στ для подвижных соединений, где στ — предел текучести материала шпонки.

Для определения допускаемого вращающего момента по заданным параметрам или для определения параметров по заданному вращающему моменту в неподвижных соединениях с призматическими шпонками можно пользоваться и номограммой.

Расчетная формула к номограмме = 0,25·D·h·l··10-3 ,

где, D — диаметр вала; h — высота шпонки; l — рабочая длина шпонки; — допускаемое напряжение смятия менее твердой детали соединения.

Допускаемые напряжения смятия : = 150 МПа для поверхности с твердостью ≤ 240 НВ; = 250 МПа для поверхности с твердостью 270…300 НВ.

Пример расчета призматической шпонки

Площадь внешней поверхности

При монтаже различных магистралей может потребоваться их утепление, гидроизоляция, покраска и пр. Для этого нужно выяснить площадь трубопровода, что разрешит посчитать количество материала. Дабы выполнить этот расчет, нужно длину окружности наружного сечения умножить на длину трубы.

Формула определения окружности выглядит следующим образом — L=?D. Длину отрезка трубы обозначим как H.

При таких условиях площадь наружной окружности трубы будет выглядеть следующим образом — St=?DH м2, где:

- St — площадь поверхности трубы, которая измеряется в метрах квадратных.

- ? — Число «пи», которое постоянно равняется 3,14;

- D — внешний диаметр;

- H — как уже было сообщено выше, обозначает длину трубы в метрах.

К примеру, имеется труба длиной 5 метров и диаметров 30 см. Ее площадь поверхности равняется St=?DH=3,14*0,3*5=4,71 квадратных метров.

На базе приведенных выше формул кроме этого возможно выполнить площадь объема и расчёт трубопровода внутренних его стенок. Для этого нужно только поменять в расчетах величину внешнего диаметра на величину внутреннего. Все эти параметры смогут потребоваться при монтаже бытового трубопровода.

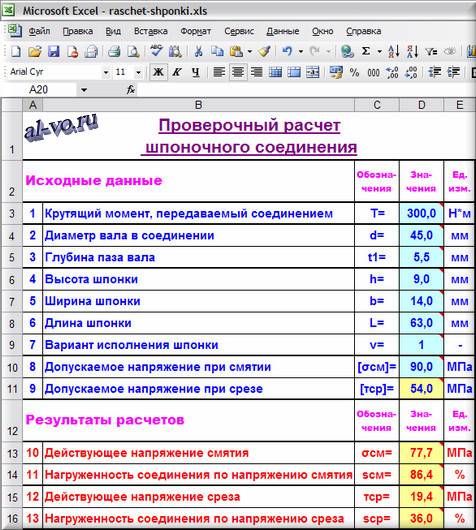

Шпоночное соединение. Проверочный расчет в Excel.

Этот простой расчет можно быстро выполнить в программе MS Excel или в программе OOo Calc.

В ячейки со светло-бирюзовой заливкой пишем исходные данные, в том числе данные, выбранные пользователем по таблицам ГОСТов.

В ячейках со светло-желтой заливкой считываем результаты расчетов.

Синий шрифт – это исходные данные.

Красный шрифт – это результаты расчетов.

Еще раз напоминаю, что в итоговом файле с программой в примечаниях ко всем ячейкам столбца D помещены пояснения — как и откуда взяты или по каким формулам рассчитаны все значения в таблице!!!

Начинаем по пунктам выполнять алгоритм расчета на примере конкретного соединения. Расчетная схема представлена на рисунке внизу этого текста. Скриншот окна программы расположен сразу после исходных данных.

Исходные данные:

1. Крутящий момент, передаваемый соединением, Т в Н/м пишем

в ячейку D3: 300,0

2. Диаметр вала в соединении (в месте, где установлена шпонка) dв мм заносим

в ячейку D4: 45,0

3. Глубину паза вала t1 в мм вводим

в ячейку D5: 5,5

4. Высоту шпонки, выбранной по диаметру валу, hв мм записываем

в ячейку D6: 9,0

5. Ширину шпонки bв мм вводим

в ячейку D7: 14,0

6. Габаритную длину шпонки Lв мм пишем

в ячейку D8: 63,0

7. Вариант исполнения шпонки (1 — скругленная с двух концов, 2 – без скруглений /параллелепипед/, 3 – скругленная с одной стороны) vзаносим

в ячейку D9: 1

8. Допускаемое напряжение при смятии σсм] в МПа пишем

в ячейку D10: 90,0

9. Допускаемое напряжение при срезе в МПа рассчитываем как долю в 60% от допускаемого напряжения смятия

в ячейке D10: =0,6*D10=54,0

Расчет шпоночного соединения:

10. Определяем действующее в соединении напряжение смятия σсм в МПа

в ячейке D13: =ЕСЛИ(D9=1;2*D3*1000/(D4*(D6-D5)*(D8-D7)); ЕСЛИ(D9=2;2*D3*1000/(D4*(D6-D5)*D8);2*D3*1000/(D4*(D6-D5)*(D8-D7/2))))=77,7

σсм=2*T/(d*(h-t1)*Lр)

при v=1 Lр=L— b

при v=2 Lр=L

при v=3 Lр=L-b/2

11. Рассчитываем процент нагруженности соединения по напряжению смятия sсм в %

в ячейке D14: =D13/D10*100=86.4

sсм=σсм/

12. Определяем действующее в соединении напряжение среза τср в МПа

в ячейке D15: =ЕСЛИ(D9=1;2*D3*1000/(D4*D7*(D8-D7)); ЕСЛИ(D9=2;2*D3*1000/(D4*D7*D8);2*D3*1000/(D4*D7*(D8-D7/2))))=19,4

Lр — смотри п. 10

13. Рассчитываем процент нагруженности соединения по напряжению среза sср в %

в ячейке D16: =D15/D11*100=36,0

sср=τср/

Проверочный прочностной расчет в Excelшпоночного соединения завершен. Выбранная по диаметру вала призматическая шпонка будет работать в соединении, передавая крутящий момент, при напряжении смятия равном 86,4% от допустимого значения.

Несколько итоговых замечаний:

1. Расчеты на срез можно не выполнять, так как смятие всегда наступит раньше для любых шпонок по ГОСТ23360-78 и ГОСТ10748-79.

2. Если одна шпонка не выдерживает нагрузки, то можно поставить две через 180˚ друг от друга. При этом нагрузочная способность соединения возрастет по данным разных авторов в 1,5…2,0 раза.

3. Значения допустимых напряжений смятия у разных авторов существенно разнятся:

При стальной ступице и спокойной нагрузке =100…150 МПа

При стальной ступице и колебаниях нагрузки =75…120 Мпа

При стальной ступице и ударной нагрузке =50…90 Мпа

При чугунной ступице и спокойной нагрузке =50…75 Мпа

При чугунной ступице и колебаниях нагрузки =40…60 Мпа

Для неподвижных соединений =(0,3…0,5)*

Для подвижных соединений =(0,1…0,2)*

Для поверхности с твердостью меньше 240HB = 150 МПа

Для поверхности с твердостью 270…300HB = 250 МПа (???!!!..)

На практике для неподвижных соединений валов со стальными ступицами при колебаниях нагрузки и отсутствии сильных ударов я успешно применял в расчетах =90 Мпа. При этом твердость поверхностей шпонки, вала, и иногда ступицы задавал около 300 HB (28…32 HRC). Наверное, перестраховывался.

4. При разработке рабочего чертежа ступенчатого вала старайтесь расположить шпоночные пазы в одной плоскости и выполнить их одной ширины (даже вопреки рекомендациям ГОСТов). При соблюдении вышесказанного пазы на фрезерном станке будут сделаны за одну установку и без смены инструмента – за что технолог и фрезеровщик вам скажут спасибо!

5. Если внимательно посмотреть на расчетные формулы, то можно заметить, что площадь поверхности смятия и площадь поверхности среза считаются по некорректным формулам! Не учитываются фаски кромок и радиусы скруглений шпонки. Не правильно считается высота, а значит и площадь выступающей из вала боковой поверхности шпонки – не учитывается «спад» окружности. Однако все это не имеет существенного значения и влияния на результат из-за глобальной неопределенности, о которой мы говорили в пункте 3 итоговых замечаний…

Ссылка на скачивание файла: raschet-shponki (xls 39,0 KB).

Шпонки и шпоночные пазы в редукторах. Типы и назначение.

Изготовить общепромышленный редуктор, как, впрочем, и любое другое оборудование, без шпонок и шпоночных пазов невозможно. Основное назначение шпоночных соединений – передача вращения и тяги от вала к ступице или втулке и наоборот. Немаловажная функция, про которую мало упоминается в каталогах – шпонка является своеобразным предохранителем в редукторе. При критической нагрузке должна разрушаться именно шпонка, а не более дорогостоящие детали и узлы механизма.

В промышленности существует множество различных типов шпонок и шпоночных соединений – призматические, сегментные, клиновые, цилиндрические и пр. Их размеры и допускаемые отклонения регламентируются следующими стандартами:

- ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

- ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

- ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

- ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

- ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

- ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

- ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Однако в редукторостроении наибольшее распространение получили призматические и сегментные шпонки. Их мы и рассмотрим.

Размеры призматических шпонок и шпоночных пазов в зависимости от длины вала по ГОСТ 23360-78

| Диаметр вала, D | Сечение шпонки, b x h | Глубина паза | Длина шпонки, l | Радиус закругления | Фаска | |||

| на валу, t1 | на втулке, t2 | Шпоночного паза, r1 | Шпонки, r | Шпоночного паза, с1 | Шпонки, с | |||

| от 6 до 8 | 2 x 2 | 1,2 | 1 | 6 – 20 | 0,08 | 0,16 | 0,16 | 0,25 |

| свыше 8 до 10 | 3 x 3 | 1,8 | 1,4 | 6 – 36 | ||||

| свыше 10 до 12 | 4 x 4 | 2,5 | 1,8 | 8 – 45 | ||||

| свыше 12 до 17 | 5 x 5 | 3 | 2,3 | 10 – 56 | 0,16 | 0,25 | 0,25 | 0,4 |

| свыше 17 до 22 | 6 x 6 | 3,5 | 2,8 | 14 – 70 | ||||

| свыше 22 до 30 | 8 x 7 | 4 | 3,3 | 18 – 90 | ||||

| свыше 30 до 38 | 10 x 8 | 5 | 3,3 | 22 – 110 | 0,25 | 0,4 | 0,4 | 0,6 |

| свыше 38 до 44 | 12 x 8 | 5 | 3,3 | 28 – 140 | ||||

| свыше 44 до 50 | 14 x 9 | 5,5 | 3,8 | 36 – 160 | ||||

| свыше 50 до 58 | 16 x 10 | 6 | 4,3 | 45 – 180 | ||||

| свыше 58 до 65 | 18 x 11 | 7 | 4,4 | 50 – 200 | ||||

| свыше 65 до 75 | 20 x 12 | 7,5 | 4,9 | 56 – 200 | 0,4 | 0,6 | 0,4 | 0,6 |

| свыше 75 до 85 | 22 x 14 | 9 | 5,4 | 63 – 250 | ||||

| свыше 85 до 95 | 25 x 14 | 9 | 5,4 | 70 – 280 | ||||

| св. 95 до 110 | 28 x 16 | 10 | 6,4 | 80 – 320 | ||||

| св. 110 до 130 | 32 x 18 | 11 | 7,4 | 90 – 360 | ||||

| св. 130 до 150 | 36 x 20 | 12 | 8,4 | 100 – 400 | 0,7 | 1 | 0,7 | 1 |

| св. 150 до 170 | 40 x 22 | 13 | 9,4 | 100 – 400 | ||||

| св. 170 до 200 | 45 x 25 | 15 | 10,4 | 110 – 450 | ||||

| св. 200 до 230 | 50 x 28 | 17 | 11,4 | 125 – 500 | ||||

| св. 230 до 260 | 56 x 32 | 20 | 12,4 | 140 – 500 | 1,2 | 1,6 | 1,2 | 1,6 |

| св. 260 до 290 | 63 x 32 | 20 | 12,4 | 160 – 500 | ||||

| св. 290 до 330 | 70 x 36 | 22 | 14,4 | 180 – 500 | ||||

| св. 330 до 380 | 80 x 40 | 25 | 15,4 | 200 – 500 | 2 | 2,5 | 2 | 2,5 |

| св. 380 до 440 | 90 x 45 | 28 | 17,4 | 220 – 500 | ||||

| св. 440 до 500 | 100 x 50 | 31 | 19,5 | 250 – 500 |

Примечания:

- Допускаются для ширины паза и втулки любые сочетания полей допусков, указанных в таблице.

- Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения.

- В ответственных шпоночных соединениях сопряжение дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже.

- Допускается в обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных вращающих моментов и т.п .) применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов.

- Длину l (мм) призматической шпонки выбирают из ряда в указанных пределах: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280мм.

- Поле допуска на ширину шпонки b h9, на высоту шпонки h11 (h9 до 6 мм), на длину шпонки h14.

Пример обозначения шпонки

исполнение 1, размеры b=18 мм, h=11 мм и l=100 мм:

Шпонка 2-18x11x100 ГОСТ 23360-78

Материал шпонок – сталь с временным сопротивлением разрыву не менее 590 МПа.

Предельные отклонения размеров (d + t1) и (d + t2)

| Высота, мм | Предельное отклонение размеров шпонки, мм | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | 0,1 0 |

| Свыше 6 до 18 | 0 -0,2 | 0,2 0 |

| Свыше 18 до 50 | 0 -0,3 | 0,3 0 |

Размеры сегментных шпонок и шпоночных пазов (ГОСТ 24071-80), мм

| Диаметр вала, D | Шпонка* | Шпоночный паз | |||||

| b | h | d | c или r | Вал t1 | Втулка t2 | c1 или r1 | |

| От 5 до 6 | 2,0 | 2,6 | 10 | 0,16 – 0,25 | 1,8 | 1,0 | 0,008 – 0,16 |

| Свыше 6 до 7 | 2,0 | 3,7 | 10 | 2,9 | 1,0 | ||

| Свыше 7 до 8 | 2,5 | 3,7 | 10 | 2,7 | 1,2 | ||

| Свыше 8 до 10 | 3 | 5 | 13 | 3,8 | 1,4 | ||

| Свыше 10 до 12 | 3 | 6,5 | 16 | 5,3 | 1,4 | ||

| Свыше 12 до 14 | 4 | 6,5 | 16 | 0,25 – 0,4 | 5,0 | 1,8 | 0,16 – 0,25 |

| Свыше 14 до 16 | 4 | 7,5 | 19 | 6,0 | 1,8 | ||

| Свыше16 до 18 | 5 | 6,5 | 16 | 4,5 | 2,3 | ||

| Свыше 18 до 20 | 5 | 7,5 | 19 | 5,5 | 2,3 | ||

| Свыше 20 до 22 | 5 | 9 | 22 | 7,0 | 2,3 | ||

| Свыше 22 до 25 | 6 | 9 | 22 | 6,5 | 2,8 | ||

| Свыше 25 до 28 | 6 | 10 | 25 | 7,5 | 2,8 | ||

| Свыше 28 до 32 | 8 | 11 | 28 | 0,4 – 0,6 | 8,0 | 3,3 | 0,25 – 0,4 |

| Свыше 32 до 38 | 10 | 13 | 32 | 10 | 3,3 |

*Шпонки предназначены для передачи крутящего момента.

сегментная шпонка исполнения 1 для вала диаметром d = 30 мм:

Расчетные сопротивления сварных соединений

Для разных соединений, а также разных напряженных состояний определены формулы расчета сопротивлений. Они приведены в виде таблицы. Согласно данным из этой таблицы, Для стыковых сварных соединений при сжатии, растяжении и изгибе определены следующие формулы расчета сопротивлений.

Ручная сварка:

- По пределу текучести – Rwy = Ry.

- По временному сопротивлению – Rwu = Ru.

Полуавтоматическая сварка:

- По пределу текучести – Rwy = 0,85 Ry.

- При деформации сдвига – Rws = Rs.

- Для угловых швов Rwf=0,55*(Rwun/γwm).

Здесь Rwy — расчетное сопротивление стыковых сварных соединений сжатию, растяжению и изгибу по пределу текучести, Ry — расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести, Rwu — расчетное сопротивление стыковых сварных соединений сжатию, растяжению, изгибу по временному сопротивлению, Ru — расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению, Rws — расчетное сопротивление стыковых сварных соединений сдвигу, Rs — расчетное сопротивление стали сдвигу, Rwf — расчетное сопротивление угловых швов срезу (условному) по металлу шва, Rwun — нормативное сопротивление металла шва по временному сопротивлению.

Для швов, полученных в режиме ручной дуговой сварки, Rwun принимает значение временного сопротивления разрыва и определяется ГОСТом. Для автоматической и полуавтоматической сварки эти значения берутся из таблицы настоящего СНиП. Коэффициент надежности γwm равен 1,25 или 1,35, в зависимости от показателя Rwun.

4.1 Расчёт линейной размерной цепи методом максимума-минимума

4.1.1 Размерный анализ и построение схемы размерной цепиВыявление составляющих звеньев цепи начинаем с правой границы замыкающего звена (рисунок 4.1а). Рисунок 4.1 – Схема размерной цепи.При этом производим запись, характеризующую связь деталей через сборочные базы:замыкающее звено (левая граница) – подшипникподшипник – подшипник подшипник – каток опорный (правая граница).Строим схему размерной цепи (рисунок 3б).Из схемы видно, что составляющие звенья В1 (подшипник) и В2 (подшипник) – уменьшающие звенья, а В3 (каток опорный) – звено увеличивающие.312n+m12В3с31-0,2 2-0,2331

| Звенья размерной цепи | Квалитет | Значение единицы допуска | |||||

| Наименование | Обозначение | Номинальный размер, мм | Допуск, мм | предельные отклонения | |||

| верхнее | нижнее | ||||||

| Уменьшающие | В1 | 28 | 0,2 | -0,2 | – | – | |

| В2 | 28 | 0,2 | -0,2 | – | – | ||

| Увеличивающие | В3 | 48 | 1,0 | 0,3 | -0,7 | – | 1,86 |

| Замыкающее | В∆ | 2 | 1,4 | +0,7 | -0,7 | – | — |