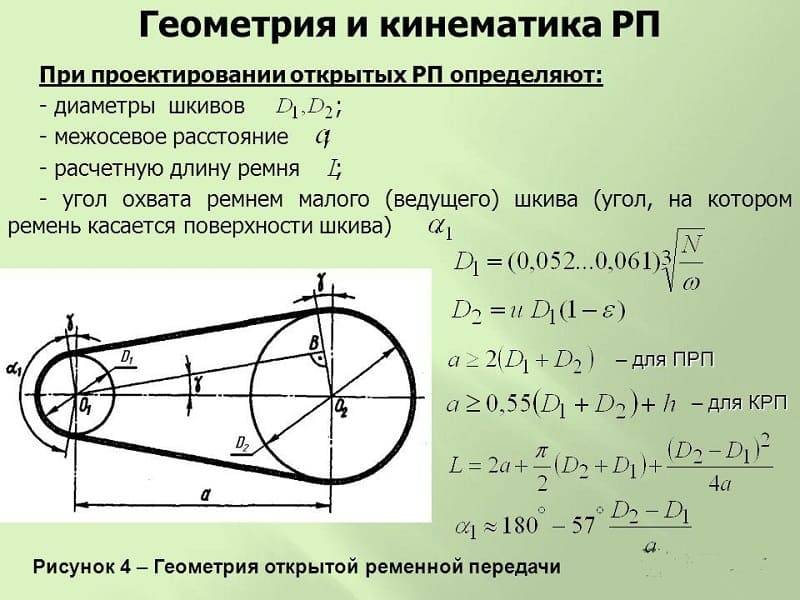

Расчет диаметра шкива

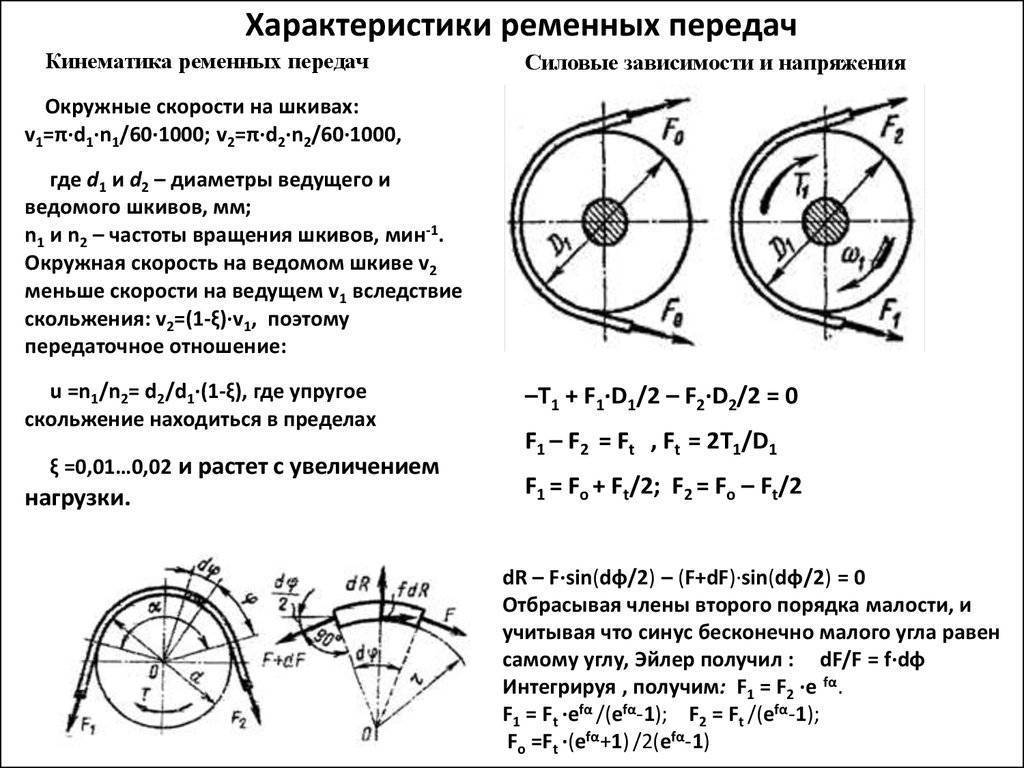

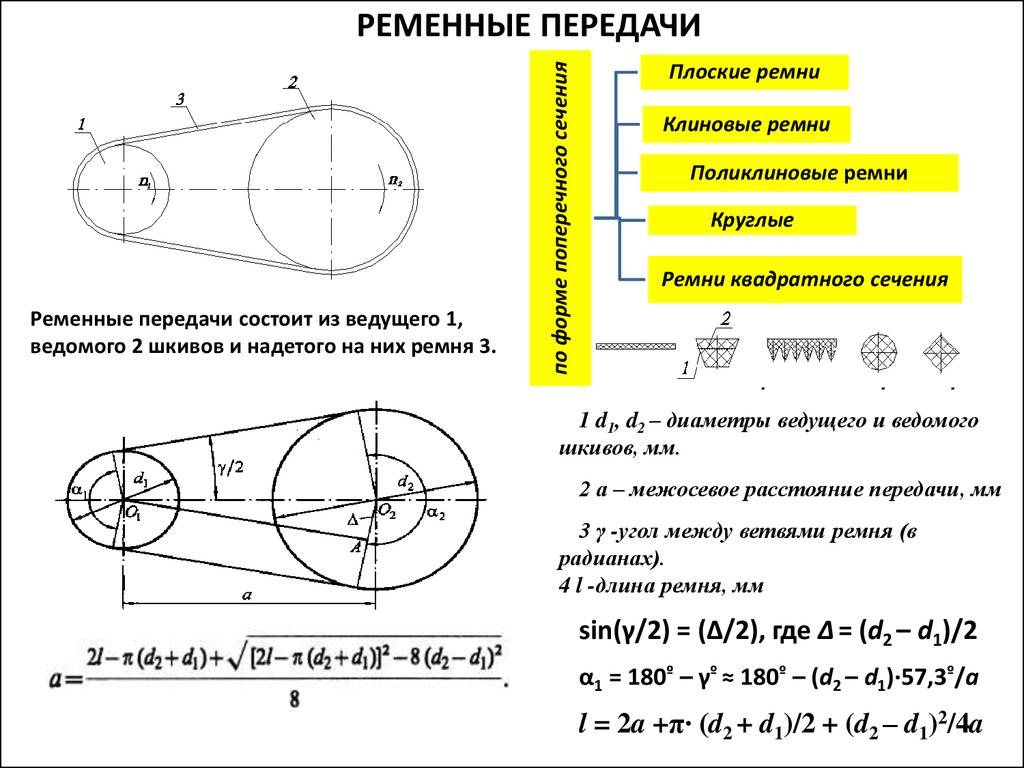

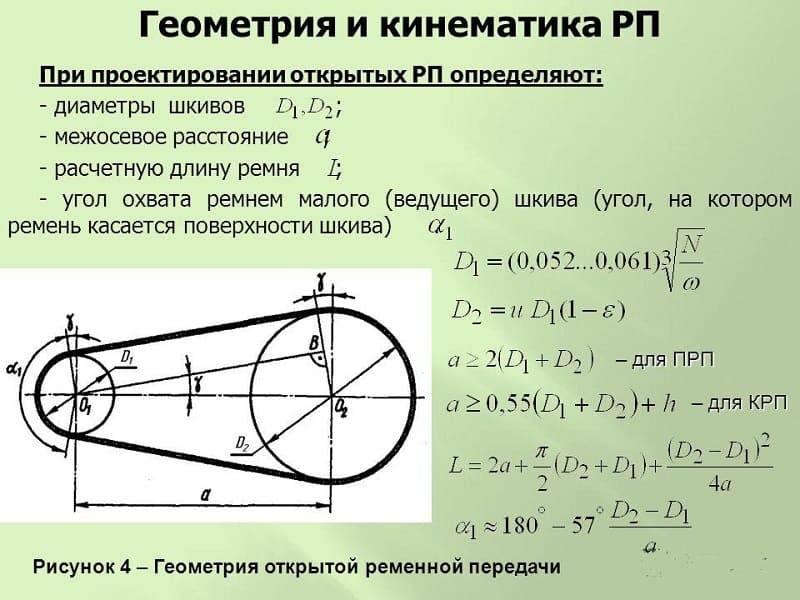

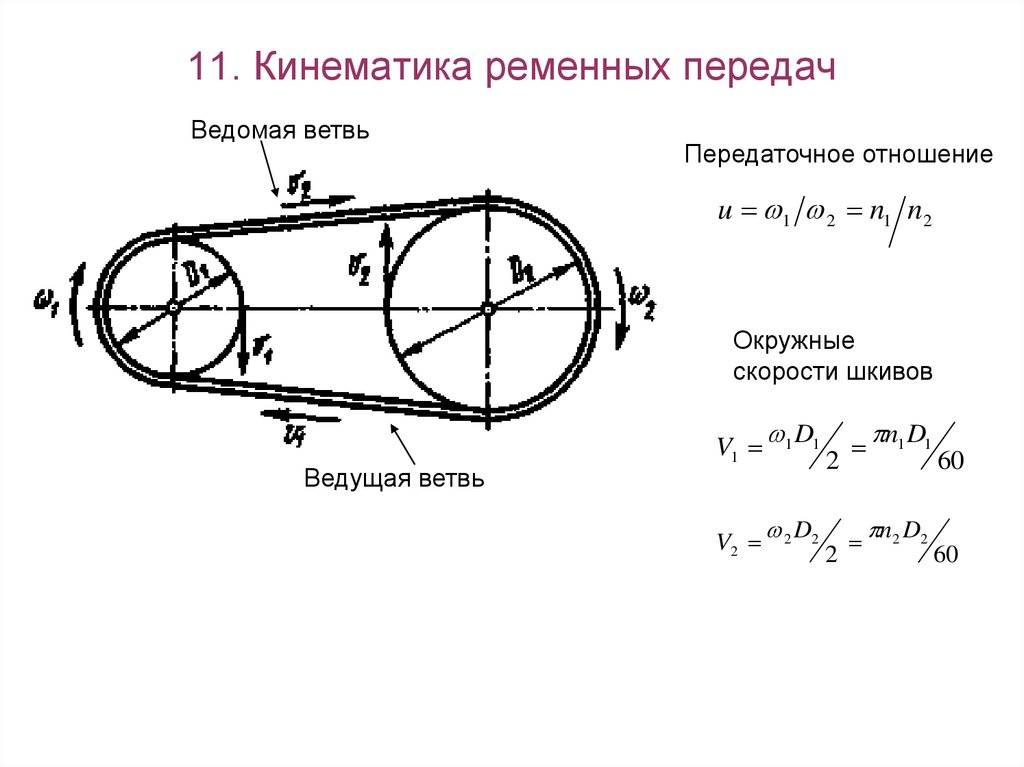

Вначале следует определить передаточное число, исходя из заложенной скорости вращения ведущего вала n1 и потребной скорости вращения ведомого вала n2/ Оно будет равно:

i=n1/n2

Если уже имеется в наличии готовый двигатель с приводным колесом, расчет диаметра шкива по передаточному отношению i проводится по формуле:

D2= D1/i.

Если же механизм проектируется с нуля, то теоретически подойдет любая пара приводных колес, удовлетворяющих условию:

D2/D1=n2/n1

На практике расчет ведущего колеса проводят, исходя из:

- Размеров и конструкции ведущего вала. Деталь должна надежно крепится на валу, соответствовать ему по размету внутреннего отверстия, способу посадки, крепления. Предельно минимальный диаметр шкива обычно берется из соотношения Dрасч ≥ 2,5 Dвн

- Допустимых габаритов передачи. При проектировании механизмов требуется уложиться в габаритные размеры. При этом учитывается также межосевое расстояние. чем оно меньше, тем сильнее сгибается ремень при обтекании обода и тем больше он изнашивается. Слишком большое расстояние приводит к возбуждению продольных колебаний. Расстояние также уточняют, исходя из длины ремня. Если не планируется изготовление уникальной детали, то длину выбирают из стандартного ряда.

- Передаваемой мощности. Материал детали должен выдержать угловые нагрузки. Это актуально для больших мощностей и крутящих моментов.

Окончательный расчет диаметра окончательно уточняют по результату габаритных и мощностных оценок.

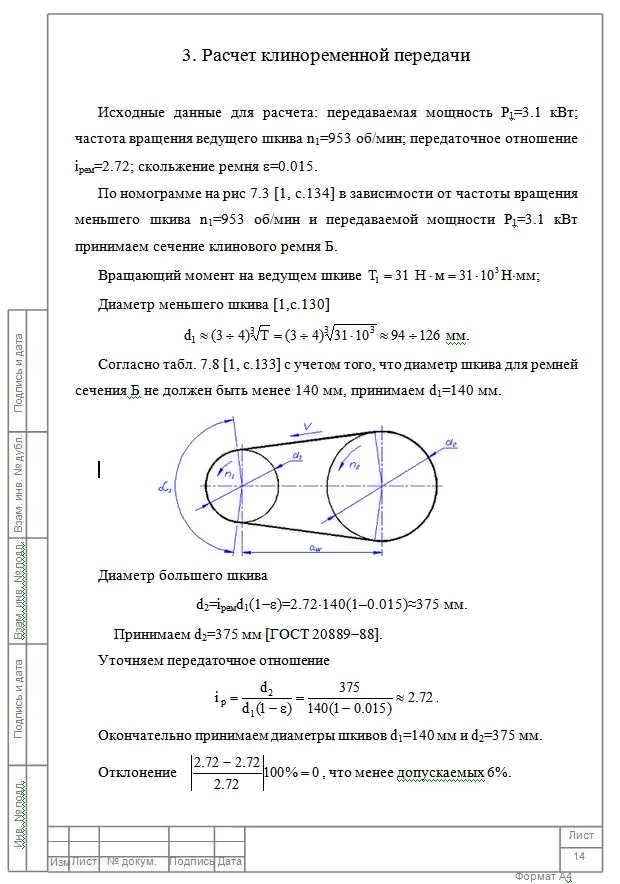

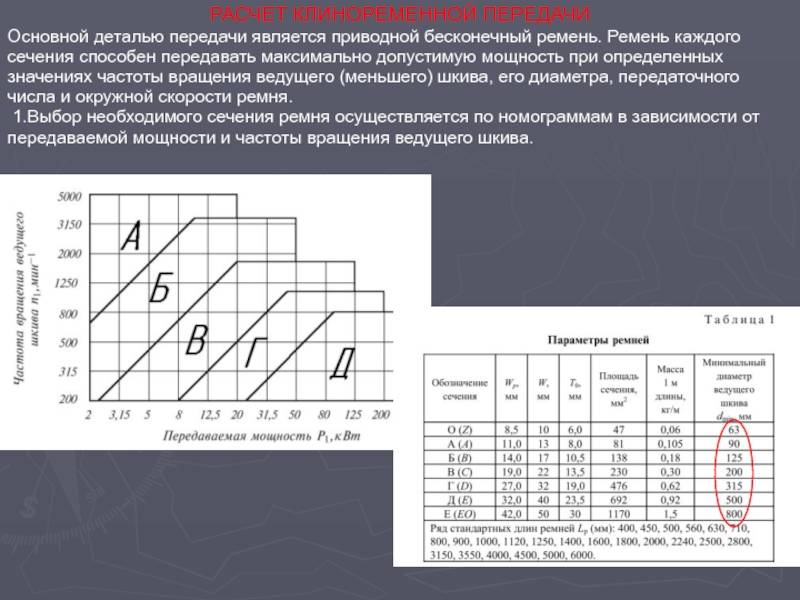

Расчет клиноременной передачи

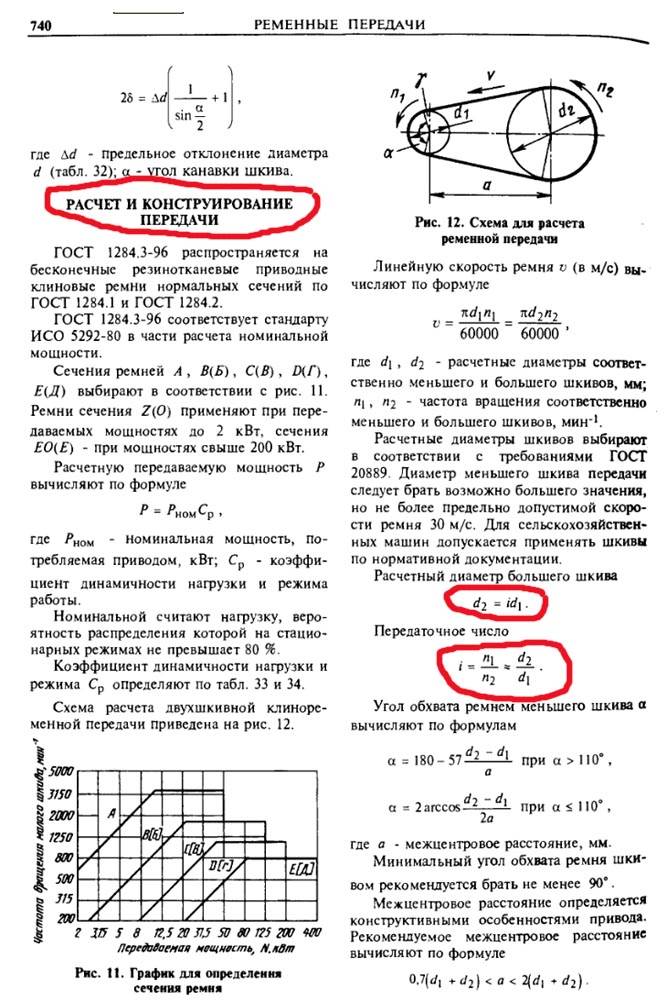

При передаваемой мощности Р = 16 кВт и частоте вращения ведущего шкива n1= 1465 мин -1 принимаем ремень типа В ГОСТ 1284.1-80 с параметрами:

ширина ремня W =22 мм, высота Т=13,5 мм, площадь поперечного сечения А=230 мм 2 ,наименьший диаметр ведущего шкива d1= 200 мм. .

3.1. Вращающий момент на ведущем шкиве: ТДВ= 114,5 Нм

3.2.Определение диаметра меньшего шкива:

По ГОСТ 17383-74 принимаем d1= 200 мм.

3.3. Определение диаметра большего шкива:

где iр – передаточное отношение ременной передачи;

ε – величина скольжения; ε =0,01

Округляем полученное значение по ГОСТ 17383-84 ; d2=630мм.

3.4.Уточняем передаточное отношение ременной передачи:

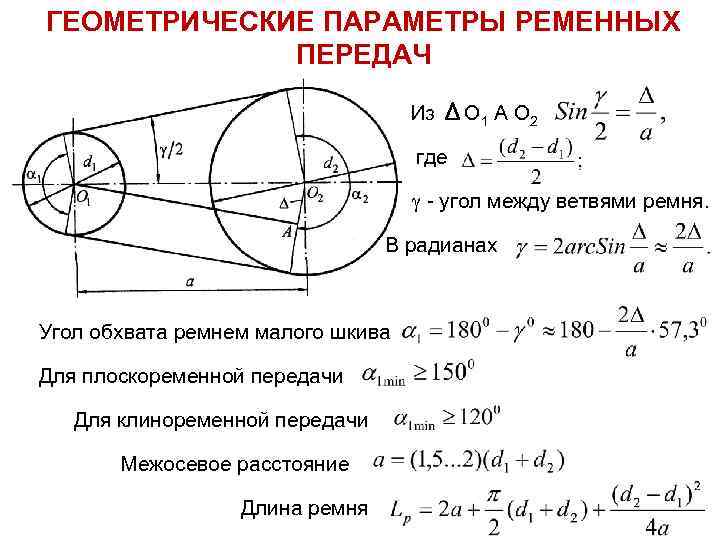

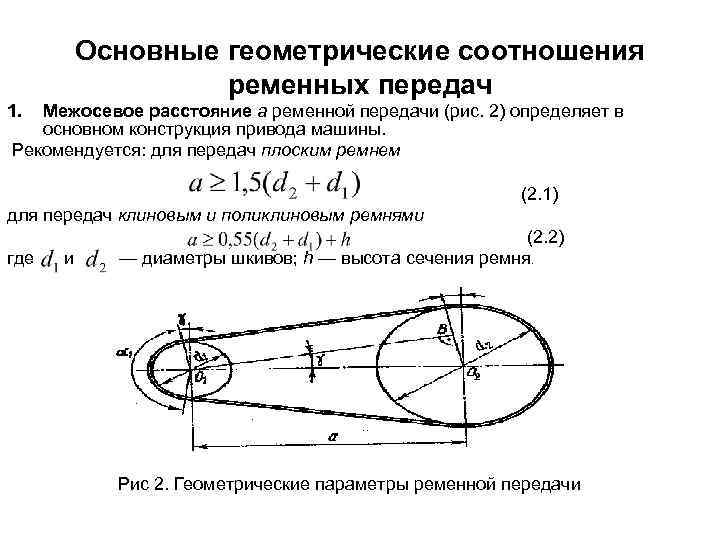

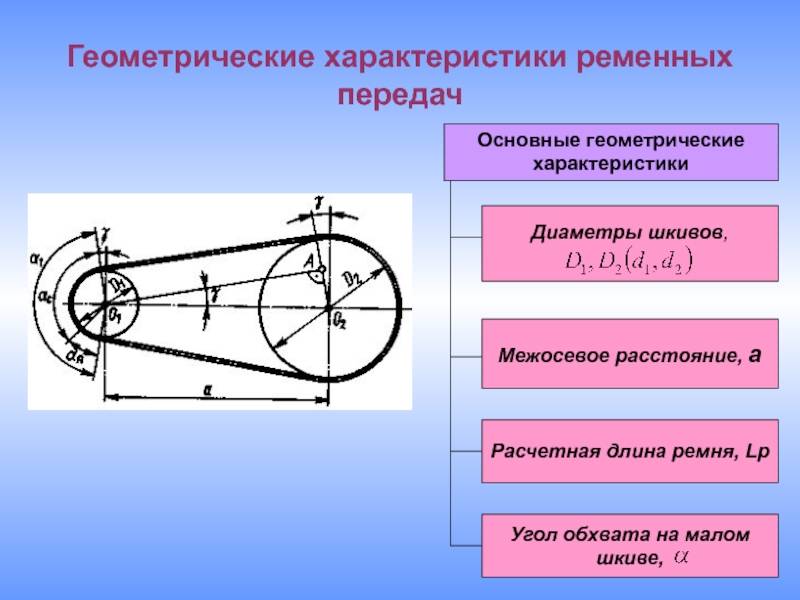

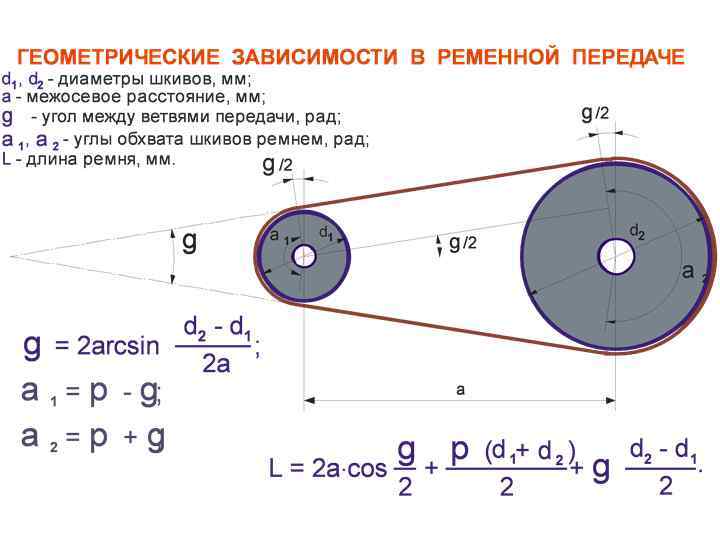

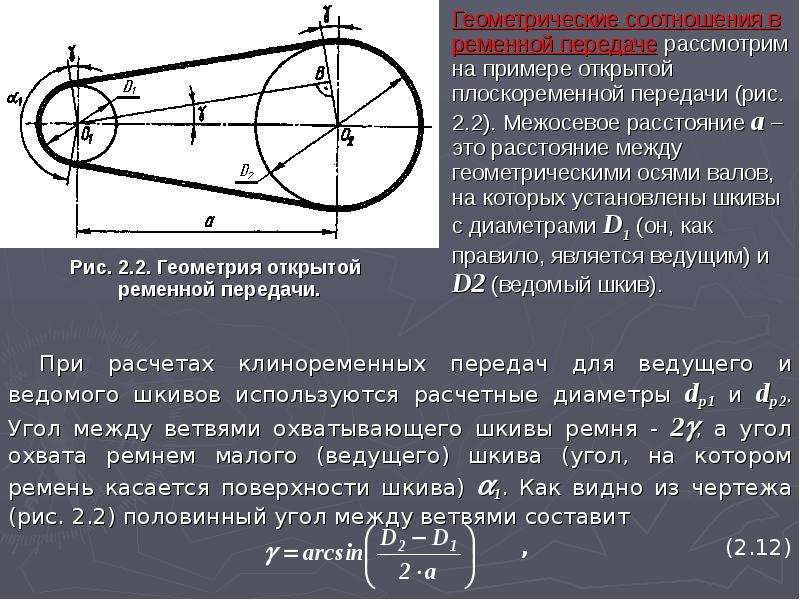

3.5. Межосевое расстояние:

.Принимаем а=850мм

.Принимаем а=850мм

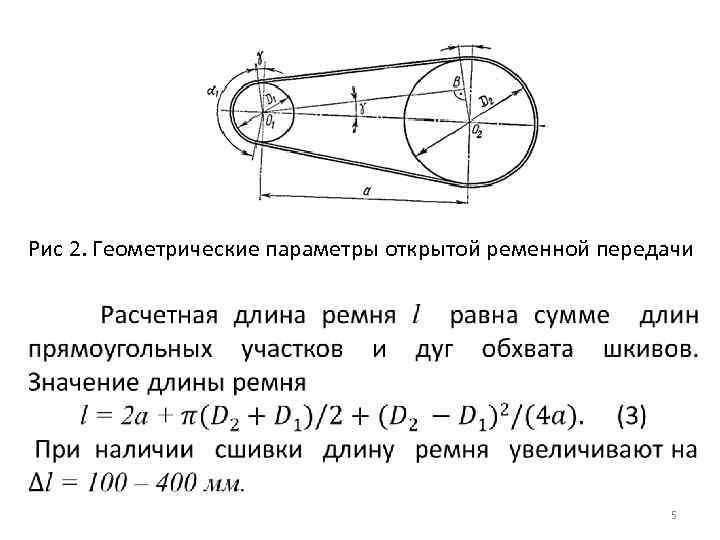

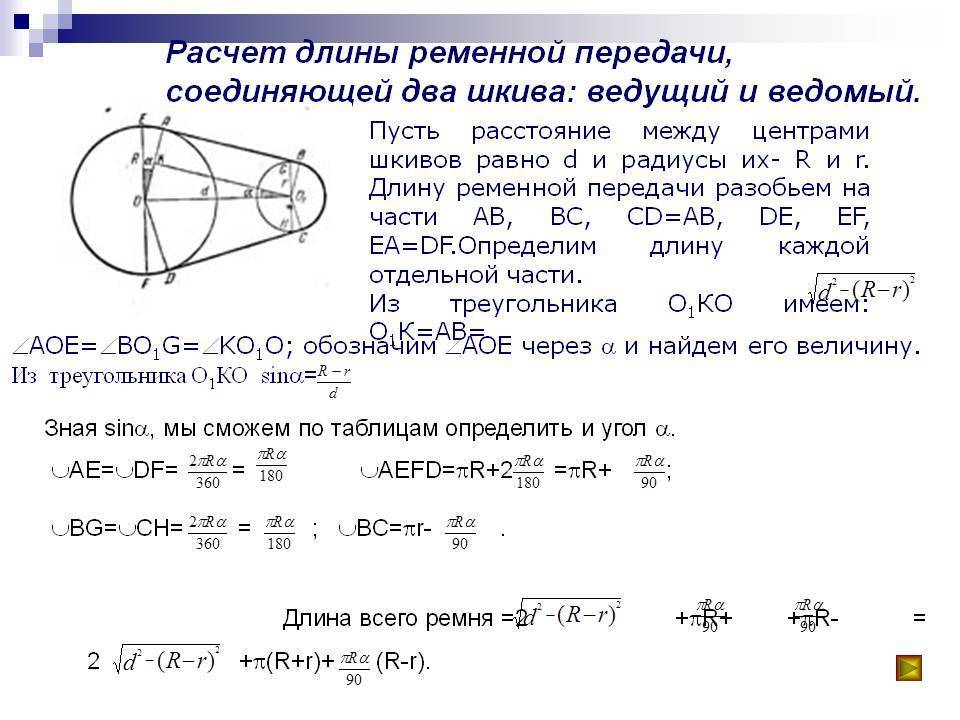

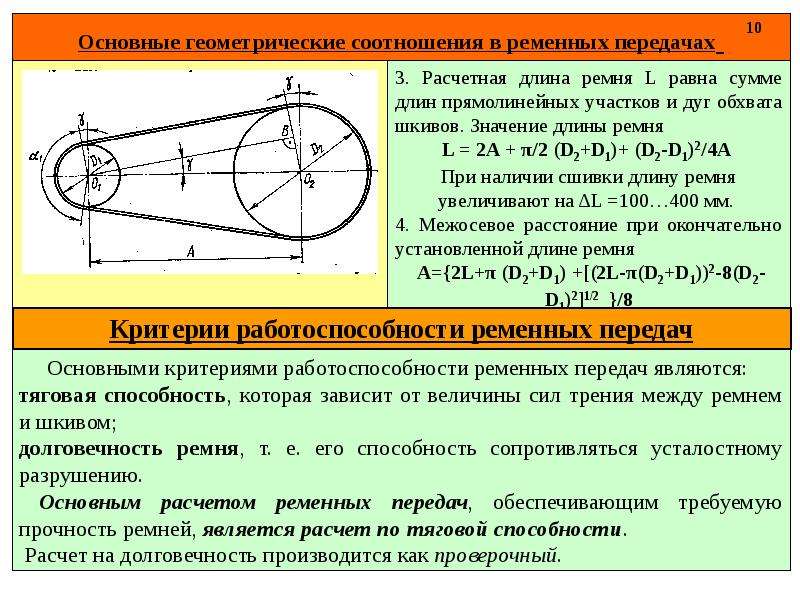

3.6.Опеределение длины ремня.

Принимаем Lp= 3150 мм по ГОСТ 1284.1-80 .

3.7.Уточняем межосевое расстояние:

y=(d2 — d1) 2 = (630-200) 2 =184900 мм 2 .

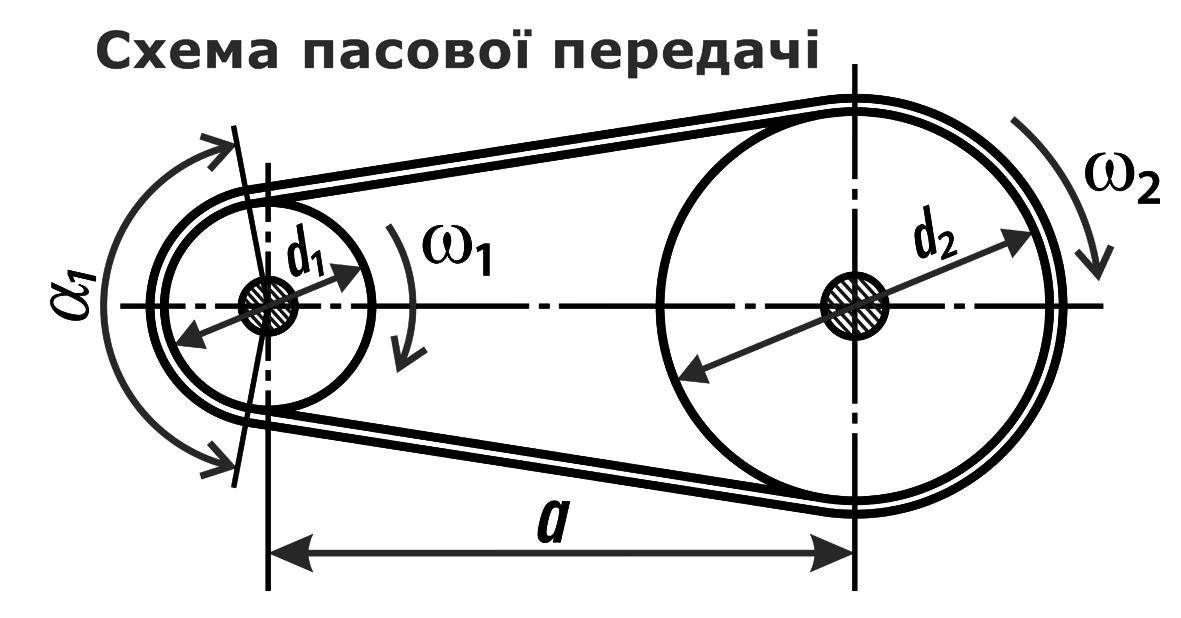

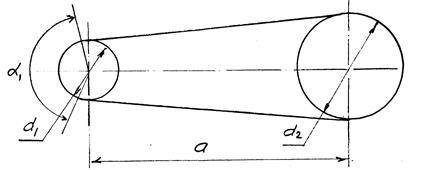

Рис.4. Схема ременной передачи

3.8. Определение угла обхвата меньшего шкива:

3.9. Определение числа ремней

где Ср — коэффициент режима работы: Ср =1,2 ;

СL – коэффициент, учитывающий влияние длины ремня СL =0,95 ;

Сα – коэффициент угла обхвата Сα =0,96 ;

Сz – коэффициент, учитывающий число ремней в передаче :Сz =0,96 .

Р-мощность, передаваемая одним ремнем; Р=8,5 кВт.

Принимаем, исходя из условия кратности числа ремней целому числу, z=3

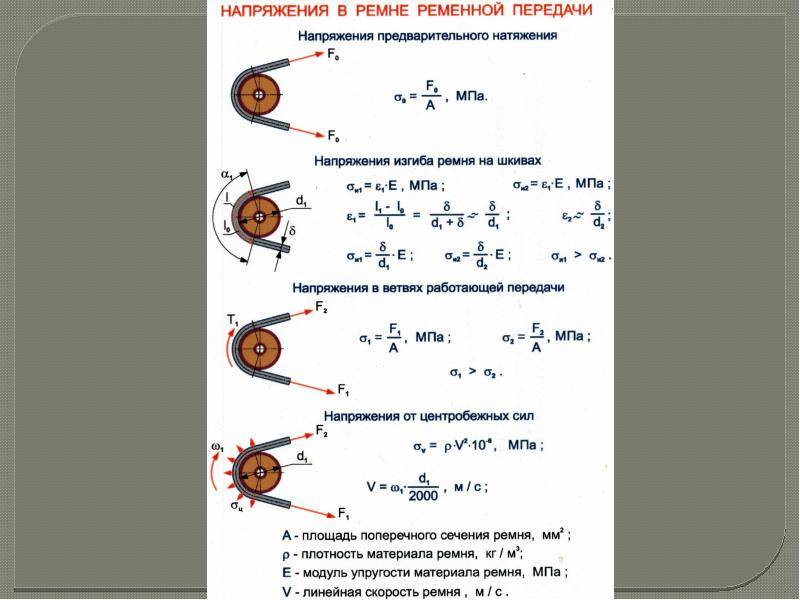

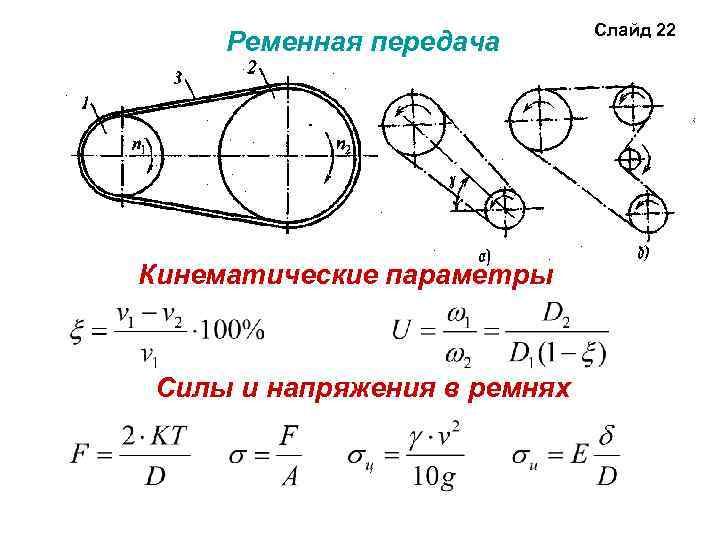

3.12. Определение натяжения ветви ремня:

где скорость ремня:

Θ – коэффициент, учитывающий центробежную силу, (Н·с 2 )/м 2 Θ =0,1

3.13. Определение силы, действующей на вал:

где α1 – угол обхвата меньшего шкива.

3.14. Определение рабочего ресурса передачи:

где Nоц— базовое число циклов ; Nоц= 4,7 . 10 6 циклов ;

L- длина ремня, мм; L= 3150 мм ;

σ-1 – предел выносливости материала ремня МПа; σ-1 =7 МПа ,;

σmax – максимальное напряжение в сечении ремня, МПа:

где σ1 – напряжение от растяжения ремня, МПа;

,

Где F1— натяжение ведущей ветви ремня;

Ft— сила тяги ремня; Ft=

σu – напряжение от изгиба ремня, МПа:

,

где Еu=50 МПа ;

συ – напряжение от центробежной силы, МПа:

,

,

где ρ – плотность ремня, т/м 3 ρ =1100 т/м 3 ;

Сi – коэффициент, учитывающий влияние передаточного отношения:

Сн — коэффициент, учитывающий режим нагружения; Сн =1.

Полученная расчетная долговечность ремня больше требуемой =2 000 часов.

Расчет передач

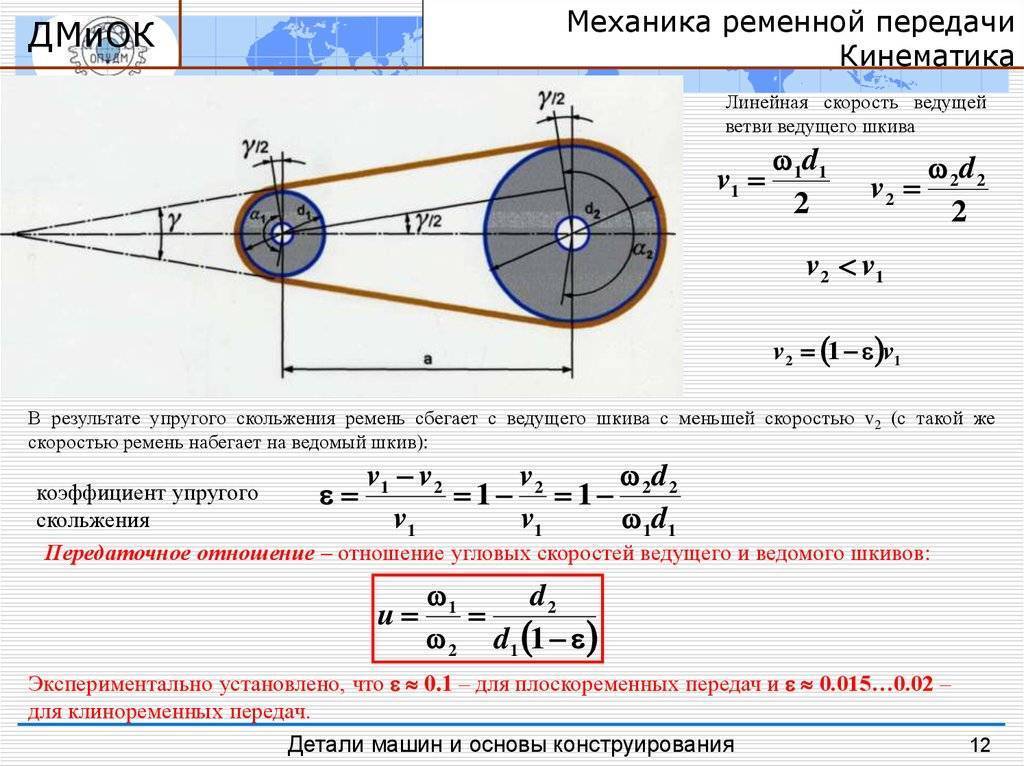

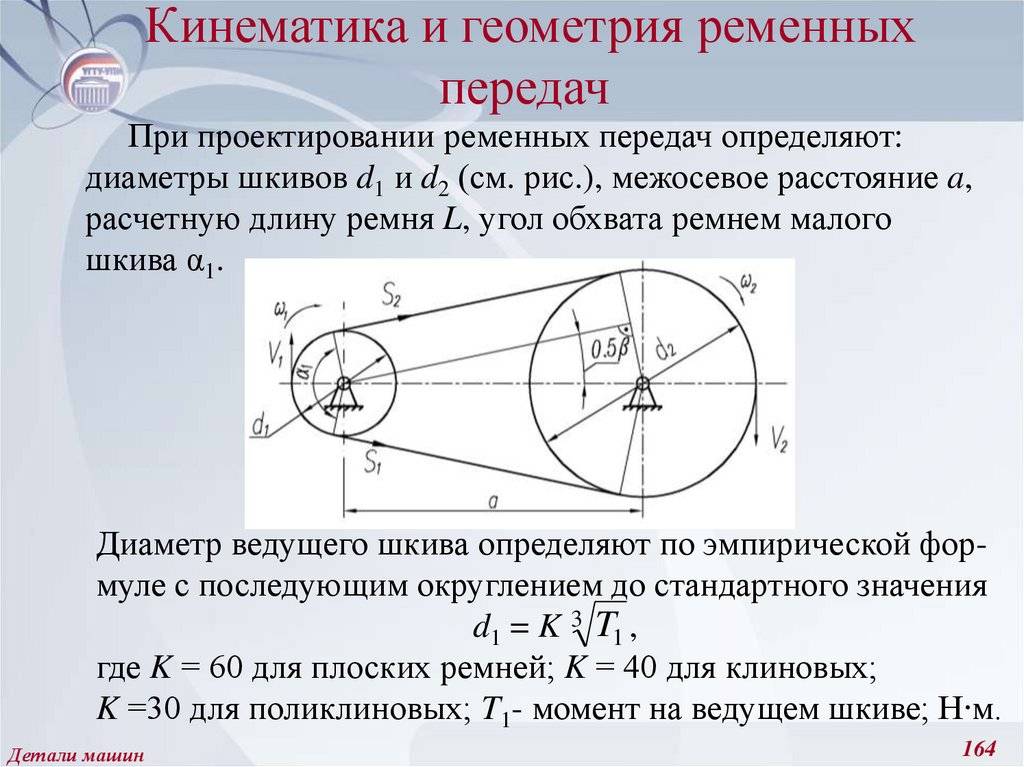

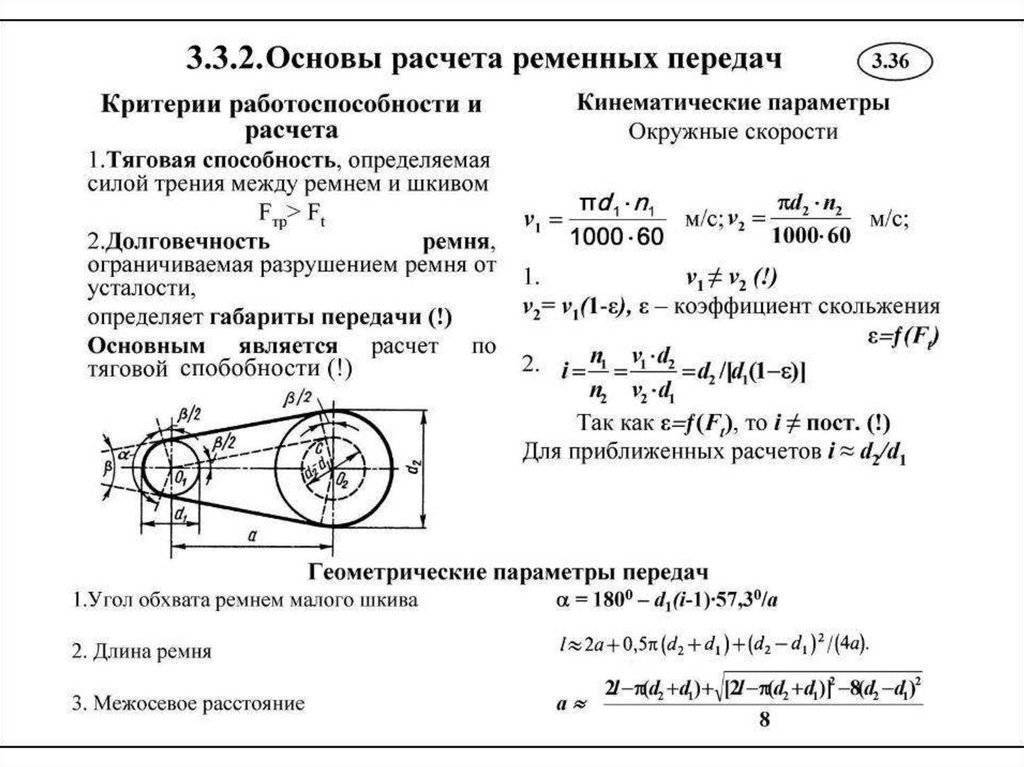

Все расчеты для любых типов ремней основаны на определении геометрических параметров, тяговой способности и долговечности.

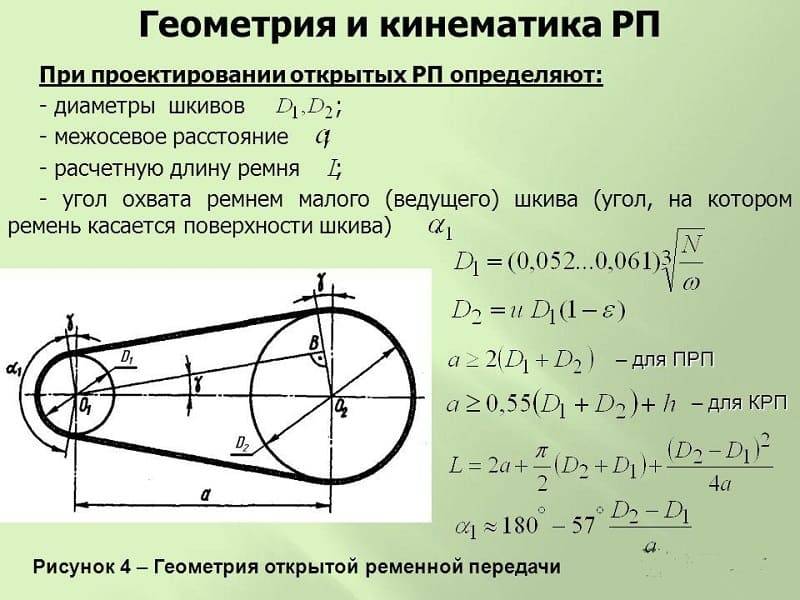

1. Определение геометрических характеристик и нагрузок. Расчет ременной передачи удобно рассмотреть на конкретном примере. Пусть нужно определить параметры ременного привода от электрического двигателя мощностью 3 кВт к токарному станку. Частоты вращения валов составляют, соответственно, n1 = 1410 мин-1 и n2 = 700 мин-1.

Выбирается обычно узкий клиновой ремень как наиболее часто используемый. Номинальный момент на ведущем шкиве составляет:

T1 = 9550P1 :n1 = 9550 х 3 х 1000 : 1410 = 20,3 Нм.

Из справочных таблиц выбирается диаметр ведущего шкива d1 = 63 мм с профилем SPZ.Скорость ремня определяется так:

V = 3,14d1n1 :(60 х 1000) = 3,14 х 63 х 1410 : (60 х 1000) = 4,55 м/с.

Она не превышает допустимую, которая составляет 40 м/с для выбранного типа. Диаметр большого шкива составит:

d2 = d1u х (1 – ey) = 63 х 1410 х (1-0,01) : 700 = 125,6 мм.

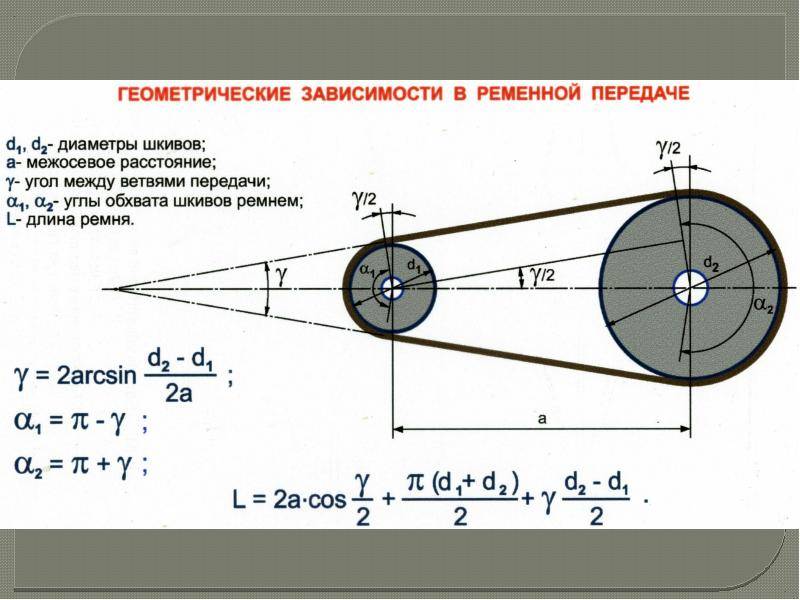

Результат приводится к ближнему значению из стандартного ряда: d2 = 125 мм.Расстояние между осями и длину ремня находят из следующих формул:

a = 1,2d2 = 1,2 х 125 = 150 мм;L = 2a + 3,14dcp + ∆2 :a = 2 х 150 + 3,14 х (63 + 125) : 2 + (125 – 63)2 :(4 х 150) = 601,7 мм.

После округления до ближайшего значения из стандартного ряда получается окончательный результат: L= 630 мм.

Межосевое расстояние изменится, и его можно снова пересчитать по более точной формуле:

a = (L – 3,14dcp) : 4 + 1 : 4 х ((L – 3,14dcp)2 – 8∆2)1/2 = 164,4 мм.

Для типовых условий передаваемая одним ремнем мощность определяется по номограммам и составляет 1 кВт. Для реальной ситуации ее надо уточнить по формуле:

= PKaKpKLKu.

После определения коэффициентов по таблицам получается:

= 1 х 0,946 х 1 х 0,856 х 1,13 = 0,92 кВт.

Требуемое количество ремней определяется делением мощности электродвигателя на мощность, которую может передавать один ремень, но при этом еще вводится коэффициент Сz = 0,9:

z = P1 :(Cz) = 3 : (0,92 х 0,9) = 3,62 ≈ 4.

Сила натяжения ремня составляет: F = σA = 3 х 56 = 168 H, где площадь сечения А находится по таблице справочника.

Окончательно нагрузка на валы от всех четырех ремней составит: Fsum = 2Fz cos(2∆/a) = 1650 H.

2. Долговечность. В расчет ременной передачи входит также определение долговечности. Она зависит от сопротивления усталости, определяемого величиной напряжений в ремне и частотой их циклов (количество изгибов в единицу времени). От появляющихся при этом деформаций и трения внутри ремня происходят разрушения усталости – надрывы и трещины.

Один цикл нагрузки проявляется в виде четырехкратного изменения напряжений в ремне. Частота пробегов определяется из такого соотношения: U = V : l < Ud,где V – скорость, м/с; l – длина, м; Ud – допускаемая частота (<= 10 – 20 для клиновых ремней).

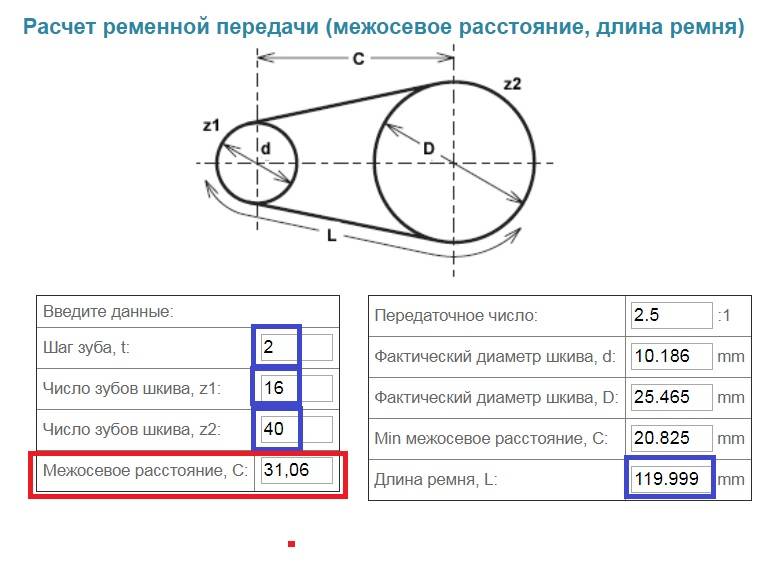

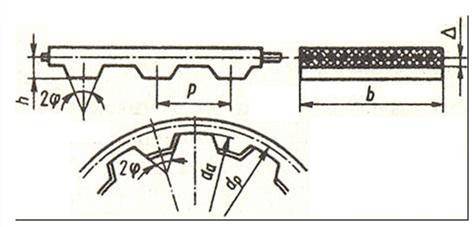

3. Расчет зубчатых ремней. Главным параметром является модуль: m = p : n, где p – окружной шаг.

Величина модуля зависит от угловой скорости и мощности: m = 1,65 х 10-3 х (P1 :w1)1/3.

Поскольку он стандартизован, расчетная величина приводится к ближайшему значению ряда. Для высоких скоростей берутся повышенные значения.

Число зубьев ведомого шкива определяется по передаточному числу: z2 = uz1.

Межосевое расстояние зависит от диаметров шкивов: a = (0,5…2) х (d1 + d2).

У ремня число зубьев будет равно: zp = L : (3,14m), где L – ориентировочная расчетная длина ремня.

После выбирают ближнее стандартное число зубьев, затем определяют точную длину ремня из последнего соотношения.

Нужно также определить ширину ремня: b = Ft :q, где Ft – окружная сила, q – удельное натяжение ремня, выбираемое по модулю.

Нагрузка на валы составит: R = (1…1,2) х Ft.

Методика расчёта:

Вычисление ЗРП определяется передаваемой мощностью, частотой вращения электродвигателя и диаметром вращающейся шестерни (шкива). Для вариантов с округлым сечением, например, для двигателя в 5кВт и 1500 об/м, рекомендуется использовать изделия с шагом 5-8. В расчётах также нужно определить ширину. В виде трапеции рекомендуется шаг 12,7 миллиметров.

Результат зависит и от материала. Перед началом расчёта определяемся с типом ремня. С кевларовым кордом можно производить ЗРП с меньшими размерами. Наиболее точный расчёт зубчато-ременной пердачи производится с помощью программного обеспечения от производителей.

Принимаемый диаметр шкива ЗРП (Dp) равен расстоянию до несущего слоя. Главный параметр рассчитываемого изделия — модуль M = Р/π, стандартизованы модули кратности в 2мм; 3мм; 4мм; 5мм; 7мм; 10мм.

Модуль передачи рассчитывается по следующей формуле:

Где Р это мощность, которую надо передать на вал, а греческая омега — угловая скорость. Это значение округляется до стандартного.

Чтобы обеспечить продолжительную службу продукта Z1 у меньшей шестерни надо ограничить до следующих значений:

от 10 до 22 при модуле ≤ 7мм

Чем больше скорость, тем больше значение Z1.

Количество шагов у большего шкива рассчитывается по формуле:

Z2=K умноженное на Z1,

где за K принимается передаточное число.

Диаметры шкивов (соответственно малого и большого):

D1= m*Z1, a D2= модуль умноженный на Z2.

Расстояние между осями валов = (0,5…2) умноженное на (D1+ D2).

Количество зубьев у ремня Zp= L/(π умноженное на модуль), где L это его предварительно принятая расчётная длина. Её следует округлить до ближайшего числа из ряда 40; 45; 50; 56; 63; 71, 80, 90, 100. 112 и до 250.

Финишная расчётная длина равна Lp= π*m*Zp.

Определение ширины ведётся по формуле:

B = Ft/,

в которой Ft это окружная сила изделия, а – удельная окружная сила.

Вычисляется значение по формуле:

= q0*CF/Cp.

q0 — удельная окружная сила, её можно выбрать из таблицы:

| m | 2 | 3 | 4 | 5 | 7 | 10 |

| q0 | 5 | 10 | 25 | 35 | 45 | 60 |

Величина CF (коэффициент неравномерности распределения) принимается равным 0,85. Значение Cp — коэффициент динамичности, выбирается как для таких же по мощности плоско-ременных решений.

Полученная ширина округляется до подходящего числа из ряда 8; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100.

Классификация:

Цифры обозначают – шаг (расстояние между зубчиками, кратно 3,14), их количество, ширина.

Пример: 7-63-80 – шаг 21,98мм, 63 зуба, ширина 80мм.

Литьевые

Производятся литьём на гидравлических прессах в пресс-формах (до 1000 миллиметров).

Полихлоропреновая резина (марк. ЛП Х-ХХ-ХХ).

Полиуретановая резина (марк. ЛПУ Х-ХХ-ХХ).

Металлокорд усилен латунью.

Сборочные (прессованные)

Производится способом прессования с помощью автоклава (до 4000 миллиметров, повышенная износостойкость, с защитной тканевой обкладкой).

Имеет металлокордовый каркас, основу из полихлоропреновой резины (неопрен, устойчив к воздействию синтетических смазок). Профиль трапециевидный или полукруглый.

Маркировка СБ Х-ХХ-ХХ.

Приводные с плоскими зубьями с трапециевидным сечением

Маркировка (односторонние)

| Маркировка | Шаг | Высота всего ремня | Высота зуба | Длина ремня |

| MXL | 2.032 | 1.14 | 0.51 | От 109.73 до 1026.16 |

| XL | 5.08 | 2.3 | 1.27 | От 152.4 до 1600.2 |

| L | 9.525 | 3.6 | 1.91 | От 314.96 до 1524 |

| H | 12.7 | 4.3 | 2.29 | От 609.6 до 4318 |

| XH | 22.225 | 11.2 | 6.35 | От 1289.05 до 4445 |

| XXH | 31.75 | 15.7 | 9.53 | От 1289.05 до 4445 |

Двусторонние обозначаются DD XL, DD L, DD H.

Варианты с трапецеидальной формой распространены чаще, в процессе зацепа с более крепким материалом металлического вала происходит износ.

С плоскими округлого сечения

Работают тише и эффективнее, чем с трапециевидным профилем, особенно на малых и средних скоростях.

Обозначение (односторонние).

| Маркировка | Шаг | Высота всего ремня | Высота зуба в мм | Длина ремня в мм |

| 3 | 3 | 2.4 | 1.2 | 111-1569 |

| 5M | 5 | 3.6 | 2.1 | 225-2525 |

| 8M | 8 | 5.6 | 3.4 | 288-3808 |

| 14M | 14 | 10 | 6.1 | 609.6-4318 |

| 20M | 20 | 10 | 6.10 | 966-4578 |

Двусторонние обозначаются DDМ-, DD8М, DD14М, DS8М, 8GTМ и 14GTM.

ЗРП с полукруглым профилем служат дольше.

Если есть вопросы по расчёту зубчато-ременной передачи, обращайтесь к нашим консультантам. Опытные инженеры помогут выбрать привод, рассчитают с помощью прикладных программ от производителей наиболее оптимальные параметры для Вашей ЗРП. Большой ассортимент. Собственные мощности для производства сложных заказов.

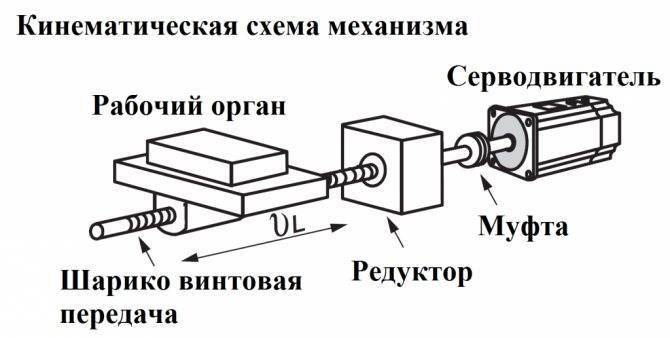

Расчeт и подбор серводвигателя для шарико-винтовой пары

Сервопривод, на базе синхронного двигателя с датчиком обратной связи (энкодером), стал неотъемлемой частью большинства станков, в которых необходима прецизионность, высокая динамика процессов и надежность. О достоинствах сервопривода в сравнении с другими типами электроприводов (асинхронного, синхронного реактивного, постоянного тока) используемых в станкостроении написано множество литературы. Основной особенностью сервопривода на базе синхронного двигателя с постоянными магнитами (рассматриваемого в этой статье), является то, что он может кратковременно обеспечивать момент до 350% от номинального, что позволяет обеспечить высокую динамику и выбирать двигатель с меньшим номинальным моментом, чем в случаях с другими типами двигателей. Содержание этой статьи будет актуально для специалистов уже определившихся с типом оборудования, но не знающих как подобрать серводвигатель.

Очень часто инженеры сталкиваются с проблемой подбора серводвигателя для того или иного типа применения. Выбор номинальных характеристик двигателя не должен носить эмпирический характер, так как существует единственный проверенный способ – расчёт параметров двигателя. Этот расчёт производится исходя из условий функционирования системы и требований к ней. В статье приведены схема (рис.1) и пример расчета серводвигателя YASKAWA серии SIGMA 5 в применении с шарико-винтовой парой (ШВП) – преобразователем вращательного движения в поступательное линейное.

Очень часто инженеры сталкиваются с проблемой подбора серводвигателя для того или иного типа применения. Выбор номинальных характеристик двигателя не должен носить эмпирический характер, так как существует единственный проверенный способ – расчёт параметров двигателя. Этот расчёт производится исходя из условий функционирования системы и требований к ней. В статье приведены схема (рис.1) и пример расчета серводвигателя YASKAWA серии SIGMA 5 в применении с шарико-винтовой парой (ШВП) – преобразователем вращательного движения в поступательное линейное.

Рисунок 1. Кинематическая схема механизма серводвигатель – ШВП. Зададим исходные параметры:

- Скорость нагрузки: ϑL=15 м/мин;

- Масса элементов поступательного движения: m=250 кг;

- Длина винта: lB=1,0 м;

- Диаметр винта: dB=0,02 м;

- Шаг резьбы винта: PB=0,01 м ;

- Плотность шарика: ρ=7,87×〖10〗^3 кг/м3;

- Передаточное число редуктора: i=2;

- Суммарный момент инерции редуктора и соединительной муфты: JG=0,40×〖10〗^(-4) кг*м2;

- Частота подач (перемещений): n=40 мин-1;

- Дистанция перемещения (позиционирования): l=0,275 м;

- Максимальное время перемещения (позиционирования): tm=1,2 с;

- Точность остановки: δ=±0,01 мм;

- Коэффициент трения скольжения: μ=0,2;

- КПД механики: η=0,9 (90%).

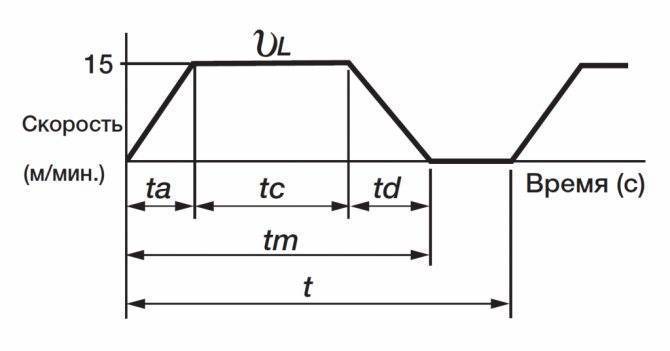

Расчёт времени при помощи циклограммы линейного перемещения

Для точного расчёта параметров мотора под требуемую задачу, нужно составить циклограмму движения механизма (рабочего органа). В данном случае движение рабочего органа будет циклическим.

Рисунок 2. Циклограмма линейной скорости.

Рисунок 2. Циклограмма линейной скорости.

Из циклограммы видно, что время ускорения и торможения имеют равные значения, следовательно, мы получаем:

Расчёт скорости вращения вала серводвигателя

Скорость вращения винта ШВП: nL=ϑL/PB =15/0,01=1500 об/мин;

Скорость вращения вала двигателя: nM=nL×i=1500×2=3000 об/мин.

Момент инерции подшипников:

Суммарный момент инерции муфты и редуктора:

Суммарный момент инерции:

А) Выбор серводвигателя, удовлетворяющего условиям:

B) Технические характеристики предварительно выбранного серводвигателя:

- Серводвигатель SGMJV-02A;

- Номинальная мощность: 200 Вт;

- Номинальная скорость: 3000 об/мин;

- Номинальный момент: 0,637 Нм;

- Пиковый момент: 2, 23 Нм;

- Момент инерции двигателя: 0,259×〖10〗^(-4) кг*м2;

- Допустимый момент инерции нагрузки: 15×0,259×〖10〗^(-4)=3,385×〖10〗^(-4) кг*м2;

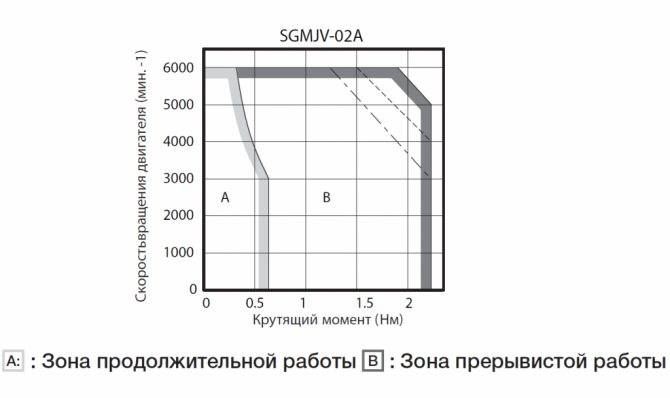

Механическая характеристика двигателя (зависимость скорости от момента):

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Серводвигатели YASKAWA при разгоне и торможении могут превышать номинальный момент до 350% в течении 2 сек, чему соответствует перегрузочная характеристика серводвигателя:

Как повысить обороты электродвигателя

Что произойдет с двигателем и его нагрузкой, если превысить номинальные обороты? Преобразователь Р700 от.

Читайте так же

Введение сопротивления в цепь ротора. Первые два способа регулировки скорости вращения асинхронного двигателя требуют или специального исполнения двигателя, или наличия специального преобразователя частоты и поэтому широкого распространения не получили. Третий способ регулировки скорости вращения асинхронных двигателей состоит в том, что во время работы двигателя в цепь обмотки ротора вводят сопротивление регулировочного реостата.

С увеличением активного сопротивления цепи ротора возрастает величина скольжения S, соответствующая заданному значению вращающего момента М (величина вращающего момента, развиваемого двигателем, равна моменту сопротивления на валу двигателя). Таким образом, вводя дополнительно активное сопротивление в цепь фазного ротора, мы увеличиваем скольжение S и, следовательно, снижаем скорость вращения ротора n. Как увеличить обороты электродвигателя; Как увеличить Частоту вращения асинхронного. Такой способ регулирования применим только для асинхронных двигателей с фазным ротором. Регулировочный реостат включают в цепь ротора так же, как и пусковой реостат. Разница между пусковым и регулировочным реостатом состоит в том, что регулировочный реостат рассчитан на длительное прохождение тока. Для двигателей, у которых производится регулировка скорости вращения путем изменения сопротивления в цепи ротора, пусковой и регулировочный реостаты объединяются в один пускорегулировочный реостат. Недостатком этого способа регулирования является то, что в регулировочном реостате происходит значительная потеря мощности, тем большая, чем шире регулировка скорости вращения двигателя.

Реверсирование асинхронных электродвигателей. Для изменения направления вращения (реверсирование) асинхронного двигателя следует поменять местами два любых провода из трех, идущих к обмоткам статора двигателя. Определить количество оборотов электродвигателя можно или как увеличить обороты. При этом меняется направление вращения магнитного поля статора и двигатель станет вращаться в другую сторону. Реверсирование двигателя может быть произведено при помощи переключателя (перекидного рубильника), магнитного пускателя и других устройств.

Торможение асинхронных двигателей. В условиях эксплуатации нередко возникает необходимость торможения двигателя с целью ускорить его остановку.

Торможение электродвигателей может быть механическим, электрическим и электромеханическим. Электромеханическое торможение производится при помощи ленточного или колодочного тормоза, действующего на тормозной шкив, закрепленный на валу двигателя. Ослабление ленты или колодок осуществляется тормозным электромагнитом, обмотка которого соединена параллельно с обмоткой статора двигателя.

Если при работе двигателя переключить две любые фазы, то при этом двигатель начнет развивать вращающий момент, направленный в обратную сторону. Вращение ротора замедляется. Когда скорость вращения приближается к нулю, следует отключить двигатель от сети, в противном случае под действием развиваемого момента он начнет вращаться в противоположном направлении. Применяются и другие способы электрического торможения асинхронных электродвигателей.

ВНИМАНИЕ ЖЕЛАЮЩИМ ЗАРЕГИСТРИРОВАТЬСЯ НА ФОРУМЕ. Проблема с активацией аккаунта? Напишите на ( ignel(гав)mail.ru, ICQ 50389649 ), указав свой ник и адрес, с которого регистрировались.Не забываем заглядывать в правила форума

Незнание правил не освобождает от ответственности! Не забываем заглядывать в Раздел ТБ . Знание правил может спасти жизнь. Есть вопросы по использованию форума? Ищите ответы в FAQ (ЧаВО) . Там много полезного. Ищете интересные материалы? Путеводитель по мастер-классам от наших форумчан

- Мастеровой »

- Инструмент, приспособления и мастерская »

- Самоделкины (Модератор: SergZH) »

- Тема: Необходима консультация — расчет шкивов на циркулярку.

Основные диаметры

Для расчета параметров шкивов, а также привода в целом, применяются различные значения диаметров, так, для шкива клиноременной передачи используются:

- расчетный Dрасч;

- наружный Dнар;

- внутренний, или посадочный Dвн.

Для вычисления передаточного числа используется расчетный диаметр, а наружный-для расчета габаритов привода при компоновке механизма.

Для зубчатоременной передачи Dрасч отличается от Dнар на высоту зубца.Передаточное число также рассчитывается, исходя из значения Dрасч.

Для расчета плоскоременного привода, особенно при большом размере обода относительно толщины профиля, часто принимают Dрасч равным наружному.

Применение шкивов

Клиновые приводы – одни из самых широко используемых в самых различных механизмах и устройствах с высоким крутящим моментом и угловой скоростью. Прежде всего- это двигатели внутреннего сгорания. Кроме того, клиноременные пары применяются в таких областях, как:

- вентиляторы и кондиционеры;

- компрессорные установки, как поршневых, так и винтовых;

- транспортные системы зданий: лифты, эскалаторы, травелаторы;

- сельхозмашины;

- дорожно-строительная техника;

- горные машины;

- промышленные технологические установки;

- станки;

- бытовая техника;

- ручной электроинструмент;

и во многих других отраслях.

Зубчатые передачи используются в тех случаях, когда требуется передать значительный крутящий момент без пробуксовок. Зубчатоременной привод не требует сильного натяжения для хорошего сцепления. Он дает существенно меньшую радиальную нагрузку на ось, чем другие ременные передачи.

Применяются такие приводы в:

- автомобильных моторах, для механизма газораспределения;

- силовых приводах станков и промышленных механизмов;

- в технологических установках пищевой, фармацевтической, химической отрасли.

Поликлиновые шкивы отлично справляются в так называемых серпантинных передачах, когда один привод снабжает энергией вращения много потребителей, и при этом следует по весьма извилистой траектории. Поликлиновые передачи позволяют передавать значительные моменты и достигать больших оборотов без увеличения габаритов.

Их используют как в тяжелом машиностроении, так и в производстве бытовой техники.

Вариаторные приводные колеса применяются везде, где необходимо без остановки вращения и снятия нагрузки плавно изменять обороты и крутящий момент. Они популярны в таких сферах, как:

- трансмиссии автомобилей, мотоциклов, другого колесного транспорта;

- конвейеры;

- точные станки для обработки металла, дерева и других материалов;

- сельхозмашины.

Современный вариатор превосходит по своим эксплуатационным характеристикам и ручные, и гидравлические трансмиссии.

Плоскоременные приводы используются там, где требуется передать вращение на значительные расстояния (до 7-9 м) и погасить удары, толчки и другие динамические нагрузки, передаваемые от ведущего вала к ведомому (или в обратном направлении). Они применяются:

- в прессовом и другом кузнечном оборудовании;

- в приводах лесопилок;

- в технологическом оборудовании текстильной промышленности;

- в мощных центробежных насосах.

Круглоременные приводы используются для малонагруженных передач в точных приборах, бытовой электронике и технике.

Они также легко перекрещиваются и, при посредстве дополнительных пассивных шкивов позволяют связывать ведомый и ведущий валы, находящиеся в разных плоскостях и под углом друг к другу, а также изменять направление вращения.

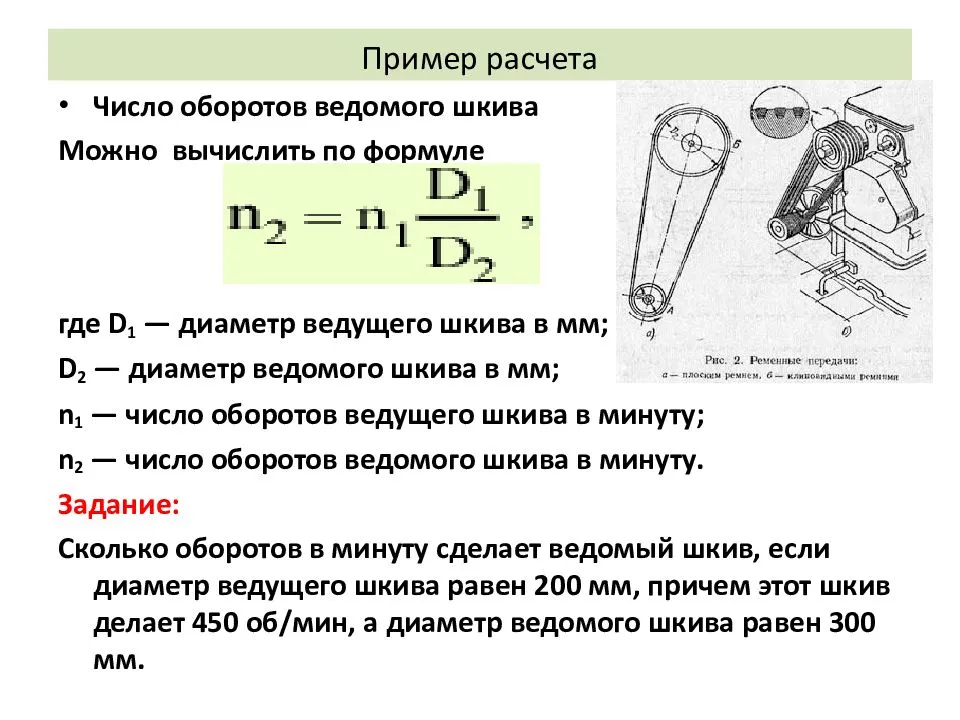

Зависимость оборотов от диаметра шкива

как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

Диаметр ведомого шкива вычисляют по следующей формуле:

D2 = D1x(1 — ε)/(n1/n2),

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax

Работы по переборке электродвигателя подходят к завершению. Приступаем к расчёту шкивов ремённой передачи станка. Немного терминологии по ремённой передаче.

Главными исходными данными у нас будут три значения. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в секунду. Второе и третье это скорости, которые необходимо получить на вторичном валу. Нас интересует два номинала 1800 и 3500 оборотов в минуту. Следовательно, будем делать шкив двухступенчатый.

Заметка! Для пуска трёхфазного электродвигателя мы будем использовать частотный преобразователь поэтому расчётные скорости вращения будут достоверными. В случае если пуск двигателя осуществляется при помощи конденсаторов, то значения скорости вращения ротора будут отличаться от номинального в меньшую сторону. И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

Наши цели определены, переходим выбору типа ремня и к основному расчёту. Для каждого из выпускаемых ремней, не зависимо от типа (клиноременный, поликлиновидный или другой) есть ряд ключевых характеристик. Которые определяют рациональность применения в той или иной конструкции. Идеальным вариантом для большинства проектов будет использование поликлиновидного ремня. Название поликлиновидный получил за счет своей конфигурации, она типа длинных замкнутых борозд, расположенных по всей длине. Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Поликлиновидный ремень перед клиноременным имеет массу достоинств, таких как:

- благодаря хорошей гибкости возможна работа на малоразмерных шкивах. В зависимости от ремня минимальный диаметр может начинаться от десяти – двенадцати миллиметров;

- высокая тяговая способность ремня, следовательно рабочая скорость может достигать до 60 метров в секунду, против 20, максимум 35 метров в секунду у клиноременного;

- сила сцепления поликлинового ремня с плоским шкивом при угле обхвата свыше 133° приблизительно равна силе сцепления со шкивом с канавками, а с увеличением угла обхвата сила сцепления становится выше. Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив;

- благодаря легкому весу ремня уровни вибрации намного меньше.

Принимая во внимание все достоинства поликлиновидных ремней, мы будем использовать именно этот тип в наших конструкциях. Ниже приведена таблица пяти основных сечений самых распространённых поликлиновидных ремней (PH, PJ, PK, PL, PM)

Расчет диаметра шкива

Вначале следует определить передаточное число, исходя из заложенной скорости вращения ведущего вала n1 и потребной скорости вращения ведомого вала n2/ Оно будет равно:

Если уже имеется в наличии готовый двигатель с приводным колесом, расчет диаметра шкива по передаточному отношению i проводится по формуле:

Если же механизм проектируется с нуля, то теоретически подойдет любая пара приводных колес, удовлетворяющих условию:

На практике расчет ведущего колеса проводят, исходя из:

- Размеров и конструкции ведущего вала. Деталь должна надежно крепится на валу, соответствовать ему по размету внутреннего отверстия, способу посадки, крепления. Предельно минимальный диаметр шкива обычно берется из соотношения Dрасч ≥ 2,5 Dвн

- Допустимых габаритов передачи. При проектировании механизмов требуется уложиться в габаритные размеры. При этом учитывается также межосевое расстояние. чем оно меньше, тем сильнее сгибается ремень при обтекании обода и тем больше он изнашивается. Слишком большое расстояние приводит к возбуждению продольных колебаний. Расстояние также уточняют, исходя из длины ремня. Если не планируется изготовление уникальной детали, то длину выбирают из стандартного ряда.

- Передаваемой мощности. Материал детали должен выдержать угловые нагрузки. Это актуально для больших мощностей и крутящих моментов.

Окончательный расчет диаметра окончательно уточняют по результату габаритных и мощностных оценок.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В приводах различных машин и механизмов ременные передачи находят очень широкое применение благодаря своей простоте и дешевизне при проектировании, изготовлении и эксплуатации. Передаче не нужен корпус в отличие от червячной или зубчатой передачи, не нужна.

. смазка. Ременная передача бесшумна и быстроходна. Недостатками ременной передачи являются: значительные габариты (в сравнении с той же зубчатой или червячной передачей) и ограниченный передаваемый крутящий момент.

Наибольшее распространение получили передачи: клиноременные, с зубчатым ремнем, вариаторные широкоременные, плоскоременные и круглоременные. В предлагаемой вашему вниманию статье мы рассмотрим проектировочный расчет клиноременной передачи, как самой распространенной. Итогом работы станет программа, реализующая пошаговый алгоритм расчета в программе MS Excel.

Для подписчиков блога внизу статьи, как обычно, ссылка на скачивание рабочего файла.

Предлагаемый вниманию алгоритм реализован на материалах ГОСТ 1284.1-89, ГОСТ 1284.3-96 и ГОСТ 20889-80. Эти ГОСТы находятся в свободном доступе в Сети, их необходимо скачать. При выполнении расчетов мы будем пользоваться таблицами и материалами выше перечисленных ГОСТов, поэтому они должны быть «под рукой».

Что, собственно говоря, предлагается? Предлагается систематизированный подход к решению вопроса проектировочного расчета клиноременной передачи. Вам не нужно детально изучать вышеперечисленные ГОСТы, вам просто необходимо строго последовательно по шагам выполнять предложенную ниже инструкцию – алгоритм расчета. Если вы не занимаетесь постоянно проектированием новых ременных передач, то со временем порядок действий забывается и, восстанавливая в памяти алгоритм, каждый раз приходится затрачивать значительное время. Пользуясь предложенной ниже программой, вы сможете быстрее и эффективнее выполнять расчеты.