Общие сведения о методе газопламенного напыления

В основе метода лежит использование тепловой и кинетической энергии для повышения реставрационных, функциональных или декоративных характеристик изделия. Присадочный материал для выполнения работ выпускают в следующих формах:

- проволока;

- прутки;

- порошок.

Для каждого вида существует своя сфера применения. Например, для реставрации деталей машин и механизмов специалисты рекомендуют использовать порошки. В отличие от проволоки они позволяют менять состав покрытия, что способствует повышению качества напыляемого слоя.

Процедура обработки изделия состоит из следующих этапов:

- Порошок подают в зону термической обработки. Он может поступать по каналам питателя или подаваться с внешней стороны горелки.

- Под действием высокой температуры присадочный материал оплавляется, приобретая пластичные свойства.

- Газ выполняет функции переноса состава на обрабатываемую поверхность. Летящие частицы перемещаются с большой скоростью – она может достигать 160 м/с.

- Распыленный материал формирует защитный слой при взаимодействии с поверхностью.

Как было указано выше, температурная обработка осуществляется за счет тепловой энергии, которая образуется при сгорании горючего газа в кислородной среде. Наилучших результатов можно добиться при использовании ацетилена. Его температура горения варьируется в пределах 3100–3200 ºC. Для сравнения приведем аналогичные характеристики доступных заменителей:

| Вид горючего газа | Теплота сгорания, кДж/м³ | Температура пламени в кислородной среде, ºC | Расход кислорода, м³/ч |

|---|---|---|---|

| Ацетилен | 52800 | 3100-3200 | 2,5 |

| Водород | 10060 | 2100–2500 | 0,5 |

| Метан | 33520 | 2000–2700 | 2,03 |

| Пропан | 87150 | 2400–2700 | 5,15 |

| Бутан | 116480 | 2400–2700 | 6,8 |

- окислительное;

- нормальное;

- восстановительное.

Во втором случае соотношение газов паритетное. Окислительное пламя характеризуется избытком кислорода, а восстановительное – горючего вещества.

- Благодаря малому тепловому воздействию на обрабатываемую заготовку существует возможность нанесения покрытия практически на любой материал: стекло, пластик, фарфор и даже дерево или бумагу. Другие методы модификации поверхности предназначены преимущественно для изделий из металла.

- В процессе обработки заготовка не подвергается тепловой деформации и не меняет своих параметров.

- С помощью установок для газопламенного напыления можно обрабатывать заготовку различными составами. Это позволяет придавать поверхности различные свойства без замены оборудования.

- Неограниченный размер обрабатываемой площади. Другие способы металлизации ограничены различными факторами: для цементации – размером печи, для электролитического осаждения – габаритами емкости с раствором.

- Низкая себестоимость обработки. Лучше всего эффект проявляется при газопламенном напылении больших площадей.

- Большая толщина покрытия позволяет использовать метод для реставрации различных деталей. Припуск под обработку не превышает 0,7 мм.

- Простота рабочего оборудования и его мобильность дает возможность применения газопламенного напыления в труднодоступных местах. Технологическая операция также не отличается особой сложностью.

- Благодаря широкому выбору присадочных материалов можно получить изделие с заданными свойствами, не прибегая к прочим методам модификации поверхности.

Естественно, имеются и недостатки:

- Газопламенное напыление малоэффективно при обработке мелких деталей. Это связано с высоким коэффициентом расхода присадочного материала.

- Тяжелые условия производства. Для предварительной подготовки изделия выполняют пескоструйную обработку, что приводит к повышенному уровню запыленности рабочего участка.

- В процессе напыления мелкие частицы состава остаются в воздухе. По этой причине к производственным помещениям предъявляют повышенные требования по системе вентиляции.

Газопламенное напыление

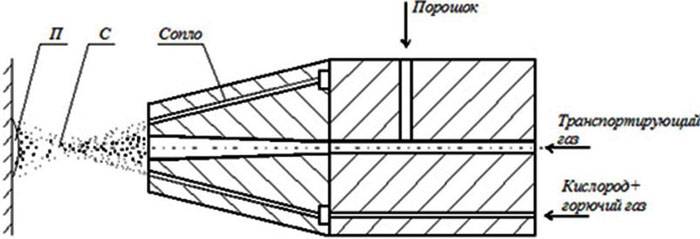

Газопламенное напыление в зависимости от состояния напыляемого материала может быть трех типов: напыление проволокой, прутком или порошком (рисунок 1.12).

Схема газопламенного напыления

Рисунок 1.12 – Схема газопламенного напыления:

П – покрытие;

С – струя напыляемого материала и продуктов сгорания газов.

Напыляемый материал, имеющий форму прутка или проволоки, подают через центральное отверстие горелки и расплавляют пламенем горючей смеси. Расплавленные частицы металла подхватываются струёй сжатого воздуха и в мелкораспыленном виде направляются на поверхность изделия. Проволока подаётся с заданной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемом при напылении, или электродвигателем через редуктор.

Для напыления обычно используют проволоку диаметром не более 3 мм, однако при напылении легкоплавкими металлами (алюминий, цинк и т. п.) в интересах повышения производительности процесса допускается использование проволоки диаметром 5-7 мм. В качестве горючего газа в большинстве случаев используют ацетилен, можно также применять пропан и водород, а в качестве окислителя – кислород.

При газопламенном способе напыление осуществляется в основном теми материалами, температура плавления которых ниже температуры пламени. После напыления иногда проводят оплавление покрытия, которому, в частности, подвергают покрытия, напыленные самофлюсующимися сплавами на никелевой и кобальтовой основе с добавлением в них в качестве флюсующих добавок бора и кремния.

Оплавление обеспечивает получение плотного покрытия, практически без пористости. Технология газопламенного напыления довольно проста, а стоимость оборудования и затраты на эксплуатацию низкие, в связи с этим данный способ находит широкое применение в практике. Процесс газопламенного напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия, 5–12%;

- Прочность сцепления покрытия с основой (адгезия), 2,5 –5,0 кг/ мм2 ;

- Толщина напыленного слоя, 0,5 –10 мм.

Особенности технологического процесса

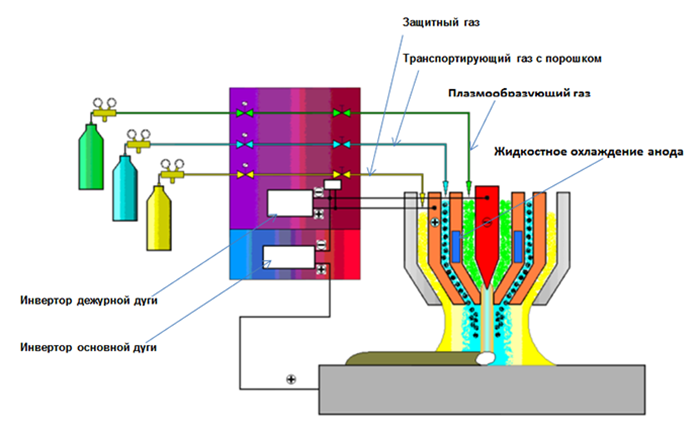

Кроме порошковых материалов и проволоки для наплавки используют металлические ленты и прутки, спецшнуры с порошковым металлом в составе. Нагрев и расплавление присадки обеспечивает плазменная дуга, ее получение зависит от типа компоновки.

- Закрытую струю плазмы используют для металлизации (напыление) и закалки металла. В качестве анода выбирают сопло или горелку, которые формируют широкий поток небольшой интенсивности. К недостаткам компоновки можно отнести высокую теплоотдачу с медленным прогреванием основы.

- Для получения открытого плазменного потока анодом служит само изделие либо проволока. Открытую струю применяют для создания защитного слоя или резки металлических изделий. Этот тип компоновки вызывает сильный и быстрый разогрев поверхности детали с расположенным над ней температурным пиком.

- При комбинированном способе выполняют плазменно-порошковое напыление. Плазменная наплавка реализуется одновременным разжиганием двух дуг – открытой (зона подачи порошка) и закрытой (зона жесткой присадки).

Плазменная наплавка выполняется по двум технологиям. При первом способе поток ионизированного газа захватывает порошковую смесь, чтобы доставить ее к зоне наплавления. При втором способе присадочный материал в виде ленты, проволоки, прутка вводят внутрь плазменного потока.

Для образования плазмы применяют подачу воздуха или пара, кислорода, водорода, гелия, азота, аргона. Выбор гелия и аргона в качестве газообразующей основы для плазмотрона улучшают сваривание основы с присадкой.

Этапы

Примерная схема технологического процесса:

- проверка и зачистка поверхности, на которую будет наплавлен усиливающий слой;

- подбор и установка требуемых параметров автоматического оборудования;

- включение подачи воды, охлаждающей плазменную головку (без возбуждения дуги);

- включение и установка параметров подачи защитной газовой смеси;

- установление необходимых величин тока для дуг (вспомогательная и основная);

- включение источника питания (сварочного генератора);

- возбуждение дуги неплавящегося электрода по направлению к каналу сопла;

- после регулирования устойчивости горения дуги подается проволока присадки;

- автоматическое возбуждение второй дуги между проволокой и электродом.

В результате этих манипуляций стартует процесс плавления присадочного материала, подаваемого затем на поверхность детали для создания наплавочных слоев по месту образования сварочной ванны. Выключение наплавки происходит путем остановки автомата либо прекращения перемещения изделия при одновременном выключении механизма, подающего проволоку. Подбирая присадочный материал, нужно учитывать, что он должен обладать ничтожным сопротивлением по отношению к потоку плазмы.

Таблица 2. Характеристики плазменных технологий

| Характеристика | Сварка | Наплавка | Напыление | ФПУ | Закалка |

| Схема обработки | |||||

| Толщина обрабатываемых деталей, мм | 0,5 — 10 | более 2 | любая | любая | более 3 |

| Толщина покрытия (или глубина закалки без оплавления), мм | — | большая (1-4) | средняя (0,1-1,0) | малая (0,0005-0,003) | средняя (0,3-1,5) |

| Прочность соединения покрытия с основой | — | высокая | понижен-ная | высокая | – |

| Интегральная температура основы, оС | высокая (200-1000) | высокая (200-1000) | низкая (100-200) | низкая (100-200) | низкая (200-300) |

| Термическая деформация изделия | пониженная | есть | нет | нет | есть |

| Структурные изменения основы | есть | значительные | нет | минимальные | есть |

| Предварительная подготовка поверхности основы | очистка от окалины и органики | очистка от окалины и органики | абразивно-струйная обработка | очистка от органики (обезжиривание) | очистка от окалины и органики |

| Пористость покрытия | — | нет | есть | минимальная | – |

| Сохранение класса шероховатости поверхности | – | нет | нет | да | да |

| Поверхность может иметь повышенную твердость | – | да | да | да | да |

| Покрытие может быть износостойким | – | да | да | да | да |

| Покрытие может быть жаростойким (до 1000оС) | – | да | да | да | – |

| Покрытие может быть диэлектрическим | – | нет | да | да | – |

| Расходы на материал покрытия (присадки) | пониженные | высокие | средние | низкие | нет |

| Возможность сохранения высокой твердости основы | нет | ограниченная | да | да | да (вне ЗТВ) |

| Возможность обработки острых кромок | – | да (с доп. механи-ческой обработ-кой) | как правило – нет | да | да (ограни-ченно) |

| Возможность эксплуатации покрытий при ударных нагрузках | – | да | нет | да | да |

| Необходимость дополнительной механической обработки покрытий | – | как правило — да | как правило — да | нет | – |

| Экологическая чистота технологии | высокая | средняя | низкая | высокая | высокая |

| Затраты на оборудование производственного участка | средние | средние | высокие | низкие | низкие |

| Отходы технологии | низкие | средние | значительные | нет | нет |

| Возможность проведения техпроцесса вручную и автоматически | в основном — автоматически | да | да | да | только автоматически |

| Возможность интеграции технологии без изменения других техпроцессов | нет | нет | нет | да | да |

Плазменная наплавка наиболее часто используется для нанесения покрытий на клапана автомобильных и судовых двигателей, различные экструдеры и шнеки, детали арматуры и другие детали. Экономическая эффективность плазменной наплавки определяется повышением долговечности наплавленных деталей при снижении расхода используемых порошковых материалов, затрат на их обработку, экономии газа.

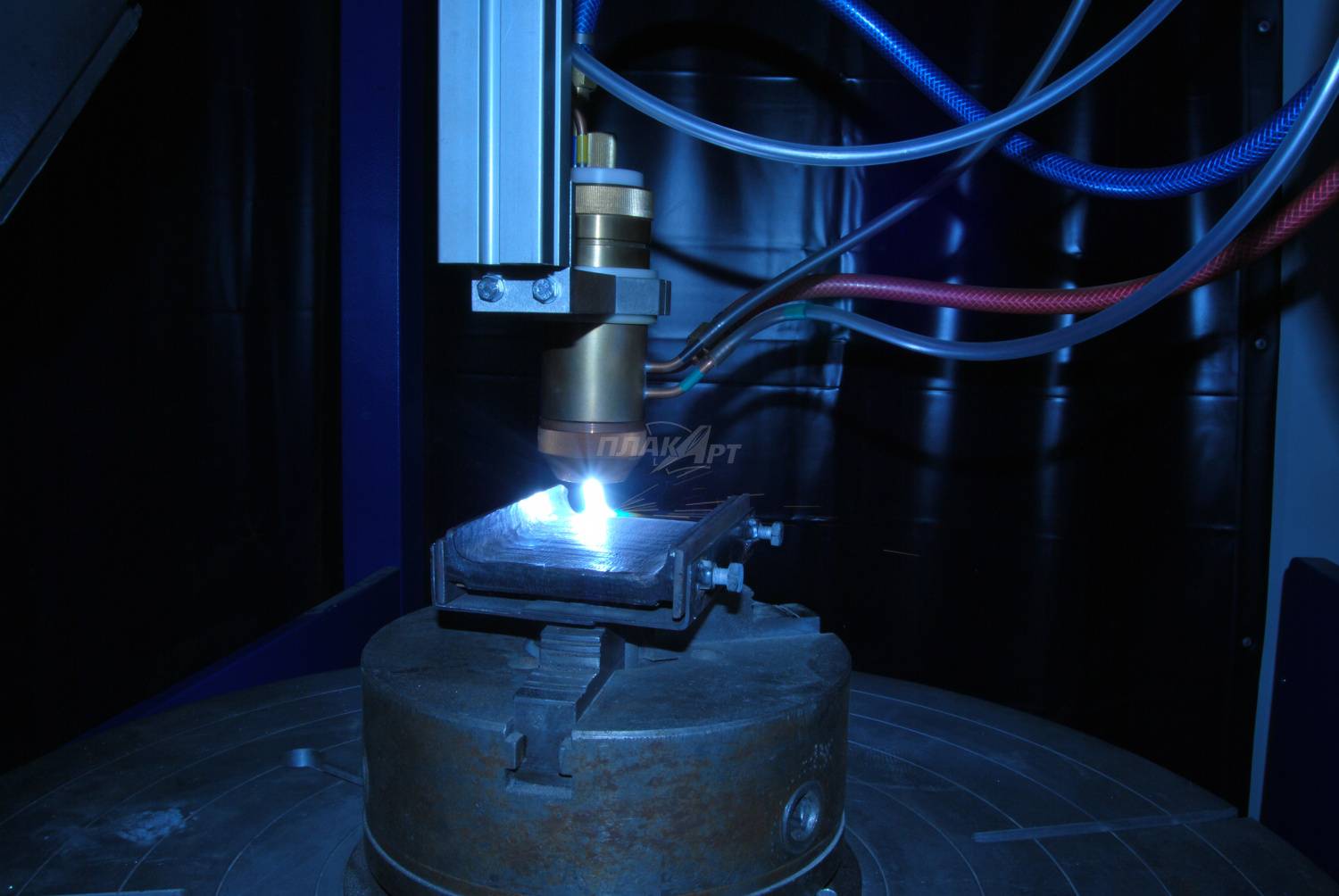

Рис. 3. Процесс плазменной наплавки

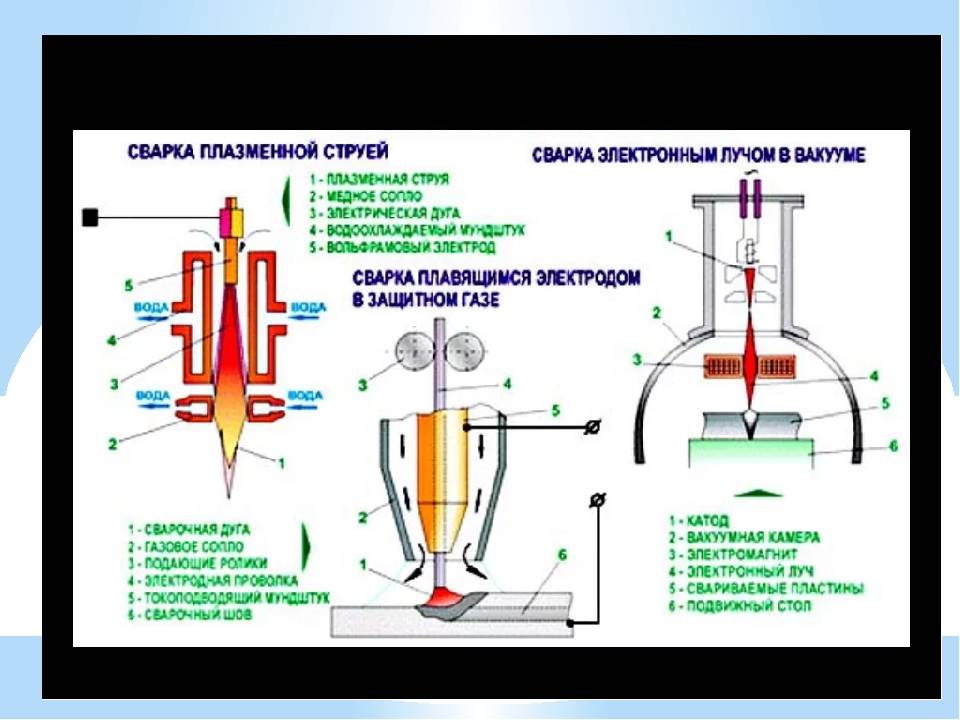

Плазменно-дуговая сварка и наплавка

Плазменная сварка

Плазменная сварка относится к дуговому виду сварки и характеризуется искусственным: сжатием столба дуги в канале сопла потоком газа или магнитным полем. Микроплазменная сварка определена как «плазменная сварка, при которой сила тока не превышает двадцати ампер». Однако в отличие от других дуговых способов в процессе плазменной сварки проникающей дугой формирование ванны и шва происходит при дополнительном воздействии плазменно-газового потока.

Первое упоминание о разработке плазменной сварки относится к 1950-м гг. |2]. В течение 1960-х гг. были предложены несколько принципов формирования плазменно-газового потока . В те же годы в ряде стран были разработаны и внедрены оборудование и технология микроплазменной сварки соединений толщиной 0,2…1 мм .

В ИЭС имени Е. О. Патона для изготовления конструкций из алюминия впервые в мире была разработана плазменно-дуговая сварка на переменном токе синусоидальной формы и микроплазменная сварка на постоянном токе обратной полярности и на переменном токе . В ряде отраслевых НИИ и заводских лабораториях СССР так же, как и в зарубежных фирмах, велись интенсивные исследования, в ходе которых было разработано оборудование и технология плазменной сварки дугой косвенного действия, на постоянном токе прямой и обратной полярности, дугой прямого действия (рис. 1, трехфазной дугой (рис. 2), с двойными дугами неплавящимися и плавящимися электродами с отдельными источниками питания (рис. 3) . Для повышения производительности плазменных процессов при высоком качестве сварных швов разработаны комбинированные способы, предусматривающие использование двух и более источников нагрева в зоне сварки. Схема с двумя дугами была реализована в начале 1970-х гг. в процессах, получивших название плазма-МИГ’ сварки (-фирма «Филипс») . В 1960 г. в ИЭС им. Е.О. Патона была предложена плазменная сварка биполярной дугой сдвоенным плазмотроном или плазмотроном и дуговой горелкой, расположенными по обе стороны от поверхности свариваемого изделия (рис. 4) .

Рис. 1. Схема плазменной сваркн: дугой прямого действия (а); микроплазменной на обратной полярности (б); косвенного действия (в): 1 – электрод; 2 – сопло; 3,4 – источник соответственно вспомогательной и основной дуги; 5 – плазменная дуга; 6 – вспомогательная дуга; 7 – изделие; 8 – дуга обратной полярности; 9 – столб дуги и факел

При проектировании сварочных плазмотронов учитывается ряд требований и прежде всего необходимость повышения проплавляющей способности плазмы и обеспечения хорошего формирования и качества металла шва. Поэтому вопросы геометрии и компоновки электродного и шлакового(защитного или плазменно-формирующего) узлов решаются в комплекте. Стабилизация дуги и повышение ее проплавляющей способности достигается несколькими путями: 1) повышением электрической мощности с сохранением степени сжатия (т. е. с постоянной плотностью тока в канале плазмотрона); 2) повышением степени сжатия путем уменьшения диаметра канала, изменения геометрии электродно-соплового узла с ним; 3) комбинацией подключения к источникам питания электродов и сопла, взаимодействия основной, дежурной и вспомогательной дуг, а также применением импульсных режимов питания; 4) комбинацией процессов (неплавящимся и плавящимся электродами) в условиях обдува потоком газа и т. п.

Плазменная наплавка

Для повышения износостойкости новых деталей и для восстановления старых изделий, применяется плазменная наплавка, которая обеспечивает требуемую твердость и заданный химический состав наплавленного металла. Принцип плазменной наплавки металла основан на расплавлении присадки электродугой высокой плотности. На поверхности обрабатываемой детали образуется диффузионный слой, прочно удерживающий защитную пленку, обладающую специфическими свойствами. Слои, наплавленные порошками твердых сплавов, характеризуются высокой износостойкостью.

плазменная наплавка — сам процесс

плазменная наплавка — сам процесс

Универсальное оборудование ЦЗПУ позволяет выполнять наплавку на деталях разной формы. Плазменная наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла.

При наплавке по слою порошка присадкой служит крупнозернистый порошок требуемого состава. Центр защитных покрытий — Урал, для плазменной наплавки применяет порошки на основе кобальта, никеля или железа. Присадки кремния и бора снижают температуру плавления сплава, что позволяет получить более тонкий слой металла наплавки при малой (меньше 10 %) степени проплавления основного металла. В то же время примеси кремния и бора повышают твердость и износостойкость металла наплавки.

плазменная наплавка — деталь остывает

плазменная наплавка — деталь остывает

Такие сплавы жаростойки до температуры 950 °С, сохраняют высокую твердость при нагреве до 750 °С и обладают хорошей коррозионной стойкостью в растворах KCl, NH4Cl, NaOH, 10 %-ной серной кислоте и других средах. Рабочие поверхности изделий после обработки становятся износоустойчивыми, жаропрочными, кислотоупорными.

Плазменная наплавка достоинства:

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная

- высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния.

- метод применим для многих материалов, включая тугоплавкие

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон

- плазменно порошковая наплавка эффективнее электродуговой наплавки в разы

- поток плазмы регулируется с большой точностью

плазменная наплавка — сама деталь

плазменная наплавка — сама деталь

Плазменная наплавка с применением присадочных материалов в виде порошковых сплавов обеспечивает высокое качество наплавленного металла. Так, порошки ПГ-У30Х28Н4С4 и ЛП3 предназначены для наплавки деталей, работающих в условиях абразивного износа. Наплавленный порошком ЛП8 металл по химическому составу соответствует кобальтовому стеллиту.

Плазменная наплавка при наплавке сплавов на основе кобальта с добавками хрома (21…32 %), вольфрама (4…17 %), кремния, углерода, железа, марганца, никеля обеспечивается твердость наплавленного слоя HRC 32…52, на основе никеля HRC 34…54, на основе железа – HRC 55…63.

Что называют механизированной наплавкой

В общем случае это процесс нанесения специального слоя на изношенную поверхность, который, затвердев, не только восстановит начальную форму детали, но и станет своего рода защитным покрытием. Весь смысл (и главная особенность) здесь в том, как осуществляется данный вид работ, а реализовать его можно одним из двух вариантов:

- • автоматически – как подача электродного материала, так и его перемещение (и заготовки тоже) в пространстве выполняется оборудованием; многие установки обеспечивают еще и поперечные колебания направляемого стержня, что позволяет уменьшить количество проходов;

- • полуавтоматически – механическим путем выполняется только доставка проволоки (или другой присадки) в рабочую зону, по шлангу, после чего сварщик самостоятельно перемещает держатель с нею относительно заготовки.

У каждого есть свои особенности. Так, в первом случае может не хватить гибкости при позиционировании, во втором многое зависит от мастерства человека, решающего задачу. Хотя производительность труда в обеих ситуациях значительно выше, чем при любом из ручных методов (у них другие достоинства). Качество и равномерность покрытия, обычно, тоже лучше, что и обуславливает широту применения, особенно серийного.

Достоинства осевого ввода порошка

Осевой ввод порошка — это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные — всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- При радиальном вводе порошка нельзя использовать в порошковой смеси не только частицы разных размеров, но и разных плотностей (разных масс) по той же причине: более тяжелые частицы пролетают сквозь пламя легче более легких. Таким образом, попытка использования сложных порошковых смесей приведет к искажению состава покрытия по сравнению с составом порошковой смеси.

- Увеличение скорости плазмообразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки. Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, — давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей. Созданию таких полифракционных композиций посвящена основная часть этой книги.

Автору очень повезло, что в его распоряжении в течение многих лет находился плазматрон Axial III с осевым вводом порошка. Если бы не это, то создание новых многокомпонентных покрытий было бы просто невозможно.

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Плазменная сварка заключается в способности аргона переходить в плазму под действием дуги

Использование микроплазменной сварки и наплавки металла в автосервисной практике

Характер сварочных работ сервиса определяется в основном соединением листового металла небольшой толщины и наплавкой покрытий на детали типа тел вращения при восстановительном ремонте. Для этих целей используются портативные и стационарные аппараты и установки для микроплазменной обработки металлов, которая является разновидностью плазменной сварки, применяемой для изделий из

различных металлов и их сплавов толщиной 0,05. 2 мм. Плазмотрон для микроплазменной обработки (сварки, наплавки и т. п.) аналогичен плазматрону для плазменной резки металлов, но имеет меньшие размеры. Для обработки неметаллических деталей (различных пластмасс, диэлектрических материалов) применяют плазмотрон косвенного действия, в котором сжатая дуга возбуждается и горит внутри сопла — анода. Под действием струи плазмообразующего газа возникает тепловой факел, длина которого зависит от режима работы плазмотрона и состава плазмообразующего газа. Мощность такого факела вполне достаточна для обработки неметаллических изделий. Возбуждение сварочной дуги как прямого, так и косвенного действия осуществляется дежурной дугой, питаемой от источника тока. При зажигании основной дуги питание дежурной дуги в зависимости от требований технологического процесса сварки может быть выключено или оставлено в целях улучшения стабильности горения основной дуги.

В комплект оборудования для микроплазменной обработки металлов входят: источник питания, аппаратура контроля и регулирования расхода плазмообразующего и защитного газов, баллоны с газами, плазматрон и система водяного охлаждения.

Отечественная промышленность выпускает плазмотроны, отличающиеся по конструкции типом токоподвода, размером охлаждающего канала, конструкцией выводов. Плазмотрон для микроплазмен — ной сварки металлов модели 0б-1-160А отличается от плазмотрона для резки размерами и составом плазмообразующего (рабочего) газа. Техническая характеристика плазматрона приведена в табл. 9.5, где также даются технические параметры портативных аппаратов «Алмаз — 02М» и «Мультиплаз-2500».

Плазмотроны предназначены для резки, сварки, пайки черных и цветных металлов (сталь, алюминий, медь, магний и их сплавы). Технология проведения сварочных работ с использованием портативных

аппаратов «Алплаз» и «Мультиплаз» сходна с технологией использования обычных газовых сварочных аппаратов. При плазменной сварке или пайке применяются те же присадки, флюсы и припои, что и при обычной газовой сварке. Приборы обеспечивают качественное сварное соединение, как при сварке с присадочной проволокой, так и без неё (например, при сварке «внахлест»). Плазмотрон «Мультиплаз» обеспечивает возможность проведения как «газовой» так и «электро- дуговой» сварки. При сварке алюминия рекомендуется использовать флюс А-34.

Технические характеристики плазмотронов для микроплазменной

источник

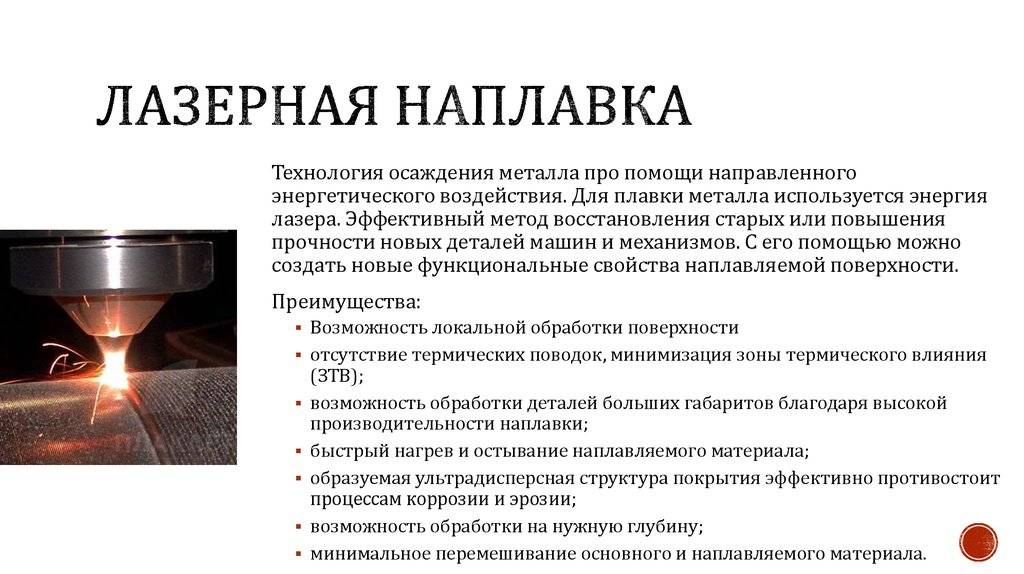

Выбор способа

Выбор и использование конкретного способа наплавки определяется условиями производства, количеством, формой и размерами наплавляемых деталей, допустимым перемешиванием наплавленного и основного металла, технико-экономическими показателями, а также величиной износа. Выбор типа материала покрытия производится в соответствии с условиями эксплуатации деталей. В качестве присадочного материала при наплавке деталей во многих случаях наиболее эффективно использование порошков, которые технологичны в изготовлении и обеспечивают получение химического и фазового состава покрытия в широких пределах.