Алгоритм контроля

Проведение вихретокового контроля регламентируется руководством РД-13-03-2006, которым предусматривается составление технологических карт для каждого отдельного проверяемого объекта. Технология контроля деталей вихретоковым методом предполагает поэтапный поиск дефектов.

- Визуальный осмотр проверяемой поверхности.

- Предварительная настройка и калибровка используемых устройств с помощью эталонных образцов.

- Корректирование предварительной калибровки на объекте контроля.

- Выявление отклонений преобразователем путем зигзагообразного сканирования исследуемой поверхности.

- Обработка полученных результатов и оценка качества объекта контроля.

К качеству выпускаемой продукции предъявляются жесткие требования, что стимулирует разработку и увеличивает разнообразие новых типов вихретоковых дефектоскопов и преобразователей.

Продукция

Объекты котлонадзора

- Паровые и водогрейные котлы.

- Электрические котлы.

- Cосуды, работающие под давлением свыше 0,07 МПа.

- Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

- Барокамеры.

Системы газоснабжения (газораспределения)

- Наружные газопроводы:

- Внутренние газопроводы стальные.

- Наружные газопроводы из полиэтиленовых и композиционных материалов.

- Внутренние газопроводы стальные.

- Детали и узлы, газовое оборудование.

Подъёмные сооружения

- Грузоподъемные краны.

- Подъемники (вышки).

- Канатные дороги.

- Фуникулеры.

- Эскалаторы.

- Лифты.

- Краны – трубоукладчики.

- Краны-манипуляторы.

- Платформы подъемные для инвалидов.

- Крановые пути.

Объекты горнорудной промышленности

- Здания и сооружения поверхностных комплексов рудников, обогатительных фабрик, фабрик окомкования и аглофабрик.

- Шахтные подъемные машины.

- Горно-транспортное и горно-обогатительное оборудование.

Оборудование нефтяной и газовой промышленности

- Оборудование для бурения скважин.

- Оборудования для эксплуатации скважин.

- Оборудования для освоения и ремонта скважин.

- Оборудование газонефтеперекачивающих станций.

- Газонефтепродуктопроводы.

- Резервуары для нефти и нефтепродуктов.

- Оборудование металлургической промышленности

- Металлоконструкции технических устройств, зданий и сооружений.

- Газопроводы технологических газов.

- Цапфы чугуновозов, стальковшей, металлоразливочных ковшей.

Оборудование взрывопожароопасных и химически опасных производств

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением до 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением свыше 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под вакуумом.

- Резервуары для хранения взрывопожароопасных и токсичных веществ.

- Изотермические хранилища.

- Криогенное оборудование.

- Оборудование аммиачных холодильных установок.

- Печи.

- Компрессорное и насосное оборудование.

- Центрифуги, сепараторы.

- Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ.

- Котлы-утилизаторы (паровые, водогрейные).

- Энерготехнологические котлы.

- Котлы ВОТ.

- Арматура и предохранительные устройства.

- Технологические трубопроводы, трубопроводы пара и горячей воды.

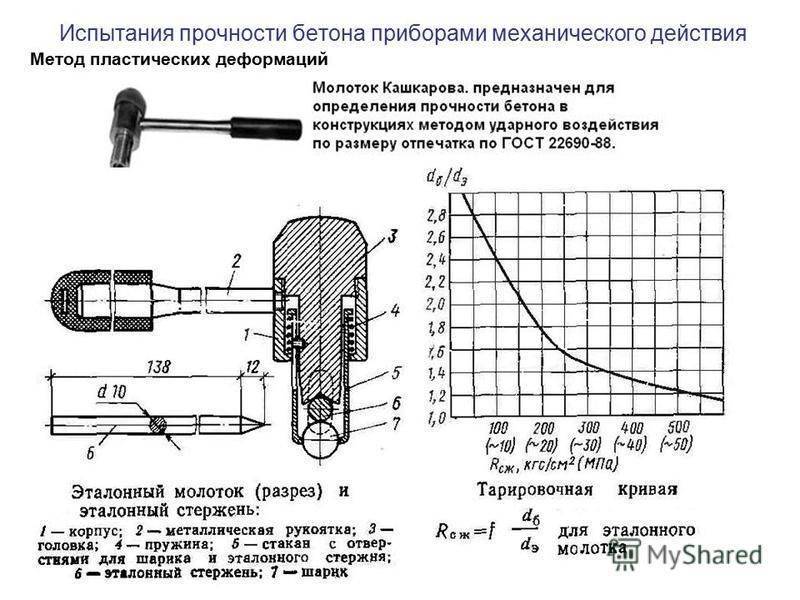

Здания и сооружения (строительные объекты)

- Металлические конструкции.

- Бетонные и железобетонные конструкции.

- Каменные и армокаменные конструкции.

Объекты и виды контроля указаны в соответствии с ПБ 03-372-00 (Правила аттестации и основные требования к лабораториям неразрушающего контроля).

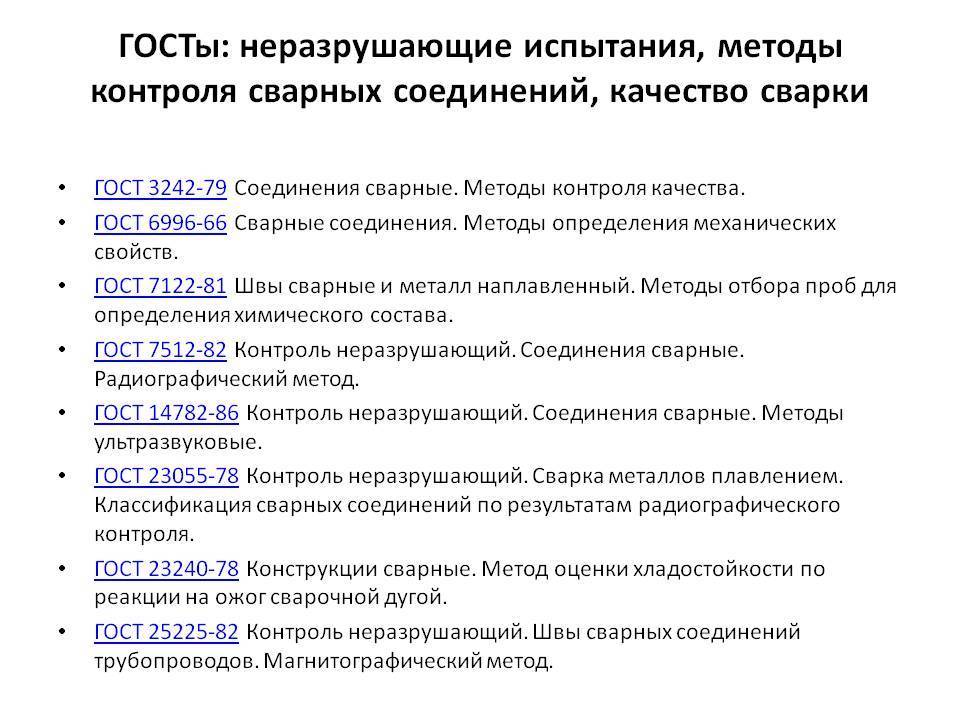

- ГОСТ Р 56542-2015 Контроль неразрушающий. Классификация видов и методов

- ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

- ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 “Контроль неразрушающий. Методы оптического вида” устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 “Контроль неразрушающий. Сварные соединения. Радиографический метод”.

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:

а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

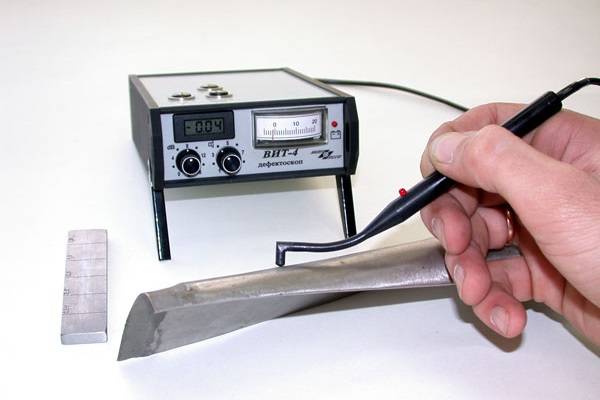

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Вихретоковый контроль

Основой для вихретокового метода НК служит взаимодействие электромагнитных полей – внешнего и поля вихревых токов, создаваемых в объекте контроля. Вихревые потоки заметил физик из Франции Араго в 1824 году. Ученый отметил, что находящийся под магнитной стрелкой медный диск вращается за счет вихревых токов.

С помощью вихретокового метода можно не только выявить дефекты и оценить свойства объектов контроля. Вихретоковый контроль широко применяется и при производстве деталей, и при их ремонте. Высокоточное современное оборудование – это возможность для обработки и хранения большого объема данных о результатах контроля. Системы сканирования автоматизированы, что увеличивает точность визуализации объекта контроля во много раз.

В каких областях используют вихретоковый контроль? Список широк:

- Вихретоковым методом исследуют сварные и резьбовые соединения, детали разнообразных форм и размеров для оборудования. Кроме того, это метод контроля корпусного оборудования, гибов трубопроводов, лопаток паровых турбин. С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

- Вихретоковый контроль нужен, чтобы измерять толщину защитных покрытий, тонких труб и тонкого листового проката. Помимо этого, с помощью вихретокового метода ищут коррозионные повреждения.

- Вихретоковый метод позволяет оценить состояние металла тепломеханического оборудования (как исходное, так и текущее). Метод применим и для оценки качества термообработки; с его помощью проводят сортировку объектов и определяют состав контролируемого вещества.

- Посредством вихревых токов измеряют глубину поверхностных трещин, обнаруженных на электропроводящих материалах.

Все методы и приборы неразрушающего контроля служат одной цели – выявить даже незначительные повреждения, в том числе грибок, коррозию, расслоение. Востребованность НК объясняется просто: его методы сочетают в себе множество достоинств и соответствуют строгим требованиям промышленной безопасности.

Радиоволновой метод неразрушающего контроля

Заключается в облучении исследуемого объекта радиочастотным излучением и измерении параметров прошедшей, отраженной или рассеянной электромагнитной волны.

Радиоволновой метод

Он применим к диэлектрическим, полупроводниковым материалам, а также к тонкостенным металлическим оболочкам и конструкциям, в которых хорошо распространяются радиоволны. Используется для проверки однородности, габаритов и формы изделий из пластика, резины, композитных материалов. Измеряют при этом амплитудные, фазовые или поляризационные характеристики волны. Неразрушающий контроль радиоволновым методом позволяет обнаружить в массе материала неоднородности, посторонние включения, некачественные клеевые и сварные соединения и другие дефекты.

Магнитная дефектоскопия

Методы контроля качества сварных соединений включают в себя такой неразрушающий вид как магнитная дефектоскопия. Этот метод применяется для контроля изделий, имеющих ферромагнитный состав. Он поможет обнаружить неглубокие, но скрытые трещинки, а также инородные включения.

Когда нарушается целостность конструкции внутри нее, то появляется своеобразная “зона рассеяния”. При этом на краях образуются полюса. На внешней поверхности сварного изделия напротив внутренней зоны рассеяния происходит ее фиксация. Магнитные линии начинают огибать эту зону, и происходит ее четкое выделение. В этом месте происходит изменение плотности магнитного поля.

Магнитный контроль сварных швов основан на образовании магнитного поля, которое при проверке пронизывает сварное соединение. Для этого применяется особое оборудование. С помощью дефектоскопов имеется возможность обнаружения микроскопических трещин с размером их толщины до 0,001 мм. Суть метода состоит в том, что магнитный поток, путешествуя вдоль сварочного шва, при появлении на его пути дефекта обходит его. Это является следствием того, что магнитная проницаемость в этом месте гораздо меньше, чем магнитная проницаемость самого металла.

Для обнаружения продольных трещин применяется циркулярный вид намагничивания, для поперечных трещин – продольный. Также имеется комбинированный способ.

Контроль сварочных швов методом магнитной металлографии может осуществляться несколькими способами.

Магнитопорошковый

Проверка сварки производится с помощью магнитного порошка, который представляет собой совокупность мельчайших частичек намагниченного металла. В результате воздействия рассеяния магнитного поля эти частички меняют свое положение в пространстве.

Таким методом можно осуществлять контроль качества сварных соединений трубопроводов.

Как правило, ферромагнитный порошок представляет собой железо. Он может использоваться в следующих видах:

- сухой;

- водная эмульсия;

- маслянистая суспензия.

Процесс проверки заключается в том, что частицы порошка, на которые оказывают действие электромагнитные поля, перемещаются равномерно по поверхности. Когда они встречают на своем пути дефект, частицы порошка начинают скапливаться, образуя в таких местах своеобразные валики. Их форма и размер позволяют судить о соответствующих параметрах найденного дефекта.

Технологические операции для выполнения магнитопорошкового метода:

- Подготовка поверхности. Очищение ее от грязи, шлака, окалин, следов брызг, наплывов.

- Нанесение на поверхность проверяемого соединения порошка, эмульсии или суспензии.

- Осмотр и выявление участков, в которых имеются дефекты.

- Размагничивание поверхности.

Наиболее достоверные результаты можно получить при использовании сухого порошка. Чтобы правильно оценить чувствительность порошка пользуются контрольными образцами. Допускается использование различных видов дефектоскопов: стационарных, мобильных, переносных, передвижных.

Магнитографический

Магнитная дефектоскопия относится к неразрушающим видам проверки сварочных швов. Суть метода заключается в том, что происходит выявление магнитных потоков, которые появились в намагниченных изделиях при наличии дефектов.

Для осуществления этого метода производится намагничивание исследуемой поверхности вместе с прижатым к ней с помощью эластичной ленты магнитоносителем. Одновременно осуществляется запись процесса на магнитную ленту. Информация о магнитном рельефе с ленты считывается специальными устройствами, являющимися составными частями дефектоскопов.

Наиболее часто этот метод находит применение для контроля сварных соединений трубопроводов. Главное преимущество этого метода по сравнению с магнитопорошковым способом – более высокая производительность.

Индукционный контроль

Отличие этого метода от предыдущих – наличие индукционных катушек, с помощью которых происходит образование электродвижущей силы. Для фиксации сигнала индукционную катушку необходимо соединить с аппаратом, осуществляющим регистрацию. В качестве него могут использоваться гальванометр или сигнальная лампа.

Контроль осуществляется при перемещении сварного соединения вдоль индукционной катушки. Передвижение может быть также осуществлено движением дефектометра вдоль соединения. Когда наступит момент пересечения индукционной катушки с местом, в котором находится дефект, то вследствие изменения в этом месте магнитного потока появляется электродвижущая сила. Индукционный ток поступает на регистрационный прибор.

Метод неразрушающего контроля проникающими веществами

Суть способа заключается в том, что во внутренние полости контролируемого устройства или конструкции запускают специально подготовленную жидкость, реже — химически активное или радиоактивное вещество. По его скоплению или следам и определяют место дефекта.

Различают две разновидности:

- капиллярный, для нахождения поверхностных капиллярных трещин, по которым и просачивается вещество – индикатор;

- течеискание — для обнаружения утечек в трубопроводах и емкостях.

Метод неразрушающего контроля проникающими веществами

Поверхность тщательно очищают, далее наносят на нее вещество-индикатор, или пенетрант. После определенной выдержки наносят вещество — проявитель и наблюдают картину дефектов визуально. В случае применения радиоактивных маркеров обнаружение дефектов производят соответствующей рентгенографической аппаратурой. Методика обладает следующими достоинствами:

- высокая чувствительность;

- простота применения;

- наглядность представления.

Он хорошо сочетается с другими методиками и служит им для взаимной проверки.

Акустические методы неразрушающего контроля

Основаны на регистрации и анализе параметров упругих волн, возникающих или возбуждаемых в объекте контроля. Объектом контроля могут быть материалы, полуфабрикаты и готовые изделия. Когда используются волны ультразвукового диапазона, методы можно назвать ультразвуковыми. Методы акустического контроля основаны на свойстве упругих волн создавать тесные связи с некоторыми свойствами материалов (анизотропией, плотностью, упругостью и др.) Поскольку акустические свойства твердых веществ и воздуха значительно разнятся, становится возможным выявление с помощью акустических методов неразрушающего контроля малейших дефектов, определение качества шлифовки и толщины поверхностей.

Сфера применения акустических методов довольно широка. Идею, связанную с регистрацией и анализом параметров упругих волн используют ультразвуковые дефектоскопы. Их применение имеет широкую область: все, проводящие акустические волны материалы. Методы контроля делятся на активные и пассивные, в зависимости от характера взаимодействия с контролируемым объектом. В первом случае исследуются волны, которые возникают в самом объекте, в этом случае по шумам работающего устройства можно сказать о его исправности, неисправности и даже определить характер неисправности. К активным методам относятся способы, базирующиеся на измерении интенсивности пропускаемого или отражаемого объектом акустического сигнала.

Акустические методы неразрушающего контроля используются для обнаружения как внутренних, так и поверхностных дефектов (нарушений сплошности, неоднородности структуры, межкристаллитной коррозии, дефектов склейки, пайки, сварки и т.п.). Этот метод дает возможность измерять геометрические параметры, когда доступ к изделию затруднен, а также физико-механические свойства металлов и изделий из них без их разрушения. Методы звукового диапазона (импедансный, свободных колебаний и др.) методы ультразвукового диапазона (эхо-импульсный, резонансный, теневой, эмиссионный, велосиметрический.

Методы контроля проникающими веществами

Капиллярная дефектоскопия

Капиллярные методы НК предназначены для обнаружения открытых дефектов, выходящих на поверхность: трещин, пор, раковин, непроваров и других несплошностей поверхности изделий без их разрушения. Различают два основные метода капиллярной дефектоскопии: цветной и люминесцентный. Этими методами контролируют детали различной формы из аустенитных, титановых, алюминиевых, медных и других немагнитных материалов. Эти методы позволяют выявлять:

– трещины сварочные, термические, усталостные;

– пористость, непровары и другие дефекты типа открытых несплошностей различной локализации и протяженности, невидимые невооруженным глазом и лежащие в пределах чувствительности и надежности дефектоскопических средств.

Течеискание

Пузырьковый метод с использованием вакуумных камер

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004 0,005 мм, а производительность при его использовании достигает 40 – 60 м сварных швов в час. Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва, предварительно обильно смоченной мыльным раствором. В результате разности давлений по обеим сторонам шва воздух будет проникать в камеру при наличии неплотностей в сварном соединении. В местах трещин, непроваров, газовых пор образуются стойкие мыльные пузырьки, хорошо видимые через прозрачный верх камеры. Отметив расположение дефектов мелом, цветным карандашом или краской, впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов.

Контроль швов газоэлектрическими течеискателями

В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные. Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов. При контроле сварные швы снаружи испытуемой емкости обдувают из резинового шланга тонкой струёй гелия, находящегося под небольшим давлением в специальном сосуде – газометре. При наличии неплотностей в швах гелий или его смесь с воздухом попадает из емкости в масс-спектрометрическую камеру, в которой поддерживается высокий вакуум. При попадании гелия в масс-спектрометрическую камеру в ней возникает ионный ток, который подается на индикаторы – миллиамперметр и сирену. Величина отклонения стрелки миллиамперметра позволяет судить о размерах дефекта.

Алгоритм выполнения и меры безопасности

Работы по выявлению дефектов и отклонений радиационным методом, регламентируются ГОСТ 7512-86 и поэтапно выполняются лабораториями, аттестованными в соответствии с ПБ 03-372-00 и ПБ 03-440-02:

- Подготовка объекта к просвечиванию посредством очищения его поверхности от мусора и ржавчины

- Визуальный осмотр с разметкой и маркировкой участков объекта для дальнейших исследований

- Контролируемые сварные швы размещают между излучателем и приемником устройства

- Аппаратура включается, после предварительной проверки ее работоспособности

- Рентгеновские лучи проникают сквозь шов и принимаются датчиком, размещенным с обратной стороны

- Полученная информация выводится на монитор или рентгеновскую пленку для дальнейшего анализа и хранения

Уровень чувствительности приборов зависит от множества факторов. Он проверяется путем размещения на контролируемом участке различных эталонов чувствительности в заданной последовательности:

- Проволочных

- Канавочных

- Пластинчатых

Работы, связанные с РК, проводятся с соблюдением правил безопасности, предусматривающих:

- Наличие технологической карты (с алгоритмом действий, схемами зарядки кассет, нормативами)

- Предварительную проверку исправности оборудования

- Экранирование задействованной аппаратуры для предотвращения распространения опасных для людей и экосреды излучений

- Соблюдение безопасной дистанции между специалистами и применяющимися в работе приборами

- Максимальное сокращение времени пребывания специалистов в потенциально опасных местах

- Применение СИЗ

- Ограждение рабочей зоны, определяемой с помощью дозиметров ДКС-АТ, специальной лентой и знаками

Основные применяемые методы неразрушающего контроля

Во время обследования объектов сотрудники нашей лаборатории применяют следующие методы неразрушающего контроля:

- Дефектоскопию или метод контроля ультразвуков, не разрушающую структуру соединения. Технология проведения ультразвукового анализа предполагает поиск структур, не отвечающим по химическим либо физическим параметрам, любые различия от нормы считаются признаками дефекта;

- Сейсмоакустический метод контроля – при помощи этого метода неразрушающего контроля сплошности бетонных свай производится контроль качества этих сооружений, выполняется анализ сплошности, определяется их текущая длина. Этот метод предназначен для проверки отдельно стоящих свай всех типов, без учета технологии их возведения (забивных, буронабивных, буроинъекционных и др.);

- Тепловизионное обследование – это метод исследования, основанный на дистанционном замере тепловизором температур на поверхности ограждающий конструкций. Одним из способов сокращения энергозатрат является сокращение тепловых утечек через ограждающие конструкции. Избыточное поступление холодных воздушных масс в помещение ощущается человеком, вот только визуально выявить эти теплопотери возможно только с применением специального прибора;

- Визуально-измерительный метод – простой и весьма точный способ обследования строительных материалов, визуальный осмотр и замеры производит специалист на объекте. Этот способ обследования применяется для практически для всех видов строительных материалов – от небольших изделий до крупных строительных объектов. Контроль производятся при помощи измерительных приборов, например, штангенциркуля, металлической линейки, специально разработанных шаблонов под конкретные задачи. Этот метод помогает быстр и легко выявить различные дефекты и погрешности в строительстве. Методом визуально-измерительного контроля проверяются на различных стадиях создания объекта: при входном контроле, во время подготовительного этапа к сборке или сварке, контроль наплавок, исправления дефектов;

- Акустический контроль – метод неразрушающего контроля, использующий волновые колебания, возбуждаемых в проверяемом объекте. При помощи упругих колебаний, возбуждаемых на поверхности объекта, производится анализ частотного спектра, позволяющий выявить дефекты жесткой связи между слоями конструкции, а также внутренние дефекты объемных изделий;

- Магнитопорошковый метод предназначен для выявления поверхности и подповерхностных, используется с целью поиска травильных, закалочных, деформационных трещин, волосовин, а также закатов, флокенов, расслоений, надрывов. В сварных соединениях метод выявляет трещины, непровары, наличие окисных, шлаковых и флюсовых соединений. Для этого на поверхность конструкции наносится порошок либо суспензия, затем выполняют намагничивание объекта. В точках несплошности силовые линии магнитного поля достигают поверхности, образуя полюса по краям дефектной точки, притягивая частички ферромагнитного порошка. Таким образом по сформированному рисунку обнаруживают поверхностные и подповерхностные неисправности объекта;

- Радиографический способ позволяет выявить скрытые недочеты сварных стыков без необходимости их повреждения. В основе метода лежит способность волн рентгена проникать сквозь металл. Излучение, которое исходит с оборотной стороны обследуемой детали, подвергается тщательному измерению. На основании полученных данных выдают точные показатели толщины, состава металла. Этим способом исследуют скрытые недочеты технологических и гражданских трубопроводов, корпусов судов, каркасов зданий, элементов самолетов, ракет, оружейных систем. С помощью радиографии определяют локально местонахождение непроваров, включений шлака, вольфрама, газовых пор, объективно оценить величину деформаций корня стыка выпуклой либо вогнутой формы;

- Магнитный метод обследования предназначен для поиска и оценки качества арматуры в бетоне, для проведения исследования применяется арматуроскоп. Этот прибор позволяет с точностью измерить толщину защитного слоя бетона при технологическом контроле на предприятиях, оперативно проверять качество армирования различных железобетонных конструкций.

Акустический, или ультразвуковой контроль

Способ основан на возбуждении в конструкции колебаний определенной частоты, амплитуды, скважности импульсов и анализе отклика конструкции на эти колебания. Интерпретация результатов с помощью специализированных компьютерных программ позволяет воссоздать двумерные сечения исследуемого объекта, не разрушая его. Различают две основных группы методик акустической дефектоскопии:

Различают две основных группы методик акустической дефектоскопии:

- Активные — установка осуществляет излучение колебаний и последующий прием отклика от конструкции.

- Пассивные — осуществляется только измерение колебаний и импульсов.

Ультразвуковой неразрушающий контроль

Звуковые колебания с частотой выше 20 килогерц называют ультразвуком. Ультразвук является одним из самых популярных способов акустической дефектоскопии в промышленности и позволяет проверять качество и пространственную конфигурацию практически любых материалов. Популярность ультразвука определяется его преимуществами перед другими методами:

- низкая цена оборудования;

- компактность установок;

- безопасность для персонала;

- высокая чувствительность и пространственное разрешение.

Ультразвуковой способ мало применим к конструкциям, имеющим крупнозернистую структуру или сильно шероховатую поверхность.

Безопасность ультразвука для человека позволяет широко использовать его в медицинской диагностике, включая обследование ребенка в утробе матери и раннее определение его пола.

Магнитная дефектоскопия сварных соединений

Суть метода магнитной дефектоскопии состоит в возбуждении неоднородного магнитного

поля, проходящего через сварное соединение с образованием рассеянных магнитных

потоков на участках, содержащих сварные дефекты.

Существует несколько методов магнитного контроля: магнитопорошковая дефектоскопия,

магнитографический контроль и индукционный контроль. Магнитопорошковая дефектоскопия

– самый простой из них, но и достоверность контроля у этого метода ниже, чем

у других.

При магнитопорошковой дефектоскопии проверяемое соединение намагничивается,

на его поверхность наносится магнитный порошок (железная окалина или мелкие

железные опилки) или суспензия и через соединение пропускают магнитное поле.

Магнитный порошок или суспензия, под действием магнитного поля, распределиться

равномерно. Но в местах расположения дефектов будут наблюдаться скопления магнитного

порошка (суспензии).

При магнитографическом контроле магнитное поле, пропускаемое через сварное

соединение, записывают на магнитную плёнку. Для этого магнитную плёнку накладывают

на соединение, во время прохождения по нему магнитного поля. Далее, с помощью

магнитографических дефектоскопов с плёнки считываю записанную информацию, и

преобразуют её в звук, или в изображение на мониторе дефектоскопа. Кроме этих

методов, существует индукционный метод магнитной дефектоскопии.

Более подробную информацию об этих методах контроля можно узнать на странице:

“Магнитные

методы контроля сварных швов. Магнитная дефектоскопия сварки”.

Оптический метод неразрушающего контроля

Оптический способ дефектоскопии основан на анализе оптических эффектов, связанных с отражением, преломлением и рассеянием световых лучей поверхностью или объемом объекта.

Оптический метод

Внешние оптические методики позволяют определять чистоту и шероховатость поверхностей, особо важную в точном машиностроении. При измерении размеров мелких деталей применяется физическое явление дифракции, шероховатость поверхностей определяется на основе интерференционных измерений.

Внутренние дефекты возможно выявить лишь для прозрачных материалов, и здесь оптическим методикам нет равных по дешевизне и эффективности.

Выгодно отличаются они своей простотой и малой трудоемкостью и при нахождении пороков поверхностей, таких, как трещины, заусенцы и забоины.

Оптический контроль: виды и их описание

Как уже упоминалось выше, оптический метод контроля – это часть ВИК, которая подразумевает использование специальных приборов для выявления глубинных дефектов. Он делится на три вида:

- Визуально-оптический, для которого применяются лупа и микроскоп

- Дифракционные, интерференционные, голографические, стробоскопические, нефелометрические, поляризационные методы. Они предполагают проверку тех изделий, которые полностью или частично пропускают световое излучение

- Телевизионные, спектральные, фотометрические, денситометрические методы НК. Они подразумевают использование соответствующего оборудования и значительно меньше зависят от человеческого фактора

Разновидности устройств и приборов

Современный рынок предлагает широкий ассортимент вихретоковых дефектоскопов, толщиномеров и структуроскопов, оптимальный выбор которых зависит от габаритов проверяемого объекта и предстоящих видов работ.

- Вихретоковые дефектоскопы, предназначенные для выявления и анализа поверхностных повреждений, достаточно просты в применении. Но им свойственны такие недостатки, как ложное срабатывание при установке преобразователя на изделия с нестандартной формой поверхности.

- Толщиномеры – мультифункциональные приборы, направленные на высокоточное измерение толщины защитных покрытий любого типа, наносимых на тонкопроводящую основу или ферромагнитные материалы.

- Вихретоковые преобразователи по взаимодействию с контролируемым объектом делятся на:

- проходные

- накладные

- комбинированные.

Основной тип преобразователя не выделяют, поскольку каждому из них свойственны определенные плюсы и минусы. При выборе оптимального варианта учитывают геометрические параметры исследуемой поверхности, радиус кривизны, размеры и саму зону контроля (пазы, ребра жесткости, угловые или резьбовые соединения).

Устройства электрического НК

Электроизмерительные приборы регулируются ГОСТ 25315-82, которым предусматривается применение:

- Электрических преобразователей, конструктивно зависимых от агрегатного состояния контролируемой среды. При наиболее сложном жидком или газообразном состоянии выбор устройства осуществляется в соответствии с такими критериями, как его пропускная способность и характер взаимодействия среды с электродами.

- Измерители состава и структуроскопы применяются для определения состава и структуры проверяемого материала по значениям диэлектрической проницаемости, коэффициенту или тангенсу угла потерь.

- Электропотенциальные приборы, основанные на измерении разности потенциалов на проверяемом участке, когда через него пропускается ток, они применяются для измерения поверхностных пустот и трещин глубиной до 120 мм.

- Термоэлектрические устройства, используемые в сортировке изделий по маркам стали, экспресс-анализе металлов в процессе плавки или в слитках, измерении толщины гальванического покрытия, изучении механизмов усталости металлов.

- Электроискровые, электростатические и трибоэлектрические дефектоскопы, контролирующие сплошности диэлектрических материалов и покрытий трубопроводов.