Описание и назначение металлизации

Метод металлизации выполняет большое количество функций, среди которых:

- защита от образования ржавчины;

- удаление царапин, трещин и сколов, появившихся в процессе обработки;

- восстановление первоначальных габаритов изделия;

- создание декоративного покрытия;

- изменение физических и химических свойств верхнего слоя.

Способ нанесения покрытия избирается в соответствии с поставленными задачами и характеристиками, которые необходимо получить по окончании процесса. Толщина слоя определяет сферу применения будущего изделия.

Металлизация может проводиться химическим, физическим или электростатическим воздействием на поверхность. Она осуществляется в холодном, нагретом или диффузном состоянии.

Нанесение защитного слоя на металлическое изделие можно получить:

- в жидкой среде;

- в газовой среде;

- с применением твердых компонентов.

В чем преимущество хромирования пластика

Главное преимущество для этапа хромирование изделий из пластика, это возможность придания блеска и эстетического вида изделию, которое будет полностью имитировать металл.

Элементы пластика, подвергшиеся хромированию, имеют высокие показатели выдержки механических нагрузок, например, это важно для пластиковых деталей машины. Слой хрома на пластике увеличивает плотность и прочность материала в случае постоянной эксплуатации изделия

Неизменность характеристик на этапе проведения металлизации, позволяет сохранять первозданные характеристики из-за влияния высоких температур, а также при резких температурных перепадах, вплоть до отрицательных значений. Износостойкость поверхности будет иметь высокие параметры, за счет свойства твёрдого хрома. Внешний вид элементов пластика будет иметь привлекательный эстетический вид и не вызывает нареканий со стороны окружающих.

Таким образом, качественное хромирование пластика не будет вызывать появление дефектов, царапин, и явных повреждений для готового изделия.

2 Алюминирование и силицирование – информация о методиках

Алюминирование (оно же алитирование) производится в тех случаях, когда деталям и механизмам машин требуется придать высокие антикоррозионные свойства при повышенных (до 900 °С) температурах. Чаще всего такое напыление используется для упрочнения конструкций из жаропрочных сталей и аустенитных сплавов с малым содержанием углерода.

Алитирование считается незаменимой методикой при изготовлении оборудования для крекинга газа и нефти, компонентов газовых турбин и двигателей автотранспортных средств, печной арматуры, элементов паронагревательной аппаратуры. Алюминирование нередко выполняется вместо горячего цинкования деталей трубных изделий, проволоки, стальных листов, а также в строительной отрасли.

Технология метода сравнительно проста. Алитирование осуществляется в смесях порошкообразного вида, состоящих из ферроалюминия, алюминия и его окислов. Напыление длится около восьми часов, ведется при температуре порядка 1000 °С. При таких условиях алюминирование позволяет получать на поверхности металлических изделий защитный слой толщиной около половины миллиметра (действительно качественное напыление с превосходным защитным потенциалом).

Кроме того, алитирование (алюминирование) иногда производится следующими способами:

- нанесением на изделия слоя специальной алюминиевой краски с их последующим отжигом (диффузионным) в защитной среде;

- нанесением порошка, содержащего алюминий, с обязательным отжигом детали после обработки изоляционной обмазкой;

- погружением заготовки в расплав (жидкое алитирование) при температуре около 750 °С.

Алюминирование небольших по геометрическим размерам деталей и печатных плат обычно выполняют посредством газотермического напыления.

Силицирование осуществляется в жидких либо газообразных средах. При этом разрешается применять и безэлектролизный, и классический электролизный способ обработки изделий. Силицирование обеспечивает конструкциям, функционирующим в различных кислотах или в соленой воде, уникальную стойкость против коррозии. Современная технология напыления металла кремнием позволяет получать оборудование и устройства для нефтяной, бумажной и химической промышленности с высокотвердыми слоями толщиной до 1000 микрометров.

На какие поверхности можно наносить

Вообще, металлизировать таким способом можно любые материалы, которые устойчивы к нагреву до +80 и воздействию специальных лаков. А также материалы не должны быть пористыми, чтобы в процессе металлизации в вакуумной камере не выделялся атмосферный или другой газ, что приведёт к некачественному покрытию. К ним относится плохо обработанная керамика, древесина, бетон. Но даже на них можно нанести таким способом декоративные покрытия, если предварительно загрунтовать специальными составами.

Чаще всего сегодня обрабатываются таким способом предметы из пластмасс и металлов. Этот процесс только усиливает их положительные свойства. Напыление наносится на металлические поверхности изделий, состоящие из различных сплавов. При этом создаётся защита от коррозии, изменяются электропроводные свойства металла в сторону повышения, улучшается внешний вид предметов.

Металлизация пластмасс позволяет изготавливать красивые, практичные изделия из дешёвого сырья. В автомобилестроении пластмассовые детали устанавливают для снижения веса. Решётки радиаторов, корпуса, колпаки колёс и другие детали, к которым не требуется обладание повышенной прочностью, изготавливаются из прочных марок пластмасс и обрабатываются под металл.

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

- необходимость использования дорогостоящего оборудования,

- большие расходы электроэнергии,

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

Основные функции:

- откачка воздуха для получения условий разрежения,

- распыление в определённых условиях металлических частиц на поверхность предметов,

- транспортировка обрабатываемых деталей,

- контроль режимов происходящих процессов вакуумного напыления,

- электропитание и другие вспомогательные приспособления.

Составляющие узлы вакуумной установки:

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров,

- крупные – несколько кубометров.

Краткое описание процесса

И хоть стандарты современной жизни диктуют свои правила, люди по-прежнему с особым интересом относятся к красивым и блестящим вещам, как это делали их предки много столетий назад. Изящные детали кузовов транспортных средств, блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

В настоящее время практикуется несколько способов металлизации заготовок. Среди них:

- Оцинкование;

- Покрытие хромом;

- Покрытие алюминием.

Использование цинка положительно сказывается на антикоррозийных свойствах стальных и металлических заготовок, в результате чего их эксплуатационный срок стремительно растёт.

Алюминий также улучшает антикоррозийные свойства, поэтому его наносят на оборудование, которое вынуждено работать в температурном режиме до 900 градусов Цельсия. В числе таких приборов — детали и механизмы для добычи нефтяных продуктов и перекачки газа, комплектующие печных систем, а также множество других изделий.

Что касается покрытия хромом, то такая методика является хорошим способом создания красивых декоративных покрытий, позволяющая скрыть все производственные дефекты и придать изделию более изящный вид. К тому же хромирование улучшает ряд эксплуатационных характеристик, а именно:

- Улучшает антикоррозийные свойства;

- Увеличивает твердость металла;

- Улучшает защитные характеристики от эрозии;

- Повышает жаропрочность;

- Улучшает износостойкость;

- Делает внешний вид изделия более привлекательным;

- Позволяет создавать качественные покрытия с заданными параметрами.

Суть и назначение технологии электродуговой металлизации

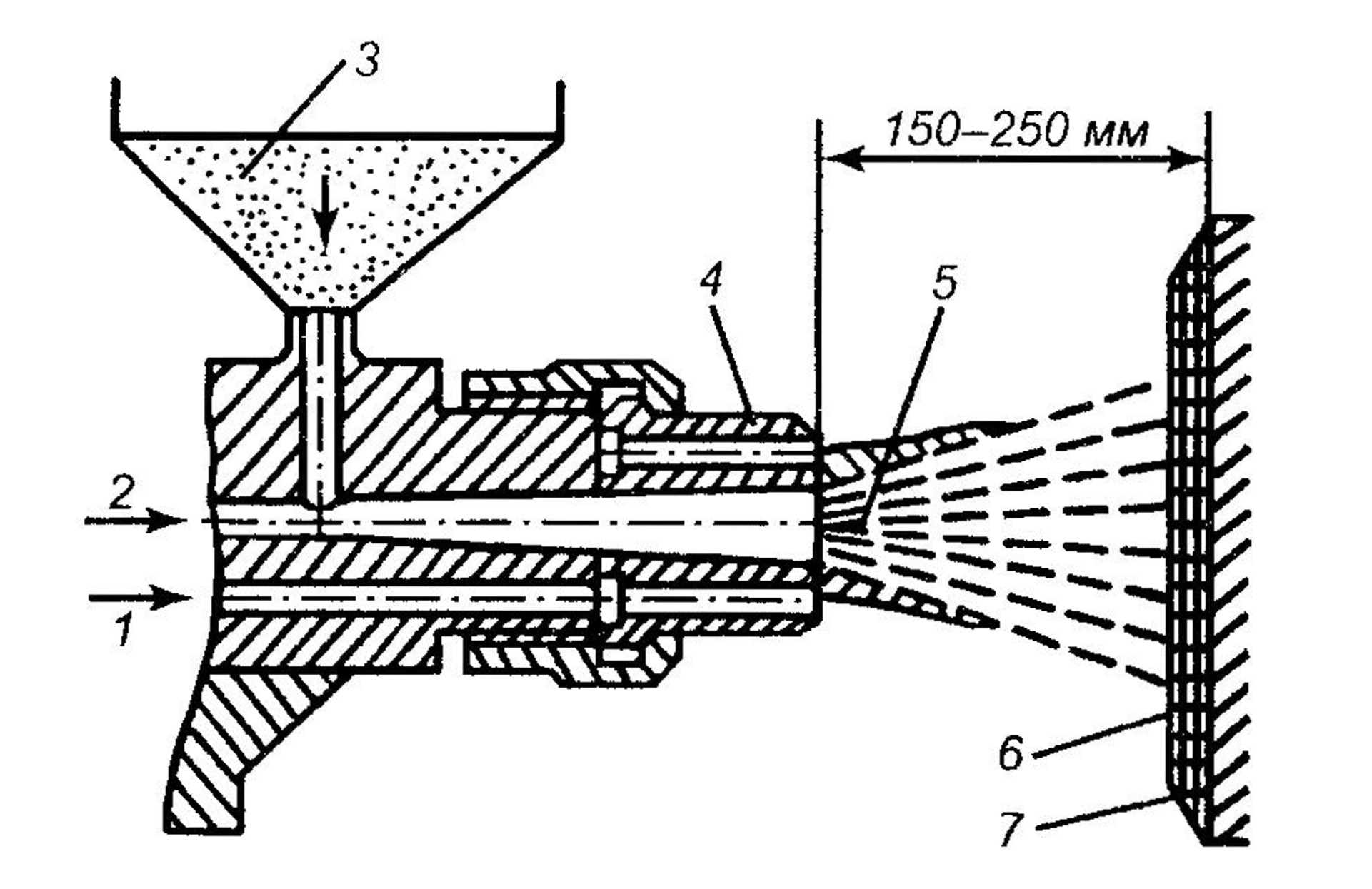

Для выполнения металлизации применяется косвенная электродуга, горящая между токопроводящими проволочными элементами. Металл электрода, нагретый до капельного состояния, распыляется на обрабатываемое изделие струей защитного газа либо сжатого воздуха. По мере расплавления присадки одновременно поступают в область дуги двумя парами роликов.

Антикоррозионная защита способом металлизации характеризуется:

- малыми энергозатратами;

- высокой производительностью и эффективностью расхода распыляемой присадки;

- возможностью создания покрытия толщиной до 15 мм без ограничения по размерам деталей;

- небольшое температурное воздействие на основной материал обрабатываемых изделий;

- надежность, простота обслуживания оборудования;

- возможность полной или частичной автоматизации процесса, создания поточных линий.

Металлизация при помощи электродуги имеет и недостатки:

- ограниченность ассортимента присадочного материала;

- содержание в покрытии большого количества оксидов, снижающих ударную прочность;

- недостаточно высокую прочность сцепления с основным материалом;

- высокую пористость слоев, препятствующую постоянной эксплуатации изделий в подверженных коррозии средах без дополнительной защиты.

Климатические камеры

Такие установки относят к категории испытательного оборудования. Климатические камеры дают возможность проводить тестирование продукции и различных материалов на их устойчивость к агрессивным природным и механическим воздействиям. Наибольшее распространение оборудование получило в научной и исследовательской деятельности. Его используют в оборонной промышленности, металлургии и производстве пищевой продукции.

Климатические камеры, цена которых зависит от их комплектации, позволяют точно имитировать перепады температур, воздействие влажной, соляной и кислотной сред, вибрации, солнечную радиацию, давление и прочие факторы, влияющие на долговечность материалов и средств. В зависимости от типа воздействия оборудование классифицирует по таким функциональным возможностям:

- камеры тепла – КТ;

- камеры холода – КХ;

- камеры тепла-холода – КТХ;

- установки тепла-холода-влаги – КТХВ;

- системы тепла-влаги или холода-влаги – КТВ и КХВ;

- камеры соляного тумана и солнечной радиации – КСТ и КСР;

- установки для проведения лабораторных взрывов и прочие агрегаты.

Модификации оборудования настолько разнообразные, что при необходимости можно подобрать определенный вариант конструкции для проведения техпроцесса. Агрегаты бывают узкой специализации (камеры тепла или холода) или универсальными (установки тепло-холод-влага и другие).

Стандартная конструкция оборудования:

- корпус с рабочим объемом – имеет вид шкафа, внутри которого находятся теплообменники и различные устройства для контроля проведения испытаний;

- холодильная установка – обеспечивает создание низкого температурного режима, монтируется на фундаментной плите;

- щит управления – в нем установлены устройства и приборы для управления оборудованием.

В некоторых модификациях установок предусмотрено наличие нескольких камер, каждая из которых выполняет определенные функции.

5 Несколько слов о металлизации печатных плат

Надежность эксплуатации печатных плат напрямую зависит от того, насколько качественно выполнена металлизация сквозных отверстий в них. В ходе процесса в отверстиях осаждается медь. Это, по сути, электрохимическая обработка печатных плат, которая не вызывает особых сложностей у опытных людей.

Метод металлизации сквозных отверстий в печатных платах состоит из двух этапов:

- сначала происходит активация меди за счет катализирующего воздействия палладия, входящего в состав смеси для обработки печатных плат;

- затем на центрах активации начинается процесс восстановления меди.

В результате этой двухстадийной операции в отверстиях печатных плат создается сплошное проводящее покрытие. При наличии спецоборудования и некоторых умений несложно выполнить металлизацию отверстий в домашних условиях.

1 этап. Подготовка поверхности

В состав этапа подготовки поверхности входят следующие операции:

- обезжиривание поверхности металла с помощью углеводородных растворителей в случае присутствия масляноо-жировых включений.

- обмыв участков старого лакокрасочного покрытия металлоконструкции с целью удаления солей, атмосферных загрязнений, закоксованностей;

- абразивоструйная, гидроабразивная или гидродинамическая очистка поверхности металла с целью удаления старого лакокрасочного покрытия, ржавчины, окалины и придания шероховатости;

- сушка поверхности ( при использовании технологий гидроабразивной или гидродинамической очистки)

- ручная очистка и закругление острых углов, кромок, удаление заусенцев и варочных брызг.

- обдувка сжатым воздухом и обеспыливание поверхности металла.

Контроль качества подготовленной поверхности осуществляется на предмет соответствия следующим критериям:

- абразивоструйная очистка должна быть осуществлена до степени, определенной регламентом (ППР), как правило, это степень SA 2- 2,5 — 3 по ISO 8501 и проверена визуально путем сравнения с эталоном;

- ручная очистка должна быть осуществлена до степени St 2- 2,5- 3 по ISO 8501 и проверена визуально путем сравнения эталоном;

- шероховатость Rz мкм (в зависимости от условий ППР) — проверяется с помощью компаратора или профилометра по ISO 8503-1

- степень обеспыливания по ISO 8502-3 — проверяется по количеству и размеру частиц пыли;

- степень обезжиривания проверяется люминесцентным способом по ГОСТ 12.2.052-81.

Контроль качества металлизационных покрытий

В процессе производства металлизационные покрытия оцениваются как по качеству поверхности, так и по прочности сцепления частиц наплавляемого металла с поверхностью изделий. Подобный контроль должен состоять из оценки внешнего вида, определения толщины и проверки прочности сцепления с основанием (адгезии). Наплавление должно иметь равномерное мелкозернистое строение и достаточно высокую чистоту поверхности (3-5 класс). При этом абсолютно недопустимым является наличие пропусков, вздутий и металлических брызг. Возможны только малозаметные различия в цветовых оттенках поверхностного металлизированного слоя.

К металлизированным покрытиям предъявляется целый ряд требований, среди них:

- прочность сцепления с основанием;

- мелкозернистая структура, отличающаяся наилучшими механическими свойствами;

- минимум пористости;

- равномерность толщины покрытия.

В отдельных случаях могут выставляться дополнительные требования, связанные с высокой твердостью, износоустойчивостью и др.

Осмотр внешнего вида

Визуальный осмотр металлизационных покрытий проводится невооруженным глазом. Конечный результат осмотра должен соответствовать требованиям технических условий на определенный вид покрытия.

Оценку качества покрытия наиболее важных изделий производят по эталонам. Покрытия никелированных деталей должны быть светлыми, блестящими и ровными. На поверхности не должно быть точечных пятен, черных полос, пузырей, трещин, отслаиваний и шероховатости. После полирования декоративные многослойные покрытия должны обладать равномерным блеском и высокой плотностью. Наличие механических дефектов в виде царапин, рисок и оголенных участков не допускается.

Используемые химические реактивы

Химическая металлизация технология предусматривает применение различных веществ, которые в связке образуют защитное покрытие после прохождения химической реакции. Применяя активатор и реактивы при химической металлизации можно обойтись без специального оборудования, однако метод не подходит для больших деталей.

Для проведения рассматриваемой обработки понадобятся:

- Восстановитель является основным компонентом. Химическая металлизация реагенты должны хранится согласно рекомендациям, которые размещают производители.

- Активатор также является важным реагентом, который определяет эксплуатационные качества поверхности. Реактивы химической металлизации имеют этикетки, на которых указывается название металла. Примером назовем золото, мель и хром.

- Грунтовка накладывается на поверхность для обеспечения наиболее благоприятных условий обработки. Она существенно повышает адгезию наносимого металла.

- Лак защищает наносимое покрытие от химического и механического воздействия.

- Для того чтобы придать поверхности определенный цвет используются специальные тонеры. На упаковке тонеров указывается конкретный оттенок.

Реактивы для химической металлизации

Стоит учитывать, что при самостоятельном выполнении работ обеспечить высокое качество поверхности достаточно сложно. В некоторых случаях приходится пользоваться помощью специальных очистительных составов.

Рассматривая минусы химической металлизации отметим, что при проведении данной процедуры используются вредные химические реактивы, работа с которыми должна проходить при строгом соблюдении техники безопасности. Данная технология довольно проста в исполнении, напоминает метод покрытия поверхности лакокрасочным веществом.

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Железобетонные конструкции Техническое задание Разработать проект плоского железобетонного ребристого перекрытия по заданному плану перекрываемого помещения. Проект перекрытия составить в двух вариантах: в монолитном и сборном железобетоне. Состав проекта По варианту в монолитном железобетоне: схему балочной клетки, расчет плиты, …

Стальной вертикальный цилиндрический резервуар емкостью 5000 м3 Нормативные документы периода разработки типового проекта «Стальной вертикальный цилиндрический резервуар емкостью 5000 м3» отражали уровень научно-технических знаний того времени и, естественно, не могли учитывать достижений науки и практики последующих лет, отраженных в строительных нормах и правилах периода возведен …

Оборудование для химической металлизации

В домашних условиях достаточно часто проводится химическая металлизация. Оборудование при этом специальное не требуется. Самой простейшей установкой для химической металлизации может быть эмалированная емкость и паяльная лампа. Также металлизация может проводиться стандартным краскораспылительным оборудованием или с помощью мини-установок, работающих от компрессора.

В общем, вариантов здесь много. Стоит учитывать и то, что изделия небольших размеров и несложной формы можно обрабатывать без специального оборудования. При имеющемся устройстве химическая металлизация в домашних условиях может проводиться и на габаритных деталях со сложной конфигурацией.

Выполняя химическую металлизацию самостоятельно, нужно быть предельно осторожным, так как работа проходит с использованием специальных реактивов. Правильная подготовка оборудования и материалов для проведения химической металлизации позволяет получить качественное покрытие на изделиях, которое практически не будет отличаться от заводского.

Методы металлизации и подготовка поверхности

Разделяют три метода металлизации – физический, химический и гальванический, которые позволяют решать различные задачи и требуют собственных подходов к подготовке поверхности диэлектриков к процессу металлизации. Универсальным, позволяющим получать изделия с максимально возможными характеристиками является гальванический (электрохимический) метод, который разделяют на несколько этапов:

- механическая подготовка поверхности деталей – удаление с поверхности отходов материала, остающихся при изготовлении (формовании или литья), очистка углубленных участков (пазов, отверстий) и т. д.;

- химическая подготовка поверхности – обезжиривание и травление;

- сенсибилизация и активация поверхности специальными составами и реактивами;

- нанесение токопроводящего подслоя химическим методом;

- нанесение гальванического покрытия на металлизированную поверхность.

Задача специалистов гальванического участка состоит в том, чтобы в результате проведения данных этапов были обеспечены основные условия получения качественного покрытия – необходимая чистота поверхности детали, заданная шероховатость и отсутствие на поверхности органических веществ.

Механические методы подготовки поверхности зависят от материала изделия и метода изготовления исходных деталей и сводятся, как правило к несложным операция по механической очистке поверхности от отходов производства.

Обезжиривание поверхности пластмассовых деталей проводится в растворе, содержащем:

- тринатрийфосфат 30-40 г/л;

- натр едкий 8-10 г/л;

- стекло натриевое жидкое 5-7 г/л;

- карбонат натрия 40-45 г/л.

Процесс проходит при температуре 40-50С в течение 3-5 минут.

Адгезионные свойства металлического покрытия во многом зависят от качества травления деталей. В процессе травления на поверхности образуются микропоры, микротрещины которые и обеспечивают достаточную прочность сцепления покрытия с основой. Для травления используется раствор, практически аналогичный по своему составу электролиту хромирования – 100 г/л серной кислоты и 30 г/л хромового ангидрида. Процесс проходит при температуре 60С в течение 1-5 минут.

Виды металлизации

Металлизация – это нанесение на поверхность тонкого металлического слоя. Так могут обрабатываться не только металлические изделия, но также пластиковые, деревянные, стеклянные и другие. Самые популярные и известные виды этого процесса – хромирование (то есть металлизация хромом) и цинкование (когда поверхность изделия покрывают слоем цинка). Менее известный вид – это алитирование (нанесение на поверхность слоя алюминия).

В зависимости от оборудования и технологии различают несколько разновидностей металлизации:

- Гальваническая. Выполняется в специальном электролите, который наливают в ванны.

- Металлизация электродуговая. Покрытие здесь наносится следующим способом: применяется электродуговое плавление металлического электрода.

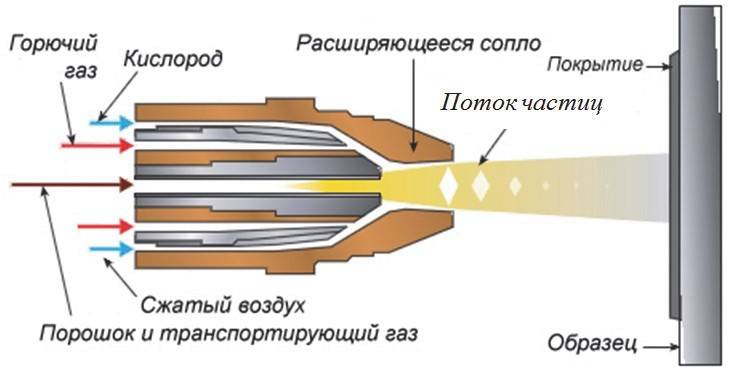

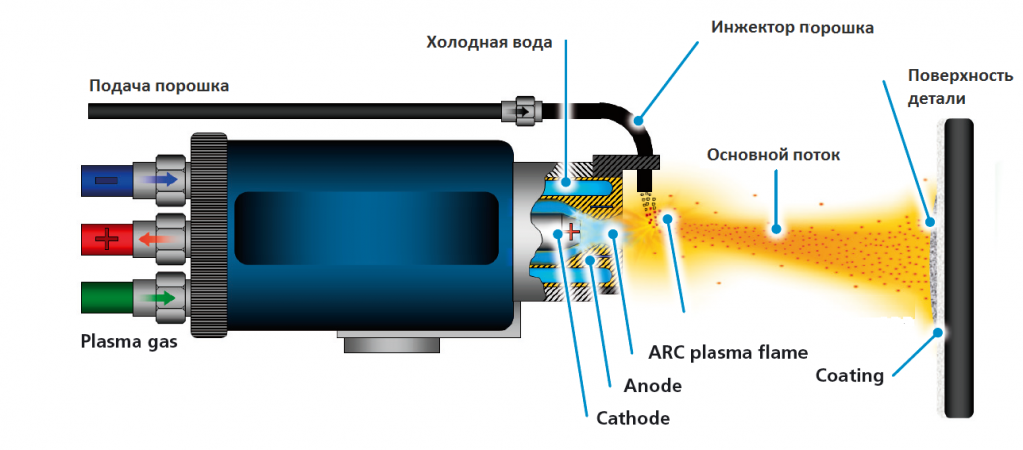

- Газоплазменное напыление по технологии похоже на электродуговую металлизацию, когда расплавленный, мелкодисперсный металл наносится на поверхность. Газоплазменное напыление, как и электродуговая металлизация – это достаточно сложный технологический процесс, поэтому применяется он в основном в производстве.

- Плакирование. При этом методе слой металла наносят на поверхность изделия, после чего применяется горячая прокатка.

- Металлизация диффузная. Высокая температура заставляет атомы наносимого металла проникать в поверхность обрабатываемого изделия.

- Горячий вид металлизации. Покрытие формируется во время погружения изделия в расплавленный металл.

- Металлизация химическая. Данный вид отлично подходит для применения в домашних условиях.

Технологические особенности

У химической металлизации различные цели. Основная — это улучшенные декоративные характеристики изделия после проведения процедуры. Кроме этого, химическая металлизация скрывает дефекты обрабатываемых поверхностей, например, микротрещины и мелкие поры. Иногда с помощью данной технологии восстанавливают поверхность. Общей целью можно считать улучшение характеристик обрабатываемого изделия, а точнее материала, из которого оно изготовлено.

Как правило, происходит улучшение следующих характеристик:

- Декоративных свойств.

- Коррозийной устойчивости.

- Твердости.

- Износоустойчивости и т. д.

Самой важной задачей в выполнении данного процесса является обеспечение оптимальных условий для того, чтобы окислительно-восстановительные реакции протекали правильно. Это сложный химический процесс с вылетом атомов. Конечно, контроль этого процесса провести визуально довольно сложно, но в результате цвет обрабатываемой поверхности изменится — так сразу будет заметна химическая металлизация

Конечно, контроль этого процесса провести визуально довольно сложно, но в результате цвет обрабатываемой поверхности изменится — так сразу будет заметна химическая металлизация.

Технология химического способа металлизации следующая: изделие покрывается специальными химическими реагентами, которые вступают в реакции между собой. В результате поверхность покрывается тонким слоем металла. Такое металлическое покрытие может быть не только определенного цвета, но и с несколькими оттенками, с плавными переходами между этими оттенками. Если понаблюдать за химической металлизацией, то можно сделать вывод, что метод не сложный. Сам процесс выглядит как простая покраска поверхности.