Область применения

Обладая специфическими, а в некоторых случаях уникальными свойствами стали мартенситной группы применяются для изготовления деталей, работающих в сложных технических и химических условиях. Из них изготавливают:

- элементы газовых и паровых турбин (в частности роторы, диафрагмы, лопатки и корпуса);

- детали сварочных аппаратов;

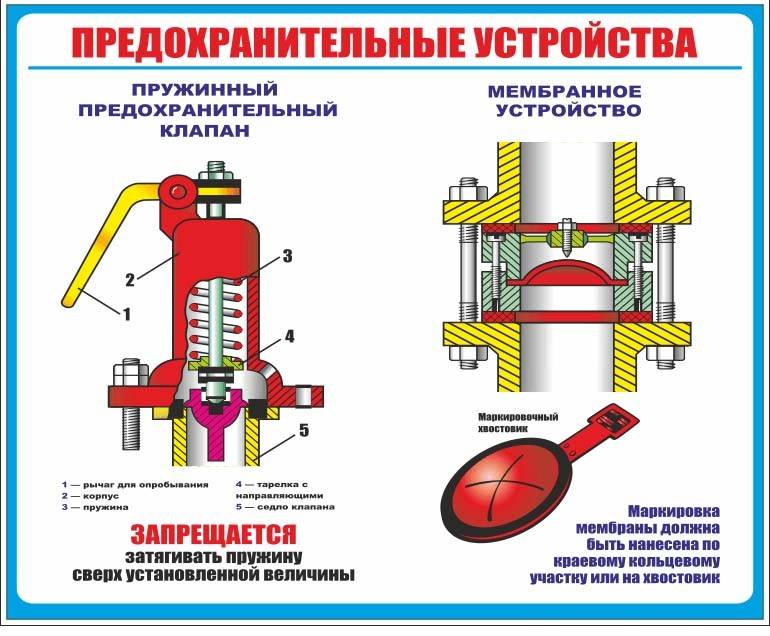

- сосуды высокого давления, которые должны выдерживать 16 МПа;

- комплектующие насосов высоко давления;

- пружины способные выдерживать большие нагрузки;

- отдельные детали котлов, трубопроводов, коллекторов по которым проходит жидкость с высокой температурой или пар;

- инструменты различного назначения (режущие, измерительные, обрабатывающие);

- медицинские инструменты и отдельные части оборудования.

Основными недостатками таких сталей являются: трудности, возникающие при механической обработке и сварке отдельных деталей. Для решения второй задачи необходимо создавать специальные условия для сварки.

Влияние отжига на особенности распада аустенита

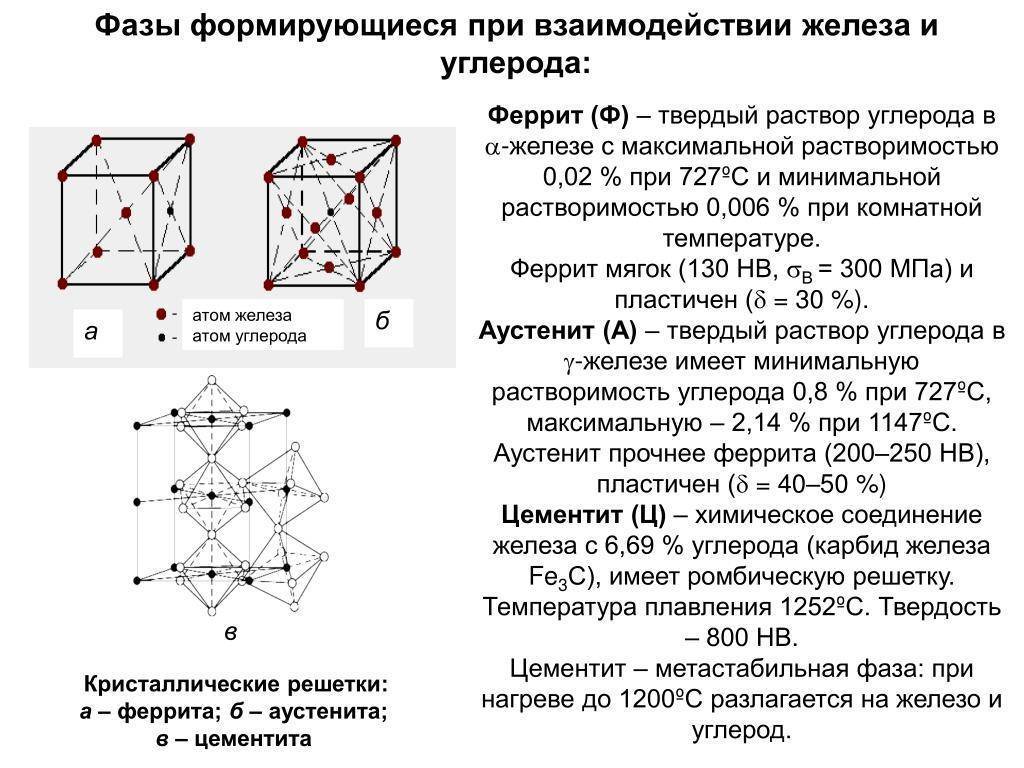

Практически все виды отжига и нормализации основаны на взаимообратном превращении аустенита. Полный и неполный отжиг применяют к доэвтектоидным сталям. Детали нагревают в печи выше критических точек Ac3 и Ас1 соответственно. Для первого типа характерно наличие длительного периода выдержки, который обеспечивает полное преобразование: феррит-аустенит и перлит-аустенит. После чего следует медленное охлаждение заготовок в печи. На выходе получают мелкодисперсную смесь феррита и перлита, без внутренних напряжений, пластичную и прочную. Неполный отжиг менее энергоемкий, изменяет только строение перлита, оставляя феррит практически без изменений. Нормализация подразумевает более высокую скорость снижения температур, однако и более крупнозернистую и менее пластичную структуру на выходе. Для стальных сплавов с содержанием углерода от 0,8 до 1,3% при охлаждении в рамках нормализации происходит распад по направлению: аустенит-перлит и аустенит-цементит.

Еще одним видом термической обработки, который основан на структурных превращениях, является гомогенизация. Он применим для крупных деталей. Подразумевает абсолютное достижение аустенитного крупнозернистого состояния при температурах 1000-1200˚С и выдержку в печи в период до 15 часов. Изотермические процессы продолжаются медленным охлаждением, которое способствует выравниванию структур металла.

Мартенситная сталь

Мартенситные стали, имеющие характеристики между аустенитными и легированными никелем сталями, структурные отвердения, могут быть использованы в криогенной технике, в частности сталь KS1140, механические характеристики которой приведены в нижеследующей таблице.

Мартенситные стали, содержащие 12 — 13 % Сг, появились на широком рынке в 1912 — 1915 гг. в виде ножевых изделий, а первым, кто ясно представил их промышленные возможности, был X. В результате его очень часто называют изобретателем нержавеющей стали. В действительности же целый ряд исследований этих сплавов был выполнен еще в предшествующем десятилетии. Например, Гулле в 1902 — 1906 гг. и Портевен в 1909 — 1911 гг. во Франции и Гисен в 1907 — 1909 гг. в Англии изучали металлургию и физические свойства таких сталей.

Мартенситные стали, содержащие 13 % Сг, не предназначены для применения в морской воде. Напротив, использование стали 431S29 и дисперсионно твердеющих сортов в некоторых случаях оказалось успешным, однако следует учитывать, что в определенных условиях и эти стали подвержены коррозии. Те же оговорки относятся и к ферритным сталям, но на практике они редко применяются в условиях контакта с морской водой.

| Зависимость скорости коррозии различ. |

Мартенситные стали подвержены коррозионному растрескиванию только в состоянии высокой прочности.

Мартенситные стали свариваются высоколегированными хромо-никелевыми электродами, дающими наплавленный металл с высокой пластичностью. За счет пластичности наплавленного металла снижаются внутренние напряжения в сварном шве.

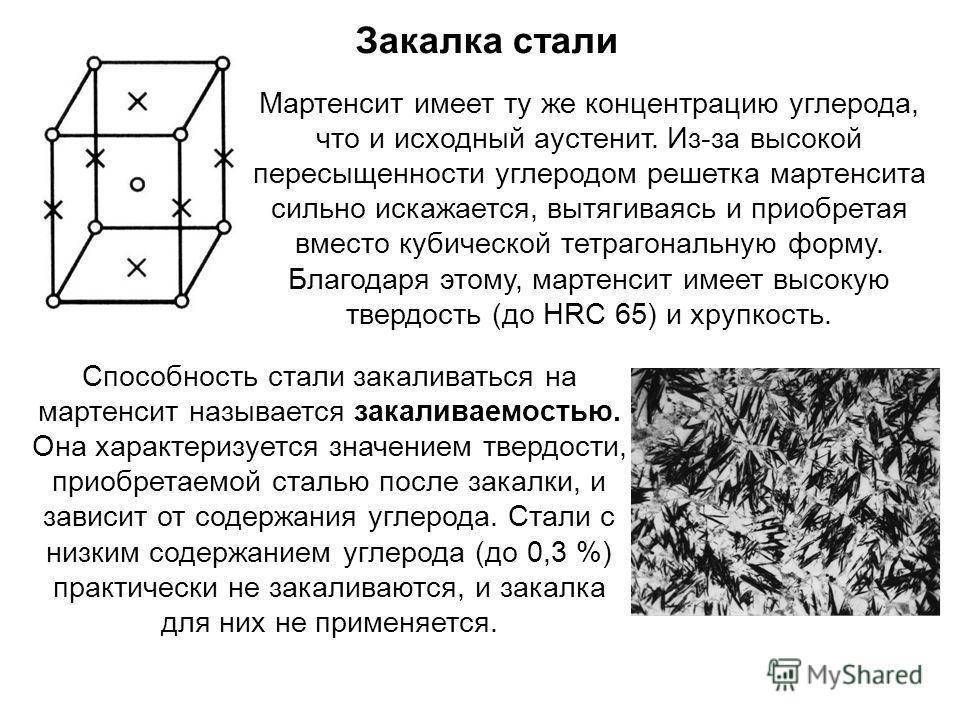

Мартенситные стали имеют оптимальную коррозионную стойкость после закалки из аустенитной области. В этом состоянии они обладают большой твердостью и хрупкостью.

Мартенситные стали, например 15Х11МФ, 15Х12ВНМФ, 10Х12НЗД, 18Х11МНФБ, 10Х12НД, предназначены для работы при температуре до 650 С. Из них делают, например, лопатки и диски паровых турбин и газотурбинных установок. Их дополнительно легируют молибденом, вольфрамом, ниобием, ванадием и никелем ( до 3 2 %), повышающими сопротивление сталей ползучести под напряжением при высокой температуре.

Мартенситные стали после отжига удовлетворительно обрабатываются резанием, горячая обработка давлением и сварка этих сталей затруднены из-за образования мартенсита.

Мартенситные стали предназначены для изделий, работающих при 450 — 600 С; от перлитных они отличаются повышенной стойкостью к окислению в атмосфере пара или топочных газов. По своей жаропрочности эти стали немного превосходят перлитные.

Мартенситные стали, если их подвергнуть термической обработке для повышения твердости, приобретают сильную склонность к растрескиванию в слабо — и умереннокислых растворах. Особенно это проявляется в присутствии сульфидов, соединений мышьяка или продуктов окисления фосфора или селена. Специфические свойства кислот не имеют существенного значения до тех пор, пока процесс идет с выделением водорода. Эта ситуация отличается от случая аустенитных сталей, которые разрушаются исключительно в результате специфического действия анионов. Катодная поляризация также не защищает мартенситные стали от растрескивания, а ускоряет его. Все эти факты свидетельствуют, что мартенситные стали в указанных условиях разрушаются не по механизму КРН, а в результате водородного растрескивания ( см. разд. При катодной поляризации в морской воде, особенно при высоких плотностях тока, более пластичные ферритные стали подвергаются водородному вспучиванию, а не растрескиванию. Аустенитные нержавеющие стали устойчивы и к водородному вспучиванию, и к водородному растрескиванию.

Мартенситные стали типа 17X15НЗМ и 15Х16Н2М используются в качестве теплостойких при температурах до 500 С.

Феррито-мартенситные и мартенситные стали имеют сравнительно с ферритными сталями пониженные кислотостойкость и окалиностой-кость и повышенну-ю прочность.

| Химический состав ( в процентах и магнитные свойства мартенситных сталей для постоянных магнитов. |

Поскольку мартенситные стали являются почти единственной группой магнитотвердых материалов, поставляемых не в виде готовых магнитов или заготовок, а в виде прутков разного сортамента, и операции по изготовлению магнитов, включая, как правило, термообработку, выполняются потребителем, следует подчеркнуть необходимость тщательного соблюдения режимов термообработки для получения оптимальных магнитных свойств.

Область применения

Обладая специфическими, а в некоторых случаях уникальными свойствами стали мартенситной группы применяются для изготовления деталей, работающих в сложных технических и химических условиях. Из них изготавливают:

- элементы газовых и паровых турбин (в частности роторы, диафрагмы, лопатки и корпуса);

- детали сварочных аппаратов;

- сосуды высокого давления, которые должны выдерживать 16 МПа;

- комплектующие насосов высоко давления;

- пружины способные выдерживать большие нагрузки;

- отдельные детали котлов, трубопроводов, коллекторов по которым проходит жидкость с высокой температурой или пар;

- инструменты различного назначения (режущие, измерительные, обрабатывающие);

- медицинские инструменты и отдельные части оборудования.

Основными недостатками таких сталей являются: трудности, возникающие при механической обработке и сварке отдельных деталей. Для решения второй задачи необходимо создавать специальные условия для сварки.

Образование[править | править код]

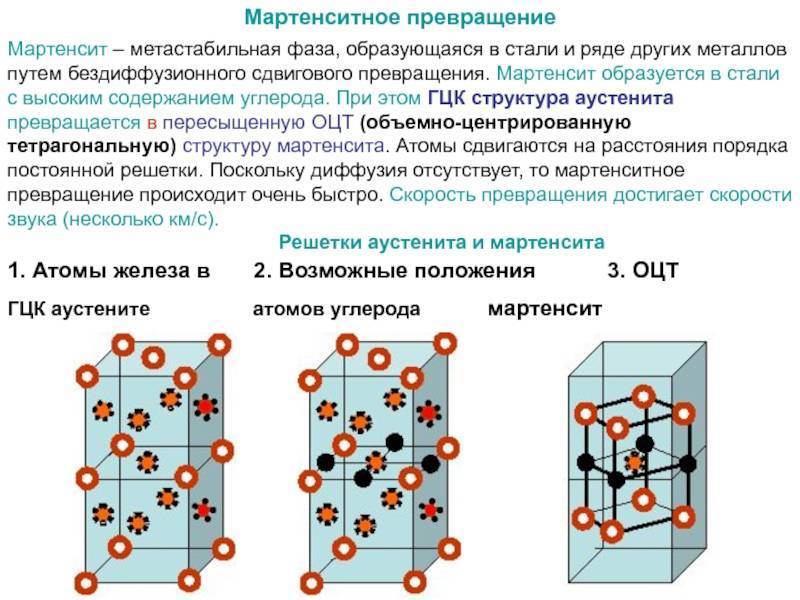

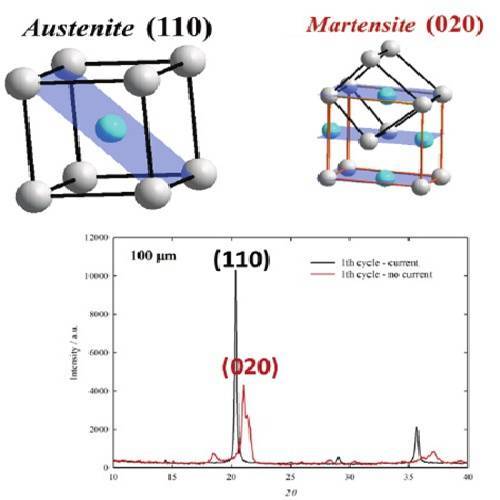

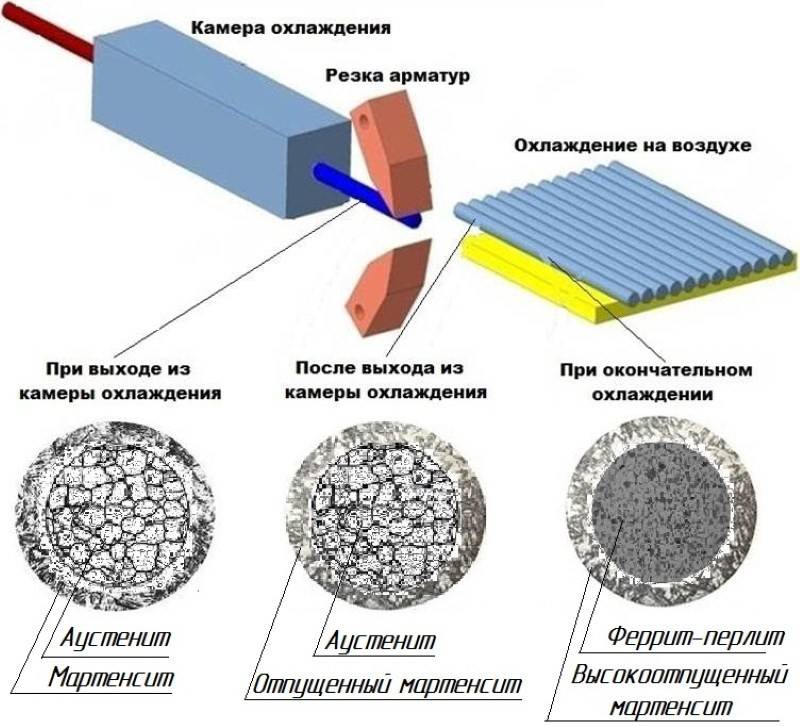

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Мартенситные превращения в сталях

Теория получения мартенситных сталей

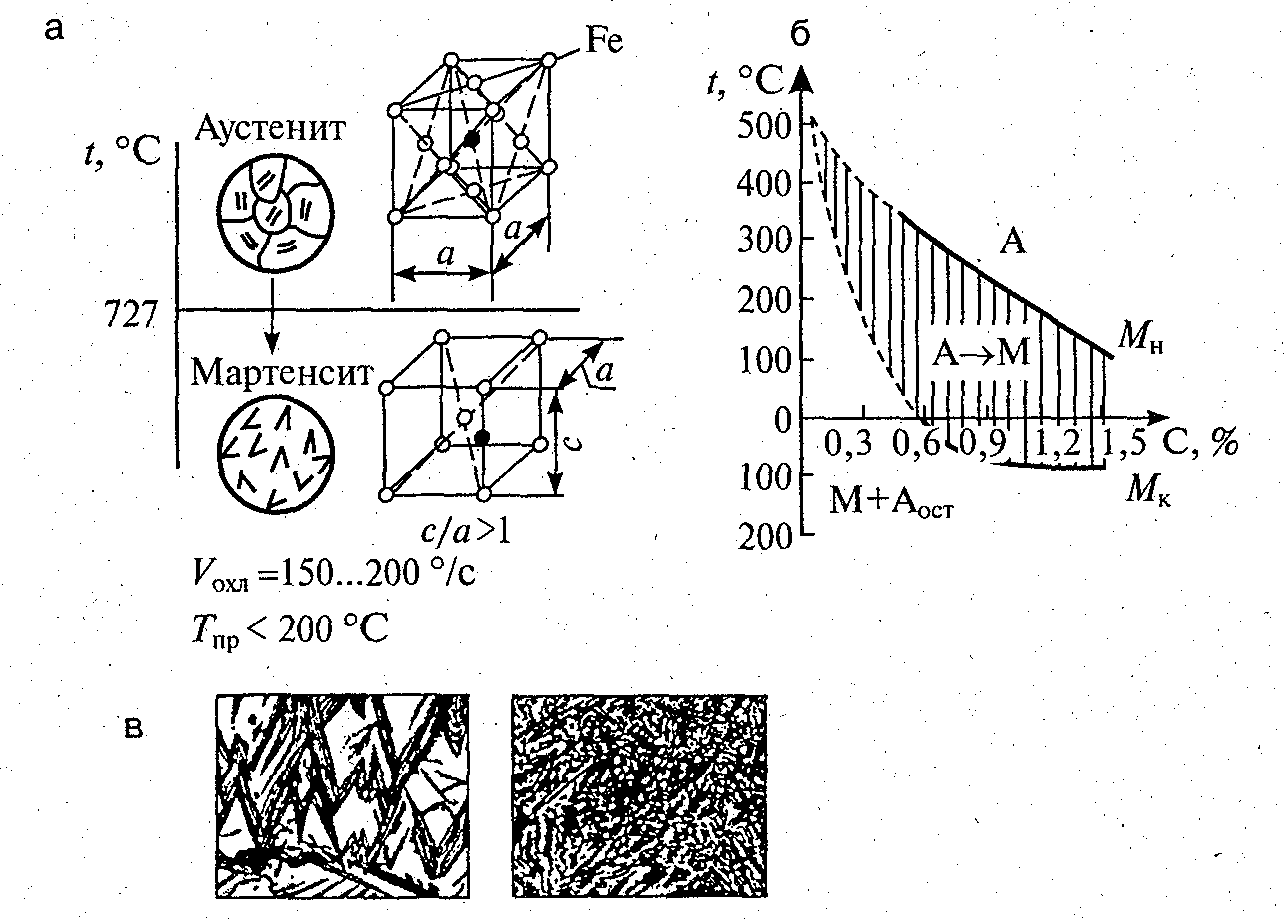

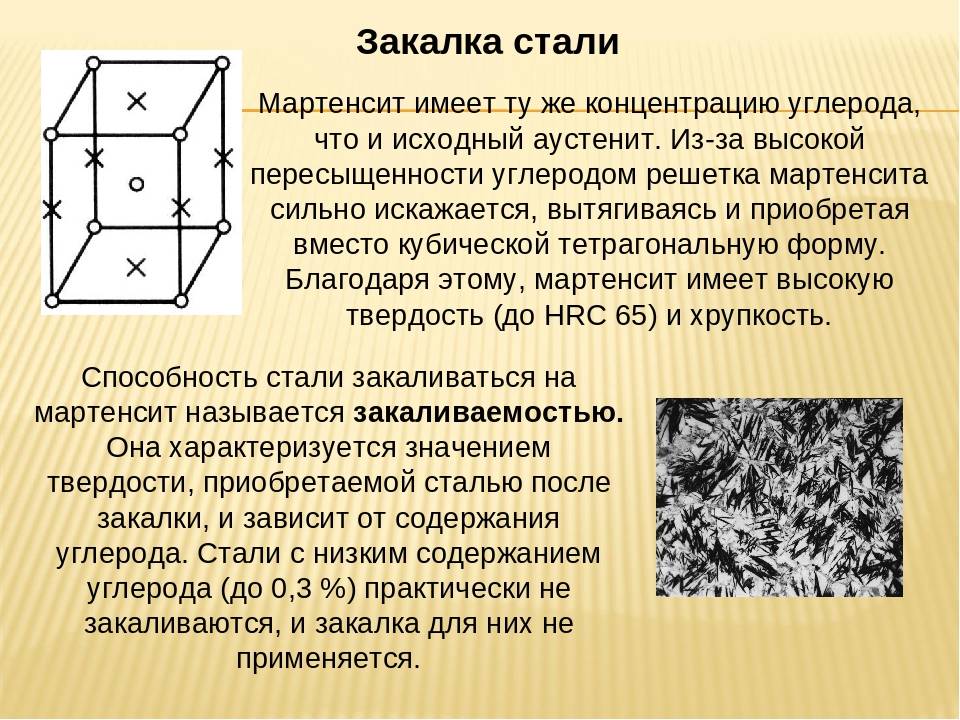

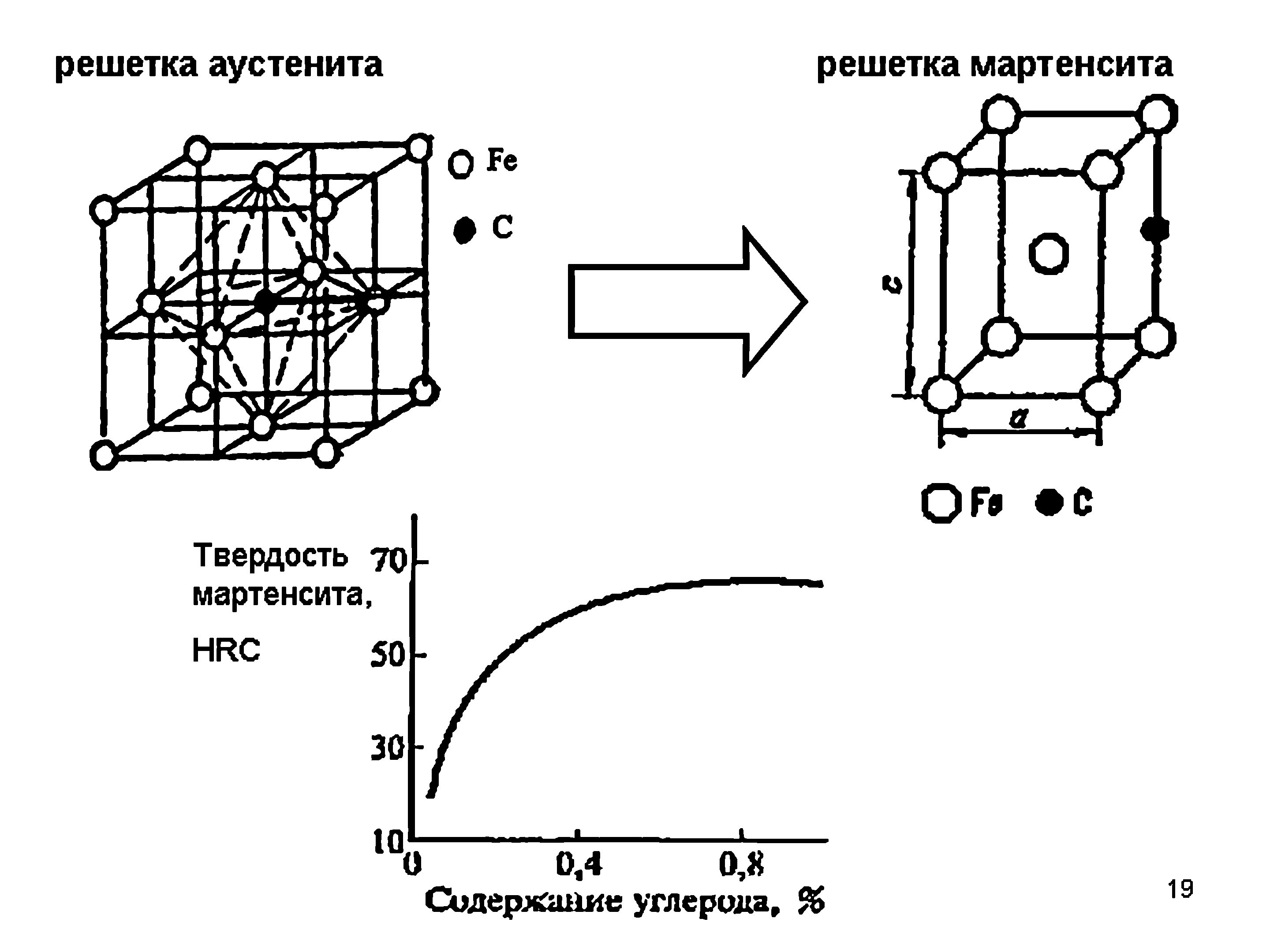

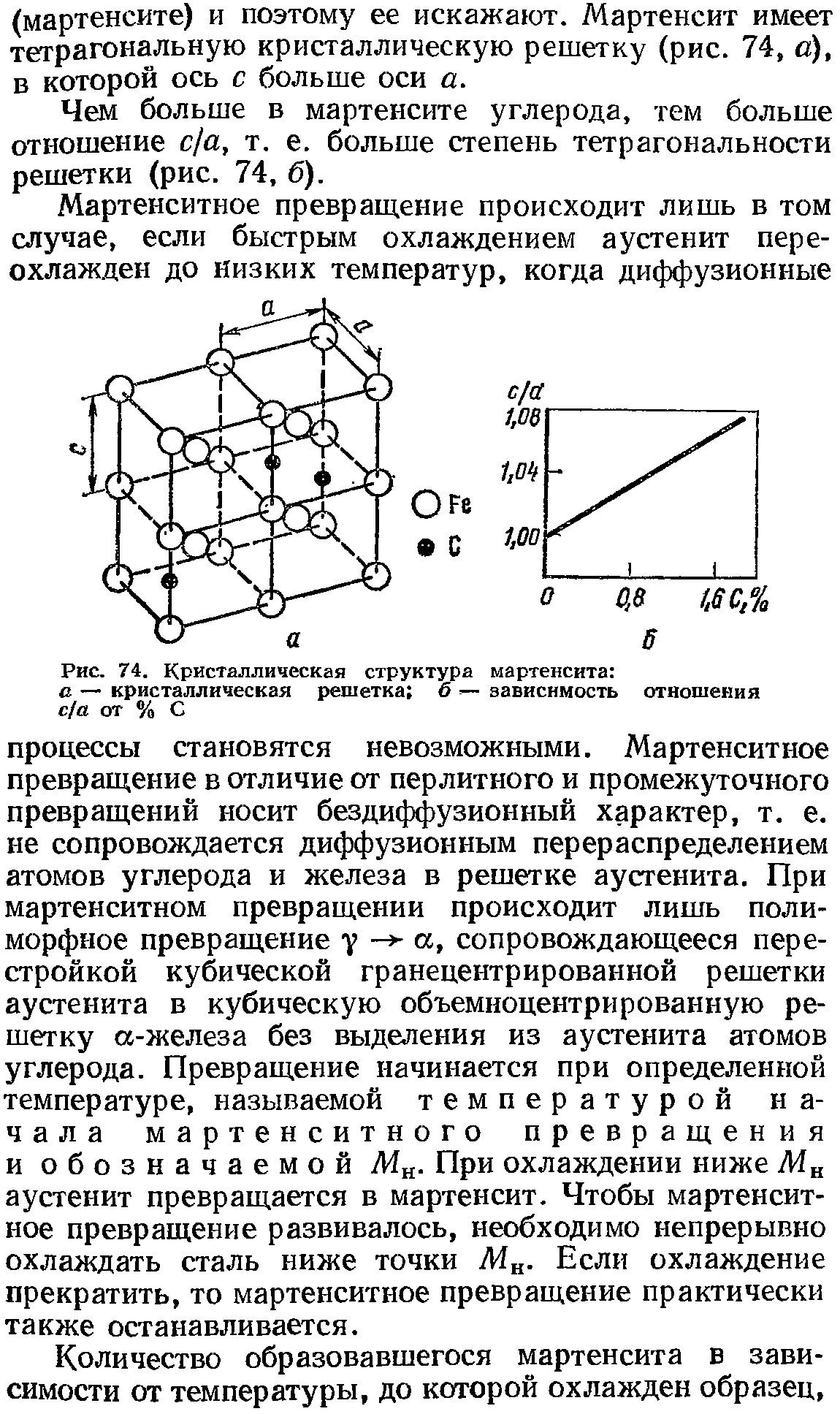

Во время закалки углеродистой стали, содержащей более 0, 25 – 0,3% углерода, наблюдается резкое изменение ее свойств. Сталь получает структуру мартенсита. При определенной температуре нагревания и последующем охлаждении из аустенитных зерен образуются кристаллы мартенсита.

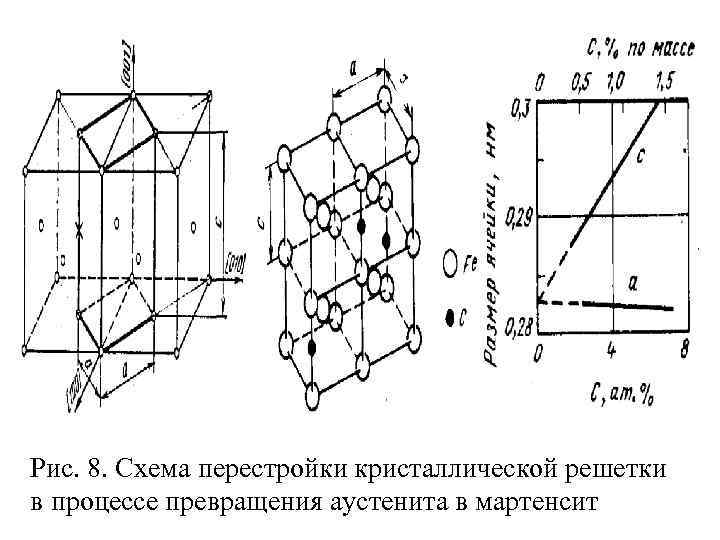

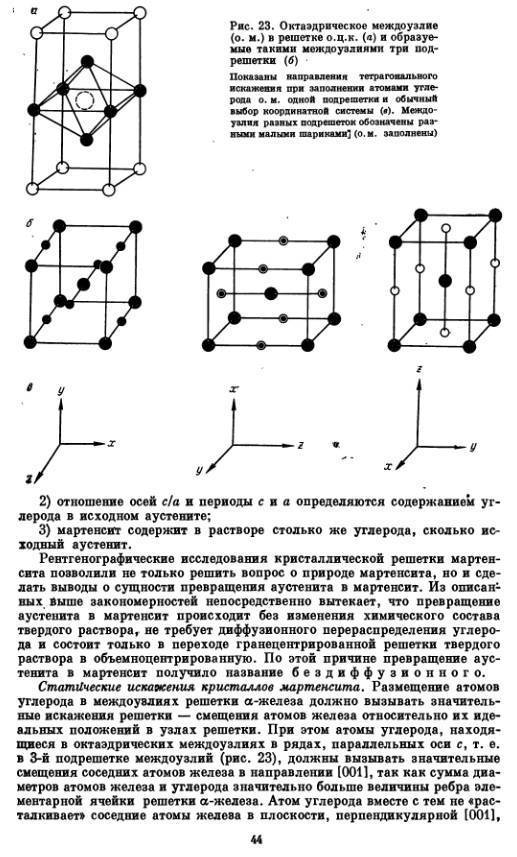

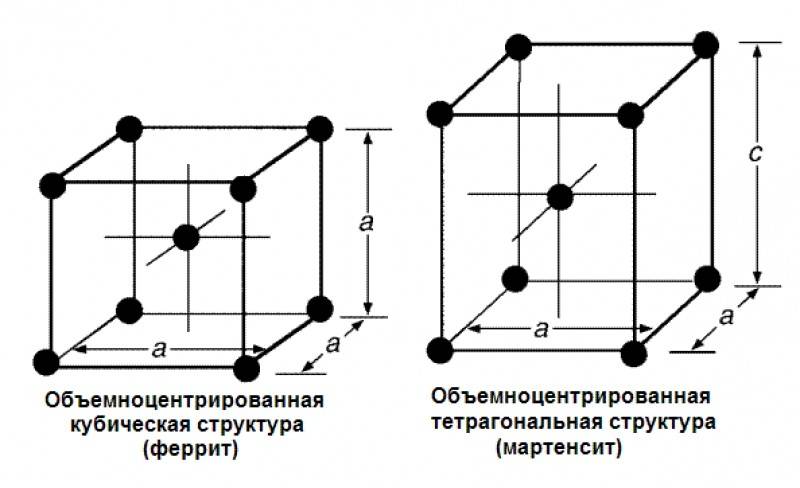

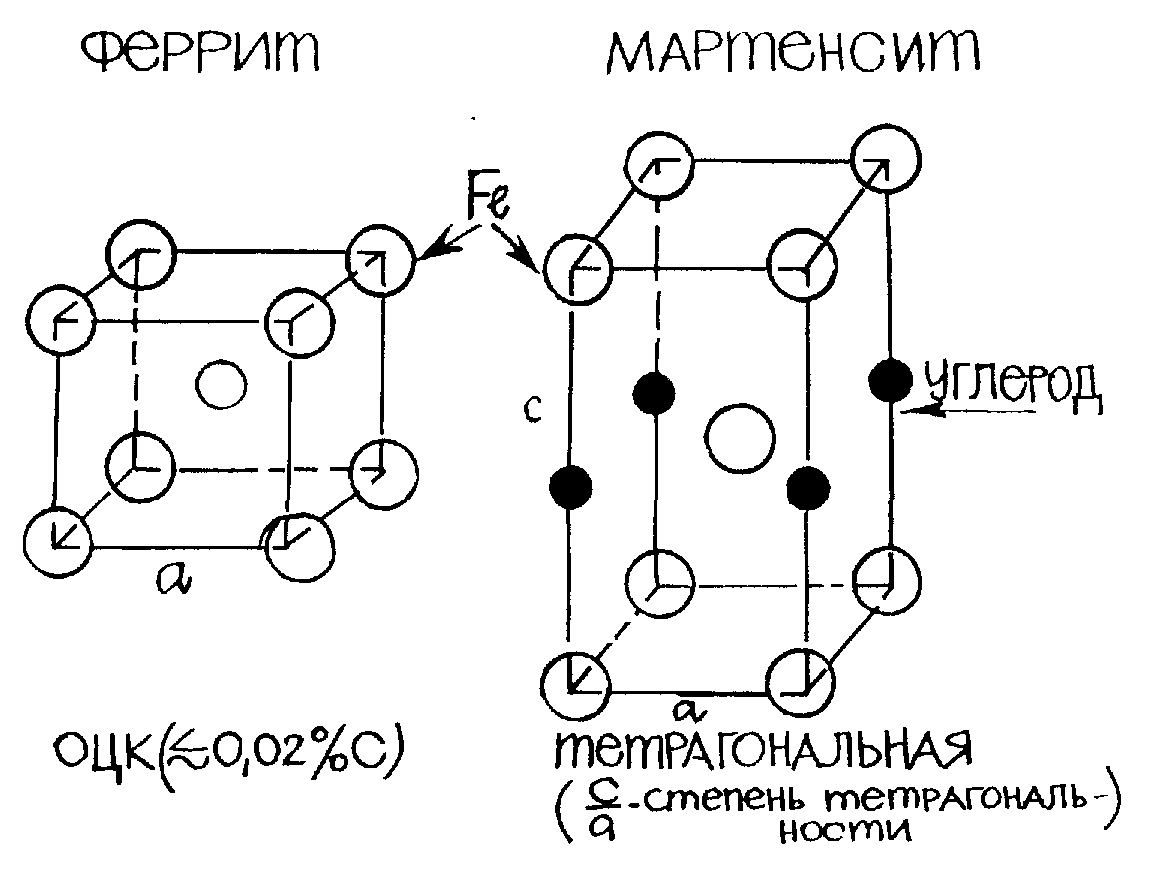

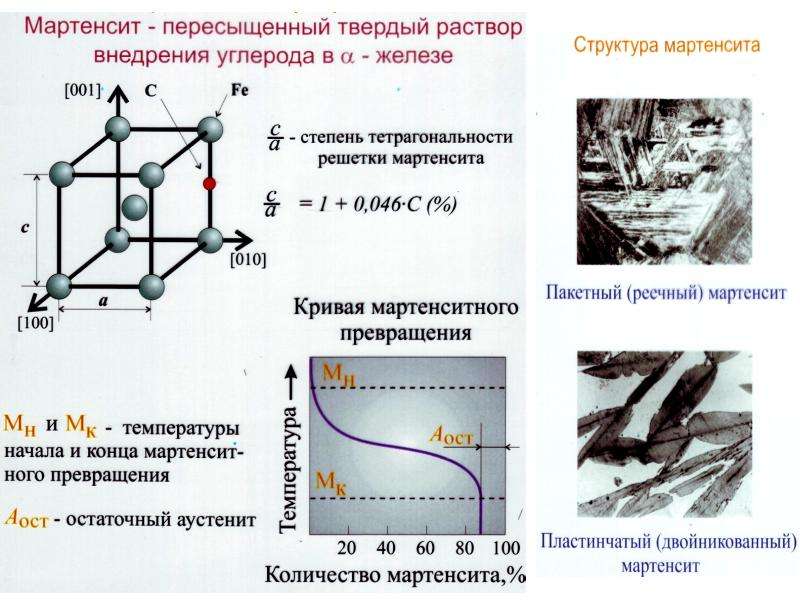

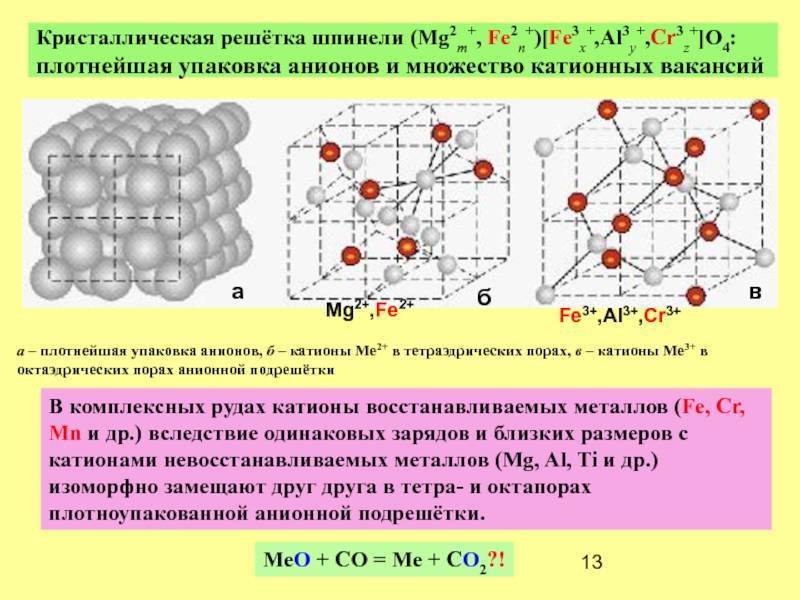

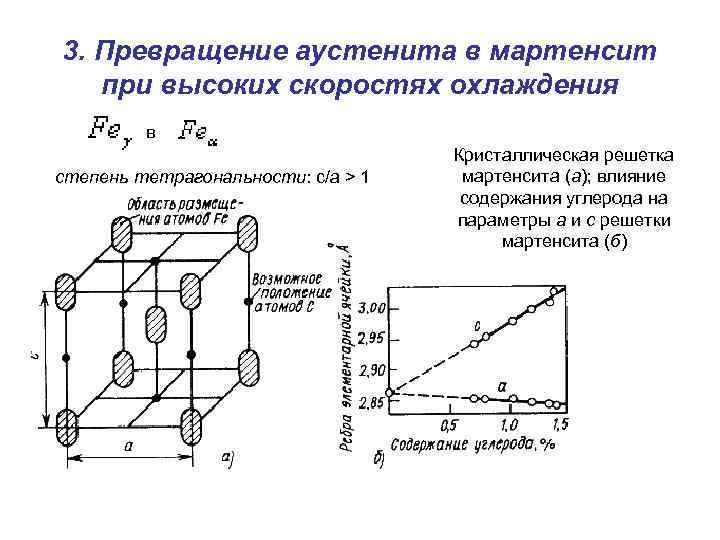

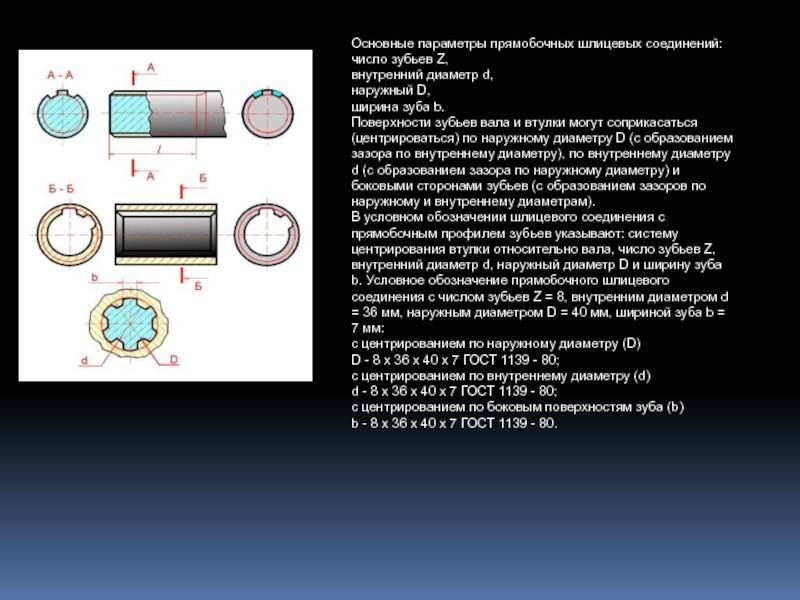

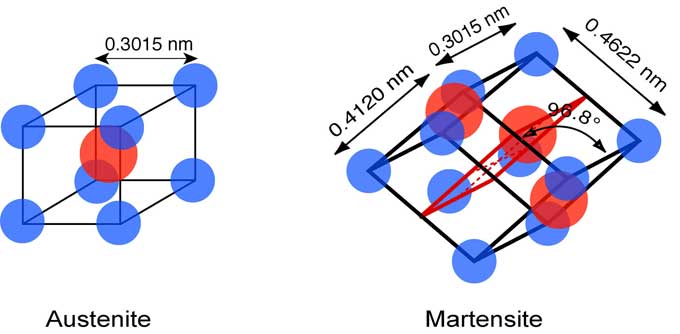

В основе полиморфного мартенситного превращения лежит бездиффузный механизм превращения гамма-железа аустенита с гранецентрированной кубической решеткой кристаллов (ГЦК) аустенита в альфа-железо с объемно центрированной решеткой (ОЦК) мартенсита.

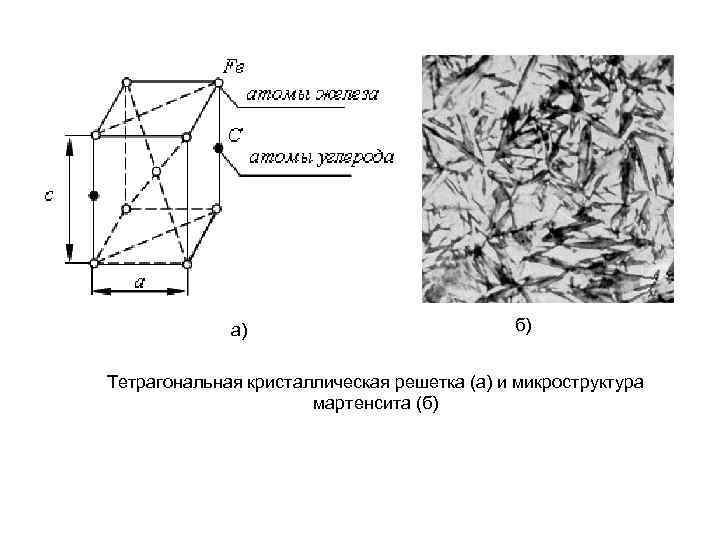

Процесс перекристаллизации происходит с высокими почти дозвуковыми скоростями, благодаря когерентной связи растущих кристаллов мартенсита с исходными кристаллами аустенита. Чем больше структурное и размерное соответствие, тем тоньше иглы мартенсита.

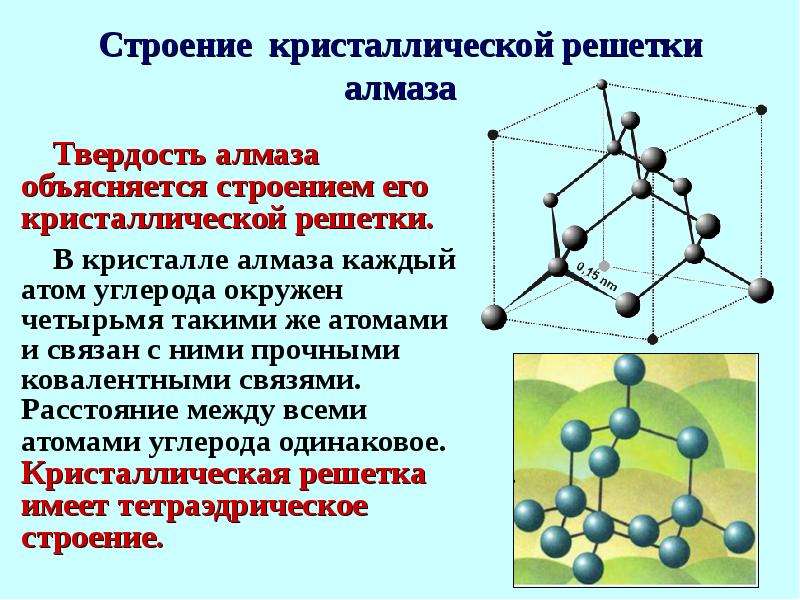

Мартенситная структура представляет собой пересыщенный раствор углерода в альфа-железе, его кристаллы имеют форму призмы. От концентрации углерода и легирующих элементов зависит увеличение длины призмы и уменьшение ее основания, и соответственно повышение прочности и твердости мартенситной стали. Вследствие большой упругости и малой подвижности атомов мартенситное превращение происходит путем кооперативного координированного смещения атомов на расстояния меньше межатомных. Вновь образованная мартенситная фаза является неравновесной системой.

Благодаря пластинчатой (игольчатой) форме кристаллов и пластической деформации (фазовому наклепу), происходящему по мере увеличения несоответствия в положении атомов и нарушения когерентности, мартенситные структуры обладают более высокой прочностью, твердостью и меньшей пластичностью по сравнению с исходными кристаллами аустенитной структуры. Существуют гипотезы о волновой природе процесса пластической деформации.

Свойства мартенсита

Характерные для мартенсита твердость и прочность мартенсита обусловлены:

- Искажением кристаллической решетки от внедрения углерода или легирующих элементов.

- Дроблением субзерен, или блочной структуры.

- Увеличением плотности дислокации.

4 типа мартенситных кристаллов стали

- Тонкопластинчатый.

- Бабочкообразный.

- Пластинчатый (линзовидный, двойниковый).

- Пакетный (массивный, реечный, недвойникоый).

Пакетный тип мартенсита (пластины образуют пакет). Пакетное строение у сталей марок 10Х2Г3М, 12Х2Н4, 40ХН, 37ХН3, 30ХГС, 45ХНМФА.

В некоторых высоколегированных сталях образуется тонкопластинчатый мартенсит.

Бабочкообразный тип в своей структуре имеет сочленения пластин двух пластин, похожие на бабочку. Распространен у легированных сталей.

Пластинчатый тип мартенсита на срезе имеет линзовидное строение, напоминающее иглы. Такое строение после закалки наблюдается у углеродистых сталей У2, У12 и высоконикелевых Н31, Н32.

Пакетный тип характеризуется пакетами, образованными из блоков пластин. Пакетное строение у сталей марок 12Х2Н4, 37ХН3, 30ХГС.

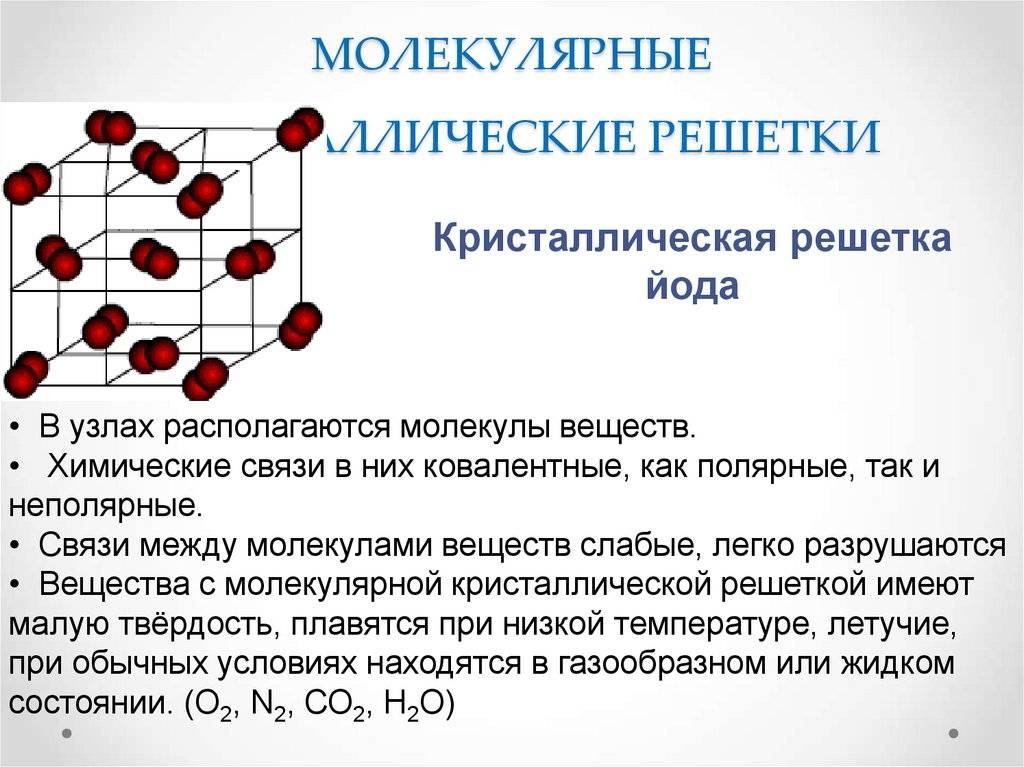

Свойства и структура мартенсита

Мартенсит – это зерна игольчатой формы в микроструктуре металла, представляющие собой перенасыщенный твердый раствор углерода в альфа-железе. Такая структура характерна для сталей, прошедших процедуру закалки, а также для некоторых чистых металлов, обладающих полиморфизмом. Своим названием мартенсит обязан Адольфу Мартенсу – немецкому ученому, посвятившему большую часть своей жизни вопросам изучения металлов и их свойств. Следует отметить, что мартенситные стали из-за особенностей своей структуры отличаются самой высокой твердостью среди подобных материалов.

С таким явлением, как мартенситное превращение, происходящим при нагреве и охлаждении стали, связан уникальный эффект «памяти металла», обнаруженный и описанный учеными Г.В. Курдюмовым и Л.Г. Хандросом в 1949 году. Суть данного эффекта заключается в том, что деформация металла, создаваемая в нем в тот момент, когда происходит прямое мартенситное превращение, полностью исчезает во время обратного превращения. Благодаря этому эффекту ученым удалось создать сплавы, обладающие памятью своей формы. Изделия из таких сплавов, которые были подвергнуты деформации в мартенситном состоянии, принимают свою первоначальную форму, если их нагреть до температуры, вызывающей мартенситное превращение в стали.

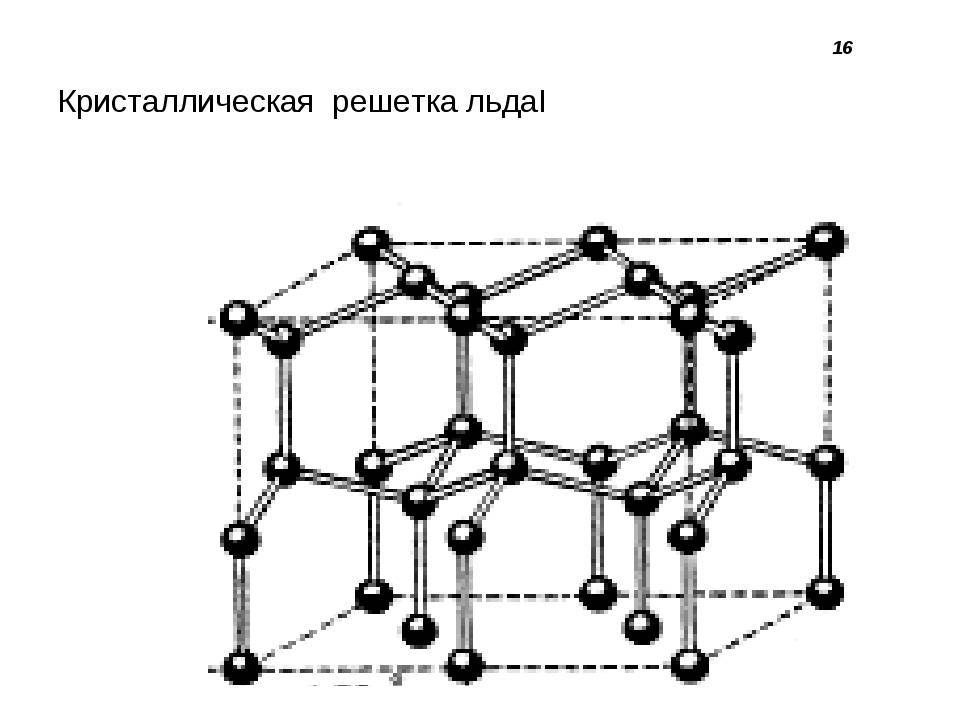

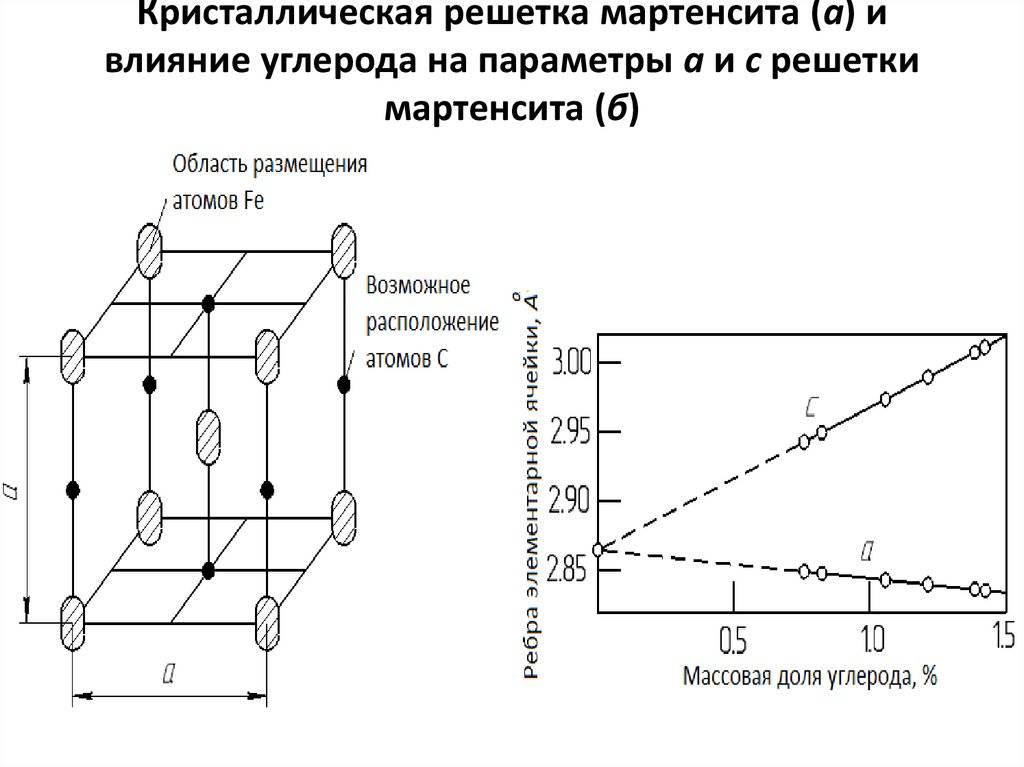

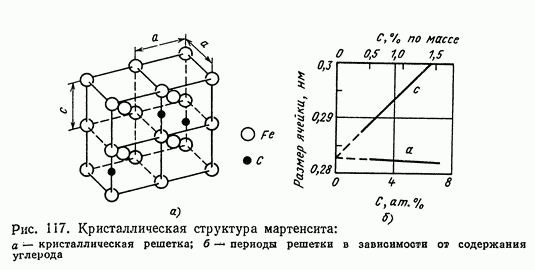

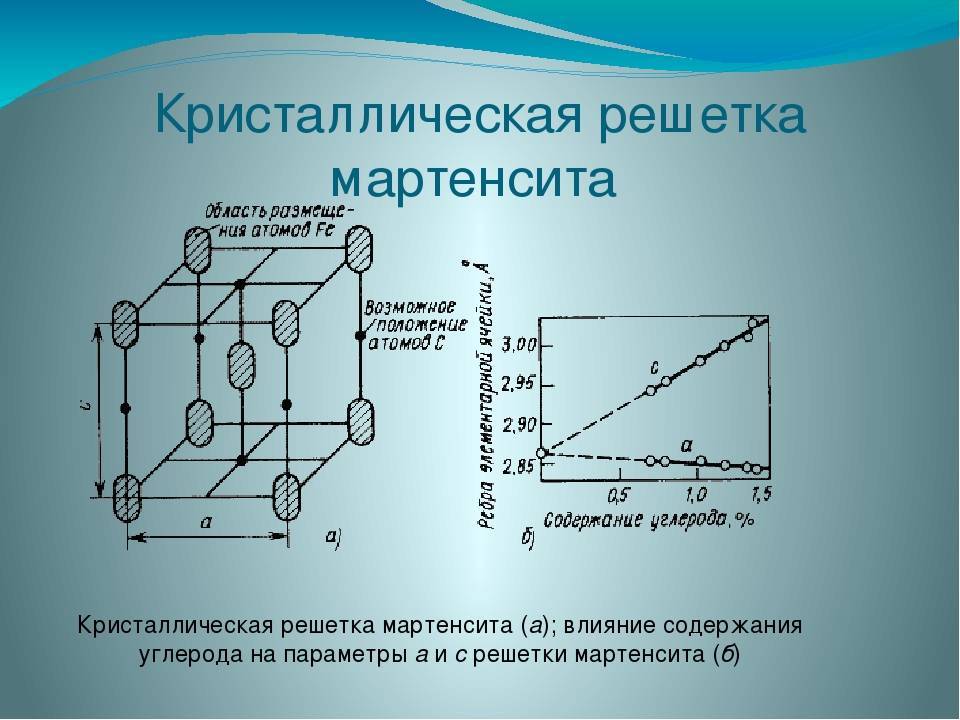

Кристаллическая решетка мартенсита, формирующегося в структуре закаленного металла, является не кубической, а тетрагональной. Каждый ее элемент имеет форму прямоугольного параллелепипеда. Центральную часть такой ячейки (а также ее вершины) занимают атомы железа, во внутреннем пространстве между которыми находятся атомы углерода.

Мартенситные стали, как уже говорилось выше, отличаются высокой твердостью и прочностью, а объясняется это тем, что структура мартенсита, являясь неравновесной, характеризуется наличием сильных внутренних напряжений. В мартенситных сталях при их нагреве перераспределяются атомы углерода. Это явление носит диффузионный характер. В результате такого распределения в структуре стали формируются две фазы, каждая из которых отличается содержанием углерода и формой своей кристаллической решетки.

Кристаллическая решетка мартенсита

Такими фазами, которыми характеризуются все стали мартенситного класса при их нагреве, являются:

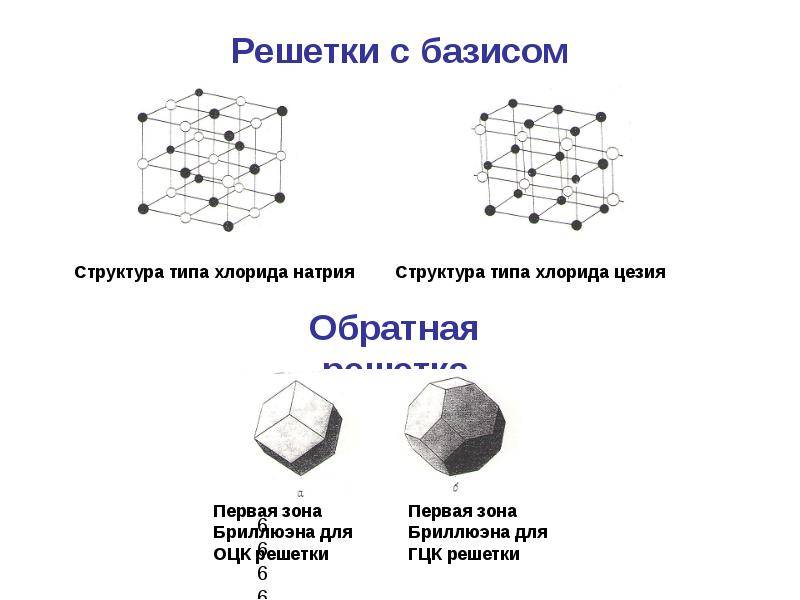

- феррит, в котором содержится очень незначительное количество углерода – до 0,02% (элементарные ячейки кристаллической решетки феррита имеют форму куба, вершины и центр которого образуют атомы железа; все остальное пространство в таких ячейках занимает углерод);

- цементит, в котором содержание углерода значительно выше – до 6,67% (ромбическую кристаллическую решетку цементита формируют элементарные ячейки, имеющие форму прямоугольного параллелепипеда).

Исходной структурой для образования мартенсита является аустенит. Кристаллические решетки данных образований, одновременно присутствующих в микроструктуре стали, связаны между собой ориентационными соотношениями. Заключается данная связь в том, что плоскости решеток аустенита и мартенсита, которые имеют определенные кристаллографические индексы, параллельны друг другу.

Различные типы мартенсита, образующиеся при закалке аустенита

Эта структура формируется при температуре ниже 2000. Она характерна для углеродистых и легированных сталей. Свойства мартенсита данного типа, присутствующего в структуре металла в виде пластин, определяет наличие на таких пластинах так называемого мидриба – средней линии, характеризующейся повышенной травимостью. Двойниковым данный мартенсит называют потому, что мидриб каждой его пластины образуется множеством двойников. Такие двойники, располагающиеся по плоскостям пластин мартенсита, имеют толщину 5–30 нм.

Оптическая микрофотография мартенсита пластинчатой структуры

Это образование характерно для структуры сталей, относящихся к высоколегированным, мало- и среднеуглеродистым. Температурный порог, при котором в таких сталях происходит формирование мартенситной структуры, находится выше отметки 3000. Мартенсит данного типа в полном соответствии со своим названием имеет форму вытянутых в одном направлении реек, толщина каждой из которых находится в интервале 0,2–2 мкм (при этом их длина больше ширины примерно в 5 раз). Структура металла, сформированная из мартенсита данного типа, представлена в виде сочетания групп (пакетов) таких параллельных друг другу кристаллов-реек. В этой структуре можно увидеть и прослойки между рейками мартенсита, состоящие из остаточного аустенита. Толщина таких прослоек в сплавах разного типа может составлять от 10 до 20 нм.

Свойства мартенсита

В зависимости от методов обработки мартенсит подразделяется на несколько категорий:

- обычный;

- термоупругий;

- пакетный;

- деформационный;

- гексагональный или 8-мартенсит;

- пластинчатый.

Все эти разновидности – это сталь мартенситного класса, обладающая своими специфическими свойствами. Во всех случаях мартенсит представляет собой определённую марку стали. Например: 20Х13, 10Х12НДЛ, Х5ВФ, Х5М и многие другие.

К основным свойствам мартенситных сталей относится:

- повышенная устойчивость к воздействию агрессивных растворов (кислотных или щелочных);

- антикоррозийная стойкость к повышенному содержанию влаги;

- высокая жаропрочность (особенно после проведения процедуры закалки);

- способность к так называемому самозакаливанию;

- повышенные показатели прочности (твёрдость мартенсита превосходит многие марки сталей);

- устойчивость к вредному воздействию водорода;

- невысокая пластичность;

- трудности в обработке.

Два основных свойства твердость и антикоррозийная стойкость достигаются за счёт специальной обработки и добавлением соответствующих химических элементов. Мартенситная твёрдость в зависимости от содержания углерода может достигать достаточно высоких значений по основным шкалам оценки.

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

Образование[ | ]

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

Особенности мартенситного превращения

Мартенситное превращение представляет особо полиморфный процесс. Когда он происходит, в составе кристалла наблюдается упорядоченное передвижение атомов или молекул. Таким образом, их положение относительно друг друга постепенно меняется

Отличаются межатомные расстояния, что становится важной характеристикой рассматриваемого процесса

Перестройка кристаллической решетки или её деформация приводит к изменению начальной фазы. Величина деформации составляет около 10% или менее (но не больше). На этом фоне энергетический барьер оказывается малым.

Главным условием для того, чтобы превращение оказалось возможным, становится взаимодействие между нестабильной и стабильными фазами. Причем взаимодействие это должно быть упорядоченным

Обращает на себя внимание то, что низкий энергетический потенциал межфазных границ в совокупности с повышенной подвижностью, обуславливается здесь упорядоченным строением таких границ

Это полностью объясняет то, что лишняя энергия, которая необходима для начала появления кристаллов оказывается не такой значимой, как может показаться на первый взгляд. На практике она сопоставима с энергией исходных дефектов, которые уже присутствуют в первоначальной фазе. При этом устанавливается по-настоящему высокая скорость создания мартенситных кристаллов. К слову, для создания таких кристаллов не требуется тепловой энергии, что также является одной из особенностей самого процесса.

В ходе мартенситных преобразований, проходит модификация атомного порядка компонентов. Это подразумевает постепенное перераспределение и последующее превращение. Сами характеристики кристаллических материалов изменяются, и изготовители могут воздействовать на такие характеристики, увеличивая температуру обработки или же используя набор средств механического взаимодействия с обрабатываемым материалом.

Ссылки

- Энциклопедия «Кругосвет» [www.krugosvet.ru/articles/120/1012085/1012085a1.htm]

- Зотов О. Г., Кисельников В. В., Кондратьев С. Ю. Физическое металловедение. СПБГТУ, 2001

- Б. А. Вилби и И. В. Христиан. [ufn.ru/ufn60/ufn60_3/Russian/r603d.pdf Мартенситные превращения] // Успехи физических наук, т. LXX, вып. 3, 1960

- [kutol.narod.ru/PUBL/martens.pdf О.Н.Магницкий,Е.Н.Пряхин,С.А.Кутолин,А.С.Капран,К.Л.Комаров,Ю.А.Фролов.Моделирование на ЭВМ свойств твердых растворов железо — углерод как функции электронного строения легирующих компонентов и их состава.II.Прогнозирование физико — механических свойств твердых растворов альфа-железо — углерод(область мартенсита) ЭВМ.-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.]

| Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. |

| В данной статье или разделе имеется список источников или внешних ссылок, но источники отдельных утверждений остаются неясными из-за отсутствия сносок. Утверждения, не подкреплённые источниками, могут быть поставлены под сомнение и удалены. Вы можете улучшить статью, внеся более точные указания на источники. |