Классификация рычажных механизмов

Все рычажные механизмы классифицируются по достаточно большому количеству различных признаков. При этом общими свойствами можно назвать высокий показатель КПД и повышенную нагрузочную способность, простоту функционирования. Простейшие рычажные механизмы встречаются в самых различных областях промышленности. Основная классификация проводится по принципу действия:

- Четырехзвенники.

- Кривошипно-шатунный.

- Кулисные механизмы.

Приведенные примеры могут устанавливаться для достижения самых различных целей.

Большое распространение получил коленно-рычажный механизм по причине простоты конструкции и длительного эксплуатационного срока.

Рабочий принцип

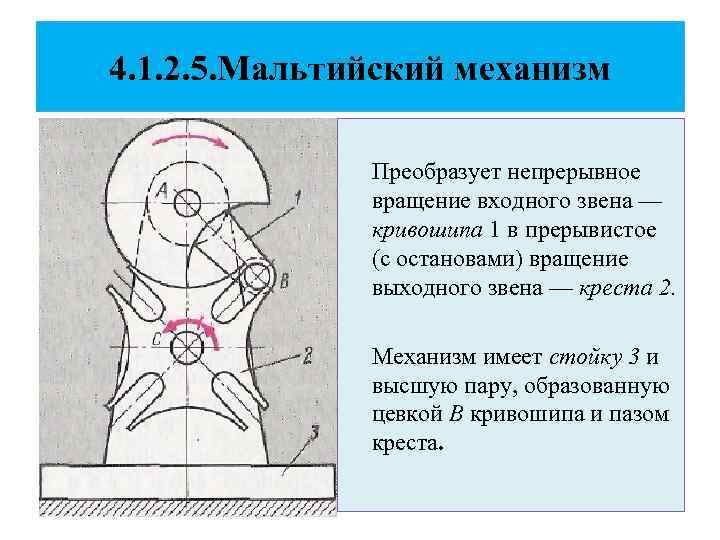

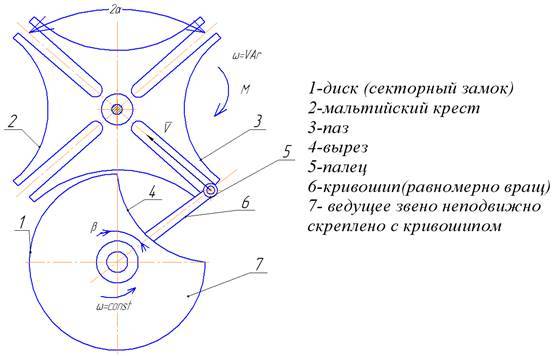

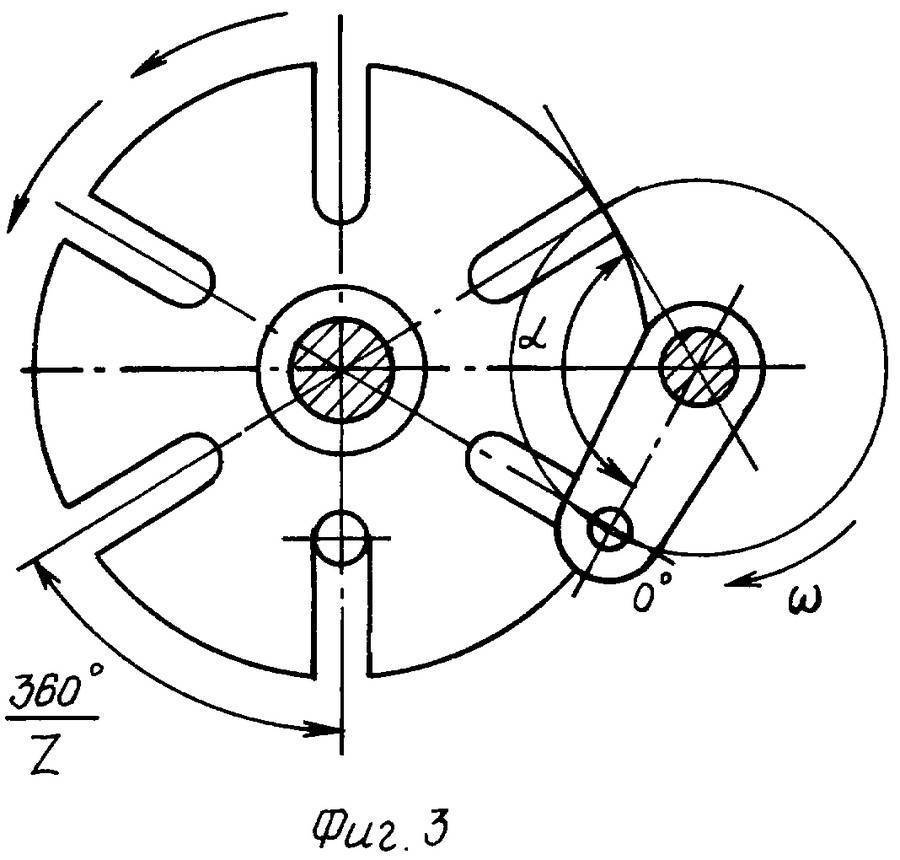

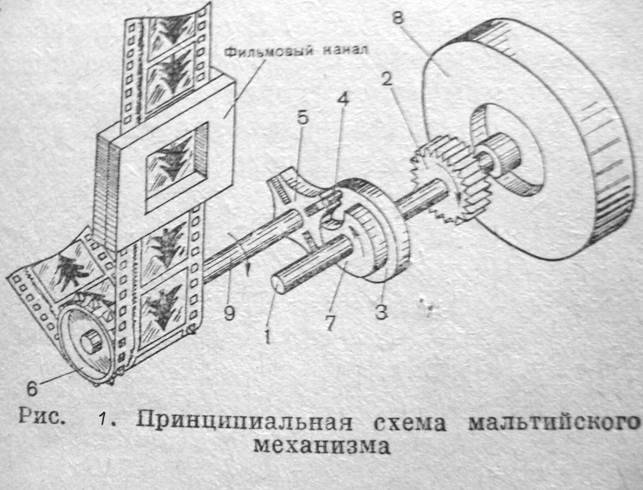

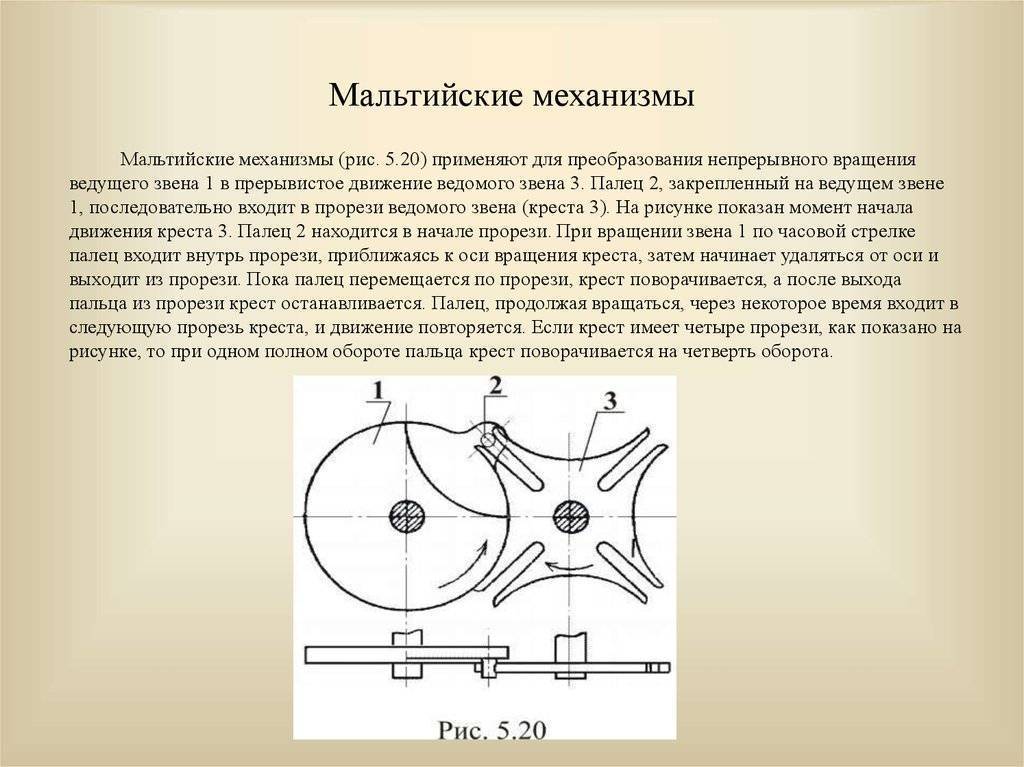

В большинстве случаев необходимо преобразовывать постоянное вращение в прерывчатое. Для этого применяется мальтийский механизм, который сегодня получил очень большое распространение. Основными характерностями назовем такие моменты:

- Устройство продемонстрировано 2-мя элементами, который находятся в непосредственном взаимном действии.

- Главная составляющая представлена диском с особыми отверстиями. Мальтийский крест выступает как ведомого элемента, которому подается усилие.

- Ведущая часть представлена диском со стержнем, а еще особым элементом, за счёт которого обеспечивается крест будет в неподвижном состоянии.

Мальтийский механизм отличается тем, что имеет внушительные размеры в сравнении с остальными. При этом большой коэффициэнт полезного действия совместим с одинаковой работой.

Главными нюансами этого привода можно назвать следующее:

- Оба элемента обязаны быть размещены точно по отношению друг к другу, так как в другом случае есть вероятность высокого износа.

- При изготовлении изделий должны использоваться материалы, характеризующие большой устойчивостью к износу и прочностью. При этом напомним, что на момент работы не появляется сильного трения, проще говоря изделия не греются.

- Не обращая внимания на самую обычную конструкцию, во время изготовления креста и барабана могут появляться большие сложности. Даже небольшое отклонение формы будет следствием потери КПД и появления иных проблем.

- На момент передачи вращения осевая нагрузка распространяется неровно. Собственно поэтому есть вероятность быстрого износа подшипника, на котором происходит фиксация креста и барабана.

При этом встречаются и вариации, которые также подгоняются под определенные эксплуатационного условия.

Моторы внутреннего сгорания

Этот тип моторов кардинально отличается от классического электрического привода, например, такого как асинхронный линейный двигатель, поскольку имеет принципиально иное устройство и метод работы. По сути это двигатель внутреннего сгорания, но без сложного и громоздкого кривошипно-шатунного механизма. Подобные типы линейных двигателей имеют мертвый (неподвижный) замкнутый контур, в объеме которого прямолинейно перемещаются один или два поршня. Свободное перемещение поршневого устройства обеспечивается сжатым воздушным потоком, находящимся в смежных емкостях, пружинным элементом и массой самого поршня.

Линейные двигатели внутреннего сгорания имеют более простое конструктивное исполнение по сравнению с традиционным вариантом с кривошипно-шатунной системой. Они более уравновешенны, долговечны, обладают компактными размерами. На базе приводов этого типа выполняют электрические генераторы, дизель-молоты. Существенным недостатком свободно-поршневых агрегатов является сложный пуск и управление линейным двигателем. Это связано с отсутствием каких-либо жестких связей в составе приводного механизма

В большинстве случаев запуск установки осуществляется посредством сжатого воздуха. В то же время благодаря развитию микропроцессорных технологий проводят эксперименты в части электронного пуска и управления процессом. Такими способами являются:

- применение электрогенератора, который связывается с поршневым устройством;

- использование датчиков давления, движения и иных средств, обеспечивающих контролирование впрыска и зажигания подаваемой вовнутрь топливной смеси;

- электросхема с установкой такого элемента как электромагнитный клапан, размещаемый на вход и выход смеси для четкого контролирования ее объема.

Учитывая перспективность нового направления, многие энтузиасты выполняют расчет линейного механизма, после чего своими подручными средствами и собственными руками создают модели электрических генераторных машин. С этой целью цилиндрами служат трубки из стекла, поршнями становятся бобышки из графита, а источником искры – плата бытового устройства для розжига газовой плиты. При желании можно создать небольшой мотор и успешно его использовать как автономный источник электроэнергии. При этом необходимо учитывать, что при использовании постоянных магнитов должна быть организована достаточная система охлаждения. Это вызвано тем, что магнитные элементы имеют свойство при достижении определенного уровня температуры размагничиваться.

Ремонт редуктора своими руками

Ремонт редуктора своими руками является весьма непростой задачей. Так, данный механизм очень непростой и состоит из множества частей. При ремонте своими руками часто можно даже при разборке не ведая, что внутри просто растерять целую кучу маленьких деталей, например, иголки моментально рассыпаются и теряются. Ремонт планетарного редуктора лучше всего оставить профессионалам.

Мы нажимаем струю масла под давлением на чашу, это толкает движение колеса. Мы видим, что сила тяги невелика, поскольку пальцем руки мы останавливаем колесо. Теперь мы видим, что тяга струи на чаше больше, и нам нужно больше силы в руке, чтобы предотвратить поворот колеса. На приведенной ниже диаграмме показана схема компонентов гидравлического преобразователя. В дополнение к характеристике насоса и турбины гидравлической муфты гидротрансформатор имеет промежуточный элемент, называемый реактором.

Колесо насоса приводится в движение непосредственно двигателем, в то время как турбина управляет первичным валом коробки передач. Реактор имеет свободный ход колеса и поддерживается полым валом, прикрепленным к корпусу коробки передач. Как насос, так и турбина и реактор имеют изогнутые лопасти, которые отвечают за правильное проведение масла.

Как и все редукторы, он может быть как одноступенчатым, так и многоступенчатым. Если Вы собираетесь приобрести механизм данного типа, то лучше всего покупать его у проверенных производителей, так как ремонт своими руками очень затруднен, а если он будет часто выходить из строя, то денег на него будет уходить много. В данной статье мы попытались собрать общую информацию по устройствам планетарного типа использующихся для производства автомобилей. Также нужно сказать, что данный вид устройства очень интенсивно внедряется во многие сферы и отрасли благодаря своим очень весомым преимуществам.

Эксплуатация Когда насос приводится в движение непосредственно при движении коленчатого вала, масло приводится от колеса насоса к колесу турбины. На выходе масла масло встречает лопасти реактора, которые имеют кривизну, противоположную кривизне насоса и турбинных колес. Этот поток масла толкает реактор вращением насоса и турбины против часовой стрелки. Поскольку реактор не может выполнить этот ход, поскольку он удерживается свободным колесом, масло затормаживается, и тяга передается через масло на насос.

Таким образом, до тех пор, пока существует разница в скорости вращения насоса и турбины, момент поворота будет больше в турбине, чем в насосе. Тогда крутящий момент, создаваемый турбиной, будет представлять собой сумму, которую передает насос через масло и дополнительный крутящий момент, который создается реакцией из реактора на насосе и который, в свою очередь, снова передается на турбину. Чем больше разность между турбиной и насосом, тем выше разность крутящего момента между входом и выходом инвертора, что в три раза превышает выход.

Практически все изобретения механики, основанные на вращательном движении, можно исторически соотнести с принципом колеса и временем его изобретения. До того, как был понят этот принцип, ничего подобного существовать не могло бы. Кто и когда первым придумал возможность соединять за счет зубцов несколько колес и вращать их друг за счет друга – неизвестно, но этот человек создал небольшую революцию.

Делаем планетарный редуктор своими руками

По мере уменьшения разности скоростей отклонение потока масла и, следовательно, дополнительная тяга на турбине уменьшается, так что коэффициент крутящего момента между выходом и входом уменьшается постепенно. Когда скорости вращения турбины и рабочего колеса выравниваются, реактор вращается даже в том же направлении без какой-либо дополнительной тяги, так что передача крутящего момента не будет увеличена преобразователем в качестве обычной гидравлической муфты. Эта ситуация называется «точкой сцепления».

Так появилась первая шестерня. Принцип шестеренчатой передачи энергии движения можно считать революционным в развитии промышленности.

Использует

Он используется, в частности, для кинопленки (нецифровой) в проекторах и, реже, в камерах , для продвижения пленки: пленка должна останавливаться на каждом изображении перед затвором (съемка) или перед лампой. (проекция).

Этот механизм используется в механических счетчиках (пробег автомобиля, расхода воды или газа и т. Д.), Где он гарантирует выравнивание цифр и их наклон при каждом задержке. Он также используется в машинах, осуществляющих передачу продукта с необходимостью времени ожидания, когда он будет введен (что не позволяет система шатун-кривошип). Например, он лежит в основе движений, используемых на упаковочных машинах: продукты загружаются в продовольственный магазин в соответствии с заранее определенным количеством (фаза остановки), затем упаковываются во время движения передачи (фаза движения).

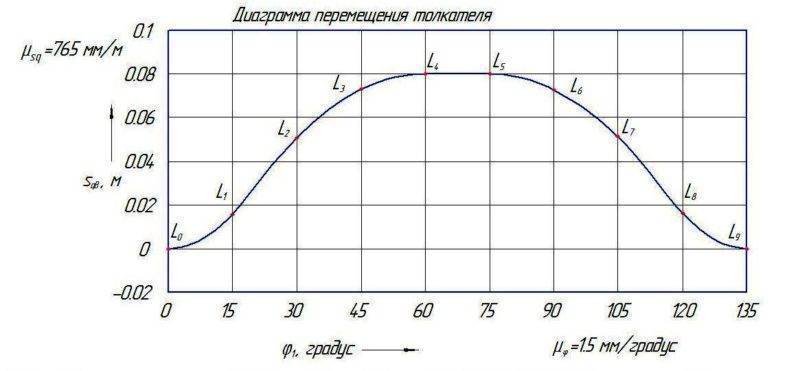

Основные параметры кулачкового механизма

Наиболее важными параметрами устройства, определяющими его рабочие качества, служат:

- наибольший ход толкателя (ход плеча коромысла);

- наибольшая скорость поступательного перемещения;

- траектория исполнительного органа.

Кроме того, в расчете участвуют и такие характеристики, как:

- скорость вращения приводного вала;

- заданное усилие на исполнительном органе;

- период работы, у большинства схем принимается равным полному обороту вала (2π);

- фазовыми углами Θ

Фазовые углы различаются на следующие:

- фаза удаления Θу – угол, при повороте вала на который происходит максимальное перемещение толкателя между его крайними положениями;

- фаза верхнего стояния Θв.в- угол максимального удаления толкателя от оси кулачка;

- фаза сближения Θс соответствует перемещению толкателя из дальнего в ближнее положение, противоположна по смыслу фазе удаления, но не обязательно равна ей по величине;

- фаза нижнего стояния Θ н.в — соответствует минимальному удалению и по смыслу противоположна Θ в.в.

Если сложить все фазовые углы, должна получиться полная окружность

Θ = Θу + Θв.в + Θс + Θн.в =2π.

Рабочий ход складывается из первых трех фаз:

Θр.х= Θy+ Θв.в+ Θс.

Холостой ход образуется из фазы нижнего стояния:

Θх.х= Θн.в.

Каждой фазе работы ставится в соответствие один из профильных углов Σ: Σу; Σв.в; Σс; Σн.в.

Обычно фазовый и профильный угол для каждого состояния не равны между собой

Θ ≠ Σ.

Расчет кинематики кулачкового устройства базируется на линейных и угловых размерах его компонентов. Соотношение между ними называют законом выходного звена кинематической схемы.

Его выражают как функцию от текущего угла поворота вала, он учитывает все свойства структуры системы и ее проектных характеристик:

S =f(Θ), где Θ – угол поворота ведущего вала.

Закон выходного звена можно получить двумя методами:

- расчетно-аналитическим;

- графоаналитическим.

Расчетно-аналитический способ существенно более точен, но требует сложных расчетов. Его используют как основной при проектировании ответственных механизмов.

Графоаналитический способ вычисления закона проще в исполнении и значительно более нагляден. Его используют для простых устройств и как способ предварительной оценки пред проведением расчетно- аналитических вычислений.

С развитием средств вычислительной техники и программного обеспечения сложности расчетно- аналитического метода отошли в прошлое. Средства трехмерного параметрического моделирования и кинематической симуляции, предлагаемые всеми ведущими производителями программных продуктов семейства CAD- CAE, позволяют одновременно проводить графическое моделирование и аналитические расчеты, существенно облегчая работу конструктора.

Классический графоаналитический способ реализуется:

- построением кинематических диаграмм;

- формированием кинематических планов с применением заменяющего механизма.

Чертеж его представляет собой упрощенную модель, содержащую лишь низшие пары. Их отличительное свойство заключается в том, что они обладают в фиксированных положениях ведущего звена теми же значениями координат, скорости и ускорения, как и у моделируемых ими компонентов высшей пары.

Во время построения упрощенной модели следует следить за тем, чтобы сохранялись законы движения ведущего и ведомого элементов кулачкового устройства, а также относительное положение их осей.

Пара высшего порядка моделируется связанной двойкой низших пар. Вследствие этого в схеме возникает фиктивное третье звено, а вместо схемы кулачковых механизмов подставляют эквивалентную схему рычажной системы.

Обычно функция движения выходного звена имеет вид второй производной расстояния по углу положения вала либо по времени. Тогда она имеет физический смысл ускорения, и для графического моделирования применяют способ построения кинематических диаграмм.

За что отвечает датчик распредвала

В двигателях с карбюратором к распредвалу подсоединяется трамблер, который определяет, какая фаза выполняется в первом цилиндре – впуск или выпуск.

В инжекторных ДВС трамблера нет, поэтому за определение фаз первого цилиндра отвечает датчик положения распредвала. Его задача не идентична функционалу датчика коленвала. За один полный оборот вала ГРМ коленвал провернется вокруг оси дважды.

ДПКВ фиксирует ВМТ поршня первого цилиндра и подает импульс на формирование разряда для свечи зажигания. ДПРВ подает сигнал на ЭБУ, в какой момент нужно подать топливо и искру в первый цилиндр. Циклы в остальных цилиндрах происходят поочередно в зависимости от конструкции двигателя.

Датчик распредвала состоит из магнита и полупроводника. На валу ГРМ в районе установки датчика имеется репер (небольшой металлический зуб). Во время вращения этот элемент проходит мимо датчика, благодаря чему магнитное поле в нем замыкается и образуется импульс, идущий на ЭБУ.

Электронный блок управления фиксирует скорость импульсов. По ним он ориентируется, когда в первом цилиндре выполнить подачу и воспламенение топливной смеси. В случае установки двух валов (один на такт впуска, а другой – выпуска), будут установлены по датчику на каждом из них.

Что произойдет, если датчик выйдет из строя? Этому вопросу посвящено данное видео:

Если мотор оснащен системой смещения фаз газораспределения, то от частоты импульсов ЭБУ определяет, в какой момент нужно выполнить задержку открытия/закрытия клапанов. В этом случае двигатель будет оснащен дополнительным устройством – фазовращателем (или гидроуправляемой муфтой), которое проворачивает распредвал для изменения времени открытия. Если датчик Холла (или распредвала) неисправен, то фазы газораспределения не будут меняться.

Принцип работы ДПРВ в дизелях отличается от применения в бензиновых аналогах. В этом случае он фиксирует положение всех поршней в верхней мертвой точке в момент сжатия топливной смеси. Это позволяет точнее определить положение распредвала относительно коленвалу, что стабилизирует работу дизеля и облегчает его запуск.

В конструкцию таких датчиков добавлены дополнительные реперы, положение которых на задающем диске соответствует наклону конкретного клапана в отдельном цилиндре. Устройство таких элементов может отличаться в зависимости от фирменных разработок разных производителей.

Как самостоятельно изготовить храповик?

Для того чтобы существенно сэкономить на создании механизма можно изготовить храповик своими руками. Расчет храпового механизма проводится в зависимости от требований, которые предъявляются к системе. Изготовить храповый механизм своими руками можно следующим образом:

В качестве основного элемента можно использовать металлическую трубу. На используется для создания вала, который будет применяться для непосредственной передачи вращения

При выборе трубы следует уделить внимание тому, чтобы толщина стенки была требуемой величины. В противном случае он не сможет выдержать требуемую нагрузку.

Из стального листа вырезается небольшой кусок профиля, который играет роль фиксирующей детали. Рекомендуется уделять внимание сплавам с повышенной прочностью и износостойкостью

В большинстве случаев уделяется внимание варианту исполнения, который прошел закалку для повышения твердости поверхностного слоя.

Больше всего проблем возникает в случае подгонки основных элементов друг к другу. Только в этом случае устройство будет работать правильно. Именно поэтому при работе приходится использовать точные измерительные инструменты. Примером можно назвать микрометр или штангенциркуль.

Несущая база изготавливается из металлических листов, которые соединяются между собой при применении технологии сварки. Подобная база создается в зависимости от особенностей будущей конструкции.

Колесо должно иметь на рабочей поверхности зубья, за счет которых обеспечивается зацепление. Этот элемент соединен с валом зачастую при помощи шпонки, которая характеризуется высокой надежностью. Колесо изготовить самостоятельно достаточно сложно, так как поверхностный слой должен характеризоваться высокой надежностью и прочностью. Чаще всего храповое колесо снимается с других механизмов или заказывается у мастера, который предоставляет соответствующие услуги.

Вал крепится посредством сварки. Подобный тип соединения характеризуется повышенной прочностью и длительным эксплуатационным сроком. Нужно уделять довольно много внимания качеству сварочного шва, так как даже незначительные дефекты могут стать причиной возникновения существенных проблем. Собачка изготавливается при применении пружины и ходового элемента. Пружину можно снять с других механизмов, ходовая деталь отвечает за смещение собачки относительно зуба.

Рекомендуется уделять внимание сплавам с повышенной прочностью и износостойкостью. В большинстве случаев уделяется внимание варианту исполнения, который прошел закалку для повышения твердости поверхностного слоя.

Больше всего проблем возникает в случае подгонки основных элементов друг к другу

Только в этом случае устройство будет работать правильно. Именно поэтому при работе приходится использовать точные измерительные инструменты. Примером можно назвать микрометр или штангенциркуль.

Несущая база изготавливается из металлических листов, которые соединяются между собой при применении технологии сварки. Подобная база создается в зависимости от особенностей будущей конструкции.

Колесо должно иметь на рабочей поверхности зубья, за счет которых обеспечивается зацепление. Этот элемент соединен с валом зачастую при помощи шпонки, которая характеризуется высокой надежностью. Колесо изготовить самостоятельно достаточно сложно, так как поверхностный слой должен характеризоваться высокой надежностью и прочностью. Чаще всего храповое колесо снимается с других механизмов или заказывается у мастера, который предоставляет соответствующие услуги.

Вал крепится посредством сварки. Подобный тип соединения характеризуется повышенной прочностью и длительным эксплуатационным сроком. Нужно уделять довольно много внимания качеству сварочного шва, так как даже незначительные дефекты могут стать причиной возникновения существенных проблем. Собачка изготавливается при применении пружины и ходового элемента. Пружину можно снять с других механизмов, ходовая деталь отвечает за смещение собачки относительно зуба.

В целом можно сказать, что процесс изготовления рассматриваемой конструкции характеризуется довольно большим количеством сложностей. Только при наличии требующихся навыков и инструментов можно достигнуть поставленных задач. Храповой механизм чертеж можно скачать в интернете. При применении правильно разработанного проекта может быть уверенным в том, что все детали идеально подойдут друг к другу.

Механизм – мальтийский крест

| Схема механизма мальтийского креста с внешним зацеплением. |

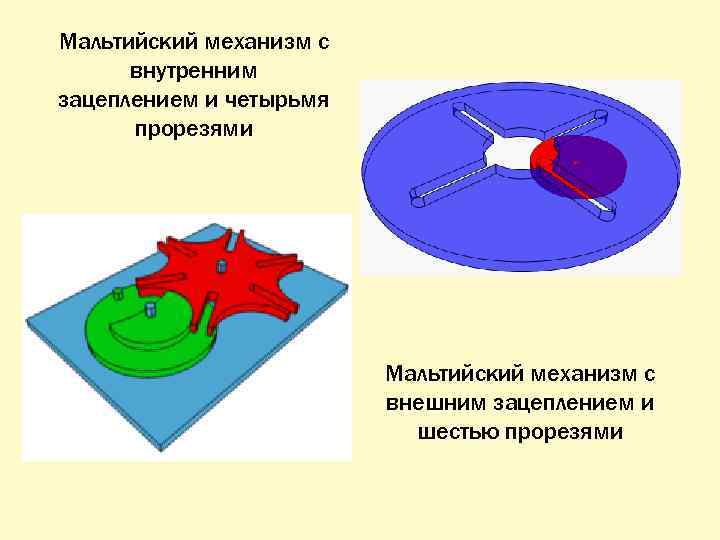

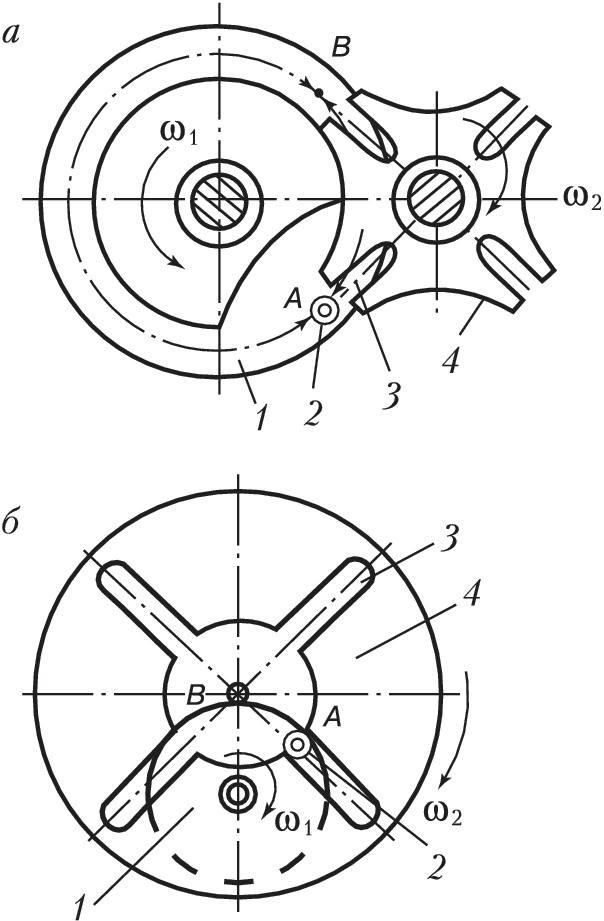

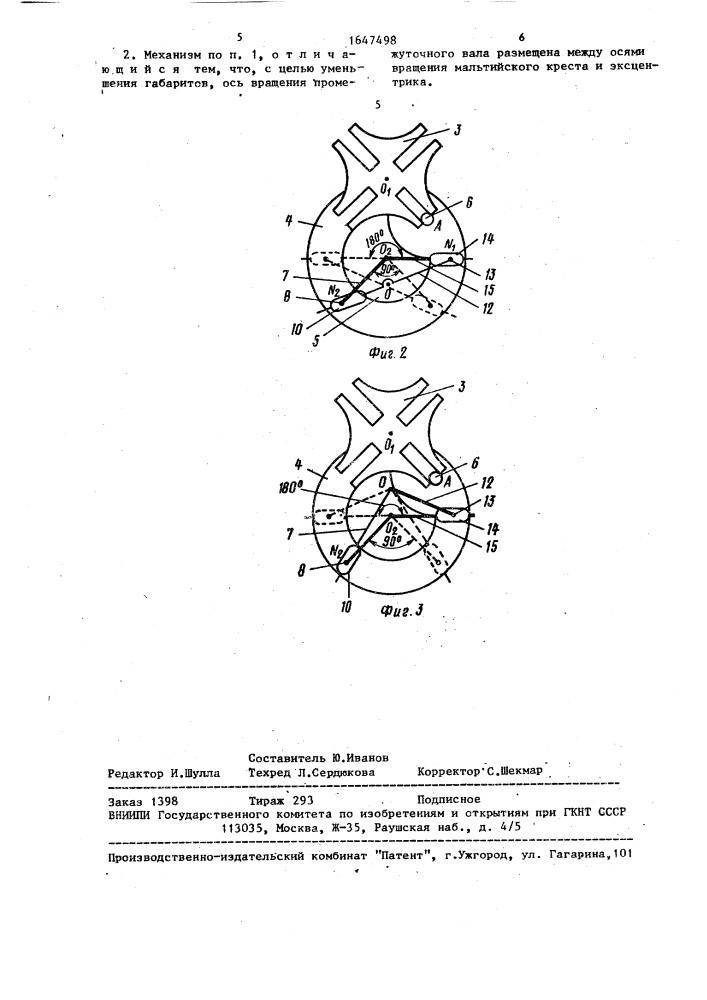

Механизмы мальтийских крестов выполняются как с внешним, так и с внутренним зацеплениями.

Механизмы мальтийских крестов по своим разновидностям делятся на механизмы с внешним ( рис. IX.

| Схема механизма мальтийского креста с ьнешним зацеплением. |

Механизмы мальтийских крестов выполняются как с внешним, так и с внутренним зацеплениями.

Механизм мальтийского креста применяется чаще всего в автоматах для периодического поворота шпиндельного блока револьверной головки, в станках с периодическим вращением стола и пр.

| Схема звездчатого механизма с различными периодами движения.| Схема механизма мальтийского креста с внешним зацеплением. |

Механизмы мальтийских крестов выполняются как с внешним, так и с внутренним зацеплениями.

Механизм мальтийского креста ( рис. 290, и) служит для преобразования непрерывного вращательного движения водила / в прерывистые повороты мальтийского креста 2 на определенный угол. Ведущий вал / несет на себе водило 1, палец 5 которого описывает окружность радиуса R. Палец 3 входит в паз мальтийского креста 2 и поворачивает его до тех пор, пока палец не выйдет из паза.

Механизмы мальтийских крестов являются кулисными механизмами периодического действия. Эти механизмы в машинах-автоматах используются в основном в качестве приводных механизмов внутримашинных транспортеров периодического действия.

Механизм мальтийского креста поворота револьверной головки позволяет посредством установки второго ролика производить поворот револьверной головки через позицию, что сокращает расход времени на холостые ходы при изготовлении простых деталей, требующих для своей обработки не более трех комплектов режущих инструментов, которые в этом случае устанавливаются в револьверной головке через гнездо.

Механизм мальтийского креста поворота револьверной головки позволяет посредством установки второго ролика производить поворот револьверной головки через позицию, что сокращает расход времени на холостые ходы при изготовлении простых деталей, требующих для своей обработки не более трех комплектов режущих инструментов, которые в этом случае устанавливаются в револьверной головке через гнездо.

С помощью механизма мальтийского креста, который позволяет сделать барабану только 4 оборота, выбирают этот прямолинейный участок. Повернув барабан примерно на 1 оборот, устанавливают палец в начальное положение. Через 4 оборота палец упирается в выступ звездочки, и происходит остановка механизма часов; таким образом это устройство как бы отрезает концы характеристики. Палец крепят на квадрате вала. При ремонте необходимо убедиться, что он не трется своей поверхностью о крышку барабана с одной стороны и о выточку платины – с другой.

Для увеличения производительности механизма мальтийского креста вместо одного водила устанавливают несколько, которые могут монтироваться симметрично и несимметрично. В обоих случаях угол между двумя соседними водилами должен быть больше рабочего угла фр, так как палец водила должен заходить в паз при остановленной шайбе.

| Механизм мальтийского креста. |

Основные преимущества

Основное преимущество использования кулачкового механизма заключается в том, что он помогает осуществить перемещение ведомых звеньев. Если рассмотреть конструкцию самого механизма, то можно увидеть, что она является очень простой. Несмотря на простоту, механизм работает равномерно и очень точно. Если использовать другие устройства, то они не дадут такой точный результат, как кулачковый механизм. Благодаря этому такие механизмы нашли широкое применение во многих технических устройствах нашего времени.

Сами по себе кулачковые механизмы имеют небольшой компактный размер, что не мешает им выполнять свою полезную работу очень качественно и точно. Применяются кулачковые механизмы в той разновидности техники, в которой требуется добиться максимальной точности функционирования всех ее деталей и автоматизма.

Если говорить о недостатках кулачковых механизмов, то их количество крайне мало. Основная сложность использования механизма заключается в точном расчете и изготовлении профиля поверхности каждого звена. Если допустить хоть незначительную погрешность, то устройство не будет работать должным образом. Именно поэтому изготовление кулачковых механизмов представляет собой очень сложный и кропотливый процесс.