Что такое кинематика?

Любой станок, оснащенный блоками ЧПУ, обладает рабочими органами, которым с помощью управляющих программ сообщаются определенные движения, зависящие от характера выполняемых работ. В ходе эксплуатации устройств используются стандартные кинематические схемы.

Кинематическая схема станка с компьютерным управлением состоит из нескольких кинематических цепей, каждая из которых включает в себя кинематические пары и звенья.

Термин кинематическое звено определяет деталь станка (или в некоторых случаях группа деталей, которые жестко соединены между собой), связанная с другими узлами устройства. Кинематическими звеньями принято считать:

- зубчатые колеса станка;

- ходовые винты;

- шкивы и др.

Несмотря на огромное число разнообразных станков и многообразие конструкций, движения рабочих органов в них во многом похожи. Это облегчает процесс изучения таких устройств и делает возможным создание единой для всех методики настройки.

Кинематическая настройка станка – установка и определение кинематических связей между его отдельными узлами для получения заданного относительного движения детали, подвергаемой обработке, и непосредственно режущего инструмента.

Движения в станках с ЧПУ делятся на два типа:

- основные;

- вспомогательные.

Так и кинематические типы, предназначенные для реализации этих движений, носят название основных и вспомогательных.

К основным относят движения резания и подачи. Главное движение может быть вращательного типа или возвратно-поступательным. Движение подачи также бывает, в зависимости от цели, прямолинейным или вращательным.

Кинематическая цепь главного движения обеспечивает заданную скорость резания (V), которая измеряется в м/мин.

Скорость подачи обозначается буквой S и может измеряться в миллиметрах:

- на 1 зуб (для многозубых инструментов);

- на 1 оборот детали;

- в минуту в случае минутной подачи;

- на 1 двойной ход.

Под вспомогательными движениями понимаются те, которые не участвуют в процессе резания и формовки деталей, но требуются для того, чтобы беспрепятственно устанавливать и снимать обрабатываемые детали, подводить и отводить рабочие инструменты, автоматизировать систему управления устройством, контролировать размеры и качество воздействия на поверхность.

В некоторых станках с ЧПУ отдельно выделяются также специальные движения, которые присущи только одному типу станков. Например, в процессе производства зубчатых колес по технологии обката в кинематическую схему добавляются движения деления и обката, обеспечивающие образование необходимого зубчатого венца у обрабатываемой заготовки.

ПРИЛОЖЕНИЕ. Буквенные коды наиболее распространенных групп элементов; Рекомендуемая форма перечня элементов; Примерный перечень основных характеристик и параметров кинематических элементов;

ПРИЛОЖЕНИЕ

Таблица 1

Буквенные коды наиболее распространенных групп элементов

Буквенный код | Группа элементов механизмов | Примеры элементов |

А | Механизм (общее обозначение) | |

В | Валы | |

С | Элементы кулачковых механизмов | Кулачок |

Толкатель | ||

Е | Разные элементы | |

Н | Элементы механизмов с гибкими звеньями | Ремень |

Цепь | ||

К | Элементы рычажных механизмов | Коромысло |

Кривошип | ||

Кулиса | ||

Шатун | ||

М | Источник движения | Двигатель |

Р | Элементы мальтийских и храповых механизмов | |

Т | Элементы зубчатых и фрикционных механизмов | Зубчатое колесо |

Зубчатая рейка | ||

Зубчатый сектор | ||

Червяк | ||

Х | Муфты, тормоза | |

У |

Таблица 2

Рекомендуемая форма перечня элементов

Зона | Позиц. обозначение | Наименование | Количество | Примечание |

Таблица 3

Примерный перечень основных характеристик и параметров кинематических элементов

Наименование | Данные, указываемые на схеме |

1. Источник движения (двигатель) | Наименование, тип, характеристика |

2. Механизм, кинематическая группа | Характеристика основных исполнительных движений, диапазон регулирования и т.д. |

Передаточные отношения основных элементов. | |

Размеры, определяющие пределы перемещений: длину перемещения или угол поворота исполнительного органа. | |

Направление вращения или перемещения элементов, от которых зависит получение заданных исполнительных движений и их согласованность. | |

Допускается помещать надписи с указанием режимов работы изделия или механизма, которым соответствуют указанные направления движения. | |

Примечание. Для групп и механизмов, показанных на схеме условно, без внутренних связей, указывают передаточные отношения и характеристики основных движений | |

3. Отсчетное устройство | Предел измерения или цена деления |

4. Кинематические звенья: | |

а) шкивы ременной передачи | Диаметр (для сменных шкивов – отношение диаметров ведущих шкивов к диаметрам ведомых шкивов) |

б) зубчатое колесо | Число зубьев (для зубчатых секторов – число зубьев на полной окружности и фактическое число зубьев), модуль, для косозубых колес – направление и угол наклона зубьев |

в) зубчатая рейка | Модуль, для косозубых реек – направление и угол наклона зубьев |

г) червяк | Модуль осевой, число заходов, тип червяка (если он не архимедов), направление витка и диаметр червяка |

д) ходовой винт | Ход винтовой линии, число заходов, надпись “лев.” – для левых резьб |

е) звездочка цепной передачи | Число зубьев, шаг цепи |

ж) кулачок | Параметры кривых, определяющих скорость и пределы перемещения поводка (толкателя) |

Что такое схема кинематическая? Основные понятия

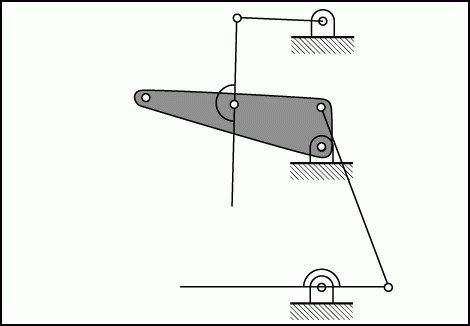

Если коротко ответить на этот вопрос, то кинематическая схема — это некий рисунок или документ, если так можно выразиться, на котором изображены все механические звенья с указанием размеров. Очень часто звенья схемы называют кинематическими парами. Если дать определение научным языком, то это сопряженные твердые элементы в количестве 2 штук, которые благодаря условиям связи ограничивают движение друг друга.

Наличие размеров необходимо для проведения кинематического анализа, который изучает основы движения механизмов, их траектории и скорости. Решить задачи кинематики можно как графически, так и экспериментально.

В общем, о кинематической схеме мы говорим тогда, когда анализируем тип механизма. Им называют некую систему тел, которая преобразует движение одних для требуемого движения других. В состав любого механического элемента входят звенья — несколько твердых частиц, жестко соединенных между собой. Звено, которое считают неподвижным, называют стойкой.

Элементом кинематической пары или звена называют систему поверхностей и линий, по которой одно звено соприкасается с другим. Эту точку еще именуют узлом сопряжения.

Принципиальная кинематическая схема — Википедия. Что такое Принципиальная кинематическая схема

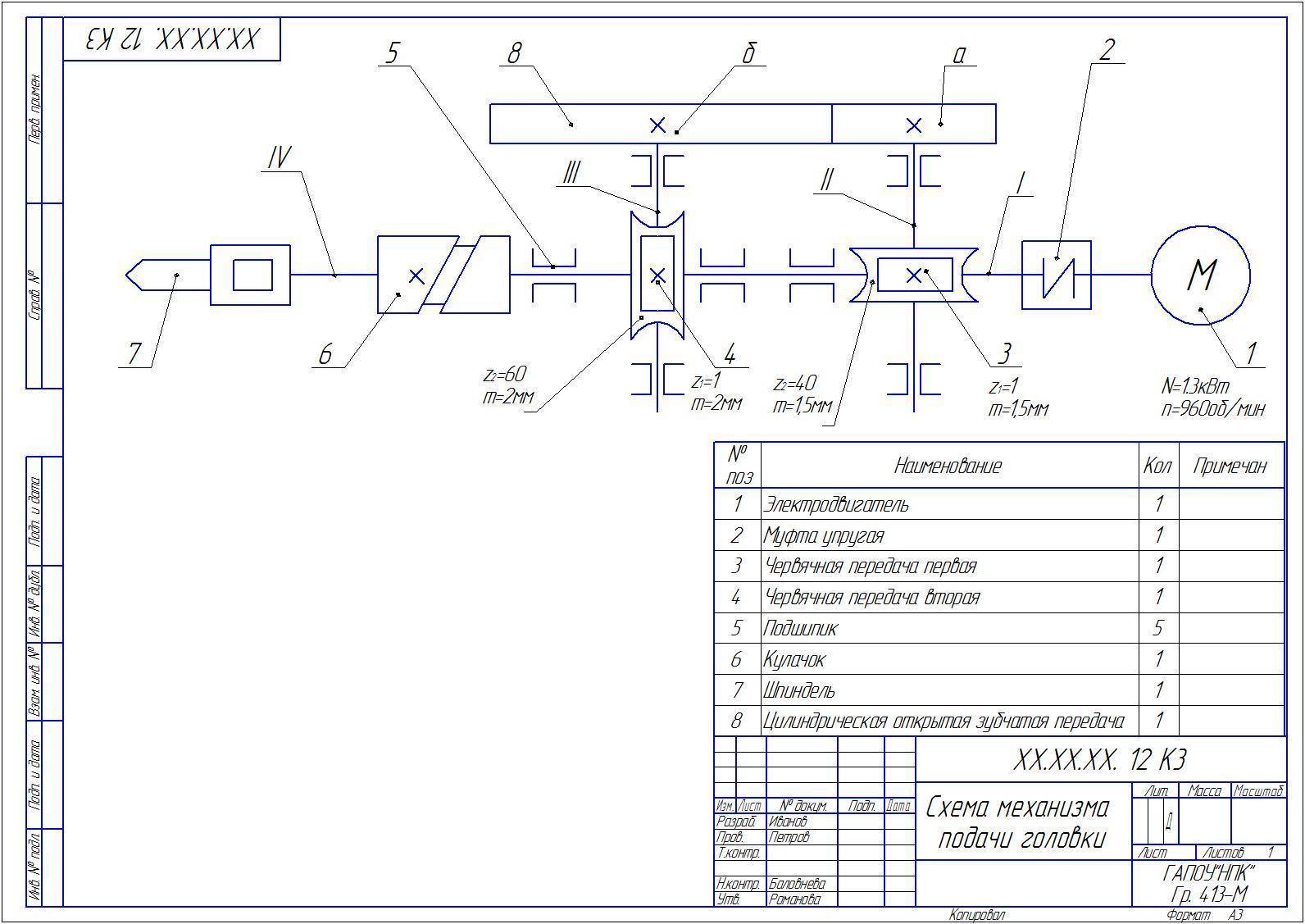

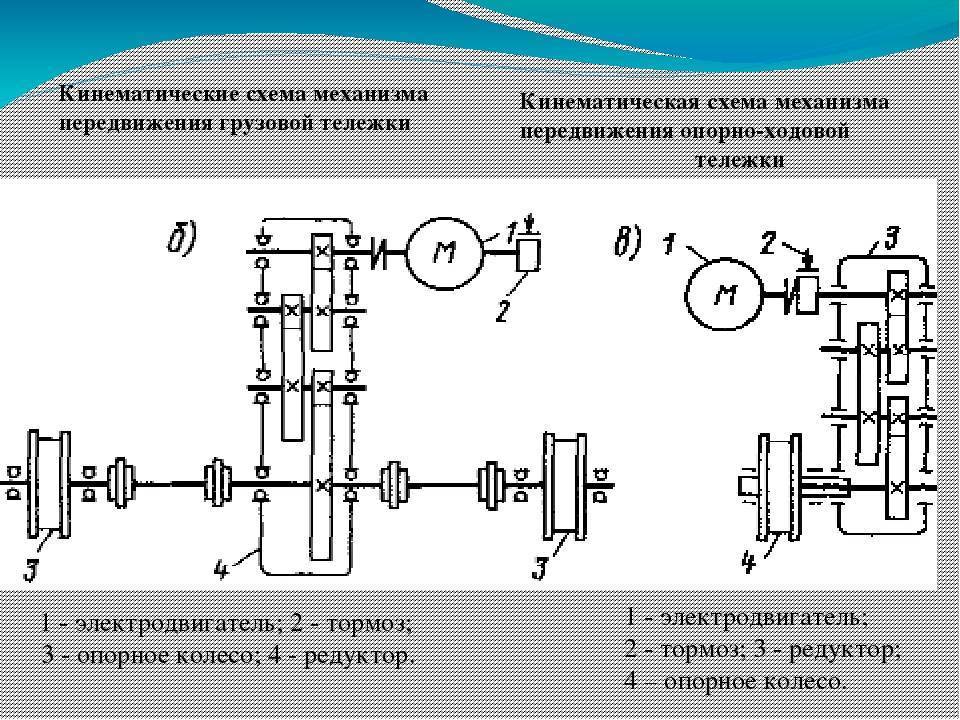

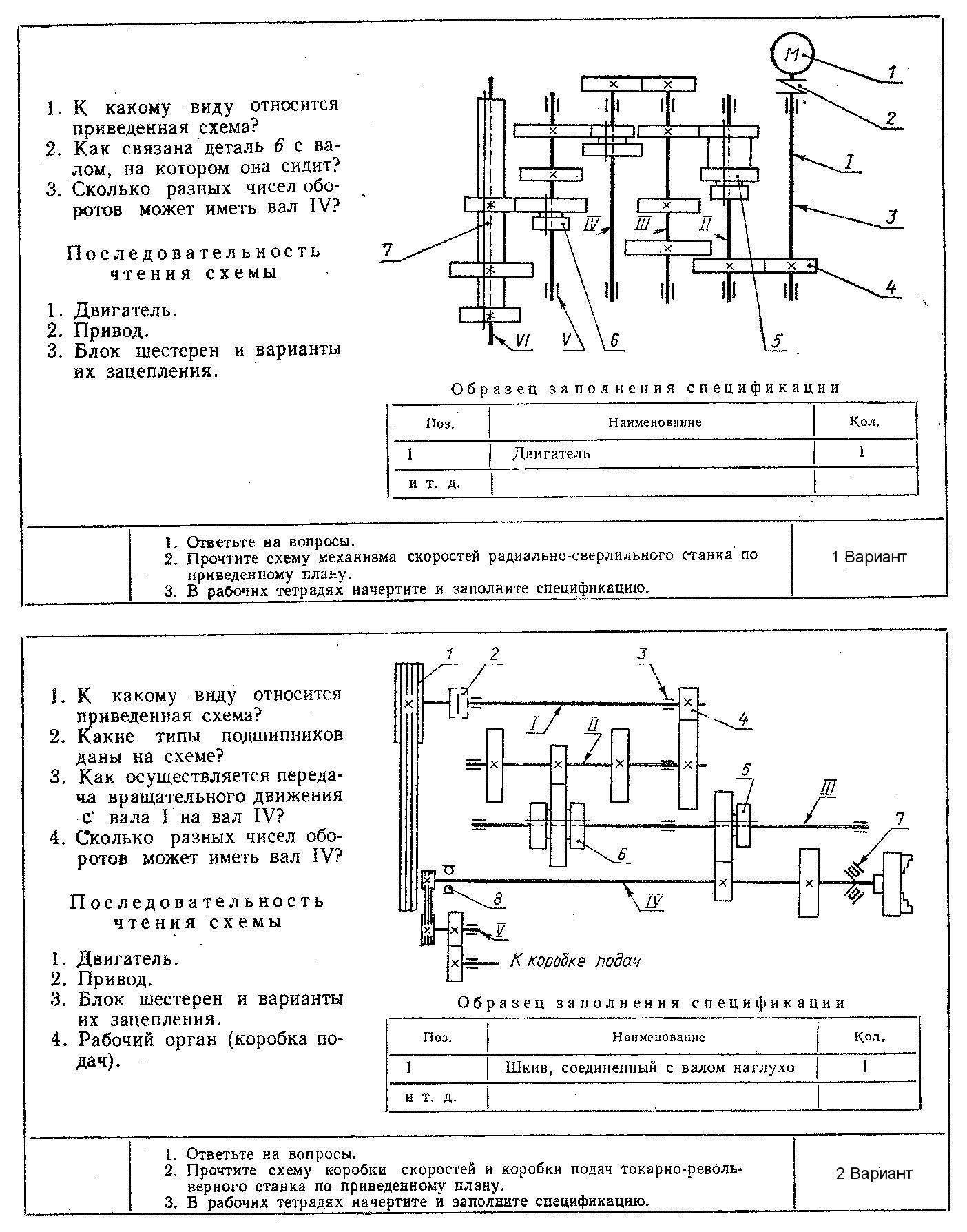

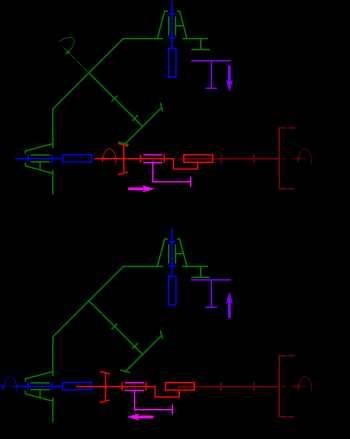

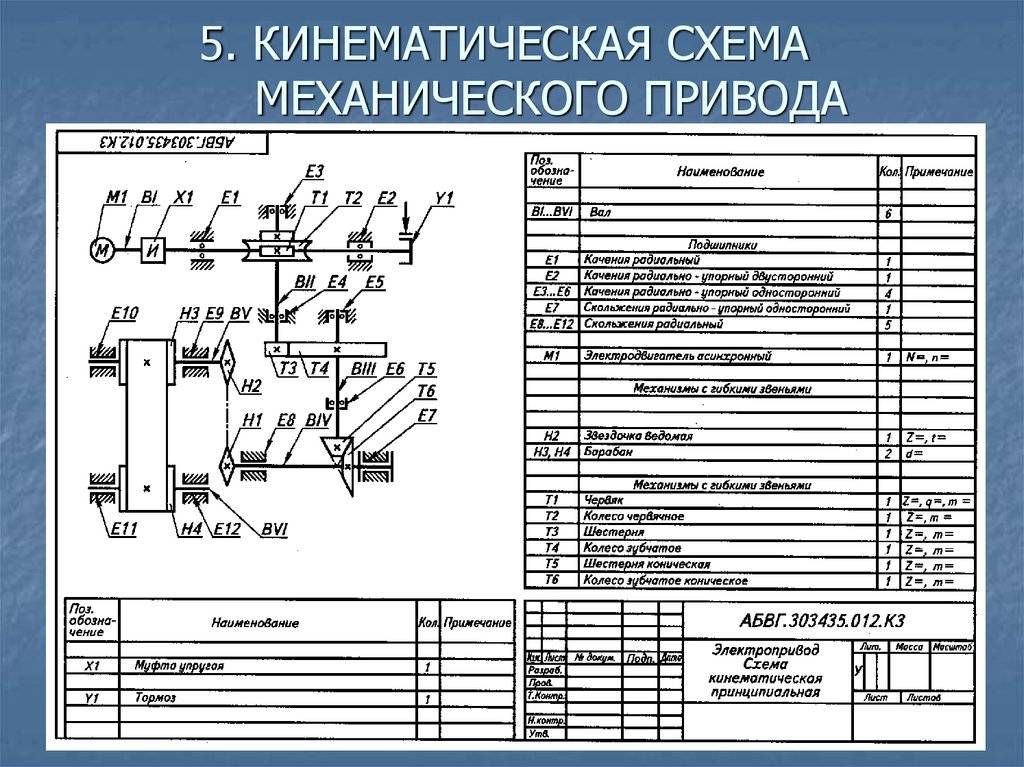

Принципиальная кинематическая схема — это такая схема, на которой показана последовательность передачи движения от двигателя через передаточный механизм к рабочим органам машины (например, шпинделю станка, режущему инструменту, ведущим колёсам автомобиля и др.) и их взаимосвязь.

На кинематических схемах изображают только те элементы машины или механизма, которые принимают участие в передаче движения (зубчатые колёса, ходовые винты, валы, шкивы, муфты и др.) без соблюдения размеров и пропорций.

Нормативные документы

Стандарты, регламентирующие условные обозначения и выполнение кинематических схем:

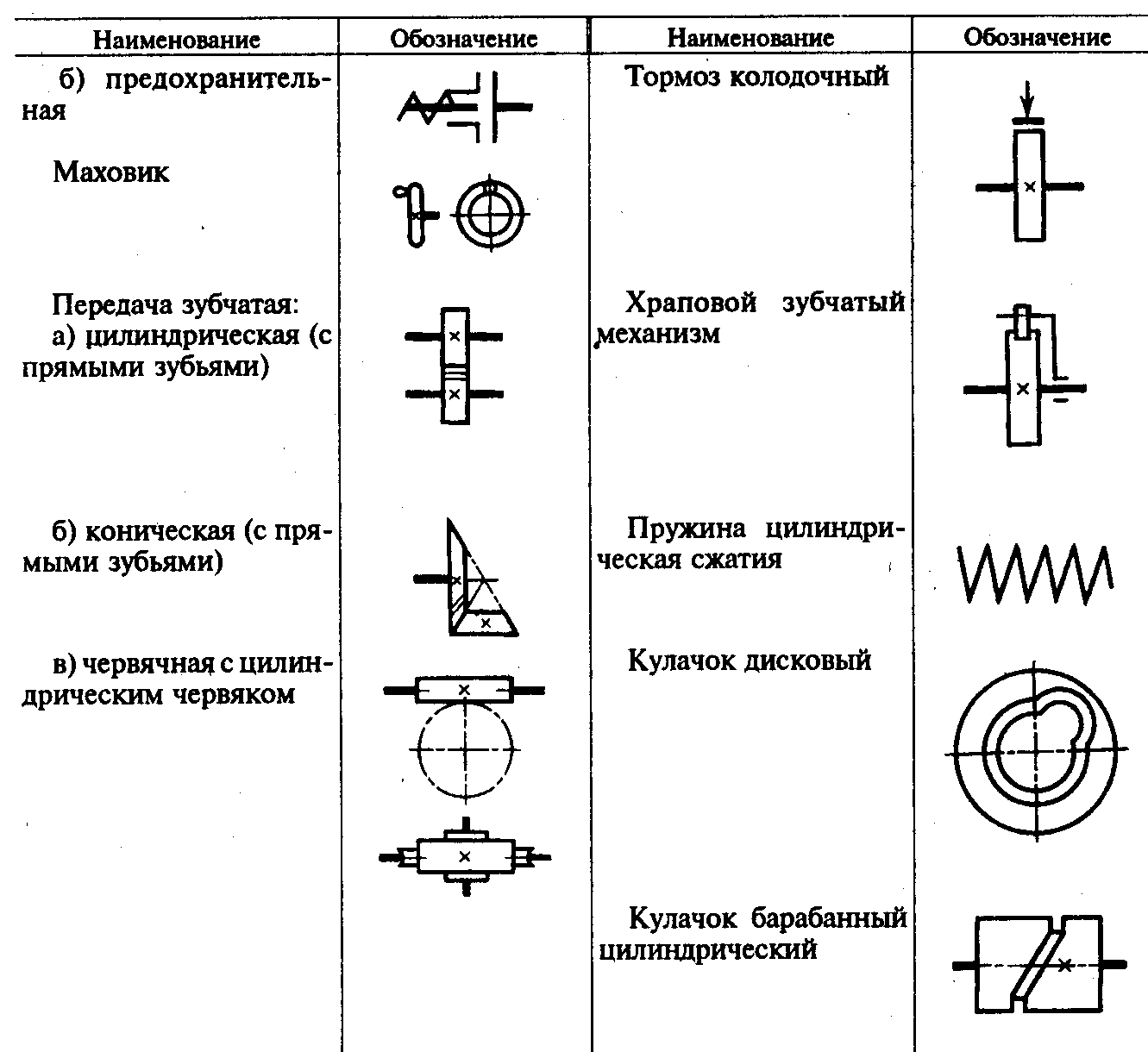

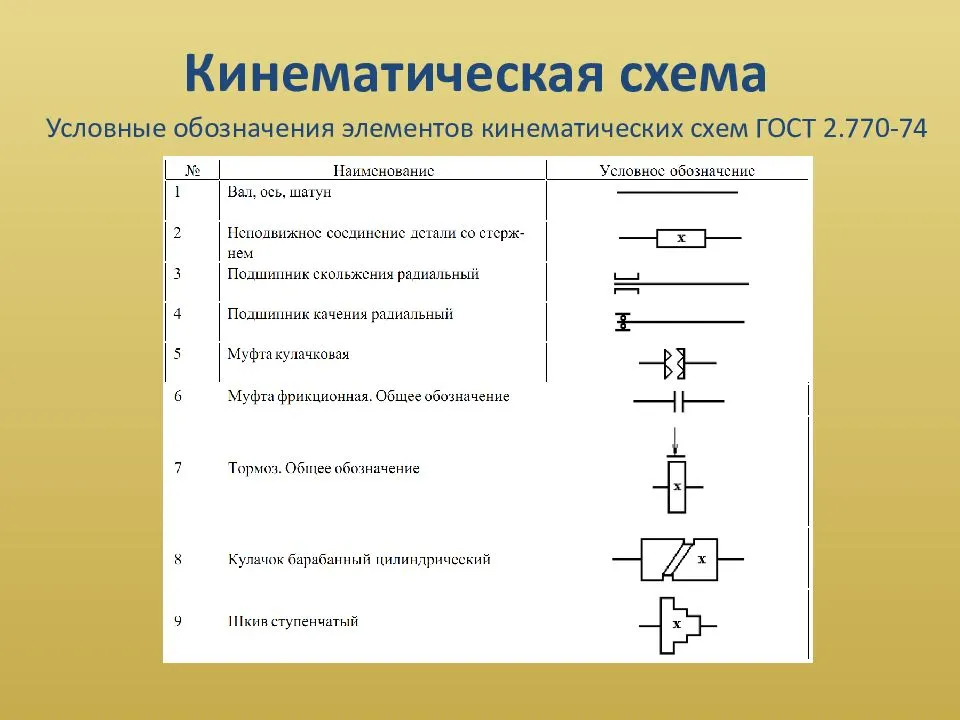

- ГОСТ 2.770-68 (2000) ЕСКД. Обозначения условные графические на схемах. Элементы кинематики.

- ГОСТ 2.703-2011. ЕСКД. Правила выполнения кинематических схем.

- ISO 3952 Kinematic diagrams — Graphical symbols.

Правила выполнения кинематических схем

Корпусные части составляющей единицы (машины или механизма) не показывают совсем или наносят их контур сплошными тонкими линиями. Пространственные кинематические механизмы изображают обычно в виде развёрнутых схем в ортогональных проекциях. Их получают путём размещения всех осей в одной плоскости. Такие схемы позволяют прояснить последовательность передачи движения, но не показывают действительного расположения деталей механизма. Кинематические схемы допускается выполнять в аксонометрии.

Все детали (звенья) на кинематических схемах изображают условно в виде графических символов (ГОСТ 2.770-68 (2000)), которые лишь раскрывают принцип их работы. Соединения смежных звеньев, которое допускает их относительное движение, называют кинематической парой. Наиболее распространённые кинематические пары: шарнир, ползун и направляющая, винт и гайка, шаровой шарнир. Допускается использовать нестандартные условные графические обозначения, но с соответствующими пояснениями на схеме. На кинематической схеме разрешается изображать отдельные элементы схем других видов, которые непосредственно влияют на их работу (например, электрические или гидравлические).

Кроме условных графических обозначений, на кинематических схемах дают указания в виде надписей, поясняющих изображённый элемент. Например, указывают тип и характеристику двигателя, диаметры шкивов, модуль и число зубьев зубчатых колёс и др. Взаимное расположение звеньев на кинематической схеме должно соответствовать начальному, среднему или рабочему положению исполнительных органов механизма или машины. Если звено при работе изделия меняет своё положение, то на схеме допускается указывать его крайние положения тонкими штрихпунктирными линиями. На кинематической схеме звеньям присваивают номера в порядке передачи движения, начиная от двигателя. Валы номеруют римскими цифрами, остальные элементы — арабскими. Порядковый номер элемента проставляют на полочке выносной линии. Под полочкой указывают основные характеристики и параметры кинематического звена.

На кинематических схемах валы, оси, стержни изображают сплошными основными линиями; зубчатые колёса, червяки, звёздочки, шкивы, кулачки — сплошными тонкими линиями.

Чтение кинематических схем

Читать кинематическую схему начинают от двигателя, как источника движения всех подвижных деталей механизма. Определяя последовательно по условным обозначениям каждый элемент кинематической цепи, устанавливают его назначение и характер передачи движения.

Как работает станок с ЧПУ?

Рассмотрим то, как осуществляется программирование станков с ЧПУ, в частности по такому же алгоритму осуществляется программирование станков с ЧПУ со стойкой FANUC:

Создание программы:

- Всё начинается с детали. Технологи исходя из требований к детали и её формы выбирают нужный станок для её изготовления. Вообще станков может быть несколько. Но в нашем примере мы принимаем то, что деталь делается только на фрезерном станке с ЧПУ. Технолог так же разрабатывает рекомендации по тому, как обрабатывать деталь – на каких режимах резания и каким инструментом.

- Затем определяется нулевая точка детали. От этого будет зависеть – как наладчик будет привязывать инструмент к заготовке и от какой точки будет писаться программа.

- Затем подбирают подходящую заготовку с необходимыми припусками на обработку и закрепление. Заготовки должны быть достаточно одинаковые, иначе программа будет выполнятся дольше, в связи с необходимостью обрабатывать большие припуски отдельных заготовок.

- Программист пишет программу для станка с ЧПУ. Наладчик записывает программу в память станка с ЧПУ.

Наладчик становит необходимый инструмент и привязывает его координаты. Заготовку закрепляют на станке, и наладчик выставляет нуль заготовки, согласно программе Наладчик запускает программу в покадровом режиме, на минимальной ускоренной подаче

Особое внимание уделяется местам программы, где используется ускоренный ход и смена инструмента. Нужно следить за тем, чтобы стружка хорошо удалялась из места резания, система подачи СОЖ была настроена правильно. После отработки программы измеряются геометрические параметры деталей

После отработки программы измеряются геометрические параметры деталей

В случае отклонения от требуемых параметров необходимо ввести корректировки в коррекцию инструмента или текст программы. После того, как получилось добиться правильных геометрических параметров можно изготавливать детали в автоматическом режиме. Это уже делает оператор. При запущенной автоматической обработке оператору необходимо постоянно следить за работой станка. Всегда есть вероятность поломки инструмента и скопления стружки.

ПРИЛОЖЕНИЕ. Буквенные коды наиболее распространенных групп элементов; Рекомендуемая форма перечня элементов; Примерный перечень основных характеристик и параметров кинематических элементов;

ПРИЛОЖЕНИЕ

Таблица 1

Буквенные коды наиболее распространенных групп элементов

Буквенный код | Группа элементов механизмов | Примеры элементов |

А | Механизм (общее обозначение) | |

В | Валы | |

С | Элементы кулачковых механизмов | Кулачок |

Толкатель | ||

Е | Разные элементы | |

Н | Элементы механизмов с гибкими звеньями | Ремень |

Цепь | ||

К | Элементы рычажных механизмов | Коромысло |

Кривошип | ||

Кулиса | ||

Шатун | ||

М | Источник движения | Двигатель |

Р | Элементы мальтийских и храповых механизмов | |

Т | Элементы зубчатых и фрикционных механизмов | Зубчатое колесо |

Зубчатая рейка | ||

Зубчатый сектор | ||

Червяк | ||

Х | Муфты, тормоза | |

У |

Таблица 2

Рекомендуемая форма перечня элементов

Зона | Позиц. обозначение | Наименование | Количество | Примечание |

Таблица 3

Примерный перечень основных характеристик и параметров кинематических элементов

Наименование | Данные, указываемые на схеме |

1. Источник движения (двигатель) | Наименование, тип, характеристика |

2. Механизм, кинематическая группа | Характеристика основных исполнительных движений, диапазон регулирования и т.д. |

Передаточные отношения основных элементов. | |

Размеры, определяющие пределы перемещений: длину перемещения или угол поворота исполнительного органа. | |

Направление вращения или перемещения элементов, от которых зависит получение заданных исполнительных движений и их согласованность. | |

Допускается помещать надписи с указанием режимов работы изделия или механизма, которым соответствуют указанные направления движения. | |

Примечание. Для групп и механизмов, показанных на схеме условно, без внутренних связей, указывают передаточные отношения и характеристики основных движений | |

3. Отсчетное устройство | Предел измерения или цена деления |

4. Кинематические звенья: | |

а) шкивы ременной передачи | Диаметр (для сменных шкивов – отношение диаметров ведущих шкивов к диаметрам ведомых шкивов) |

б) зубчатое колесо | Число зубьев (для зубчатых секторов – число зубьев на полной окружности и фактическое число зубьев), модуль, для косозубых колес – направление и угол наклона зубьев |

в) зубчатая рейка | Модуль, для косозубых реек – направление и угол наклона зубьев |

г) червяк | Модуль осевой, число заходов, тип червяка (если он не архимедов), направление витка и диаметр червяка |

д) ходовой винт | Ход винтовой линии, число заходов, надпись “лев.” – для левых резьб |

е) звездочка цепной передачи | Число зубьев, шаг цепи |

ж) кулачок | Параметры кривых, определяющих скорость и пределы перемещения поводка (толкателя) |

Пример выполнения кинематической схемы

РОССТАНДАРТ ФA по техническому регулированию и метрологии НОВЫЕ НАЦИОНАЛЬНЫЕ СТАНДАРТЫ: www.protect.gost.ruФГУП СТАНДАРТИНФОРМ предоставление информации из БД “Продукция России” : www.gostinfo.ruФА ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ система “Опасные товары” : www.sinatra-gost.ru

Классификация

Кроме перечисленного распределения, есть еще множество факторов, по которым происходит разделение всех устройств на модели и категории. Рассмотрим их подробнее.

По размещению шпинделя

Фактически это предопределяет расположение заготовки. Есть вертикальные и горизонтальные токарные станки с ЧПУ. Первые встречаются реже, но они удобны тем, что занимают мало места. Однако для их установки потребуется достаточно крепкое бетонное основание.

Если деталь крепится с двух сторон в позиции по горизонтали, то сама станина, как и рабочая зона, занимает больше места. Это более классическая и привычная форма, поскольку обычные, без пульта управления имели именно такое расположение.

По расположению направляющих

Это важный узел, по которому передвигаются ползунки с инструментами. Они могут двигаться в нескольких направлениях:

- по горизонтали;

- по вертикали;

- по наклонной линии.

По организации инструментальной системы

Существует два вида:

- Сменные магазины с инструментами. Иногда в одном может находиться до 300 разновидностей лезвий.

- Револьверные шпиндельные головки. Кассетный резцедержатель вмещает до 12 резцов.

По виду выполняемых работ

Все машины различаются по технологическим группам. Токарная обработка на станках с ЧПУ имеет 1-й номер. В то время как фрезерная, например, – 6-й.

Количество функций может быть разным. Чем больше возможностей у оборудования, тем оно универсальнее. Многозадачность может быть выражена возможностью делать глухие и сквозные отверстия, а также наносить внутреннюю и внешнюю резьбу.

Воспринимающая часть электромеханических устройств (ГОСТ 2.756-76)

| Наименование | Обозн. | Наименование | Обозн. |

| Катушкаэлектромеханического устройства | Катушкаэлектромеханического устройства, имеющего механическуюблокировку | ||

| Воспринимающая часть электротеплового реле | Катушкаэлектромеханического устройства, работающего с ускорением при срабатывании | ||

| Катушка поляризованного электромеханического устройстваПримечание . Допускается применять следующее обозначение | Катушкаэлектромеханического устройства, работающего с ускорением при срабатывании и отпускании | ||

| Катушкаэлектромеханического устройства, работающего с замедлением при срабатывании | |||

| Обмотка максимального тока | Катушкаэлектромеханического устройства, работающего с замедлением при отпускании | ||

| Обмотка минимального напряжения | Катушкаэлектромеханического устройства, работающего с замедлением при срабатывании и отпускании |

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно! На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

Правила выполнения схем

Существует несколько основных законов составления кинематических чертежей:

- Документ может быть выполнен как на бумаге, так и на электронном носителе. Рекомендуется составлять конструкторские схемы на одном листе с возможностью деления его на необходимые форматы при печати.

- В случае использования сложных схем допускается применение мультимедийных средств, то есть можно показать движение в динамике наглядным образом.

Кинематические чертежи подразделяют на три вида: принципиальные, структурные и функциональные. Правила их составления также отличаются друг от друга.

Что касается принципиальных схем, то на рисунке обязательно должны быть нанесены все виды связей между элементами. Документ предоставляют в виде развертки. Принципиальная кинематическая схема, обозначения которой разработчик указывает на полях, должна изображаться в контуре изделия в аксонометрической проекции. Более подробные правила по их составлению можно узнать по ГОСТ 2.303 и 2.701.

Главное отличие структурных схем от принципиальных заключается в том, что на первых изображаются функциональные части изделия и отношения между ними. Как правило, их представляют в виде графических изображений или аналитической записи.

Функциональные схемы иллюстрируют взаимосвязи между частями элементов, которые изображаются простыми геометрическими фигурами.

Цилиндрические одноступенчатые редукторы.

Оси валов таких редукторов могут быть расположены в плоскости, параллельной основанию корпуса редуктора (рис. 1); в наклонной плоскости (рис. 2); в плоскости, перпендикулярной к основанию корпуса редуктора: быстроходный вал находится или под тихоходным (рис. 3), или над тихоходным (рис. 4). Кроме того, оси валов могут быть перпендикулярны к основанию корпуса редуктора (рис. 5).

У редуктора могут быть два быстроходных вала и один тихоходный: рис. 6 оси всех валов расположены в одной плоскости, параллельной основанию корпуса; рис. 7 — оси быстроходных валов расположены выше оси тихоходного вала.

Если редуктор имеет один быстроходный вал, два тихоходных и промежуточное зубчатое колесо (рис. 8), то тихоходные валы вращаются в разные стороны.

![§ 3. кинематика металлорежущих станков [1968 орнис н.м. - основы механической обработки металлов]](https://stankotk.ru/wp-content/uploads/d/4/e/d4e5e49f39cd41447b5515b2e7d1b83b.png)