Введение

При производстве ювелирных изделий в прошлом часто игнорировался металлургический аспект процесса их изготовления, а повышенное внимания

ремесленников было сосредоточено на эстетических и стилистических аспектах их творений. Это выражалось в эмпирическом подходе и ориентации на

минимизацию затрат при подготовке отливок, вместо сознательного подхода ко всем этим проблемам, связанным с процессом литья и их возможным

решениям. Стоит напомнить, что большая часть дефектов на самом деле связана с неправильным планированием системы питания, которую используют,

чтобы сохранить ресурсы, вместо получения бездефектных отливок.

Элементы — литниковая система

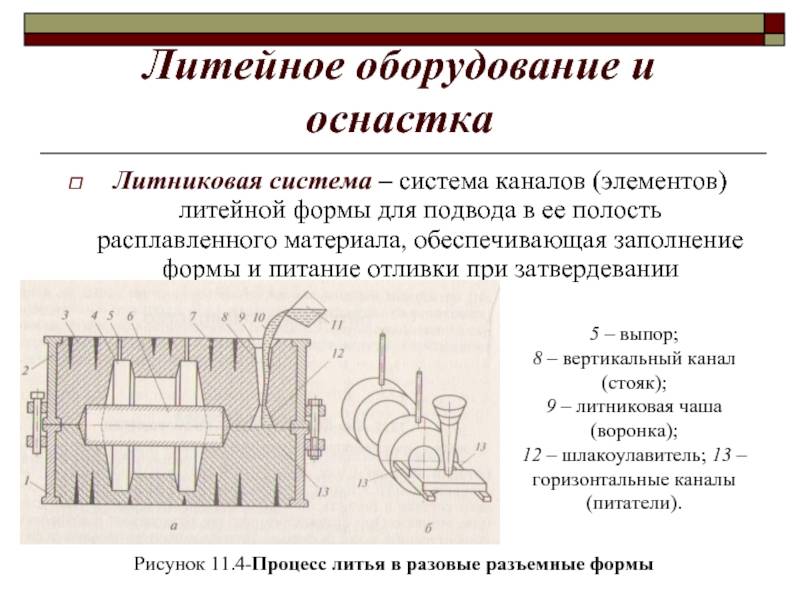

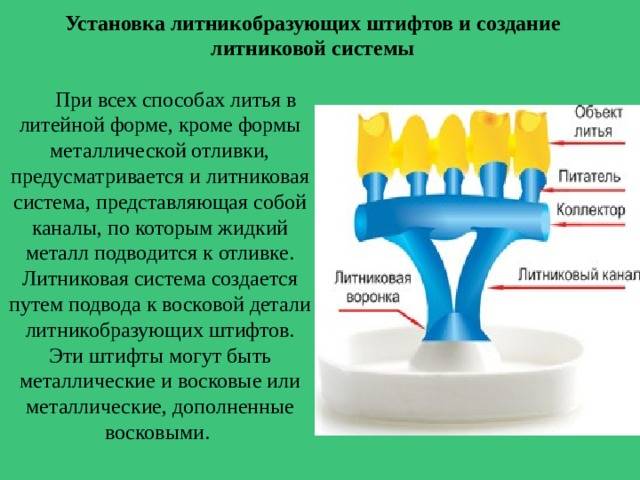

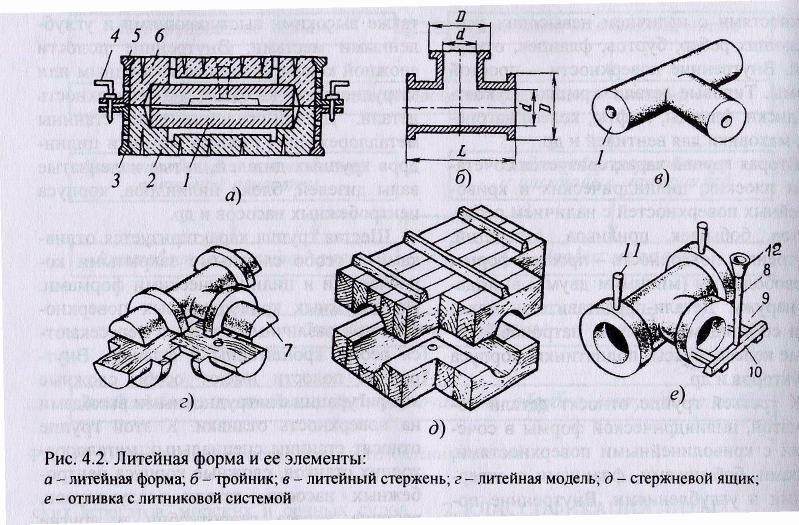

Литниковая система в общем случае ( ГОСТ 18169 — 86) представляет собой систему каналов и элементов литейной формы для подвода расплавленного металла ( расплава) в полость формы, обеспечения ее заполнения и питания при затвердевании. Элементы литниковой системы можно подразделить на подводящие и питающие. В некоторых случаях, например, при литье по выплавляемым моделям такого подразделения может и не быть.

| Схемы вентиляционных каналов в кокиле ( а, нижней ( б и вертикально-щелевой ( в. |

Расплавленный металл в полость кокиля подводят через расширяющиеся литниковые системы с нижним ( рис. 4.52, б) или вертикально-щелевым ( рис. 4.52, в) подводом металла к тонким сечениям отливки. Все элементы литниковой системы размещают в плоскости разъема кокиля.

Одновременно со стержнями, когда это необходимо, устанавливают внутренние холодильники со строгой фиксацией их относительно стенок формы и стержней. Затем проверяют все элементы литниковой системы, устанавливают литниковые сетки и бчищают от загрязнений выпоры.

| Схема удаления газов из стержней. |

Маркировка выполняется на поверхностях модели, соответствующих необрабатываемым поверхностям отливок, и на наружных поверхностях стержневых ящиков. Прибыли, выпоры, элементы литниковой системы, отъемные части также должны иметь маркировку: номер детали, порядковый номер модельного комплекта с шифром К, специальную метку, соответствующую метке на модели ( стержневом ящике) в месте их сопряжения.

После вытопки модельной массы получают тонкостенную оболочку ( рис. 69 ж), которую помещают в специальную опоку и снаружи засыпают песком ( рис. 69, з), затем прокаливают и заливают жидким металлом. После охлаждения отливку выбивают из формы, отрезают элементы литниковой системы и подвергают термической обработке и очистке.

Литники и выпоры отделяют от чугунных отливок, как правило, ударом молотка при выбивке из опок. Прибыли большого сечения от чугунных отливок, а также элементы литниковой системы литья из стали и цветных металлов удаляют при помощи дисковых и ленточных пил. Для удаления литников от стальных отливок применяют также газовую резку.

Литниковые системы служат для заполнения форм металлом, а прибыли — для питания отливок в процессе кристаллизации. Прибыль конструктивно часто связана с литниковой системой; в этом случае элементы литниковых систем могут быть разделены на подводящие и питающие.

Литье по выплавляемым моделям является прогрессивным способом точных и сложных по форме отливок. Для этого способа в специальных легко разбираемых пресс-формах изготовляют легкоплавкие модели литой детали и элементы литниковых систем.

Наиболее рациональный путь производства модельной оснастки — создание специализированных предприятий и цехов. Такая специализация в сочетании с типизацией производственных процессов и созданием нормалей дает возможность в массовом количестве готовить деревянные щиты, коробки стержневых ящиков, элементы литниковой системы, модельные метизы и более эффективно использовать специальное высокопроизводительное оборудование и приспособления.

Литники и выпоры от чугунных отливок отбивают ударом молотка или кувалды. Более массивные прибыли крупных чугунных отливок, а также отливок из легированных сталей отрезают на дисковых пилах, токарных и других станках в зависимости от конструкции отливок. Обрезку литников и прибылей от отливок из углеродистой стали производят огневой резкой. Литники от мелкого стального, бронзового и латунного литья откусывают на приводных пресс-кусачках. Элементы литниковых систем от алюминиевых и других вязких сплавов цветных металлов обрезают ленточными пилами. При огневой и механической обрезке прибылей и литников предварительно очищают места резки от формовочной и стержневой смеси, если отливки не подвергались до этого гидравлической очистке.

| Схемы вентиляционных каналов ( а, нижней ( б и вертикально-щелевой ( в литниковых систем. |

Для изготовления отливок из алюминиевых сплавов применяют кокили с вертикальным разъемом. Получение плотных отливок обеспечивается направленным затвердеванием установкой массивных прибылей, применением малотеплопроводных красок для окраски прибылей. Для снижения усадочных напряжений в отливках кокили перед заливкой подогревают до температуры 250 — 350 С, а при очень сложной конфигурации отливок — до 400 — 500 С. Расплавленный металл в полость кокиля подводят через расширяющиеся литниковые системы с нижним ( рис. 4.48, б) или вертикально-щелевым ( рис. 4.48, в) подводом металла к тонким сечениям отливки. Все элементы литниковой системы размещают в плоскости разъема кокиля.

Материаловед

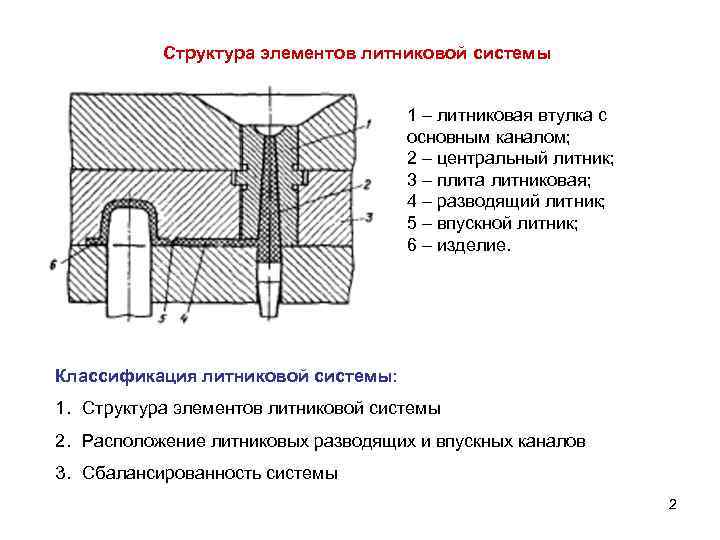

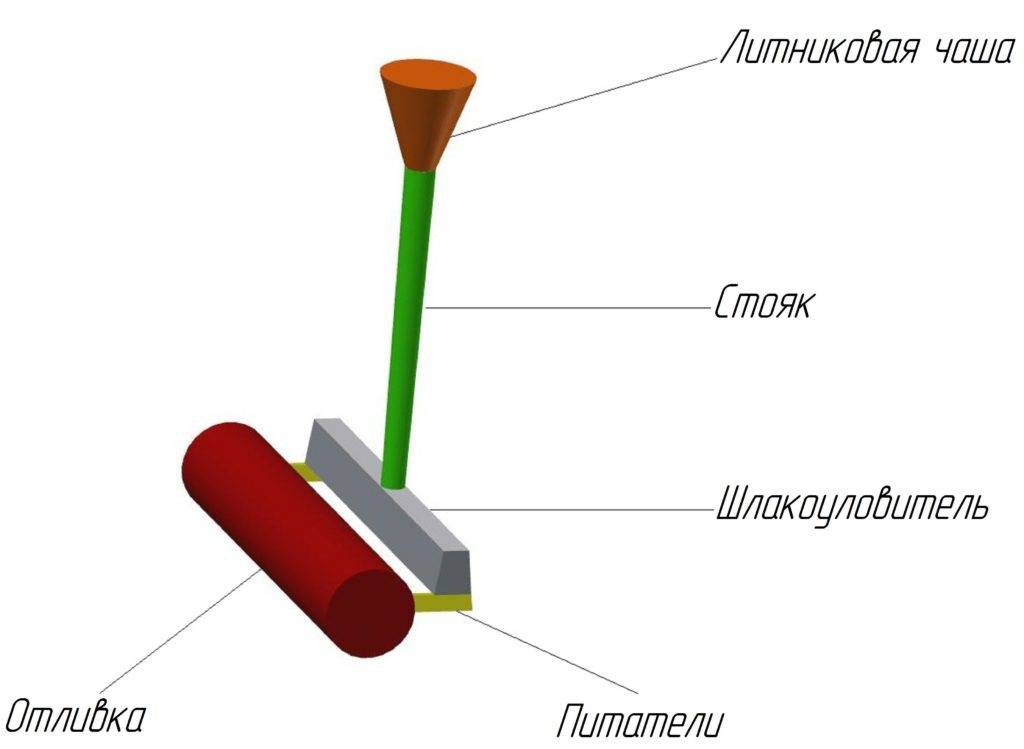

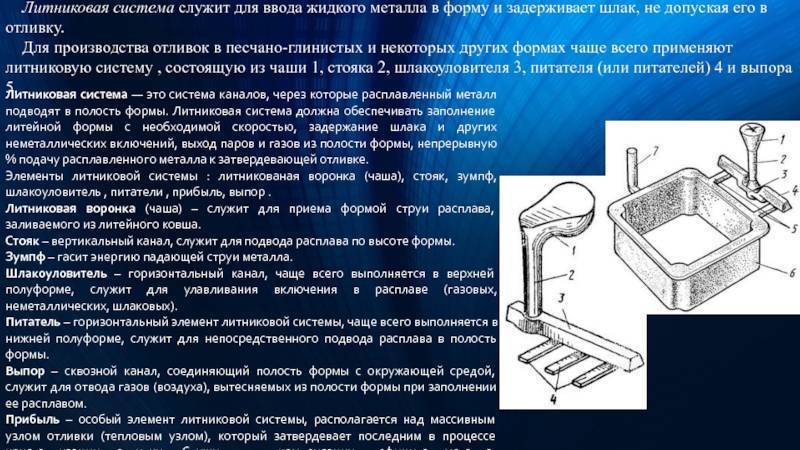

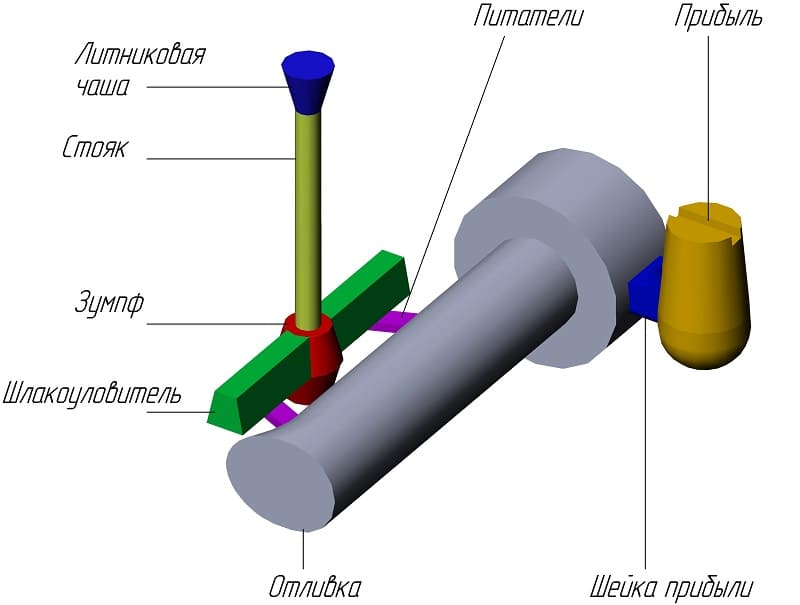

Литниковая система – это совокупность каналов, через которые расплавленный металл попадает в полость формы. Она должна обеспечить правильное распределение металла в полости формы, не допустив проникновения инородных тел (шлака, огнеупора), разрушения формы, а также завихрения и разбрызгивания металла. Литниковая система, кроме того, должна способствовать созданию такого теплового режима в форме и отливке, при котором в процессе затвердевания и охлаждения металла не развивались бы дефекты усадочного происхождения. Литниковая система состоит из следующих основных элементов (рис. 3.11): литниковая чаша (воронка), стояк, распределительный канал (шлакоуловитель), литники (питатели).

Рис. 3.11. Литниковая система: 1 – литниковая чаша; 2 – стояк; 3 – распределительный канал; 4 – литники

Литниковая чаша

направляет металл, заливаемый из ковша, в литниковую систему, гасит энергию струи, поддерживает постоянный уровень металла при заполнении формы и задерживает посторонние включения (оксиды, шлак, песок), принесенные потоком металла из заливочного ковша. Литниковые чаши применяют при литье чугуна и цветных металлов, заливаемых из поворотных ковшей. При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки. В воронках не отделяется шлак, но металл охлаждается меньше.Стояк предназначен для подвода металла из литниковой чаши или воронки в нижние части формы. В основании стояка имеется чашечка–зумпф, гасящая удар струи и препятствующая размыванию формы. Вертикальный стояк, как правило, соединяется с горизонтальным каналом, назначение которого – подвести металл к различным местам отливки. Этот канал называютраспределительнымканалом или литниковым ходом, при литье чугуна этот же канал может называться шлакоуловителем, а при литье цветных металлов – коллектором.Литники (питатели) – это последний элемент литниковой системы. Они предназначены для подвода металла непосредственно в полость формы.

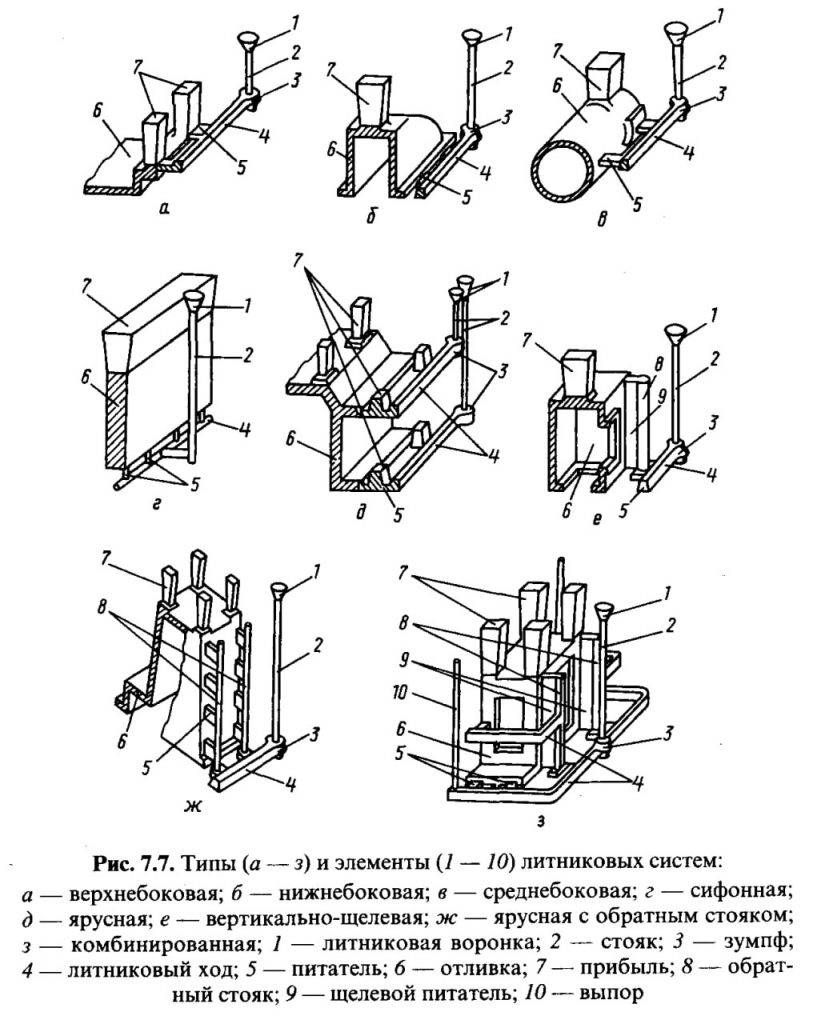

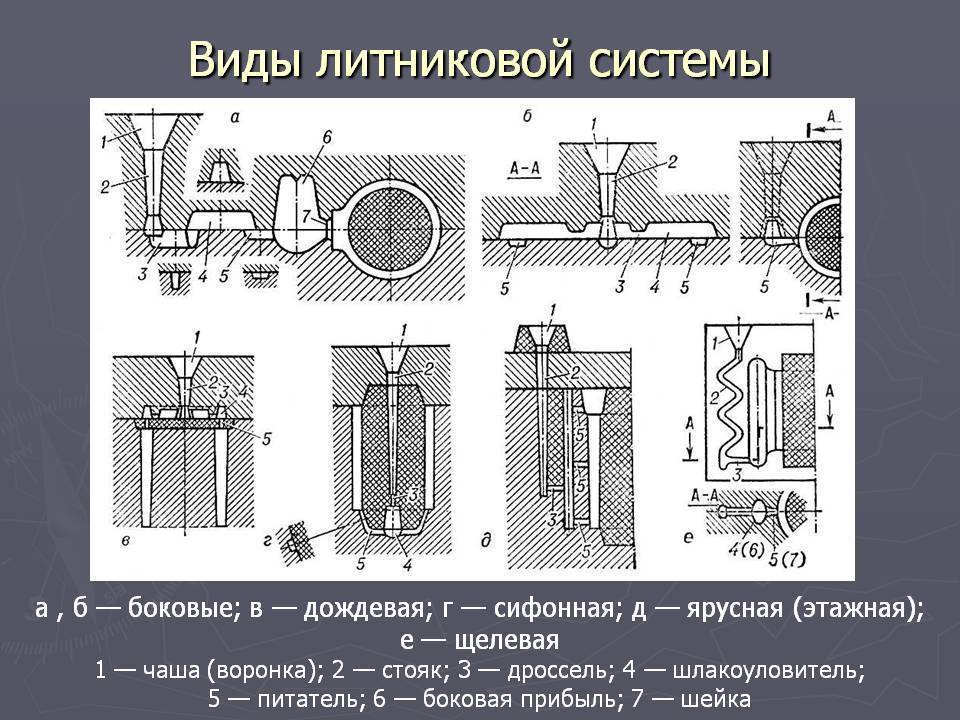

Различают несколько характерных способов подвода литников.

При сифонной заливке

литники подводят к нижней части отливки (рис. 3.12, а). Сифонная заливка обеспечивает спокойное заполнение полости формы без разбрызгивания. Однако пока расплав достигает верхней части формы, он успевает остыть, что ухудшает питание отливки из прибылей и может привести к появлению раковин в отливке.

При заливке сверху

через литник, подведенный к верхней части отливки (рис. 3.12, б), форма заполняется в направлении, противоположном направлению выхода газов, вследствие чего часть газов может попасть в отливку. Кроме того, расплав, падая на дно формы, разбрызгивается, сильнее окисляется и может размыть форму в местах падения. Преимуществом заливки сверху является поступление самого горячего металла в верхнюю часть отливки и в прибыль.

При заливке в середину

отливки литники подводят к середине отливки, на уровне ½ ее высоты (рис. 3.12, в). В этом случае нижняя часть заполняется, как при заливке сверху, а верхняя, как при заливке снизу.

Практикуется и заполнение литейной формы через несколько литников. Например, используется расширяющаяся ступенчатая литниковая система (рис. 3.12, г), суммарная площадь поперечного сечения литников которой больше площади поперечного сечения стояка, благодаря чему жидкий металл, поднявшись до среднего уровня, вновь поступает в стояк. Возникает циркуляция, показанная стрелками.

Обратное движение имеет место, если ступенчатая система сужающаяся (рис. 3.12, д).

Ступенчатая литниковая система может быть разделена на несколько отдельных стояков (рис. 3.12, е), заполнение которых происходит в соответствующем порядке.

Сифонная заливка металла через ступенчатую литниковую систему (рис. 3.12, ж) обеспечивает благоприятное распределение температуры в отливке.

Рис. 3.12. Подвод металла к отливке: а – сифонная заливка; б – заливка сверху; в – заливка в середину отливки; г – ступенчатая расширяющаяся литниковая система; д – ступенчатая сужающаяся литниковая система; е – заливка через несколько самостоятельных литников; ж – сифонная ступенчатая литниковая система

Положение отливки в форме.

Вся отливка располагается в верхней полуформе.

Высокий риск испортить форму при накрывании стержня верхней полуформой.

Металлостатический напор слабее, стояк работает не в полную силу – возможны недоливы.

Линия разъема проходит по оси симметрии отливки.

Необходимость изготавливать разъемную модель.

Низкая размерная точность – риск смещения частей модели друг относительно друга.

Большое количество горизонтальных поверхностей – скопление неметаллических включений, газовых раковин.

Половинки симметричной отливки получатся разными по хим. составу в результате ликвации.

Вся отливка располагается в нижней полуформе.

Отсутствует смещение, т.к. вся отливка располагается в одной полуформе.

Опасность повредить форму при постановке стержня сведена к минимуму (стержнень расположен в нижней полуформе)

Газовые и неметаллические включения образуются в широкой части отливки, которая устраняется при механической обработке.

Из рассмотренных вариантов оптимальным и технологичным по всем параметрам является третий.

Примечания

- ↑

- ↑

- ↑

- Пройдаков, Э. М. Теплицкий, Л. А. Англо-русский толковый словарь терминов и сокращений по ВТ, Интернету и программированию. — М.: Русская Редакция, 2004. — ISBN 5-750-20195-3. (Словарь поставляется в электронной версии с ABBYY Lingvo x3 для ПК)

- Масловский, Е. К. Англо-русский словарь по вычислительной технике и программированию (The English-Russian Dictionary of Computer Science). — ABBYY Ltd, 2008.. (Словарь поставляется в электронной версии с ABBYY Lingvo x3 для ПК и доступен на сайте )

- Воскобойников, Б. С., Митрович, В. Л. Англо-русский словарь по машиностроению и автоматизации производства. — М.: РУССО, 2003. — 1008 с. — ISBN 5-887-21228-4.. (Словарь поставляется в электронной версии с ABBYY Lingvo x3 для ПК)

- Лисовский, Ф. В. Новый англо-русский словарь по радиоэлектронике. — М.: РУССО, 2005. — 1392 с. — ISBN 5-887-21289-6.. (Словарь поставляется в электронной версии с ABBYY Lingvo x3 для ПК)

- Малюх В. Н. Введение в современные САПР: Курс лекций. — М.: ДМК Пресс, 2010. — 192 с. — ISBN 978-5-94074-551-8.

- Норенков И. П. Основы автоматизированного проектирования: учеб. для вузов. — 4-е изд., перераб. и доп. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2009. — 430 с. — ISBN 978-5-7038-3275-2.

Дефекты отливок из цветных сплавов и методы их предупреждения

Общими характерными дефектами отливок при литье в кокиль являются:

- недоливы и неслитины при низкой температуре расплава и кокиля перед заливкой, недостаточной скорости заливки, большой газотворности стержней и красок, плохой вентиляции кокиля;

- усадочные дефекты (раковины, утяжины, пористость, трещины) из-за недостаточного питания массивных узлов отливки, чрезмерно высокой температуры расплава и кокиля, местного перегрева кокиля, нерациональной конструкции литниковой системы;

- трещины вследствие несвоевременного подрыва металлического стержня или вставки, высокой температуры заливки, нетехнологичной конст-рукции отливки;

- шлаковые включения при использовании загрязненных шихтовых материалов, недостаточном рафинировании сплава перед заливкой, неправильной работе литниковой системы;

- газовая пористость при нарушении хода плавки (использовании загрязненных влагой и маслом шихт, чрезмерно высокого перегрева, недостаточного рафинирования или раскисления сплава).

Специфические дефекты отливок из магниевых сплавов – это дефекты усадочного происхождения (пористость, трещины, рыхлоты), обусловленные широким температурным интервалом их затвердевания. Для устранения этих дефектов требуется доводка и точное соблюдение технологических режимов – температуры расплава и кокиля, применение краски и др. Часто отливки из магниевых сплавов из-за плохой работы литниковой системы поражены шлаковыми включениями, что приводит к коррозии отливки при ее эксплуатации и хранении. Такие дефекты устраняют тщательной доводкой литниковой системы.

Специфическими дефектами отливок из медных сплавов являются: газовая пористость при плохом рафинировании и очистке сплава от шлаковых частиц, вторичные оксидные плены при литье алюминиевых бронз вследствие разделения потока расплава на струи и окисления его в форме, трещины из-за плохого раскисления сплавов при плавке.

Конструкция стержневого ящика. Вентиляция полости ящика при пескодувном уплотнении стержневой смеси.

Стержневые ящики должны отвечать следующим требованиям:

- обеспечивать удобное и равномерное уплотнение стержня

- легкое извлечение его без деформаций и повреждений;

- иметь достаточно жесткую конструкцию и небольшую массу;

- быть износостойкими и долговечными;

- обеспечивать возможность установки каркасов и выполнения вентиляционных каналов.

Стержень будет формоваться в разъёмном, состоящем из двух полуформ стержневом ящике с горизонтальной плоскостью разъёма. Способ формовки – пескодувным способом. В конструкции стержневого ящика предусмотрены венты для вентиляции и вдувные отверстия для стержневой смеси (см. приложение 3).

Полость стержневого ящика соответствует внешним очертаниям стержня со знаковыми частями. Разъёмные алюминиевые ящики должны иметь центрирующие штыри и устройства для их крепления. В дне ящика против вдувных отверстий установлены шайбы из закалённой стали, для защиты его от разрушающего действия струи смеси.

Стержневой ящик изготавливается из сплава АК5М2 (АЛ3В) по ГОСТ 1583-93. Несмотря на то, что стержневые ящики изготовлены из алюминия, для предотвращения повышенного износа, на контактных поверхностях устанавливается броня – пластина из углеродистой стали Ст3.

Толщина стенки и другие размеры определяются исходя из среднего габаритного размера стержневого ящика по ГОСТ 19370-74.

Расчет вдувных отверстий

См. в файле в конце статьи.

Расчет вентиляционных отверстий (вент)

См. в файле в конце статьи.

Классификация по функциям операционных систем

Операционная система выполняет несколько функций:

Управление процессами: Операционная система управляет процессами распределения между программами, используя алгоритм программирования.

Оперативная память управления: Операционная система управляет объемом памяти, выделенным для каждого приложения и каждого пользователя, если это необходимо.

Когда физической памяти недостаточно, ОС создает на жестком диске область памяти, называемую «виртуальной памятью». Виртуальная память позволяет запускать приложения, которым требуется объем памяти, превышающий объем доступной оперативной памяти в системе. Однако эта память намного медленнее.

Управление вводом/выводом: Операционная система используется для унификации и контроля доступа к программам материальных ресурсов через драйверы. Также известные как администраторы периферийных устройств или устройств ввода вывода.

Приложения для управления исполнением: ОС обеспечивает бесперебойную работу приложений, выделяя ресурсы, необходимые для их работы.

Органы управления: ОС несет ответственность за безопасность связанную с выполнением программ, гарантируя вам, что ресурсы используются только для программ и пользователей с соответствующими полномочиями.

Управление файлами: ОС управляет всеми записями и их чтением в файловой системе, а также правами доступа к файлам и пользовательским приложениям. Файловая система, позволяет записывать файлы в древовидной структуре.

Управление информацией: ОСь предоставляет сотни индикаторов, которые можно использовать для диагностики работы оборудования.

Типы конструкции

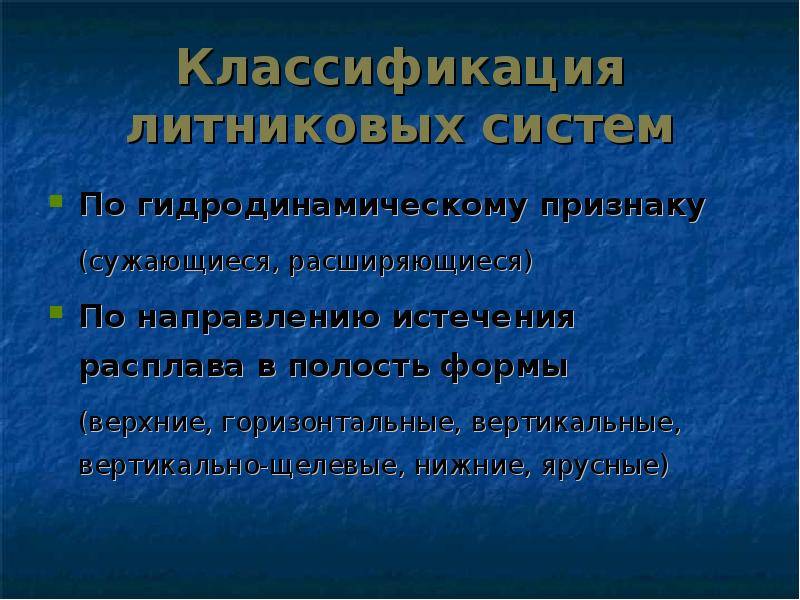

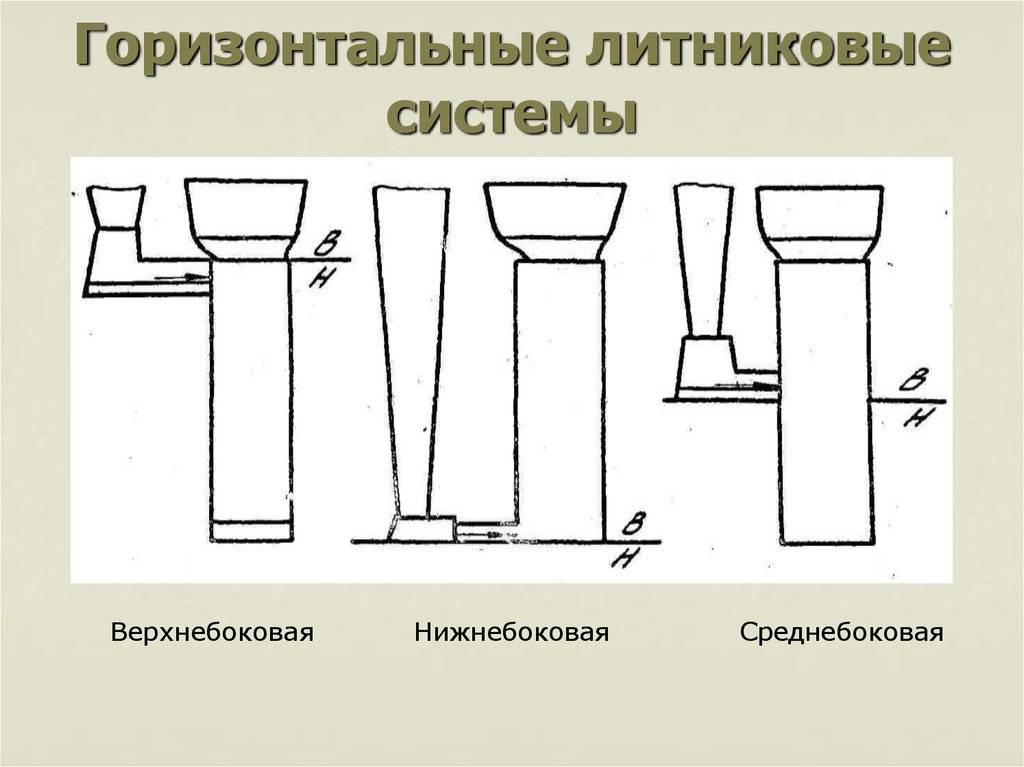

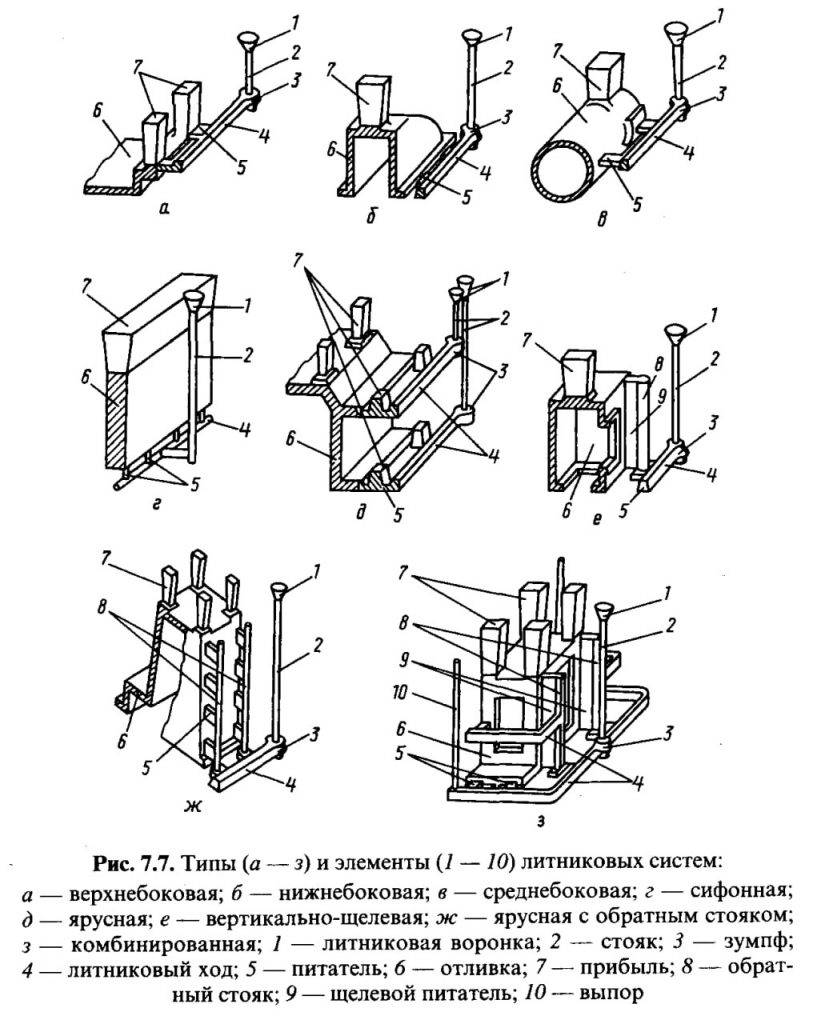

Существует пять основных видов литниковых систем. У каждого есть свои особенности, преимущества и недостатки. Выбор подходящей конструкции базируется на том, какие именно габариты будет иметь отливка, какие требования к ней выдвигаются (она может быть обычной или ответственной), как именно она располагается в форме, какими свойствами и характеристиками обладает сплав и пр.

- Верхний тип литниковой системы считается наиболее распространенным. Он обеспечивает высокую заполняемость формы, при этом путь раскаленного металла до рабочей полости относительно небольшой. Отливка кристаллизуется естественным образом с нижней части к прибылям, за счет чего не возникают местные перегревы формовочных смесей и связанные с этим дефекты. К плюсам верхней подачи можно отнести простоту изготовления и отделения после кристаллизации, а также минимальные потери металла. Из минусов – каскадный сброс расплавленного металла, в результате которого он перемешивается с воздухом и окисляется, а также наличие риска размыва формы.

- Нижний тип. Данная литниковая система при литье обеспечивает равномерное заполнение формы расплавом. Благодаря этому исключается возможность вспенивания, окисления или разбрызгивания металла. Она легко отделяется от заготовки, расход сплава достаточно низкий. Из минусов стоит выделить то, что нижняя часть формы может перегреться, что приводит к нарушению теплового режима и неравномерной кристаллизации. Благодаря этому в заготовках могут образовываться пустоты, усадочные раковины или рыхлоты. Также в нижних ЛС невозможно изготавливать тонкостенные высокие изделия. Обычно конструкцию используют при работе с цветными металлами.

- Боковой тип. Позволяет уменьшить высоту падения расплава за счет подачи сбоку. Это снижает риски вспенивания и разрешения формы, но увеличивает расход металла и ухудшает условия кристаллизации. Обычно этот вариант используют при создании отливок малой высоты и средней массы.

- Вертикально-щелевой. Назначение литниковой системы данного типа – изготовление сложных, тонкостенных или высоких отливок. Эта конструкция обеспечивает равномерный, постепенный ввод расплава в рабочие полости, а также хорошую заполняемость форм. Металл в них не пенится и не окисляется, шлаки и другие вкрапления задерживаются в коллекторе или колодце. Кристаллизация проходит стандартным образом – снизу вверх. Из минусов можно выделить риск вспенивания в самом начале заливки, а также возможность перегрева формовочной смеси, прилегающей к щелям. В результате этого возможно появление усадочных дефектов. Отделять подобную ЛС достаточно сложно.

- Ярусный тип. Данная ЛС позволяет создать благоприятные условия для изготовления отливки. Раскаленный металл поступает в верхнюю часть, благодаря чему не происходит перегрев. Ярусная заливка позволяет равномерно заполнить форму, вытеснить весь воздух и образовавшийся газ.

Также часто применяется комбинированная литниковая система. В ней сочетается сразу несколько видов ЛС. К примеру, вертикально-щелевая и нижняя (возможны и другие варианты, их подбирают под конкретный техпроцесс и параметры заготовки). Комбинированные ЛС обычно используют при изготовлении габаритных отливок сложной формы. Из минусов системы можно выделить сложность изготовления, высокий расход сплавов и трудности с обрубкой заготовки. Отметим, что существуют и другие типы ЛС, к примеру, дождевая, сифонная и пр.

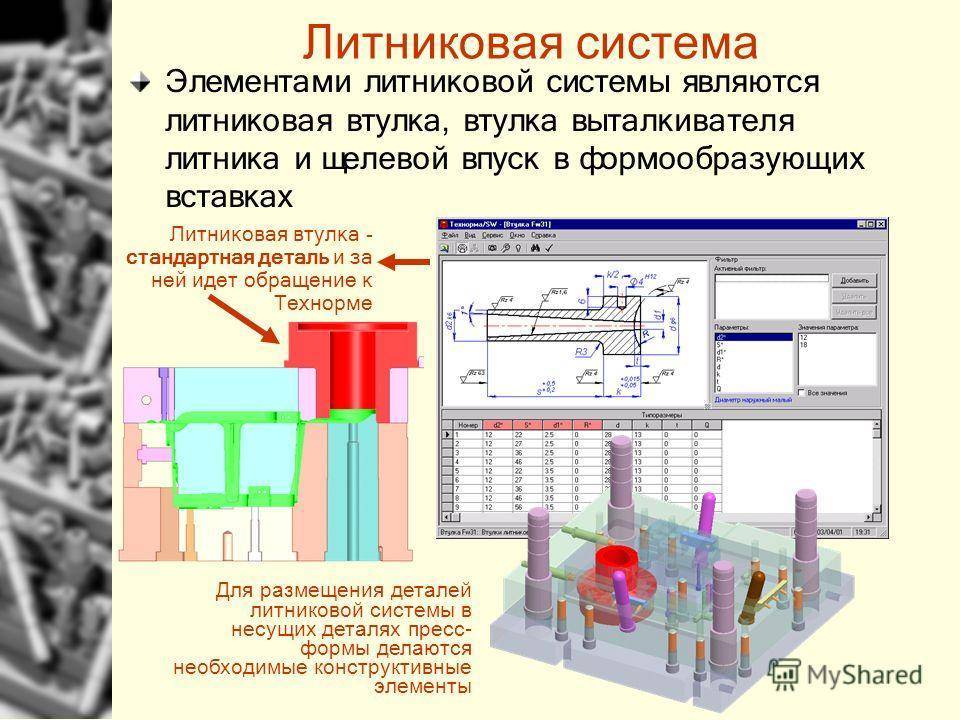

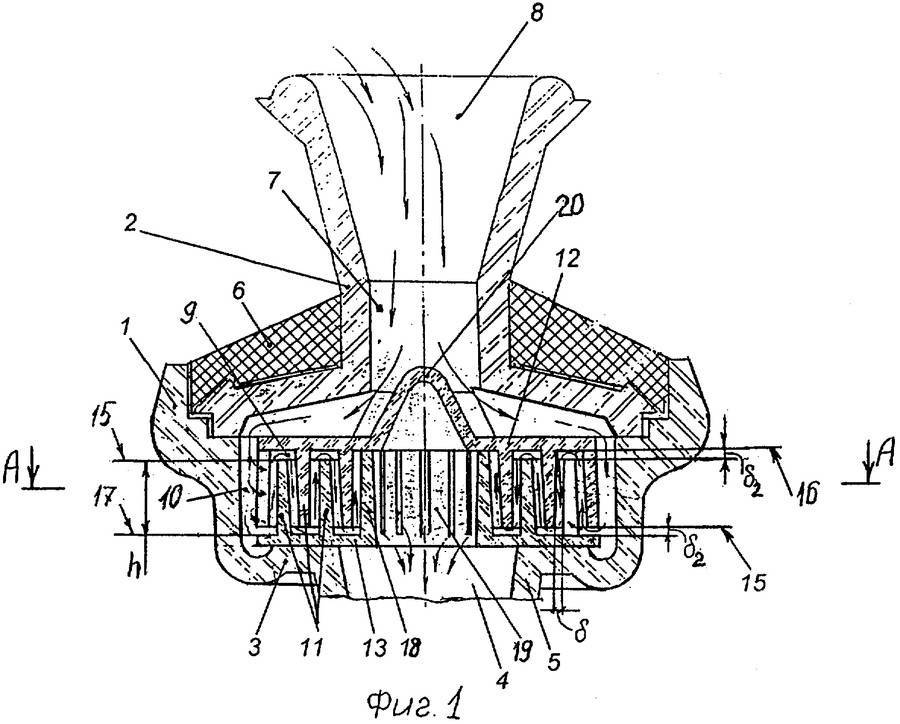

Важные элементы

Литниковая система собой представляет трудную конструкцию с несколькими элементами. Любая деталь делает собственную роль и убрать ее невозможно.

К элементам литниковой системы относятся:

- внешний конус;

- вертикальный конусообразный стояк;

- питатель;

- литник.

Жидкий металл попадает с ковша в чашу – коническую перевернутую воронку. В широкую наружную часть конуса попасть струёй жидкого металла легче, чем в неширокий канал. Одновременно воздух, сопровождающий струю, выдавливается вверх и вовнутрь не попадает. Литниковая чаша применяется во всех конструкциях заливных систем. Размер конуса подбирается по размеру отливки, ее весу. Наружным конусом изменяется скорость движения расплава по литниковой системе и время заливки.

Тяжёлая жидкость устремляется вниз по узкому стояку, делая меньше скорость движения. независимо от направления конуса, сечение стояка намного меньше, чем воронки.

Под стояком есть маленькое конусное увеличение и углубление – зумпф, предотвращающий распыление. В нем собирается жидкий металл и гасит энергию струйки по аналогичности пруда под водопадом. Если струйка будет падать на твёрдую поверхность формы, то она ее разобьет. Очень маленькие брызги быстро застынут, образовав раковины и несплошности в общей массе материала.

С зумпфа жидкость течет снизу вверх, перетекая в литниковый ход и подталкивая шлаки к всплытию. Это дает возможность уменьшить длину ходов, правильно применять металл.

Литниковые хода всегда выполняются в плоскости разъема. Они имеют трапецеидальное сечение и разделяют общий поток на несколько, распределяя его по питателям одинаково, по всей длине.

В ЛПС питатели последние из ее компонентов. Они распределены по всей территории разъема и одинаково наполняют пустоту будущей отливки.

Помимо питательной системы в верней части детали ставятся: прибыль и выпор. Первая служит для накопления шлака и подпитки усадки. При охлаждении деталь уменьшается в размерах, проседает, и металл с прибыли восполняет уровень. Кол-во прибылей зависит от формы и площади отливки. К примеру, заливается маховик. Его ось располагают вертикально. Над ступицей устанавливают одну прибыль, если деталь до 0,5 тонны. При больших размерах конусы для шлака выполняются и по ободу.

Через находящийся в верхней части формы выпор наружу выходят газы, которые все же попали вовнутрь формы и поднялись вверх. Разрешается соединять выпор с центральной прибылью.

После полного охлаждения, деталь выбивают из формы, и выполняется обрубка – автогеном или отбойным молотком обрезаются все питатели и прибыля. Длина оставшегося участка зависит от марки стали. У высоколегированных сталей он составляет 80–150 мм и целиком убирается механообработкой после отжига. Высоколегированные стали и чугун отжигаются одновременно с литниковой системой или только прибылями, лишь потом выполняется обрубка. Термическая обработка выполняется сразу, после извлечения отливки из смеси, для снимания стрессов и уменьшения твердости.

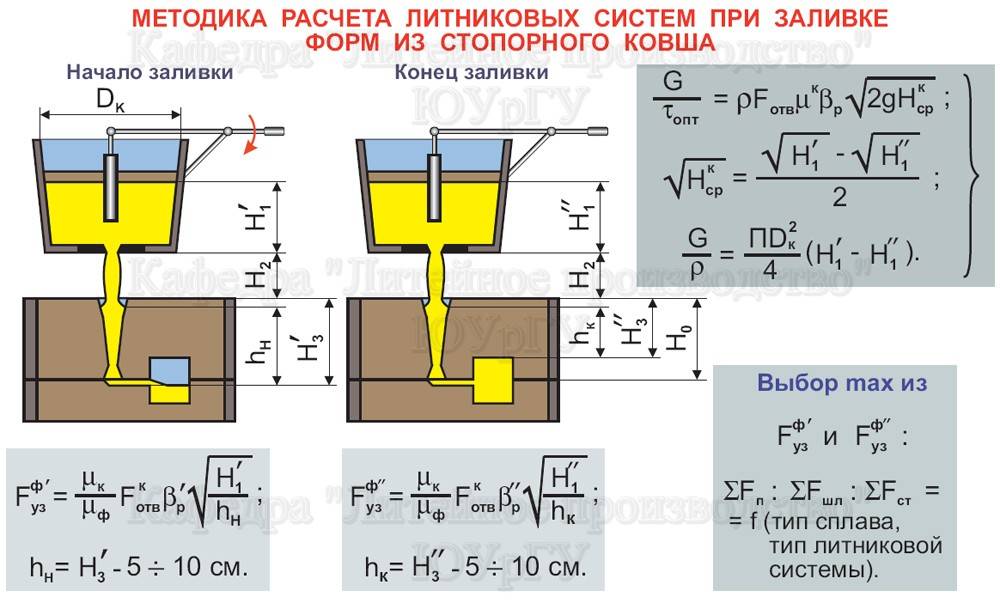

Методы расчета литниковой системы базируются на быстроте полного наполнения формы. Они формируют первым делом сечение питателей, их кол-во. В основе расчетов гидравлические формулы и высота стояков, создающих давление. Для чугуна и сталей различных сортов соотношение площадей питателей, прибылей и стояков различная, основывается на жидкотекучести материала, толщины стенок. По мимо этого в формулу вводят поправочный показатель, значение которого зависит от веса отливки.

Классификация

По ГОСТ

ГОСТ 23501.108-85 устанавливает следующие признаки классификации САПР:

- тип/разновидность и сложность объекта проектирования

- уровень и комплексность автоматизации проектирования

- характер и количество выпускаемых документов

- количество уровней в структуре технического обеспечения

Классификация с использованием английских терминов

В области классификации САПР используется ряд устоявшихся англоязычных терминов, применяемых для классификации программных приложений и средств автоматизации САПР по отраслевому и целевому назначению.

По отраслевому назначению

- MCAD (англ. mechanical computer-aided design) — автоматизированное проектирование механических устройств. Это машиностроительные САПР, применяются в автомобилестроении, судостроении, авиакосмической промышленности, производстве товаров народного потребления, включают в себя разработку деталей и сборок (механизмов) с использованием параметрического проектирования на основе конструктивных элементов, технологий поверхностного и объемного моделирования (SolidWorks, Autodesk Inventor, КОМПАС, CATIA);

- EDA (англ. electronic design automation) или ECAD (англ. electronic computer-aided design) — САПР , радиоэлектронных средств, интегральных схем, печатных плат и т. п., (Altium Designer, OrCAD);

- AEC CAD (англ. architecture, engineering and construction computer-aided design) или CAAD (англ. computer-aided architectural design) — САПР в области архитектуры и строительства. Используются для проектирования зданий, промышленных объектов, дорог, мостов и проч. (Autodesk Architectural Desktop, AutoCAD Revit Architecture Suite, Bentley MicroStation, Bentley AECOsim Building Designer, Piranesi, ArchiCAD).

По целевому назначению

По целевому назначению различают САПР или подсистемы САПР, которые обеспечивают различные аспекты проектирования.

- CAD (англ. computer-aided design/drafting) — средства автоматизированного проектирования, в контексте указанной классификации термин обозначает средства САПР, предназначенные для автоматизации двумерного и/или трехмерного геометрического проектирования, создания конструкторской и/или технологической документации, и САПР общего назначения.

- CADD (англ. computer-aided design and drafting) — проектирование и создание чертежей.

- CAGD (англ. computer-aided geometric design) — геометрическое моделирование.

- CAE (англ. computer-aided engineering

CAA (англ. computer-aided analysis) — подкласс средств CAE, используемых для компьютерного анализа.

) — средства автоматизации инженерных расчётов, анализа и симуляции физических процессов, осуществляют динамическое моделирование, проверку и оптимизацию изделий.

- CAM (англ. computer-aided manufacturing) — средства технологической подготовки производства изделий, обеспечивают автоматизацию программирования и управления оборудования с ЧПУ или ГАПС (Гибких автоматизированных производственных систем). Русским аналогом термина является АСТПП — автоматизированная система технологической подготовки производства.

- CAPP (англ. computer-aided process planning) — средства автоматизации планирования технологических процессов, применяемые на стыке систем CAD и CAM.

Многие системы автоматизированного проектирования совмещают в себе решение задач, относящихся к различным аспектам проектирования CAD/CAM, CAD/CAE, CAD/CAE/CAM. Такие системы называют комплексными, или интегрированными.

С помощью CAD-средств создаётся геометрическая модель изделия, которая используется в качестве входных данных в системах CAM и на основе которой в системах CAE формируется требуемая для инженерного анализа модель исследуемого процесса.

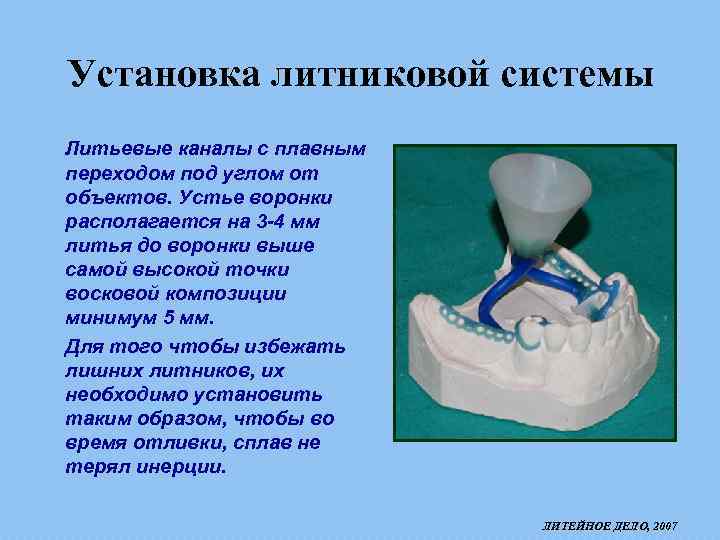

Ортопедическая стоматология

- Ортопедическая стоматология

- Зубопротезная лаборатория

- Слепочные и моделировочные массы

- Съемное пластинчатое зубное протезирование

- Несъемное зубное протезирование

- Физические свойства металлов

- Методы изготовления коронок, полукоронок и вкладок

- Штифтовые зубы

- Мостовидные протезы

- Моделировка цельнометаллической промежуточной части мостовидного протеза

- Моделировка промежуточной части мостовидного протеза для облицовки пластмассой (по Д. Н. Цитрину)

- Моделировка промежуточной части мостовидного протеза для укрепления фарфоровых зубов

- Формовка восковых моделей в металлических кюветах

- Упаковочные массы

- Методы литья золота

- Точное литье стали

- Обработка промежуточной части мостовидного протеза

- Фиксация мостовидного протеза для паяния

- Паяние мостовидных протезов

- Отделка, шлифовка и полировка мостовидных протезов

- Опирающиеся протезы

- Аппараты для лечения зубочелюстных деформаций и методы их изготовления

- Челюстно-лицевые аппараты и протезы и методы их изготовления

- Обезболевание при протезировании зубов

- Зубное протезирование, челюстно-лицевая ортопедия и ортодонтия

- Аллергические заболевания в ортопедической стоматологии

- Протезирование при полной потере зубов

- Быстротвердеющие пластмассы в зубном и челюстном протезировании

- Механизм развития и способы устранения зубочелюстных деформаций

- Пломбирование зубов литыми вкладками

- Подготовка зубов к пломбированию и протезированию

- Ортопедическая геронтостоматология

- Конструкции ортопедических аппаратов

- Ортодонтия

- Деформации зубных рядов

- Ортодонтия и протезирование в детском возрасте

- Зубное и челюстное протезирование у детей

- Материаловедение в стоматологии

Откуда пошли МИС: базовое понятие информационной системы

Может показаться, что термин «информационная система» возник относительно недавно, с появлением и развитием компьютерных технологий. Но это не совсем так. Технологии — ответ на потребность общества облегчить и упростить работу с непрерывно растущим объемом информации. Примером такой технологии докомпьютерной эпохи может служить обычная библиотека: именно в библиотеках были выработаны первые принципы классификации и систематизации данных (книг, газет и журналов), относящихся к разным предметным областям и даже эпохам.

МИС являются одним из множества видов информационных систем, обеспечивающих функционирование определенной области. Под информационной системой вообще, без привязки к сфере использования, понимают ряд связанных между собой элементов: электронных устройств, технических платформ, людей, материальных и нематериальных ресурсов, действующих сообща с единой целью — создать некий массив данных и возможность оперировать ими (вносить, хранить, обрабатывать, находить и распространять).

Виды по гидродинамическому признаку

Существует классификация литниковых систем и по гидродинамическим свойствам. Они бывают сужающимися, расширяющимися и равного сечения. В первом варианте канал, по которому проходит расплавленный металл, постепенно уменьшается от стояка к питателю. Благодаря этому все элементы ЛС полностью заполняются расплавом, что приводит к всплыванию песчаных и шлаковых вкраплений в горизонтальных частях. Но нужно помнить, что при сужении увеличивается скорость потока, из-за чего возможно вспенивание или повреждение формы. Избежать проблем можно за счет использования раструбных питателей.

Расширяющаяся система увеличивает площадь сечения каналов от стояка к питателю, благодаря чему поток постепенно замедляется. Металл поступает в форму плавно и размеренно, не разбрызгиваясь и не повреждая ее. Такие конструкции обычно применяют при создании среднегабаритного или крупногабаритного литья. Но за счет медленной скорости поступления возникают риски неполного заполнения полостей формы. Системы равного сечения имеют одинаковые суммарные площади элементов. Обычно их используют при создании крупных отливок из стали.