Принцип действия механизма

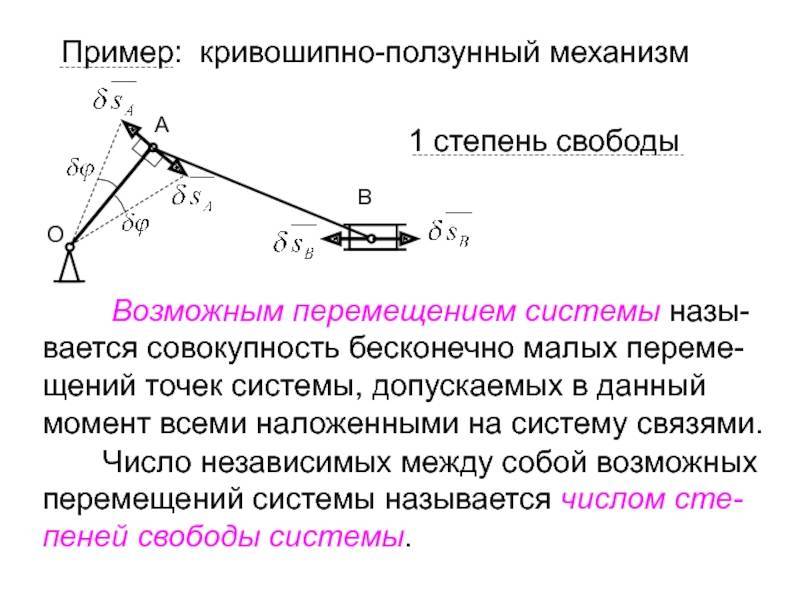

Принцип действия основывается на базовых законах прикладной механики, кинематики и статики, описывающий взаимодействие системы рычагов, имеющих как подвижные, так и неподвижные оси. Элементы системы полагаются абсолютно жесткими, но обладающими конечными размерами и массой. Исходя из распределения масс рассчитывается динамика кулисного механизма, строятся диаграммы ускорений, скоростей, перемещений, рассчитываются эпюры нагрузок и моментов инерции элементов.

Силы считаются приложенными к бесконечно малым точкам.

Рычажное устройство, имеющее два подвижных элемента (кулиса и кулисный камень) называют кинематической парой, в данном случае кулисной.

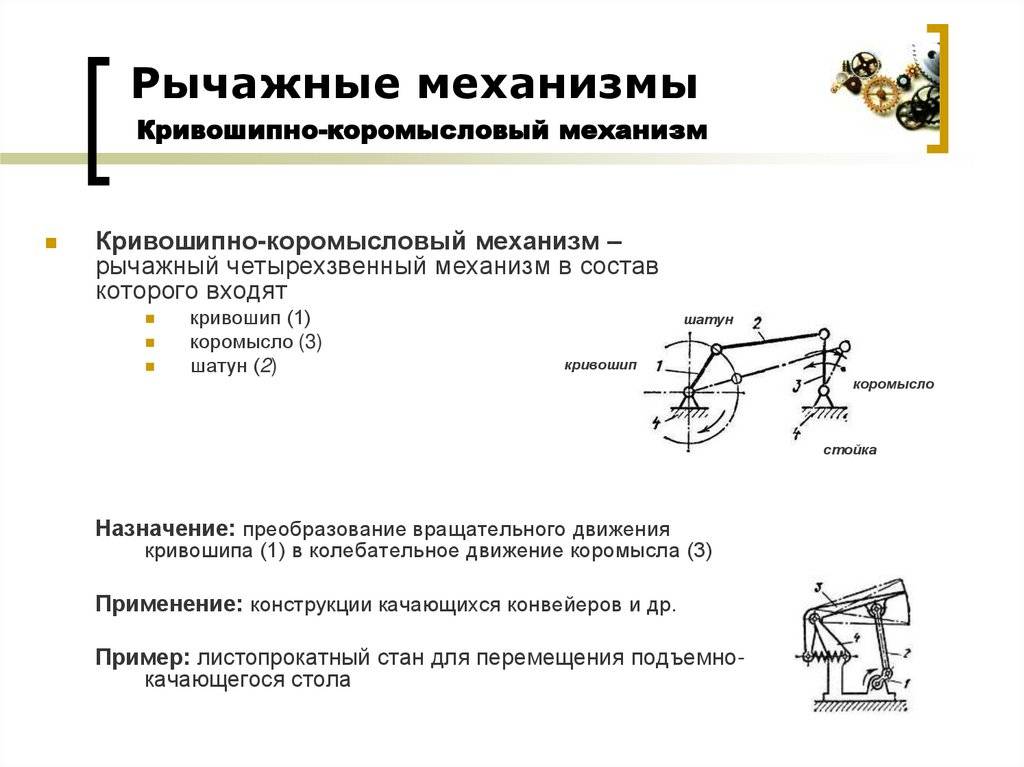

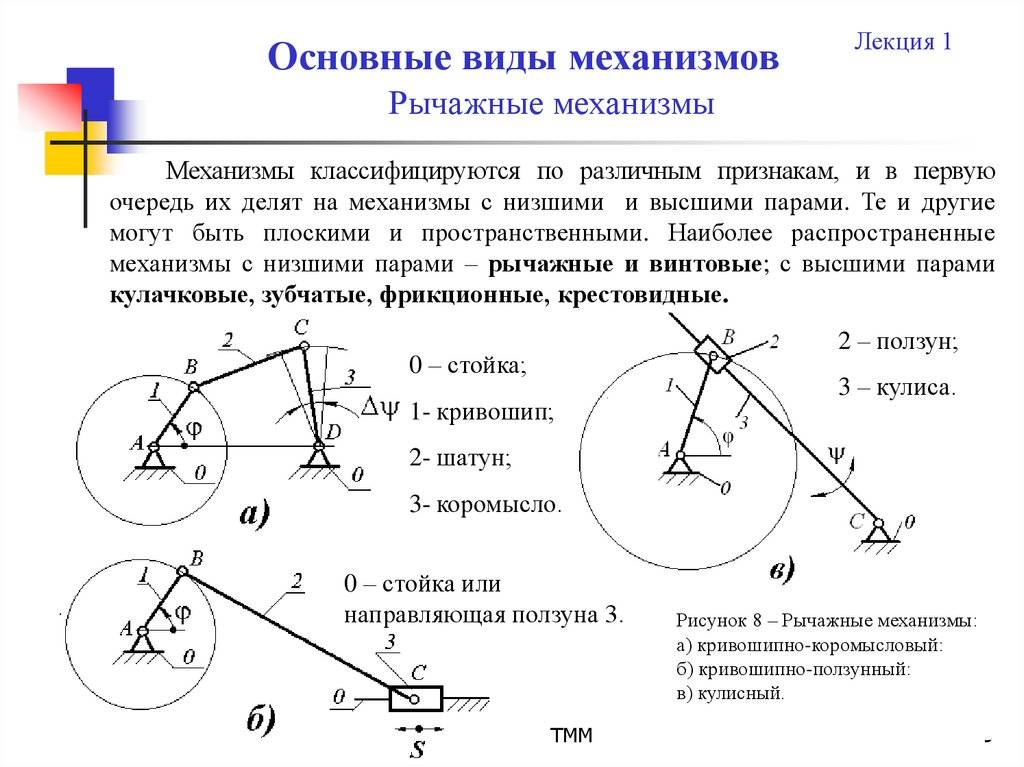

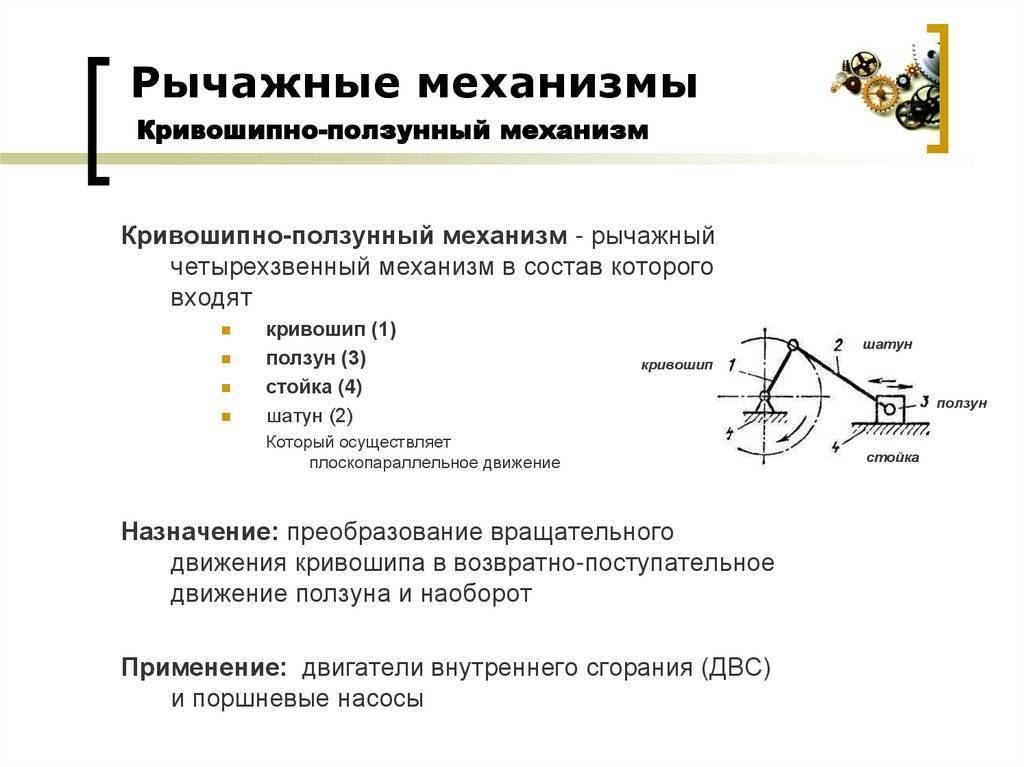

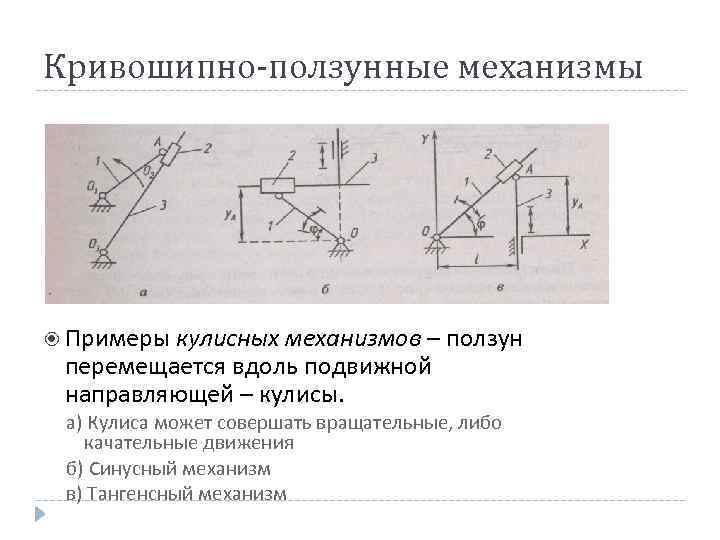

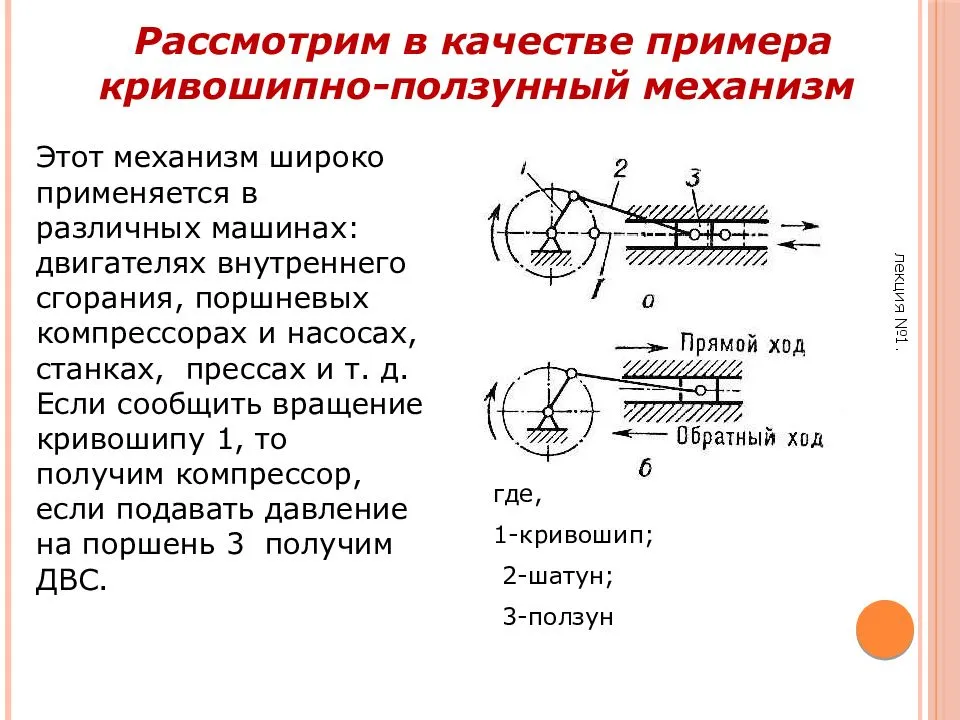

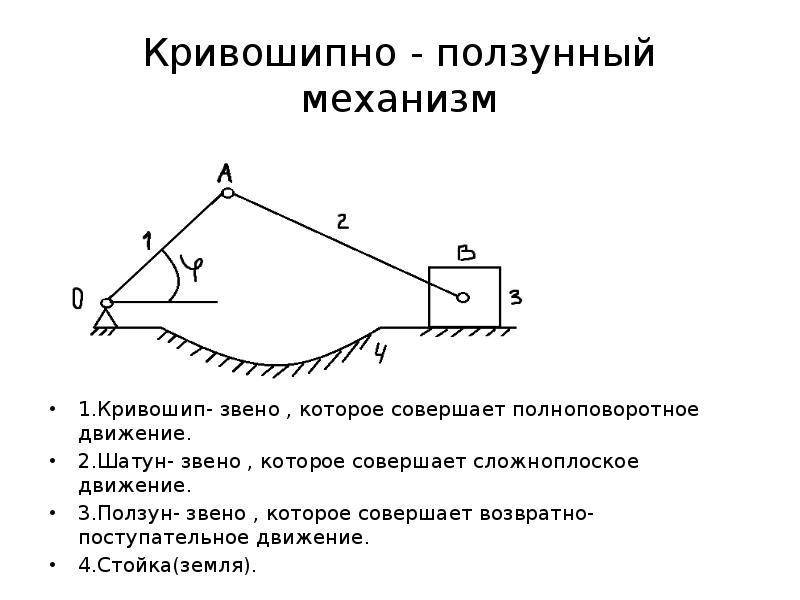

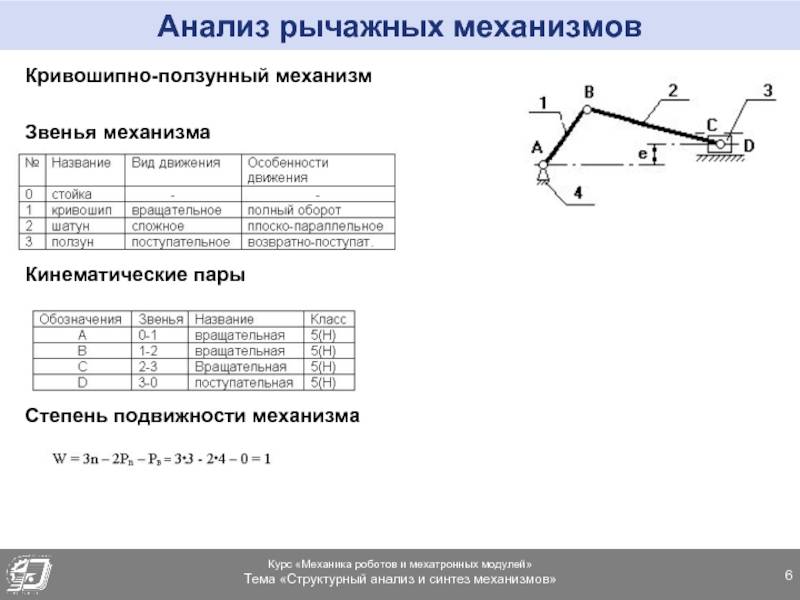

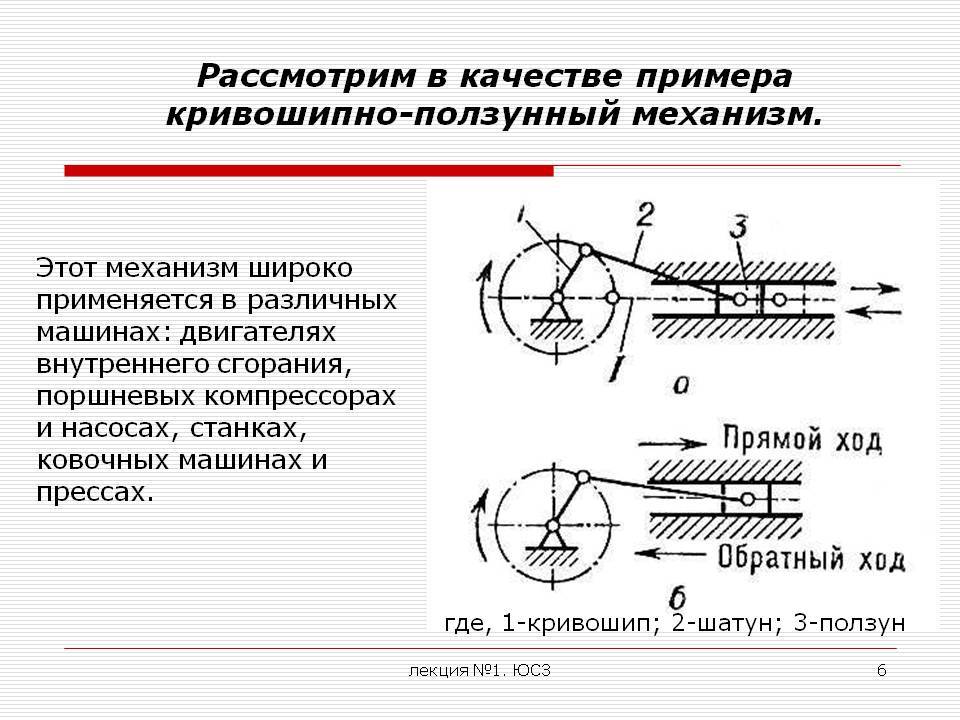

Чаще всего встречаются плоские схемы из четырех звеньев. Исходя из вида третьего звена рычажного механизма, различают кривошипные, коромысловые, двухкулисные и ползунные механизмы. Каждый из них обладает собственным способом преобразования вида движения, но все они используют единый прицеп действия- линейное или вращательное перемещение рычагов под действием приложенных сил.

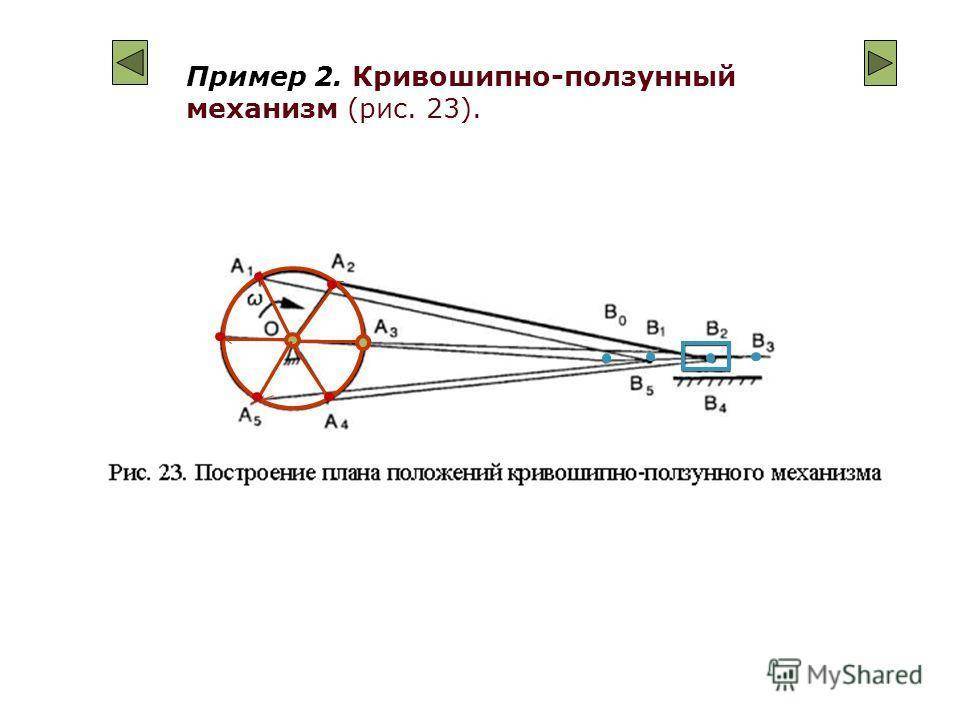

Траектория движения каждой точки кривошипно кулисного механизма определяется соотношением длин плеч и рабочими радиусами элементов схемы.

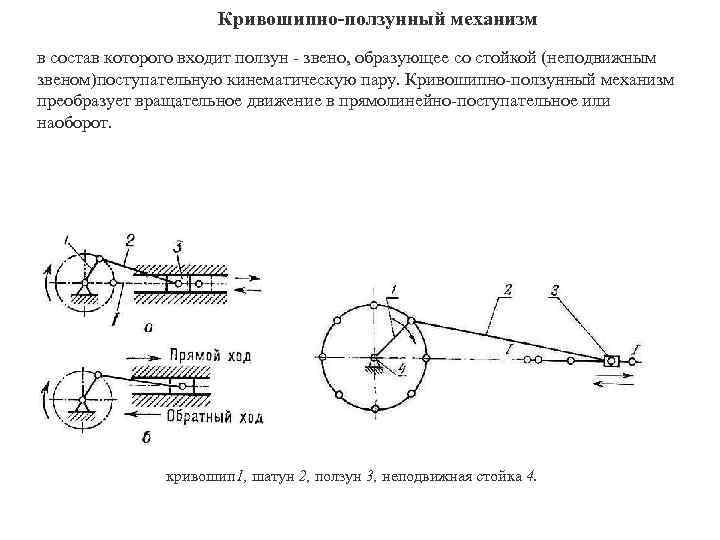

Вращающееся или качающееся звено системы рычагов оказывает воздействие на поступательно движущееся звено в точке их сочленения. Оно начинает перемещение в направляющих, оставляющих этому звену только одну степень свободы, и движется до тех пор, пока не займет крайнее положение. Это положение соответствует либо первому фазовому углу вращающегося звена, либо крайнему угловому положению качающегося. После этого при продолжении вращения или качании в обратную сторону прямолинейно движущееся звено начинает перемещение в обратном направлении. Обратный ход продолжается до тех пор, пока не будет достигнуто крайнее положение, соответствующее либо полному обороту вращающегося звена, либо второй граничной позиции качающегося.

После этого рабочий цикл повторяется.

Если кулисный механизм, наоборот, преобразует поступательное движение во вращательное, взаимодействие осуществляется в обратном порядке. Усилие, передаваемое через сочленение от ползуна, прикладывается в стороне от оси вращения звена, обладающего возможностью поворота. Возникает крутящий момент, и вращающееся звено начинает поворачиваться.

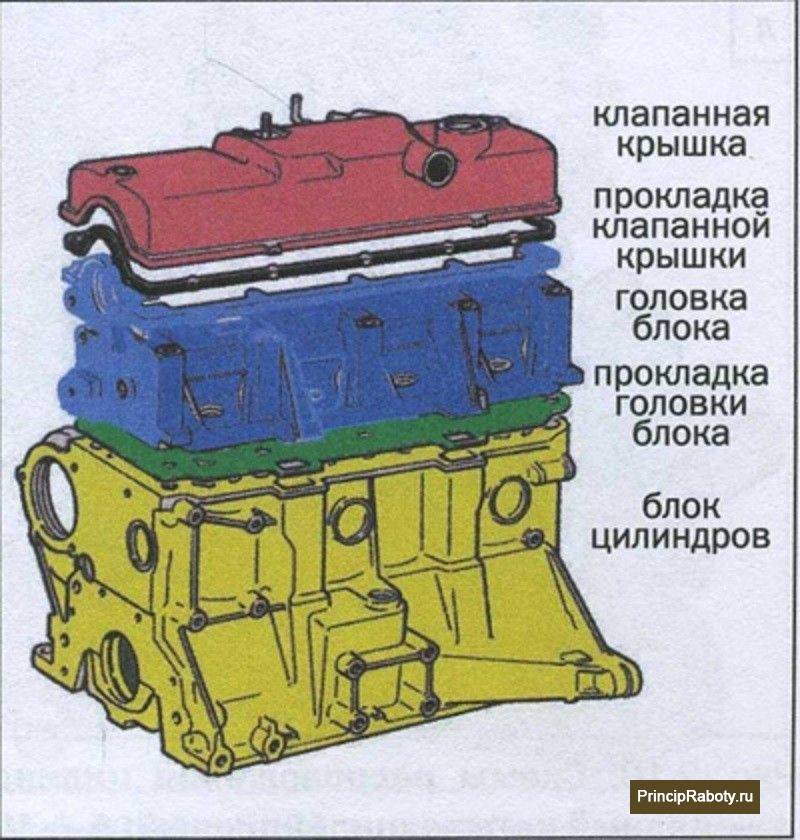

Не движущиеся части КШМ

Не движущиеся части КШМ: блок цилиндров, головка блока цилиндров и прокладки между блоками.

Не движущиеся части КШМ

Не движущиеся части КШМ

Блок цилиндров — базовая деталь КШМ поршневого ДВС. В нем находятся посадочные отверстия для установки коленчатого вала. Он является остовом двигателя, в котором различными способами монтируются остальные его агрегаты и узлы.

Блок цилиндров подвергается большим температурным нагрузкам до 2000 °С. Различные места блока нагреваются по-разному. В результате по-разному деформируются. Что приводит к большим температурным усилиям, которые вкупе с большим давлением (до 11 МПа) создают большие разрывающие усилия. Поэтому изготавливают блоки цилиндров из высокопрочного чугуна и из алюминиевых сплавов.

Наиболее используемым металлом для производства блока цилиндров является чугун, так как он обладает оптимальным соотношением цена-качество. Высокая прочность и низкая стоимость.

Алюминий обладает большим коэффициентом теплового расширения, что создает проблемы. Кроме того, относительно низкие механические качества тоже ограничивают применение его в производстве блока цилиндров.

Внутри блока имеются каналы для подвода масла к трущимся частям. Также делают каналы для жидкости, которая охлаждает блок.

Головка цилиндров является не менее важной деталью. Она также трудится в условиях большого жара — до 2500 ° С

Причем нагрев различных частей неравномерный

С одной стороны, деталь омывается охлаждающей жидкостью, с другой нагревается, что вызывает большие деформации

Причем нагрев различных частей неравномерный. С одной стороны, деталь омывается охлаждающей жидкостью, с другой нагревается, что вызывает большие деформации.

Главное требование к головке цилиндров — прочность, достаточная для сопротивления разрывающим силам, противостоящая деформации от механических воздействий и изгибающих температурных напряжений.

Головки цилиндров делают из высокопрочного чугуна, а также из алюминиевого сплава. Выбор металла зависит от типа мотора. Карбюраторные нуждаются в быстром отводе тепла, так как в них сжимается горючая смесь. Поэтому для них головки цилиндров производят их алюминиевого сплава. Дизеля сжимают воздух. Для них головки цилиндров делают из чугуна.

Принцип действия

В некоторых случаях нужно преобразовывать постоянное вращение в прерывистое. Для этого применяется мальтийский механизм, который сегодня получил весьма широкое распространение. Ключевыми особенностями назовем следующие моменты:

- Устройство представлено двумя элементами, который находятся в непосредственном взаимодействии.

- Основная часть представлена диском со специальными отверстиями. Мальтийский крест выступает в качестве ведомого элемента, которому передается усилие.

- Ведущая часть представлена диском со стержнем, а также специальным элементом, за счет которого обеспечивается крест находится в неподвижном состоянии.

Мальтийский механизм характеризуется тем, что имеет большие размеры в сравнении со многими другими. При этом высокий КПД совместим с равномерной работой.

Ключевыми моментами этого привода можно назвать следующее:

- Оба элемента должны быть расположены точно относительно друг друга, так как в противном случае есть вероятность повышенного износа.

- При производстве изделий должны применяться материалы, характеризующие высокой износостойкостью и прочностью. При этом отметим, что на момент работы не возникает сильного трения, другими словами изделия не нагреваются.

- Несмотря на достаточно простую конструкцию, при изготовлении креста и барабана могут возникать серьезные трудности. Даже незначительное отклонение формы станет причиной потери КПД и возникновения других проблем.

- На момент передачи вращения осевая нагрузка распространяется неравномерно. Именно поэтому есть вероятность быстрого износа подшипника, на котором происходит фиксация креста и барабана.

При этом встречаются и модификации, которые также подгоняются под определенные условия эксплуатации.

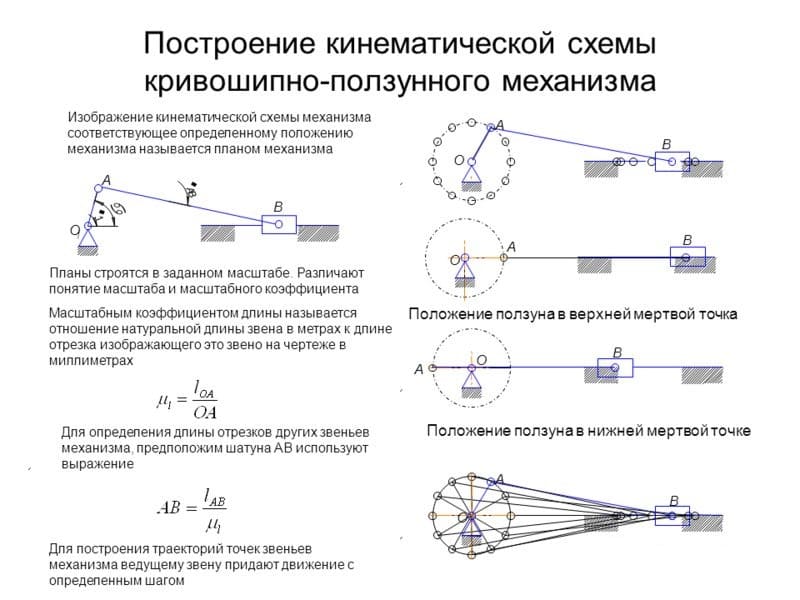

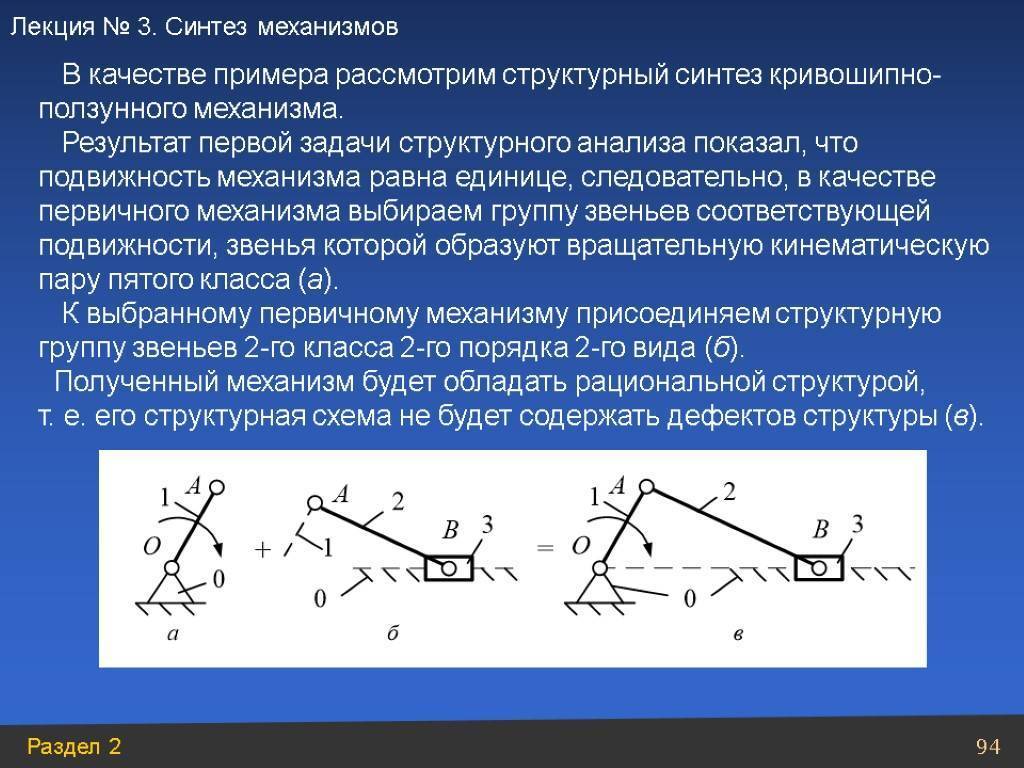

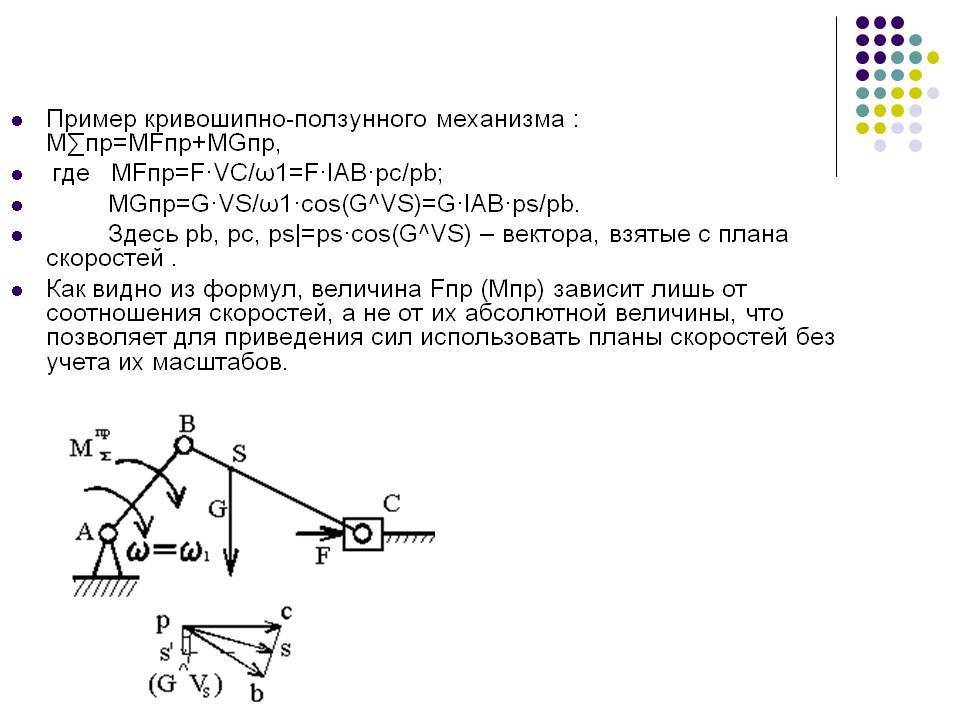

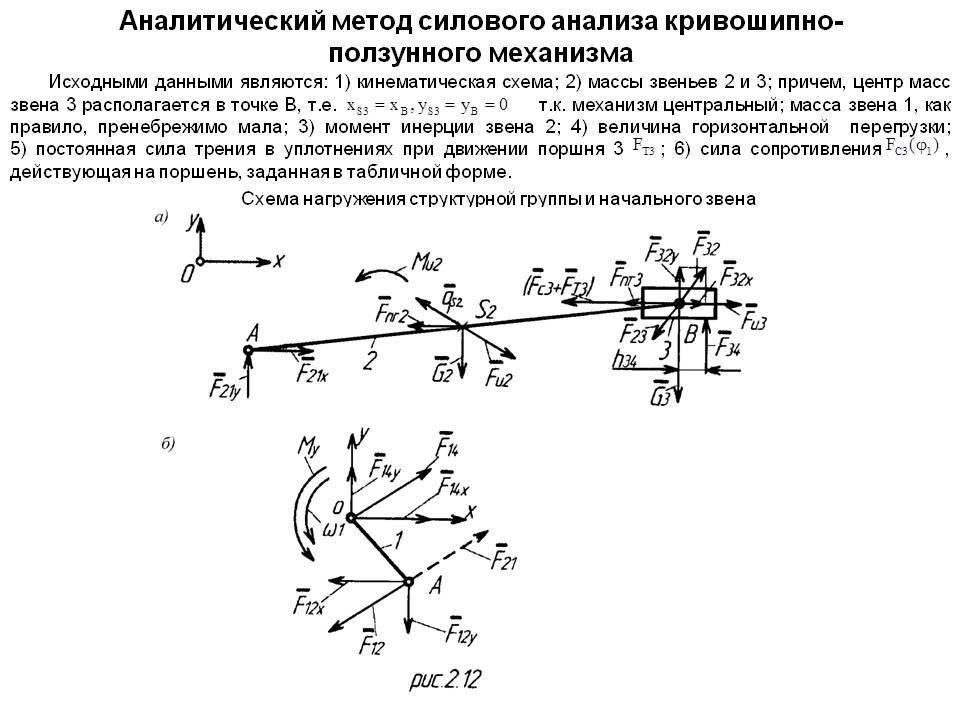

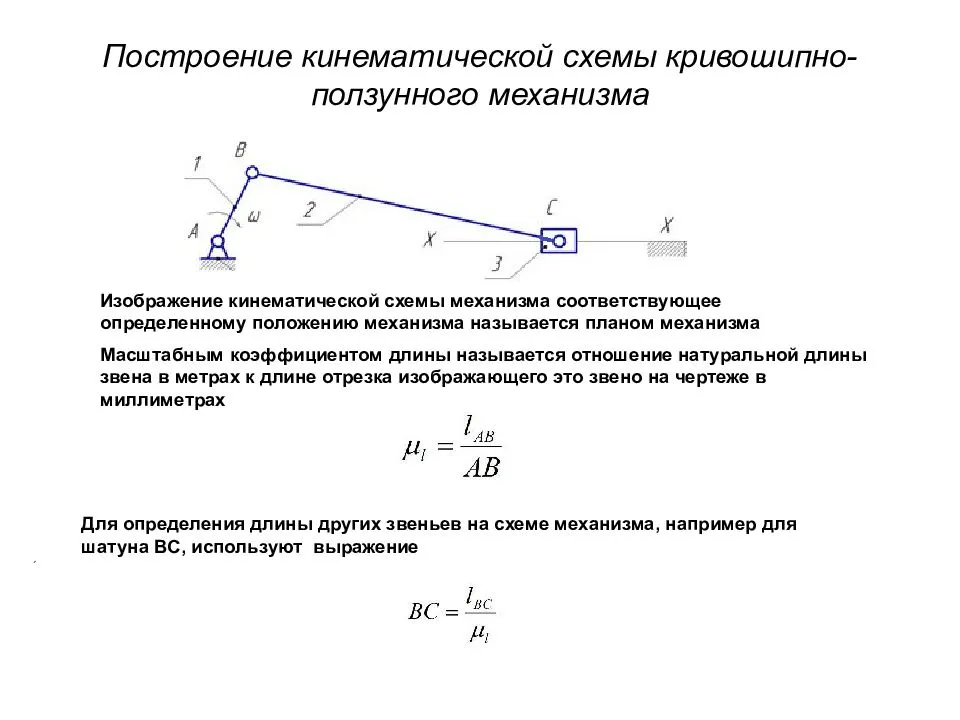

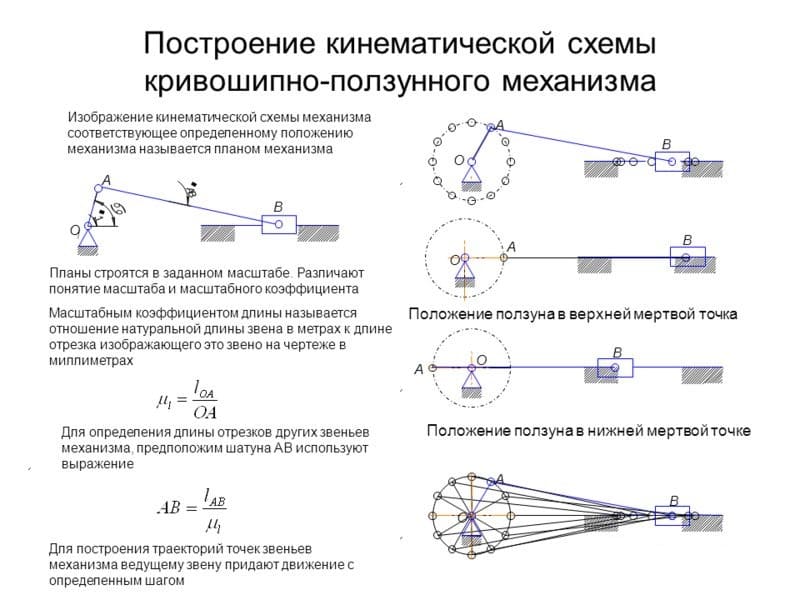

Построение КПМ

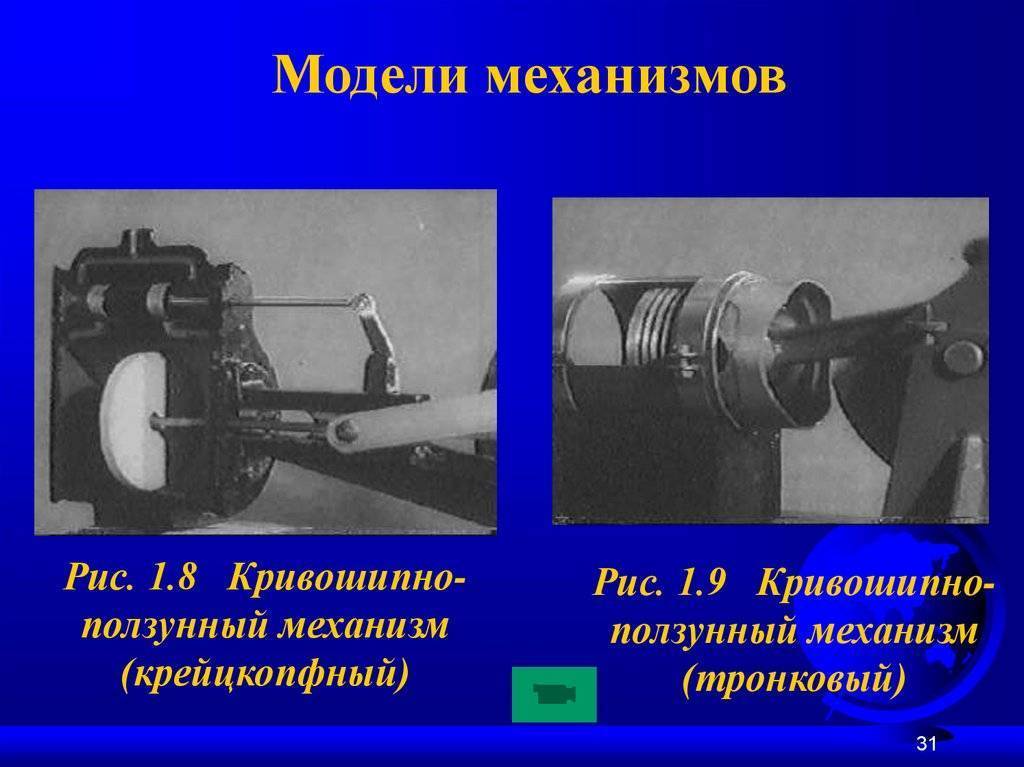

Построение хорошо работающих кривошипно- ползунных устройств, несмотря кажущуюся легкость их конструкции, просит высокой расчетной и конструкторской работы.

В ее ходе берут во внимание подобные моменты, как:

- результативность и КПД;

- прекрасное применение материалов, идеальные весогабаритные характеристики;

- материальные параметры производства и применения устройства;

- надежность и периодичность техобслуживания;

- точность работы и виброактивность;

- безопасность и охрана труда.

Потому как перечисленные моменты связаны и оказывают влияние один на один, проектирование ползунного четырехзвенного механизма собой представляет многоэтапный итеративный процесс. Зачатую конструктору приходится возвращаться на более начальный этап проектирования шарнирного механизма и уточнить параметры схемы по результатам расчетов на более поздних стадиях процесса.

Порой даже необходимо заменять вид кривошипно- ползунного механизма. В высокооборотных дизелях требуется уменьшить скорость движения поршня на отдельных фазах рабочего цикла. В основном, это требуется при прохождении верхней части цилиндра, чтобы обеспечить более абсолютное сгорание топливной смеси. Для этого можно использовать дезаксиальную схему кривошипно-ползунного устройства. В ней оси цилиндров размещены со сдвигом смещена относительно оси коленчатого вала на определенное расстояние по ходу вращения.

В ней прицепного шатун бокового цилиндра соединен с шатуном основного цилиндра. Это дает возможность уменьшить вес, размеры и момент инерции части подвижных звеньев.

Построение в себя включает такие расчетно- модельные процедуры, как:

- кинематический расчет, оптимизация числа кинематических пар;

- силовое моделирование;

- статический расчет, включая уравновешивание.

Непременным шагом считается проверка на соответствие нормативам безопасности и охраны труда.

Обычный расчет и построение такого сложного механизма, как кривошипный, собой представляет трудный процесс, требующий от конструктора внимательности и необходимого опыта. Современные детали программных продуктов семейства CAD — CAE дают возможность освободится от большей части рутинных и одинаковых ручных операций, графических построений и расчетов. Конструктору достаточно подобрать из библиотеки трехмерную модель того либо другого типа кривошипно- ползунной пары и провести параметрическое моделирование, задав соответствующие размеры. Модуль графической симуляции проведет и статическое уравновешивание, и кинематический расчет, и выдаст советы по оптимизации звеньев.

https://youtube.com/watch?v=hQLAZ0dcWMs

Эксплуатация

Эксплуатация зерноуборочного комбайна должна осуществляться по инструкции:

- Проверяют уровень масла в двигателе, коробке, баке гидравлики, охлаждающую жидкость в радиаторе, топливо в топливном баке.

- Выбирают подходящую передачу при среднем положении рычага хода, толкают вперед и начинают движение.

- Регулируют скорость езды, проверяют тормоза.

- При температуре воздуха ниже 0°С двигатель должен поработать несколько минут на холостом ходу.

- Переключение скоростей осуществляют на ровной поверхности земли. Сначала переключатель устанавливают на нейтральную передачу, затем на желаемую.

- Педали тормоза сцеплены. Системой пользуются плавно. Запрещено двигаться по наклонной вниз на нейтралке.

- При движении комбайна по дорогам общего пользования жатки устанавливаются на свои места, направление передних и задних фар должно быть отрегулировано, включается только ближний свет. Зерновой бункер пустой.

- При езде по полю используют тормоза управления для снижения разворотного радиуса. На мягких участках уменьшают давление в передних шинах. На крутых склонах устойчивость улучшается с повышением давления колес. Если бункер загружен наполовину, шансы перевернуться минимальны.

- При обмолоте для обеспечения равномерной загрузки работают на больших оборотах силового агрегата. Предварительно регулируют скорость движения, высоту среза и мотовило так, чтобы загрузка хлеба происходила равномерно и непрерывно. Затем производят пробный заезд с отрегулированными параметрами.

Работы по установке оборудования, настройке и ремонту должен выполнять специалист, обладающий знаниями и навыками по работе с комбайном.

Габариты комбайнов

- Если для обработки масштабных участков подходят крупногабаритные модели, то в небольших хозяйствах настоящим спасением стал мини комбайн зерновой. Он выполняет те же функции что и комбайн зерноуборочный самоходный КЗС 10К 26, но обладает компактными размерами и малым весом, благодаря чему не повреждает почву. Японские мини комбайны зерновые весьма эффективны и могут быть использованы со вспомогательными агрегатами и техникой.

- Если вас интересует самый большой зерноуборочный комбайн мира, то им стал New Holland CR10.90, также в этом направлении работает американский производитель Джон Дир, стоит отметить, что и зерноуборочные комбайны российского производства стремительно развиваются в этом направлении.

В том случае, если ваш участок достаточно компактен, и в приобретении промышленного комбайна смысла нет, вы можете сэкономить и использовать самодельный зерноуборочный комбайн, или же довериться многолетнему опыту профессионалов, приобретя максимально удобный и продуктивный зерновой мини комбайн Вольво ВМ 800.

Сказать какой зерноуборочный комбайн лучше, нельзя. Все зависит от поставленных целей и особенностей собираемой культуры, особенностей грунта и ландшафта, а также прочих нюансов. Вы можете сами досконально изучить принцип работы зерноуборочного комбайна, или же обратиться к высококвалифицированным специалистам, которые помогут осуществить выбор оптимального варианта, исключительно для вас и вашего хозяйства.

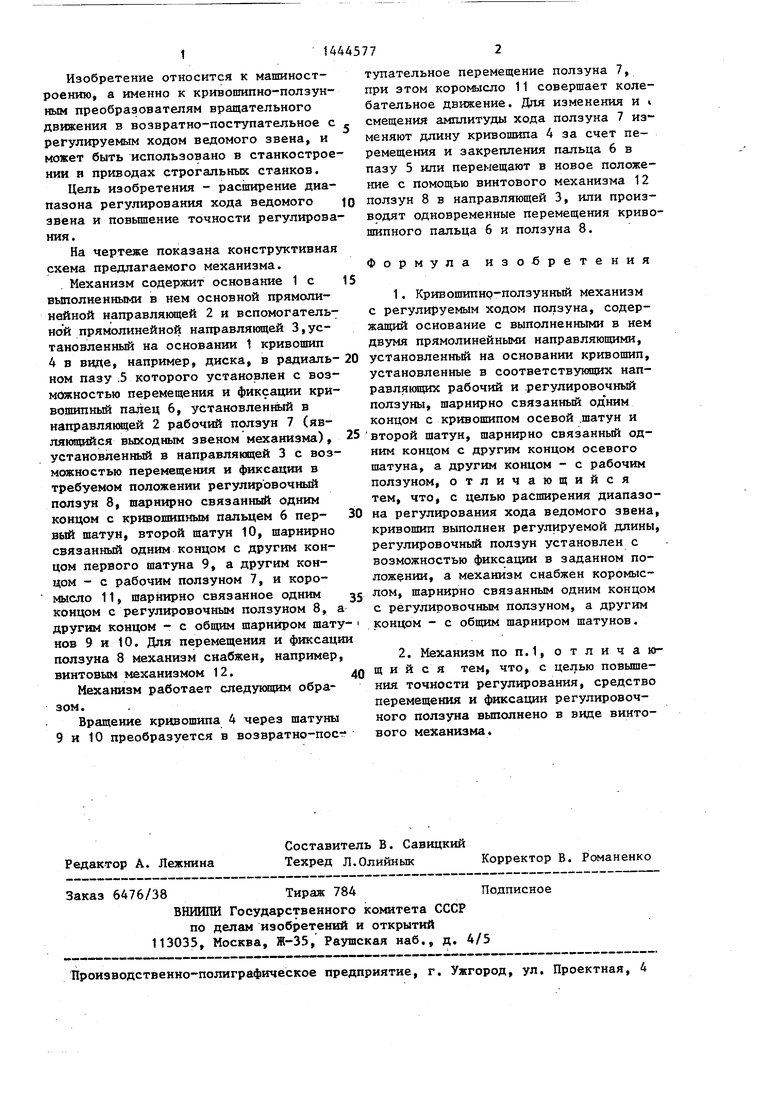

Описание патента на изобретение SU1444577A1

Изобретение относится к машиностроению, а именно к кривошипно-ползун- ным преобразователям вращательного движения в возвратно-поступательное с регулируемым ходом ведомого звена, и может быть использовано в станкостроении я приводах строгальных станков.

Цель изобретения – расширение диапазона регулирования хода ведомого звена и повьшение точности регулирования.

На чертеже показана конструктивная схема предлагаемого механизма.

Механизм содержит основание 1с выполненными в нем основной прямолинейной направлякнцей 2 и вспомогательной прямолинейной направляющей 3,установленный на основании t кривошип 4 в виде, например, диска, в радиапь- ном пазу .5 которого установлен с возможностью перемещения и фиксации кривошипный палец 6, установленный в направляквцей 2 рабочий ползун 7 (являющийся выходным звеном механизма), установленный в направлякяцей 3 с возможностью перемещения и фиксации в требуемом положении регулировочный ползун 8, шарнщ но связанный одним концом с кривошипным пальцем 6 пер- вый шатун, второй щатун 10, шарнирно связанный одним концом с другим концом первого шатуна 9, а другим концом – с рабочим ползуном 7, и коромысло 11, шарнирно связанное одним концом с регулировочным ползуном 8, а другим концом – с общим шарниром шату нов 9 и 10. Для перемещения и фиксаци ползуна 8 механизм снабжен, например, винтовым механизмом 12.

Механизм работает следующим образом.

Вращение кривошипа 4 через шатуны 9 и 10 преобразуется в возвратно-посг

тупательное перемещение ползуна 7, при этом коромысло 11 совершает колебательное движение. Для изменения и i смещения амплитуды хода ползуна 7 изменяют длину кривошипа 4 за счет перемещения и закрепления пальца 6 в пазу 5 или перемещают в новое положение с помощью винтового механизма 12 ползун 8 в направляющей 3, или производят одновременные перемещения кривошипного пальца 6 и ползуна 8.

Формула изобретения

1.Кривошипнр-ползунньй механизм с регулируемым ходом ползуна, содержащий основание с выполненными в нем двумя прямолинейными направляющими, установленный на основании кривошип, установленные в соответствующих направляющих рабочий и регулировочный ползуны, шарнирно связанный од ним концом с кривошипом осевой .шатун и

второй шатун, шарнирно связанный одним концом с другим концом осевого шатуна, а другим концом – с рабочим ползуном, отличающийся тем, что, с целью расширения диапазона регулирования хода ведомого звена, кривошип выполнен регулируемой длины, регулировочный ползун установлен с возможностью фиксации в заданном положении, а механизм снабжен коромыслом, шарнирно связанным одним концом с регулировочным ползуном, а другим концом – с общим шарниром шатунов.

2.Механизм поп.1, отличающийся тем, что, с целью повышения точности регулирования, средство перемещения и фиксации регулировочного ползуна выполнено в виде винтового механизма.

Автоматизация и механизация оборудования листовой штамповки

Осуществляется очень легко благодаря тому, что в качестве исходных заготовок используется металлическая лента или полоса. Ленту, свернутую в рулон, и полосу подают в штамп чаще всего с помощью роликов, которые периодически в нужный момент поворачиваются на определенный угол, обеспечивая перемещение металла на требуемый шаг (рис. 10).

Устройства для автоматической подачи штучной заготовки к рабочему инструменту весьма разнообразны. В данном случае механизм должен обеспечить определенную ориентировку заготовки в пространстве и последующую подачу ее к рабочему инструменту.

В качестве вспомогательного оборудования штамповочных прессов получили распространение магазинные устройства, питающие пресс заготовками, механизмы для удаления деталей из штампа, приспособления для нанесения технологической смазки перед штамповкой, механизмы для удаления отходов, счетчики готовых изделий. При холодной штамповке находят широкое применение различные конструкции «механических рук» с использованием механического и пневматического зажимов.

Основные неисправности, возникающие при работе КШМ, и их причины

Существует множество разных видов поломок. Среди них выделяют основные, которые встречаются чаще всего.

Стук в двигателе

При появлении посторонних шумов необходимо обращаться в автомастерскую. Стук говорит о том, что некоторые детали изношены. В частности, могут страдать подшипники и все виды прокладок. Он может образоваться в результате низкокачественного масла либо его отсутствия.

Снижение мощности

Если мотор работает не на полную мощность, возможно залегание колец поршней. Из-за этого в камере сгорания накапливаются частицы масла. Газы попадают в сам силовой аппарат. Происходит пустая растрата вырабатываемой энергии. Для проверки нужно сверить компрессию в цилиндрах. При выявлении отклонений от указанных производителем показателей потребуется ремонт аппарата.

Повышенный расход масла

При обнаружении повышенного расхода масла требуется обращаться к мастеру. Масло сгорает одновременно с топливом, перемешиваясь с ним. Это увеличивает температуру в камере. Выявить можно самостоятельно

Обратите внимание на выхлопные газы, выходящие из трубы. Если дым черного цвета, спешите на СТО

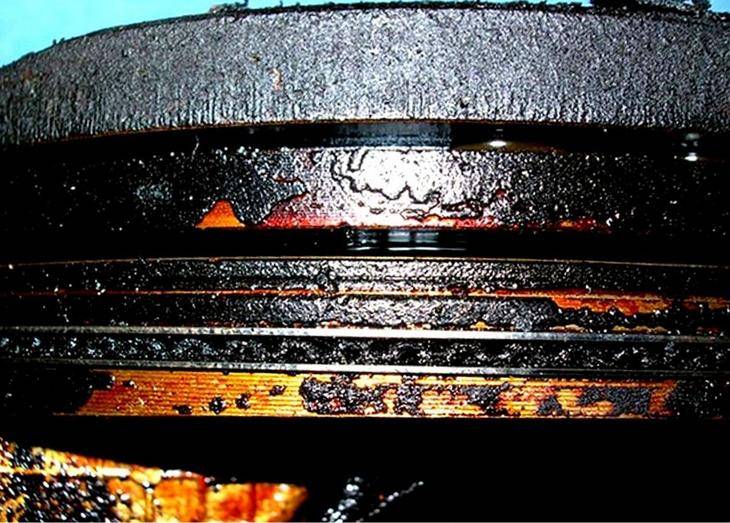

Нагар

На клапанах, поршнях и иных деталях двигателя может скапливаться нагар. Этим отложения указывают на то, что топливо не сгорает на 100%. Соответственно, необходимо провести комплексную диагностику.

Устройство кривошипного пресса

Кривошипным прессом называют кузнечно-штамповочную машину, в которой в качестве главного исполнительного механизма используется кривошипно-ползунный механизм. В качестве входного звена исполнительного механизма, преобразующего вращательное движение привода в заданное прямолинейное возвратно-поступательное движение рабочего органа (ползуна), используются кривошипный, коленчатый или эксцентриковый валы, имеющие с ползуном жесткую кинематическую связь через рычажные механизмы. В кривошипных прессах заготовка деформируется за счет силового воздействия – усилия, замыкающегося через исполнительный механизм и стол пресса на станину.

Пресс представляет собой достаточно сложную техническую систему, содержащую несколько десятков узлов различного назначения. Действие кривошипного пресса основано на преобразовании вращения от электропривода посредством кривошипного механизма в движение рабочего органа – ползуна пресса с закрепленным на нем инструментом (штампом). В общем случае пресс может иметь несколько рабочих органов.

Привод пресса представляет собой систему механизмов для преобразования электрической энергии двигателя в механическую энергию, и ее последующую передачу входным звеньям исполнительных механизмов. Для всех кривошипных прессов характерно единообразие привода, заключающееся в использовании в качестве главного двигателя электрического двигателя переменного или постоянного тока и использования клиноременных и зубчатых механизмов для передачи движения к исполнительным органам. Особенностью кривошипных прессов является использование маховичного привода, что приводит к значительному снижению необходимой установочной мощности.

Обычно применяют двигатели переменного тока в сочетании с маховиком. В некоторых прессах, для которых требуется плавное регулирование скорости ползуна, используют двигатели постоянного тока. Кроме главного двигателя в системе электрооборудования могут использоваться двигатели для выполнения вспомогательных функций (механизм регулировки штампового пространства, система смазки, микропривод и др).

Исполнительный механизм пресса предназначен для преобразования в движения входного звена (кривошипного вала) в движение ползуна. Различают главный исполнительный механизм, обеспечивающий непосредственный процесс деформирования, и дополнительные, необходимые для обеспечения технологического процесса (механизмы прижима и зажима заготовок и др.).

Для обеспечения возможности периодической остановки главного исполнительного механизма в приводе предусмотрена система включения, содержащая муфту включения и тормоз, обеспечивающие соединение ведущих частей привода с ведомыми и остановку последних во время технологической паузы. Управление системой включения и другими устройствами производится системой управления, включающей в себя электрическую, пневматическую и гидравлическую части. Для нормальной работы узлов и механизмов используется система смазки, обеспечивающая подачу смазки к местам трения.

Технология ремонта

Самостоятельно невозможно устранить большую часть дефектов. Необходимо выполнить несколько мероприятий по ремонту. Шатунный механизм требует проверки и исправления работы следующих деталей:

- поршни и пальцы;

- ремонт шатунов;

- полная реставрация коленвала.

Поршни и пальцы

В первую очередь, нужно понимать, что старые детали выработали свой ресурс. Они подлежат немедленной замене, особенно поршни, прокладки и фильтры. Эти составные части ремонту не подлежат. Это касается и колец. При любой степени износа работа двигателя будет некорректной. Основные проблемы сохраняются.

Ремонт шатунов

При выявлении незначительных повреждений появляется ряд признаков, которые указывают на неисправности той или иной части механизма. В частности, речь идет о постороннем шуме, появлении белого или черного дыма и повышенного расхода масла.

Реставрация коленвала

Реставрация коленвала состоит в шлифовке, устранении заусениц и сколов. На отдельных участках возможно нанесение специального напыления. После таких действий обязательна шлифовка. Нанесение напыления должно выполняться качественным и износостойким материалом.

Таким образом, шатунный механизм является самым важным элементом в автомобиле. Он отвечает за работу двигателя. В случае появления неисправностей мотор не запустится. При выявлении повреждений рекомендуется обращаться в СТО. Автомобиль ремонтируют на специальном оборудовании.

Применение оборудования для разных типов газа

По виду редуцируемого газа редукторы делятся на следующие типы:

- ацетиленовые;

- водородные;

- кислородные;

- пропан-бутановые;

- метановые.

На рисунке показаны разные виды редукторов

Вместе с тем, все варианты можно условно разделить на устройства для горючих и негорючих газов. Баллоны с горючей газовой смесью имеют левую резьбу, тогда как емкости для инертных газов и кислорода оснащены правой резьбой. Это сделано для того, чтобы предотвратить случайное присоединение редуцирующего элемента, предназначенного, например, для метана, к баллону с кислородом. Кстати, больше информации об автономной газификации Вы найдете в этом разделе.

Для сжиженных углеводородных газов устройство газовых редукторов может иметь одну конструктивную особенность. С целью предотвращения замерзания газа на выходе, корпус приспособления выполняется с развитым оребрением.

На долговечность работы редуктора большое значение оказывает качество газа. Поэтому заправку резервуаров необходимо осуществлять у надежных компаний, таких как «Промтехгаз», где помимо хорошего обслуживания можно получить профессиональную консультацию по работе с любым газовым оборудованием.

Источник

Часовой механизм поворота

Устройство часового механизма поворота в основе своей довольное простое. Для того чтобы создать такой принцип работы, нужно взять любые механические часы и соединить их с двигателем солнечной батареи.

Для того чтобы заставить работать двигатель, необходимо установить один подвижный контакт на длинную стрелку механических часов. Второй неподвижный закрепляется на двенадцати часах. Таким образом, каждый час, когда длинная стрелка будет проходить через двенадцать часов, контакты будут замыкаться, и двигатель будет поворачивать панель.

Временной промежуток в один час, выбран исходя из того, что за это время солнечное светило проходит по небу около 15 градусов. Установить еще один неподвижный контакт можно на шесть часов. Таким образом, поворот будет проходить каждые полчаса.

Ремонт

Как и любой другой механизм, кулисный также имеет свой срок службы. По истечении этого срока службы наступает время ремонта кулисного механизма. Однако случается и так, что устройство выходит из эксплуатации раньше положенного срока. Чаще всего в данном механизме изнашиваются или стираются такие его части, как кулиса, кулисный камень, зубчатое колесо, винты и гайки перемещения ползушки, а также сама ползушка с пальцем. Если поверхности пазов кулисы получили износ более чем на 0,3 мм, а также на них имеются глубокие задиры, то в качестве ремонта используют фрезерование с последующей операцией шабрения. Если износ не слишком сильный, можно обойти лишь шабрением, без фрезеровки.

Если изнашивается кулиса, то в качестве ремонта сначала приводят в порядок стенки паза. При проведении работ чаще всего ориентируются на те участки, которые изношены менее, чем другие.