Конструкция координатных станков

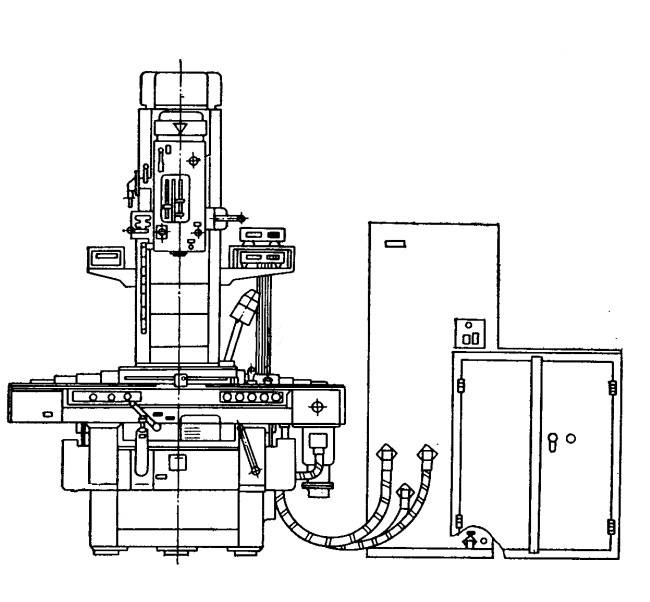

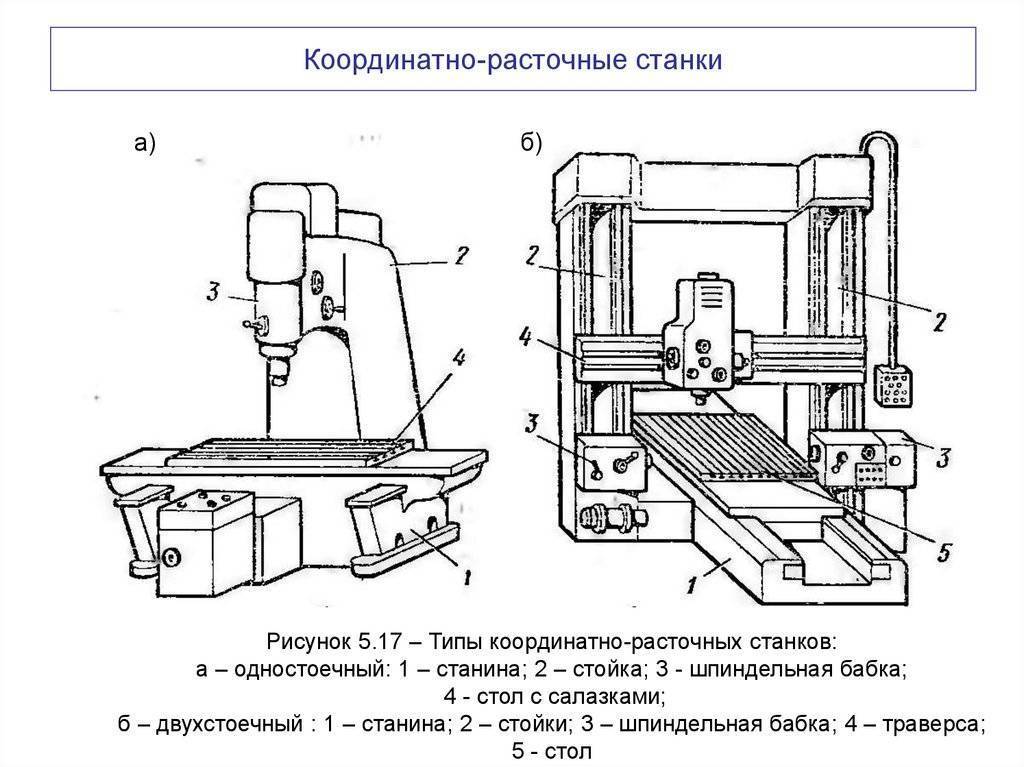

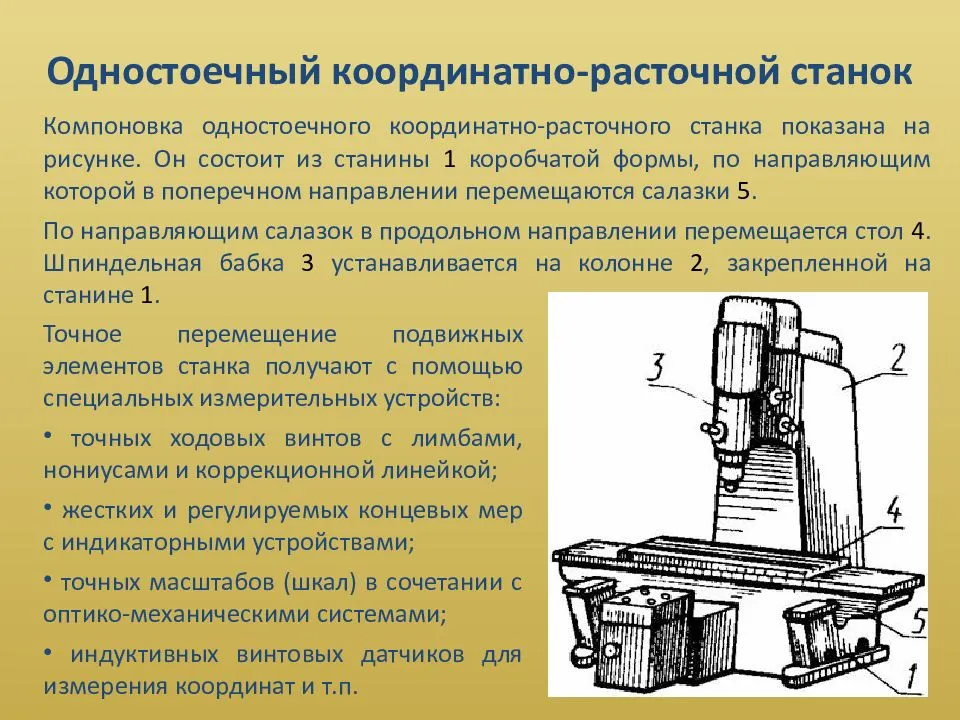

Одностоечное оборудование этого типа включает в себя следующие основные элементы:

- крестовой стол, предназначенный для передвижения заготовки в двух направлениях (взаимно перпендикулярных);

- станина;

- расточная головка.

В конструкцию двухстоечного станка входят:

- стойки и станина;

- расточные головки;

- стол;

- траверса.

Режущий инструмент в таких станках может передвигаться в полярных и прямоугольных координатах. Основой оборудования этого типа является станина. Этот элемент состоит из двух плоских и одной Т-образной направляющих. По ним в процессе работы передвигаются салазки. Также на станине закреплены пульт управления и устройство набора координат.

На стойках размещаются такие элементы, как блок направляющих, коробка скоростей, кожух клиноременной передачи.

Горизонтально-расточные станки

Основной отличительной особенностью горизонтально-расточного станка (рис. 1) является горизонтальное расположение шпинделя. Этот тип станка несколько напоминает обычный токарно-винторезный станок. Но в горизонтально-расточном станке имеется несколько ключевых отличий. Во-первых, отсутствует задняя бабка. Вместо задней бабки установлен подвижный люнет. Во-вторых, планшайба, которой оборудован шпиндель, имеет возможность смещать резец относительно оси вращения, что нехарактерно для токарного станка. В третьих, здесь имеется стол, на котором может быть закреплена деталь.

Рисунок 1. Горизонтально-расточной станок

Рисунок 1. Горизонтально-расточной станок

Рассмотрим основные узлы и элементы, из которых состоит стандартный горизонтально-расточной станок.

- Задняя стойка. Предназначена она для закрепления на ней подвижного люнета. Может перемещаться на направляющих станины. Имеет рычаг для фиксации положения.

- Люнет. Это приспособление предназначено для удерживания хвостовой части обрабатываемой детали, если ее длина не позволяет произвести надежное закрепление на столе. Является дополнительной точкой крепления. Люнет может перемещаться в вертикальной плоскости. Перемещение в горизонтальной плоскости осуществляется посредством движения задней стойки.

- Передняя стойка. Основная опора, на которой крепится рабочий орган станка – шпиндельная бабка. На передней стойке расположены вертикальные направляющие, по которым перемещается бабка.

- Суппорт. Этот элемент горизонтально-расточного станка служит для подачи резца к поверхности обрабатываемой детали. Суппорт имеет возможность продольного перемещения в горизонтальной плоскости вдоль оси вращения.

- Планшайба (рис. 2). В отличие от стандартной планшайбы станков токарной группы, служит для закрепления в ней расточного резца. Имеет возможность смещения резца относительно оси вращения. Это позволяет одним резцом выполнять различные расточные операции.

- Шпиндель. Передает вращательное движение от коробки скоростей на планшайбу.

- Бабка. Рабочая подвижная часть горизонтально-расточного станка. Внутри бабки располагается электродвигатель, коробка передач и направляющие для осевого перемещения суппорта.

- Пульт управления. Включает в себя кнопки изменения рабочей скорости, реверса, настроек автоматической подачи и аварийной остановки.

- Стол. Служит для расположения и закрепления на нем массивных деталей небольших габаритов.

- Салазки. Служат для перемещения стола.

- Станина. Является основанием станка. На станине располагаются две стойки и стол. Иногда станина имеет возможность регулировки уровня установки станка.

Рисунок 2. Планшайба расточного станка.

Рисунок 2. Планшайба расточного станка.

Сегодня все чаще встречаются горизонтально-расточные станки, которые оснащены модулем числового программного управления.

Основные типы

В зависимости от назначения и специфики конструкции, выделяют 4 варианта, каждый из которых стоит рассмотреть подробнее.

Координатные

Оснащены универсальными столами, способными поворачиваться. Это конструктивное решение позволяет обрабатывать любые детали, даже крупногабаритные или нестандартные. На таком оборудовании изготавливают штампы, шаблоны, кондукторы.

Особенности:

- • обладают набором дополнительных устройств – механических, оптических, электронных, – что обуславливает высокую точность расположения функциональных узлов;

- • обрабатывают без смещения режущего инструмента;

- • передвижение борштанги происходит в горизонтальной плоскости;

- • могут быть одно- и двухстоечными.

Алмазные

Предназначены для нарезания резьбы, расширения отверстий и выполнения других технологических операций на заготовках, выполненных из особенно прочных металлов. Также могут фрезеровать поверхности цилиндрических и конусных предметов. Актуальны в сфере приборостроения – с их помощью выпускают особо точную аппаратуру.

Конструкция не отличается чем-то принципиальным, алмазная модель оригинальна только исполнением режущей части инструмента, который может быть прямоугольной или квадратной формы, с резьбовым, канавочным, проходным или подрезным профилем.

Переносные токарные станки

Являются классическим решением для заводов. Могут быть прецизионными и обеспечивать высокую точность создания нужного диаметра низкую степень шероховатости посадочного места. Их плюсом является сравнительная жесткость – в процессе эксплуатации они эффективнее всего сопротивляются упругим деформациям, что позволяет поддерживать серьезные скорости вращения борштанги.

Способны выполнять широкий круг задач, но в данную категорию обычно относят не передвижное, а стационарное оборудование.

Горизонтально-расточные мобильные станки

Одни из самых распространенных видов. Свою популярность, несмотря на наличие и развитие высокоточных координатных, сохраняют из-за ключевой конструктивной особенности. Шпиндель у них не просто расположен в одной плоскости (давшей название всему типу), а еще и может выдвигаться. Такое решение позволяет расширять диаметры даже на труднодоступных участках рам, стрел и других подобных металлоконструкций.

Еще один нюанс в том, что вращательно-поступательные движения совершает и заготовка, а не только инструмент. Это расширяет возможности подачи, особенно вместе с использованием дополнительных комплектующих, например, шпиндельных бабок.

4.3 Расчёт шпинделя на виброустойчивость

Расчёт на виброустойчивость сводится к определению

критической частоты вращения и сравнению её с рабочим диапазоном частот

вращения шпинделя. Считается, что опасность резонанса не возникает, если

предельные скорости рабочего диапазона отличаются от критической частоты не

более чем на 25%, то есть:

, где

Рисунок 8 Расчётная схема

Шпиндельный узел

рассматриваем как жёсткий ротор на упругих опорах, а критическую частоту

вращения определим из биквадратного уравнения:

, где

, где

m – масса шпинделя, m=4,8;

– жёсткость соответственно первой и второй опор. В опорах

находятся радиальные шарикоподшипники. По определяем жёсткость опор. Для

шарикоподшипников она самая низкая и равна 50 кГ/мк=500Н/мк.

Ix, Iy – моменты инерции относительно главных

осей.

Моменты инерции цилиндра равны:

Моменты относительно осей y – такие же.

a и b расстояния от центра масс до первой и

второй опор. a=180 мм=0,18 м, b=128 мм=0,128 м.

Сделаем замену: , тогда получим:

Решая уравнение получим один положительный корень – .

Рабочая частота вращения вала не превышает критической частоты.

5.

Описание системы смазки и охлаждения

Смазку производить в сроки указанные в карте смазки согласно

схеме точек смазки.

В зависимости от климатических условий масляный резервуар

заполняется до нужного уровня. Уровень масла следует проверять по красной точке

маслоуказателя до пуска станка или после его выключения через 10 – 15 минут

(после стока масла в резервуар).

При нормальной работе насоса масло должно непрерывно

поступать в контрольный глазок.

Убедившись в нормальной работе насоса и смазав все остальные

смазываемые точки можно приступать к работе.

Коробка скоростей смазывается разбрызгиванием масла,

подаваемого в процессе работы на зубчатые колёса плунжерным насосом.

Через 6-12 месяцев следует производить замену смазки с

разборкой и промывкой сборочных единиц станка.

Смазочный материал: масло индустриальное И-20А ГОСТ 20799-75

в насос; смазка ЦИАТИМ – 201 ГОСТ 6267 – 74; смазка Солидол УС – 2 ГОСТ 1033 –

73.

6.

Механизм управления подачами

Механическая подача шпинделя осуществляется червячным

колесом, получающим вращение от шпинделя.

Механизм коробки подач позволяет получить 6 подач с

реверсированием подач через конические шестерни и кулачковую муфту. Реверс

осуществляется рукояткой 8. Переключение подач производится рукоятками 4.

Включение подачи осуществляется перемещением рукояток 13 на

себя. При этом стержень с конусом 10 раздвигает кулачки 9 и включает

фрикционную муфту 11 с червячным колесом 12.

Включение подачи шпинделя производится перемещением рукояток

13 от себя.

Автоматическое отключение подачи шпинделя после достижения

определённой заранее установленной по лимбу 5 величины перемещения производится

упором 6. Последний отключает муфту.

Заключение

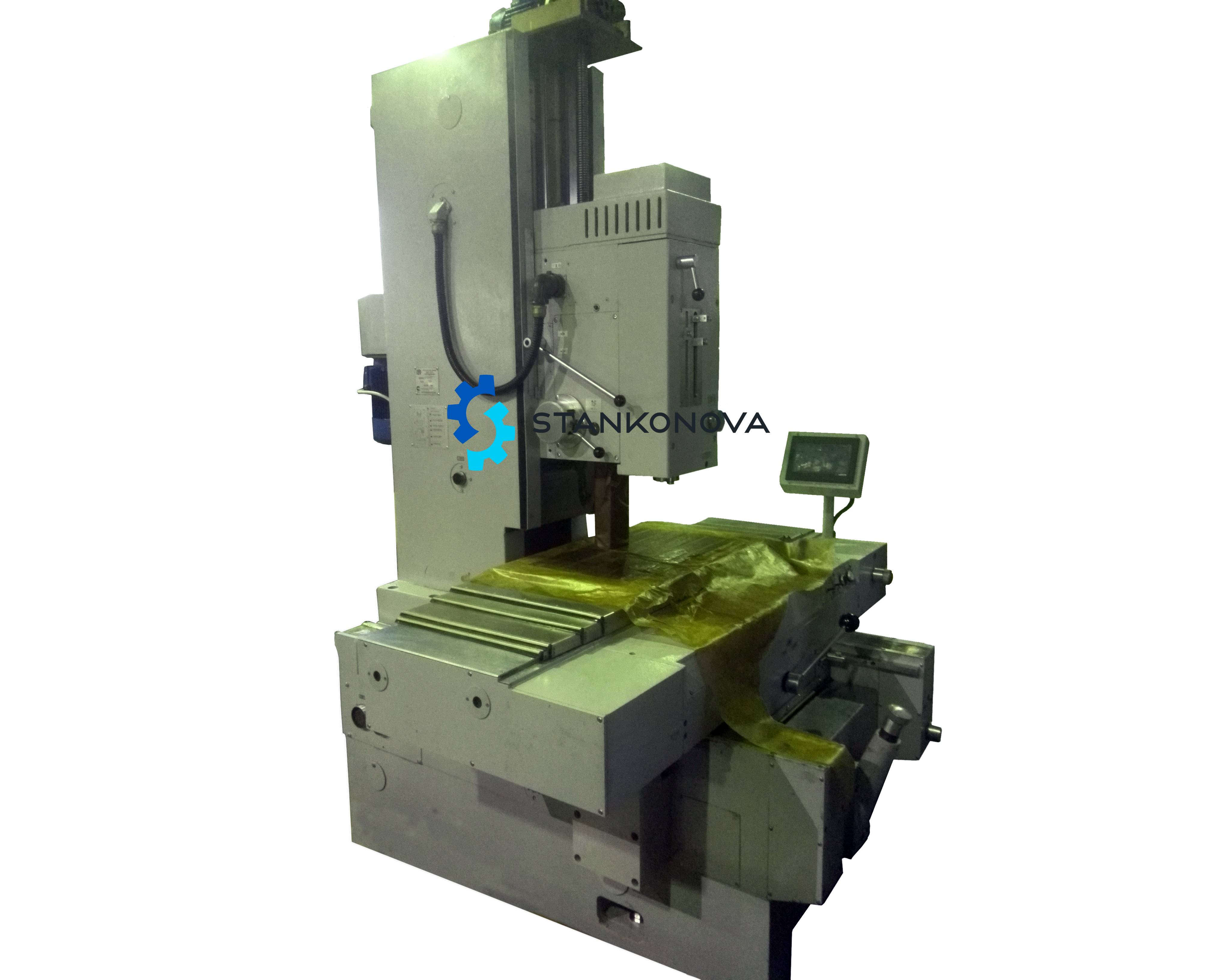

В данном курсовом проекте был спроектирован

координатно-расточной станок в соответствии со станком прототипом 2А430.

Спроектированный станок предназначен для обработки легированных и углеродистых

сталей, и чугунов, а также алюминиевых сплавов. На станке можно выполнять

следующие виды работ: сверление, рассверливание, растачивание, чистовое

фрезерование.

По рассчитанным режимам и силам резания была спроектирована

коробка скоростей, обеспечивающая диапазон регулирования частот вращения

100-3150 об/мин и имеющая 4 механические ступеней регулирования и 4 с помощью

ЭД постоянного тока. Валы и зубчатые колёса рассчитывались и подвергались

проверочным расчетам.

Список литературы

1. Атлас

конструкций деталей машин, под ред. Решетова Д.Н., М., Машиностроение, 1979

2. Кочергин

А.И. Конструирование и расчет металлорежущих станков и станочных комплексов.

Курсовое проектирование, Мн.: Выш. школа, 1991.

. Детали

и механизмы металлорежущих станков, т. 2, под ред. Решетова Д.Н., М.,

Машиностроение, 1972.

. Расчёт

и конструирование деталей и узлов металлообрабатывающих станков, А.Т.

Калашников, А.А. Погонин, И.В. Шрубченко, М.Н. Воронкова.

Алмазно-расточные станки — Технарь

Алмазно-расточные станки выполняют тонкое растачивание точных цилиндрических и конических отверстий, а при наличии дополнительной оснастки их используют также для обработки торцов, канавок, фасонных поверхностей вращения и т. п. Алмазно-расточные станки подразделяют на вертикальные и горизонтальные, одно- и многошпиндельные. Горизонтальные станки могут быть односторонними и двусторонними.

Алмазно-расточные станки обрабатывают детали при высоких скоростях резания (до 1000 м/мин), малых подачах (0,01 — 0,1 мм/об) и малых глубинах резания (0,05—0,5 мм). В качестве инструментов применяют алмазные и твердосплавные резцы.

Движения в станке (рис. 11.9). Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом. Вертикальные одношпиндельные алмазно-расточные станки имеют разделенный привод главного движения, т. е. вращение шпинделю от коробки скоростей передается через ременную передачу. В горизонтальных алмазно-расточных станках, предназначенных для более точных работ, коробка скоростей отсутствует; электродвигатель расположен вне станка, и шпинделям расточных головок вращение сообщается только с помощью ременной передачи. Необходимая частота вращения шпинделя настраивается ступенчатыми или сменными шкивами.

Движение подачи в вертикальных одношпиндельных станках сообщается шпинделю, в горизонтальных односторонних и двусторонних станках — столу с установленным приспособлением для закрепления заготовки. Стол совершает сложный цикл рабочих и быстрых перемещений, подавая заготовку то к одним, то к другим шпиндельным головкам, установленным на мостиках. В специализированных алмазно-расточных станках движение подачи сообщается шпиндельным головкам, а заготовка остается неподвижной. Для получения подач чаще всего используют гидравлический привод, бесступенчато регулирующий подачу.

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Вращение на шпиндель для получения малых параметров шероховатости обрабатываемой детали передается ременной передачей. Шпиндель и закрепленные на нем детали обычно уравновешивают. Применение гидравлической установки дает возможность не только применять бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка выносят за пределы станка, что также способствует повышению точности и уменьшению тепловых деформаций базовых деталей станка.

Тонкое (алмазное) растачивание имеет следующие достоинства: в порах обработанной поверхности отсутствуют абразивные зерна, наблюдаемые при обработке абразивным инструментом (шлифованием и хонингованием); высокая точность обработки отверстий, отклонение округлости 0,003—0,005 мм и параметр шероховатости поверхности Ra = 0,16…0,63 мкм.

tehnar.net.ua

Расточные станки

Расточные станки по металлу

Расточные станки предназначены для работы с крупными заготовками. Расточной станок широко используют как в серийном, так и в индивидуальном производстве.

На расточных станках можно не только проводить сверление и растачивание, но и более тонкие операции, в частности нарезку резьбы и зенкерование. Современные расточные станки дают возможность выполнять полную обработку различных заготовок без необходимости использования дополнительного оборудования. В отличие от других станков, расточные обладают горизонтальным или вертикальным шпинделем. В шпиндель помещают инструмент для обработки заготовок. В расточном станке используют борштанги с резцами, зенкера, сверла, фрезы.

Все расточные станки подразделяются на 3 большие группы: координатно-расточные, горизонтально-расточные и алмазно-расточные станки.

Расточные станки имеют следующие доступные к заказу модификации:

| 262Г | 2650Ф2 | 2А680Ф1 | ИР1400ПМФ4 |

| 278 | 2651Ф1 | 2А754В | ИР1400ПФ4 |

| 2410 | 2651Ф2 | 2А776В | ИР1600МФ4 |

| 2411 | 2653Ф1 | 2А777В | ИР1600Ф4 |

| 2421 | 2655ГФ1 | 2А78 | ИР200ПМ1Ф4 |

| 2431 | 2655ДФ1 | 2А78Н | ИР200ПМФ4 |

| 2450 | 2655Ф1 | 2Б460 | ИР2637КМФ4 |

| 2455 | 2655Ф2 | 2Б460А | ИР2637КФ4 |

| 2457 | 2705В | 2Б660Ф1 | ИР2637ПМФ4 |

| 2458 | 2705П | 2В423 | ИР2637ПФ4 |

| 2459 | 2706А | 2В440А | ИР320ПМФ4 |

| 2615 | 2706В | 2В460 | ИР500 |

| 2620 | 2706П | 2В620 | ИР500ПМФ4 |

| 2622 | 2706С | 2В622Ф11 | ИР600 |

| 2636 | 2711В | 2В622Ф11-1 | ИР800МФ4 |

| 2637 | 2711П | 2В622Ф13 | ИР800ПМ1Ф4 |

| 2656 | 2712В | 2В622Ф4 | ИР800ПМ8Ф4 |

| 2657 | 2712П | 2Г660ГФ2 | ИР800ПМФ4 |

| 2665 | 2713В | 2Г660Ф2 | ИС1250 |

| 2431С | 2713П | 2Д450 | ИС1250ПМФ4 |

| 2431СФ10 | 2714В | 2Д450АМФ2 | ИС1250ПФ40 |

| 243ВМФ2 | 2733П | 2Д450АФ10 | ИС1250С |

| 243ВФ2 | 2754В | 2Д450АФ2 | ИС2000 |

| 2440СФ4 | 2776В | 2Д450ПР | ИС2А636 |

| 2455АФ1 | 2777В | 2Е440А | ИС2А637 |

| 2455И | 2781В | 2Е450А | ИС320 |

| 245ВМФ2 | 2781П | 2Е450АМФ4 | ИС320ГЛОБУС |

| 24К40СФ4 | 2782В | 2Е450АФ1-1 | ИС500ПМФ4 |

| 24К60АФ4 | 2782П | 2Е450АФ30 | ИС630 |

| 24К70АФ4 | 278Л | 2Е450АФ4 | ИС800 |

| 24К70СФ4 | 278Н | 2Е460А | ИС800ГЛОБУС |

| 2614Ф1 | 2А430 | 2Е460АФ1 | ИС800ПМФ4 |

| 2620В | 2А450 | 2Е470А | КУ533 |

| 2620ВФ1 | 2А450АФ10 | 2Е470АФ1 | КУ533МФ4 |

| 2620Г | 2А459АМ1Ф4 | 2Е470Н | ЛГ7 |

| 2620ГФ1 | 2А459АФ4 | 2Е656 | ЛГ8 |

| 2620Д | 2А470 | 2Е78Л | ЛР355Ф1 |

| 2620Е | 2А620 | 2Е78П | ЛР372Ф1 |

| 2620Ф11 | 2А620-1 | 2Л450А | ЛР380Ф1 |

| 2622В | 2А620Ф1 | 2Л614 | ЛР395ПМФ4М |

| 2622ВФ1 | 2А620Ф11 | 2Л614Ф1 | ЛР434Ф4 |

| 2622Г | 2А620Ф1-1 | 2М614 | ЛР501ПМФ4 |

| 2622ГФ-1 | 2А620Ф1-2 | 2М614Г | ЛР521ПМФ4 |

| 2622Д | 2А620Ф2 | 2М614ГФ1 | ЛР543МФ4 |

| 2622К | 2А622 | 2М615 | ЛТ520 |

| 2622П | 2А622-1 | 2М615Г | МСГ1200МФ4-1 |

| 2623ПМФ4 | 2А622МФ2 | 2М615ГФ1 | МСГ1200Ф13-1 |

| 2623ПФ4 | 2А622МФ4-1 | 2Н636ГФ1 | МСГ1200Ф4-10 |

| 2627МФ4 | 2А622ПФ1 | 2Н636Ф2И-01 | МСГ6062МФ4 |

| 2627ПМФ4 | 2А622Ф1 | 2Н636Ф2И-11 | МСГП6101МФ4-10 |

| 2627ПФ4 | 2А622Ф2 | 2Н637ГФ1 | МСГП6101МФ4-6 |

| 2636Г | 2А622Ф4 | 2Н637Ф2И-01 | МСГП6101МФ4-8 |

| 2636ГФ1 | 2А636Ф1 | 2Н637Ф2И-11 | МСГП6101Ф13-10 |

| 2636ГФ2 | 2А636Ф2 | 2П637МФ4 | МСГП6101Ф13-6 |

| 2636Ф1 | 2А637Ф1 | 2Р637 | МСГП6101Ф13-8 |

| 2637Г | 2А637Ф2 | 2Р637-10 | РТ965 |

| 2637ГФ1 | 2А656РФ11 | ИР1250ПМФ4 | РТ965Ф3 |

| 2637ГФ2 | 2А656Ф11 | ИР1250ПФ40 | СРС-2И |

| 2637Ф1 | 2А660Ф1 | ИР1250Ф40 | |

| 2650Ф1 | 2А680 | ИР1400МФ4 |

Горизонтально-расточные станки отличаются от остальных моделей горизонтальным расположением шпинделя. В технологическом цикле необходимые движения сообщаются отдельным компонентам. Основным движением устройства считается вращательно-поступательное перемещение шпинделя вдоль собственной оси. Движение может сообщаться как непосредственно инструменту в шпинделе, так и заготовке, которая установлена на столе. В данных станках выделяют и вспомогательные движения. К ним относятся перемещения бабки в вертикальной плоскости и перемещение стола в двух координатах.

Координатно-расточные станки применяют для работы с различными отверстиями. Расточные станки дают возможность не только работать с отверстиями различных диаметров, но и учитывать взаимное расположение некоторых компонентов, относительно базовой плоскости. Этот тип станков очень широко применяют в серийной промышленности. Есть и возможность производить разметку. Для более точного учета перемещений, станки нового поколения снабжаются дополнительными измерительными приборами, в частности оптическими устройствами. Универсальные поворотные столы дают возможность работать с заготовками и в полярной системе координат. Выделяют станки с двумя и тремя стойками. Основным движением в станке считается перемещение шпинделя.

Алмазно-расточные станки

Алмазно-расточные станки принадлежат к группе отделочных станков. Они предназначены для тонкого растачивания точных цилиндрических поверхностей, а при наличии дополнительной оснастки и для обработки торцов, канавок, конических и фасонных поверхностей вращения; эти станки наиболее эффективны в условиях массового, крупносерийного, а иногда и мелкосерийного производства.

Под тонким растачиванием понимают окончательную отделочную обработку отверстий, выполняемую алмазным или твердосплавным режущим инструментом. Алмазный инструмент применяют главным образом для растачивания деталей из цветных сплавов, эбонита, текстолита, резины и других синтетических материалов, а обработку черных металлов производят твердосплавным режущим инструментом. Алмазное растачивание в ряде случаев заменяет шлифование.

К числу деталей, для обработки которых применяют алмазно-расточные станки, относятся шатуны, втулки, вкладыши, гильзы, головки блока, отверстия под палец в поршнях и ряд других.

Особенности процесса тонкого растачивания. Процесс тонкого растачивания характеризуется высокими скоростями резания, малой величиной подачи и небольшой глубиной резания, обеспечивающей минимальную шероховатость обработанной поверхности. Режим тонкого растачивания: скорость резания до 1000 м/мин, величина подачи 0,01—0,1 мм/об и глубина резания 0,05—0,55 мм. Высокая точность обработки отверстий, отклонение от круглости 0,003—0,005 мм и шероховатость поверхности 0,16-0,63 мкм.

К алмазно-расточным станкам предъявляют высокие требования, главными из которых являются: высокая частота вращения шпинделя, превышающая 6000 об/мин; устойчивые малые величины подачи (менее 0,04 мм/об); бесступенчатое регулирование подачи, высокая скорость ускоренных ходов (4—7 м/мин); высокая точность вращения шпинделя при отсутствии вибраций.

Базовые детали алмазно-расточных станков, такие, как станины, столы, салазки, выполняют массивными, жесткими, с большим числом ребер жесткости

Особое внимание уделяют шпинделям

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Передачу вращения на шпиндель для получения низкой шероховатости обрабатываемой детали осуществляют ременной передачей. Шпиндель и закрепленные на нем детали обычно подвергают балансировке. Применение гидравлической установки дает возможность не только применить бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка изолируют от точных элементов путем их выноса за пределы станка, что также способствует уменьшению тепловых деформаций базовых деталей станка.

Алмазно-расточные станки по « расположению оси шпинделя делят на две большие группы: горизонтальные и вертикальные. Существуют также специальные станки с наклонными шпинделями и комбинированные. Кроме того, они бывают одношпиндельные и многошпиндельные, односторонние и двусторонние.

www.4ne.ru

Что можно изготовить координатно сверлильным станком с ЧПУ по металлу?

Обработка крупногабаритных заготовок ведется различными инструментами:

- сверлами;

- зенкерами;

- развертками;

- метчиками;

- фрезами.

Такой набор предназначен для проделывания разных отверстий (глухих и насквозь) в металле, рассверливания отверстий, увеличения их диаметра, качественного улучшения поверхности и точности, нарезки резьбы внутри, фрезерования поверхностей и пазов, криволинейного контура. Координатно-сверлильный станок с ЧПУ используется в изготовлении многочисленных различных деталей.

Оснащаются такие станки смазывающей и создающей охлаждение жидкостью (СОЖ), подающейся извне, так и поступлением СОЖ посредством инструмента. Крупногабаритные заготовки обрабатываются координатными сверлильно-фрезерными станками, имеющими большое рабочее пространство.

4.1 Расчёт на кинематическую точность

В результате этого расчёта

выбирают класс точности подшипников шпинделя в зависимости от его допускаемого

радиального биения ∆. Предполагают наиболее благоприятный случай, когда

биение подшипников ∆А в передней опоре и ∆B в задней опоре направлены в

противоположные стороны. При этом радиальное биение конца шпинделя определяется

по формуле:

Рисунок 6 Схема к расчету шпиндельного узла на точность

Приняв

получаем

Для

проектируемого станка применяем ∆=0,01 мм, l=308 мм, a=150 мм,

получаем:

По полученным значениям биения

подшипников выбираем требуемый класс точности. Для передней опоры выбираем

подшипники с классом точности Р2, для задней опоры класс точности также Р2.