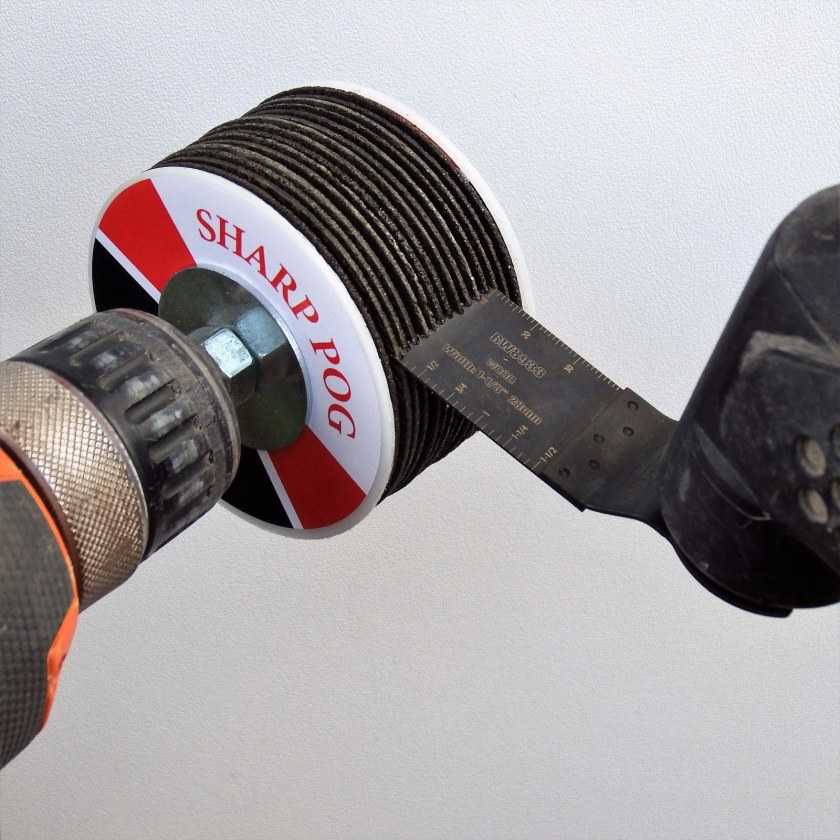

Готовые насадки для заточки

Качественно заточить сверло на наждаке без опыта очень сложно. Поэтому для электроинструмента производятся специальные насадки. Обычно они устанавливаются на дрель.

Насадка имеет круглую форму и небольшие размеры. Может быть рассчитана на разные углы и диаметры свёрл. После установки приспособления на дрель с торца нужно вставить сверло. Далее нужно только на несколько секунд включить прибор.

Заточка двухплоскостных оснасток производится в 2 этапа. После первого прохода сверло следует вынуть, провернуть на 180°, и вставить обратно. Таким образом затачиваются обе плоскости.

Помогающие устройства

Теперь пришло время сделать приспособление для заточки сверл. Оно подойдет 2 типам мастеров:

Новички, у которых не получается ровно держать подходящий наклон. Из-за этого кромка получается неровной и эффективность сверления снижается. Иногда сверло начинает работать еще хуже, чем до этого, а это снижает скорость работы. Приспособы будут полезны мастерам, которым приходится постоянно сидеть за наждаком. В этих случаях самодельные приспособления для заточки сверл — необходимость.

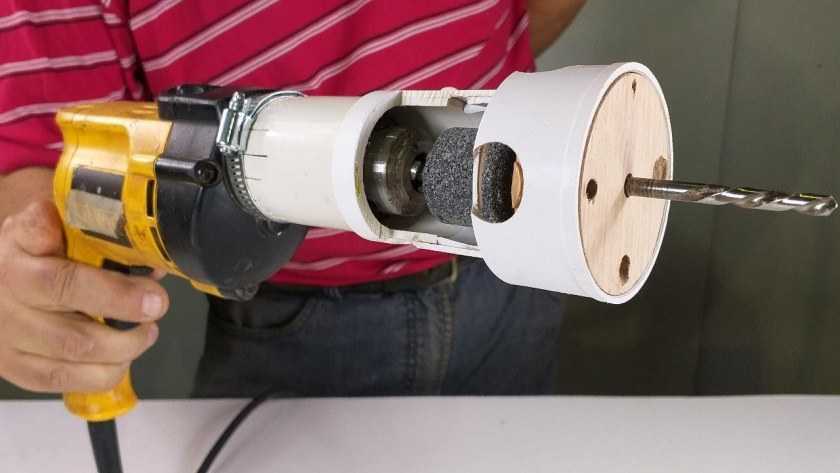

Приспособа на гравер и электродрель

Элементарное устройство для заточки сверла, которое весьма просто сделать, так как состоит оно всего из 2 частей:

- Корпус. Обычно он цельнолитой и сделан из пластика. В нем есть кольцо, которое фиксируется на цанге гравера и втулка с углом в 60 градусов. Сверло входит туда с упором, поэтому смещения не происходит.

- Маленький шлифовальный круг. Он стачивает часть металла.

В быту корпус делают из стальной профильной трубы. Отверстия размечают так, чтобы их направление составляло 60 градусов, относительно продольной оси.

Если нет гравера, есть приспособления для заточки сверл по металлу на дрель. Для них понадобится:

- Круглая труба на 50 миллиметров. Подойдет даже пластиковая сантехническая труба и заглушка к ней.

- Шлифовальный конус или фреза с наклоном в 60о.

В заглушке нужно насверлить дюз по окружности.

На основе гаек

Специфическое самодельное приспособление для заточки сверл своими руками, которое все же подойдет новичкам. Здесь понадобится сварочный аппарат, так как монолитный корпус долговечнее.

Чтобы сделать инструмент для заточки, действуйте по плану:

- Понадобится гайка большого диаметра, например, М 16. В ней необходимо вырезать треугольное отверстие. Нужно стараться попасть в 120 градусов. Чтобы это проверить, достаточно приложить сверло острием.

- Сверху приваривается еще одна гайка диаметром поменьше. Она понадобится, чтобы вкрутить прижимоной болт.

- Осталось вкрутить болт и готово. Гайка будет направляющей и заточка сверл своими руками пройдет куда легче.

Такой станок для заточки сверл своими руками может собрать каждый, но вот его эффективность под вопросом. Возлагать большие надежды не стоит, так как гайка тоже будет постепенно стираться.

Фактически эти приспособления для заточки сверл своими руками одноразовые и долго не прослужат. Поэтому их можно собрать для тренировки.

Из дверной петли

Самодельное приспособление для заточки сверл своими руками подойдет тем, кто умет работать сварочным аппаратом. Далее нужно действовать по инструкции:

- Сначала петлю нужно укоротить. Одна часть послужит фиксатором подручников, вторая (отрезанная часть) – задает угол.

- К длинной части необходимо приварить металлический угол. В нем нарезается резьба, чтобы вставить болт. Диаметр не так важен, тут можно действовать по своему усмотрению.

- Далее устанавливается уголок, он будет направляющей плоскостью.

Вот подробное видео, как сделать станок для заточки сверл своими руками.

Стоит понимать, что это самодельное устройство для заточки – не полноценный инструментарий. Необходимо точило, а петля — лишь направляющая.

Также конструкция имеет 2 недостатка:

Подача осуществляется сверху вниз. Поэтому обратная часть кромки будет плоской, что вызовет перегрев. Понадобится использовать СОЖ или хотя бы солидол. Ровно ориентировать сверло не у всех получится, так как точность будет посредственной.

Стойка

Чтобы сделать станок для заточки сверл своими руками, нужно приложить усилия. Магазинные стойки дорогие (от 50 долларов). В домашних условиях они делаются буквально из хлама.

Стойка состоит из 5 частей:

- Упор. На него опирается сверло.

- Затяжная гайка с угломером. Просто сразу нужно выставить упор в том положении, под каким наклоном точить сверла по металлу.

- Зажим для оснастки. Чтобы не держать ее рукой и избавиться от случайных проворачиваний.

- Катерка. Дает возможность двигать оснастку.

- Основание.

Для личного пользования можно пожертвовать кареткой и замерщиком углов. Вот подробный чертеж приспособления для заточки сверл.

Шаблон типа «кондуктор»

Простенькое устройство для заточки сверл, но по эффективности не уступает заводским направляющим. Изготовить ее можно из отрезка труб.

Для заточки сверла понадобится сделать следующее:

- Отрезок профиля обрезается под 60о.

- Должно получится так, чтобы профиль попадал под линию разреза.

- Кондуктор крепится к столику точила на винты или струбциной.

Теперь остается приложить острие к шаблону и просто проворачивать его.

Кондуктор для сверл по металлу своими руками делается просто, но новичку он облегчит работу в разы. Ему по силам любые диаметры, даже самые малые. К тому же, скоро вы сможете «набить руки» и заточка сверл своими руками не будет проблемой.

Варианты изготовления

На каком бы приспособлении или станке ни выполнялась заточка сверла по металлу, ее качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или изготовленным своими руками. Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Работая с разными материалами и зная величины углов режущей части сверл для таких материалов, можно изготовить сразу несколько шаблонов и использовать их для контроля правильности заточки одного и того же сверла, выступающего в данном случае в роли универсального инструмента.

В качестве простейшей приспособы для заточки сверл можно применять втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам чаще всего используемых вами сверл. Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

- обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности точильного круга;

- выступает в качестве надежного упора для обрабатываемого инструмента.

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл. Основная задача, которую должен решать самодельный станок или приспособление, используемые для заточки сверл, – правильно ориентировать режущую часть обрабатываемого сверла по отношению к рабочей поверхности точильного круга.

Чтобы изготовить самодельный станок для заточки сверл, можно использовать различные конструктивные исполнения подобных приспособлений. Соответствующие чертежи несложно найти в интернете. Более того, если понять принцип работы такого устройства, то свой заточный станок можно изготовить и по собственной конструкции.

Чертежи деталей приспособления

Промопора Площадка промопоры Подвижная площадкаКрепление сверла и упорный винт Поворотная площадка Болты, гайки, штифты и шайбы

Существует важное правило, которое необходимо соблюдать при работе с таким приспособлением: в процессе его использования затачиваемое сверло не должно проворачиваться вокруг своей оси. Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново

После заточки сверла ему следует дать остыть. Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра

Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром

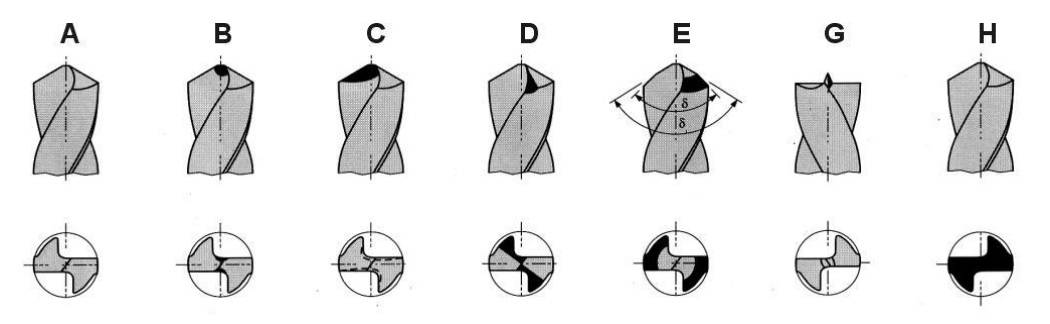

- Длина режущих кромок даже при их симметричности и правильно подобранных углах является неодинаковой, соответственно, центр сверления смещен относительно оси инструмента. Сверло, при заточке которого допущена такая ошибка, будет создавать сильное биение в процессе сверления, а попасть им в центр будущего отверстия на поверхности заготовки будет достаточно сложно. Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации.

- При точной центровке сверла углы, под которыми располагаются его режущие кромки, несимметричны. Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Как наточить сверло по металлу

С правильным выбором угла, доводкой, проверкой и корректировкой (если потребуется). Но прежде чем рассматривать каждый этап, отметим, что, работая на современном высокопроизводительном станке, используя привычную болгарку или классический абразивный круг, для собственной безопасности лучше использовать дополнительное приспособление-фиксатор.

Это может быть простейшее прижимное основание или втулка подходящего диаметра. Еще один вариант – шаблон с целым набором трубок с сечением разной ширины, под стержни всех распространенных размеров. Главное, чтобы выполнялись два условия:

- данный вспомогательный элемент успешно играет роль упора и делает движение резца назад невозможным;

- он же обеспечивает точное центрирование в течение всего времени выполнения работ.

Теперь взглянем на каждый шаг по порядку.

Выдержать угол

Отвечая на вопросы новичков о том, как научиться точить сверла по металлу, мастера отмечают, что в первую очередь нужно наловчиться понимать, до какой остроты доводить кромку. Это непосредственно зависит от стали, пластика, массива дуба или другого материала, для которого предназначен инструмент: чем мягче заготовка, тем тупее (шире) обязан быть угол, и наоборот. Выше мы приводили таблицу соответствия, ориентируйтесь по ней, но вот еще несколько любопытных соотношений для:

- силумина – 90-100 0;

- древесины – 135 0;

- магния и его сплавов – 85 0;

- текстолита и пластика – 90-100 0;

- гранита и керамики – 135 0;

- алюминия – 135 0.

По аналогии можно подбирать градус и для других случаев.

Выполнить доводку

Если вы посмотрите любой по-настоящему полный и грамотно продуманный ролик на тему «как правильно наточить сверло по металлу», видео наверняка будет содержать в себе этап, на котором мастер вооружается болгаркой или перфоратором с насадкой в виде абразивного круга и приступает к шлифовке кромки.

Зачем он это делает? Чтобы устранить незначительные дефекты, например, заусенцы или царапины. Геометрия режущей части при этом не меняется, а значит угол остается таким же, каким его уже выдержали. Вот только для максимально точного результата на данной стадии нужно зажимать стержень в тисках (или в другом столь надежном фиксаторе), чтобы он не ходил по сторонам.

Доводка – по-своему уникальная операция, так как она сочетает в себе сразу два вида обработки поверхности – и грубую, и финишную, – поэтому проводить ее просто необходимо.

Выполнить проверку

Те, кто по своему опыту знают, как правильно заправить сверло по металлу и заточить его, прекрасно понимают, насколько важно убедиться в качестве результата. Поэтому после правки инструмента они берут шаблон (выше мы рассказывали, как его изготовить) и убеждаются, что всем стандартам соответствуют следующие показатели:

- длины граней;

- углы – в вершинах, продольной кромки, наклона винтовых канавок.

Если какой-то параметр не отвечает норме, это обязательно следует исправить. В противном случае возникнет биение, и размер сделанного отверстия окажется больше необходимого.

Произвести подточку

Она актуальна для стержней, диаметр которых превышает 10 мм. Ее выполнение позволяет уменьшить наклон передней кромки и одновременно увеличить угол режущей грани.

Это позволит повысить ресурс инструмента и обеспечить его сопротивляемость крошению, а также сузить его, а значит и облегчить вхождение в заготовку (появится эффект скобления) и снизить негативное воздействие силы трения.

Как правильно заточить сверло спирального типа

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

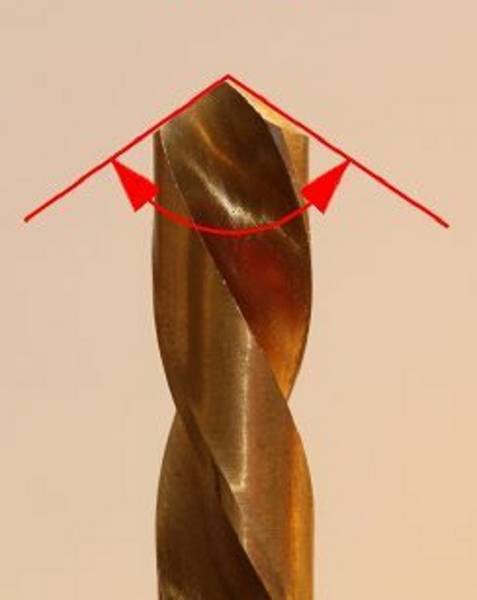

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

Основные составные части спирального сверла.

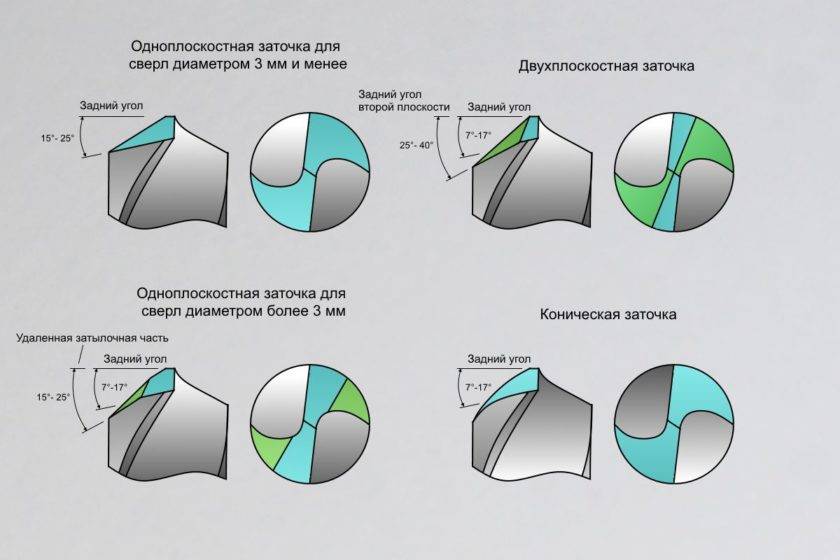

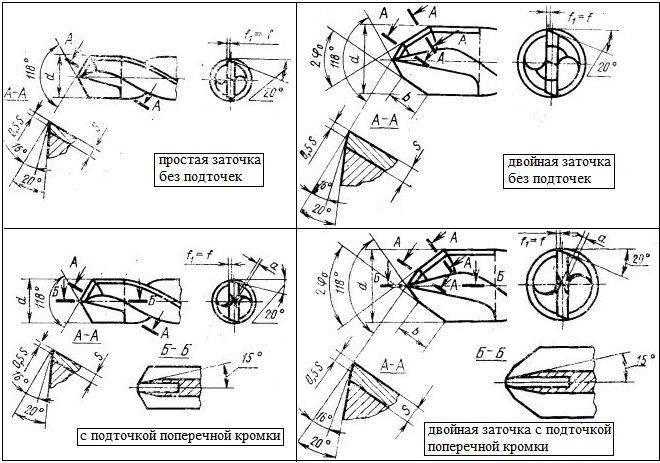

Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

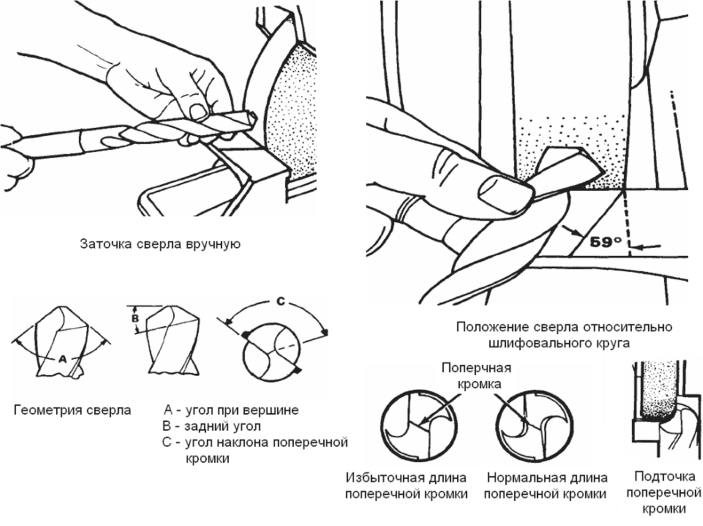

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка.

При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

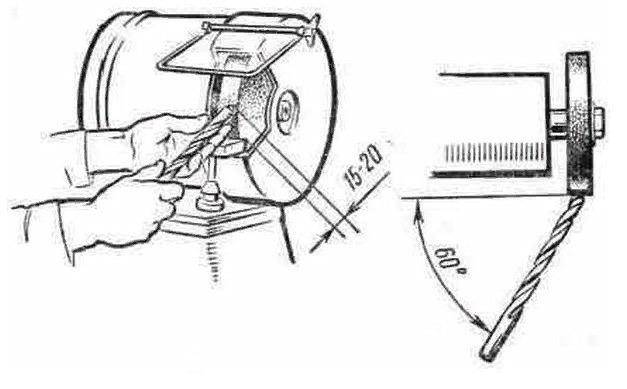

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик.

Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Приспособления для заточки

Для сокращения времени работы и улучшения ее качества важно подобрать приспособление, позволяющее удерживать режущий инструмент неподвижно. Нормальная заточка сверл по металлу во многом зависит от точности выставления требуемого угла и возможности регулирования подачи в процессе точения

Большинство приспособлений позволяет точить режущий инструмент размером 3–19 мм

Для восстановления спиралевидных изделий применяются как специализированные, так и обыкновенные станки с электроприводом и системой подачи, которые можно собрать самому и установить в гараже либо подсобном помещении

Большинство приспособлений позволяет точить режущий инструмент размером 3–19 мм. Для восстановления спиралевидных изделий применяются как специализированные, так и обыкновенные станки с электроприводом и системой подачи, которые можно собрать самому и установить в гараже либо подсобном помещении.

Для работы в домашних условиях нет смысла покупать дорогостоящее профессиональное оборудование: можно ограничиться точильным кругом в паре с держателем либо вовсе выполнить выправку изделия вручную.

При помощи болгарки

Помимо самой машинки, для работы также нужны тиски, в которых фиксируется отлаживаемый режущий инструмент.

Чтобы заточить сверла по металлу болгаркой, необходимо соблюдать следующую последовательность работ:

- изделие вертикально зажать в тисках;

- сначала обработать тыльную кромку до удаления следов износа;

- рабочую грань обточить под 120°.

Для недопущения перегревания сверла контакт его со шлифовальным диском должен длиться не более 1–2 секунд. Эффект достигается за счет многократного снятия тонкого слоя металла с рабочей грани.

Заточка на точиле

Заточка на точильном круге считается более удобным и безопасным способом по сравнению с болгаркой.

Если опыт не позволяет определить уровень износа сверла по металлу и выполнить его оправку на точиле «на глаз», нужно воспользоваться специальным приспособлением – держателем, устанавливаемым вблизи рабочего диска. Во избежание смещения фиксатор надежно прикрепляется посредством болтового соединения.

На обточном станке затачивание сверл по металлу не представляет никакой сложности.

Инструмент закрепляется в фиксаторе, включается точило, и рабочие кромки слегка прижимаются к кругу под нужным углом. При наличии мелких зазубрин перед точением их следует удалить равномерно со всех сторон.

При помощи насадки на дрель

Качественно и быстро точить сверла средних диаметров (4–10 мм) можно и без заточного круга, используя стандартные насадки для дрели.

Заточка производится в таком порядке:

- на дрель ставится насадка;

- в отверстие требуемого диаметра устанавливается сверло;

- включается дрель, изделие обтачивается с одной стороны;

- для отладки противоположной режущей грани инструмент поворачивается на 180°.

Применение насадки имеет некоторые особенности:

- Качественная и эффективная заточка возможна только для незначительно затупившихся сверл. При наличии глубоких повреждений, как правило образующихся при значительном перегреве металла, восстановить инструмент не получится.

- Фиксированный угол заточки. Насадка подходит только для сверл, используемых для работы с определенными материалами.

Заточка напильником или надфилем

Сверло, применяемое для обработки металла, заточить напильником либо надфилем невозможно по двум причинам:

- Твердость материала. Даже самый лучший напильник сотрется, прежде чем исправит режущий инструмент.

- При использовании алмазных либо абразивных брусков невозможно вручную выдержать нужный угол.

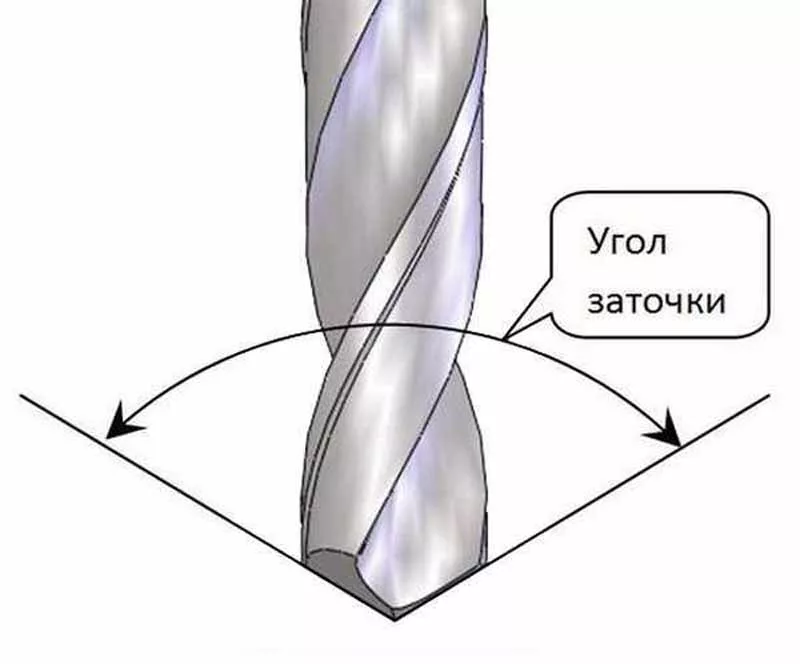

Угол заточки сверла по металлу

Например, для металлов твёрдого типа, приемлем угол заточки сверла приблизительно 120 градусов, для более мягкий металлов – 90.

Если работать придётся с мягкой бронзой, то угол при вершине будет равен 120—130 градусам; красная медь – 125; алюминий -140; пластмассы – 90-100; хрупкие материалы –140.

Угол заточки не может быть одинаковый для всех материалов!

Таким образом, угол заточки сверла устанавливается в зависимости от характеристики материала (при этом учитывается его пластичность и состояние).

Так, чем мягче материал, тем больше угол наклона. Однако этот принцип применяется на производстве.

В домашних условиях, когда одно и тоже сверло применяется для многих материалов, угол наклона зависит от диаметра сверла и меняется от 19 — 28° для сверл, которые имеют диаметр от 0,25- 10 мм.

Это интересно: Ультразвуковая ванна своими руками для чистки форсунок — объясняем детально

Выполнение работ

Начнем с того, что при заточке сверл особое внимание обращаем на симметрию. В противном случае, возможно биение и неравномерный износ инструмента, а то и поломка

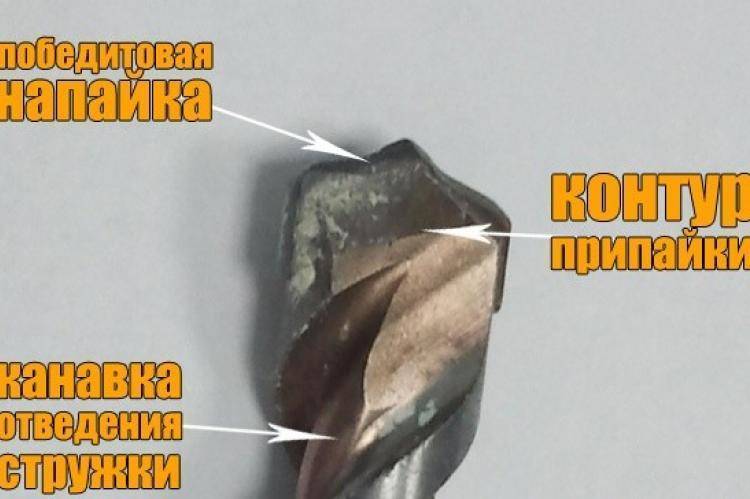

Хотя, если сравнивать со сверлом по металлу, то для победитового бура такой перфекционизм менее важен — легкие огрехи заточки довольно быстро нивелируются сами собой в процессе работы. Но все же стремиться к точности следует.

Второе отличие заточки сверла по бетону от того, что предназначено для металла — у последнего задняя кромка слегка закруглена, она как бы меняет угол за режущей гранью. У сверла по бетону этого не требуется — задняя кромка образует ровную плоскость.

И у перфораторного бура, и у сверла, предназначенного для работы с дрелью, угол при вершине должен быть порядка 110–130 градусов. То есть, это тот угол, который образуют собой две режущих грани при схождении у острия.

Особой точности в определении углов не требуется. Достаточно приближенных значений, «на глазок». Если глазомер слабоват, что особенно сказывается при заточке небольших по диаметру буров, то можно изготовить шаблон из пары гаек, как указано на видео.

У сверла, как уже говорилось, точат только заднюю грань. Угол ее заточки — примерно 60 градусов к оси. При этом плоскость должна быть равномерной. Это хорошо оценить по отблеску — неравномерный на рабочей плоскости победита говорит о том, что плоскостей вышло несколько. Тогда нужно подправить, пока не выйдет одна. Чтобы такого не получалось, достаточно фиксировать сверло, равномерно прижимая его к камню, и не пытаться закрутить. То есть, перемещаем сверло относительно камня влево-вправо для равномерного износа камня, но не меняем угол сверла относительно камня и подручника.

Важный момент! У победитовых сверл бывает так, что передняя кромка закрыта припоем. Тогда требуется подточить и ее. Просто снимаем лишний металл по оси инструмента, открывая победит

Тут важно не перестараться, иначе можно ослабить крепление пластины к стальной основе

Бур для перфоратора, в принципе, точится точно так же. Только еще добавляется и передняя кромка, ей придают угол в два раза меньший — 30 градусов по отношению к оси бура. Обычно точат одну переднюю кромку, потом бур разворачивают на 180 градусов и правят вторую. Следующими затачивают задние кромки — точно так же, поочередно. Если бур не затачивается с нуля, а только правится, стоит добиваться того, чтобы все следы износа с головки бура оказались убраны. Только тогда он станет нормально сверлить.

Также обращаем внимание на вершину сверла — место, где встречаются обе передние и задние кромки. Между рабочими кромками должна остаться перемычка (там, где сходятся задние грани)

Чем она меньше, тем точнее и быстрее будет сверлить бур, но тем и быстрее происходит износ. Меняя размеры передних и задних кромок, можно добиться того, что эта перемычка вообще исчезнет — такое сверло пригодится для сверления без удара керамической плитки. Но для бетона перемычку все же лучше оставить (0,4–5 мм, в зависимости от диаметра).

Можно заточить бур и немного иначе — с самоцентрирующейся вершинкой, т. н. «острая» или «ступенчатая» заточка. Суть ее в том, что на вершине бура образуется шип, который центрирует бур и позволяет более точно выдерживать направление при сверлении без удара. Суть метода можно посмотреть на этих видеороликах.

Отрабатывая навык заточки сверл и буров не стесняйтесь изготавливать полезные простые приспособления по совету мастеров. Как правило, особых затрат такие изделия не требуют, а вот качество работы повышают значительно. Кроме того, они упрощают приобретение полезных навыков, и позднее можно будет обходиться без них. Но до тех пор, пока рука не набита, а глазомер не выработан, подобная оснастка избавит от массы неприятных моментов.

В соответствии с действующим законодательством, Администрация отказывается от каких-либо заверений и гарантий, предоставление которых может иным образом подразумеваться, и отказывается от ответственности в отношении Сайта, Содержимого и его использования. Подробнее: https://seberemont.ru/info/otkaz.html

Статья была полезна?

Расскажите друзьям

Для проделывания отверстий во время строительных работ рекомендовано применение дрели и победитовых сверл. Они характеризуются точностью в работе и длительностью в эксплуатации. При изнашивании сверла его можно наточить своими руками

Пора точить?..

Неопытному мастеру сложно отличить хорошо заточенный инструмент от того, который уже затупился. Основные признаки того, что пора браться за заточку, следующие:

- металл сильно греется. За счет того, что режущая кромка сработана, трение при сверлении усиливается. Соответственно, происходит нагрев рабочей части и далее хвостовика, патрона дрели (перфоратора). При сильном нагреве металл сверла теряет свои свойства, «отпускается» и перестает держать заточку вообще;

- звук при сверлении усиливается, возникает скрип и визг;

- стружка выходит либо только с одной стороны (неравномерность заточки), либо с обоих, но в виде крошки, а не аккуратной спирали.

По отдельности эти признаки можно счесть результатом работы со слишком твердым и хрупким материалом, неподходящим типом сверла в целом. Все вместе однозначно сообщает – пора затачивать кромки!