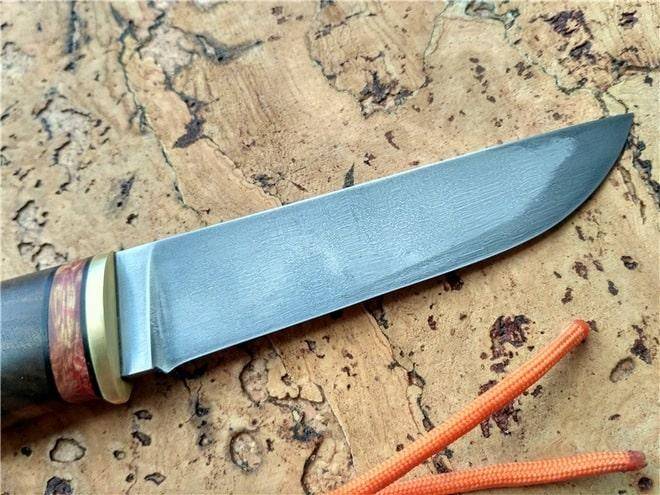

Рукоять

Индивидуальное изготовление хорошо тем, что можно подогнать рукоятку под свою руку. Ее нужно сделать немного больше, чем ширина ладони, также следует предусмотреть упор. В нижней части надо просверлить несколько отверстий. Одно для крепления темляка, остальные для заклепок, которые будут фиксировать накладки рукояти.

Материал для накладок можно брать разный, насколько хватит фантазии: древесина, пластик для обувных набоек, текстолит. Древесину лучше использовать твердых пород: дуб, бук. Деревянную ручку можно обработать воском или горячим льняным маслом. В этом случае масло полимеризуется в деревянных порах и надежно защитит рукоять от воды. Кроме этого, такая обработка проявит фактуру дерева и придаст эстетичный вид.

Ножи из напильника, рессоры, троса, подшипника

Особенности обработки заготовок:

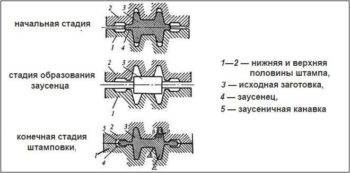

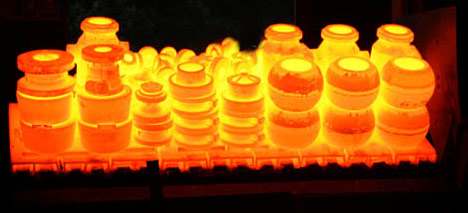

Создание заготовки в кузнечной мастерской.

- Нюансы с подшипником. Очень популярный материал. Обычно используется внутренний обод подшипника. Работа практически такая же, как со сверлом. Разница лишь в неудобстве на первых этапах: заготовку из обода очень неудобно держать, поэтому ее лучше приварить к пруту арматуры. Стальную полоску выковывать легче, чем из сверла – здесь ее достаточно выровнять.

- Автомобильная рессора. Великолепный материал с высокой упругостью и стойкостью к износу. Заготовку отрезаем болгаркой, привариваем ее к пруту арматуры так же, как обод подшипника – в этом случае работать намного комфортнее.

- Напильник — второй по популярности вид подручного материала для высококлассных ножей. Особенности стали в напильниках – редкая долговечность и отличная режущая кромка. Нюансы работы с напильником заключаются в обязательной очистке поверхности напильника от насечек с помощью болгарки.

- Ножи из металлического троса. Вариант довольно редкий. Сталь в тросах отвечает далеко не всем требованиям для хорошего ножа. Чаще всего такие ножи делают из-за остающегося рисунка на клинке, который напоминает дамасскую сталь. Такого рода производством нередко занимаются жулики, чтобы продать дилетантам ножи невысокого качества, похожие на знаменитые дамасские. Ковка ножа из троса – сложный процесс, который вряд ли подойдет в качестве дебюта для новичков.

Ковка ножа своими руками – интереснейшее занятие, которое принесет вам серьезную практическую пользу, эстетическое удовольствие и повышение самооценки. Скорее всего, вы не остановитесь на одном ноже. Нигде нет пределов совершенству, а уж в кузнечном мастерстве тем более. Желаем хорошего металла, горячей печки и добрых друзей!

Температурный режим

Может показаться, что в закалке ножа нет ничего сложного, но, как и в любой другой технологической операции, при ее выполнении надо учитывать ряд нюансов. Первое, что следует контролировать, чтобы правильно закалить клинок, – это равномерность и постепенность нагрева. Если пренебречь этим требованием и выполнять нагрев ножа слишком быстро, это приведет к тому, что в структуре металла будут формироваться слишком крупные зерна, что сделает изделие хрупким. Для стальных сплавов, относящихся к различным категориям, используются разные температурные режимы выполнения закалочных операций:

- стали, относящиеся к группе низкоуглеродистых сплавов, – 727–950°;

- высокоуглеродистые стальные сплавы – 680–850°;

- стали, содержащие в своем составе легирующие элементы, – 850–1150°.

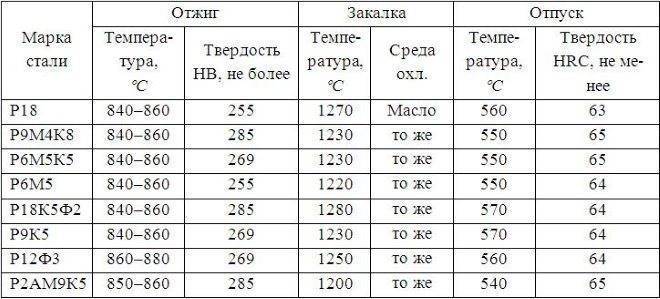

Режимы обработки коррозионно стойких жаропрочных сталей

В домашних условиях не всегда можно воспользоваться таким прибором, как пирометр, при помощи которого определяют температуру нагрева металла. Между тем определить степень нагрева изделия из стали можно, если воспользоваться обычным магнитом. Суть этой несложной методики заключается в том, что у каждого металла есть так называемая точка Кюри, при которой из ферромагнитного он превращается в парамагнитный материал, то есть перестает притягиваться к магниту.

Технологические нюансы закалки

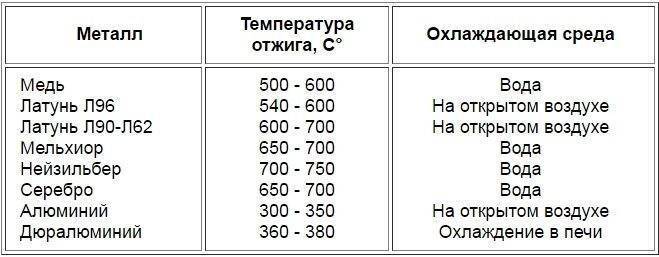

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла

Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке

О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Уход за изделиями

Особенности ухода:

После использования клинок необходимо протирать от остатков влаги, грязи

Важно научиться правильно точить нож. Для этого нужно использовать заточные камни разной зернистости

Ржавчину следует смывать специальными химическими средствами. Хранить клинок лучше в специальном футляре

Важно защитить его от проникновения влаги. Ковка ножей — древний технологический процесс изготовления холодного оружия

С ее помощью кузнецы создают клинки для охоты, рыбалки, приготовления пищи и т. д. В качестве экономии можно попробовать самостоятельно выковать нож из стали

Ковка ножей — древний технологический процесс изготовления холодного оружия. С ее помощью кузнецы создают клинки для охоты, рыбалки, приготовления пищи и т. д. В качестве экономии можно попробовать самостоятельно выковать нож из стали.

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

Главная задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Изготовление рукоятки

Ручку можно изготовить практически из любого сырья, но особой популярностью пользуются дерево, пластик, кожа, кость. Красиво выглядят наборные ручки с чередующимися слоями, например, кожи и бересты.

Кость – это традиционный материал, для изготовления разнообразных безделушек и предметов быта. Обладая навыком резьбы по кости можно сделать уникальную, красивую ручку. Но проще всего взять две деревянные или пластиковые накладки, поместить их по обе стороны от хвостовика и закрепить между собой заклепками, а для большей прочности ещё и эпоксидным клеем. Иногда для крепления используют винты и гайки, но если важен внешний вид, то лучше их не применять.

Рукоять должна быть удобной, поэтому требуется уделить большое внимание ее обработке. Для этого используются сначала напильники, а затем наждачная бумага. Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины

Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку

Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины. Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку.

Как сделать нож из рессоры с помощью ковки

Работа с металлом – дело тонкое. Ковка изделия требует определённых навыков. Нет ничего зазорного, испортить одну заготовку. Полученный опыт пригодится при очередной попытке.

Работать будем с рессорой, ориентировочно марки стали 65Г, выяснить точно сплав поможет цвет заготовки при накаливании. Профессионалы считают ковочный метод более практичным.

При многократном нагревании и охлаждении металла происходят процессы на молекулярном уровне. Уплотнение металла и изменение структуры, скажутся на качестве изделия.

Кованый нож из рессоры.

Инструменты и материалы

Работы следует проводить на свежем воздухе или в просторном гараже с вытяжкой. Стоит позаботиться о своём здоровье, найти маску и жаропрочные перчатки. Набор для ковки выглядит так:

- стальная заготовка из рессоры;

- горн или печь;

- молот большой 4-5 кг, молот маленький 1-1,5 кг;

- наковальня, щипцы;

- шлифовальный станок;

- сварочный аппарат, УШМ.

В качестве нагревательного элемента вполне подойдёт простой костёр с подачей воздуха. Закинуть каменного угля и трудностей с нагревом не возникнет.

Ковка клинка

Все пружинные изделия проходят закалку на предприятии. Сталь необходимо отжечь. Процесс производят постепенным нагреванием заготовки до температуры до 800-900 °С и оставляют остывать на воздухе. Деталь готова к работе:

- После отжига металл становится более податливым к любым манипуляциям. Проще приварить пруток, для удобства в дальнейшей работе, щипцы не понадобятся.

- Если заготовка имеет изогнутую форму, стоит её нагреть докрасна и малым молотом выпрямить. Следить за температурой обязательно. Не работать с остывшим металлом.

- Ковочная температура 1000-1100 °С, не имея термометра, определять её стоит на глаз (темно-жёлтый), либо магнитом – заготовка перестанет прилипать к нему. Цвет и термометр подсказывают, что сталь реально марки 65Г.

- Крупным молотом проковываем изделие и вытягиваем в длину. Рессоры в основном имею толщину в 5-6 мм, вытягивание следует продолжать до толщины в 3-4 мм.

- Лучше выковать спуски и носик к острию клинка сразу, в будущем меньше мороки на шлифовальном станке.

Приобретя вид клинка, изделие следует остудить на воздухе, срезать болгаркой пруток. Разметив конкретнее спуски и хвостовик, продолжить обработку на шлифовальном станке. Процессы изготовления рукояти и закалки клинка, обязательно опишем ниже.

Применение рессорной стали для изготовления ножа

Пружинный материал 65Г применяют для изготовления ножей ножеделы-любители. Благодаря уникальным характеристикам металл находит своё применение в различных сферах.

Клинки для кухни, охоты, туризма – все показывают отличные режущие качества. При особой надобности, реально выковать меч либо топор. После закалки сталь приобретает хорошую жёсткость, что позволяет изделием рубить.

Примеры использования рессорной стали:

- Кухонный нож. В не лучшие времена для страны, после распада СССР, не все люди могли позволить себе хороший кухонный набор ножей. Приходилось выкручиваться. Рессоры и пластины из стали 65Г были легкодоступны. На кухнях постсоветского пространства часто встречались самодельные изделия. Рукоять изготавливали из подручного материала: дерево, простая эпоксидка, и изолента – не мешали ножам оставаться на высоте.

- Туристический нож. Минус пружинного металла – он подвержен коррозии, требует постоянного ухода после использования. Нож подойдёт для применения в походных условиях. Важным моментом является закалка. При слабой – лезвие быстро затупится о консервную банку. Следует знать твёрдость ножа.

- Армейский. Тактические или в нынешнее время – армейские ножи, отлично справляются со своими обязанностями. Серрейторная заточка увеличит сферы применения клинка. Колющие удары выдерживает без проблем. В бытовых условиях бойцу или «выживальщику» станет ценным помощником.

- Топор, мачете или меч. Сплав 65Г и аналоги, позволяет изготовить действительно грозное оружие. Непременно толщина изделия играет немалую роль. Производя такой шедевр, необходимо запастись рессорой от грузовика, или раздобыть длинную пластину.

При правильной обработке металла мы гарантировано получим отличный клинок. Мало опыта с изготовлением изделий из стали – ерунда. Далее, в статье предоставим подробное описание изготовления ножей из рессоры, различными способами.

Этапы изготовления

Поскольку материал имеет не самый подходящий вид для заготовки, необходимо поработать над ним кузнечным молотом или болгаркой, чтобы придать необходимую толщину в 3-6 мм (зависит от вида изделия). Первый этап в изготовлении ножа из рессорной стали – снятие внутреннего напряжения металла. Для этого его нужно раскалить до температуры 420-460 градусов Цельсия и, не вынимая из кузнечного горна, дать остыть. При отсутствии термометра заготовка делается на глаз, то есть до полного равномерного покраснения.

Следует придерживаться принципа: лучше не перегревать сталь, а опытным путем, проверяя свойства материала после каждого отпуска, увеличивать время, пока не будет достигнуто состояние, при котором сталь приобретет желаемую пластичность.

После процедуры отпуска можно начинать слесарные работы. Если нет специального профессионального инструмента, используется ручной – с ним на придание нужной формы заготовке будет потрачено больше времени. Добившись правильных параметров клинка с помощью наковальни и шлифовальных инструментов, необходимо провести закалку – тогда рессорная сталь для ножей вернет прежние свойства.

Материалы и инструменты

Для изготовления клинка подойдет практически любая автомобильная рессора, однако желательно использовать запасную часть от грузового транспорта. Рукоятка ножа выполняется из материала, выбранного мастером. Это могут быть древесина, пластмасса, оргстекло и так далее. Слесарные работы по изготовлению ножа из рессорной стали лучше всего проводить с использованием оборудования, помогающего ускорить процесс производства:

- угловая шлифовальная машинка (болгарка);

- дрель или сверлильный станок;

- напильники и наждачная бумага разной зернистости;

- кузнечный горн, наковальня, молот;

- масло для закалки и печь для отпуска стали;

- точильный станок для ножей.

Для изготовления ножей из рессорной стали необязательно пользоваться профессиональным инструментом – всегда можно найти альтернативу и создать качественное изделие в кустарных условиях. За неимением перечисленных выше приспособлений можно использовать подручные средства: ножовку по металлу, напильник, обычную печь или костер для закалки и отпуска.

Закалка

Закалка стали – важнейший этап в производстве. Без него невозможно получить полноценное изделие, так как до начала слесарных работ проводится снятие внутреннего напряжения у металла, и он теряет свои характеристики. Кованые ножи из рессоры своими руками закаливать несложно. Можно использовать даже обычный костер, растопленный из каменного угля, но желательно делать это с помощью кузнечного горна. Изделие нужно разогреть до 840-880 градусов Цельсия или, если нет термометра, до температуры, при которой к нему не будет притягиваться магнит.

Есть два варианта закалки: с нагревом только режущей кромки или всего клинка. Использовать последний метод нет практической необходимости. Рессорная сталь довольно упругая и прочная, а в месте рукоятки ножа она не подвергается повышенному воздействию тяжелых нагрузок. К тому же в домашних условиях может быть проблематично раскалить всю площадь заготовки до высокой температуры, поэтому целесообразно использовать первый вариант. Окунув разогретый металл в отработанное машинное или растительное масло, его нужно вынуть, дать остыть.

После закалки стали необходимо провести низкий отпуск – раскалить до 160-200 градусов Цельсия. Для этих целей подойдет костер, печь и даже обычный духовой шкаф. После всех действий металлу нужно дать медленно остыть.

Заточка

Процедуру желательно выполнять на специальном приспособлении, которое позволяет регулировать и фиксировать угол расположения заготовки относительно точильного камня. Для этих целей подойдет напильник и обычный абразивный круг. При первой заточке выполняется формирование сечения лезвия – это обязательно нужно осуществить до процедуры закалки. Мастер может выбрать один из самых распространенных видов сечения: плоско-выгнутый, плоско-вогнутый, клиновидный. После первичной заточки, закалки и отпуска стали можно проводить шлифовальные работы и крепить рукоятку ножа, а затем доводить лезвие до необходимой остроты. Если всё делать правильно, рессорная сталь для ножей очень долго будет оставаться острой. Финальным этапом будет полировка всей поверхности клинка для придания зеркального блеска.

Выбор формы спусков

Геометрия спусков или форма поперечного сечения клинка выбираются исходя из назначения ножа и предполагаемой сферы применения. Чаще всего встречаются такие профили:

- Прямой клин от обуха. Сечение представляет собой равнобедренный треугольник. Наиболее универсальная форма, сочетающая в себе устойчивость режущей кромки к ударам умеренной силы и невысокое сопротивление во время реза.

- Вогнутые спуски. Такой профиль характерен для опасных бритв: очень нежная режущая кромка, не терпящая ударов и боковых нагрузок, высокие режущие качества. Ножи с таким профилем удобны при небольшой глубине реза, с ее увеличением значительно возрастает сопротивление.

- Выпуклая линза. Наиболее простой в освоении профиль. Линзовидные клинки предназначены для тяжёлых работ и особенно популярны у туристов и выживальщиков. Один из самых известных примеров – шведский Fallkniven «F1»

Существуют также несимметричные спуски, например, у традиционных японских ножей, которыми пользуются профессиональные повара. Для их выведения необходим определенный опыт и специальное оборудование.

Свойства и применение пружинной стали

Наличие кремния в разных рессорно-пружинных сталях составляет 0,17-2,60% в зависимости от класса. Помимо этого, полезными легирующими добавками считаются хром и марганец при совокупном легировании, поскольку они увеличивают сопротивляемость к низким пластическим деформациям, одновременно увеличивая многие технологические свойства сплава. Добавление ванадиевых, молибденовых и вольфрамовых включений обеспечивает образование стойкой тонкой однородной структуры и карбидной фракции, блокирующей дислокацию. Для улучшения технико-эксплуатационных свойств в состав стали вводят микродозы бора.

Максимальными физико-механическими качествами отличаются пружинные стали марки 70СЗА и 60С2ХА. Их параметры упругости достигают 1100 МПа, а твердость – до 48 HRC по шкале Роквелла. При этих показателях металл чувствителен к концентраторам напряжений (поверхностным дефектам). При их отсутствии параметры выносливости металла на изгиб – выше 550 МПа, а на кручение – 350 МПа. Для снижения этой чувствительности готовые изделия получают наружный паклен обдуванием дробью. В результате такого упрочнения показатели выносливости возрастают в 2 раза.

Нержавеющая проволока из пружинной стали используется для изготовления пружин сжимания, растяжения и кручения, эксплуатирующихся без изоляции в дистилляте, водно-паровой среде, солевых, щелочных и спиртовых растворах, морской воде. Такая проволока оптимально подходит для производства пружин, использующихся в химико-пищевой отрасли, для работы в температурном диапазоне −250 °С…+250 °С.

Конструкционная пружинная сталь 65г получила наибольшее распространение в производстве упругих частей разных механизмов (рессор, пружин и шайб) благодаря дешевизне, повышенной твердости и упругости. Единственным недостатком, ограничивающим ее использование в приборостроении, является невысокая усталостная прочность (менее 200.000 циклов). Сталь этой марки обладает твердостью в незакаленном виде 25 HRC, после закалки она возрастает до 61 HRC.

Легированная пружинная сталь 60с2а характеризуется дешевизной, высокой упругостью, износоустойчивостью, отсутствием отпускной хрупкости. Такой металл не боится деформации от физико-механических контактов и давления. Он не нуждается в защитном покрытии, может эффективно эксплуатироваться при обычной влажности. Максимальная температура его применения – не более 250 ºС. Используется в производстве разнообразных изделий металлопроката.

Сталь пружинная листовая актуальна в производстве морского, пищевого и медицинского оборудования, где рабочая среда требует повышенной коррозиеустойчивости. По прочности такая сталь немного уступает нержавеющей.

Коррозионная стойкость пружинных нержавеющих сталей связана с повышенным уровнем хрома и молибдена. Кроме этого, они сочетают в себе прекрасную сопротивляемость к трещинообразованию под нагрузкой и значительную физико-механическую прочность.

Сварка пружинной стали имеет свои сложности. Как правило, предварительно металл упрочняется термоспособом, а при проведении сварки данное упрочнение разрушается. Решением проблемы может быть сварка соответственным ферритным электродом за счет предварительного нагревания и дальнейшего отпуска для предотвращения трещин в области термовоздействия. При сварке аустенитными электродами на основе нержавейки или никеля риск образования трещин уменьшается за счет повышенной растворенности водорода и хорошей пластичности плавящегося металла.

Официально принята буквенно-цифровая система маркировки пружинной стали. Главные легирующие добавки имеют специальный буквенный код. Числовое обозначение показывает уровень процентного содержания конкретного элемента. Если количество отдельного компонента не превышает 1,5 %, то число после буквенного индекса не указывают. Уровень углерода отображается в начале шифра в сотых долях %.

Как выточить нож из рессоры своими руками

Резать или ковать – персональный выбор ножедела. Чтобы выгнуть заготовку нужна печь. Рессору лучше взять потоньше, иначе будет много возни с толщиной заготовки: устанешь её убирать и сотрёшь несколько кругов.

Выточенный нож из рессоры.

Требуемый инструмент немного отличается от ковочного варианта

- УШМ, шлифовальный станок, круги к ним с разным зерном;

- печь и заготовка рессоры;

- напильники, молоток, наковальня;

- маркер, бумага;

- наждачка с разным зерном.

Молотом работать не придётся, больше мороки с болгаркой и шлифстанком. Приступая к работе, защитите глаза и руки.

Процесс изготовления ножа из рессоры

Следуя инструкции, клинок выйдет не хуже кованного

Важно, не перегреть заготовку и точно провести закалку:

- Произведя процесс отжига, и выпрямив заготовку, необходимо изготовить шаблон будущего клинка. Фантазия ножедела и интернет позволят создать уникальный шаблон клинка.

- Эскиз выполнить необходимо с запасом в пару миллиметров, на случай перегрева металла. Обвести его маркером на заготовке и приступить к трудоёмкому процессу – вырезанию.

- Толстую рессору придётся снять до 3-4 мм, сделать это поможет УШМ или шлифстанок. Снарядив болгарку отрезным кругом, и закрепив заготовку в тиски, вырезаем по контуру будущий клинок. Следите за цветом металла, не допускайте его изменения. Меняет цвет – перегрев. Поливайте больше водой.

- По заключению процесса вырезания снять заусенцы помогут напильники. Разметьте симметрично спуски и на шлифмашине снимите их.

Получив изделие близкое к клинку, затачивать сразу не следует. Не забывайте обработать хвостовик. Нож почти готов, осталось несколько нюансов.

Закалка лезвия

Вариантов закалки достаточно. Работая со сталью 65Г и аналогами, профессионалы рекомендуют, производить её в масле. Но присутствует мнение, что предпочтительнее процесс провести на воздухе. Остановимся на масляном методе:

- Разогрев печь до 900 °С, ниже отметки ковки, аккуратно помещаем клинок и следим за нагревом.

- Достигнув оранжевого цвета детали, вынимаем клещами и на три секунды опускаем в масло.

- Вытаскиваем, ждём полного остывания.

- Опять помещаем в печь, нагреваем и в масло. Время выдержки увеличиваем на одну секунду.

Сделать процедуру необходимо три раза с постепенным увеличением времени окунания на одну секунду. Клинок приобретёт высокую твёрдость и не потеряет пластичных качеств.

Наш ресурс содержит более подробную процедуру закалки ножей в домашних условиях.

Важный момент – отпуск клинка. Производят отпуск при температуре от 200 до 300 °С. Процесс произвести реально в духовом шкафу газовой плиты. Нагрев заготовку до необходимой отметки, следует оставить её на 2-3 часа, не уменьшая показатели термометра.

Изготовление рукоятки

Существует два основных типа рукояти: накладная и всадная. Для клинков с высокой твёрдостью применяют первый вариант.

Чертеж элементов рукоятки ножа.

Способ несложный, потребуется:

- брусок древесины;

- дрель, свёрла;

- эпоксидный клей, штифты;

- наждачку;

- шлифовальный станок.

Древесину дозволительно заменить на: пластик, оргстекло и т.д. Материал подойдёт для применения различный. Вырезав подходящие по размеру накладки, насверливаем отверстия в хвостовике. В заготовках рукояти аналогично.

Доведя накладки наждачной бумагой до идеальной плоскости, приклеиваем их к хвостовику и вставляем штифты – их можно заклепать. Струбцинами закрепляем конструкцию, оставляем на 24 часа высыхать. На шлифовальном станке доводим рукоять до необходимых размеров.

Дерево обязательно требуется пропитать маслами или средствами против старения древесины. На нашем ресурсе имеется подробная статья о монтаже рукояти.

Заточка ножа

Твёрдость получившегося ножа составит 60-62 единицы по шкале Роквелла. Убедившись в симметричности спусков, можно приниматься за заточку. Процесс начинается с грубого точильного бруска с крупным зерном. Профессионалы советуют использовать алмазные камни для заточки ножей.

Заточка ножа бруском.

Движения осуществляются вдоль бруска до появления заусенца. Переходим к камню с зерном чуть меньше, двигая клинок поступательно. Процесс не требует быстрых и резких движений. Проводя заточку необходимо держать постоянный угол. Зависит он от будущего применения ножа. Оптимальным углом называют вариант в 20-25 град.

Для снятия заусенца необходимо работать на самом мелком зерне. Не забываем смачивать водой брусок. Заточка ножа потребует немалых усилий. Рессорно-пружинная сталь, после закалки, очень твёрдая.

Учитывая условия эксплуатации, наточив лезвие единожды – клинок затупится нескоро. Правильно заточенное изделие, способно резать жестяные листы без потери своих качеств.

Применение рессорной стали

65Г считается одной из самых дешевых пружинных сталей. При этом она обладает рядом уникальных свойств, делающих ее незаменимой для создания пружин. Рессорная сталь для ножа содержит хром, никель, марганец, кремний. Эти элементы придают свойства, за которые изготовителями выбирается именно этот материал:

- хорошая гибкость;

- высокая ударная вязкость;

- твёрдость;

- износостойкость;

Термообработка играет большую роль в улучшении качеств материала. Сталь становится прочнее, повышается ее твердость. К сожалению, она недостаточно устойчива к коррозии – имеет обыкновение ржаветь. Но достоинства перевешивают недостатки и ее часто используют как материал для клинка.

Такие ножи применяют в самых разных сферах. В первую очередь в качестве кухонных – крепкие, прочные, долговечные – что ещё нужно для ежедневной работы на кухне и, например, для разделки мяса? Те же соображения заставляли охотников, рыбаков и туристов стараться заполучить в свой арсенал эту качественную «самоделку». Поэтому многие мастера делали на продажу туристические и охотничьи ножи.

Благодаря хорошим характеристикам стали, эти ножи были популярны среди военных. Солдаты срочной службы, имевшие доступ к инструментам для металлообработки, в кустарных условиях изготавливали армейские ножи.Со временем, изготовители начали замахиваться на более серьёзные изделия: топоры, мечи, мачете, катаны. Из-за хорошей ударной вязкости рессорные стали прекрасно подходят для ковки. Ковкой можно изготовить клинок любой формы, даже самой причудливой.

Нож из стали 65г своими руками

Сообщение Ted7 » 05 янв 2017, 18:14

Вопрос, может быть банальный, но в интернете есть 2а противоположных мнения по этому вопросу.

Нож из стали 65Г какими обладает качествами?Заточку хорошо держит?Лезвие хрупкое?На какую сталь он больше всего похож?

Сообщение Григорьевич » 05 янв 2017, 18:45

Сообщение Martine » 05 янв 2017, 18:54

Сообщение tacha79 » 05 янв 2017, 19:55

Почти хит Одна из самых ходовых сталей для начинающих и не только. Идёт не только на ресоры и лопаты а также на пилы, из марочника сталей » пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок».У самого нож на кухне, да поначалу имел чуток запах, пока покрывался окислом, а сейчас работает на ура.

Сообщение Григорьевич » 05 янв 2017, 20:06

Сообщение космос » 05 янв 2017, 20:08

Сообщение Олег25 » 05 янв 2017, 20:56

Сообщение Григорьевич » 05 янв 2017, 21:04

Сообщение Novak » 06 янв 2017, 09:26

Сообщение Max » 06 янв 2017, 09:36

Сообщение himeraha » 06 янв 2017, 09:36

Я не «сталефап», под мои задачи с головой подходит 99% сталей, и смело хватает 55 твердость.Но 65г совсем не подходящая имхо для ножей. Кроме вязкости плюсов ноль.Обычный металлолом. Рез не агрессивный, держит рк плохо, точится паршиво, ржавеет адово.

В том же металлоломе запросто попадается 9хс — которая тоже банальная углеродка, но совсем другое дело, или 40х13, которая нерж.

Сообщение Max » 06 янв 2017, 09:56

himerahaну ИМХО 40х13 по резу хуже будет, не ржавеет конечно это +.

На самом деле аналоги 65Г широко используются известными производителями.Тот же колд стил использует сталь 1055 и 1060 (близкие аналоги) на мачетинах, бюджетных ножах (металки в соновном), топорах и некоторых длинномерах.Сальвадорский Кондор во всю использует аналоги как на ножах так и на мачетинах.Трамонтина также из подобной стали.

Сообщение himeraha » 06 янв 2017, 10:28

MaxТа понятно что хуже рез. Но , если учесть то что на природе и дома, как не крути, режется много еды, то 40х13 ощутимо практичней. Если учесть +|- одинаковое удержание остроты, и что обе стали металлоломИ бонус 40х13 — легкая полировка. 65г паршиво полируется, что для угля имхо опять таки было бы практично, имхо. Типо какой-нибудь Мора 510.

П.с. На счет вязкости — я упомянул (это к трамонтине и мачете). Бонус: Не все что используют большие производители — есть показатель «хорошо»

Оптимальные технологические процессы термической обработки материала

Выбор режима термообработки диктуется производственными требованиями. В большинстве случаев для придания надлежащих физико-механических характеристик используют:

- нормализацию;

- закалку с последующим отпуском.

Температурно-временные параметры термической обработки и выбор её вида зависят от исходной структуры стали. Данный материал принадлежит к сталям доэвтектоидного типа, поэтому в его составе при температурах выше нижней точки аустенитного превращения — 723 °С — на 30…50 °С содержится аустенит в виде твердой механической смеси с незначительным количеством феррита. Поскольку аустенит – более твёрдая структурная составляющая, чем феррит, то интервал закалочных температур для стали 65Г будет существенно ниже, чем для конструкционных сталей с более низким процентным содержанием углерода. Таким образом, температурный интервал закалки стали данной марки должен находиться в пределах не более 800…830 °С.

Примерно такой же температурный диапазон применяют и для проведения нормализации – технологической операции термообработки, которую используют с целью исправления структуры материала изделия, для снятия внутренних напряжений, а при последующей механической обработке полуфабриката – и для улучшения его обрабатываемости.

Поскольку ударная вязкость у закалённой стали 65Г – пониженная, то после закалки изделия из неё, в частности, пружины, обязательно должны пройти высокий отпуск. Происходящие в ходе отпуска мартенситно-аустенитные превращения снижают уровень возникающих во время закалки внутренних напряжений, снижают хрупкость и несколько поднимают показатели ударной вязкости.

Переход высокого отпуска исключается из режима только в том случае, когда заготовка проходит изотермическую закалку. В результате высокого отпуска сталь 65Г приобретает структуру сорбита, характерными особенностями которой являются мелкодисперсность структуры при сохранении изначально высоких показателей твёрдости, что полностью соответствует эксплуатационным требованиям.