Преимущества и недостатки процесса

Горячая штамповка имеет некоторые преимущества и недостатки относительно ковки.

Преимущества ГОШ:

- высокая производительность превышает ковку в сотни раз;

- выпуск готовых изделий сложной конфигурации;

- относительная простота работы специалиста и его более быстрое обучение необходимым навыкам;

- меньшее количество допусков и припусков, так как механической обработке подвергаются лишь соприкасающиеся поверхности деталей, а остальные поверхности имеют удовлетворительные геометрические параметры и шероховатость. После калибровки допуски составляют всего 0,05 мм.

Недостатками являются:

- масса готового изделия не превышает 3,5 тонны;

- высокая стоимость специального инструмента штампа в отличие от ковочного инструмента. Штамп производят на основе высококачественной стали, используется исключительно для определенного размера поковки;

- необходимость использования более мощного оборудования в связи с деформацией всей заготовки, а не ее части, что требует увеличения силы воздействия. А также стенки полости штампа испытывают давление при течении металла, что сказывается на его износостойкости.

Горизонтально-ковочные машины.

На этих машинах выполняют горячую высадку различных деталей (типа стержня с утолщением, со сквозным отверстием, с глухой полостью, сложной конфигурации и т. п.) из пруткового материала или труб в многоручьевых штампах. Конструкция штампов позволяет осуществлять также пробивку отверстий, обрезку по контуру, отрезку от прутка и т. д. Горизонтально-ковочные машины различают с разъемом матриц в вертикальной и горизонтальной плоскостях.

Общий вид и кинематическая схема горизонтально-ковочной машины с вертикальным разъемом матриц представлены на рис. 48, а, б. Электродвигатель 1 через клиноременную передачу 2,маховик 3 и муфту включения 4 приводит во вращение приводной вал 17. Этот вал передает вращение коленчатому валу 22 посредством малой 16 и большой 21 шестерен. Коленчатый вал охватывает шатун 20,который приводит в возвратно-поступательное движение главный ползун 19. На коленчатом валу насажен эксцентрик 23, приводящий в движение боковой ползун 5. Последний, передвигаясь вперед, двигает систему рычагов 6, 7 и 8,связанных с зажимным ползуном 9.

Таким образом, поворот коленчатого вала вызывает поступательное движение бокового 5 и зажимного 9 ползунов; почти одновременно с ними происходит рабочее движение (движение вперед) высадного или главного ползуна 19.

С высадным ползуном через систему рычагов и роликов связан передний упор 13. При исходном положении ползунов 19 и 5 (это положение изображено на рисунке) упор 13 опущен в штамповое пространство и находится между пуансоном 14 и половинами 11 и 12 матрицы. Подаваемая вперед нагретая заготовка соприкасается с упором. Как только ползуны начинают двигаться вперед (рабочий ход), упор 13 при помощи рычага 15 начинает подниматься и выходит из штампового пространства. Зажимной ползун 9, опережающий высадочный ползун 19,зажимает заготовку между половинами 11 и 12 матрицы, после чего высадочный ползун пуансоном 14 ударяет по торцу заготовки.

После высадки происходит обратное движение ползунов, поковка освобождается и штамповщик убирает ее или перекладывает в другой ручей.

Горизонтально–ковочная машина имеет холостой и рабочий ходы. Холостой ход начинается включением электродвигателя, когда вращается только шкив 3,но муфта 4 выключена; тормоз 18,находящийся на правой стороне приводного вала 17,удерживает приводной вал от вращения. При нажатии педали 10 сжатый воздух поступает в муфту и включает ее, что ослабляет затянутые ленты тормоза и приводит к вращению приводной вал. Одновременно поступающий воздух в тормоз 18 освобождает затянутые ленты тормоза, и вращение с приводного вала передается на коленчатый вал.

Производительность горизонтально-ковочных машин высокая (400-900 поковок в час).

На отечественных заводах горизонтально-ковочные машины изготовляют усилием 1-31,5 МН (100-3150 т) с числом ходов 95-21 в минуту.

Для шамповки на горизонтально-ковочных машинах применяют заготовки диаметром 20-270 мм и массой до 100 кг.

Дата добавления: 2014-02-05; 6565; Опубликованный материал нарушает авторские права? | Защита персональных данных |

Не нашли то, что искали? Воспользуйтесь поиском:

Горизонтально-ковочные машины

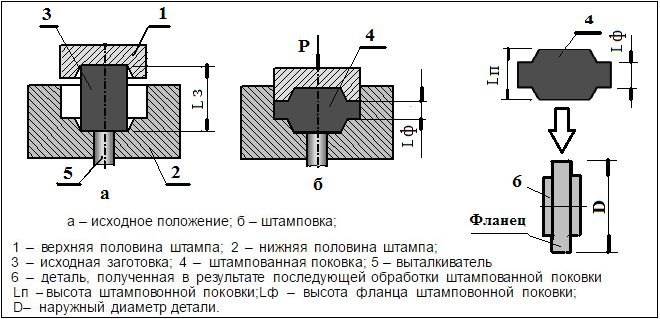

На горизонтально-ковочных машинах (ГКМ) производят штамповку поковок без облоя и штамповочных уклонов в разъемных матрицах. При штамповке из прутка отпадает необходимость в предварительной разрезке последнего на мерные заготовки, так как штампы ГКМ имеют отрезной ручей. Машина имеет жесткую конструкцию, что увеличивает точность поковок.

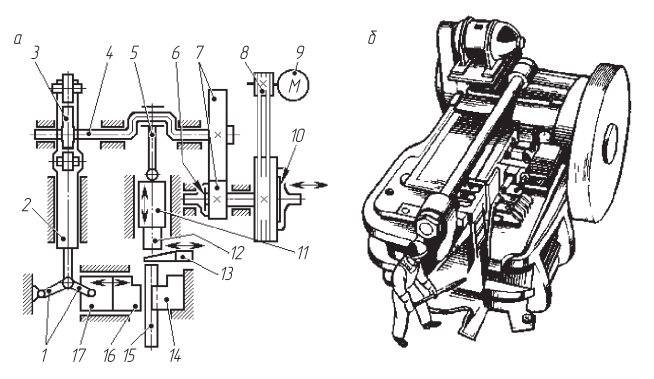

Привод ГКМ (рис. 6) осуществляется от электродвигателя 9, который через клиноременную передачу 8 разгоняет маховик с фрикционной муфтой 10. Боковой ползун приводится в возвратно-поступательное движение кулачком 3, закрепленным на валу 4. При перемещении ползуна 2 система рычагов 1 приводит в движение зажимный ползун 17 с подвижной матрицей 16, которая прижимает заготовку 15 к неподвижной матрице 14 на период высадки пуансоном 12. Исходная заготовка-пруток продвигается перед штамповкой до убирающегося упора 13. Включается муфта 10, и движение через шестерни 7 передается коленчатому валу 4, который через шатун 5 обеспечивает возвратно-поступательное движение главного ползуна 11 с пуансоном 12.

В момент отключения муфты 10 включается тормоз 6, останавливающий коленчатый вал в нужном положении.

Рис. 6. Горизонтально-ковочная машина: а — кинематическая схема; б — внешний вид.

ГКМ выпускают с усилием 500. . .31 500 кН. На них можно штамповать поковки из круглых прутков диаметром от 20 до 270 мм.

Винтовые фрикционные прессы предназначены для штамповки мелко- и среднегабаритных поковок в открытых и закрытых штампах, чеканки и правки поковок. Их строят с номинальным усилием 400. . .630 кН, длиной хода ползуна 240. . .600 мм и числом ходов 39-11 в минуту Скорость деформирования при штамповке составляет 0,3. . . 0,5 м/с.

Рис. 7. Винтовой фрикционный пресс

Общий вид фрикционного винтового пресса традиционой конструкции показан на рис. 7, а. От электродвигателя 1 через ременную передачу 2 вращается вал с закрепленными на нем фрикционными дисками 3. Нажатием на рукоятку управления 10 через систему тяг и рычагов вал с вращающимися дисками 3 можно перемещать вдоль оси и, таким образом, попеременно подводить диски справа или слева к маховику 4. При этом за счет сил трения вращение с дисков передается на маховик, закрепленный на винтовом шпинделе 5. Последний, вращаясь в неподвижно закрепленной гайке 6 в ту или иную сторону, опускает или поднимает ползун 8 в направляющих 12. Шпиндель 5 вращается относительно ползуна 8 в подшипниковой опоре. Штампы закрепляют на столе 11 и ползуне 8. Перед ударом по заготовке диск автоматически отводится от маховика, так как специальный выступ 7 на ползуне воздействует на кулачок 9, закрепленный на тяге, и перемещает ее вниз. После удара к маховику 4 прижимается подъемный диск. Ползун поднимается с использованием отскока от удара.

В верхнем положении ползуна диски не касаются маховика и ползун удерживается колодочным тормозом, смонтированным в нижней части шпинделя.

Проскальзывание маховика по диску является недостатком фрикционных прессов. Поэтому есть конструкции пресса, где маховик заменен ротором электродвигателя и соответствующей тормозной системой (рис. 7, б). При включении обмоток статора 2 ротор 1 с винтом 4 вращается электромагнитными силами в подшипниках станины 3. Винт зафиксирован в осевом направлении, поэтому при его вращении неподвижная гайка 5 перемещается вверх и вниз вместе с ползуном 6, жестко связанным с гайкой и двигающимся в направляющих станины вместе с выталкивателем 7 нижнего штампа. Такой пресс называется электровинтовым. Еще есть гидровинтовые прессы, в которых вращение винта осуществляется за счет подачи жидкости под давлениием.

Прессы современной конструкции имеют:

- устройство программирования энергии серий ударов;

- верхний и нижний выталкиватели;

- устройство для сдувания окалины;

- устройство для механизированной установки и снятия штампов;

- устройство для загрузки заготовок в рабочую зону пресса;

- устройство для удаления отштампованных изделий;

- устройство для ориентации нагретых заготовок и автоматической их подачи к устройству загрузки;

- программируемый командоаппарат;

- инерционный механизм переключения.

Оборудование и инструменты

Для формирования металлических изделий производятся штампы, вставляющиеся в прессах, которые бывают 2 типов:

- Кривошипно-шатунные. Основным элементом в них является ползун, двигающийся по направляющим. Сверху располагается электродвигатель, который дает толчок движению кривошипно-шатунного механизма. Снизу имеется плита, на которую ставится штамп. Оборудование быстроходное. К недостаткам относится большая сила удара при соприкосновении пуансона с металлом. В результате инструмент выкрашивается.

- Гидравлические прессы. Обладают большой мощностью. К преимуществам относится плавность движения ползуна. Благодаря этому при работе отсутствует механический удар, что приводит к длительной службе инструмента. Величина хода движения ползуна обеспечивает большую открытую высоту пространства пресса. Это дает возможность совершать операции глубокой вытяжки или гибки заготовок с высокими бортами.

Обработка металлов давлением позволяет получить за короткое время большое количество деталей. При этом они все будут иметь одинаковую форму. Точность их изготовления регламентируется ГОСТом.

https://youtube.com/watch?v=qlTDJtc7OQU

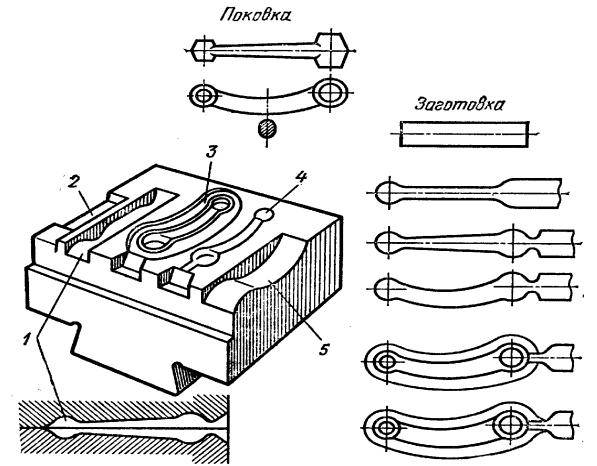

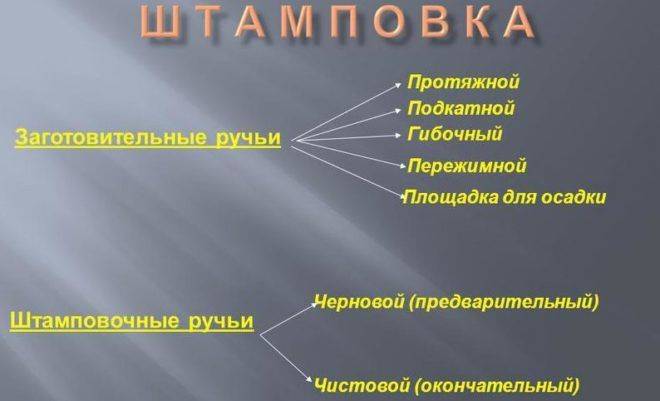

Штамповочные ручьи

Поковки простой конфигурации штампуют из проката стали нужной формы – круг, прямоугольник, квадрат. Когда поковка имеет сложную форму, исходную заготовку изготавливают максимально на нее похожую производством штамповки или свободной ковки. Для таких многоуровневых операций, как правило, применяют многоручьевые штампы для последовательной деформации заготовки (фасонирования).

Технология штамповки часто происходит в несколько переходов.

Для этого требуется использование основных видов ручьев:

- штамповочные;

- заготовительные;

- отрубной ручей (нож).

Нож применим в случае последовательной штамповки ряда поковок от прутка. Готовую поковку нужно отрезать от прутка на отрубном ноже.

При горячей штамповке изделий из стали используют штамповочные ручьи.

Они подразделяются на несколько типов:

- протяжные;

- пережимные;

- заготовительные;

- гибочные;

- подкатные.

Протяжные удлиняют определенный участок заготовки.

Пережимные используют, чтобы увеличить ширину определенного участка заготовки и уменьшить его высоту.

Заготовительные штамповочные ручьи позволяют перераспределить металл заготовке таким образом, чтобы изготовленное изделие принято форму с минимальным отходом материала.

В гибочных ручьях из заготовки со смещенной осью происходит формирование поковка с углом изгиба 90°.

Целью подкатных штамповочных ручьев является равномерное распределение металла по оси заготовки, увеличивая диаметр определенных ее участков.

Штамповочные ручьи также делятся на черновые и чистовые изделия.

Это необходимо для того, чтобы черновая заготовка поместилась в чистовую гравюру. Если выполняется штамповка, этот этап следует пропускать.

В чистовых ручьях изделие получает форму, напоминающую конус. Размер детали в чистовом ручье больше на величину усадки при остывании металла. Чистовой ручей размещается в центральной части штампа из-за больших усилий, оказываемых на заготовку.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.

Горизонтально-ковочные агрегаты – гарантия эффективной штамповки

Самыми производительными и экономически целесообразными в эксплуатации агрегатами для ГШ являются горизонтально-ковочные машины (ГКМ). Их применяют при производстве всевозможных деталей, которые требуют переходов от одной технологической операции к другой (прошивка, высадка, отделение части прутка-заготовки, выдавливание, пережим).

Изготовление деталей на ГКМ обеспечивает:

- отличное качество продукции;

- уникальную производительность и экономичность ГШ;

- высокую точность получаемых поковок;

- отсутствие дефектов (заусенцев и других) на деталях.

ГКМ могут иметь два варианта плоскости разъема матриц – горизонтальную и вертикальную. Основной характеристикой таких агрегатов считается величина усилия (номинального) на ползуне станка. Все без исключения параметры современных отечественных ГКМ устанавливаются Госстандартом 7023–90.

Стандартный горизонтально-ковочный агрегат работает по далее указанной схеме:

- в станину ГКМ крепится матрица подвижного типа, к которой прижимают заготовку;

- начинается движение ползуна установки и высадка пуансоном металла (ручьи штампа заполняются по конфигурации изделия, которое нужно получить в результате штамповочной операции).

Стандартный горизонтально-ковочный агрегат На ГКМ обычно изготавливают детали, которые в середине либо на торцах располагают утолщениями определенных размеров. Также на этих машинах производят широкую номенклатуру изделий, отделяемых от исходной заготовки по технологии прошивки отверстий. К таковым относят фланцы, гайки, кольца.

Стандартный горизонтально-ковочный агрегат На ГКМ обычно изготавливают детали, которые в середине либо на торцах располагают утолщениями определенных размеров. Также на этих машинах производят широкую номенклатуру изделий, отделяемых от исходной заготовки по технологии прошивки отверстий. К таковым относят фланцы, гайки, кольца.

Штампование поковок на ГКМ характеризуется технологическими операциями, которые отличаются от процедуры ГШ на прессах и молотах. Молотовые изделия имеют более высокие припуски на механическую обработку, чем детали, получаемые на ковочных агрегатах. Кроме того, поковки с горизонтальных установок требуют меньших трат металла, у них нет облоя и штамповочных уклонов. Последние всегда присутствуют при штамповке на молотах. При массовом и крупносерийном выпуске изделий одного типа по указанным выше причинам всегда следует использовать ГКМ.

Схемы штамповки

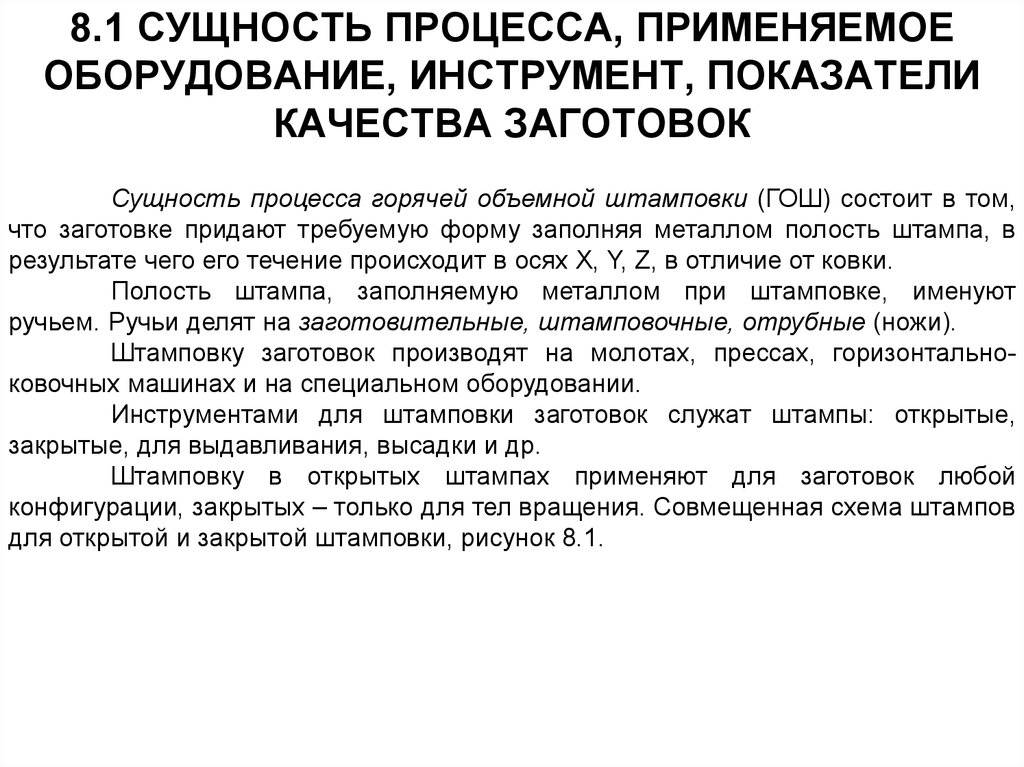

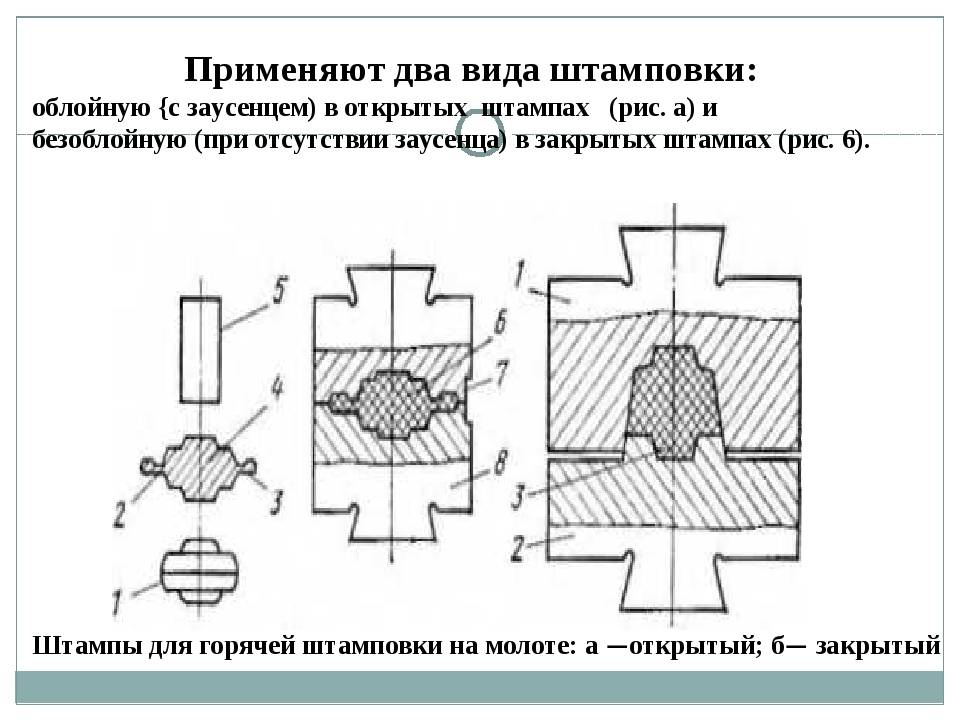

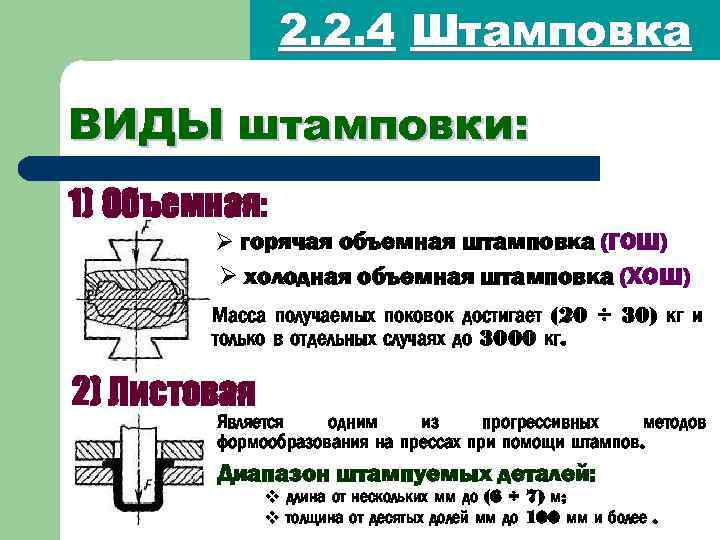

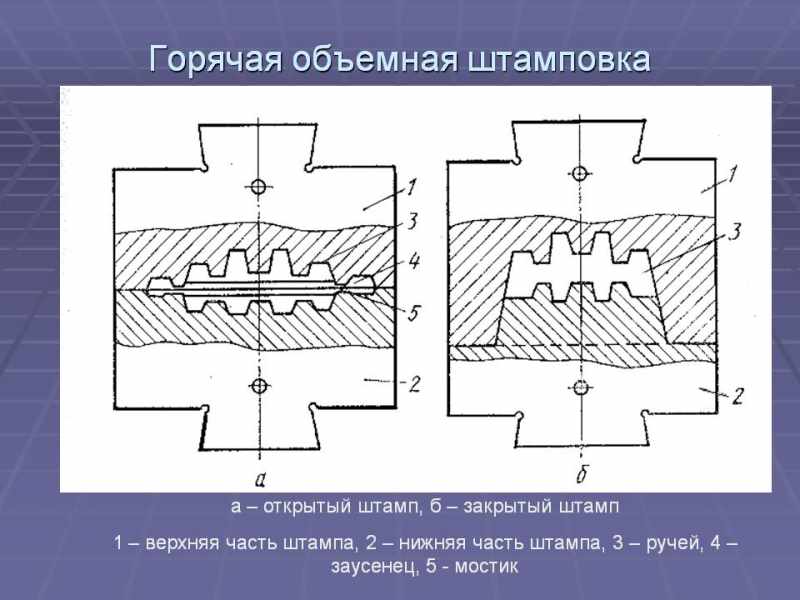

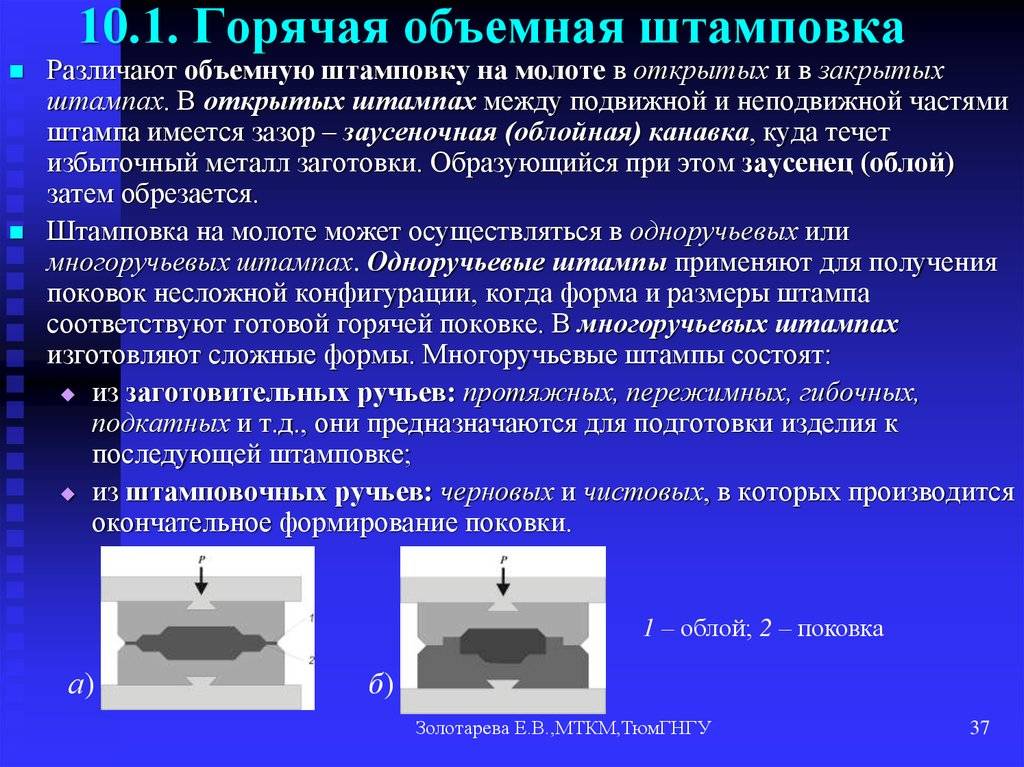

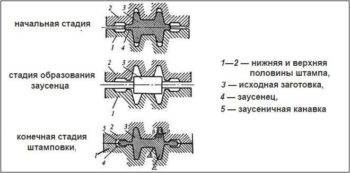

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах (рисунок 2).

Схемы штамповки

Рис. 2

Штамповка в открытых штампах (рисунок 2, позиция а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

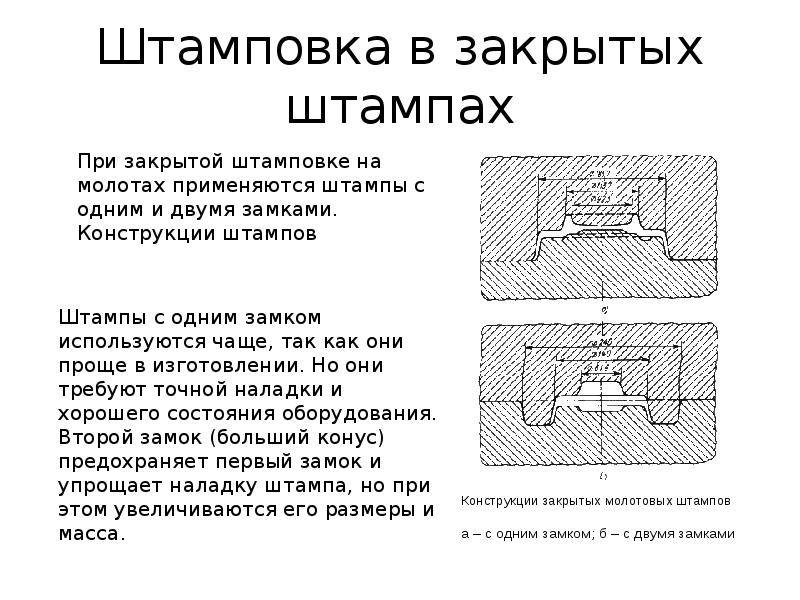

Штамповка в закрытых штампах (рисунок 2, позиция б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема (рисунок 2, позиция в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла из-за отсутствия облоя. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

Изготовление штампов по металлу

Для изготовления штамповки из заготовки конструируются штампы по металлу. На первом этапе идет разработка чертежей со спецификацией и деталировкой.

Штампы состоят из следующих деталей:

- Рабочие части — пуансон и матрица. Изготавливаются из инструментальной стали У8а, У10а, Х12М. После термообработки получают закалку до 60 единиц по Роквеллу.

- Пуансонодержатель. Материал — Ст.3

- Прокладки. Изготавливаются из конструкционной стали со степенью закалки 45 единиц по Роквеллу.

- Съемник. Делается из Ст.3

- Верхняя и нижняя плиты. Их толщина зависит от усилия, затрачиваемого на штамповку.

- Колонки и втулки. Материалом является Сталь 20. По поверхности ведется цементация на глубину 1–1,5 мм. Затем проводится закалка этого слоя.

- Хвостовик. Вставляется в ползун пресса.

Детали для изготовления штампа

Инструменты и оборудование

Штамповочное производство холодным и горячим методами требует наличия ряда инструментов и приспособлений. Применяемое для штамповки оборудование условно делится на основное и вспомогательное.

К первой группе инструментов причисляют штампы, разделяющиеся, в свою очередь, на ковочные для изготовления изделий и обрезные для ликвидации заусенцев после штамповки.

Все они предназначаются для создания исключительно заданной детали, но иногда можно встретить и варианты со съемными частями и блоками, которые позволяют выполнить переналадку.

Штамповочный инвентарь для горячей технологии производится из высококачественной легированной инструментальной стали, потому что на изделия в процессе эксплуатации оказывается высокое механическое давление и термическая нагрузка.

Но это довольно дорогой материал, поэтому для экономии денежных средств штампы производят со вставками из более дешевых металлов.

Холодная штамповка металла предполагает использование оборудования, работающего при высоких удельных нагрузках и обеспечивающего высокую точность форм и размеров изделий. Оно характеризуется высокой производительностью и увеличенным рабочим ходом, так как обладает высокой жесткостью конструкции.

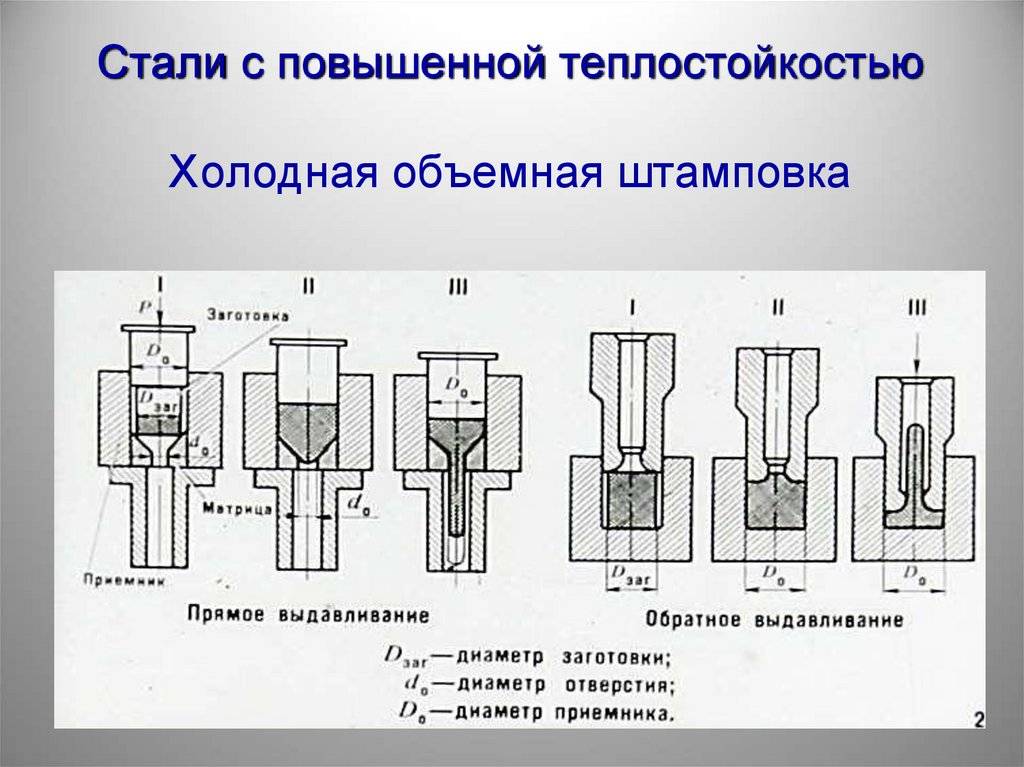

Процесс получения объемных штампов.

Процесс получения объемных штампов.

Kо второй группе инструментов и приспособлений для осуществления штамповки относят:

- приспособления, позволяющие осуществить доставку и загрузку металла в печь, его подачу от печи к молоту и передачу заготовок от одного молота к последующему;

- инвентарь для подачи заготовок под штамповочный пресс с их последующим перекладыванием из одного ручья штампа в другой;

- инструменты для удаления поковки из штампов после изготовления;

- измерительные приборы и шаблоны для осуществления периодического контроля отштампованных поковок.

На заметку! В конструкции штампа необходимо иметь такие эксплуатационные параметры, чтобы она позволяла менять форму заготовки согласно конкретным требованиям, прочно фиксировалась на оборудовании, предоставляла возможность сохранить точность ее установки и комфортабельную транспортировку.

Для обработки деталей из металла методом горячей объемной штамповки потребуется следующее оборудование:

- молотовые штампы;

- горячештамповочные кривошипные прессы;

- горизонтально-ковочные агрегаты.

Самые распространенные варианты сегодня ‒ это паровоздушные молоты с двойным действием и простые приводные фрикционные молоты. Они работают за счет ударно-деформирующего воздействия на металлозаготовку.

Высококачественное перераспределение металла можно обеспечить при условии одновременного регулирования хода подвижных деталей и силы удара в сочетании с кантованием заготовки. Отметим, что молоты причисляются к категории довольно недорого штамповочного оборудования.

Также при горячем штамповании часто используются кривошипные прессы с жестким приводом, не позволяющим изменять направление ползуна.

Изготовленные с помощью прессов поковки отличаются большей точностью за счет жесткого хода. Это сводит к минимальной вероятности риск появления припусков на механическую обработку.

Недостаток такого оборудования заключается в необходимости проводить предварительную очистку заготовки от окалины, иначе она вжимается в тело поковки.

При соприкосновении разогретого металла со стеночками пресса происходит остывание заготовки из-за большого количества времени, потраченного на процесс деформации.