Шлицевое соединение

Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес .

Геометрический расчет зубчатой передачи выполним в программе MS Excel

При отсутствии у вас на компьютере программы MSExcel воспользуйтесь бесплатной программой OOoCalc из пакета OpenOffice.

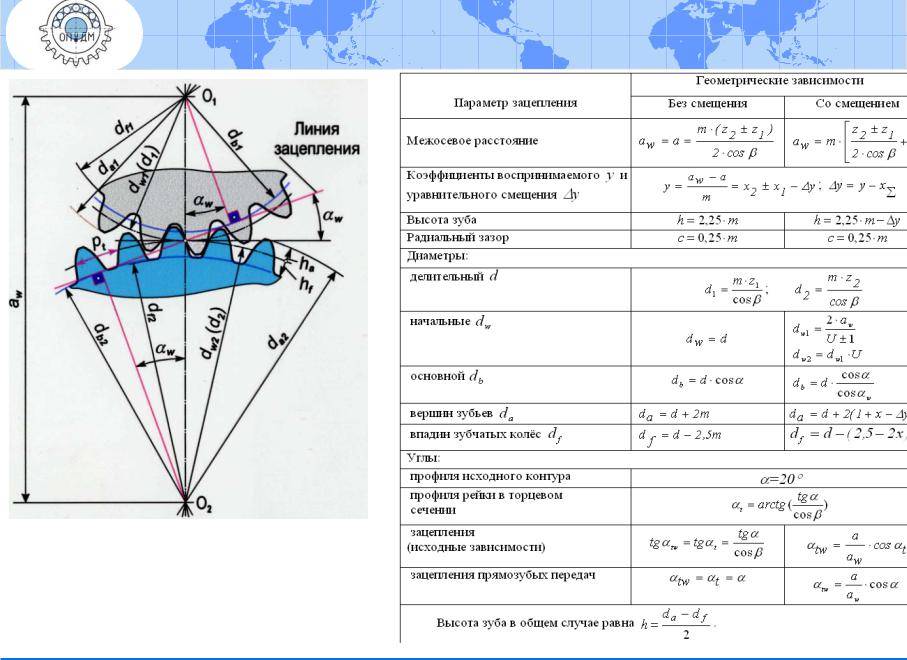

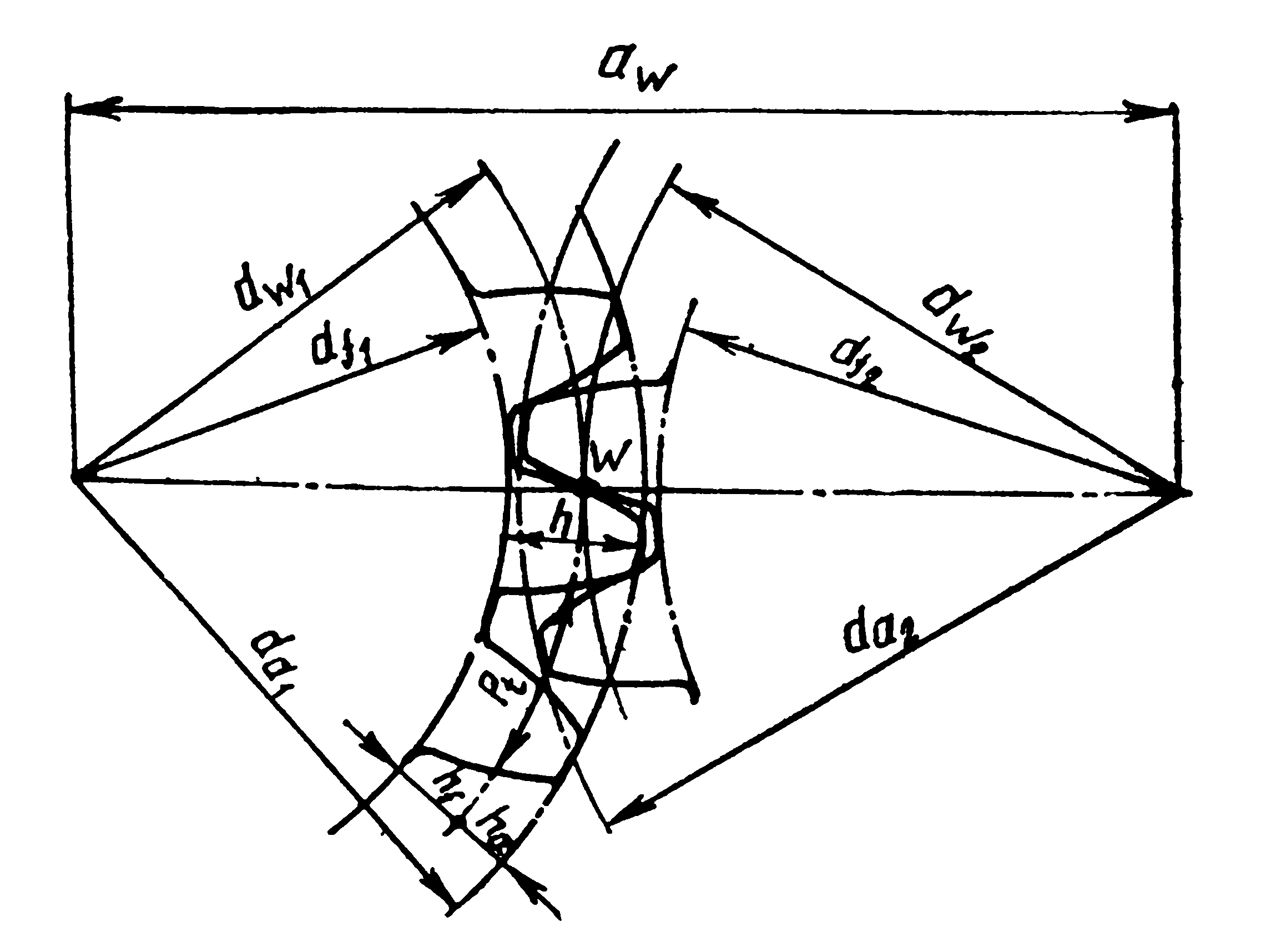

Целью данного расчета является нахождение ряда размеров (углов и диаметров), необходимых для окончательного оформления рабочих чертежей колеса и шестерни, а так же для выполнения в дальнейшем проверочных расчетов качества зубчатого зацепления по геометрическим показателям.

Ссылка на файл с программой – в конце статьи.

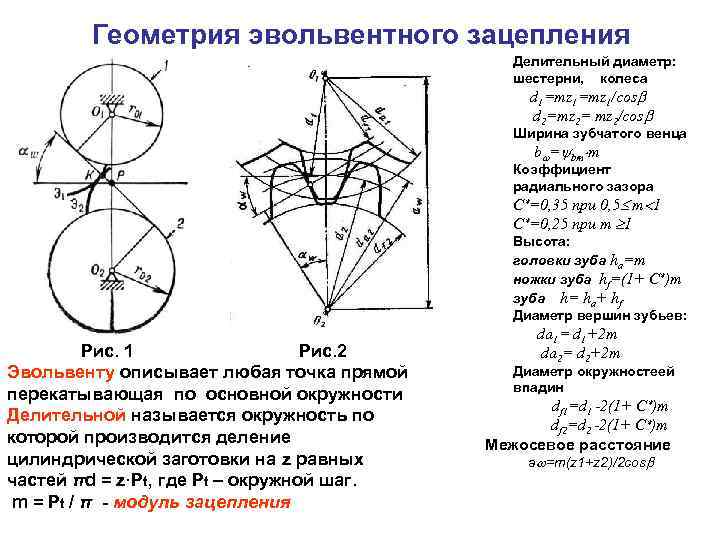

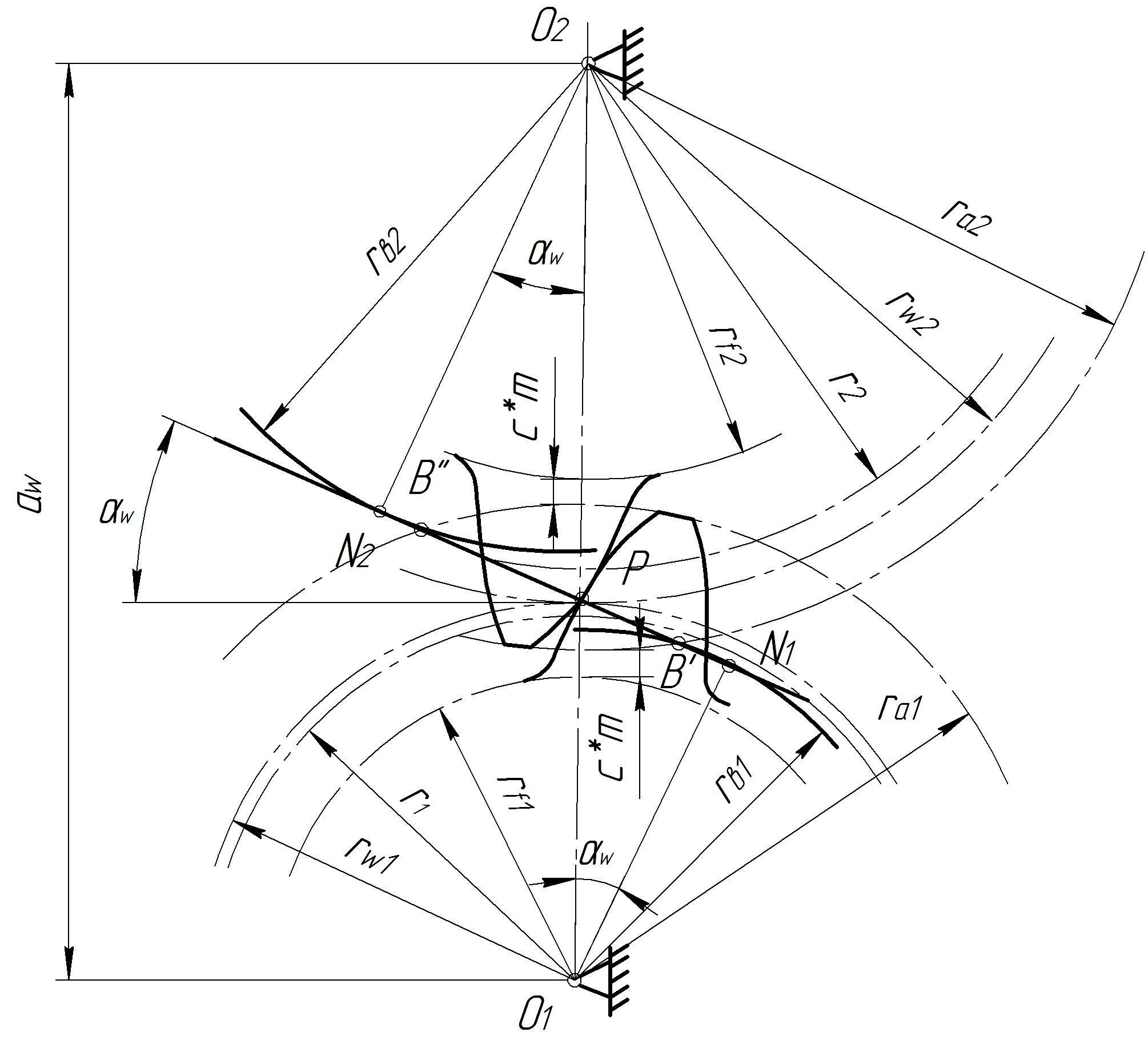

Схема наиболее распространенного наружного зубчатого зацепления в торцевом сечении показана на рисунке, расположенном ниже этого текста.

Исходные данные записываем в ячейки со светло-бирюзовой заливкой. В ячейки с бледно-голубой заливкой вносим исходные данные, внимательно выполнив требования, помещенные в расположенной над ними строке! Результаты расчетов считываем в ячейках со светло-желтой заливкой. В ячейках со светло-зеленой заливкой, как обычно, помещены мало подверженные изменениям исходные данные.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

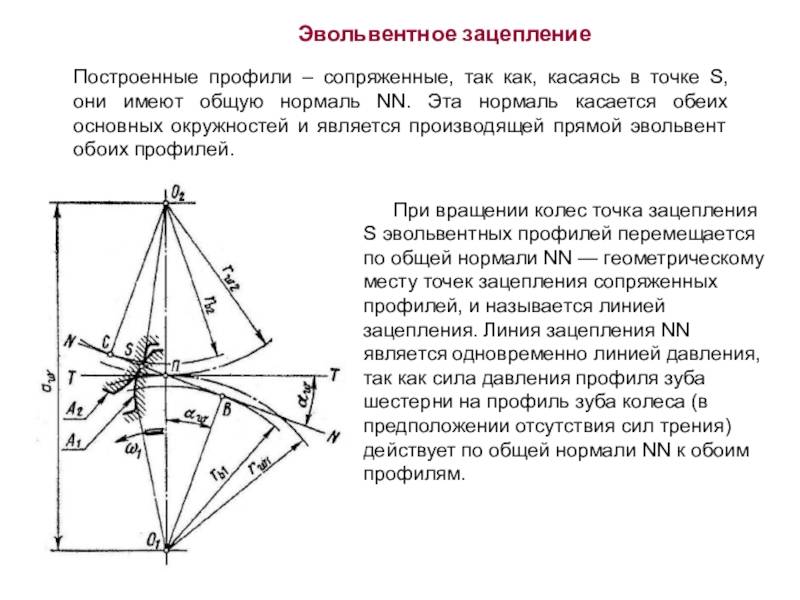

Построение эвольвентного зацепления

Существует несколько способов построения эвольвентного зацепления, используемого для изготовления зубчатых колес, которые можно выполнять вручную или с помощью систем автоматического построения.

При проектировании зацепления зубчатых колес учитывают не только геометрические параметры, но и технологические процесс изготовления, а также желаемые динамические и прочностные показатели готового механизма.

Построение эвольвенты зубчатого колеса состоит из нескольких этапов:

- Графическое построение окружности радиусов (определяется исходя из необходимого количества зубьев и прочностных характеристик готового механизма).

- Через полюс зацепления проводится прямая в токе касания изначальных окружностей (строится под необходимым углом зацепления).

- Окружности колес должны соприкасается по полученной прямой. Обкатывание ее по окружности первого колеса, точка, совпадающая с полюсом, образует первую эвольвенту. Такая же манипуляция с колесом 2, позволяет получить вторую эвольвенту.

При производстве шестерен зубья несколькими методами: копирования и обкатки. Если необходимо изготовить мелкую деталь, прибегают к методу формообразования, другими словами – горячей накатки. Такой способ менее точен, но форма фрезы при копировании не позволяет выполнить миниатюрные вырезы.

Метод копирования предусматривает вращение фрезы вдоль поверхности, образующее зубья. Она прорезает одну впадину за один проход между соседними зубьями. Затем фреза возвращается в базовое положение с одновременным поворотом заготовки на необходимый угол шага. Такой способ изготовления довольно точный, но производительность его низкая.

Более совершенным способом является метод обкатки. В его основе лежит огибающее движение, соответствующее желаемому движению зубчатого колеса при зацеплении. Процесс производства похож на движение шестерен в работе. Такое зацепление называется станочным. Рабочий инструмент в таком случае изготавливается в виде круглой, зубчатой фрезы или инструментной рейки.

Вопросы для самопроверки

– Что называется зубчатым колесом?

– Назовите основные достоинства и недостатки зубчатых передач?

– Каково взаимное расположение геометрических осей колес в цилиндрических, конических и гиперболоидных передачах?

– Как различаются зубчатые передачи по расположению зубьев относительно образующей тела заготовки колеса?

– Чем отличаются внешнее, внутреннее и реечное зацепления?

– Назовите различие рядовой и планетарной передач?

– В чем сущность основной теоремы зубчатого зацепления?

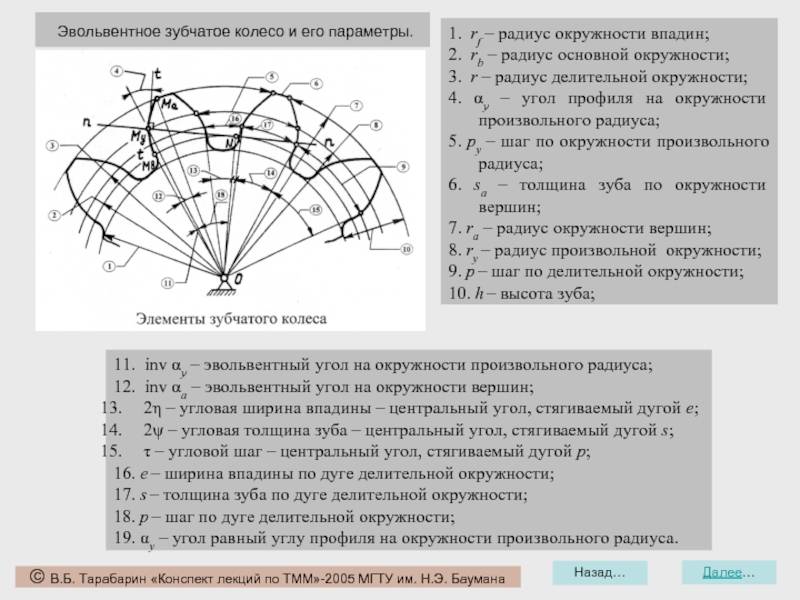

– Назовите элементы зубчатого колеса, какими линиями очерчивается профиль зуба?

– Назовите элементы зацепления пары колес.

– Что называется шагом колеса, модулем, головкой, ножкой зуба?

– Что такое полюс зацепления?

– Какой угол называется углом зацепления?

– Что такое линия зацепления, активная линия зацепления?

– Какая окружность колеса называется начальной окружностью?

– Какая окружность колеса называется основной?

– Какими свойствами обладает делительная окружность?

– Какие зубчатые колеса называются нулевыми, положительными и отрицательными?

– Что является центроидами относительного движения колес при постоянном передаточном отношении?

– Что такое удельное скольжение, почему возникает скольжение в контакте зубъев?

– Почему в полюсе зацепления удельное скольжение равно нулю?

– Происходит ли проскальзывание сопряженных профилей зубьев: в полюсе зацепления, в точках контакта, не совпадающих с полюсом?

– От чего зависит скорость относительного скольжения сопряженных профилей?

– На какой параметр работоспособности передачи влияет величина скорости скольжения?

– Что такое коэффициент удельного давления, где он применяется?

– Какие формы профиля зубьев отвечают основной теореме зубчатого зацепления?

– Дайте определение модуля зацепления.

– Что называется окружным шагом?

– Что такое передаточное число зубчатой передачи?

– Как определить передаточное отношение многоступенчатой зубчатой передачи?

– От чего зависит передаточное отношение рядовой передачи с последовательным соединением колес?

– Какая окружность зубчатого колеса называется делительной?

– Какая часть зуба называется головкой?

– Что такое коэффициент высоты головки зуба, чему он равен?

– Какая часть зуба называется ножкой?

– Могут ли два колеса, находящиеся в зацеплении иметь разный модуль?

– Какая окружность называется окружностью вершин?

– Какая окружность называется окружностью впадин?

– Чему равна высота головки зуба?

– Чему равна высота ножки зуба?

– Каково соотношение между высотой головки и и ножки зуба?

– В каком месте измеряется толщина зуба, ширина впадины колеса?

– Как рассчитать диаметр окружности вершин?

– Как рассчитать диаметр окружности впадин?

– Какая окружность называется эвольвентной?

– Какими свойствами обладает эвольвента окружности?

– Что такое эвольвентная функция?

– Назовите качественные характеристики эвольвентного зацепления?

– Какие профили зубъев колес называются сопряженными?

– Какими методами изготавливают эвольвентные зубъя, в чем заключается существо методов? Каковы основные достоинства и недостатки методов?

– Что такое реечный производящий исходный контур (инструментальная рейка)?

– Что такое коэффициент перекрытия? Каково его минимальное значение, необходимое для нормальной работы передачи?

– Для чего назначаются коэффициенты смещения при нарезании зубчатых колес?

– Какое число зубъев считается минимальным, от чего оно зависит?

– Чем определяется наименьшее число зубьев, обеспечивающее нормальную работу передачи?

– Что такое подрез зубчатого колеса?

– Как предотвратить подрез зубчатого колеса?

– Что такое коэффициент смещения исходного контура?

– Как изменится межосевое расстояние зубчатой передачи, если оба колеса имеют положительную коррекцию?

– Дайте определения окружного и углового шага эвольвентного зацепления.

– Запишите формулу для толщины зуба по окружности произвольного радиуса.

– Какие методы изготовления эвольвентных

зубчатых колес Вы знаете ?

– В чем заключается сущность изготовления эвольвентных колес методом огибания ?

– Выведите основные размеры зубчатого колеса (ra, s,h), используя схему

станочного зацепления.

– Запишите условие отсутствия подрезания в станочном зацеплении.

– Что такое x min ? Выведите формулу для определения x

min.

– Запишите формулу для определения угла зацепления эвольвентной зубчатой передачи.

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Детали машин

Строительная механика

00:00:00

РАСЧЕТ ДОПОЛНИТЕЛЬНЫХ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

1. Исходные параметры инструмента реечного типа приведены в табл.

Таблица 1

Обозначение | |

Угол профиля | α |

Толщина по хорде | |

Высота до хорды | |

Радиус кривизны линии притупления | ρк |

2. Исходные параметры зуборезного долбяка приведены в табл.

Таблица 2

Обозначение | |

Число зубьев | z |

Модуль | m |

Диаметр вершин | da |

Номинальная толщина зуба | S |

Радиус кривизны линии притупления | ρк |

3. Формулы расчета диаметра колеса, окончательно обработанного зуборезным долбяком, приведены в табл. .

Таблица 3

Обозначение | Расчетная формула | |

Коэффициент смещения у долбяка | x | |

Угол станочного зацепления с долбяком | αw02 | |

Межосевое расстояние в станочном зацеплении | aw02 | |

Диаметр вершин зубьев колеса | da2 | da2 = d2 – 2(h*a – x2 – к2)m1, где к2 = c*(1 – 0,5x2) при x2 < 2 для α = 20°, при x2 ≤ 1 для α ≥ 25° |

Диаметр впадин колеса | df2 | df2 = 2aw02 + da |

4. Формулы расчета координат точек эвольвенты приведены в табл.

Таблица 4

Обозначение | Расчетная формула | |

Половина угловой толщины | ψ | |

Координаты точек эвольвенты | x | |

y |

Примечание. Для определения координат использована прямоугольная система координат X0Y с центром на оси зубчатого колеса и осью Y, совпадающей с осью симметрии зуба.

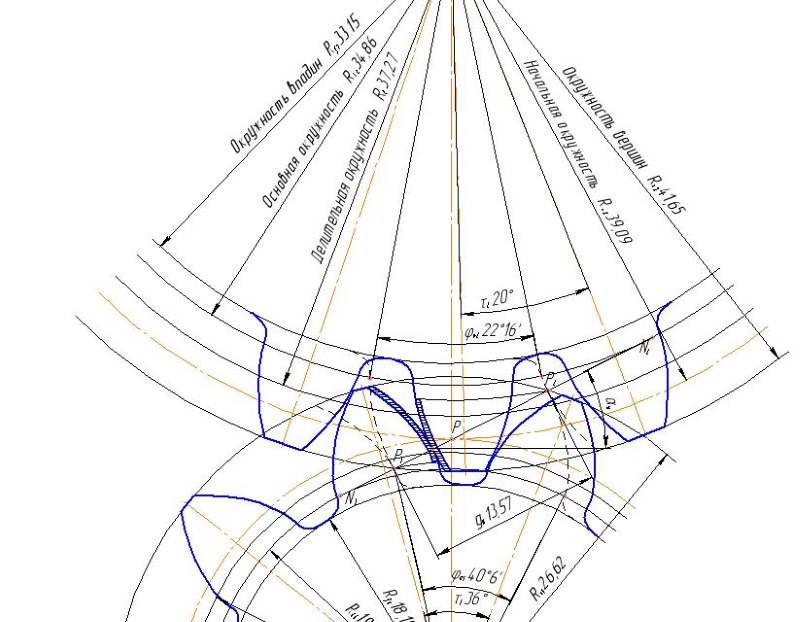

5. Формулы расчета параметров переходной кривой у впадины зуба шестерни, указанных на черт. и , приведены в табл. .

Черт. 1

Черт. 2

Таблица 5

Обозначение | Расчетная формула | |

Текущий угол станочного зацепления | μw | 90° ≥ μw ≥ α |

Модуль производящего контура | m | |

Начальный диаметр шестерни в станочном зацеплении | dw01 | dw01 = mz1 |

Начальная толщина зуба шестерни в станочном зацеплении | Sw01 | Sw01 = dw01(ψb1 – invα) |

Начальная толщина зуба инструмента | Sw | Sw = πm – Sw01 |

Высота начальной головки инструмента | hw | |

Координаты центра округления кромки инструмента | xD | |

yD | yD = hw – ρк | |

Координаты контактной точки кромки инструмента | x | x = xD + ρкcosμw |

y | y = yD – ρкsinμw | |

Расстояние от центра округления кромки зуба инструмента до полюса станочного зацепления | l | |

Угол профиля в точке на окружности заданного диаметра dy | μy | при μw = 90° μy = 90° |

Диаметр окружности, проходящей через точку у | dy | при μw = 90° dy = dw01– 2yD – 2ρк |

Полярный угол точки у | δу | |

Радиус кривизны переходной кривой | ρf | |

Координаты точки переходной кривой | x | x = 0,5dysin(ψb1 – δy) |

y | y = 0,5dycos(ψb1 – δy) |

6. Формулы расчета параметров переходной кривой у впадины зуба колеса, указанных на черт. и , приведены в табл. .

Черт. 3

Черт. 4

Таблица 6

Обозначение | Расчетная формула | |

Текущий угол станочного зацепления | μw | αw02 ≤ μw ≤ 90° |

Диаметр окружности, проходящий через центр округления кромки зуба долбяка | dD | dD = da– 2ρк |

Угол профиля эвольвенты в точке на окружности, проходящей через центр округления кромки долбяка | αD | |

Угловая координата центра округления | δD | |

Начальный диаметр долбяка в станочном зацеплении | dw | |

Угол профиля эвольвенты в точке на окружности dy | τy | при μw = 90°, τy = 90°. |

μy | ||

Расстояние от центра округления кромки долбяка до полюса станочного зацепления | l | при μw = 90°, l = 0,5(dD – dw) |

Угол профиля в точке на окружности диаметра dy | μy | при μw = 90°, μy = 90° |

Диаметр окружности, проходящей через точку у | dy | при μw = 90°, dy = df = 2aw + da |

Угловая координата точки y | δy | при μw = 90°. |

Радиус кривизны переходной кривой | ρf | |

Координаты точки переходной кривой | x y | x = 0,5dysin(δy + ψb2) y = 0,5dycos(δy + ψb2) |

7. Формулы расчета диаметров граничных точек зон зацепления приведены в табл. .

Таблица 7

Обозначение | Расчетная формула | |

Радиус кривизны профиля зуба в верхней граничной точке однопарного зацепления: | ||

шестерни……………………………… | ρu1 | ρu1 = ρp1 + pα |

колеса…………………………………. | ρu2 | ρu2 = ρp2 – pα |

Угол профиля зуба в верхней граничной точке однопарного зацепления | αu | |

Диаметр окружности верхних граничных точек однопарного зацепления | du | |

Радиус кривизны профиля зуба в нижней граничной точке однопарного зацепления: | ||

шестерни……………………………… | ρv1 | ρv1 = ρк1 – pα |

колеса…………………………………. | ρv2 | Ρv2 = ρк2 + pα |

Угол профиля зуба в нижней граничной точке однопарного зацепления | αv | |

Диаметр окружности нижних граничных точек однопарного зацепления | dv |

8. Формулы расчета кинематических параметров приведены в табл. .

Таблица 8

Обозначение | Расчетная формула | |

Удельное скольжение в нижней точке активного профиля: | ||

шестерни……………………………… | υp1 | |

колеса…………………………………. | υp2 |

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

Эвольвентные шлицы

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шли-цевое соединение меньше снижает выносливое гь вала, чем шпоночное.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньше снижает сопротивление усталости вала, чем шпоночное.

Эвольвентные шлицы во втулке обычно нарезаются на зубодолбеж-ных станках. В настоящее время в массовом производстве внедрено протягивание эвольвентных шлицев. Протягивание эвольвентных шлицев во много раз производительнее долбления. Недостатком этого способа является сложность изготовления протяжки с эвольвентным профилем.

Эвольвентные шлицы обеспечивают точное центрирование сопрягаемых деталей, обладают повышенной прочностью, так как радиус во впадине может быть значительно больше, чем у шлиц других профилей, что уменьшает концентрацию напряжений у основания зуба ( см. гл.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шли-цевое соединение меньше снижает выносливость вала, чем шпоночное.

Эвольвентные шлицы представляют собой зубья эволь-вентного профиля.

Эвольвентные шлицы вызывают меньшую концентрацию напряжений по сравнению с прямобочными. Шлицевое соединение меньше снижает выносливость вала, чем шпоночное.

Эвольвентные шлицы ( см. рис. 283, б) представляют собой зубья эвольвентного профиля, характеризуемые модулем т и углом зацепления а. Центрирование – обычно по боковым граням. Посадка может быть с натягом, зазором или центрирующей. Реже применяют центрирование по наружному диаметру шлицев.

Эвольвентные шлицы с закругленной впадиной ( рис. 299, б) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 294, б для соответствующих значений а 2а и рн.

Эвольвентные шлицы с закругленной впадиной ( рис. 285 6) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 281 6 для соответствующих значений а 2а0 и рц.

Эвольвентные шлицы с закругленной впадиной ( рис. 285 6) можно рассматривать как частный случай шлицев треугольного профиля. Напряжения в них определяются по диаграмме рис. 281 6 для соответствующих значений а 2о0 и рц.

Прямобочные и эвольвентные шлицы применяют в подвижных и неподвижных соединениях.

Кроме того, эвольвентные шлицы сравнительно легко обрабатываются по принципу обработки зубчатых колес.

Кроме того, эвольвентные шлицы сравнительно легко обрабатывать по принципу обработки зубчатых колес.

По общей прочности эвольвентные шлицы несколько уступают треугольным шлицам оптимального профиля.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

что соответствует формуле:

и если выполнить подстановку, то получим:

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Определение усилий в кинематических парах

. На первом этапе вычисляем значения равнодействующих систем сил:

. Вычерчиваем наиболее удаленную группу Ассура (звенья 5 и 4), с сохранением всех геометрических размеров.

На группу Ассура начерченную дополнительно помимо сил реакции связей наносят направления линейных ускорений центров масс, угловых ускорений и равнодействующих соответствующих систем сил используя план ускорений. Сила P54 – действие звена 5 на звено 4, P34 – действие звена 3 на звено 4.

Выполнив выше описанное, записываем уравнение моментов для 4-ого и 5-ого звеньев относительно точки С, используя теорему Вариньона:

Так как используется графический метод для решения последнего уравнения необходимо ввести масштаб сил

Строем план сил и находим неизвестные величины:

4. Рассмотрим звенья 3 и 2. Вычерчиваем группу Ассура с сохранением всех геометрических размеров.

На группу Ассура начерченную дополнительно помимо сил реакции связей наносят направления линейных ускорений центров масс, угловых ускорений и равнодействующих соответствующих систем сил используя план ускорений. Cила Р43 – действие звена 3 на звено 4, сила P32 – действие звена 2 на звено 3. Записываем уравнение моментов для 2го звена относительно точки A, используя теорему Вариньона:

|

Так как используется графический метод для решения последнего уравнения необходимо ввести масштаб сил К=279 Н/мм

Строем план сил и находим неизвестные величины:

. Рассмотрим кривошип 1, для чего вычертим его с сохранением геометрических размеров. P21 – давление шатуна 2 на кривошип 1, так как центр масс лежит на оси вращения О (кривошип уравновешен), то уравнение сил будет иметь вид:

Выполнив второй лист курсового проекта произвел исследование шарнирно-рычажного механизма. Выполнил кинематический и динамический анализ механизма, графическим методом при помощи плана скоростей, ускорений и сил, нашёл соответственно скорости, ускорения точек механизма и возникающие в кинематических парах усилия.

Исследование кривошипно-ползунного механизма

Исходные данные

lOA= | 0.1 м | |

lAB= | 0.45 м | |

lAS2= | 0.15 м | |

n*= | 700 об/мин | |

KL= | 0.002 м/мм | |

Ki= | 15000 Па/мм | |

D= | 0.15 м | |

d= | 0.0 м | |

m2= | 3.84кг | |

m3= | 5.0 кг | |

=0.00625 |

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Определение скоростей и угловых скоростей звеньев механизма.

1. Известны длины звеньев механизма, величина и направление угловой скорости ведущего звена, Расчет начинаем вести с ведущего звена механизма. Установив вид движения звена, записываем соответствующую зависимость. В нашем случае кривошип совершает вращательное движение.

Угловая скорость постоянна, поэтому скорость точки А определяется по формуле:

где . Из точки О, которая называется полюсом плана скоростей, откладываем перпендикулярно ОА отрезок оа, соответствующий скорости точки А.

. Так как для решения задачи будем использовать графический метод, то вводим масштаб скорости:

. Для определения скорости точки В записывается векторное уравнение , связывающее скорости точек А и В , используя теорему о сложении скоростей в переносном и относительных движениях.

Здесь и далее одной чертой подчеркнута скорость известная по направлению, и двумя чертами – скорость, известная по величине и направлению.

Уравнение имеет однозначное решение, если в нем два неизвестных. Поэтому на предварительном этапе необходимо зафиксировать четыре параметра из шести. В данном случае это удается сделать.

Строим план скоростей. Из точки o проводим направление скорости VB, а из точки а – направление VBA. Точка пересечения этих линий b определяет величины неизвестных скоростей:

Основные параметры зубчатых цилиндрических передач

Стандарт распространяется на цилиндрические передачи внешнего зацепления для редукторов и ускорителей, в том числе и комбинированных (коническо-цилиндрических, цилиндро-червячных и др.), выполняемых в виде самостоятельных агрегатов. Стандарт не распространяется на передачи редукторов специального назначения и специальной конструкции Для встроенных передач стандарт является рекомендуемым

Межосевые расстояния

| 1 ряд | 40 | 50 | 63 | 80 | 100 | 125 | — | 160 | — | 200 | — | 250 | — | 315 | — | 400 |

| 2 ряд | — | — | — | — | — | — | 140 | — | 180 | — | 225 | — | 280 | — | 355 | — |

| 1 ряд | — | 500 | — | 630 | — | 800 | — | 1000 | — | 1250 | — | 1600 | — | 2000 | — | 2500 |

| 2 ряд | 450 | — | 560 | — | 710 | — | 900 | — | 1120 | — | 1400 | — | 1800 | — | 2240 | — |

1-й ряд следует предпочитать 2-му

Межосевые расстояния для двухступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 | 1800 | 2000 | 2240 | 2500 |

Коэффициент запаса прочности при работе зуба двумя сторонами

Например: зубья реверсивных передач или зубья сателлитов в планетарных передачах

| Материал колес и термо- обработка | Отливки стальные и чугунные без термо- обработки | Отливки стальные и чугунные с термо- обработкой | Поковки стальные нормали- зованные или улучшенные | Поковки и отливки стальные с поверх- ностной закалкой (сердцевина вязкая) | Стальные, нормали- зованные или улучшенные, а также с поверх- ностной закалкой | Стальные с объемной закалкой | Стальные, подверг- нутые цементации, азоти- рованию, циани- рованию и др. | Чугунные и пласт- массовые колеса |

| Коэфф. | 1,9 | 1,7 | 1,5 | 2,2 | 1,4 — 1,6 | 1,8 | 1,2 | 1 — 1,2 |

Межосевые расстояния для трехступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 |

| Промежуточная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 100 | 125 | 160 | 200 | 250 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 | 560 | 630 |

| Промежуточная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

Номинальные передаточные числа

| 1 ряд | 1,0 | — | 1,25 | — | 1,6 | — | 2,0 | — | 2,5 | — | 3,15 | |

| 2 ряд | — | 1,12 | — | 1,4 | — | 1,8 | — | 2,24 | — | 2,8 | — | |

| 1 ряд | — | 4,0 | — | 5,0 | — | 6,3 | — | 8,0 | — | 10 | — | 12,5 |

| 2 ряд | 3,55 | — | 4,5 | — | 5,6 | — | 7,1 | — | 9,0 | — | 11,2 | — |

1-й ряд следует предпочитать 2-му Фактические значения передаточных чисел не должны отличаться от номинальных более чем на 2,5% при номинальном меньше 4,5 и на 4% при номинальном больше 4,5

Коэффициент ширины зубчатых колес (отношение ширины зубчатого колеса к межосевому расстоянию) должен соответствовать: 0,100; 0,125; 0,160; 0,200; 0,315; 0,400; 0,500; 0,630; 0,800; 1,0; 1,25

Численные значения ширины зубчатых колес округляются до ближайшего числа из ряда Ra20 по ГОСТу 6636.

При различной ширине сопряженных зубчатых колес значение коэффициента ширины зубчатых колес относится к более узкому из них.

Расчет соединений

Расчет прямобочных шлицев и таблица нормированных размеров заложена в ГОСТ 1139-80. Для эвольвентных шлицевых соединений применяется ГОСТ 6033-80. В нем предусматривается посадка по наружному диаметру и поверхности сбоку.

Центрирование по внутреннему радиусу эвольвентных соединений применяется исключительно для теоретических расчетов. Практичное изготовление подобных эвольвентных соединений более сложное, просит специализированной доводки шлифовкой до нужного размера и форм зуба.

Посадка при центрировании по наружному диаметру:

Df – размер по вершине зуба;

da –размер самый большой по втулке.

Для применения в качестве центрирующей боковой эвольвентной поверхности:

Прежде чем определить модуль, рассчитывается номинальный диаметр вала и подбирается ближний нормализованный. После проходит проверочный расчет, подтверждающий безошибочность выбора эвольвентного соединения.

В таблице нормализованных эвольвентных валов есть 2 вида цифр. Жирным шрифтом или цветом выделяются предпочтительные значения модуля для разных диаметров. К примеру, не рекомендуется к исполнение самый маленький модуль для этого диаметра и самый большой по значению. Сами значения диаметров также размещены в 2 ряда. Размеры из первого лучше. Они повсеместно используются, легче в отделке, есть набор обычного инструмента, применяемого для нарезки зубьев. Детали из начального ряда обеспечиваются стандартизированными кольцами, крепежом и прочими деталями для сборки узла.

Расчет на сечение эвольвентного соединения, обозначение радиуса вала, выполняется по наименьшему диаметру на вращающий момент, крепость на изгиб и динамические нагрузки. Расчет номинального диаметра соединения выполняется по формуле:

Где D – внешний диаметр;

D? – номинальный диаметр;

При центрировании эвольвентного соединения – поверхности сбоку

с учетом щелей

Угол профиля зуба зацепления эвольвентного соединения по ГОСТ 30°, в случае выполнения по Отраслевому Стандарту разрешается Наклон эвольвенты 20°. Такое зацепление встречается в старом оборудовании некоторых фирм, работающих по отраслевым нормам тяжёлого автомобилестроения.

При проведении расчетов на крепость зуба по сечению, построение эвольвенты и расчет нагрузок на шлицы выполняется по методике для прямозубых зацеплений. Вводится корректирующий показатель, потому как площадь для работы больше. Одновременно и каждый раз взаимодействуют под нагрузкой все зубья. Погрешность выполнения во время обработки не может обеспечить одинаковое соединение фактически всех боковых поверхностей. Вводится расчетный показатель 0,75 при центрировании по поверхности сбоку с точностью выполнения по 9 и 8 квалитетах.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Геометрические параметры

Возведенные проекта грядущего колеса начинается с расчета его показателей.

Рассмотрим параметры эвольвентного зацепления:

- шаг;

- модуль;

- число зубьев;

- угол профиля;

- показатель смещения.

Шаг бывает двух вариантов:

- Окружной — длина между равнорасположенных точек на соседних зубьях.

- Угловой – центральный угол, характеризрующий дугу делительной окружности.

Модуль — диаметр круга шестерни в миллиметрах, измеряемый к одному зубу. Разделяется на 3 вида: начальный (критерий окружности колеса начальной поверхности), ключевой и делительный (окружность колеса с классическими значениями модуля и шага).

Число зубьев может быть различное, и зависит от диаметра шестерни, параметров в техническом плане и параметров готового механизма. К их показателям можно отнести:

Угол профиля устанавливается между конкретной точкой зуба, которая лежит на делительной окружности шестерни и вектором, прочерченным к точке от центра круга.

Аналогичное сцепление применяется в самых разных сферах. Его легко повстречать в автомобилестроении (в коробках передач автомобилей, в строительной, военной, сельскохозтехнике, кораблестроении, гидравлических насосах, лебедках и часовых механизмах).

На данное время можно найти много разновидностей аналогичных шестерен, которые имеют разные свойства и геометрию. При подборе зубчатых колес сначала необходимо смотреть на крепость и шумовые характеристики

Акцентированного внимания просит твердость метала, что очень важно для правильной работы соответствующего механизма

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.