Достоинства, недостатки

При выборе способа обработки необходимо учитывать толщину изделий, так как тонкие предметы, подвергнутые цианированию, могут иметь большую хрупкость, чем обработанные по технологии обычной цементации детали. Это является недостатком рассматриваемой технологии. Кроме того, в результате такой обработки изменяются свойства не всего материала, а лишь его поверхностного слоя толщиной до 1,6 мм. Наконец, в ходе цианирования необходим постоянный контроль степени науглероживания и азотирования рабочей среды.

Основной положительной особенностью рассматриваемой технологии обработки является относительно невысокий температурный режим. Во-первых, это упрощает осуществление благодаря отсутствию необходимости охлаждения изделия по завершении. Во-вторых, повышает надежность оборудования, снижая его износ. В-третьих, не вызывает деформации обрабатываемых предметов. К тому же в подвергнутом цианированию материале содержится остаточный аустенит, способствующий улучшению многих параметров стали, а именно возрастает ударная вязкость поверхностей, стойкость к износу, прочность на изгиб, пластичность. Кроме того, цианирование повышает твердость (до 58 — 62 HRC) и контактную выносливость материала. Также подвергнутые газовому цианированию детали отличаются улучшенной прокаливаемостью благодаря повышению устойчивости аустенитной структуры стали. Так, например, низколегированную сталь после такой обработки можно закаливать в масле.

Примеры работ

Нанесение металлизационного цинкового покрытия на торцевой лист металлоконструкций пролетных строений автодорожного моста Адлер — Горно-климатический курорт Альпика сервис. Площадь работ 2335м2.

Нанесение металлизационного цинкового покрытия на торцевой лист металлоконструкций пролетных строений автодорожного моста Адлер — Горно-климатический курорт Альпика сервис. Площадь работ 2335м2.

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.

Нанесение металлизационного цинкового покрытия с последующей окраской на установки освещения для стадиона г.Химки

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.

Металлизация алюминием металлической дымовой трубы

Комбинированное металлизационное покрытие дымовой трубы

Нанесение цинкового покрытия на металлоконструкции подъемного механизма для компании Оптима-Строй. г. Москва.

Нанесение металлизационного цинкового покрытия на опору для канатной дороги олимпийского объекта. г. Сочи. Внешняя сторона.

Нанесение металлизационного цинкового покрытия на опору для канатной дороги олимпийского объекта. г. Сочи. Внутренняя сторона.

Антикоррозионное металлизационное покрытие металлоконструкций-ферм, двутавров.

Нанесение цинкового металлизационного покрытия на вышку сотовой связи.

Нанесение цинкового металлизационного покрытия на вышку сотовой связи.

Нанесение маркировки на металлоконструкцию после обработки

Нанесение маркировки на металлоконструкцию после обработки

Источник

Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

https://youtube.com/watch?v=bnkTUowNHkM

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

Преимущества нитроцементации перед цементацией

Процесс нитроцементации – самый безопасный и передовой метод укрепления стали углеродом и азотом. По сравнению с обычным цементированием он имеет ряд преимуществ:

- быстрее происходит поверхностная диффузия;

- нет необходимости в подготовке;

- металл при нитроцементации не подвергается сильному перегреву, и, как следствие, не происходит изменение кристаллической решетки;

- заготовки менее подвержены деформации;

- после прохождения обработки последующее закаливание и отпуск проходят более качественно;

- нитроцементация – самый дешевый способ укрепления стали, поэтому ее повсеместно используют в машиностроении.

Глушитель — Лада Приора Седан, 1.6 л., 2008 года на DRIVE2

Дошло дело до глушителя, звук стал громким да и дым шел отовсюду. Сначала думал его заварить и заклепать, но передумал и купил новый, а старый распели для любопытства!Полезная статья для тех кто собирается покупать глушитель.Главный критерий качества выпускной системы – это металл, из которого она изготовлена.Автомобильные глушители производятся из следующих материалов:— обычная сталь;— нержавеющая сталь;— алюминизированная сталь.Большая часть глушителей для иномарок сделана из алюминизированной стали. Этот материал более стойкий к коррозии, чем обычная сталь, хотя стоимость алюминизированного глушителя не намного выше стального. Именно по этой причине Европа полостью прекратила выпуск обычных стальных глушителей. В России глушители из черной стали выпускаются по сей день.Детали из обычной стали служат не более года, тогда как качественные алюминизированные глушители могут эксплуатироваться от 4 до 6 лет. Заметьте именно «качественные». К сожалению, есть и не качественные. Срок их службы не превышает одного года.

Проблема в том, что оценить качество алюминизированного глушителя на глаз невозможно. А вот от глушителя из «черной» стали можно отличить без труда. Детали из черной стали обычно окрашивают серебристой краской, а неокрашенные имеют черный цвет. Красят глушители лишь для того, чтобы они не заржавели до продажи. На этом полезные свойства покраски заканчиваются.

Качество глушителя можно оценить по следующим признакам:— внешний вид – глушитель по размеру и форме должен быть похож на оригинал;— вес – чем тяжелее глушитель, тем лучше;— качество сборки – на сварных швах не должно быть складок;— наличие штампа производителя – на детали должна быть не приклеенная бирка, а выдавленный прессом логотип.

Не стоит покупать глушитель: покрашенный серебрянкой, деформированный и имеющий сколы. Ну и, конечно, не стоит приобретать дешевый глушитель. Как правило, такие детали вообще не пригодны для эксплуатации.

Цена вопроса: 1 302 ₽ Пробег: 122000 км

www.drive2.ru

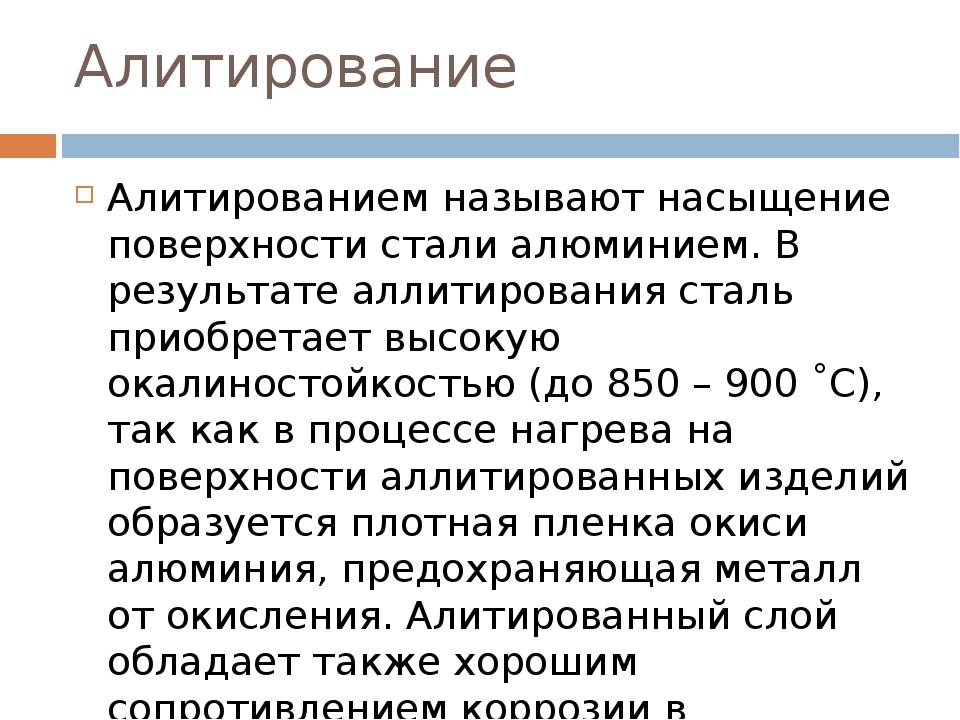

Свойства и преимущества алитированных сталей

Алитированная сталь обладает рядом ценных качеств:

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.

Технология процесса

Подготовка, насыщение азотом и финишная обработка верхнего слоя стали и сплавов подразумевает несколько ступеней:

- Подготовительная термообработка металла, которая состоит из закалки и высокого отпуска. Внутренность изделия при этом становиться более вязкая и прочная. Закалка проходит при очень высокой температуре около 940 °С и заканчивается охлаждением в жидкости – масле или воде. Температурные условия отпуска составляют 600-700 °С , что наделяет металл твердостью годной для резки;

- Механическая обработка заготовок, которая заканчивается шлифовкой. После этой процедуры деталь достигает нужных размеров;

- Предохранительные меры для тех частей изделий, которые должны попасть под действие насыщения азотом. Для этого применяют простые составы вроде олова или жидкого стекла, наносимые слоем не более 0,015 мм путем электролиза. Происходит образованием тонкой пленки, непроницаемой для азота;

- Азотирование стали по вышеописанной технологии;

- Финишное доведение деталей до требуемого состояния.

При этом сложноформенные заготовки с тонкими стенками упрочняют при 520 °С.

По поводу изменения геометрических параметров изделий после процесса азотирования отмечено, что она зависит от толщины полученного азотонасыщенного слоя и примененных температур. Однако, данное изменение в любом случае незначительно.

Нужно отметить, что современные методы обработки металла способом азотирования проводят в печах шахтного строения. Максимальная температура которых может достигать 700 его проведения ˚С, циркуляция аммиака в таких печах принудительная. Муфель может быть встроенным в печь либо сменным.

Процесс будет проходить намного быстрее, если внедрить дополнительный муфель. Тогда запасной муфель с деталями загружается сразу же по готовности первого с обработанными заготовками. Однако, применение такого способа не всегда экономически оправдано, особенно при насыщении азотом крупных изделий.

Методы алитирования

Всего существует несколько методов алитирования. Это может быть:

- нанесение порошковых смесей на поверхность;

- окраска поверхностей и деталей специальной алюминиевой краской;

- погружение стальных деталей в расплавленный алюминий.

Как правило, после алитирования толщина наращенного алюминия на стальную или любую другую металлическую поверхность составляет 0,2–1,2 сантиметра.

Чтобы сделать алитирование стали, надо иметь некий опыт и современное оборудование. Провести алитирование можно с установками «Димет». При алитировании металла с «Диметом» стоит использовать специальный порошок — А-20-01.

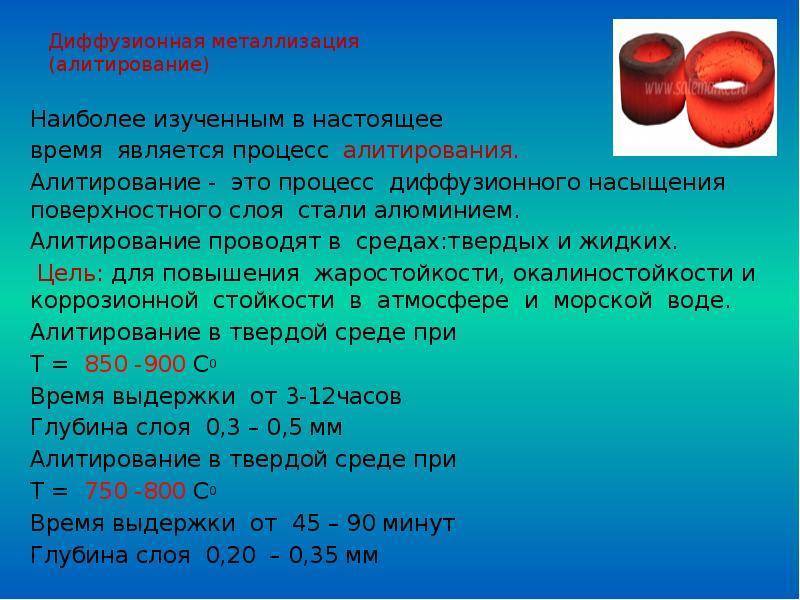

Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых.

Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм2. Также особенности данной технологии определяют высокую пористость структуры.

Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность.

Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей.

Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя.

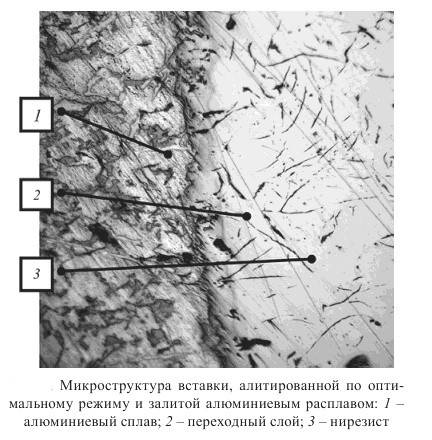

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя

Как очистить очередь печати?

Когда пользователь отправляет пачку документов с ПК на устройство печати, они попадают в некую буферную зону – очередь. Они распечатываются в том порядке, в котором пользователь отправлял документы на принтер. Это позволяет избежать путаниц с документами. Иногда возникает необходимость очистить очередь печати. Зачем и как это сделать мы расскажем вам.

Зачем проводится очистка очереди печати

Представьте себе следующее: вы решили распечатать пару важных документов. Отправили их на печать, но МФУ почему-то молчит. Вы повторяете отправку, но результат не меняется. Вот несколько основных причин, почему так происходит:

- 1 Принтер не включен – банально, но жизненно.

- 2 Закончился тонер или чернила и нужно заправить принтер.

- 3 В лотке нет бумаги.

- 4 По умолчанию выбрано другое печатное устройство и док-ты отправляются на него.

- 5 Произошла поломка печатной техники и требуется ремонт МФУ или принтера и пр.

Перед тем, как убрать очередь печати, необходимо решить все насущные проблемы: заправить картридж, устранить неисправности и т.д. Если печатная оргтехника исправно работает, она подключена к ПК, настройка принтера выполнена корректно, то нужно очистить очередь печати. Также необходимость чистить список возникает, если вы по ошибке отправили на печать не тот документ.

Метод №1: как очистить или отменить очередь печати через свойства принтера

Начнем с элементарного метода. Для его реализации зайдите в . Отыщите там ярлык нужного оборудования. Нажмите на нем ПКМ и . Теперь вы знаете, как посмотреть очередь печати.

Теперь запустилась окно со списком. В левом верхнем углу будет надпись . Кликните по ней и определитесь с командой: отмена или остановка. Если компьютер не отреагировал на вашу команду, попробуйте удалить документы вручную. Если не удаляется документ из очереди печати, нужно воспользоваться другими способами.

Способ №2: как убрать документы из очереди на печать

Перезагрузите ПК, отключив перед этим печатное устройство. Это не самый удобный способ, но очень действенный. После того, как вы включите компьютер, не забудьте подключить принтер по сети или USB-кабелю.

Способ №3: как сбросить очередь печати на принтере вручную

Перезагрузка не принесла желаемых результатов или нет возможности ее выполнить? Пора прибегнуть к более серьезным мерам. Пора остановить диспетчер печати. Данная процедура выполнить разными методами. Вот простейших из них:

- нажмите и напишите «службы»;

- перейдите в соответствующую категорию;

- отыщите в общем перечне ;

- кликните ПКМ и остановите его работу.

После необходимо зайти в проводник. В правом верхнем углу окна есть строка поиска. Введите туда слово PRINTERS и начните поиск. Комп покажет расположение папки с таким названием. Войдите в нее. Сотрите все документы с типа .SHD (содержит настройки) и .SPL (это те док-ты, которые вы отправляли на принтер). После этой процедуры не забудьте заново включить диспетчер. Этот способ позволяет очистить очередь печати сетевого принтера на Windows 7, 8, 10 и является эффективным в 99 % случаев.

ВАЖНО! Когда задачи виснут в очереди печати, рекомендуем вам проверить свойства оборудования. Если состояние принтера «отключено» или принтер находится в автономном состоянии, необходимо исправить эту ситуацию

О том, как это сделать, более подробно написано в других статьях.

Метод №4: как очистить очередь печати в принтере через cmd

Данный метод придется по душе любителям командной строчки. По сути это предыдущий вариант, но он выполняется не вручную, а при помощи команд. Если вам нужна очистка очереди печати Windows 10 или 8, то это самый доступный метод.

1. В пуске в списке программ зайдите в папку . Там вы увидите . Кликните по ней ПКМ и запустите от имени админа. Подтвердите свои действия.

2. Введите первую команду net stop spooler – она остановит работу диспетчера. После этого введите:– это приведет к автоматическому удалению док-ов, содержащих задания печати.

3. Также нужно избавиться от док-ов с информацией. Для этого воспользуйтесь командой: . Осталось лишь включить службу печати. Это делается простой командой net start spooler.

Примечание! После новой команды необходимо нажимать Энтер и дожидаться ее завершения. Способ действует вне зависимости от марки, модели устройства и версии ОС.

Теперь вы знаете, как удалить, очистить очередь печати. Если ни один из вариантов не помог вам или в работе печатной техники возникают неисправности, рекомендуем заново установить драйверы принтера. Не забудьте проверить состояние тонера, возможно, пора купить картриджи или провести профилактику.

ru.knowledgr.com

Алюминизированная сталь — это сталь, на которую нанесено горячее покрытие с обеих сторон алюминиево-силиконовым сплавом. Этот способ обеспечивает прочную металлохирургическую связь между стальным листом и его алюминиевым покрытием, получая материал с уникальным сочетанием свойств, не обладающих ни сталью, ни только алюминием. Алюминизированная сталь показывает лучшее поведение против коррозии и свойства основного материала стали при температуре ниже 800 C. Например, она обычно используется для теплообменников в жилых печах, коммерческих узлах HVAC на крыше, автомобильных глушителях, овенах, кухонных печах, водонагревателях, каминах, барбекю и пекарнях. Эта сталь очень полезна для нагрева, потому что она передает тепло быстрее, чем большинство других сталей.

Характеристики определяются применяемыми точными металлами и процессами.

Покрытие горячим погружением тонким слоем алюминия/silicon alloy, содержащим от 5% до 11% silicon для улучшения адгезии. Он предназначен, главным образом, для применения в тепловом измерении, а также для использования в тех случаях, когда речь идет о коррозионном сопротивлении и тепле. Возможными конечными видами применения являются глушители, печи, печи, печи, обогреватели, водонагреватели, камины и противни. Алюминизированная сталь может выдерживать 550 ° С практически без изменения основного материала. Но из-за содержания силикона развивается чёрное пятно. Алюминизированная сталь медленно начала превращать хлебопекарные изделия, которые ранее были изготовлены из оцинкованной или оцинкованной стали, так как она не содержит свинец, который является пузовым. Тип 1 также обычно встречается в промышленных продуктах.

Покрытие горячим погружением с чистым алюминием. Он предназначен, главным образом, для применений, требующих атмосферной коррозионной стойкости. Тип 2 может быть в конечном итоге введен в корругированные кровельные и окантовочные конструкции, могильные баки, сушильные печи и корпуса конденсаторов кондиционеров.

Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых.

Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм2. Также особенности данной технологии определяют высокую пористость структуры.

Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность.

Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей.

Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя.

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.