Улучшение. Какие стали подвергают улучшению?

Улучше́ние — комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск. В результате закалки сталей чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита, иногда — структуру сорбита, троостита или бейнита. Мартенсит имеет высокую прочность, твёрдость, низкую пластичность, при обработке разрушается из-за хрупкости. Структура мартенсита неравновесная, имеются остаточные напряжения. Высокий отпуск и выдержка при температуре 450..500 °C приводят к уменьшению внутренних напряжений за счёт распада мартенсита закалки и образования сорбита отпуска. В результате отпуска снижаются твёрдость и прочность; повышаются пластичность и ударная вязкость.

Закалка + высокий отпуск (улучшение)

Многие стали проходят упрочнение путём закалки — ускоренного охлаждения (на воздухе, в масле или в воде). Быстрое охлаждение приводит, как правило, к образованию неравновесной мартенситной структуры. Сталь непосредственно после закалки отличается высокой твёрдостью, остаточными напряжениями, низкой пластичностью и вязкостью. Так, сталь 40ХНМА (SAE 4340) сразу после закалки имеет твёрдость выше 50 HRC, в таком состоянии материал непригоден для дальнейшего использования из-за высокой склонности к хрупкому разрушению. Последующий отпуск — нагрев до 450 °C — 500 °C и выдержка при этой температуре приводят к уменьшению внутренних напряжений за счёт распада мартенсита закалки, уменьшения степени тетрагональности его кристаллической решётки (переход к отпущенному мартенситу). При этом твёрдость стали несколько уменьшается (до 45 — 48 HRC). Подвергаются улучшению стали с содержанием углерода 0,3 — 0,6 % C.

вид термической обработки стали, заключающийся в закалке (См. Закалка) и последующем высоком Отпуске (при 550—650 °С). В результате У. с. достигается однородная и дисперсная структура Сорбита, обеспечивающая хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода из вязкого состояния в хрупкое. Наибольший эффект наблюдается в том случае, если при закалке не образуются немартенситные продукты превращений Аустенита (Феррит, Бейнит). Для предотвращения развития отпускной хрупкости во многих случаях после высокого отпуска необходимо охлаждение в масле или воде. Конкретные режимы У. с. определяются требуемым уровнем её свойств и составом. Иногда У. с. применяется в качестве промежуточной обработки для формирования однородной исходной структуры перед закалкой.

Дата добавления: 2015-03-19 ; просмотров: 3108 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Улучшение – сталь

Улучшение стали 17ГС, рафинированной СШ, резко повысило ударную вязкость и величину деформации, предшествующей зарождению трещины. Полученные результаты позволяют сделать заключение о том, что в результате закалки с последующим отпуском стали, рафинированной СШ.

Улучшение стали проводят по режиму: нормализация при 1000 С, выдержка 2 ч, отпуск при 700 С, выдержка 4 ч, охлаждение на воздухе.

| Зависимость времени до разрушения от напряжения для отожженной стали 1Х8ВФ.| Параметрическая зависимость Ларсона-Миллера для отож – женной стали 1Х8ВФ. |

Улучшение стали 1Х8ВФ повышает ее прочностные свойства, сопротивление ударным нагрузкам и стойкость против тепловой хрупкости.

| График закалки стали. |

Улучшение стали осуществляется посредством закалки и высокого отпуска. Режимы закалки были рекомендованы выше, температура отпуска среднеуглеродистых сталей 550 – 650 С.

После улучшения стали обладают высокой живучестью ( низкой скоростью роста трещины усталости), несмотря на раннее по времени образование трещины усталости.

Сочетание закалки и высокого отпуска называется улучшением стали. Улучшению подвергают среднеуглеродистые ( С 0 3 – Н) 5 % мае.

Повышение сопротивления зарождению трещины может быть достигнуто путем металлургического улучшения стали ( глубокая десульфурация с целью снижения количества сульфидов; обработка редкоземельными металлами для коагуляции сульфидов и оксидов; обработка кальцием; перемешивание стали аргоном для уменьшения ликвации элементов и др.); ужесточения контроля качества листовой стали и прежде всего прикромочной полосы; введения контроля по торцам готовых труб; совершенствования технологии заводской сварки; снижения повреждаемости труб при транспортировке, погрузочно-разгрузочных работах, в процессе строительства и эксплуатации трубопроводов.

Повышение стойкости металла к коррозионному растрескиванию под напряжением связано со структурными улучшениями стали для труб большого диаметра, в частности, со снижением текстурированности, анизотропии структуры. Изучение мирового опыта и результаты, полученные российскими учеными последних лет, позволяют сформулировать требования для повышения стойкости стали к КРН.

Двойную термическую обработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, как уже отмечалось, называют улучшением стали.

Наряду с ковкой стали машиностроители, по предложению ученых, начали применять сверхвысокие давления и многие другие весьма эффективные способы улучшения сталей.

В США и Канаде, как и в Советском Союзе, увеличение добычи нефти и газа связано с освоением месторождений, находящихся в северных районах ( север Ка-нады, Аляска), в связи с чем выработаны определенные требования к качеству металла. Улучшение сталей идет за счет оптимального подбора их химического состава. Характерно применение сталей, легированных ванадием, ниобием, молибденом и другими элементами. Непрерывно происходит процесс повышения прочностных и пластических свойств металла. Процесс повышения прочностных свойств металла идет одновременно с улучшением пластических свойств – увеличением относительного удлинения и ударной вязкости, обеспечением необходимой волокнистой структуры.

Для деталей различных машин и станков обычно применяют термическую обработку, состоящую в закалке с последующим высоким отпуском при температуре, обеспечивающей получение сорбита отпуска и хорошего сочетания прочностных и пластических свойств. Такая термическая обработка называется улучшением стали.

Полный отпуск – отпуск при 600 – 6эО % полностью уничтожает закалку, дает структуру зернистого перлита. Закалка с полным отпуском называется процессом улучшения стали. Производится для улучшения обрабатываемости стали режущим инструментом.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную. Ящики выбирают из малоуглеродистой или жаростойкой стали

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Технологические характеристики

Подводя итог, можно охарактеризовать сталь 40х как твердый и прочный материал, выдерживающий большие нагрузки без разрушений. ПК числе положительных свойств относятся:

- устойчивость к температурным колебаниям;

- отличные коррозионные свойства;

- высокие показатели прочности.

Наряду с этими качествами, у данного материала есть, к сожалению, и недостатки. К ним относятся:

- трудности при сваривании;

- склонность к отпускной хрупкости;

- чувствительность к образованию флокенов.

После подогрева с последующей термообработкой описываемая сталь поддается ручной дуговой сварке (РДС) и электрошлаковой сварке (ЭШС). Если применяется контактная точечная сварка (КТС), то необходима последующая термическая обработка.

Медленное охлаждение конструкционной легированной стали 40х после отпуска приводит к ее хрупкости. Этот недостаток отсутствует при быстром охлаждении, но в этом случае могут возникнуть внутренние напряжения, вызывающие деформацию.

Флокеночувствительность — это склонность металла к образованию внутренних дефектов (полостей и трещин), так называемых флокенов. Для устранения этого недостатка сплав вакуумируют в ковше с одновременной продувкой аргоном и электродуговым подогревом.

Использование улучшения

После улучшения из углеродистых сталей производятся детали, на которые, которые просят увеличенной прочности. Это детали типа вал, втулка, шестерня, зубчатое колесо, втулка. Применение углеродистых сталей вызвано дешевизной изготовления и технологичностью.

Улучшение стали применяется во время изготовления червячного вала

Материалы с большим содержанием углерода (60, 65) после улучшения применяются для создания пружинных и рессорных изделий.

Введенные легирующие детали дают возможность делать из этих сталей ответственные детали большего размера испытывающие более большие нагрузки. В результате проведения термические обработки у них сберегается вязкость и эластичность с повышением прочности и твердости, а еще понижается порог хладноломкости.

Улучшаемые стали

Улучшаемые стали — это конструкционные материалы:

- углеродистые;

- малолегированные;

- среднелегированные.

| I | II | III |

| Углеродистые | малолегированные | среднелегированные |

| ГОСТ 1050-82 | ГОСТ 4543-71 | ГОСТ 4543-71 |

| 30-60 | Морганцовистые 30Г-65Г, хромистые 30Х-40Х | 38Х2МЮА и прочие, но с содержанием углерода не более 0,4% |

| Хроммолибденовые 30ХМ-40ХМ, 50Г2 | ||

| Многокомпонентные 30-40ХГСА, 30-40ХМФА | 45ХН2МФА |

Легированные стали можно поделить на несколько категорий:

- хромистые;

- хромомарганцевые (хромансиль);

- никелесодержащие;

- с добавлением вольфрама и молибдена.

Особо стоит отметь плохую свариваемость улучшаемых металлов. Она производится при соблюдении некоторых мер, сохраняющих требуемые характеристики.

Оптимальный режим термической обработки

Существуют специальные таблицы, где указаны рекомендуемые температуры термической обработки стали 40х для достижения тех или иных свойств металла относительно его твердости и пластичности, ударной вязкости и других показателей. Если проводить операцию закалки не в производственных, а в домашних условиях, то здесь оптимальными режимами процесса будут следующие:

- Электропечь прогревают до температуры, близкой к 860 градусам по Цельсию. При стандартной мощности печи по времени это занимает около 40 минут.

- Время выдержки заготовки в камере принимают равным 10–15 минутам. Визуально цвет стали 40х должен приобрести однородный желтый оттенок.

- Для охлаждения чаще используют масляную среду, реже — воду.

Более точно рассчитать время нагрева изделия из металла можно, используя правило: на каждый кубический миллиметр нужно давать от 1.5 до 2 минут пребывания детали внутри камеры электропечи.

Выплавка быстрорежущей стали

Высокая твердость инструментальной стали достигается увеличением в ней содержания углерода и соответствующей термообработкой. Поэтому все инструментальные стали, в том числе и быстрорежущие, являются высокоуглеродистыми. Содержание серы и фосфора >0,03% повышает хрупкость стали. Марганец и никель увеличивают количество остаточного аустенита и затрудняют термообработку стали. Поэтому содержание этих элементов в быстрорежущей стали допускается только по 0,4%.

Неравномерное распределение карбидов в стали вызывает неравномерную твердость. Надежным способом уменьшения карбидной неоднородности слитков является уменьшение массы, поэтому быстрорежущую сталь разливают в слитки относительно небольшой массы (200—750 кг) и выплавляют преимущественно в 5—10-т дуговых электропечах.

Плавку ведут методом переплава легированных отходов либо с продувкой кислородом, либо без окисления. Необходимо иметь в виду, что молибден и вольфрам в быстрорежущей стали в некоторой степени взаимозаменяемы на основании следующего соотношения: 1 % Mo заменяет 2% W. Содержание молибдена в стали Р18М предусматривается до 1 %, а в стали Р9М — 0,6%.

При переплаве легированных отходов с продувкой кислородом шихту составляют из отходов выплавляемой стали или других отходов, подходящих по химическому составу (≤80%), расчетного количества ферровольфрама и мягкого железа. В шихту можно вводить отходы хромоникелевых сталей Х13Ю и др. При выплавке молибденсодержащей быстрорежущей стали в завалку можно давать отходы таких конструкционных сталей, как 38ХМЮА и др.

Мягкое железо и ферровольфрам подбирают с минимальным содержанием фосфора. При отсутствии легированных отходов шихту составляют из чистых по фосфору углеродистых отходов, ферровольфрама и феррохрома. Ферровольфрам при загрузке дают поверх остальной шихты в центр, что обеспечивает его более быстрое расплавление, феррохром загружают ближе к стенкам.

Перед завалкой металлической шихты на подину загружают шлаковую смесь в количестве 1—1,5% из извести, шамота и плавикового шпата. Плавление ведут при максимальной мощности трансформатора. По расплавлении основной массы шихты начинают продувку кислородом. Для ускорения плавления тугоплавкой вольфрамсодержащей шихты перед продувкой желательно иметь в ванне ~0,6% Si. Продувку газообразным кислородом ведут до полного расплавления всей шихты и окисления излишнего углерода. После продувки ванну тщательно перемешивают, отбирают пробу металла на химический анализ и приступают к раскислению. Для максимального использования легирующих элементов шихты окислительный шлак не спускают.

Началом периода рафинирования ванны можно считать момент присадки первой порции раскислительной смеси из кокса и молотого ферросилиция. В начале рафинирования для получения шлака нормальной консистенции присаживают соответствующее количество извести. После получения анализа на содержание углерода в первой пробе по расплавлении присаживают расчетное количество феррохрома.

Рафинирование проводят без скачивания шлака, чтобы уменьшить потери легирующих элементов. Скачивание шлака возможно только в случае неудовлетворительной основности, получения магнезиального шлака или при необходимости науглероживания металла. Рафинирование проводят под белым или карбидным шлаком, но перед выпуском карбидный шлак обязательно переводят в белый. Легирование металла ванадием и корректирование по содержанию вольфрама проводится не позднее, чем за 15—20 мин до выпуска. За 2—3 мин до выпуска металл раскисляют кусковым алюминием в количестве 0,3 кг/т. Металл выпускают вместе со шлаком. Продолжительность рафинирования составляет 1 ч 30 мин — 2 ч. Температура металла в ковше при разливке сифоном по слиткам массой 500—750 кг должна быть 1550—1590° С.

При переплаве легированных отходов без окисления шихту составляют так же, как и при выплавке с окислением кислородом. В конце расплавления металл энергично перемешивают для ускорения расплавления ферровольфрама. После полного расплавления шихты начинают раскисление шлака. В остальном процесс ведут, как и при переплаве легированных отходов с окислением кислородом.

Поскольку продолжительность расплавления тугоплавких вольфрамсодержащих отходов и ферровольфрама без продувки ванны кислородом заметно возрастает, плавки без окисления в настоящее время проводят только в случае отсутствия или недостатка кислорода.

Сущность процесса улучшения

Процессу улучшения подвергаются конструкционные улучшаемые стали трех категорий:

- Углеродистые. Среднее содержание, которого находится в пределах от 0,25% до 0,6%.

- Малолегированные. Средне суммарное содержание легирующих элементов не более 3%.

- Среднелегированные. Количество вводимых элементов в пределах от 3% до 10%.

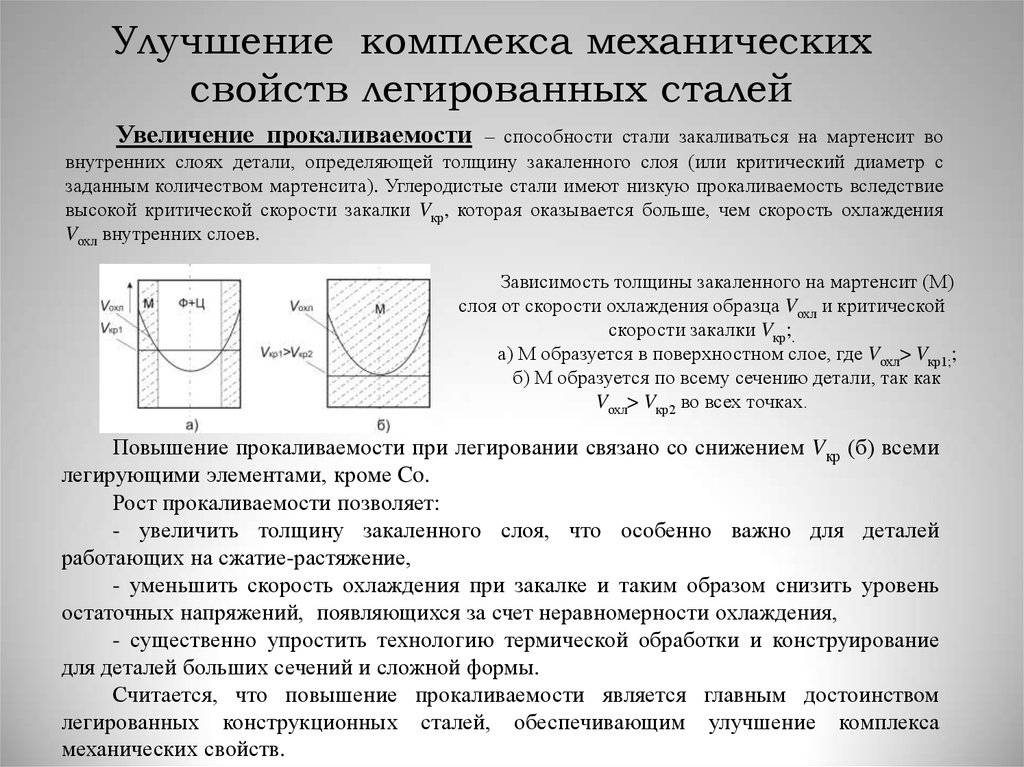

При закалке деталь подвергается нагреву до температуры на 30°С ниже чем в точке Ас1. На данном этапе необходимо обеспечить сквозную прокаливаемость. В детали преобладает внутренняя структура – мартенсит.

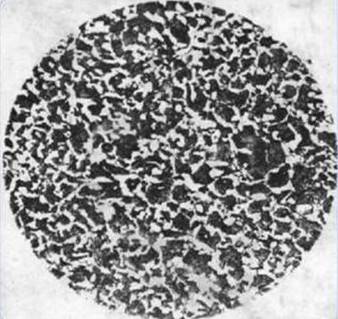

Структура улучшаемой стали

Высокий отпуск производится при температуре от 550°С до 650°С. За счет чего структура металла переходит в сорбит и получается однородной и мелкозернистой.

Термическое улучшение металлов позволяет менять такие показатели как:

- Прочностные характеристики: ϬВ – предел прочности;

- Ϭ0,2 – предел текучести;

- KCU – ударная вязкость;

- Характеристики пластичности: δ% — относительное удлинение;

- ψ% — поперечное сужение;

Усталостные характеристики:

- Ϭ-1 – усталостная прочность;

Ψ-1 – предел усталости при кручении;

Твердость (НВ, HRC).

Назначение процесса

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

- для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.

Прокаливаемость

Каждая сталь имеет «предельный» размер сечения, выше которого невозможно достичь полной закалки (повышения твёрдости). Для обеспечения оптимальных свойств сечения требуется либо материал более высокого качества, либо повышение скорости охлаждения, возможно, даже с использованием охлаждающих сред с пониженной температурой (охлаждение в сплошном потоке).

Однако более высокая скорость закалки всегда увеличивает риск деформации или растрескивания, а быстрое охлаждение снижает ударную вязкость.

На прокаливаемость влияют следующие факторы:

- Процентное содержание алюминия и азота. Некоторые углеродистые и низколегированные стали содержат более 0,3… 0,5 % алюминия (добавляется для раскисления), что снижает твёрдость после закалки. Таким же является и влияние азота;

- Наличие неконтролируемой атмосферы внутри закалочной печи. В печах с защитной атмосферой прокаливаемость всегда повышается;

- Наличие в химическом составе никеля и хрома, при высоких температурах закалки уменьшает глубину закалённого слоя, а при повышении скорости охлаждения способствует отпускной хрупкости. Чтобы сохранить требуемую сорбитную структуру, отпуск ведут при максимально возможных температурах. Если показатели твёрдости неудовлетворительны, прибегают к нагартовке в холодном состоянии.

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С

- Лексика.РУ — Морской словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Лексика.РУ — Технический железнодорожный словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Энциклопедия «Производство Труб» — Глоссарий (рус.) .

Wikimedia Foundation . 2010 .

Смотреть что такое «Цементация стали» в других словарях:

Цементация стали — Цементация стали, разновидность химико термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1‒0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. ‒ повышение твёрдости… … Большая советская энциклопедия

ЦЕМЕНТАЦИЯ — стали химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

ЦЕМЕНТАЦИЯ — лат., от caementum, цемент. Прокаливание вещества вместе с другим в плотно закрытых тиглях. Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней. Михельсон А.Д., 1865. ЦЕМЕНТАЦИЯ превращение железа в… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, цементации, мн. нет, жен. 1. Покрытие, заполнение (скважин, трещин и т.п.) цементом для укрепления (тех.). Цементация горных пород в шахтах. Цементация скважин. 2. Насыщение поверхности мягкой стали или железа углеродом для создания… … Толковый словарь Ушакова

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, и, жен. 1. см. цементировать. 2. Насыщение поверхностных слоёв стали или железа углеродом для создания твёрдого поверхностного слоя (спец.). 3. Геологический процесс сцепления составных частей горных пород растворёнными минеральными… … Толковый словарь Ожегова

ЦЕМЕНТАЦИЯ (химико-термическая обработка) — ЦЕМЕНТАЦИЯ стали, химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим… … Энциклопедический словарь

ЦЕМЕНТАЦИЯ — насыщение поверхностного слоя мягкой стали углеродом для придания ей высокой поверхностной твердости с сохранением вязкой сердцевины. В броне Ц. подвергается только наружная поверхность. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

ЦЕМЕНТАЦИЯ — 1) процесс насыщения углеродом поверхностного слоя изделий из железа или мягкой стали. Ц. дает возможность получить большую твердость на поверхности изделия с сохранением его мягкой нехрупкой середины. Производится Ц. путем нагревания изделия… … Технический железнодорожный словарь

ЦЕМЕНТАЦИЯ ЖЕЛЕЗА — свойство железа под влиянием высокой температуры, в присутствии веществ, содержащих углерод, соединяться с этим последним и таким образом приближаться по содержанию углерода к стали. Словарь иностранных слов, вошедших в состав русского языка.… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — (1) в цветной металлургии гидрометаллургический процесс извлечения металлов из растворов хим. восстановлением более электроотрицательными металлами. Применяется для извлечения меди, серебра, золота и др.; (2) Ц. стали химико термическое насыщение … Большая политехническая энциклопедия

Близкие процессы

Термическая обработка стали, помимо нормализации, включает отжиг, отпуск, закалку, криогенную обработку, дисперсионное твердение. Цель нормализации, как и принцип осуществления, совпадает с названными технологиями. Поэтому далее проведено сравнение данных процессов.

Отжиг дает более тонкую структуру перлита, так как подразумевает охлаждение в печи. Его применяют в целях снижения структурной неоднородности, напряжения после обработки литьем или давлением, придания мелкозернистой структуры, улучшения обработки резанием.

Принцип закалки аналогичен, за исключением больших температур, чем при нормализации, и повышенной скорости охлаждения, благодаря тому, что его производят в жидкостях. Закалка повышает прочность и твердость, как и нормализация. Однако полученные таким способом детали отличаются хрупкостью и пониженной ударной вязкостью.

Отпуск используется после закалки для сокращения хрупкости и напряжений. Для этого материал нагревают до меньшей температуры и охлаждают на воздухе. С ростом температуры падают предел прочности и твердость, и увеличивается ударная вязкость.

Дисперсионное твердение, относящееся также к окончательной обработке, подразумевает выделение дисперсных частиц в твердом растворе после закалки при меньшем нагреве с целью упрочнения.

Благодаря криогенной обработке материал получает равномерную структуру и твердость. Такая технология особо актуальна для закаленной углеродистой стали.

Сущность процесса улучшения

Процессу улучшения подвергаются конструкционные улучшаемые стали трех категорий:

- Углеродистые. Среднее содержание, которого находится в пределах от 0,25% до 0,6%.

- Малолегированные. Средне суммарное содержание легирующих элементов не более 3%.

- Среднелегированные. Количество вводимых элементов в пределах от 3% до 10%.

При закалке деталь подвергается нагреву до температуры на 30°С ниже чем в точке Ас1. На данном этапе необходимо обеспечить сквозную прокаливаемость. В детали преобладает внутренняя структура – мартенсит.

Структура улучшаемой стали

Высокий отпуск производится при температуре от 550°С до 650°С. За счет чего структура металла переходит в сорбит и получается однородной и мелкозернистой.

Термическое улучшение металлов позволяет менять такие показатели как:

- Прочностные характеристики: ϬВ – предел прочности;

- Ϭ0,2 – предел текучести;

- KCU – ударная вязкость;

- Характеристики пластичности: δ% — относительное удлинение;

- ψ% — поперечное сужение;

Усталостные характеристики:

- Ϭ-1 – усталостная прочность;

Ψ-1 – предел усталости при кручении;

Твердость (НВ, HRC).