ВВЕДЕНИЕ

Низкоуглеродистые низколегированные трубные стали класса прочности К60 (Х70) являются

наиболее востребованным материалом для изготовления магистральных нефте- и газопроводов.

Технология производства трубных сталей с момента ее создания в 40-х гг. прошлого века

претерпела значительные изменения. Вместо горячей прокатки с последующей нормализацией

применяется термомеханическая контролируемая обработка TCMP (Thermo-Mechanical Controlled

Processing), включающая контролируемую прокатку с ускоренным охлаждением ; к настоящему времени разработано множество разновидностей TCMP. Прогресс листопрокатного

и трубного производства позволил перейти от феррито-перлитного типа микроструктуры

к феррито-бейнитному. Наличие в структуре низкотемпературных продуктов превращения

деформированного аустенита повлекло ряд изменений в химическом составе трубных сталей

и привело к смене механизмов упрочнения []. В итоге при одинаковом уровне прочностных характеристик, присущих классу прочности

К60 (Х70) современные трубные стали бейнитного класса отличаются от сталей предшествующего

поколения с феррито-перлитной структурой хорошими показателями свариваемости, повышенным

запасом вязких свойств и способны удовлетворить самые высокие требования []

Разнообразие схем TCMP приводит к тому, что стандартный комплекс механических и

служебных свойств трубных сталей может быть обеспечен за счет различного сочетания

параметров микроструктуры, поэтому исследование структурного состояния таких материалов

имеет важное практическое значение.

В научной литературе известно несколько подходов к классификации структур трубных

сталей. По механизму распада аустенита различают структуры, возникающие при диффузионном

превращении или при сдвиговом переходе . При этом, в отличие от конструкционных среднеуглеродистых сталей, в которых принято

разделять верхний и нижний бейнит, низкоуглеродистые низколегированные стали отличаются

большим разнообразием морфологических форм бейнитной α-фазы (гранулярная, игольчатая,

реечная). Структурные составляющие по их соотношению разделяют на основные (феррит,

бейнит) и вторичные (цементит, специальные карбиды, остаточный аустенит и другие)

[]. Идентификация вторичных фаз не является тривиальной задачей из-за их чрезвычайной

дисперсности. Несмотря на то, что объемная доля вторичных фаз невелика, они могут

оказывать значительное влияние на деформационное поведение материала. Особая роль

при формировании механических свойств трубных сталей принадлежит мартенситно-аустенитной

(М/А) составляющей; в зависимости от ее размера и преимущественных мест расположения,

величина ударной вязкости может изменяться более чем в два раза .

Промежуточное (бейнитное) превращение

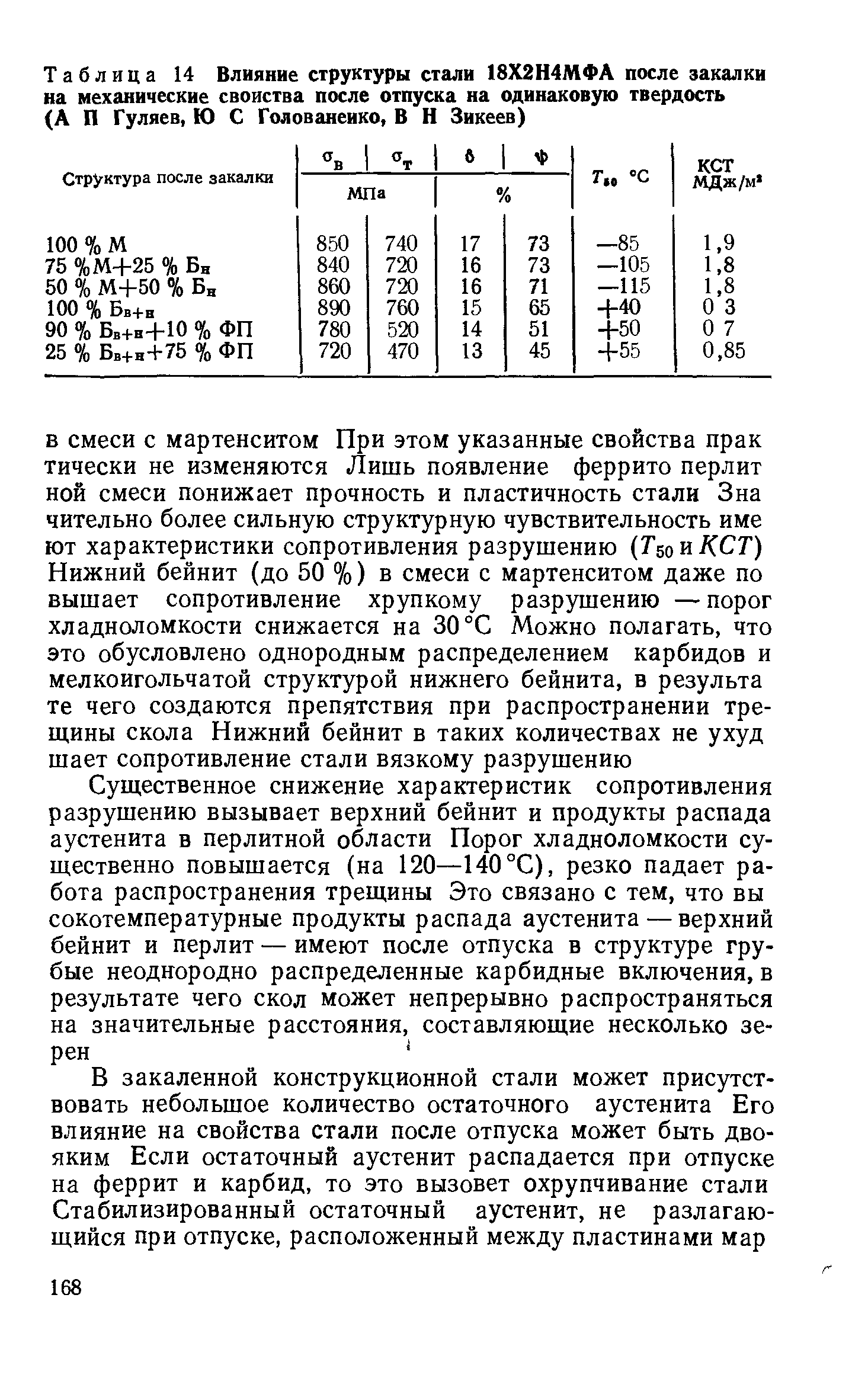

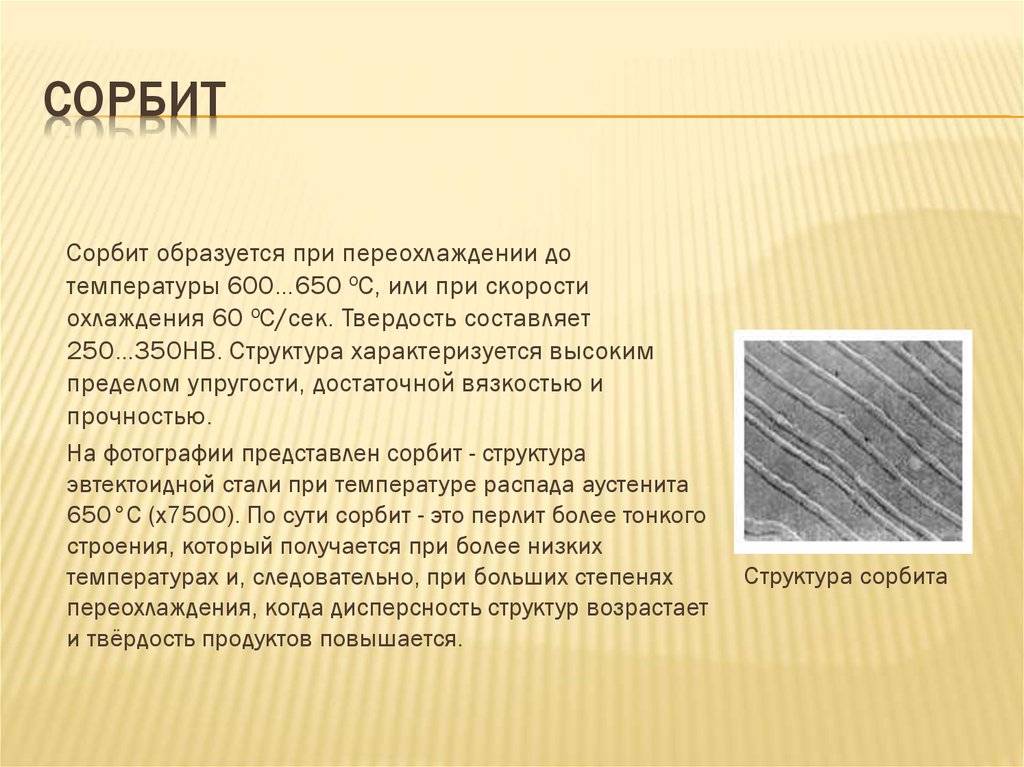

Верхний бейнит, который обычно образуется в диапазоне температур 500-350°C, имеет «перистый» вид (например, резная солома).Частицы карбида испускаются в виде изолированных узких частиц, а не в виде пластин, подобных перлиту(рис.117, а).Нижний бейнит обычно образуется при температурах от 35°С до точки MI и имеет игольчатую(пластинчатую) или мартенситную структуру (рис.117.6).

Механизм промежуточных преобразований. Бейнитное (промежуточное) превращение переохлажденного аустенита сочетает в себе элементы перлитного и мартенситного превращения: диффузионное перераспределение углерода в аустените между продуктами его распада и сдвиговое взаимодействие мартенситного превращения y-> a. Преобразование бейнита, диффузия железа самодиффузией и легирующими элементами фактически невозможна, диффузия углерода все еще происходит при очень высоких температурах. Это определяет особенности бейнита metamorphosis.

At начало этого превращения, диффузионное перераспределение углерода в аустените приводит к тому, что объем обогащается и обедняется углеродом. В аустените (x 500); — низкий Рисунок 117.Тонкая структура бейнита: a-верхний бейнит (x 500). b-Нижний бейнит и остаточный бейниг и остаточный (яркая область) аустенит (x 10,000) 177 аустенитные частицы с низким содержанием углерода находятся в промежуточном интервале температур (см. рис. 115) и подвергаются y — » — / — превращению с помощью мартенсита mechanism.

In богатый аустенитом объем, богатый углеродом, высокая степень пересыщения высвобождает частицы карбида во время изотермического старения, и эти части аустенита естественным образом обедняются углеродом и трансформируются через мартенситный механизм. мартенситный механизм образования α-фазы определяет ее мартенситную структуру и появление характерного рельефа на поверхности микроразреза, который особенно выражен при образовании Нижнего бейнита.

Образующаяся при превращении бейнита фаза а (мартенсит) перенасыщена углеродом, и чем ниже температура превращения, тем она прочнее becomes. In в этом контексте, сразу после γ-α превращения, диффузионная подвижность при заданной температуре достаточно повышается, существует вероятность того, что частицы карбида высвобождаются из пересыщенного α-раствора. Механизм образования Верхнего и нижнего бейнита в основном одинаков. Это различие, вероятно, связано главным образом с тем, что в области формирования верхнего бейнита первоначально наблюдается более заметная разница в концентрации углерода кристаллов аустенита, что вызывает более сильную концентрацию объема аустенита углеродом, .

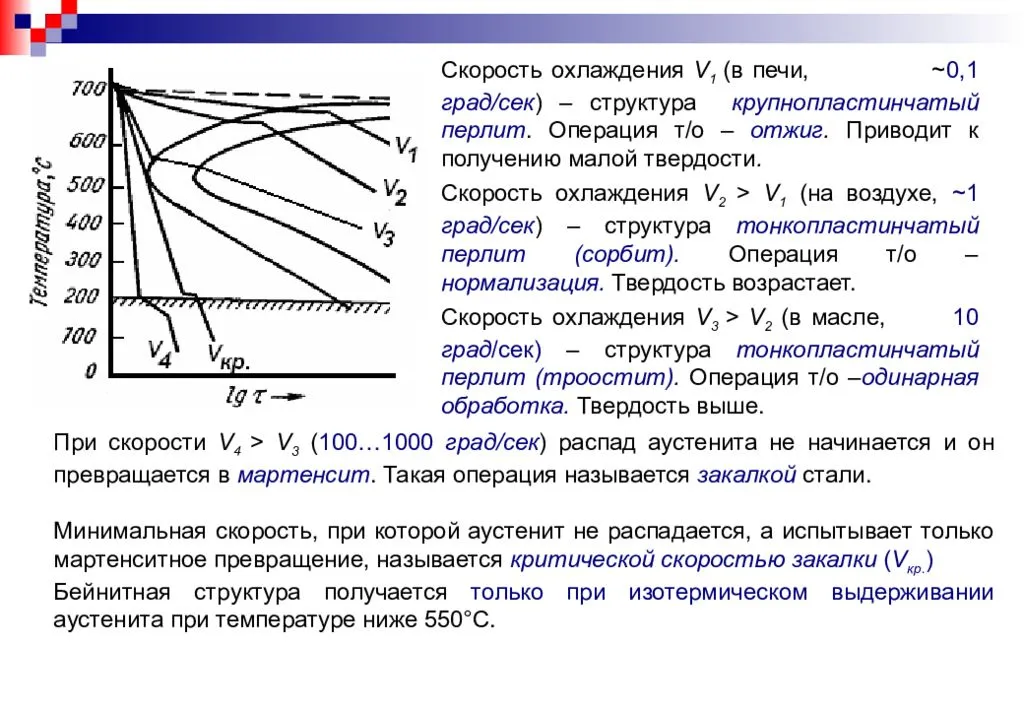

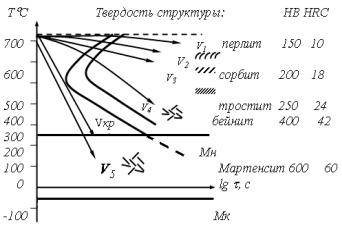

И наоборот, при образовании низшего бейнита обогащение аустенита углеродом обычно относительно невелико, а пересыщение фазы КТ более important. So, карбид отличается основной структурой кристалла а-фазы(см. рис. 117, в). Рассматриваемая промежуточная метаморфоза, как и мартенситная, часто не доходит до конца. Аустенит, не растворившийся в процессе изотермического старения при последующем охлаждении, может претерпевать или в некоторой степени сохранять мартенситное превращение (остаточный аустенит). Механические свойства стали с бейнитной структурой. Образование верхнего бейнита (〜550-450 ° С) снижает пластичность стали по сравнению с полученными продуктами разложения аустенита в перлитной области (см. рис.109).

Твердость и прочность не изменяются и не уменьшаются незначительно. Снижение пластичности верхнего бейнита связано с выделением относительно крупных карбидов вдоль границ частиц феррита. В результате разложения аустенита в нижней области промежуточного превращения (см. рис.109) наблюдается незначительное повышение прочности, твердости и пластичности. По сравнению с продуктами разложения аустенита в перлитной области (сорбит, трусстатит) Нижний бейнит обладает более высокой твердостью и прочностью при сохранении более высокой пластичности. Высокие прочностные свойства Нижнего бейнита объясняются наличием внедренных атомов углерода и высокой плотностью дислокаций в мартенситной фазе а, а также образованием дисперсных карбидных включений в кристаллах этой фазы.

| Изотермическое превращение аустенита в легированных сталях | Перлитное превращение |

| Превращение аустенита при непрерывном охлаждении | Мартенситное превращение в стали |

Как влияет наличие остаточного аустенита на свойства стали?

Тема 10. Структурные превращения при закалке. Виды и способы закалки. Понятие о прокаливаемости.

Структурные превращения при закалке.

Как происходит бездиффузионное превращение аустенита?

При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, скорость диффузии углерода резко падает. При переохлаждении аустенита в эвтектоидной стали до

240 ºC подвижность атомов углерода близка к нулю, и происходитбездиффузионное превращение аустенита. При этом меняется лишь тип решетки γ→α, а весь углерод (0,8%), ранее растворенный в решетке аустенита, остается в решетке феррита, несмотря на то, что равновесная концентрация углерода в феррите при комнатной температуре не превышает 0,006 %. В результате образуется пересыщенный твердый раствор внедрения углерода в α-железе.

10.1. 2. Какая структура называется мартенситом? Охарактеризуйте кристаллическую структуру мартенсита? Из-за пересыщенности углеродом решетка пересыщенного твердого раствора в Fe α сильно искажена и вместо кубической приобретает тетрагональную форму, при которой отношение параметров решетки существенно отличается от единицы, т.е. с/а≠1(Рис.1). Такая структура называется мартенситом.

Мартенсит -пересыщенный твердый раствор внедрения углерода в α-железе с тетрагональной решеткой. Чем больше углерода, тем выше степень тетрагональности мартенсита. Такая структура при рассмотрении под микроскопом имеет игольчатый вид.

Рис. 1. Тетрагональная кристаллическая ячейка мартенсита.

Пластины мартенсита растут до границы аустенитного зерна либо до имеющего в стали дефекта. Последующие пластины мартенсита, расположенные под углом к первым, ограничены размерами первичных пластин мартенсита и границами аустенитных зерен. Кристаллическая решетка новой фазы мартенсита закономерно ориентирована относительно исходной фазы – аустенита. При практически мгновенном γ→α переходе атомы смещаются упорядоченно, строго ориентированно на расстояния, меньшие межатомных. При этом сохраняется общая сопрягающая плоскость решеток γ- и α-Fe – так называемая когерентная связь. Из-за когерентности сопряжения решеток и различия удельных объемов фаз (аустенита и мартенсита) мартенситное превращение приводит к возникновению больших внутренних напряжений.

Какую твердость имеет мартенсит? Чем обусловлена высокая твердость мартенсита?

Мартенсит имеет высокую твердость (до 65 НRC) и прочность, значения которых возрастают с увеличением содержания углерода в мартенсите. Временное сопротивление низкоуглеродистого мартенсита (0,25 %С) составляет 1000 МПа, а мартенсит с содержанием 0,6-0,7 %С имеет временное сопротивление 2600-2700 МПа. Однако с повышением содержания углерода в мартенсите возрастает и его склонность к хрупкому разрушению.

Высокая твердость мартенсита обусловлена искажениями кристаллической решетки и соответственно большими внутренними напряжениями, определяемыми растворенным углеродом, а также возникновением фазового наклепа за счет увеличения объема при превращении аустенита в мартенсит. В результате этого плотность дислокаций в мартенсите достигает уровня холоднодеформируемой стали и равняется 1010-1012 см -2

При каких температурах начинается и заканчивается мартенситное превращение? От каких факторов зависит температура начала и конца мартенситного превращения?

Мартенситное превращение идет в интервале температур начала и конца мартенситного превращения Мн и Мк (рис.2). Положение точек Мн и Мк не зависит от скорости охлаждения, но зависит от содержания углерода в стали. Для эвтектоидной стали оно начинается при 240 и заканчивается при –50 ºC. Однако при этой температуре в стали сохраняется еще некоторое количество не превращенного, так называемого остаточного аустенита. Охлаждение ниже температуры Мк не приводит к его окончательному распаду.

Рис. 2. Диаграмма изотермического превращения аустенита эвтектоидной стали.

Как влияет наличие остаточного аустенита на свойства стали?

Наличие остаточного аустенита нежелательно, так как приводит к неоднородности свойств по сечению деталей и изменению размеров деталей при его распаде.

Ссылки

- На Викискладе (b) есть медиафайлы по теме Бейнит

- Бейнит//Большая советская энциклопедия: / гл. ред. А. М. Прохоров (b) .— 3-е изд.— М.: Советская энциклопедия, 1969—1978.

- Лахтин Ю. М. Леонтьева В. П., Материаловедение, 3-е изд., М., 1990.

- Учебник Института материалов, минералов и горных породАрхивная копия от 27 сентября 2011 на Wayback Machine (b)

- Легирующих элементов в стали, Edgar C. Bain

- Обзор бейнитаАрхивная копия от 27 сентября 2011 на Wayback Machine (b)

- Статья Davenport and BainАрхивная копия от 25 ноября 2016 на Wayback Machine (b)

- Наноструктуры металловАрхивная копия от 25 ноября 2016 на Wayback Machine (b)

Область применения

Обладая специфическими, а в некоторых случаях уникальными свойствами стали мартенситной группы применяются для изготовления деталей, работающих в сложных технических и химических условиях. Из них изготавливают:

- элементы газовых и паровых турбин (в частности роторы, диафрагмы, лопатки и корпуса);

- детали сварочных аппаратов;

- сосуды высокого давления, которые должны выдерживать 16 МПа;

- комплектующие насосов высоко давления;

- пружины способные выдерживать большие нагрузки;

- отдельные детали котлов, трубопроводов, коллекторов по которым проходит жидкость с высокой температурой или пар;

- инструменты различного назначения (режущие, измерительные, обрабатывающие);

- медицинские инструменты и отдельные части оборудования.

Основными недостатками таких сталей являются: трудности, возникающие при механической обработке и сварке отдельных деталей. Для решения второй задачи необходимо создавать специальные условия для сварки.

Методы получения аустенита

Стали аустенитного класса образуются в процессе появления и роста зерен исходной микроструктуры металлического изделия. Формирование аустенита осуществляется на поверхности раздела фаз феррита и карбида. Карбидные частицы постепенно растворяются в твердом растворе аустенита.

Получить аустенит также можно из эвтектоидной модификации железа, состоящей из феррита и цементита. Для этого исходную металлическую заготовку необходимо нагреть до температуры 900 °C

Важно, чтобы в сплаве присутствовала минимальная концентрация углерода, равняющаяся 0,66%. Во время этого процесса феррит превращается в аустенит, а цементит полностью растворяется. В итоге сформируется нержавеющая аустенитная сталь

В итоге сформируется нержавеющая аустенитная сталь.

При производстве металлических заготовок из аустенитных сталей, стабилизированных титаном, необходимо в вакуумно-индукционной печи переплавить металл. Полученный расплав выдерживают в течение длительного периода для его деазотирования. Количество времени, требуемого для этого процесса, зависит от массы исходного изделия. После выдержки в расплавленный аустенит вводится смесь из титана и нитридообразующих химических элементов.

При добавлении хрома и никеля в состав железной модификации нужно выдерживать материал в течение более длительного времени. Очень часто в полученный раствор добавляется смесь из молибдена или фосфора. Эти химические вещества увеличивает вязкость и усталостную прочность железного сплава. Для снижения износа полученного аустенита используют дополнительные легирующие материалы и энергоемкие карбиды.

Структура – мартенсит

Структура мартенсита образуется при быстром охлаждении в результате перехода решетки твердого раствора у-железа ( аусте-нита) в решетку твердого раствора а-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних, дополнительных напряжений. Мартенсит представляет собой пересыщенный раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

| Схема бейнитного превращения. |

Структура мартенсита после этих видов превращения различна.

Структура мартенсита в низко – и среднеуглеродистых сталях имеет форму реек ( реечный мартенсит), вытянутых в одном направлении. В высокоуглеродистых сталях мартенсит образует пластины, которые в плоскости шлифа имеют вид игл.

Структура мартенсита неустойчива: при нагреве выше 200 С мартенсит стремится перейти в более устойчивую структуру – троостит-сорбит и, наконец, при температуре выше 720 С – в самую устойчивую структуру – перлит.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита в сварном соединении не опасна при сварке и в эксплуатации, если правильно выбран способ сварки, присадочный материал, пе нарушены оптимальные условия технологии изготовления сварного изделия, устранены концентраторы напряжения путем создания плавных переходов от шва к основному металлу или созданы благоприятные условия в сварном соединении, снижающие чувствительность к концентраторам напряжения: применение аустенитных присадок или поверхностная обработка путем наклепа. Сварное соединение ненадежно, если шов выполнен низколегированной проволокой, обеспечивающей мартенситно-ферритную структуру шва, или аустенитной проволокой типа Св – 06Х18Н9Т, Св – 13Х25Н18, Св – 08Х20Н10Г6 с малым запасом аустенитности. Такой шов имеет аустенитно-мартенситную структуру ( высокоуглероднстый мартенсит), обладает низкой пластичностью п ударной вязкостью и не надежен в эксплуатации при повторных статических нагрузках.

Структура мартенсита образуется в результате перехода решетки твердого раствора у-железа ( аустенита) в решетку твердого раствора сс-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних дополнительных напряжений. Мартенсит представляет собой пересыщенный твердый раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

Структура мартенсита характеризуется незначительным размером зерна, часто имеет игольчатое строение.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита бывает разнообразной по виду в зависимости от состава стали и условий закалки.

Структура мартенсита при этом переходит в троосто-сорбитные формы и далее в аустенит. Температура контакта резца со стружкой при выделении значительного количества тепла настолько высока, что развиваются молекулярные силы слипания ( адгезии), особенно со стороны стружки, и наблюдается оплавление тонких слоев. При этом размягчившиеся поверхностные слои обработанной поверхности и лунки уносятся движущейся по передней поверхности резца стружкой.

Структура мартенсита, образова1вшегося при температуре выше комнатной, имеет игольчатые кристаллы без признаков внутреннего двойникования. Авторы указанной работы считают, что двойники, присутствующие в пластинах мартенсита, уменьшают число возможных систем скольжения и тем самым увеличивают прочность мартенсита. С последним выводом не согласны И. Н. Бо-гачев с сотрудниками , которые считают, что двойники дополнительно не упрочняют мартенсит сталей переходного класса.

| Зависимость твердости стали от содержания углерода в.| Наверху – наибольшая твердость закаленной стали в зависимости от содержания углерода в ней ( по Бернсу, Муру и Арчеру. внизу – изменение числа элементарных ячеек мартенсита, на долю которых приходится по одному атому углерода в зависимости от содержания его в стали. |

Структура мартенсита отличается тонким блочным строением, что в значительной мере определяет высокое сопротивление закаленной стали пластической деформации.

Рубрикатор

Имеет место при нагреве закаленных сталей. Превращение связано с диффузией углерода.

Мартенсит закалки неравновесная структура, сохраняющаяся при низких температурах. Для получения равновесной структуры изделия подвергают отпуску.

При нагреве закаленной стали происходят следующие процессы.

При нагреве до 200°C происходит перераспределение углерода в мартенсите. Образуются пластинки — карбидов толщиной несколько атомных диаметров. На образование карбидов углерод расходуется только из участков мартенсита, окружающих кристаллы выделившихся карбидов. Концентрация углерода на этих участках резко падает, тогда как удаленные участки сохраняют концентрацию углерода. В стали присутсвуют карбиды и два -твердых раствора мартенсита (с высокой и низкой концентрацией углерода. Такой тип распада мартенсита называется прерывистым. Скорость диффузии мала, карбиды не увеличиваются, распад мартенсита сопровождается зарождением новых карбидных частиц. Таким образом имеем структуру с неравномерным распределением углерода — это мартенсит отпуска. При этом несколько снижается тетрагональность решетки.

При нагреве до 300°C идет рост образовавшихся карбидов. Карбиды выделяются из мартенсита и он обедняется углеродом. Диффузия углерода увеличивается и карбиды растут в результате притока углерода из областей твердого раствора с высокой его концентрацией. Кристаллическая решетка карбидов когерентно связана с решеткой мартенсита.

В высокоуглеродистых сталях аустенит остаточный превращается в мартенсит отпуска. Наблюдается снижение тетрагональности решетки и внутренних напряжений. Структура мартенсит отпуска:

При нагреве до 400°C весь избыточный углерод выделяется из . Карбидные частицы полностью обособляются, приобретают строение цементита, и начинают расти. Форма карбидных частиц приближается к сферической.

Высокодисперсная смесь феррита и цементита называется троостит отпуска;

При нагреве выше 400°C изменение фазового состава не происходит, изменяется только микроструктура. Имеет место рост и сфероидизация цементита. Наблюдается растворение мелких и рост крупных карбидных частиц.

При температуре 550…600°C имеем сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

При температуре 650…700°C получают более грубую ферритно- цементитную смесь — перлит отпуска (зернистый перлит).

Технологические возможности и особенности отжига, нормализации, закалки и отпуска

При разработке технологии необходимо установить:

- режим нагрева деталей (температуру и время нагрева);

- характер среды, где осуществляется нагрев и ее влияние на материал стали;

- условия охлаждения.

Режимы термической обработки назначают в соответствии с диаграммами состояния и диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных печах, топливных или электрических, в соляных ваннах или в ваннах с расплавленным металлом, пропусканием через изделие электрического тока или в результате индукционного нагрева.

С точки зрения производительности, нагрев с максимальной скоростью уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать перепад температур по сечению, что ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел прочности или предел текучести, то возможно коробление или образование трещин.

Рис. 13. 4. Левый угол диаграммы состояния железо — цементит и температурные области нагрева при термической обработке сталей

Скорость нагрева тем выше,чем менее легирована сталь, однороднее ее структура, проще конфигурация.

Скорость нагрева принимается 0,8…1 мин на 1 мм сечения. Время выдержки принимается около 20 % от времени нагрева.

Среда нагрева при нагреве в печи с газовой средой.

Составляющие могут оказывать на сталь различное действие:

- окисляющее (О2, СО2, Н2О);

- восстанавливающее (СО, СН4);

- обезуглероживающее (О2, Н2);

- науглероживающее (СО, СН4);

- нейтральное (N2, инертные газы).

Окисление с образованием окалины , препятствует получению высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку.

Обезуглероживание (выгорание углерода в поверхностном слое металла) способствует появлению мягких пятен при закалке и возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность.

На рис. 13.4 показаны температурные области нагрева при термической обработке сталей.

Свойства аустенитных сталей

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C). Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала. Для легирования применяют следующие материалы:

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля. Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами. Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.