Введение

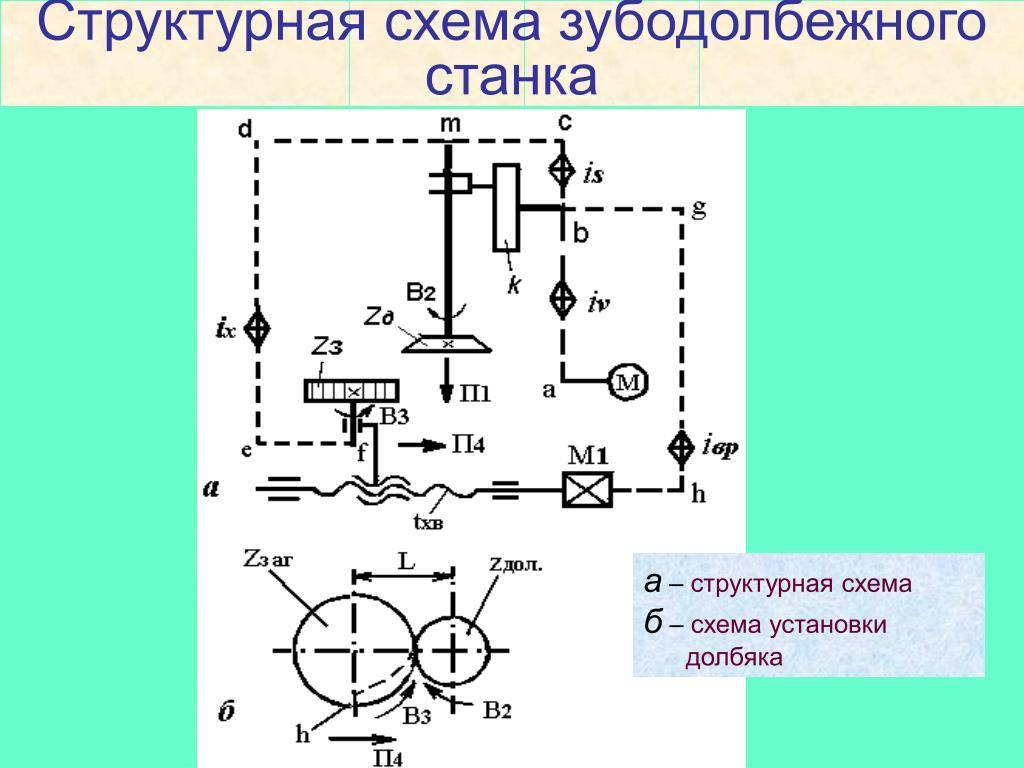

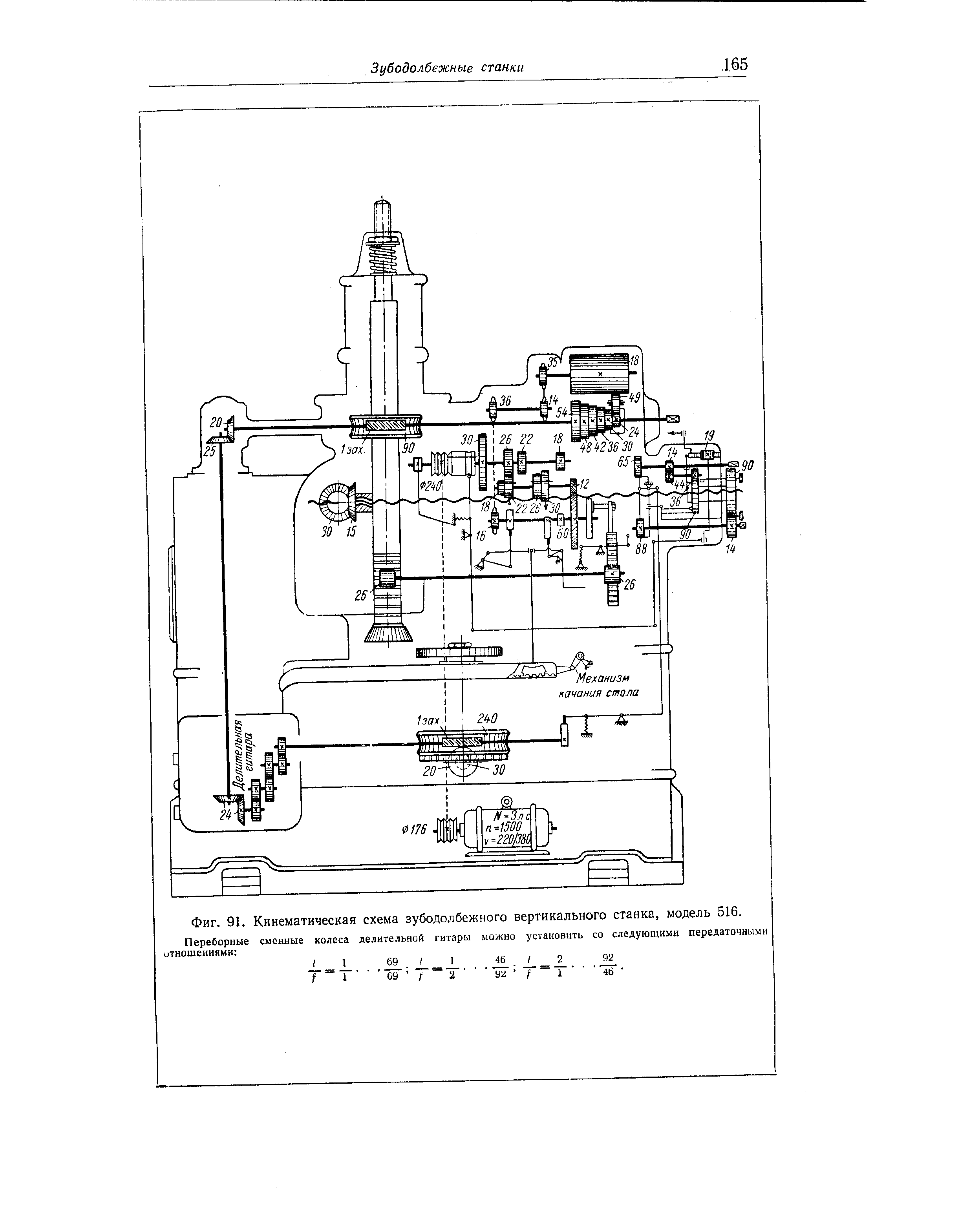

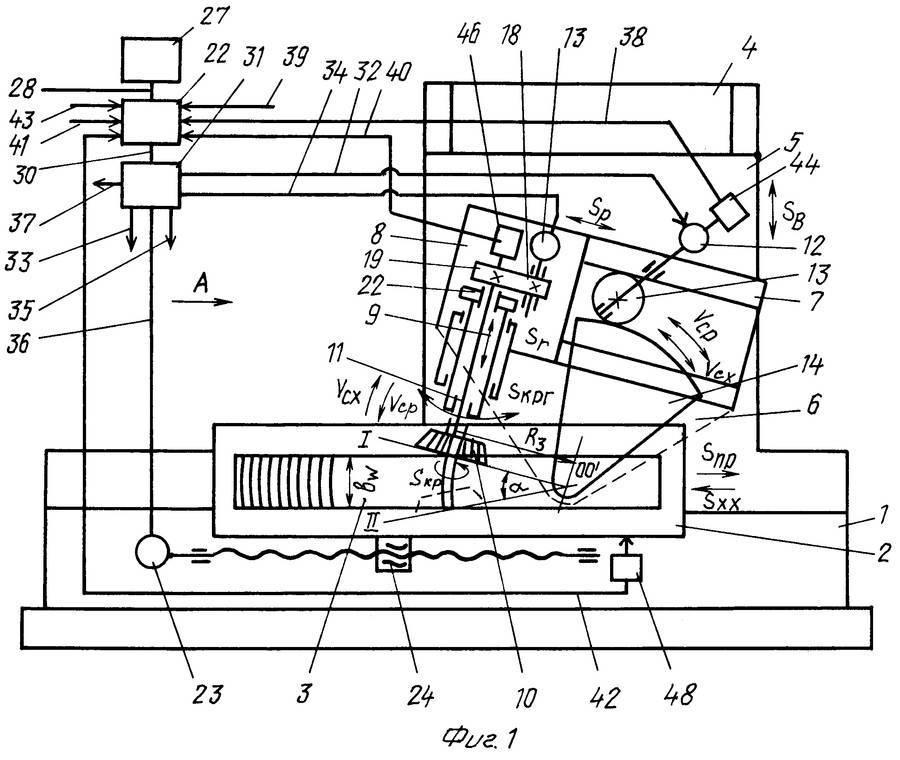

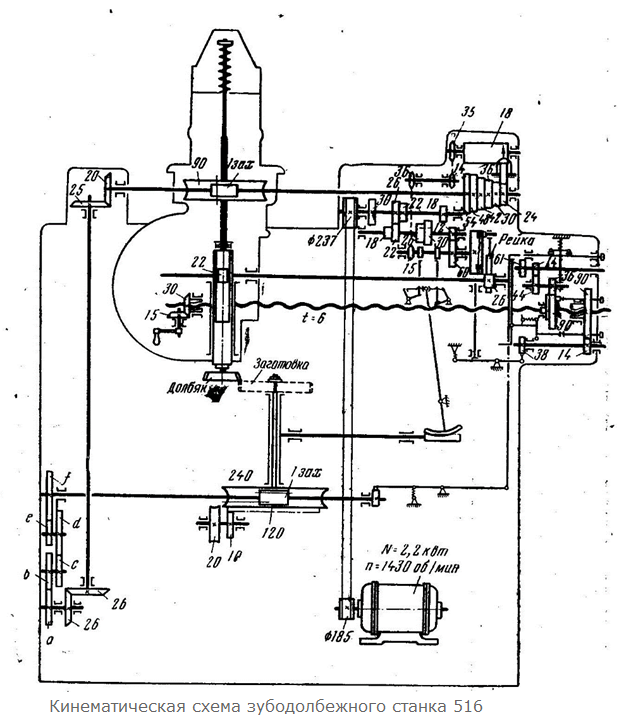

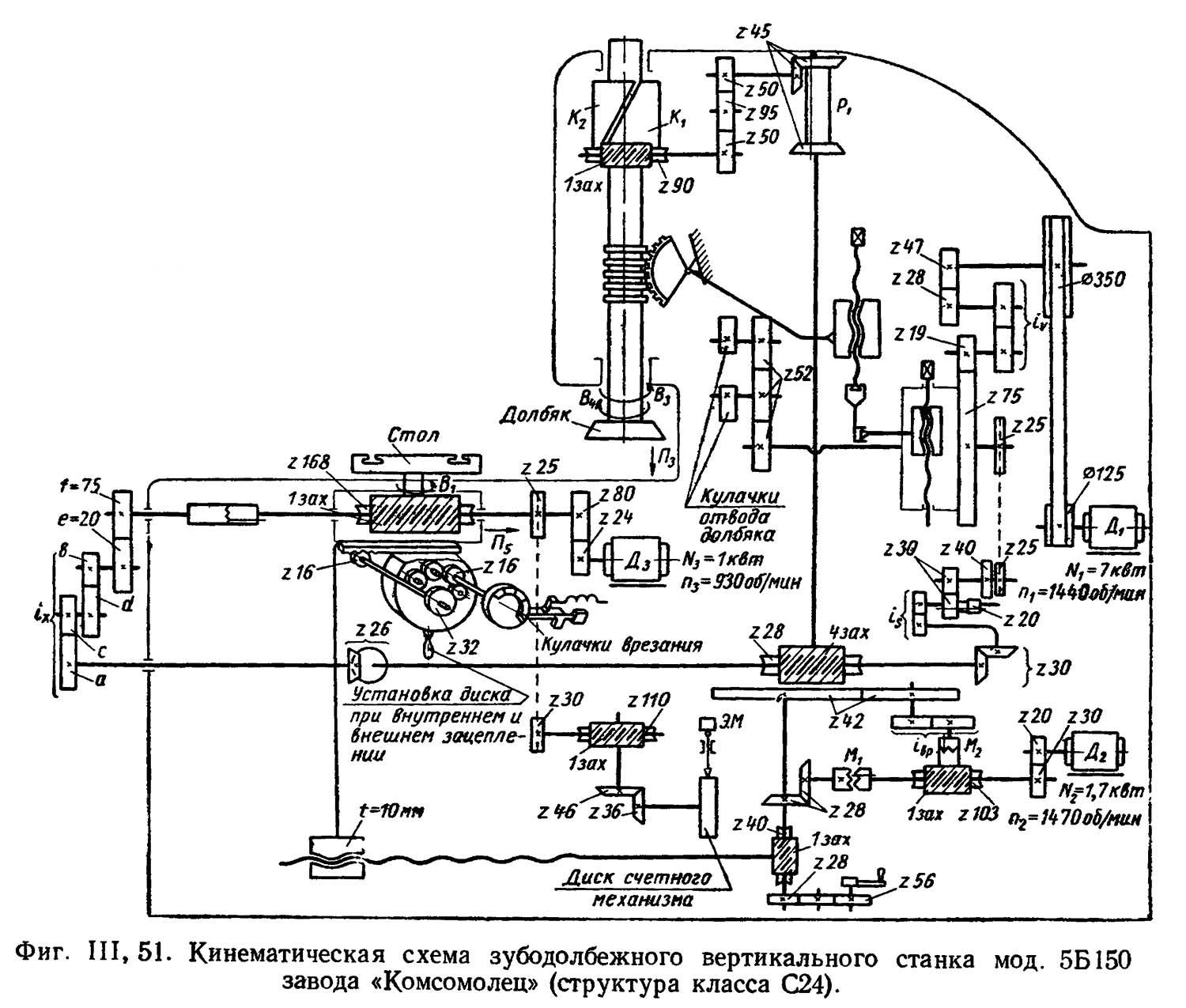

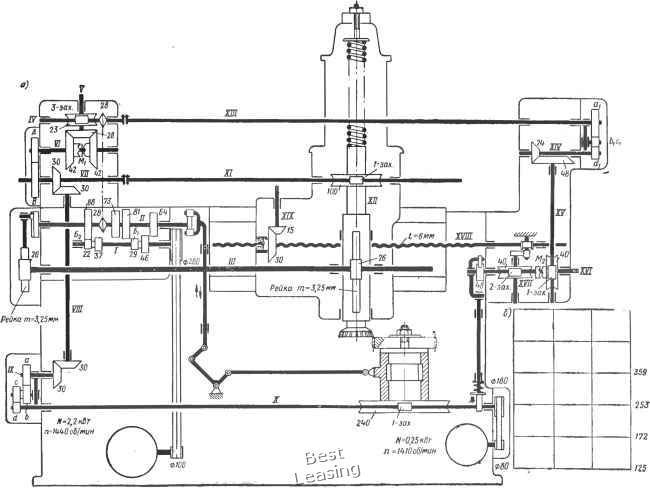

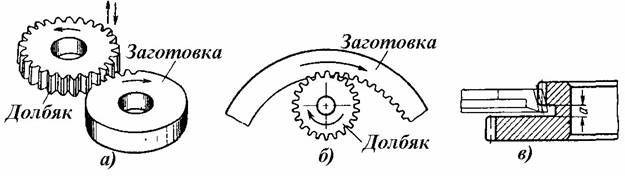

Для получения прямозубых колес на зубодолбежных станках

необходимо иметь следующие движения: главное (движение резания); движение

круговой подачи; движение деления и обкатки; движение врезания (радиальной

подачи).

Кроме перечисленных движений формообразования, на

зубодолбежных станках обязательно имеется вспомогательное движение –

качательное движение заготовки (или инструмента) при холостом ходе долбяка. Это

движение необходимо для уменьшения трения долбяка о заготовку.

Указанные движения на зубодолбежных станках осуществляют

одноименные кинематические цепи.

Особенности настройки

Зубодолбежные станки могут настраиваться под определенные режимы работы. Их принцип работы определяет то, как проводится установка основных параметров. Для того чтобы обработать цилиндрический элемент различных конструкций выполняется следующая работа:

- Подбираются шестерни деления и подачи. Кинематическая схема предусматривает возможность смены колес, за счет и происходит деление цилиндрической поверхности на нужное количество зубьев.

- Подбираются наиболее подходящие кулачки радиальной подачи. Следует учитывать, что за один проход может сниматься только определенное количество металла.

- Подбирается требуемая скорость оборотов и число хода долбяка. Следует учитывать тот момент, что скорость резания и другие параметры зависят от типа установленного режущего инструмента. Так износоустойчивый материал лучше выдерживает воздействие повышенной температуры и трения.

Многие показатели выбираются путем использования специальных формул. Все основные значения можно взять с паспорта зубодолбежного станка. Сам процесс замены представлен выполнением демонтажных работ и установкой более подходящих элементов. Отметим, что на это уходит довольно много времени. Поэтому рассматриваемая группа зубодолбежных станков без ЧПУ применяется при крупносерийном производстве, когда настройка выполняется для выпуска большой партии.

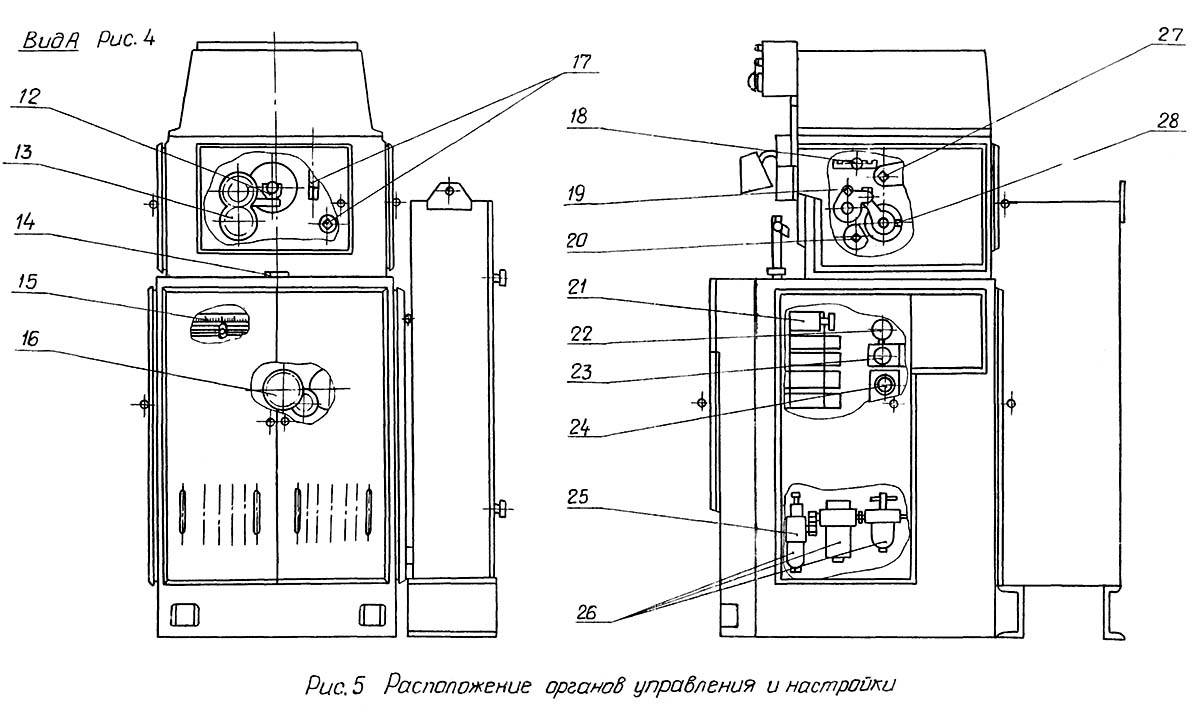

Особенности наладки определяют то, что ее может провести как мастер, так и технолог. Для этого к сменным шестерням и кулачкам предоставляется быстрый доступ: зачастую достаточно провести снятие защитной панели. Рассматриваемую работу можно провести при наличии обычного набора инструментов.

Классификация долбяков

Чашечный – принцип работы «в упор», основные элементы инструмента расположены во втулке или специально оборудованной выемке. Это самый высокоточный, а также простой в применении вид долбяка. Дисковый (хвостовой) в сравнении с другими видами имеет гораздо меньший диаметр. Сфера применения – мелкомодульные зубчатые колеса. По форме напоминает колесо с зубцами различной шаговой длины. Косозубые благодаря своим конструктивным особенностям применяются для шевронных и косозубых передач. Комбинированные, где часть зубьев – черновая, специально для ориентира окончательного среза, а другая часть зубьев с окончательной толщиной, для чистовой работы. Данный инструмент, при всем своем удобстве, применяется только для колес с определенным количеством зубьев.

Юрий Давыдов » Новости

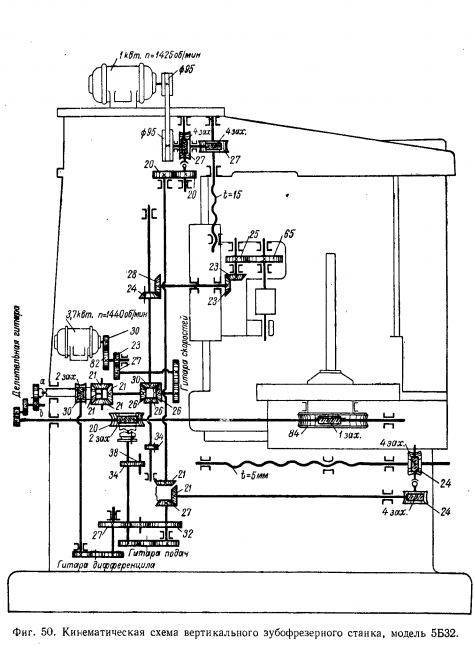

Зубофрезерные станки. Конструкция, описание и технические характеристики.

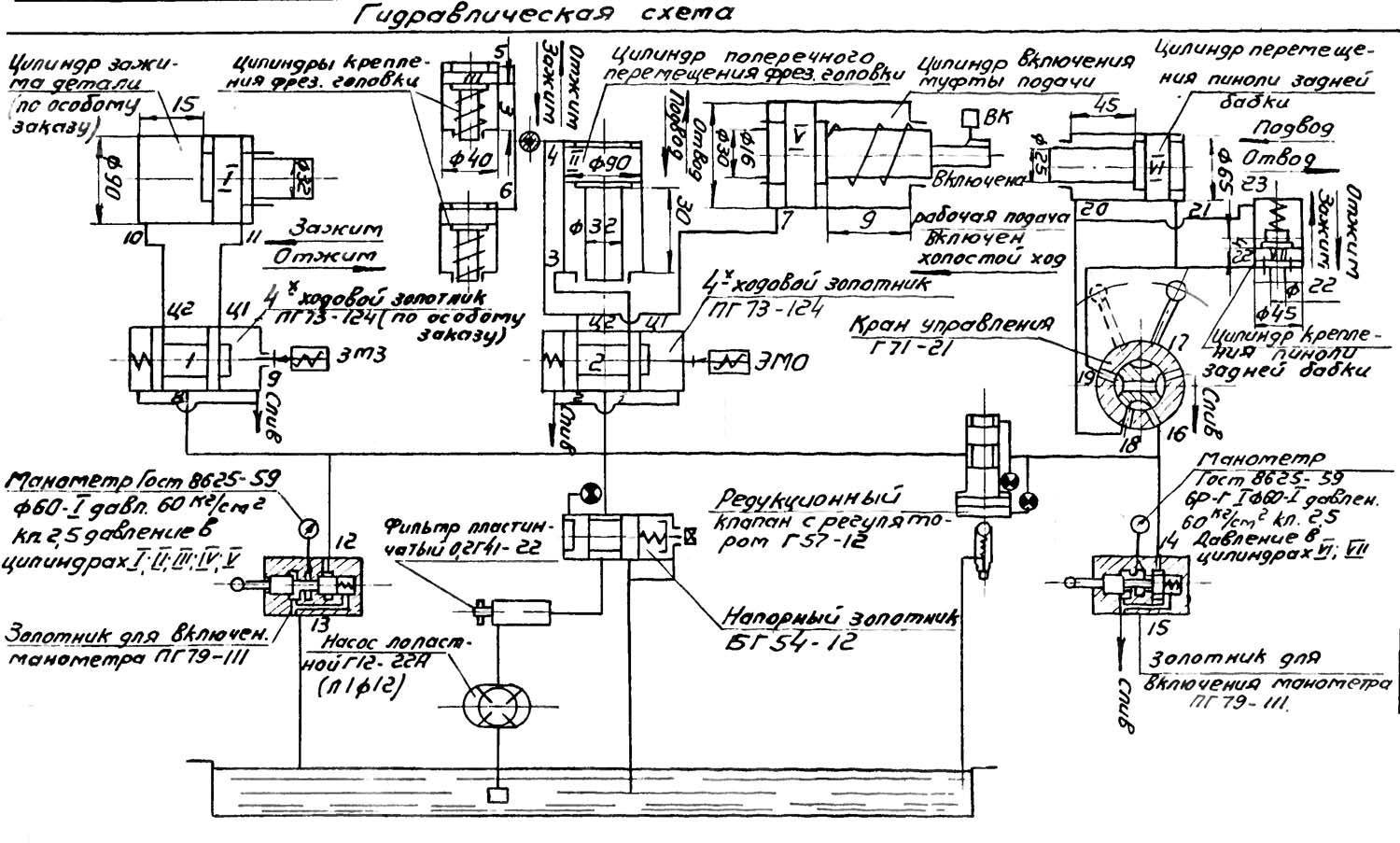

Зубофрезерные станки предназначены для нарезания цилиндрических колёс с прямым и винтовым зубом внешнего зацепления с помощью фасонных дисковых, пальцевых и червячных модульных фрез. Если в зубофрезерном станке имеется помимо вертикального ходового винта радиального или тангенциального перемещения инструмента относительно заготовки, то на нём можно также нарезать червячными фрезами червячные колёса. Станок, имеющий все три выше перечисленных винта, относится к универсальным зубофрезерным станкам.

На зубофрезерных станках производят нарезание цилиндрических и червячных колес по методу обката и по методу копирования с осевой, радиально-осевой и тангенциальной подачами за один или два рабочих хода. В зависимости от расположения оси изделия станки разделяются на вертикальные (состоят из станины, инструментальной стойки фрезерного суппорта задней стойки стола для установки изделия. Вертикальные станки выполняют с подвижной в радиальном направлении стойкой или с подвижным в этом направлении столом, а также со столом подвижным в вертикальном направлении. Компоновка станков с подвижной стойкой и неподвижным столом наиболее удобна для автоматизации процесса зубонарезания.

Горизонтальные станки, предназначенные для нарезания зубьев на тяжелых деталях, выполняют с подвижной в горизонтальном направлении инструментальной стойкой а станки для нарезания колес малых размеров- с подвижным столом, несущим изделие.

Технические данные зубофрезерных станков

Профиль зуба образуется копированием или обкатом, форма зуба по длине методом касания. Зубофрезерные станки метода копирования имеют простую структуру, состоящую из групп: ФV(В1), ФS(П2), а также деления Д(В3). Станки касания-обката имеют две или три группы формообразования и не имеют группы деления: профиль зуба: ФV(В1 В2); форма по длине: прямозубые: ФS(П3),косозубые: ФS(П3 В4).

Метод копирования, когда режущие кромки инструмента соответствуют форме впадины зубчатого колеса и после нарезания одной впадины заготовка поворачивается на один зуб при помощи делительного устройства, метод обкатки, (обрабатывающий инструмент воспроизводит движение пары зубчатых колёс), горячее и холодное накатывание.

Формообразование зубьев червячного колеса осуществляется методами радиального и тангенциального врезания. При первом методе используют винт радиального пере-мещения. Формирование боковых поверхностей зубьев по профилю и длине, а также делительный процесс осуществляются одним сложным движением Фu, (В1В2). Процесс радиального врезания зубьев фрезы в заготовку осуществляется движением Вр (П7). При втором методе используют винт тангенциального перемещения и специальную червячную фрезу с заборным конусом. Образование профиля и формы зуба по длине, а также делительный процесс осуществляются, как и при первом методе, движением Фu (В1В2). Вторым движением Фs2 (П5В6) осуществляется тангенциальное –врезание за счет конусной части фрезы и еще раз формирование боковых поверхностей.

Полуавтоматы зубофрезерные вертикальные 53А50, 53А50Н, 53А80, 53А80Н предназначены для нарезания цилиндрических и червячных зубчатых колес в условиях индивидуального и серийного производства.

Зубофрезерные полуавтоматы моделей 53А50, 53А80 и изготавливаются по классу П ГОСТ 8-71, а их модификации по классу Н ГОСТ 8-71. Станки моделей 53А50, 53А80 комплектуются суппортами с непрерывной передвижкой фрезы (с ползушкой), а модели 53А50Н, 53А80Н — суппортами с периодической (шаговой) передвижкой фрезы. По заказу Покупателя возможна комплектация зубофрезерных станокв системой ЧПУ.

Универсальный зубофрезерный станок предназначен для фрезерования цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки.

На базе станка могут изготавливаться спецстанки, позволяющие обрабатывать колеса с бочкообразной или конусной формой зубьев. Обработка осуществляется копированием по шаблону.

Большая универсальность станков и высокая степень автоматизации обеспечивает работу станков как в однопроходном, так и в двухпроходном автоматических циклах. При двухпроходном автоматическом цикле происходит автоматическая смена режимов обработки. Полуавтомат имеет бесступенчатый привод вертикальной и радиальной подачи.

Распространенные модели оборудования

Зуборезный станок 5М14, конструкцию которого мы рассмотрели в предыдущем разделе статьи, являлся одним из наиболее востребованных долбежных агрегатов во времена СССР, используется он в машиностроительной промышленности и по сей день.

В базовой комплектации станок зубодолбежный 5М14 может выполнять нарезку прямозубых колес цилиндрического типа, однако изготовленное по спецзаказу оборудование оснащалось винтовыми направляющими, позволяющими нарезать винтовые зубья.

Зуборезный станок 5М14

Рассмотрим технические характеристики данного агрегата:

- диаметры обрабатываемых колес — от 20 до 500 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 105 мм, при внутреннем — 75 мм;

- диапазон нарезаемых модулей — от 2 до 6 мм;

- угол наклона зубьев — до 23 градусов;

- ход штросселя — до 125 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 350 мм;

- количество двойных ходов долбяка — 400, 265, 179 и 124 мм.

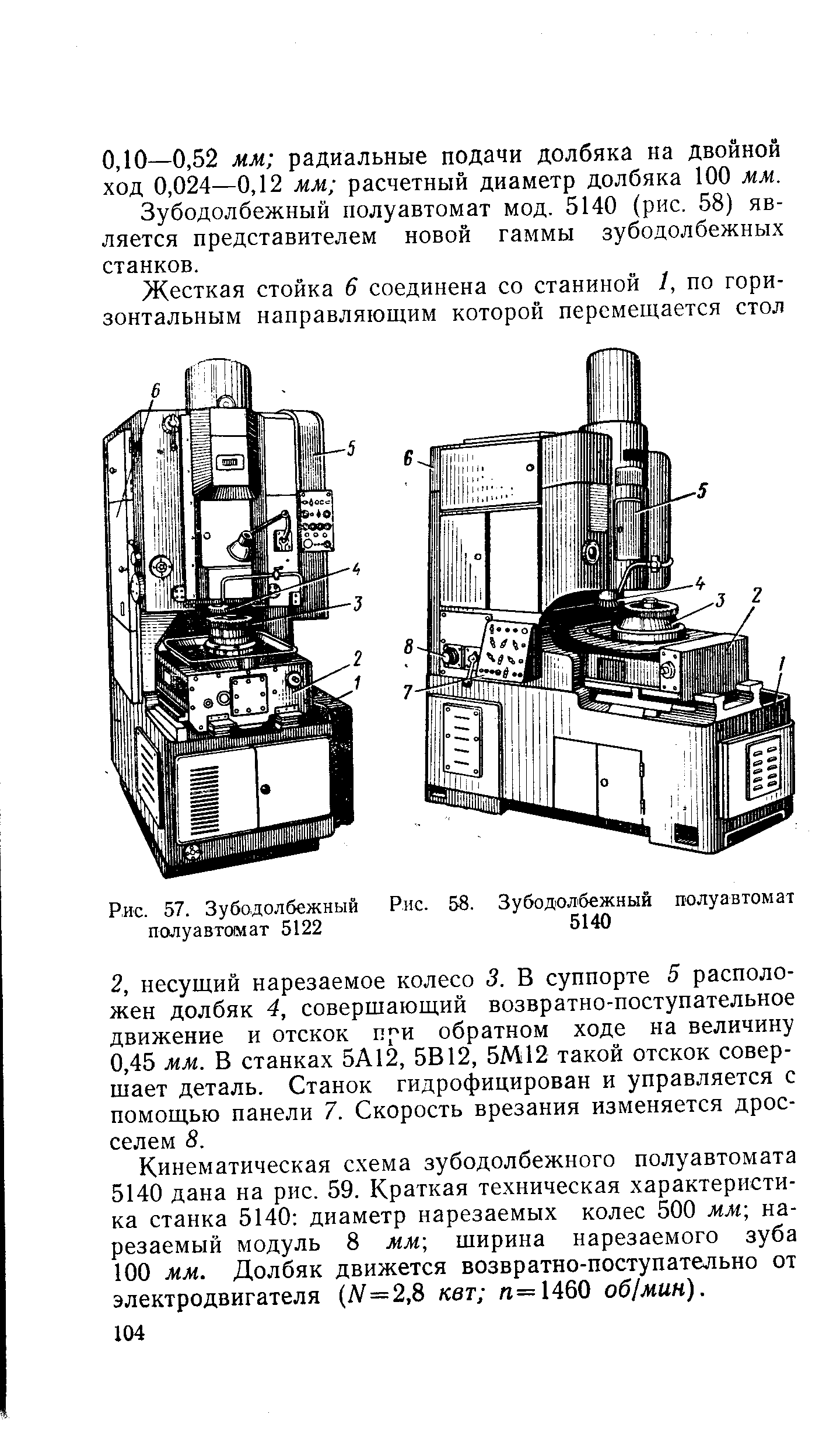

5М14 оснащен электроприводом мощностью 2800 Вт. Данная модель является крупногабаритным стационарным оборудованием, имеющим размеры 180*135*220 см и вес 3.5 тонн. В качестве ее аналога можно рассматривать зубодолбежный станок 5140, имеющий схожие характеристики и функциональные возможности, который отличается увеличенным до 8 мм модулем нарезаемого колеса.

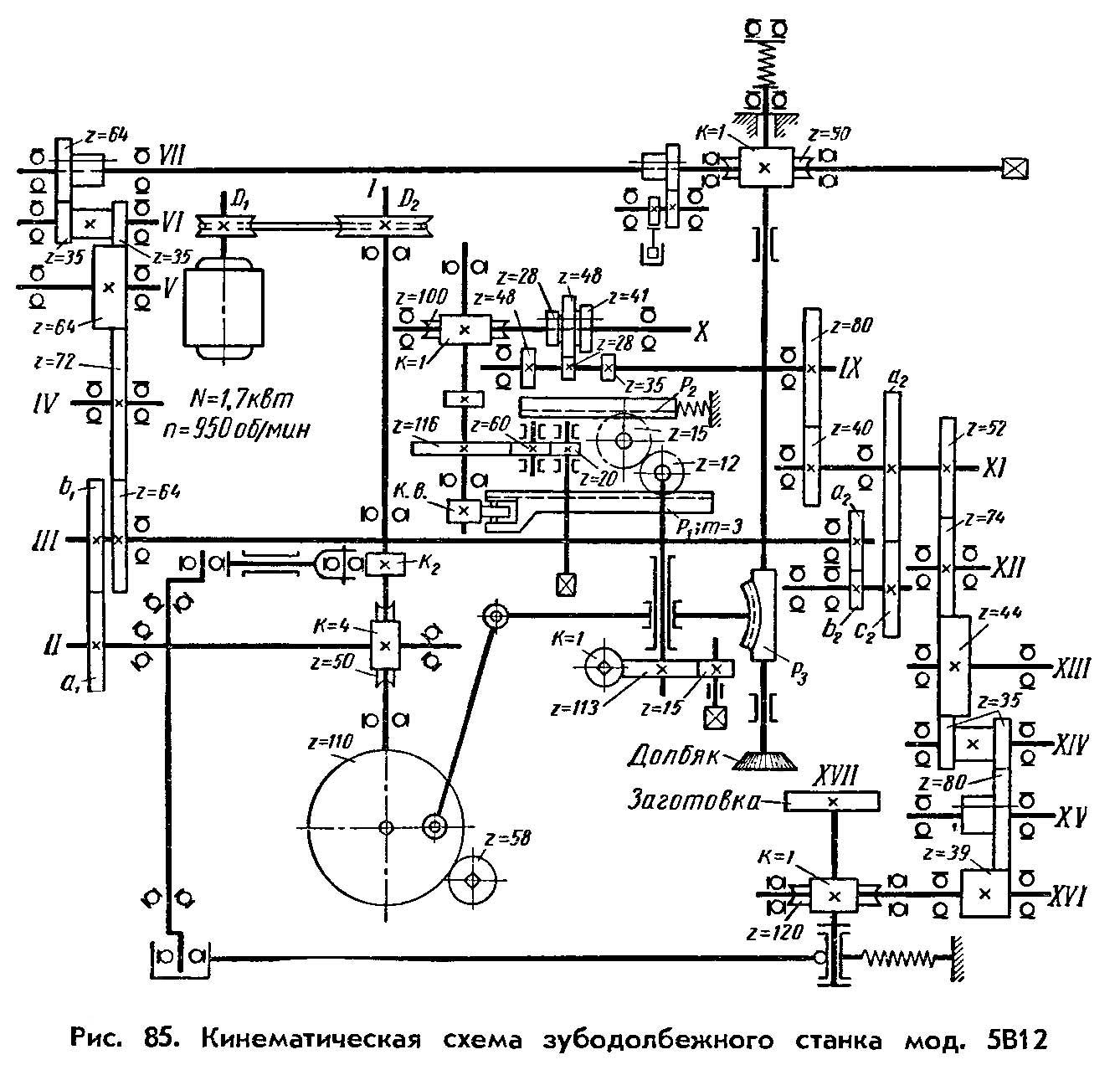

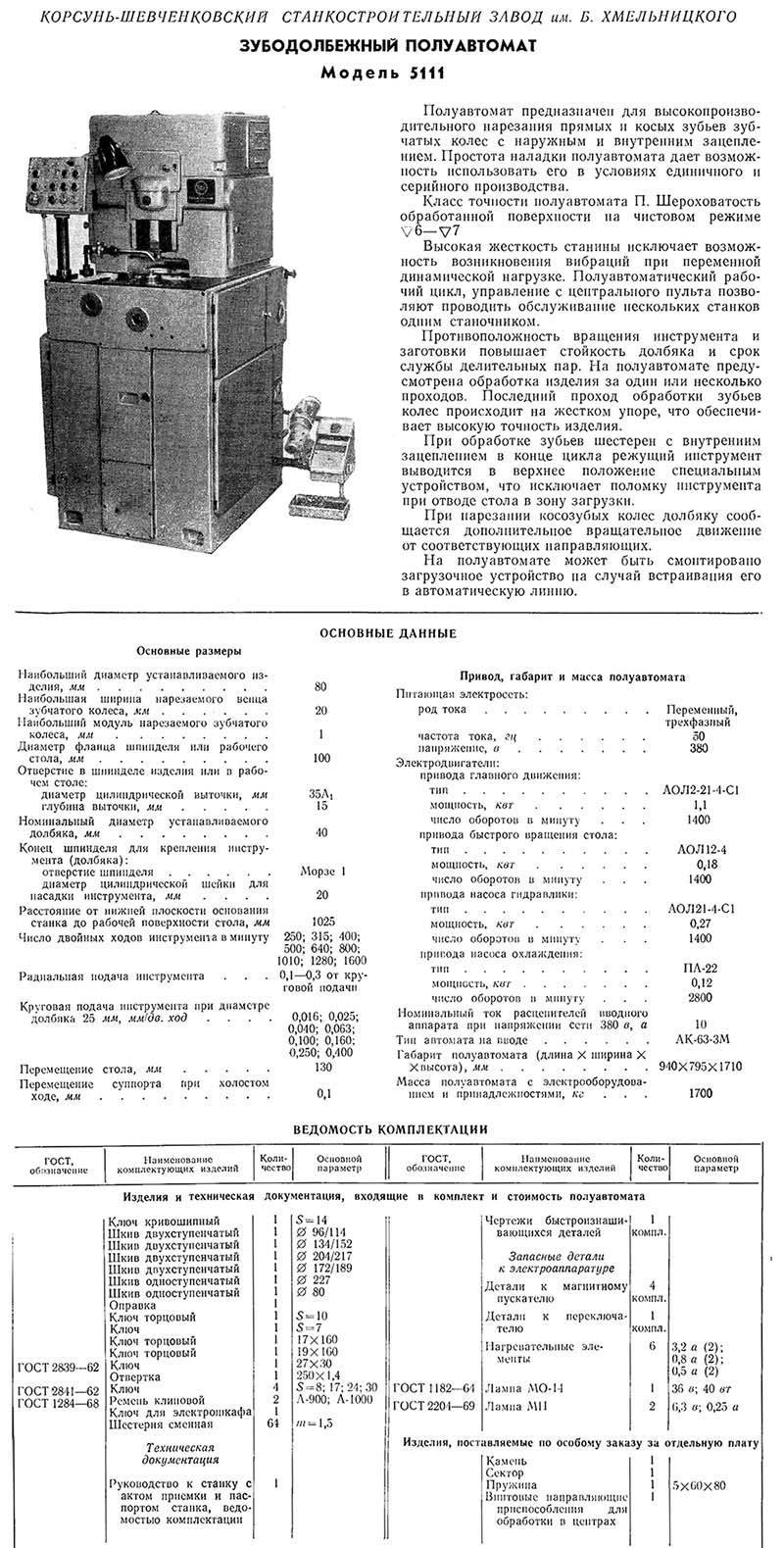

Зуборезный станок 5В12

Среди компактных моделей выделим зуборезный станок 5В12. Как и рассмотренные выше агрегаты он произведен на Корсунь-Шевченковском станкостроительном заводе. Это высокопроизводительное устройство, способное без смены комплектации нарезать прямые и косые зубья на колесах цилиндрического типа с внутренним и наружным зацеплением.

Данная модель отличается сравнительной простотой настройки, что позволяет использовать ее в сфере мелкосерийного производства. Станок является полностью автоматизированным в пределах 1-го рабочего цикла. Рассмотрим функциональные возможности 5В12:

- диаметры обрабатываемых колес — от 12 до 208 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 50 мм, при внутреннем — 30 мм;

- диапазон нарезаемых модулей — от 2 до 4 мм;

- ход штросселя — до 50 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 140 мм;

- количество двойных ходов долбяка — 600, 425, 315 и 200 мм.

5В12 комплектуется электроприводом мощностью 2200 Вт. Вес станка составляет 1.95 тонн, размеры — 132*94*182 см.

Детальные технические характеристики зубодолбежного станка полуавтомата 5В12

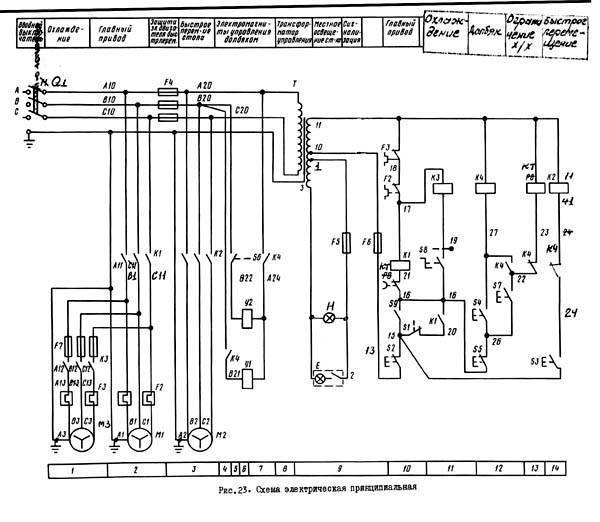

Электрическая схема зубодолбежного станка 5В12

Также может быть полезно: Паспорт 5М150 5м150П 5М161 к меню

Особенности настройки

Настройка зубодолбежного станка состоит из следующих операций:

- Подбор шестерен деления и подачи ;

- Подбор кулачка радиальной подачи.

- Подбор требуемой скорости оборотов привода и числа ходов долбяка.

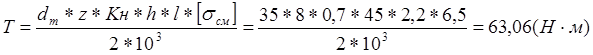

Чтобы определить число ходов долбяка используется формула:

- d — скорость резки;

- k — ширина профиля зубьев обрабатываемой детали);

- p — перебег долбяка за торец детали.

За длину хода долбяка при этом берется результат не менее соотношения L = k +4 мм. Выполнить расчет сменных колес на делительную гитару можно по формуле:

- O, P, J, L — количество зубьев на сменных колесах гитары;

- d — фактический диаметр делительной окружности долбяка;

- n — число ходов, рассчитанное в первой формуле.

Также потребуется высчитать сменные кольца на гитару радиальной подачи, делается это по формуле:В формуле M — несменный коэффициент для используемой модели станка, Yрад — величина радиальной подачи колеса на 1 ход долбяка.

Читать также: Расчет настройки и наладка зубодолбежного полуавтомата модели 514

data-full-width-responsive=»true» data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Зубообрабатывающие станки

SynchroForm (V) — фрезерный станок для обработки элементов зубчатого венца (фасок, стопоров переключения передач, пазов и т.д.). SynchroFine XL — зубообрабатывающий станок для профильного шлифования внутреннего и внешнего зубчатого венца.

| Зубофрезерный станок с ЧПУ SynchroForm (V) | Зубофрезерный станок с ЧПУ SynchroFine XL |

|

|

| Наружный диаметр заготовки, макс.: 310 мм | Наружный диаметр заготовки, макс.: до 2200 мм |

| Ширина зубчатого венца, макс.: 70 мм | Ширина зубчатого венца, макс.: 1100 мм |

| Диаметр обработки, макс.: 250 мм | Диаметр обработки, макс.: 2200 мм |

| Поставка под заказ. Цена: по запросу. Купить станок | Поставка под заказ. Цена: по запросу. Купить станок |

Эксплуатация

При работе с зубодолбёжным станком нужно:

- Чаще доливать смазывающую жидкость.

- Осматривать целостность устанавливаемой оснастки. Вовремя проводить заточку, замену рабочих частей.

- Настраивать ЧПУ только при наличии навыков работы с программным обеспечением.

- Использовать защитные очки во время работы.

- Прежде чем включать станок, рабочий стол устанавливаться в начальное положение. Шпиндель должен быть установлен на верхней позиции. Заранее требуется проверить надёжность закрепления оснастки, заготовки.

- Задать алгоритм, проверить целостность проводов, подвижных элементов.

Нельзя использовать оснастку из мягких металлов, сплавов, поскольку она деформируется при обработке твердых деталей. Нельзя менять рабочую часть при включенном питании.

Зубодолбёжные станки имеют узкую направленность в отличие от другого металлообрабатывающего оборудования. С их помощью изготавливаются зубья разного размера, формы.

Как работает и где применяется?

Рассматривая устройство зубодолбежного станка прежде всего надо учесть область применения и принцип его работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно с помощью оснащения его дополнительными специальными устройствами. Дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут меняться в большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

- Зубодолбежный станок работает при установке долбяка в качестве основного режущего инструмента.

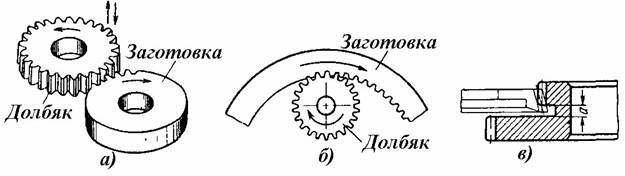

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

Зубодолбежный станок, назначение которого может изменяться, работает по принципу обкатки. При этом у режущего инструмента и заготовки профиль может не соответствовать, что позволяет использовать одну фрезу для получения разных деталей.

Кроме этого, виды зубодолбежных станков могут значительно отличаться. Они весьма практичны и позволяют получить практически любую деталь. Процесс подборки режущего инструмента заключается в таких особенностях:

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Основные узлы зубодолбежных станков размещаются на станине. Обеспечивают и поступательное движение режущего инструмента, чтобы обеспечить равномерную обкатку поверхности без переустановки заготовки. На требуемую глубину зуба установить долбяк нельзя, так как сопротивление металла очень велико, и возникающую нагрузку станки не выдержат. В результате происходит деформация основных узлов и режущего инструмента, а также перегрев установленного электрического двигателя.

Устройство и принцип работы

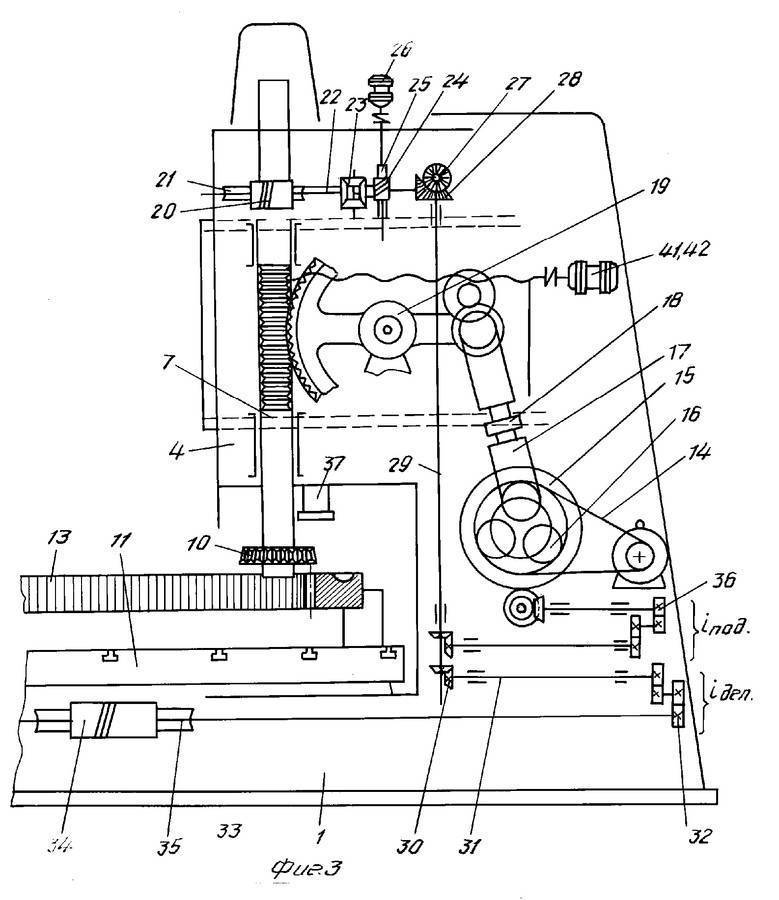

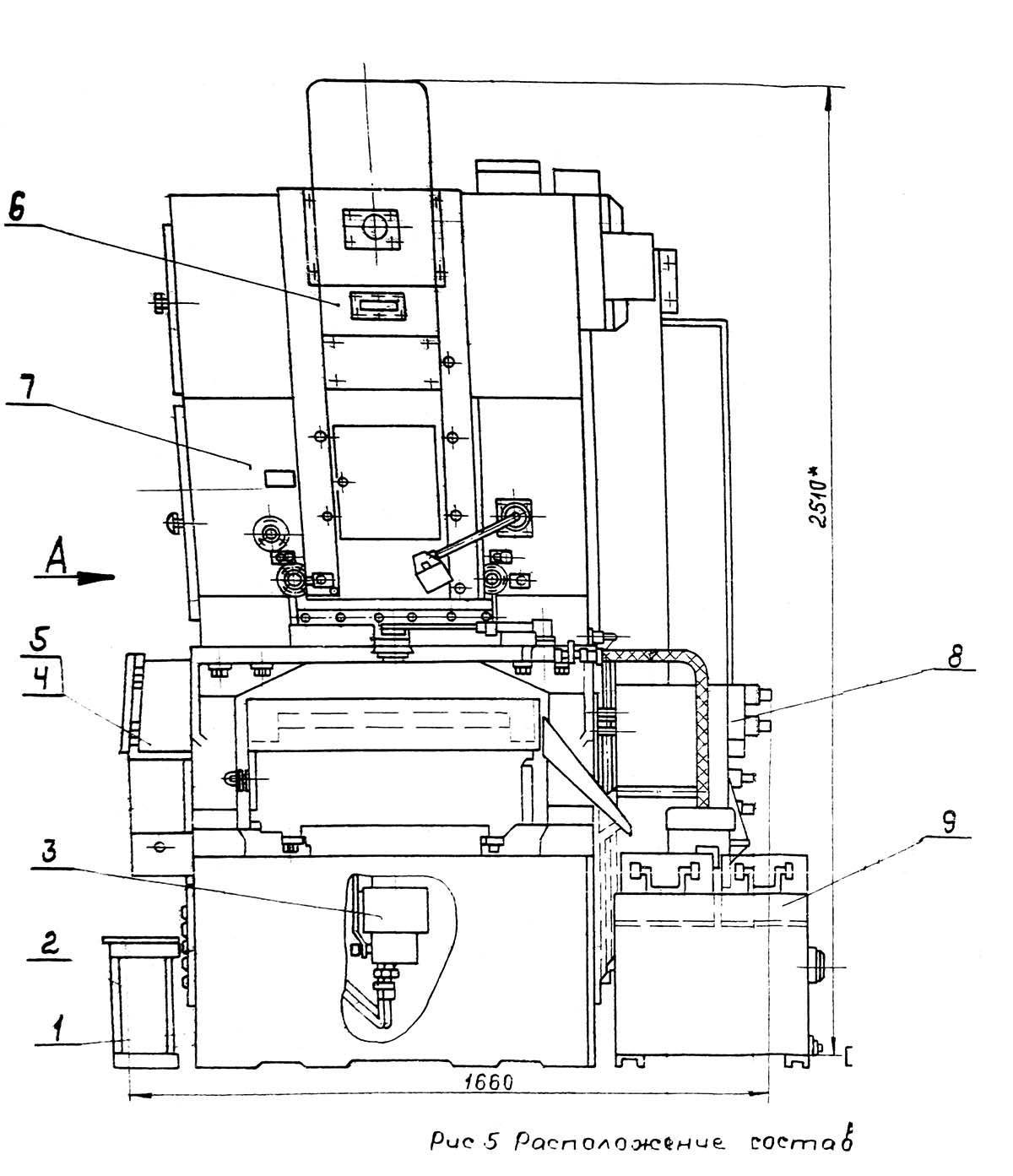

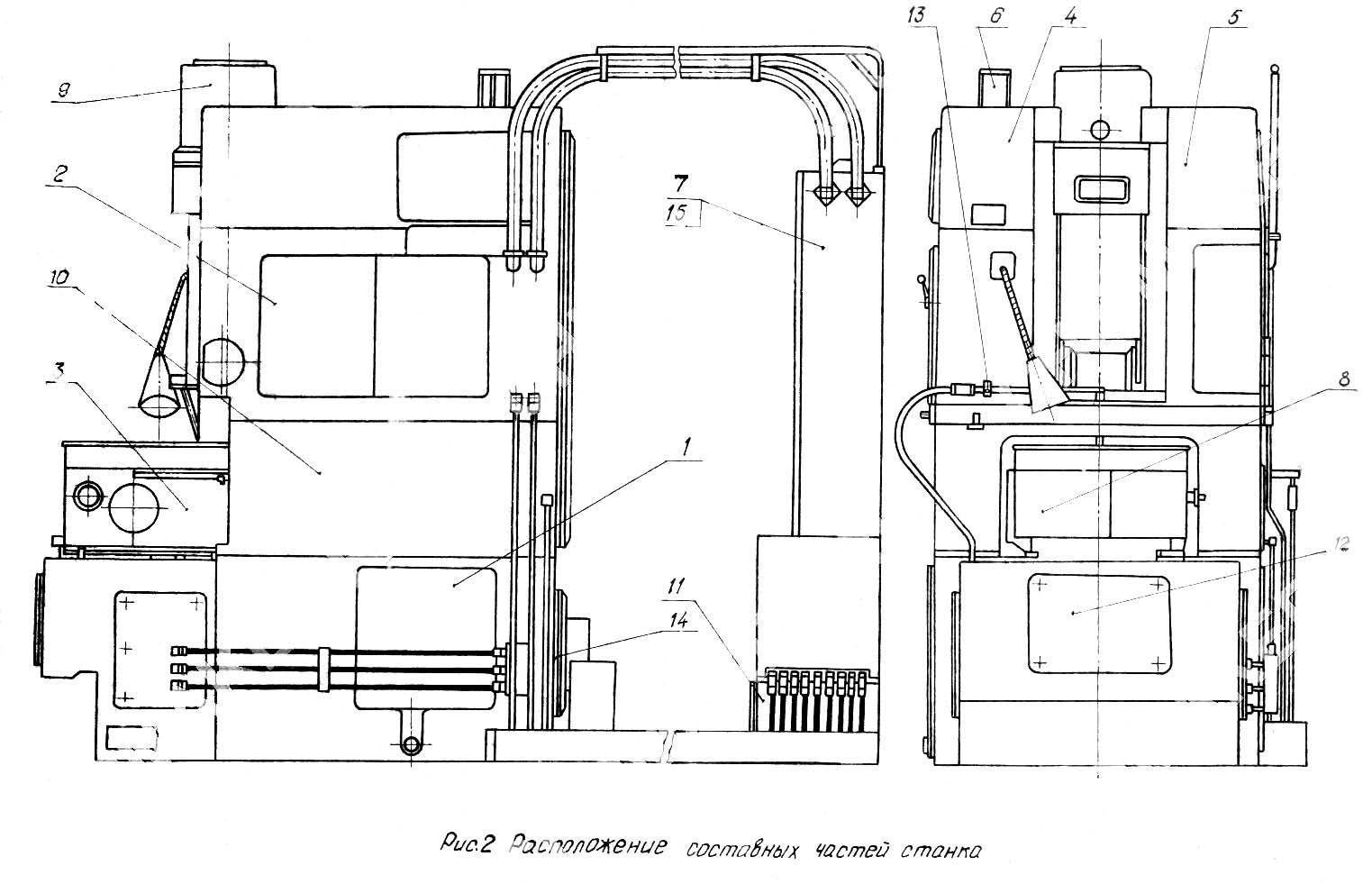

Понять, как работает зуборезный станок, проще, если знаешь из каких элементов состоит его конструкция:

- Основание. Любой станок для металлообработки должен оборудоваться надёжной, литой станиной, которая предназначена для гашения вибраций при работе электродвигателя.

- Коробка передач. Необходима для изменения режимов работы.

- Подвижный шпиндель. Он оборудуется цанговым зажимом, в который закрепляется оснастка для проведения работ. Дополнительно фиксируется планшайбой.

- Рабочий стол. Оборудуется зажимами для удержания заготовок. Может передвигаться по направляющим. Современные модели позволяют изменять угол стола.

- Направляющие для шпинделя. По ним передвигается рабочая часть станка.

- Гитара для круговой и радиальной подачи. Состоит из нескольких шестерней разного размера.

- Суппорт для закрепления долбяка. Его можно регулировать, чтобы изменять угол наклона зубьев.

- Система подачи смазывающей жидкости. Благодаря ей оснастка меньше деформируются.

- Кулачки врезания. Это дополнительный элемент настройки.

Принцип работы:

- Заготовка закрепляется специальными прижимами.

- В патроне закрепляется оснастка, с помощью которой будет проводиться обработка поверхности.

- Долбяк может нарезать зубья по контуру круглой детали или по внешнему радиусу.

Оснастка должна изготавливаться из высокопрочных сплавов металлов, чтобы можно было обрабатывать разные материалы.

Работа на станке (Фото: Instagram / sashokshokshok)

Типовые конструктивные компоновки

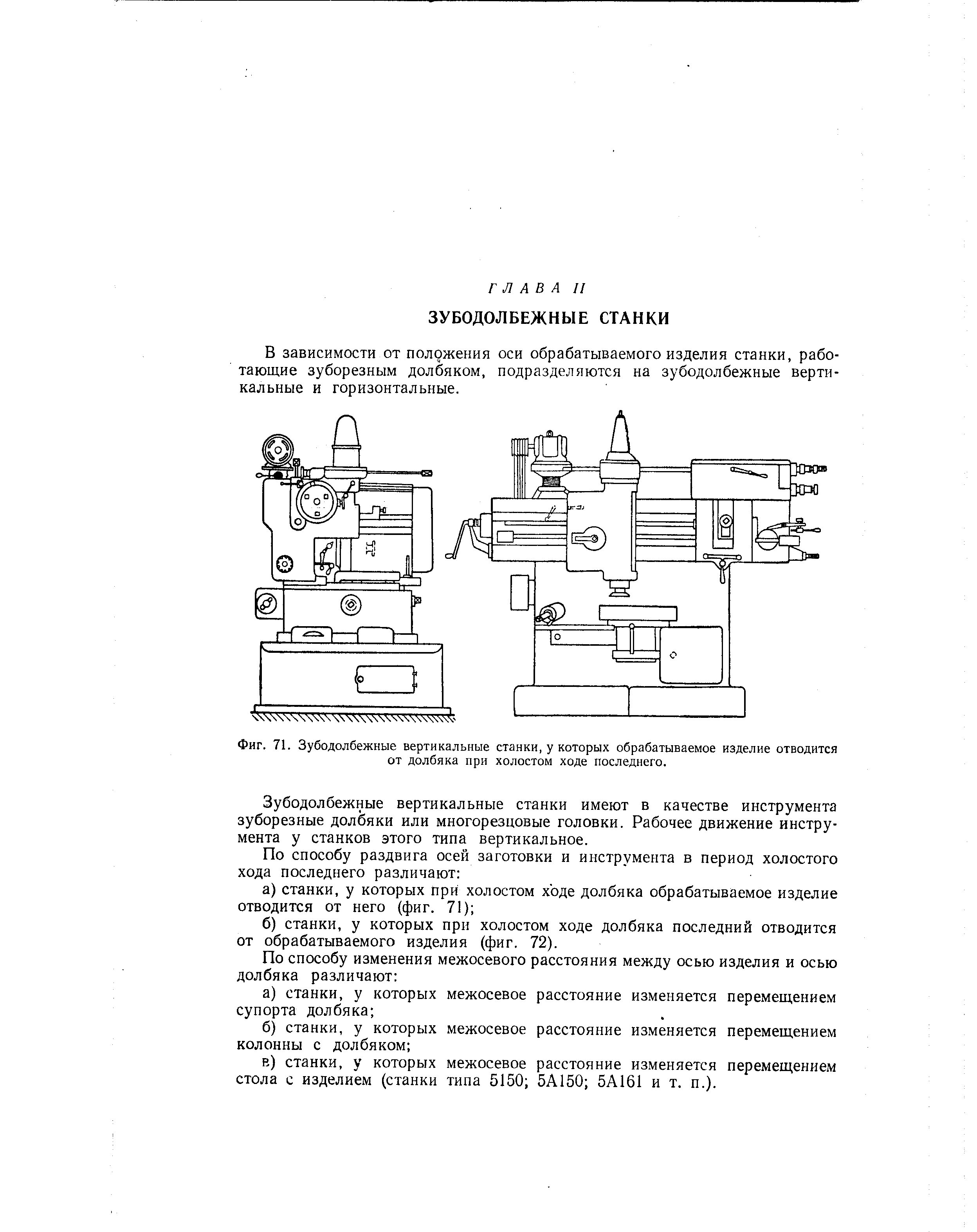

Рассматривая зубофрезерный станок и принцип работы следует уделить внимание тому, какая у него компоновка. По данному показателю можно выделить следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Данная компоновка наиболее подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Именно подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске больших партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая основные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут существенно отличаться в зависимости от предназначения, имеют конструкцию, которые позволяют легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещение оси заготовки в этой плоскости. Стол подвижный также в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок данного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в этой плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, которые выполнены в виде единой конструкции с валом.

Отметим, что расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается крайне часто.

Пример кинематической схемы зубофрезерного станка

Как работает и где применяется?

Рассматривая устройство зубодолбежного станка прежде всего следует учесть область применения и принцип работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно путем его оснащения дополнительными специальными устройствами. К примеру, дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут варьировать в достаточно большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

- Зубодолбежный станок, описание которого приведено в этом материале, работает при установке долбяка в качестве основного режущего инструмента.

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

Обработка внутренних и наружных колец

Зубодолбежный станок, назначение которого может существенно изменятся, работает по принципу обкатки. При этом у режущего инструмента и заготовки профиль может не соответствовать, что позволяет использовать одну фрезу для получения различных деталей.

Кроме этого, виды зубодолбежных станков могут существенно отличаться. Они весьма практичны и позволяют получить практически любую деталь. Процесс подборки режущего инструмента заключается в нижеприведенных особенностях:

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Зубодолбежная обработка

Основные узлы зубодолбежных станков размещаются на станине. Обеспечивают и поступательное движение режущего инструмента для того, чтобы обеспечить равномерную обкатку поверхности без переустановки заготовки. На требуемую глубину зуба установить долбяк нельзя, так как сопротивление металла очень велико, и возникающую нагрузку станки не выдержат. В результате происходит деформация основных узлов и режущего инструмента, а также перегрев установленного электрического двигателя.

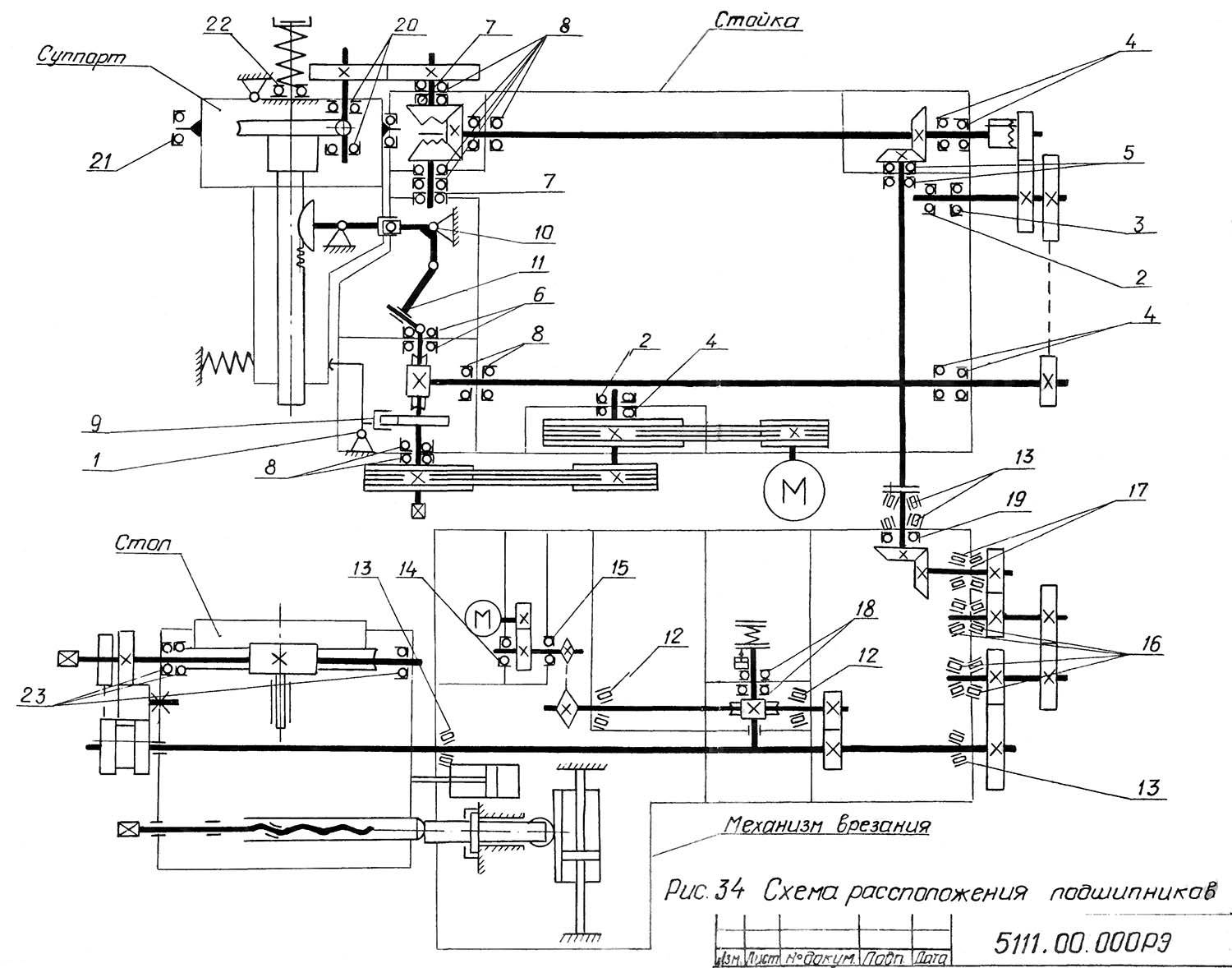

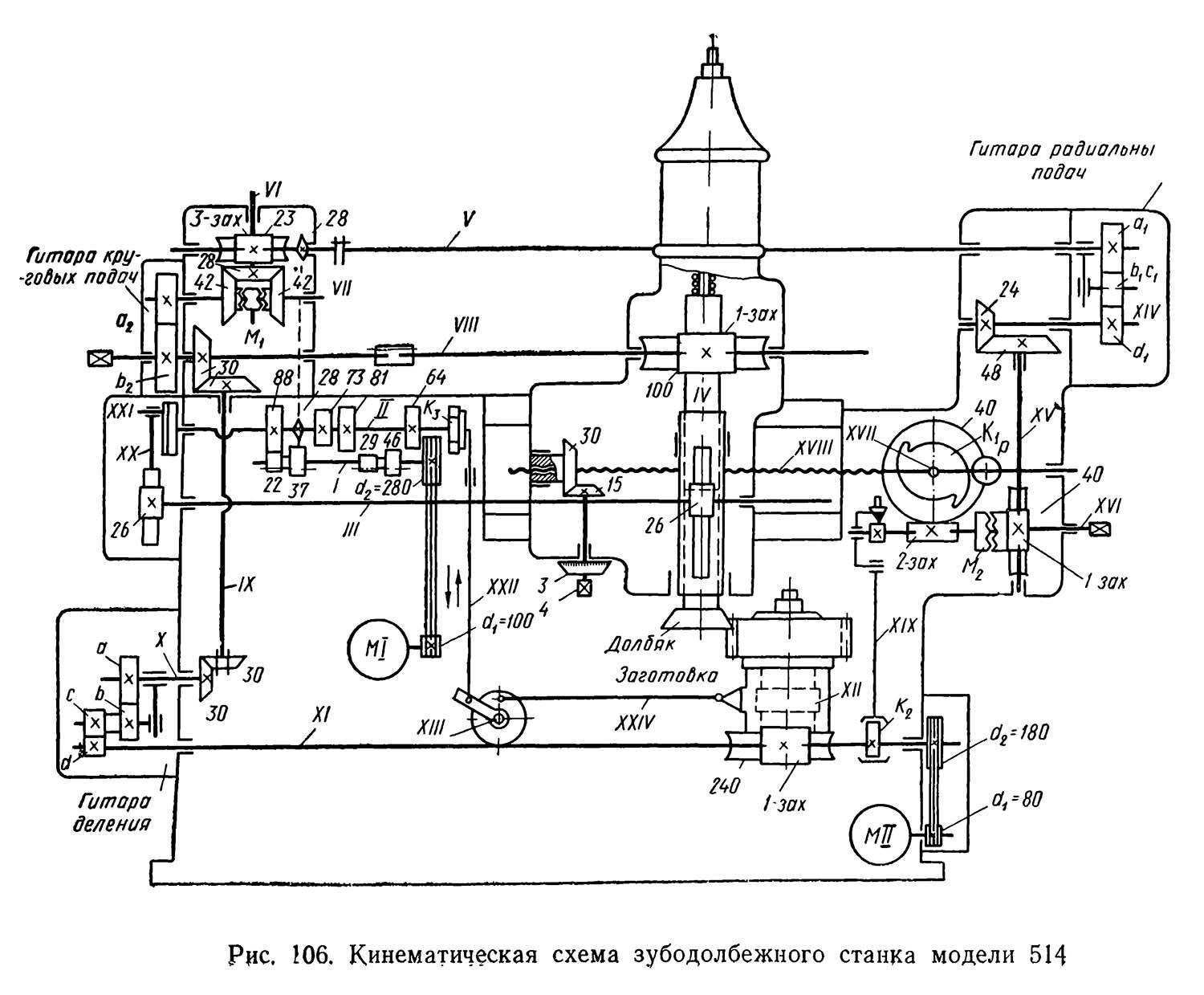

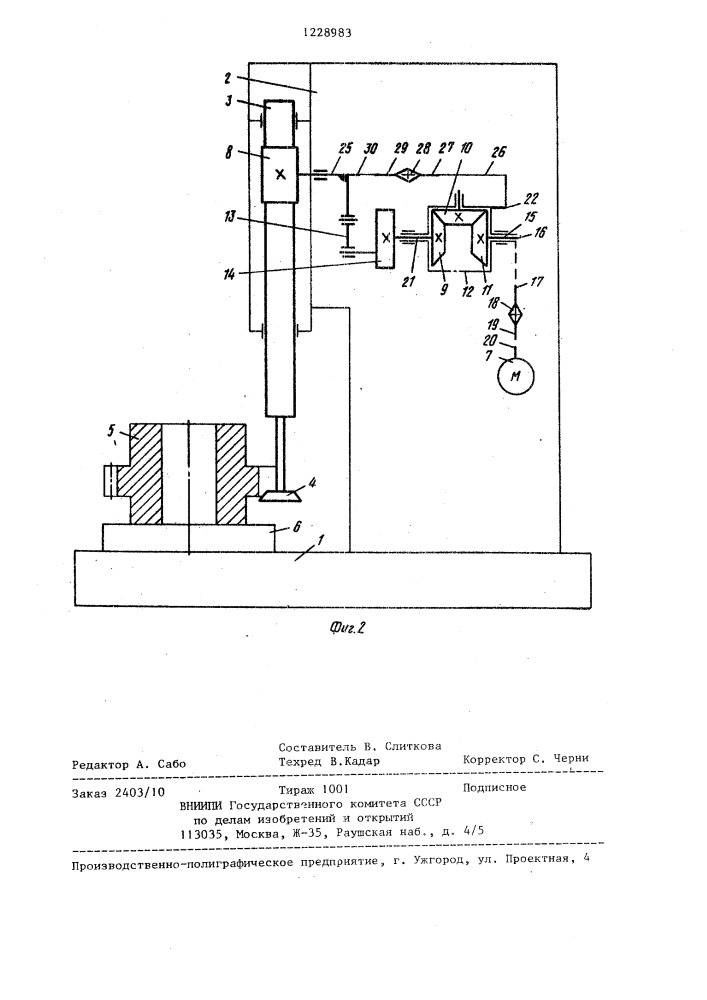

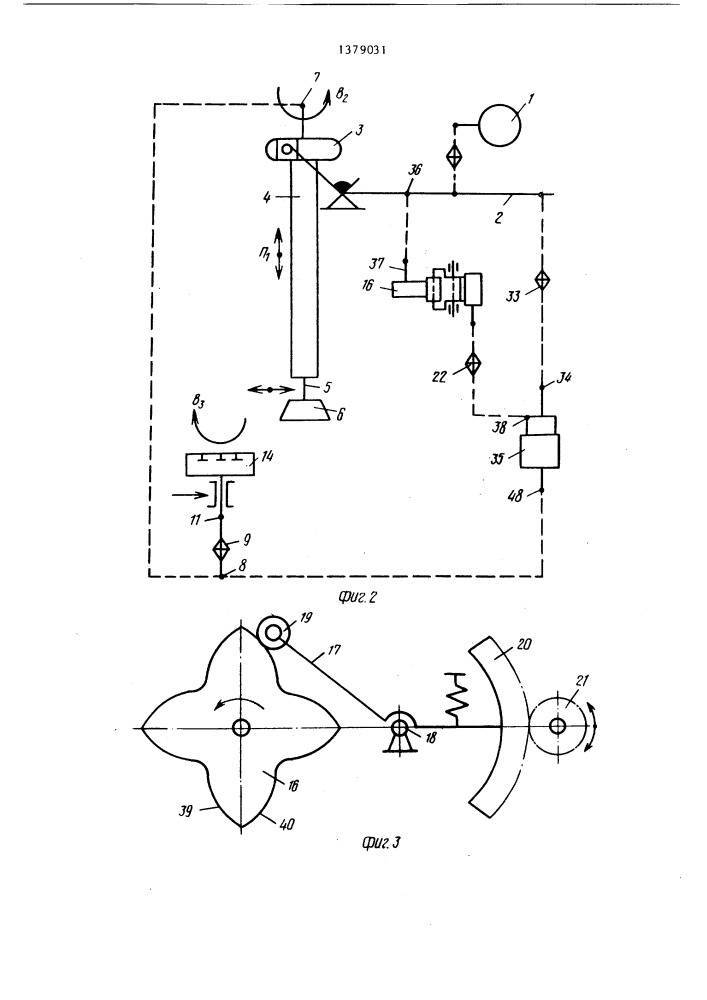

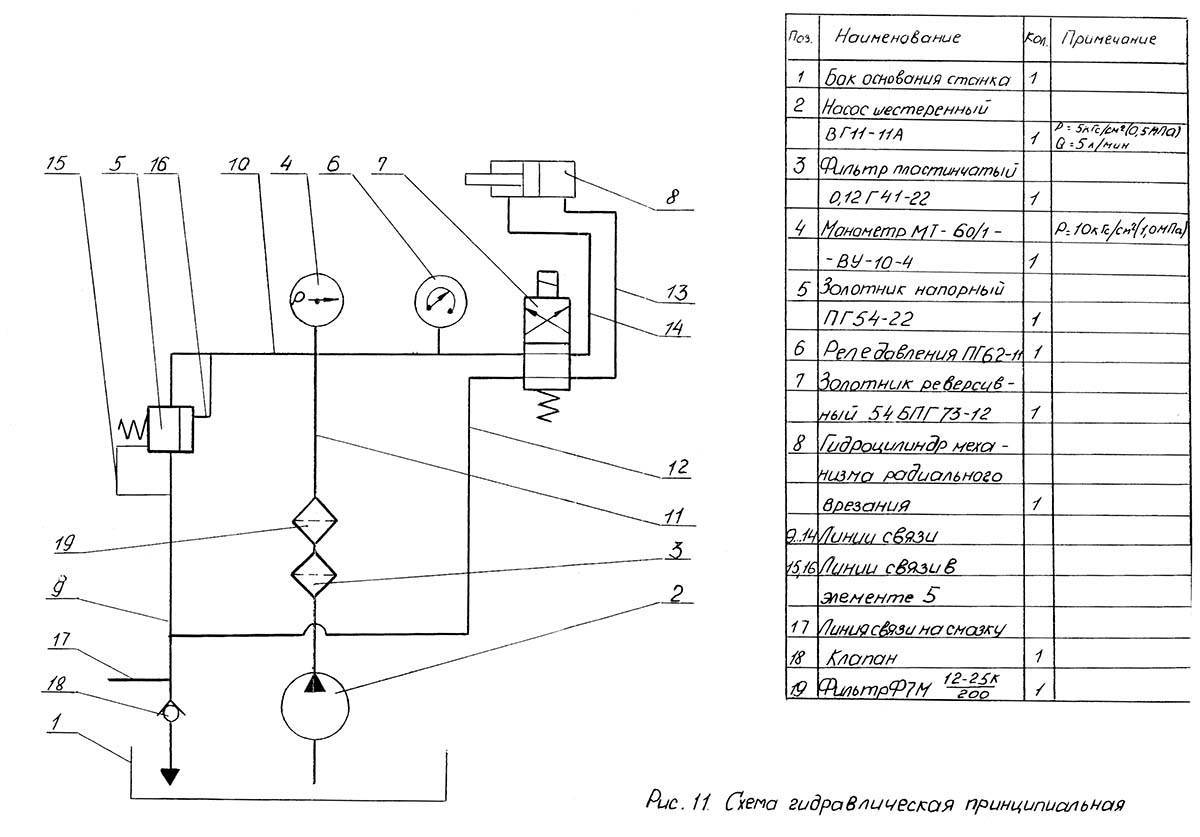

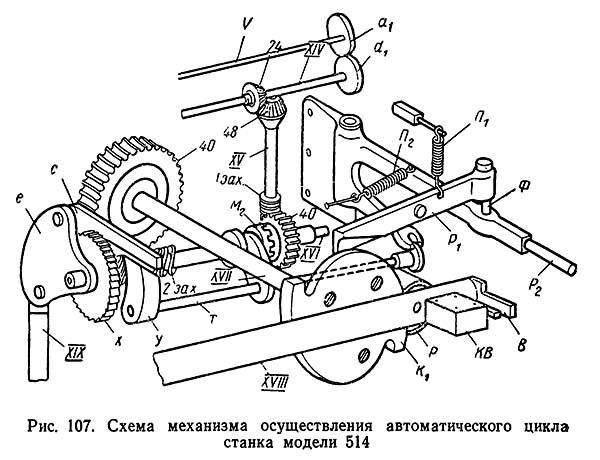

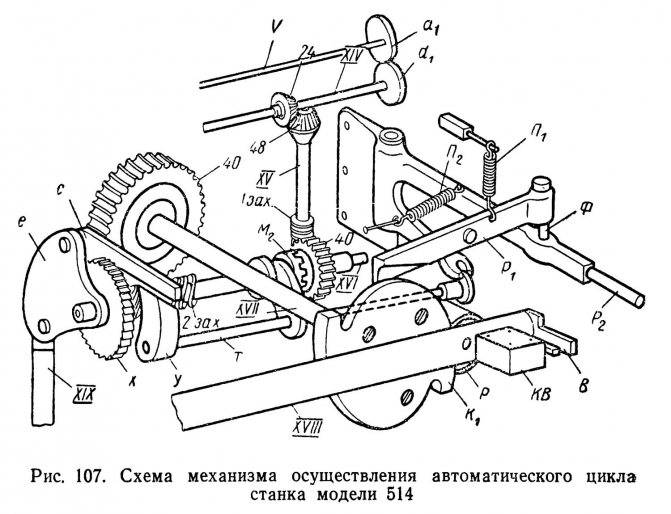

Механизм осуществления автоматического цикла зубодолбежного станка 514

Схема механизма автоматического цикла зубодолбежного станка 514

Назначение механизма автоматического цикла

Назначение этого механизма состоит в том, что он управляет механизмом врезания зубьев долбяка в тело нарезаемого колеса на установленную глубину врезания. По достижении требуемой глубины врезания автоматически выключается радиальная подача и включается счетное устройство, контролирующее число полных оборотов шпинделя. Кроме того, механизм после установленного числа оборотов стола автоматически отводит долбяк от заготовки и выключает станок.

Кулачок К1 в процессе нарезания зубьев перемещает вправо ролик Р (рис. 107), соединенный с ним винт XVIII и суппорт и устанавливает долбяк последовательно в соответствующие для нарезания положения. Вращение кулачка К1 производится от двух механизмов: механизма радиальной подачи и счетного механизма.

Действие механизма радиальной подачи было описано выше. Включение механизма производится поворотом рычага Р2 вправо и рычаг закрепляется фиксатором Ф. Во время поворота рычага Р2 его вилка через тягу Т включит муфту М2 (сцепив червячное колесо 40 с валом XVI). Одновременно тяга Т сместит упор У, который приподнимет собачку С, расцепив ее с храповым колесом X.

Левый конец рычага P1 под действием пружины П1 будет опираться на выступ кулачка К1, расположенный на задней его стороне. При своем вращении кулачок К1 отодвигает вправо ролик Р и соединенный с ним винт XVIII, и, таким образом, происходит врезание долбяка в заготовку. До начала врезания долбяк подводится вручную рукояткой 4 (см. рис. 105) в соприкосновение с поверхностью заготовки. В момент окончания врезания левый конец фиксаторного рычага Р1 (см. рис. 106) соскальзывает с выступа, имеющегося на обратной стороне кулачка К1, а пружина П1 поднимает правый его конец с фиксатором и рычаг Р1 освобождается. Последний под действием пружины П2 поворачивается влево и тягой Т выключает муфту М2, отводит упор У, освободив при этом собачку С, которая под влиянием собственного веса опускается и сцепляется с храповиком X. Кулачок К1 теперь уже приводится в движение валом XI, на котором сидит червяк, вращающий стол XII с заготовкой.

На этом же валу (см. рис. 106) эксцентрично насажен кулачок К2, сообщающий качательное движение через тягу XIX сектору е (рис. 107) с укрепленной на нем собачкой С. При этом за каждый двойной ход собачка захватывает один зуб храпового колеса X. Ролик Р в это время будет катиться по цилиндрической части кулачка К1 и поэтому радиальной подачи не будет.

С момента окончания врезания долбяка на полную высоту зуба начинается процесс обработки заготовки колеса, который продолжается в течение одного оборота стола с заготовкой. Когда цикл обработки заканчивается, ролик Р попадает во впадину кулачка К1. Винт XVIII вместе с суппортом под действием пружины отойдет влево, выведя долбяк из зацепления с нарезанным колесом. Одновременно упор В нажимает на конечный выключатель KB и останавливает станок.

Быстрое установочное вращение стола передается от отдельного электродвигателя МП (N = 0,5 кВт, п= 1440 об/мин) через ременную передачу 80—180 на вал XI и делительную червячную передачу 1—240 стола (см. рис. 106).

Технологический процесс нарезания зубьев на долбёжном станке

В процессе нарезания зубьев долбяк совершает возвратно-поступательные движения и одновременно прижимается режущими кромками к обрабатываемой поверхности. С каждым проходом резец углубляется в тело заготовки, формируя паз, повторяющий по форме зуб инструмента. В связи с этим изготовление шестерён на долбёжных станках ещё называют копированием.

Долбяк совершает не только возвратно-поступательное движение по вертикали, но также вращается в горизонтальной плоскости синхронно с заготовкой. Таким образом, резец словно обкатывает заготовку, шаг за шагом превращая её в готовое зубчатое колесо. Этим объясняется второе название зубодолбёжной технологии изготовления шестерён – обкатка.

Если требуется изготовить зубчатую муфту, представляющую собой фактически то же зубчатое колесо, только с внутренним расположением зубьев, то кольцеобразную заготовку закрепляют так же на рабочем столе, но в этом случае долбяк обрабатывает не внешнюю поверхность, а внутреннюю.

На протяжении всего процесса нарезания зубьев в зону резки подаётся смазочно-охлаждающая жидкость. В старых моделях станков для этой цели используется обычное техническое масло, в более совершенных машинах с ЧПУ применяется синтетическая водно-масляная эмульсия. Она лучше отводит тепло и нормализует температурный режим в месте соприкосновения долбяка с заготовкой.

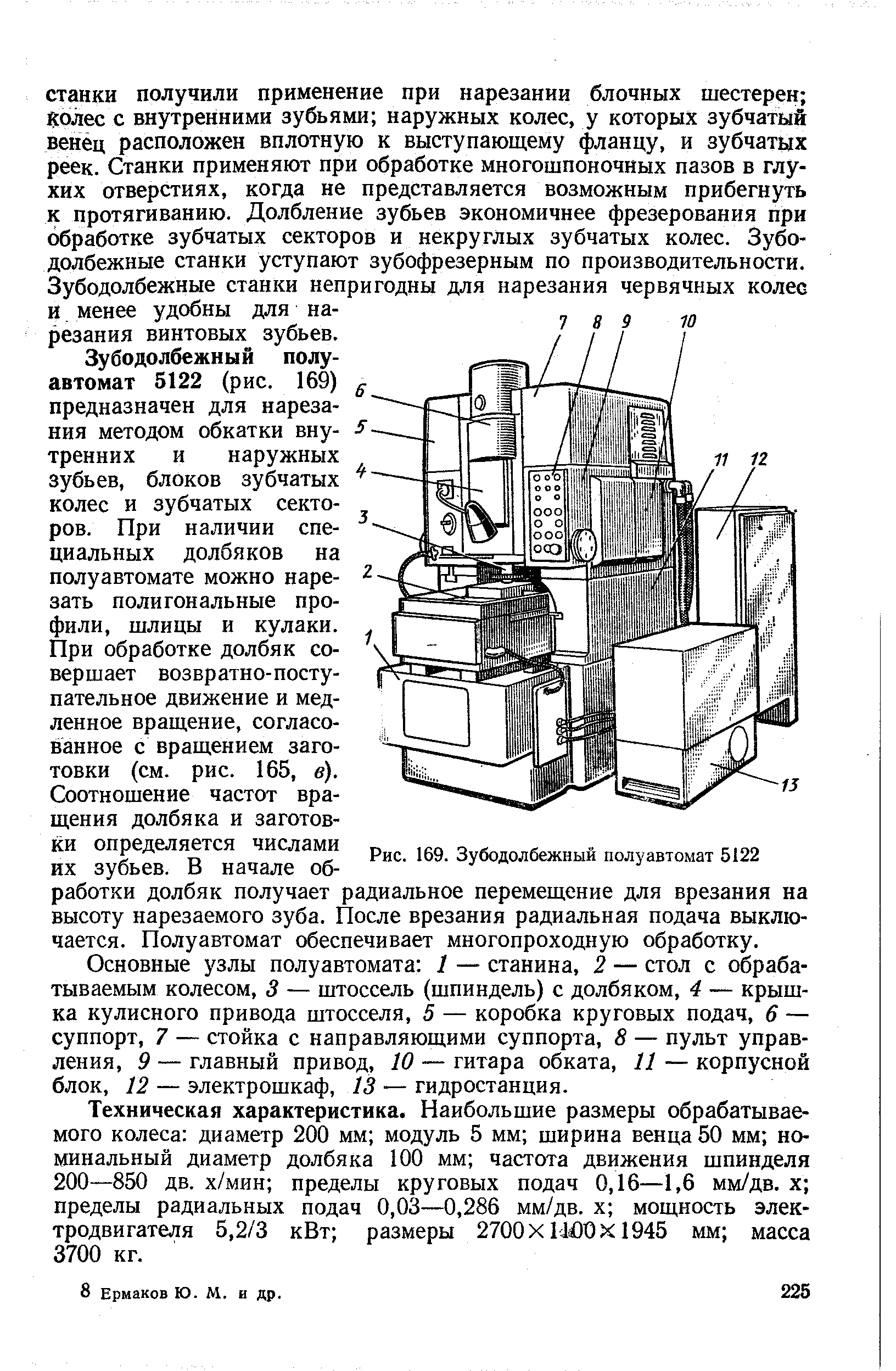

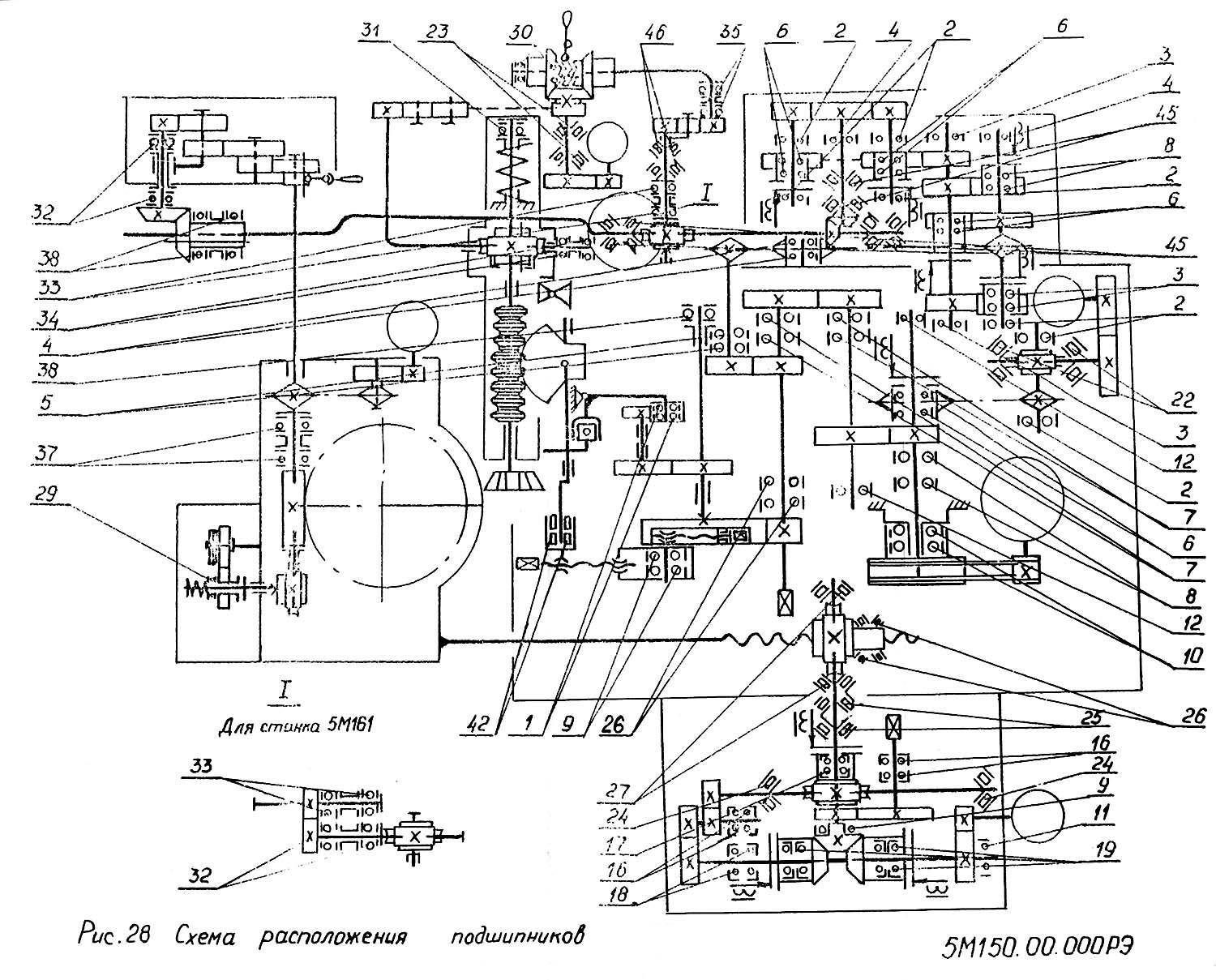

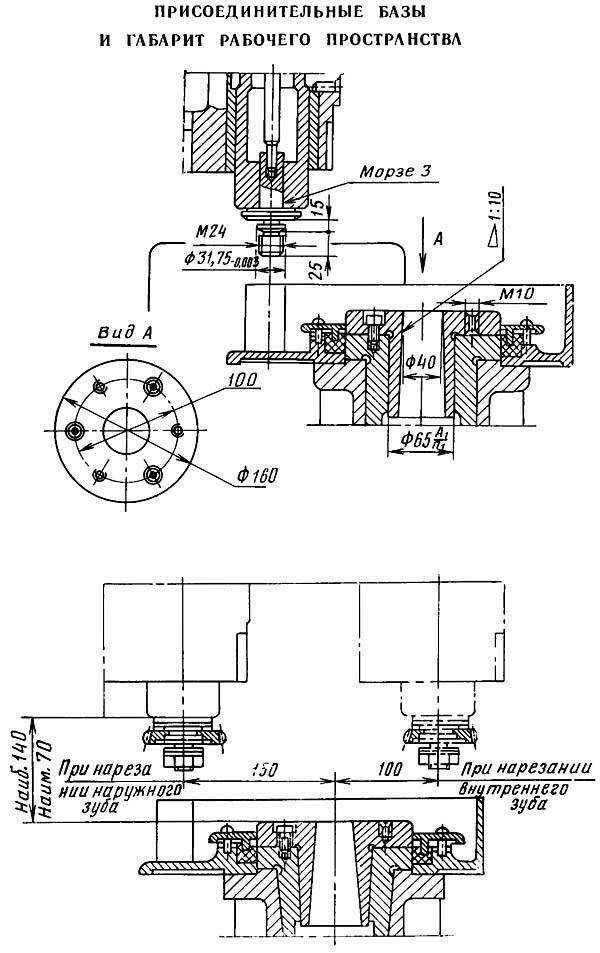

Зубодолбежный станок 5В150

Этот универсальный агрегат предназначен для нарезки зубцов на цилиндрических шестеренках различного зацепления диаметром до 80 см и модулем не более 12 мм. Рабочий процесс производится долбящим инструментом из быстрорежущей стали. Он находится в вертикальном положении и совершает поступательно-возвратные движения с синхронной обкаткой обрабатываемой заготовки.

Нарезаемая деталь фиксируется на горизонтальной планшайбе при помощи специального крепления. Для контроля биения изделия элемент может вращаться в ускоренном режиме, независимо от стола, который может передвигаться по горизонтальным направляющим частям остова.

Зубодолбежный станок 5В150

Этот универсальный агрегат предназначен для нарезки зубцов на цилиндрических шестеренках различного зацепления диаметром до 80 см и модулем не более 12 мм. Рабочий процесс производится долбящим инструментом из быстрорежущей стали. Он находится в вертикальном положении и совершает поступательно-возвратные движения с синхронной обкаткой обрабатываемой заготовки.

Нарезаемая деталь фиксируется на горизонтальной планшайбе при помощи специального крепления. Для контроля биения изделия элемент может вращаться в ускоренном режиме, независимо от стола, который может передвигаться по горизонтальным направляющим частям остова.