Каучук синтетический

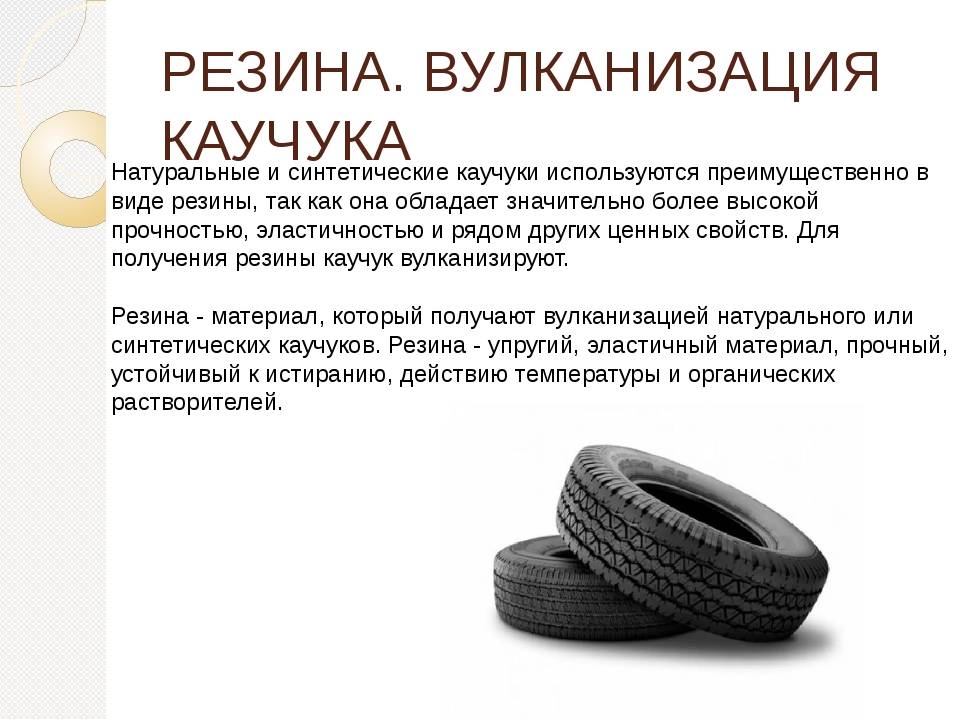

Каучуками называют натуральные или синтетические полимеры, обладающие высокими эластичными свойствами в процессе эксплуатации. Каучуки могут растягиваться до размеров, многократно превышающих их первоначальную длину.

Каучуки эластичны и водонепроницаемы. Они не проводят электрический ток, что позволяет применять их в качестве изолирующих материалов. Они не растворяются в воде, хорошо растворимы в бензине, бензоле, эфире и других летучих жидкостях. Из них получают резины и эбониты.

История открытия каучуков

Название «каучук» произошло от слова «каучу» (кау- дерево, учу – течь). Так индейцы называли сок гевеи. Это дерево, растущее на берегах Амазонки. Белый сок этого дерева темнел и становился твёрдым на воздухе. Индейцы делали из него обувь, непромокаемые ткани, сосуды для воды и другие предметы обихода.

Но изделия из этой ткани твердели и трескались на холоде, а летом превращалась в липкую смесь с неприятным запахом.

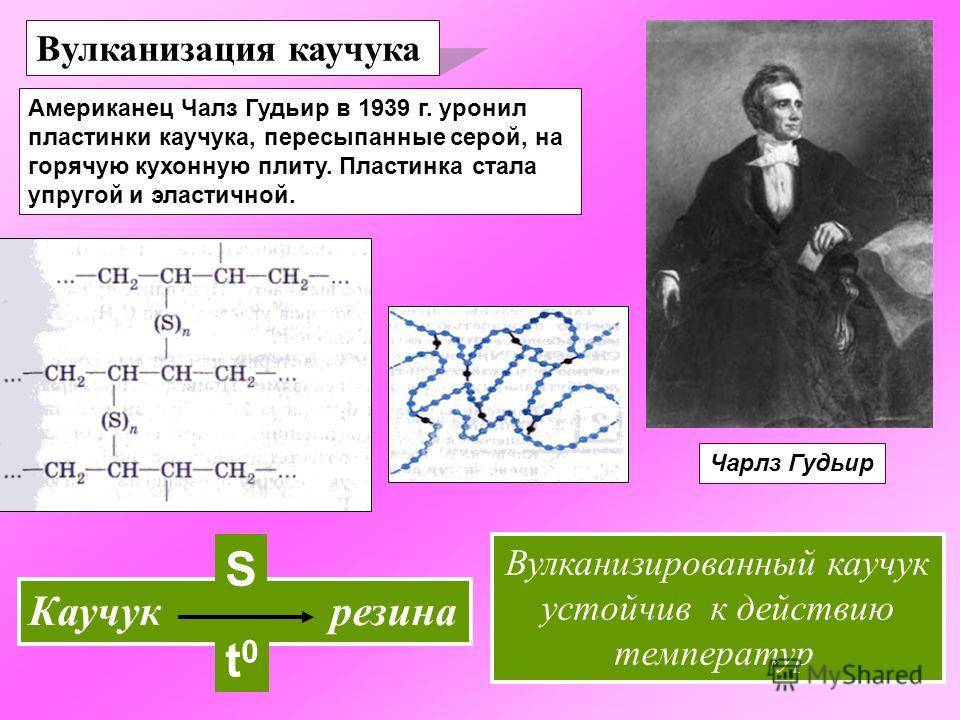

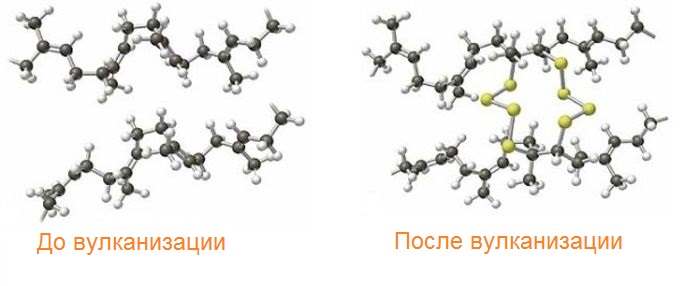

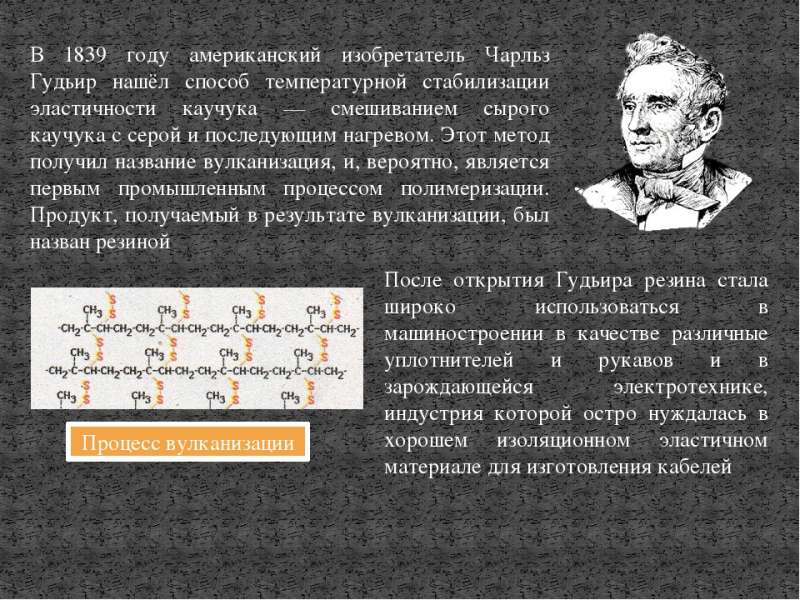

В 1839 г. американец Чарльз Нельсон Гудьир, добавив в каучук немного серы и, нагрев эту смесь, изобрёл новый материал с повышенной прочностью, эластичностью, устойчивый к нагреванию и к холоду. Именно этот материал называют сейчас резиной, а процесс его получения – вулканизацией. С этого времени изделия из резины завоевали весь мир.

Синтетический каучук

С изобретением автомобильных шин потребность в резине выросла настолько, что природного сырья стало не хватать для производства каучука. И вопросом получения синтетического каучука занялись учёные.

В 1879 г. французский химик Г.Бушарда, обработав вещество изопрен соляной кислотой, получил каучукоподобное вещество. А в 1901 г. русский химик И. Кондаков создал эластичный полимер из диметилбутадиена. В 1910 г. впервые был получен синтетический полибутадиеновый (дивиниловый) каучук по методу русского учёного-химика Сергея Васильевича Лебедева. Началось промышленное производство каучука.

Типы синтетических каучуков

Современная промышленность производит синтетические каучуки. Кроме бутадиенового каучука, полученного С.В. Лебедевым, выпускаются и другие виды синтетических каучуков, по своим свойствам превосходящие натуральные каучуки.

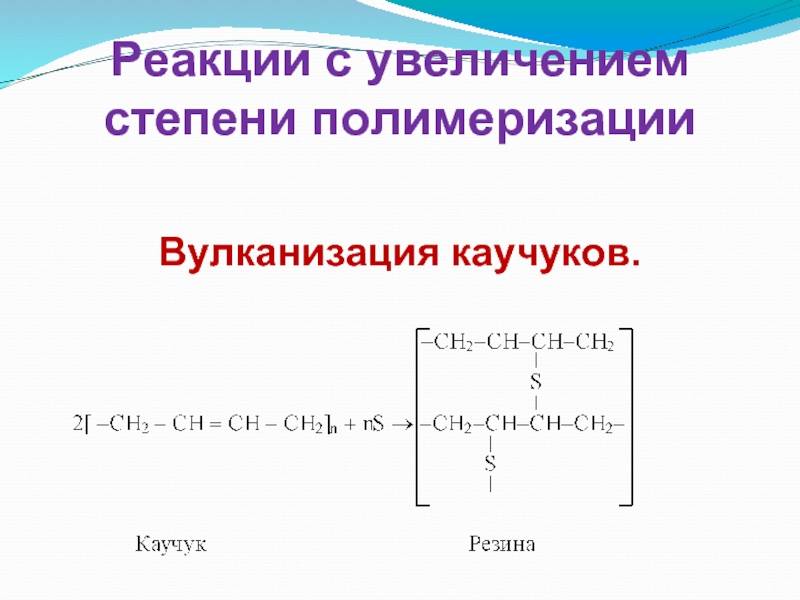

Синтетические каучуки получают полимеризацией. В процессе полимеризации макромолекула полимера образуется путём присоединения молекул мономеров. Абсолютно все каучуки имеют большую длину молекул полимеров.

Изопреновый каучук получают полимеризацией изопрена.

nСН2=С(СН3)-СН=СН2 → (-СН2-С(СН3)=СН-СН2-)n

Натуральный каучук также является изопреновым каучуком. Поэтому синтетический изопреновый каучук, как и натуральный, обладает высокой эластичностью и прочностью. Применяют его в производстве шин, обуви, конвейерных лент, медицинских изделий.

Бутадиеновый каучук получают полимеризацией бутадиена. Этот каучук обладают высокой износоустойчивостью. Он широко используется при изготовлении шин.

Бутан-стирольный каучук получается в результате сополимеризации (полимеризации с участием двух мономеров) бутадиена 1,3 и стирола. Применяется для производства шин, резиновой обуви и других резиновых изделий высокого качества.

Бутадиен-нитрильный каучук. Этот каучук получают полимеризацией бутадиена с акрилонитрилом. Он обладает высокой масло- и бензостойкостью. Применяется в производстве сальников.

Винилпиридиновый каучук создаётся полимеризацией винилпиридина с диеновыми углеводородами. Он имеет отличную склеиваемость. И резины из него получаются морозоустойчивые, маслостойкие и бензостойкие.

Фторсодержащие каучуки — результат полимеризации фторорганичеких соединений, в состав которых входит хотя бы один атом фтора, непосредственно соединённый с углеродом. Эти каучуки характеризуются повышенной термостойкостью. Поэтому их применяют для изготовления герметиков и уплотнителей, работающих при температурах выше 200оС.

Синтетические каучуки получили широкое распространение во многих отраслях современной промышленности. Каучуки являются основой резиновых смесей, из которых вулканизацией получают резину. А из резины выпускают несколько десятков тысяч разнообразных изделий, применяемых в самых различных отраслях промышленности, транспорта, сельского хозяйства, а также в быту.

Перспективы дальнейшего развития

Благодаря развитию технологий производства синтетического каучука производство резины перестало полностью зависеть от натурального материала. Тем не менее современные технологии не вытеснили потенциал природного ресурса. На сегодняшний день доля потребления натурального каучука в производственных целях составляет около 30%.

Уникальные качества природного ресурса обеспечивают незаменимость каучука. Он необходим в производстве крупногабаритных резинотехнических изделий, например, при изготовлении покрышек для спецтехники. Самые известные в мире производители шин используют в своих технологиях смеси натурального и синтетического каучуков. Именно поэтому наибольший процент применения естественного сырья выпадает на шинный сектор промышленности.

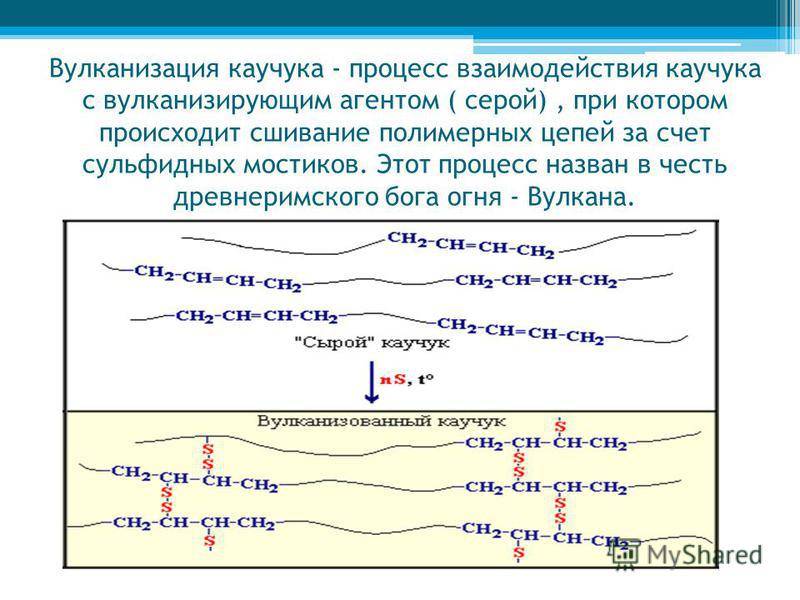

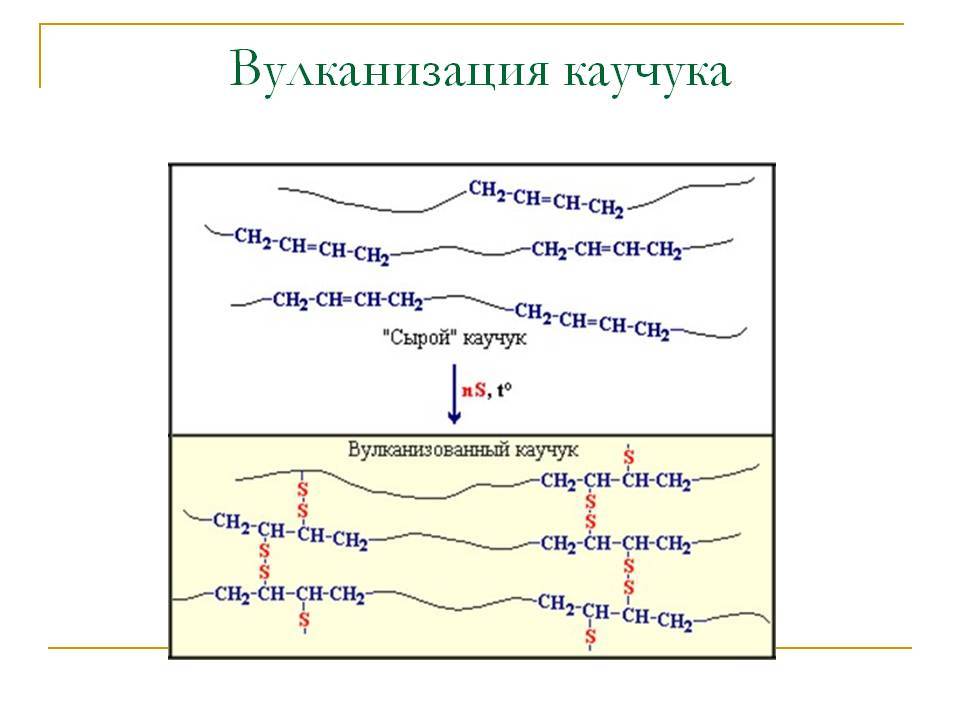

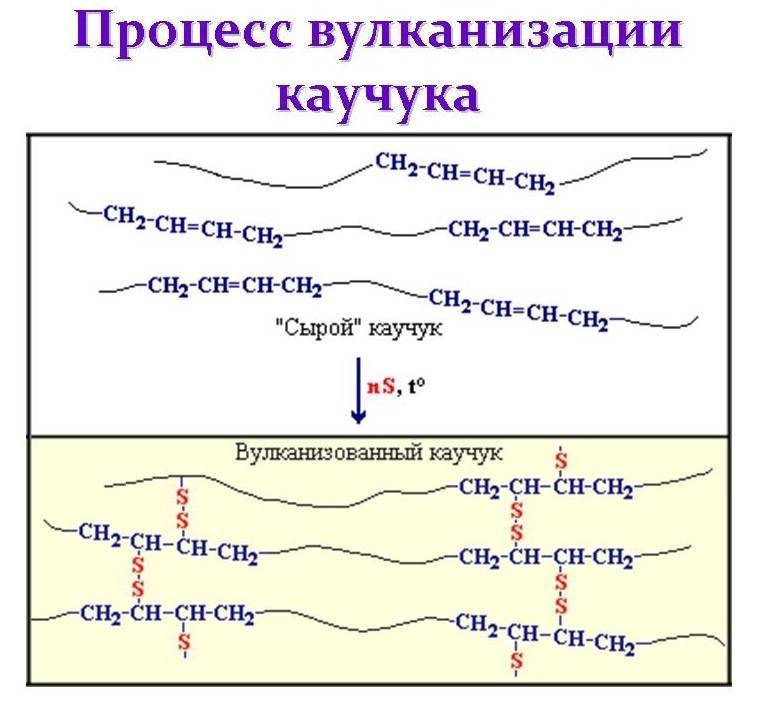

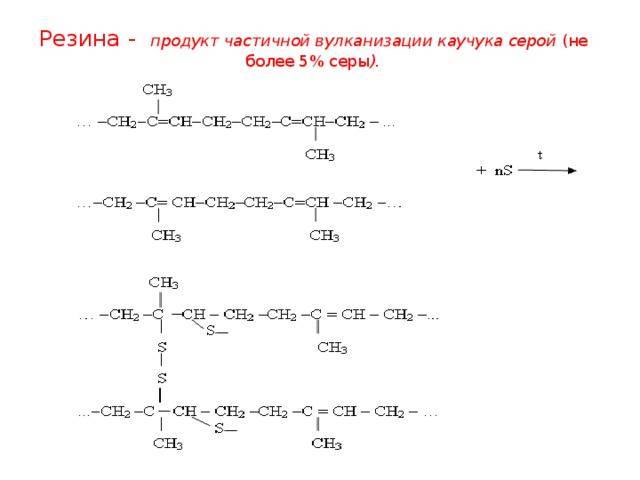

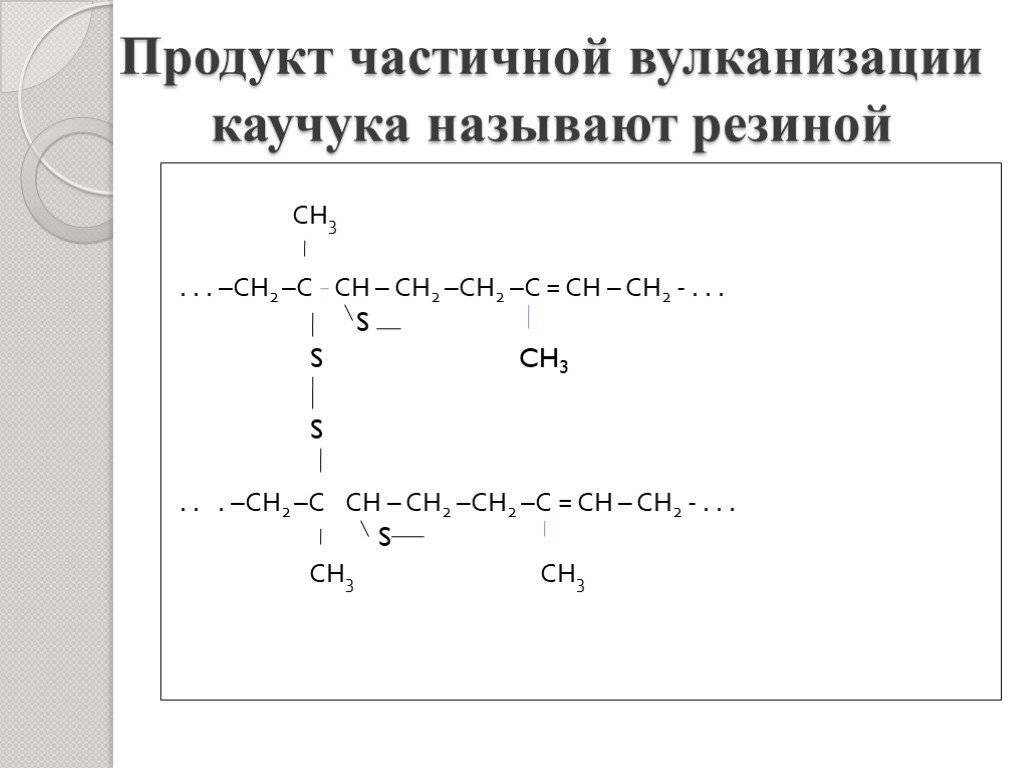

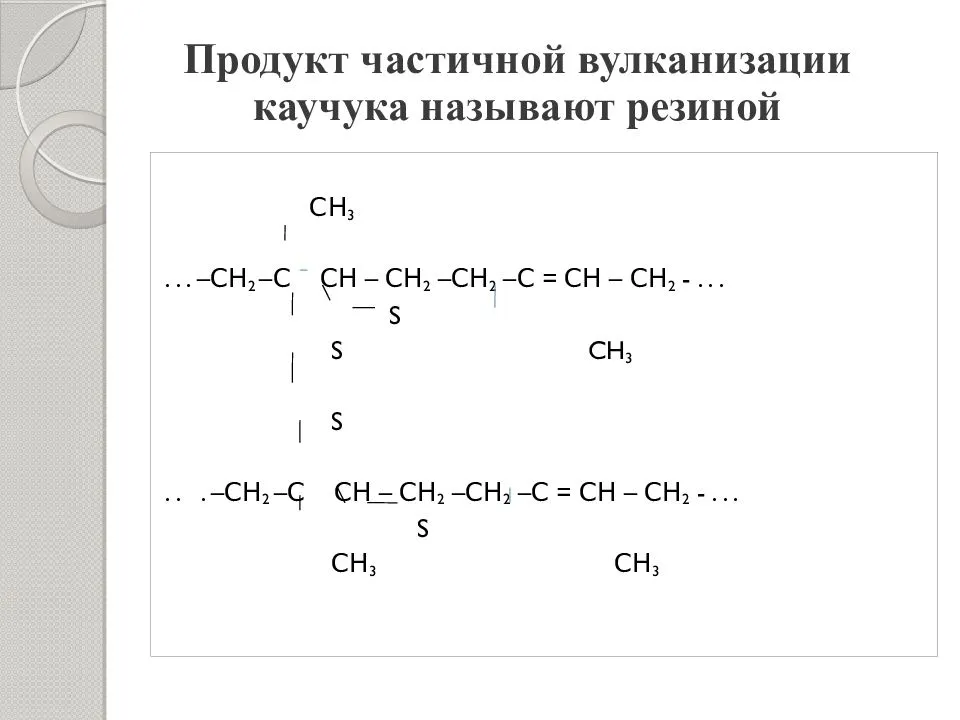

Резина как продукт вулканизации каучука

Техническая резина – это композиционный материал, содержащий в своем составе до 20 компонентов, обеспечивающих различные свойства этого материала. Резину получают путем вулканизации каучука. Как отмечалось выше, в процессе вулканизации происходит образование макромолекул, обеспечивающие эксплуатационные свойства резины, так обеспечивается высокая прочность резины.

Главное отличие резины от множества других материалов тем, что она обладает способностью к эластичным деформациям, которые могут происходить при разных температурах, начиная от комнатной и заканчивая куда более низкими. Резина значительно превышает каучук по ряду характеристик, например, ее отличает эластичность и прочность, стойкость к температурным перепадам, воздействию агрессивных сред и многое другое.

История [ править ]

В то время как каучук – латекс – был известен мезоамериканским культурам в течение многих лет , использовался для изготовления мячей и создания водонепроницаемых контейнеров, но с ним было сделано немногое. Отчасти это связано с тем, что в естественном состоянии он несколько нестабилен, становясь слишком твердым или слишком мягким в различных условиях. Например, первые резиновые камерные шины в 19 веке могли липнуть на горячей дороге до тех пор, пока в них не застрял мусор, и в конечном итоге шины не лопнули.

Чарльз Гудиерв 1830-х годах работал над улучшением этих камер. Он попытался нагреть резину, чтобы смешать с ней другие химические вещества. Казалось, что резина затвердеет и улучшится, хотя это произошло из-за самого нагрева, а не из-за использованных химикатов. Не осознавая этого, он неоднократно сталкивался с неудачами, когда его объявленные формулы упрочнения не работали стабильно. Однажды в 1839 году, пытаясь смешать каучук с серой, Гудиер случайно уронил смесь на горячую сковороду. К его удивлению, резина не плавилась и не испарялась, а оставалась твердой и, когда он увеличивал нагрев, фактически становилась тверже. Goodyear быстро разработал последовательную систему для этого упрочнения, которую он назвал вулканизацией из-за присутствия тепла. В том же году он получил патент и к 1844 году уже производил каучук в промышленных масштабах.

Горячая вулканизация шин – особенности и преимущества

Процесс горячей вулканизации шин основан на термической обработке места повреждения с добавлением каучука («сырой резины»). Под воздействием высокой температуры резиновые компоненты скрепляются между собой, создавая пластичный монолитный слой.

Горячая вулканизация шин

Горячая вулканизация шин

Проникая в место пореза, термообработанный каучук полностью заполняет пространство, препятствуя проникновению внутрь покрышки грязи и влаги.

Вкратце процесс горячей вулканизации выглядит следующим образом:

- Покрышка демонтируется с диска, место пореза аккуратно обрабатывается фрезой (главное – не повредить корд).

- Обработанное место дополнительно зачищается и обезжиривается.

- В место пореза в 2 слоя наносится специальный состав.

- Просушенный поврежденный участок послойно заполняется «сырой резиной», после чего покрышка отправляется на станок для вулканизации шин. Термообработка производится при температуре 120-140°C.

- Для дополнительной прочности на внутреннюю часть шины наносится специальная кордовая заплатка.

- После остывания резины место ремонта дополнительно зачищается фрезой, проводится финишная обработка.

Преимущества горячей вулканизации:

- Цена. Стоимость устранения боковых порезов таких способом ниже, чем покупка новой резины.

- Надежность. Качественно проведенная вулканизация шин способна сохранить 90% прочности резины.

- Оперативность ремонта. Ехать с отремонтированным колесом можно сразу после устранения повреждения.

- Универсальность метода. Выполнять горячую вулканизацию можно при отрицательных температурах зимой, а также в условиях высокой запыленности. Это значит, что при внезапных порезах и отсутствии запаски можно вызвать мобильную шиномонтажку, которая отремонтирует колесо прямо на дороге.

Теперь о нормах времени на вулканизацию шин. На выполнение полного ремонта у профессионалов уходит 1-2 часа. Вулканизация грузовых шин отнимает значительно больше времени – от 2 до 4 часов.

В среднем цена ремонта бокового пореза шины горячей вулканизацией стартует с 400 руб. и зависит от особенностей повреждения, радиуса покрышки, региона и конкретной мастерской.

Вулканизированная резина: что это такое

Вулканизация резины — это довольно интересная процедура, так как в качестве вулканизирующих агентов выступает немало химических соединений. Основным элементом данной структуры является каучук. Именно он преобразовывается в резину вследствие технологического процесса вулканизации.

Вулканизированная резина

Вулканизированная резина

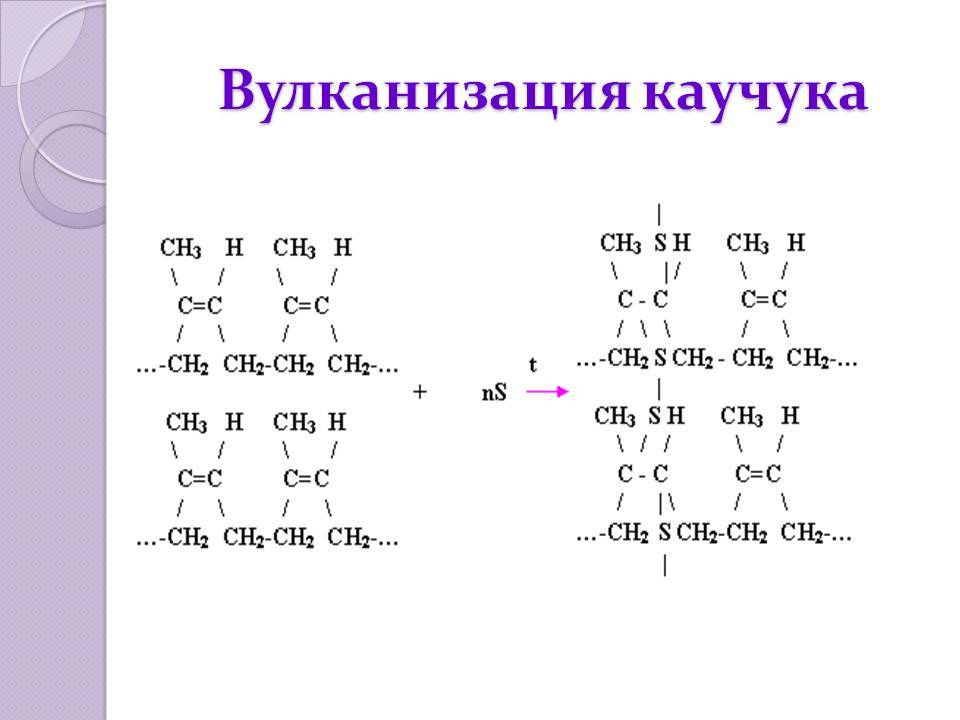

Это химическая реакция, которая представляет собой превращение сырого каучука в вулканизационную сетку, благодаря присоединению к нему иных химических соединений. При этом у каучука улучшается твердость, эластичность, устойчивость к высоким и низким температурам.

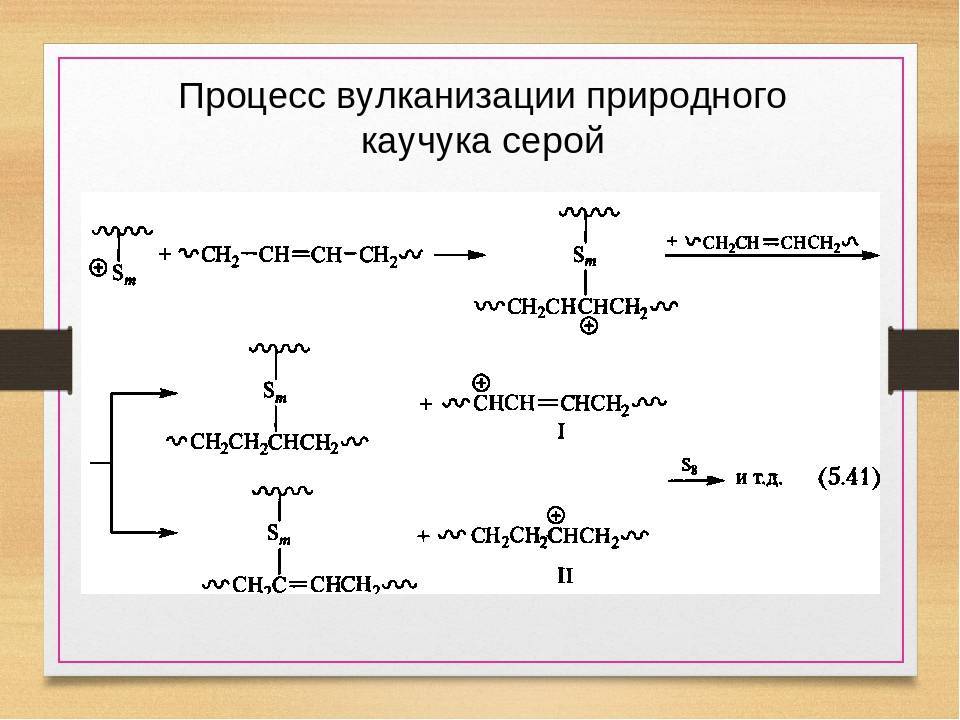

Применение таких веществ, как каучук и сера в процессе вулканизации называется серной вулканизацией. Именно атомы серы способствуют образованию межмолекулярных поперечных связей. Смесь нагревают до 160 °. Когда процент добавленной серы не превышает 5 %, то получается мягкий вулканизат. Из него изготавливают камеры, покрышки, резиновые трубки и т. п. А если добавляется больше 30 % серы, то получается жесткий эбонит.

Еще один вид вулканизации называется радиационным. Она проводится путем ионизирующей радиации, где применяются потоки электронов, что излучает радиоактивный кобальт.

Таким способом можно получить эластомер, который будет невероятно стойким к химическим и термическим воздействиям.

Весь процесс вулканизации можно разделить на несколько этапов:

- Вулканизируемый состав помещают в формы.

- Формы устанавливают между нагретыми плитами гидропресса.

- Смесь нагревают до определенной температуры.

- Неформовые изделия засыпаются в автоклавы либо котлы и тоже поддаются нагреву.

Обратите внимание!

Детали из эластомеров используются не только для вулканизации колес. Они применяются в производстве обуви, детских товаров, монтаже сантехники.

Преимущества и недостатки холодной и горячей вулканизации

Преимуществами того и другого способа ремонта шины являются:

- возможность самостоятельного осуществления ремонта (даже на природе);

- весь ремонт занимает небольшой промежуток времени;

- набор для ремонта можно купить в магазине (он доступен и не дорог по стоимости–от 150 рублей).

Из недостатков можно выделить:

- холодный метод не придает долговечности отремонтированному изделию;

- для горячего способа требуется специальный вулканизатор, который нужно будет покупать или изготавливать самостоятельно;

- при осуществлении ремонта собственными силами нельзя достичь идеального эффекта (через короткий промежуток времени требуется новый ремонт).

Данные способы вулканизации помогают в экстренных случаях и обходятся намного дешевле. После обращения же в сервисный центр можно получить качественно отремонтированное велосипедное изделие (стоит дороже – от 400 рублей).

Вулканизация резины самостоятельными методами является очень быстрым и эффективным способом. Он обходится недорого и нет необходимости обращаться в дорогостоящие сервисные центры. По мнениям владельцев велосипедов – это надежный способ решения практически любой проблемы, связанной с шинами.

Есть несколько способов заделать прокол или порез в велосипедной камере, один из которых – горячая или холодная вулканизация шин. Такой метод можно с уверенностью назвать надежным и долговечным, колесо, закрепленное при помощи сырой резины, будет служить как новое и не спустит в самый неожиданный момент. Осуществлять такой ремонт можно легко самому своими руками, как в домашних условиях, так и на природе в походе при наличии некоторых необходимых деталей. Горячий метод вулканизации отличается от холодного только тем, как закрепляется накладываемая на колесо заплатка – с нагревом или без.

Что такое вулканизация? Это такой химический процесс, благодаря которому, при затрате тепла, прочностные свойства резины улучшаются, она становится эластичной и твердой. Наложить латку на прокол можно при помощи отрезка старой камеры или готовой заплатки из ремонтного набора, а для их закрепления необходима сырая резина своими руками, которая продается в рулонах с защитной пленкой. Это очень пластичный материал, он прилипает к любым поверхностям, легко слепляется в комок и т.д. сырая резина инструкция по применению указана на упаковке.

Различают два вида вулканизации – холодная и горячая, рассмотрим их оба поподробнее.

Чем заклеить камеру без ремкомплекта

Можно провести это ремонт и без ремкомплекта. Тогда для этого нам потребуется резиновый клей. Он продается в хозяйственных товарах. Туба клея стоит 25-50 руб. Потребуется резина от старой, ненужной камеры или от футбольного мяча. Вырезаем латку с таким расчетом, чтобы от края латки до прокола было не менее 10 мм. Латка не обязательно должна быть круглой. Она должна быть достаточной величины, чтобы в ней разместилось отверстие под сосок и она бы перекрыла место прокола не менее чем на 10 мм.

Производим зачистку наждачкой место предполагаемого ремонта и саму латку до ярко-черного цвета. Наносим клей на латку и на зачищенное место на камере. Даем подсохнуть клею в течении 1-2 минут и соединяем латку с камерой. После этого, независимо от того какую латку вы используете, из ремкомплекта ли, или самодельную, надо сильно прижать место склеивания

Время прижима не важно, важнее сила. Усилия пальцев бывает достаточным

Горячая вулканизация

Технология такой вулканизации выглядит следующим образом. К отформованной из сырого каучука добавляют определенное количество серы и специальных добавок. Как правило, объем серы должен лежать в диапазоне 5 – 10% конечная цифра определяется исходя из предназначения и твердости будущей детали. Кроме серы, добавляют так называемый роговой каучук (эбонит), содержащий 20 – 50% серы. На следующем этапе происходит формование заготовок из полученного материала и их нагрев, т.е. вулканизация.

Нагрев проводят различными методами. Заготовки помещают в металлические формы или закатывают в ткань. Полученные конструкции укладывают в печь разогретую до 130 – 140 градусов Цельсия. В целях повышения эффективности вулканизации в печи может быть создано избыточное давление.

После вулканизации каучука

Сформированные заготовки могут быть уложены в автоклав, в котором находиться перегретый водяной пар. Либо их помещают в нагреваемый пресс. По сути, этот метод наиболее распространен на практике.

Свойства каучука прошедшего вулканизацию зависят от множества условий. Именно поэтому вулканизацию относят к самым сложным операциям, применяемым в производстве резины. Кроме того, немаловажную роль играет и качество сырья и метод его предварительной обработки. Нельзя забывать и об объеме добавляемой серы, температуры, продолжительность и метод вулканизации. В конце концов, на свойства готового продукта оказывает и наличие примесей разного происхождения. Действительно наличие многих примесей позволяет выполнить правильную вулканизацию.

В последние годы в резиновой промышленности стали использовать ускорители. Эти вещества добавленные в каучуковую смесь ускоряют протекающие процессы, снижают энергозатраты, другими словами эти добавки оптимизируют обработку заготовки.

При реализации горячей вулканизации на воздухе необходимо присутствие свинцовой окиси, кроме того может потребоваться присутствие свинцовых солей в купе с органическими кислотами или с соединениями которые содержат кислотные гидроокислы.

В качестве ускорителей применяют такие вещества как:

- тиурамидсульфид;

- ксантогенаты;

- меркаптобензотиазол.

Вулканизация, проводимая под воздействием водяного пара может существенно сократиться если использовать такие химические вещества, как щелочи: Са(ОН)2, MgO, NaOH, КОН, или соли Na2CО3, Na2CS3. Кроме того, ускорению процессов поспособствуют соли калия.

Существуют и органические ускорители, это амина, и целая группа соединений, которые не входят в какую-либо группу. Например, это производные от таких веществ как амины, аммиак и ряд других.

На производстве чаще всего применяют дифенилгуанидин, гексаметилентетрамин и многие другие. Не редки случаи, когда для усиления активности ускорителей используют окись цинка.

Кроме добавок и ускорителей не последнюю роль играет и окружающая среда. К примеру, наличие атмосферного воздуха создает неблагоприятные условия для проведения вулканизации при стандартном давлении. Кроме воздуха, отрицательное воздействие оказывают угольный ангидрид и азот. Между тем, аммиак или сероводород оказывают положительной воздействие на процесс вулканизации.

Процедура вулканизации придает каучуку новые свойства и модифицирует существующие. В частности, улучшается его эластичность и пр. контролировать процесс вулканизации можно контролировать, постоянно замеряя изменяемые свойства. Как правило, для этого используют определение усилия на разрыв и растяжение на разрыв. Но эти метод контроля не отличаются точностью и его не применяют.

Процесс вулканизации

Процесс вулканизации каучука можно разделить на холодный и горячий. Первый, может быть разделен на два типа. Первый подразумевает использование полухлористой серы. Механизм вулканизации с применением этого вещества выглядит таким образом. Заготовку, выполненную из натурального каучука, размещают в парах этого вещества (S2Cl2) или в ее растворе, выполненный на основе какого-либо растворителя. Растворитель должен отвечать двум требованиям:

- Он не должен вступать в реакцию с полухлористой серой.

- Он должен растворять каучук.

Как правило, в качестве растворителя можно использовать сероуглерод, бензин и ряд других. Наличие полухлористой серы в жидкости не дает каучуку растворяться. Суть этого процесса заключается в насыщении каучука этим химикатом.

Чарльз Гудьир изобрел процесс вулканизации каучука

Длительность процесса вулканизации с участием S2Cl2 в результате определяет технические характеристики готового изделия, в том числе эластичность и прочность.

Время вулканизации в 2% — м растворе может составлять несколько секунд или минут. Если процесс будет затянут по времени, то может произойти так называемая перевулканизация, то есть заготовки теряют пластичность и становятся очень хрупкими. Опыт говорит о том, что при толщине изделия порядка одного миллиметра операцию вулканизации можно проводить несколько секунд.

Эта технология вулканизации является оптимальным решением для обработки деталей с тонкой стенкой – трубки, перчатки и пр. Но, в этом случае необходимо строго соблюдать режимы обработки иначе, верхний слой деталей может быть вулканизирован больше, чем внутренние слои.

По окончании операции вулканизации, полученные детали необходимо промыть или водой, или щелочным раствором.

Существует и второй способ холодной вулканизации. Каучуковые заготовки с тонкой стенкой, помещают в атмосферу, насыщенную SO2. Через определенное время, заготовки перемещают в камеру, где закачан H2S (сероводород). Время выдержки заготовок в таких камерах составляет 15 – 25 минут. Этого времени достаточно для завершения вулканизации. Эту технологию с успехом применяют для обработки клееных швов, что придает им высокую прочность.

Специальные каучуки обрабатывают с применением синтетических смол, вулканизация с их использованием не отличается от той, что описана выше.

Основное отличие – вулканизированная и невулканизованная резина

Вулканизация – это химический процесс, который улучшает свойства большинства эластомеров, включая продукты из натурального и синтетического каучука. Это считается самым революционным изобретением в полимерной промышленности. Вулканизация была впервые обнаружена Чарльзом Гудьером. Однако именно Томас Хэнкок первым запатентовал коммерческий метод вулканизации. Каучуки, которые не подвергались процессу вулканизации, называются невулканизованными каучуками. Основное различие между вулканизированной и невулканизованной резиной заключается в том, что вулканизированная резина возвращается к своей первоначальной форме даже после применения большого механического напряжения.

Эта статья предоставляет обзор,

1. Что такое вулканизированная резина? – Определение, свойства, процесс вулканизации

2. Что такое невулканизованная резина? – определение, свойства, структура

3. В чем разница между вулканизированной и невулканизованной резиной?

Перспективы дальнейшего развития

Благодаря развитию технологий производства синтетического каучука производство резины перестало полностью зависеть от натурального материала. Тем не менее современные технологии не вытеснили потенциал природного ресурса. На сегодняшний день доля потребления натурального каучука в производственных целях составляет около 30%.

Уникальные качества природного ресурса обеспечивают незаменимость каучука. Он необходим в производстве крупногабаритных резинотехнических изделий, например, при изготовлении покрышек для спецтехники. Самые известные в мире производители шин используют в своих технологиях смеси натурального и синтетического каучуков. Именно поэтому наибольший процент применения естественного сырья выпадает на шинный сектор промышленности.

Изготовление приспособления для вулканизации

Самодельные вулканизаторы делятся на электрические и бензиновые. Делаются они из деталей, отслуживших свой срок. Основные узлы:

- неподвижный стол;

- нагревательный элемент;

- струбцина.

Самая простая электрическая модель получается из старого утюга, в котором есть рабочая спираль. Этот вариант имеет регулятор, значит, удобнее других. Рабочая поверхность – подошва. Ручку лучше убрать, перевернуть утюг, установить на скобу из толстого листа. Сверху ложится ремонтируемое изделие и зажимается струбциной.

Для бензинового варианта использовать удобно поршень двигателя. В него наливается бензин и поджигается. Для контроля положите на латку бумагу. Она начинает желтеть на критической для резины температуре.

Бывают случаи, когда необходим срочный ремонт шин. Произвести такой ремонт есть возможность самостоятельно или же обратившись в ремонтную мастерскую.

При осуществлении ремонтных работ соблюдаются определенные правила и технологии. Что такое температура вулканизации резины? Читайте далее.

Что такое вулканизированная резина

Резина, прошедшая процесс вулканизации, называется вулканизированной резиной. В процессе вулканизации между независимыми полимерными цепями конкретного каучука образуются химические связи, в результате чего образуется молекулярная сеть внутри полимерной матрицы. Эти новые химические связи часто называют поперечными связями. Цепочки из атомов серы, отдельных атомов серы, атомов углерода и углерода или ионов поливалентных металлов могут образовывать эти поперечные связи. Вулканизированный каучук становится жестким и менее липким из-за образования этой молекулярной сети

Наиболее важно то, что вулканизированные каучуки возвращаются к своей первоначальной форме при снятии больших механических напряжений. Таким образом, процесс вулканизации уменьшает количество постоянных деформаций и увеличивает обратные силы

Другими словами, процесс вулканизации снижает пластичность при одновременном повышении эластичности.

Существует четыре типа систем вулканизации (системы отверждения);

– серная система,

– пероксидная система,

– уретановые сшиватели,

– оксиды металлов.

Система серы является самой распространенной и широко применяемой системой отверждения в мире. Это медленная вулканизирующая система, которая требует большого количества серы, высоких температур и длительных периодов нагрева. Наиболее важные параметры процесса вулканизации включают время, прошедшее до его начала (время обжига), скорость вулканизации и степень вулканизации. Инструмент, называемый реометром, может быть использован для определения этих параметров.

Система вулканизации серы