Область применения

Ультразвуковая сварка нашла достаточно широкое применение для соединения тонких деталей из однородных и разнородных материалов в приборостроении и радиоэлектронной промышленности. В дальнейшем можно ожидать, что этот метод будет использован при сварке металлов, образующих хрупкие интерметаллические соединения, для приварки тонких обшивок к несущей конструкции (в авиационной промышленности, автомобилестроении и ряде других отраслей промышленности).

По мере совершенствования технологического процесса и оборудования область применения ультразвуковой сварки будет непрерывно расширяться.

Ультразвуковую сварку применяют для соединения многих металлов. Наиболее легко свариваются пластичные металлы (алюминий, медь и их сплавы, серебро, никель и т.п.) как между собою, так и с твердыми малопластичными материалами.

Металлические детали могут свариваться с керамикой, стеклом, полупроводниковыми материалами (кремний, германий). Успешно свариваются тугоплавкие металлы: вольфрам, ниобий, тантал, цирконий, молибден. Можно сваривать заготовки через прослойку из третьего металла, например сталь со сталью через алюминий, а также заготовки покрытые оксидами, лаками, полимерами и т.п. Используется УЗС также для соединения пластических масс.

Качество соединений при шовной сварке определяется теми же параметрами, что и при точечной, лишь вместо времени сварки вводится скорость движения детали. При правильно выбранных режимах шовной сварки разрушающее усилие сварного соединения выше чем основного металла.

См. также:

Ультразвуковая сварка термопластических материалов

Технологический процесс

Сварка ультразвуком различных материалов производится в простой последовательности. А именно:

Включается аппарат для начала выработки тока нужной частоты и преобразования в механические колебания.

На подставку агрегата выставляется нижняя сторона свариваемого изделия.

Сверху накладывается ответная часть

Важно соблюсти точное расположение деталей, чтобы сохранить симметрию и правильность сборки.

Стороны зажимаются прессом и фиксируются.

В случае работы с твердыми материалами запускается предварительный подогрев индукцией.

На конце пресса установлена сварочная головка, которая начинает излучать импульс заданной временной длины.

По окончанию воздействия ультразвука пресс отводится вверх, а изделие проверяется на качество соединения.

Для выполнения не точечного, а продольного соединения, используется аналогичная последовательность, но с применением включения роликового механизма, по которому перемешаются свариваемые детали.. При аналогичной работе на ручном аппарате, где сварочная головка находится на специальной рукоятке или пистолете, процесс выполняется похожим образом

Поскольку в этом виде нет прижимного пресса, рабочему важно использовать твердую подложку для установки на нее участка под сварку. Производится фиксация материалов нажимом пистолета, и только после этого включается подача импульса

При аналогичной работе на ручном аппарате, где сварочная головка находится на специальной рукоятке или пистолете, процесс выполняется похожим образом

Поскольку в этом виде нет прижимного пресса, рабочему важно использовать твердую подложку для установки на нее участка под сварку. Производится фиксация материалов нажимом пистолета, и только после этого включается подача импульса

Частые дефекты

В большинстве случаев приходится сталкиваться со следующими нарушениями:

- Подрезами. Представляют собой канавки вдоль шва.

- Непроваром.

- Свищами. Представляют собой трубчатые полости в материале, образованные выходящим газом.

- Прожогами.

Подрезы образуются в мягких материалах из-за сильного давления наконечника. Сечение детали в этом месте уменьшается, а с ним и прочность. Кроме того, канавка служит концентратором напряжения, что повышает вероятность разрушения. Для предотвращения появления подрезов требуется качественно заточить рабочий торец волновода или наконечника.

Свищи появляются при заваривании банок с жидким продуктом. Об их наличии свидетельствует туман, окружающий стык в процессе обработки. Причиной является «ультразвуковой ветер» — движение воздуха от излучателя, вытесняющее жидкость из емкости. Необходимо подобрать оптимальную комбинацию параметров в соответствии с вязкостью продукта.

Непроваренные участки появляются при заниженной интенсивности излучения, не соответствующей размерам заготовок. В большинстве случаев подобные дефекты возникают при сваривании деталей с разной толщиной стенки. Интенсивность излучения настраивают на минимальный размер. Когда волновод подходит к более толстому участку, ее оказывается недостаточно. Требуется изменить конструкцию изделия либо применить программируемую машину с возможностью регулировки параметров в процессе выполнения шва.

Прожоги возникают по следующим причинам:

- неправильная настройка системы охлаждения;

- прилипание размягченного полимера к волноводу.

Опытным путем было установлено, что наиболее качественные швы получаются при наличии насечек или накатки на торце наконечника. Выступы необходимо скруглить, чтобы избежать внедрения инструмента в материал.

Ультразвуковая сварка

Ультразвуковые колебания в настоящее время широко используются в различных отраслях промышленности и при исследовании физических явлений. Современный этап развития ультразвуковой техники характеризуется как совершенствованием ранее разработанных способов, так и расширением числа новых областей применения УЗК.

Промышленное использование УЗК развивается в двух направлениях:

применение волн малой интенсивности (низкоэнергетических колебаний)

(0,8¸12,0 МГц) ð для дефектоскопии, измерений, сигнализации, автоматизации производства и т.д.

применение высокоэнергетических колебаний (волн высокой интенсивности)

для активного воздействия на вещества и различные технологические процессы ð очистка деталей, сварка металлов и пластмасс, механическая обработка и т.д.

Ультразвук низкой интенсивности и высокой частоты (МГц) используют в технике более 60 лет.

Ультразвуковые колебания высокой интенсивности (более нескольких Вт/см 2 ) и f

=18¸44 кГц применяют для активного воздействия на вещества и технологический процессы около 40 лет.

В сварочной технике ультразвук используют в следующих направлениях:

Для улучшения механических свойств сварного соединения при воздействии на сварочную ванну в процессе кристаллизации. Улучшение механических свойств сварного соединения происходит благодаря измельчению структуры металла шва и удалению газов.

В качестве источника энергии

для получения точечных и шовных соединений (особенно в микроэлектронике) ультразвуковые колебания активно разрушают естественные и искусственные пленки, что позволяет сваривать металлы с окисленной поверхностью, покрытые слоем лака и т.д., возможно соединение тончайших металлических фольг.

Ультразвук снижает или снимает собственные напряжения и деформации, возникающие при сварке. Им можно стабилизировать структурные составляющие металла сварного соединения, устраняя возможность самопроизвольного деформирования сварной конструкции со временем.

Для оценки качества сварных соединений (ультразвуковая дефектоскопия) из различных металлов и сплавов.

Ультразвуком сваривается большая часть термопластичных полимеров (например, полистирол).

Первые опыты по ультразвуковой сварке (УЗС) металлов предпринимались в Германии в 1936-37г.г., а работы по созданию оборудования и технологии УЗС начались в США в начале 50-х годов.

В СССР первые работы по УЗС металлов появились в 1958 году.

Исследованиями и опытно-конструкторскими работами в области УЗС занимаются ВНИИСО г.Ленинград, МВТУ им.Баумана г.Москва, НИИТОП г.Н.Новгород и другие.

Преимущества и недостатки

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

Появляется возможность выполнять швы в разнообразных условиях и разных масштабов, совмещать несколько процедур (сваривать в одной точке и резать в другой). Если правильно подобрать режим сварки, то место соединения будет незаметно, кроме того, нет необходимости применять какие-то дополнительные реактивы или приборы.

По сравнению с вышеперечисленными плюсами ультразвуковой сварки, недостатки не выглядят так критично. Низкая мощность сварки вызывает необходимость использовать двухсторонний способ подвода энергии. Также нет возможности контролировать качество шва на достаточном уровне.

При выполнении сварочных работ своими руками нужно использовать табличные данные, в которых указаны все необходимые параметры, которые нужны для высококачественной ультразвуковой сварки.

Сварка пластмасс

Этот метод предложен и разработан МВТУ им. Баумана совместно с МЭИ (см. табл. 25). При сварке пластмасс механические перемещения конца волновода перпендикулярны свариваемым поверхностям и происходят в одном направлении с прилагаемым давлением.

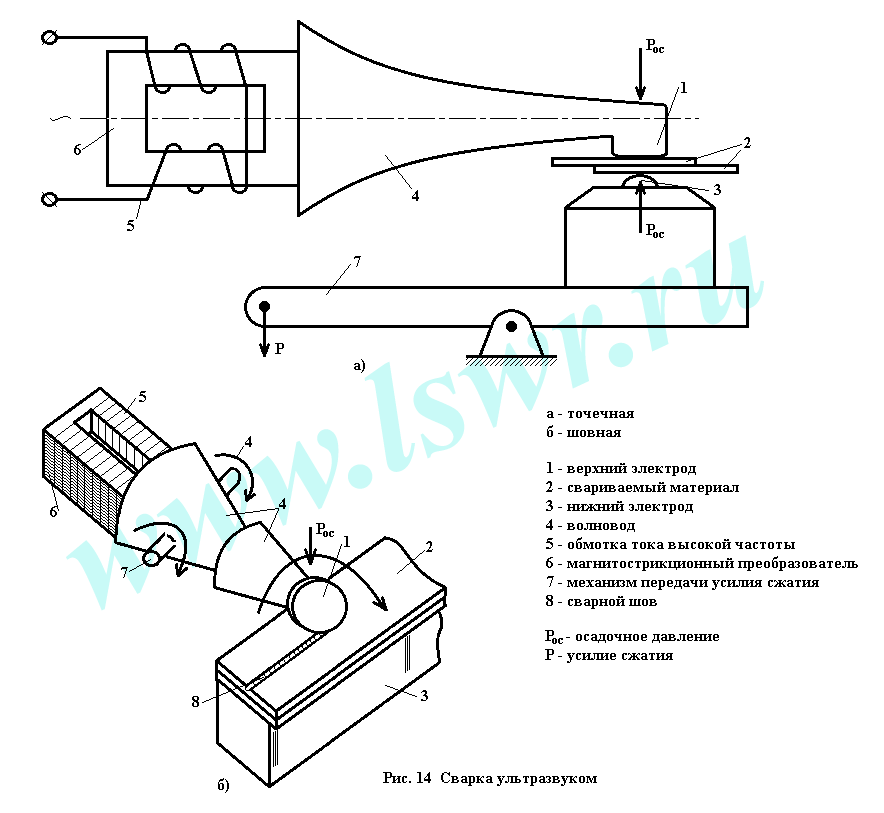

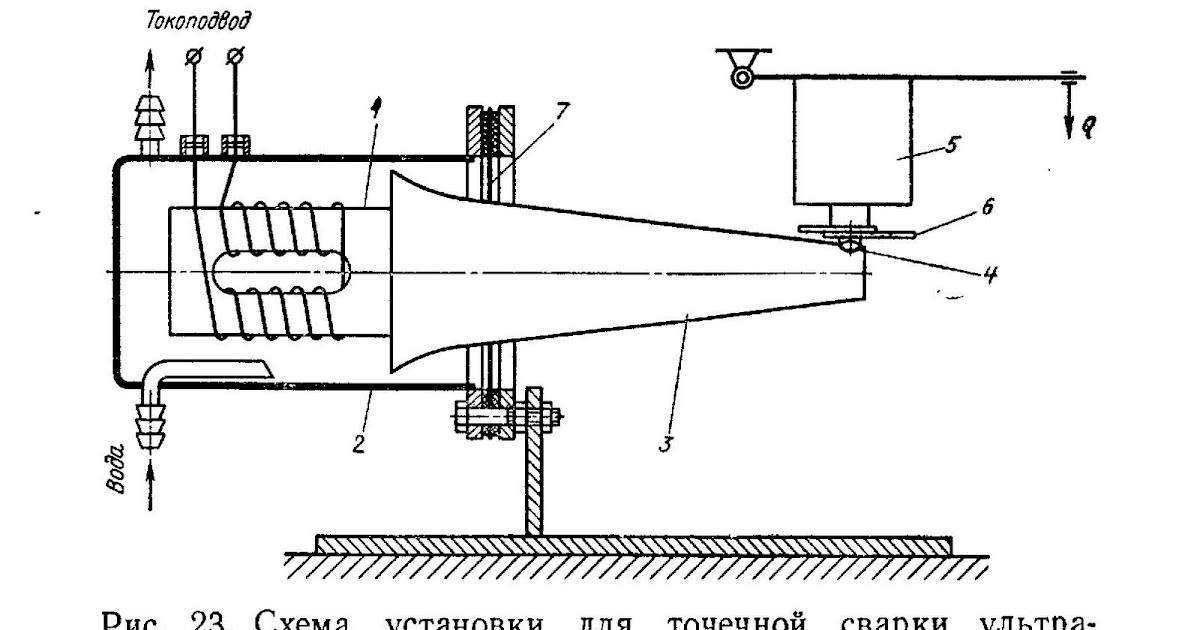

Машина для сварки включает те же элементы, что и установка для ультразвуковой сварки металлов (рис. 128).

Основной узел машины — вибратор 1, изготовленный из пермендюра и охлаждаемый водой. Вибратор преобразует ток высокой частоты, получаемый от ультразвукового генератора, в механические колебания, которые передаются на волновод 2, служащий одновременно усилителем-концентратором механических продольных колебаний и рабочим органом.

При сварке изделие зажимают между концом волновода и подвижной опорой 3, к которой прикладывают усилие, создающее давление в процессе сварки. Сварка происходит в момент включения электрического тока высокой частоты на обмотку вибратора. Возникающие при этом в вибраторе высокочастотные упругие колебания передаются через конец волновода в виде вертикальных механических перемещений той же частоты.

Длительность процесса сварки, хотя она и очень кратковременна, зависит от толщины и свойств свариваемого материала. При точечной и прессовой сварке продолжительность возбуждения упругих колебаний регулируется электронным реле времени.

Рабочим инструментом ультразвуковой сварочной машины служит блок колебаний (рис. 129), состоящий из вибратора 1, концентратора (волновода) 4, кожуха 2, через который протекает охлаждающая вода.

Рис. 128. Машина для сварки пластмасс ультразвуком

Рис. 129. Блок колебаний

Материалом пакета вибратора может быть один из магнитострикционных материалов. Вибратор, работающий на частоте 20 кГц, представляет собой пакет, набранный из тонких листов пермендюра (К50Ф2) толщиной 0,1 мм. Размер пакета 65 х65 х125 мм. На стержни пакета намотана обмотка из провода ПВ 2,5 мм2 (32 витка), концы которой присоединены к ультразвуковому генератору. По обмотке протекает ток высоком частоты. С изменением тока в обмотке изменяются размеры пакета и длина концентратора (волновода). Незначительные механические колебания пакета вибратора (амплитуда 5—10 мкм) можно увеличить в 3—10 раз, передавая их через волновод с уменьшающимся сечением.

Волновод может быть различной формы: ступенчатой, конической, экспоненциальной. Наибольшая амплитуда достигается при экспоненциальной форме. Размеры волноводов рассчитывают в зависимости от частоты колебаний и условий сварки.

Вибратор 1 и концентратор 4 прикреплены к кожуху 2 диафрагмой 3 (рис. 129). Диафрагма помещена в узле смещении, где амплитуда колебаний равна нулю. Волновод 4 изготовлен из стали СтЗ. Вибратор 1 припаян к волноводу 4 серебряным припоем.

Удовлетворительные результаты получаются также и при пайке припоем ПОС-70. Чтобы улучшить использование упругих колебаний, открытая стенка вибратора упирается в резиновую прокладку 5, служащую отражателем.

Установка УПТ-14, разработанная в МВТУ им. Баумана (рис.130), предназначена для сварки герметичным швом полиэтиленовых туб, наполненных пищевыми продуктами. Установка однопозиционная. Необходимость укупорки продукта без доступа воздуха потребовала сварки хвостовика тубы по упаковываемому веществу. Установка состоит из станины с хоботом, сварочного узла, механизма давления с опорой, электрической системы управления установкой, пульта и педали управления. Сварочный узел расположен горизонтально и закреплен постоянно. Опора может горизонтально перемещаться (ход 25 мм).

Установка работает в такой последовательности. Свариваемую тубу помещают между волноводом и опорой, оператор нажимает педаль, замыкает цепь включения электронного реле и цепь питания электромагнитного клапана.

Рис.130 Установка УПТ-14

Туба движением штока пневмоцилиндра поджимается опорой к рабочему торцу волновода. Величина сварочного давления контролируется по манометру. Включается ультразвук, происходит сварка. Сваренную тубу снимают и подают следующую. Цикл сварки может быть автоматизирован. Через определенные промежутки времени, необходимые для подачи тубы, происходит поджатие опоры и включение ультразвука без вмешательства операторов.

Техническая характеристика установки УПТ-14

| Пределы регулирования величины сварочного усилия, кгс | 5—200 |

| Продолжительность сварки, с | 0,8—3 |

| Мощность преобразователя ПМС-11,кВт | 1,2 |

| Резонансная частота преобразователя, | 19,6 |

| Расход воды на охлаждение преобразователя,л/мин. | 2 |

| Толщина свариваемого материала, мм | 0,6+0,6 |

| Ширина сварного шва, мм | 1,5 |

| Производительность, шт/мин | 15—20 |

| Габаритные размеры,мм | 540X1100X1200 |

| Масса, кг | 260 |

- Назад

- Вперёд

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

- Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

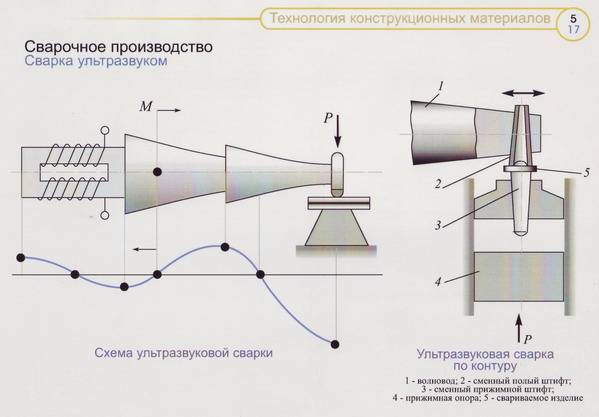

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

- односторонняя;

- двусторонняя.

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

Схема точечной ультразвуковой сварки

Схема установки для роликовой сварки ультразвуком

Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Технология ультразвуковой сварки металлов

Технологический процесс сварки металлов ультразвуком представляет собой ряд последовательно выполняемых операций, главными из которых можно выделить: подготовка соединяемых деталей, их сборка, прихватка, сварка и правка. В каждом отдельном случае объём работ по каждой из операций может существенно различаться.

Подготовка свариваемых поверхностей

Результаты, полученные на практике, показывают, что влияние оксидных плёнок на сварных кромках почти не влияет на прочность сварного соединения при ультразвуковой сварке. Поэтому, можно получить качественное сварное соединение при УЗС даже без предварительной обработки свариваемых участков.

Но, результаты некоторых отдельных исследований говорят о том, что целесообразнее будет удалять оксидные плёнки с соединяемых поверхностей, т.к. они могут снизить качество сварного соединения, а в ряде случаев и вовсе технологический эффект не может быть достигнут. Для подготовки поверхностей под УЗС хорошо подходит обезжиривающая обработка.

Выбор режимов сварки

Главными показателями режима ультразвуковой сварки являются частота и амплитуда колебаний сварочного наконечника, величина усилия и продолжительность процесса.

Амплитуда является важнейшим параметром, от него зависит эффективность удаления оксидных плёнок, нагрев, а также зоны пластической деформации. Амплитуду назначают исходя из предела текучести и твёрдости свариваемых материалов, толщины свариваемых элементов и от того, очищались ли сварные кромки от оксидных плёнок, или нет. Чем выше твёрдость, предел текучести и толщина свариваемых материалов, тем выше должна быть амплитуда колебаний. В большинстве случаев, она находится в диапазоне 0,5-50мкм.

Величина сварочного усилия определяет эффективность передачи ультразвуковых волн и способствует возникновению пластической деформации в зоне сварки. Чем выше твёрдость, предел текучести и толщина свариваемых элементов, тем выше должно быть сварочное усилие. При этом усилие напрямую связано с величиной амплитуды колебаний и при увеличении амплитуды, усилие необходимо снижать. При соединении элементов приборов и микросхем усилие составляет от десятых долей до нескольких ньютонов, а при сваривании относительно толстых листов усилие может составлять до 10 000Н. Величина усилия в процессе сварки может оставаться постоянной или же изменяться по определённой программе.

Продолжительность процесса зависит от амплитуды колебаний, усилия сварки, толщины свариваемого металла и его физических свойств. Зависимость времени от амплитуды и свойств такая же, как и зависимость усилия сварки.

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора. От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок. Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение. Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние. Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва. Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров. При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок. Все это содействует прочности образуемого шва.

Советуем изучить — Селективность автоматических выключателей

https://youtube.com/watch?v=aCgeEu_mO5I

Процесс

Ультразвуковая сварка

Для соединения сложных литьевых термопласт деталей, оборудование для ультразвуковой сварки можно легко настроить в соответствии с точными характеристиками свариваемых деталей. Детали зажаты между гнездами фиксированной формы (наковальня ) и сонотрод (рог), подключенный к преобразователю, и ~ 20 кГц излучается низкоамплитудная акустическая вибрация. (Примечание: общие частоты, используемые при ультразвуковой сварке термопластов, составляют 15 кГц, 20 кГц, 30 кГц, 35 кГц, 40 кГц и 70 кГц). При сварке пластмасс интерфейс двух частей специально разработан для концентрации процесса плавления. Один из материалов обычно имеет шип или закругленную направляющую энергии, которая контактирует со второй пластиковой частью. Ультразвуковая энергия плавит точечный контакт между деталями, создавая соединение. Этот процесс – хорошая автоматизированная альтернатива клей, винты или же защелкивающийся конструкции. Обычно он используется с небольшими деталями (например, сотовыми телефонами, бытовой электроникой, одноразовыми медицинскими инструментами, игрушками и т. Д.), Но его можно использовать с деталями размером с небольшую автомобильную приборную панель. Ультразвук также может использоваться для сварки металлов, но обычно ограничивается небольшими сварными швами тонких ковких металлов, например алюминий, медь, никель. Ультразвук не будет использоваться при сварке шасси автомобиля или при сварке деталей велосипед вместе, из-за требуемых уровней мощности.

Ультразвуковая сварка термопластов вызывает локальное плавление пластика из-за поглощения энергии колебаний вдоль свариваемого соединения. В металлах сварка происходит из-за диспергирования поверхностных оксидов под высоким давлением и локального движения материалов. Хотя нагрев есть, его недостаточно для плавления основных материалов.

Ультразвуковая сварка может использоваться как для твердых, так и для мягких пластиков, таких как полукристаллический пластмассы и металлы. Понимание ультразвуковой сварки расширилось благодаря исследованиям и испытаниям. Изобретение более сложного и недорогого оборудования и возросший спрос на пластмассовые и электронные компоненты привели к углублению знаний о фундаментальном процессе. Однако многие аспекты ультразвуковой сварки все еще требуют дополнительных исследований, например, связь качества сварки с параметрами процесса. Ультразвуковая сварка продолжает оставаться быстро развивающейся областью.

Ученые из Института материаловедения и инженерии (WKK) Кайзерслаутернского университета при поддержке Немецкого исследовательского фонда (Deutsche Forschungsgemeinschaft ), удалось доказать, что использование процессов ультразвуковой сварки может привести к очень прочным связям между легкими металлами и полимер, армированный углеродным волокном (Углепластик) листы.

Преимущества ультразвуковой сварки заключаются в том, что она выполняется намного быстрее, чем обычные клеи или растворители. Время высыхания очень быстрое, и детали не нужно долго оставаться в приспособлении, ожидая, пока соединение высохнет или затвердеет. Сварку можно легко автоматизировать, создавая чистые и точные соединения; Место сварки очень чистое и редко требует подкраски. Низкое тепловое воздействие на задействованные материалы позволяет сваривать большее количество материалов.