5 Сталь инструментальная штамповая

Штампы могут быть холодно- и горячедеформированными. Для холоднодеформированных небольших (не более 25 мм) штампов обычно используют стали марок У11, У10 и У12, которые характеризуются достаточной вязкостью (ударной) и стойкостью против износа, требуемым уровнем сопротивления деформациям пластического характера и HRC от 57 до 59.

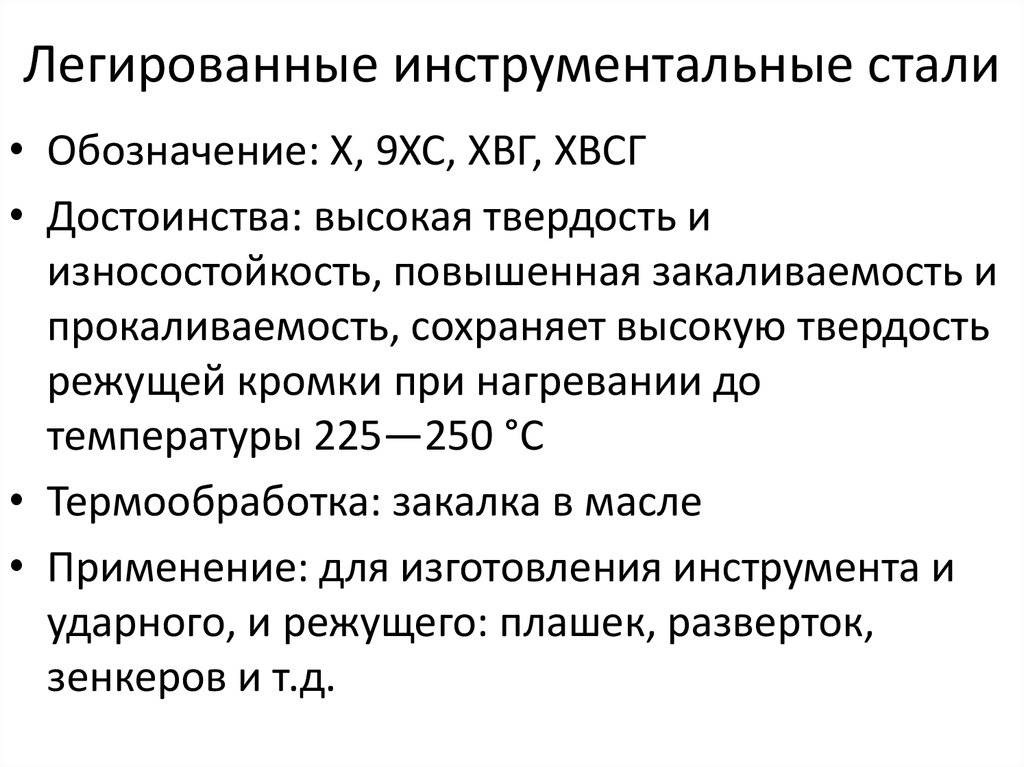

Для инструмента с размерами выше 25 мм рекомендуется применять сталь Х9 или Х, реже – Х6ВФ. А вот для ударных изделий подходят сплавы 5ХНМ и 4ХС4. Они описываются очень высокой вязкостью, которая обеспечивается добавкой специальных легирующих компонентов, уменьшением содержания углерода и особым режимом термообработки.

Стали, идущие на горячедеформированные штампы (4ХСМФ, 5ХНМ и др.), должны, кроме того, обладать устойчивостью к трещинообразованию (при неоднократном цикле нагрева и последующего их охлаждения), повышенным уровнем прокаливаемости и теплопроводности, а также стойкости против возникновения окалины.

Углеродистые стали.

По составу углеродистые стали в зависимости от содержания углерода делятся на три группы:

1) низкоуглеродистые — с содержанием углерода до 0,3 %;

2) среднеуглеродистые — до 0,7% углерода;

3) высокоуглеродистые — больше 0,7 % углерода.

По качеству стали классифицируют на обыкновенные, качественные и высококачественные, в зависимости от содержания примесей.

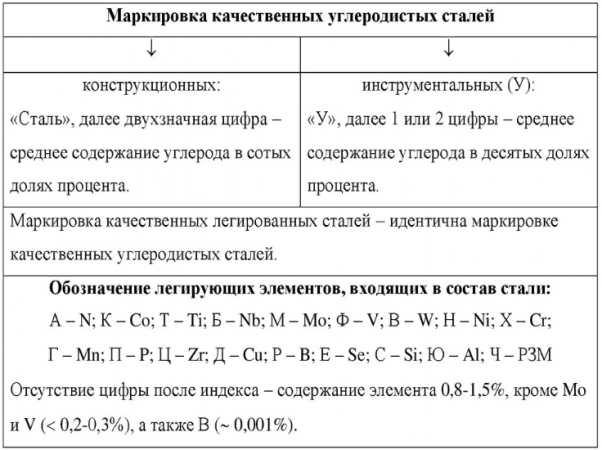

Если содержание серы находится в пределах 0,04-0,06 %, а фосфора от 0,04 до 0,08 %, то стали относят к обыкновенному качеству и маркируются буквами Ст. Если же содержание серы и фосфора меньше и находится в пределах 0,03—0,04 %, то такие стали относят к качественным. Углеродистые качественные конструкционные стали маркируются двумя цифрами, которые указывают содержание кислорода в сотых долях процента.

При содержании примесей в пределах, как правило, меньших 0,03 %, полагают, что стали обладают высоким качеством. Для обозначения их высокого качества используют букву А при маркировке углеродистых и большинства легированных сталей, ее ставят в конце обозначения маркиПод качеством стали понимают совокупность свойств, зависящих от способа ее производства. В зависимости от требований, предъявляемых к составу и свойствам стали, углеродистые стали делятся на ряд групп.

Сталь обыкновенного качества поставляется потребителям в соответствии с ГОСТ 380—71 и ее подразделяют на три группы: к группе А — относят стали с гарантируемыми механическими свойствами (поставляемая сталь не подвергается термической обработке); к группе Б — стали гарантированного состава (они подвергаются горячей обработке у потребителя); к группе В — стали сгарантированными составами и механическими свойствами (для сварных конструкций).

Для сталей группы А (Ст1 — Ст6) требования к механическим свойствам изменяются в определенном интервале (σ 0,2 от 200 до 300 МПа; σВ — от 310-410 до 500-600 МПа, а δ от 22 до 14 %, соответственно). Прочность стали тем выше, а пластичность стали тем ниже, чем больше номер ее подгруппы. Так сталь Ст6 прочнее стали СтЗ. Аналогичные цифры указываются и для сталей группы Б и В (например БСтЗ). Но букву А в маркировке стали обыкновенного качества не указывают, так как ее используют для маркировки так называемых автоматных сталей, обрабатываемых на станках автоматах.

По характеру раскисления стали делят на спокойные, полуспокойные и кипящие. Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают без газовыделения (спокойно). Кипящие стали раскисляют только марганцем, содержание кислорода в них повышенное. Взаимодействуя с углеродом, кислород образует пузыри СО, которые при выделении в процессе кристаллизации создают впечатление кипения. Полуспокойные стали раскисляют марганцем и кремнием, по своему поведению они занимают промежуточное положение между кипящими и спокойными.

Для облегчения понимания правил маркировки углеродистых сталей приведем конкретные примеры. Сталь марки ВСт3пс означает, что эта конструкционная углеродистая сталь обыкновенного качества, третьей категории, поставляемая по химическому составу и свойствам, полуспокойная. Маркировка же 08кп означает, что это — качественная конструкционная углеродистая сталь, содержащая 0,08 % С, кипящая. Марка 40А, означает, что сталь содержит около 0,40 % С и относится к сталям высокого качества.

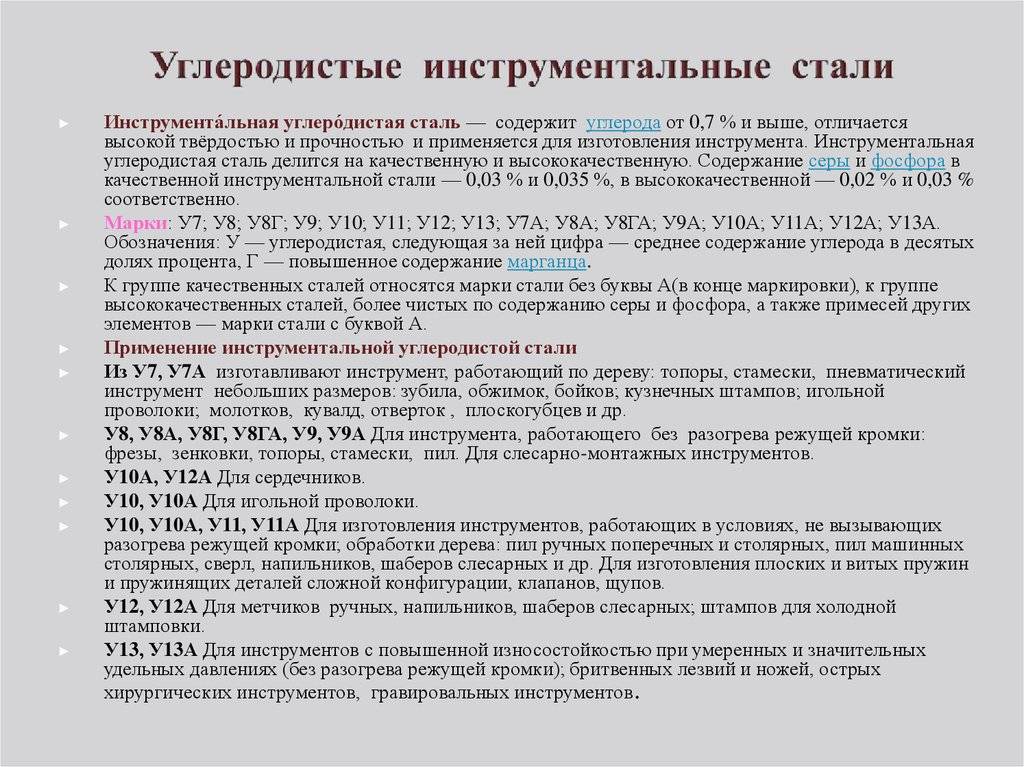

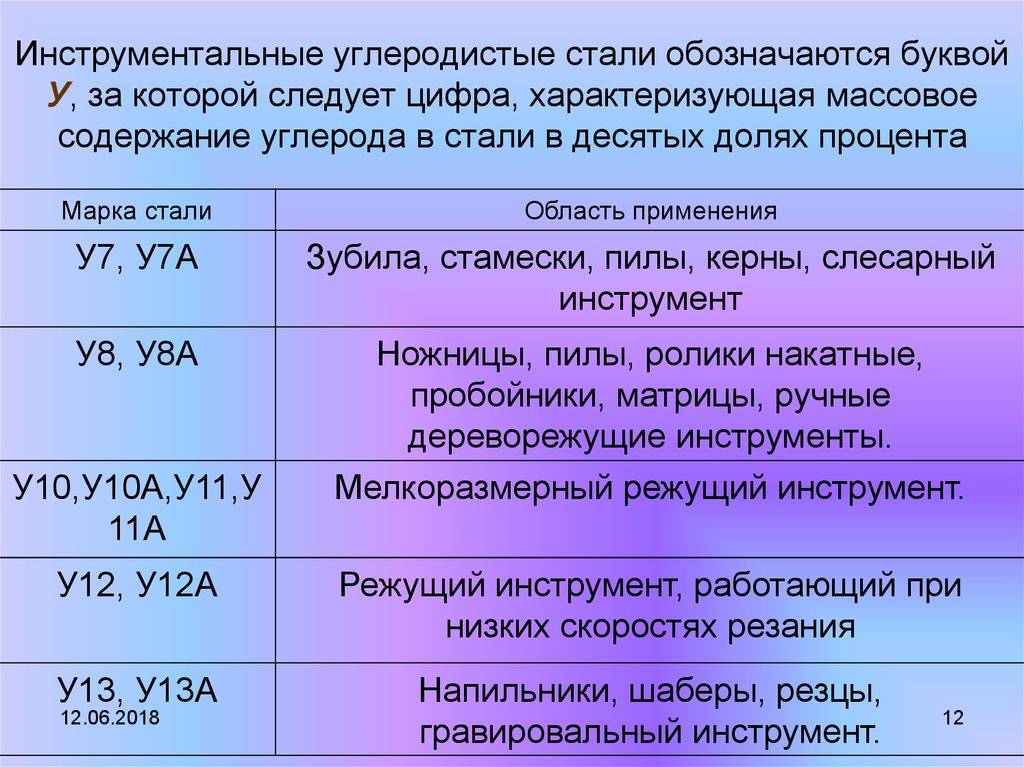

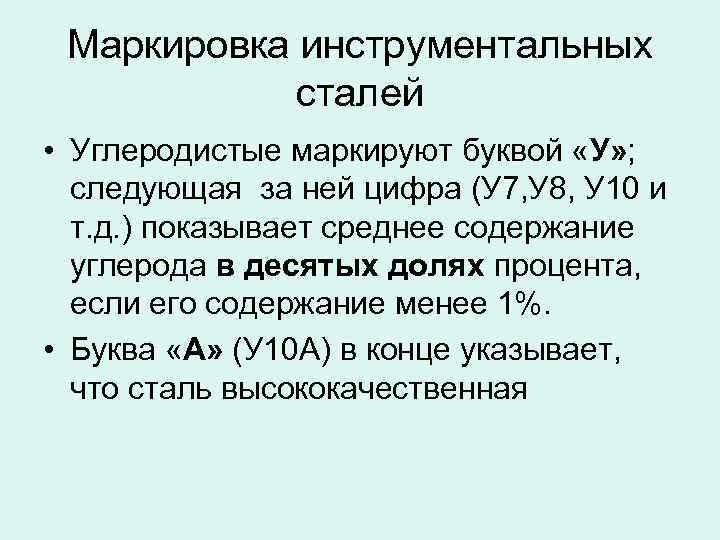

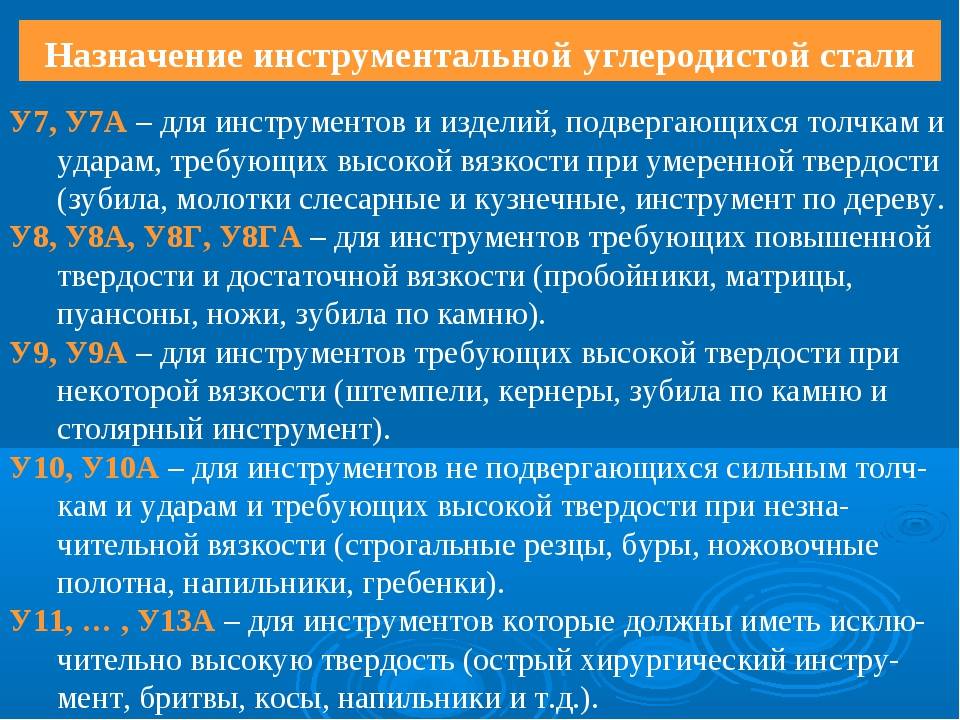

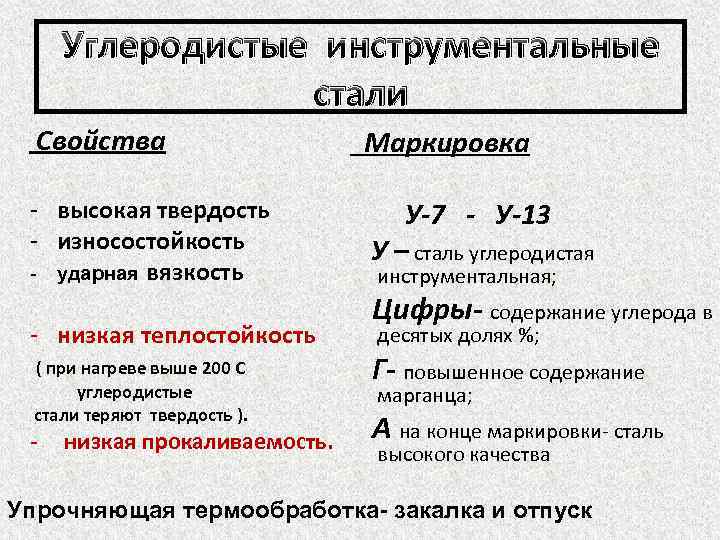

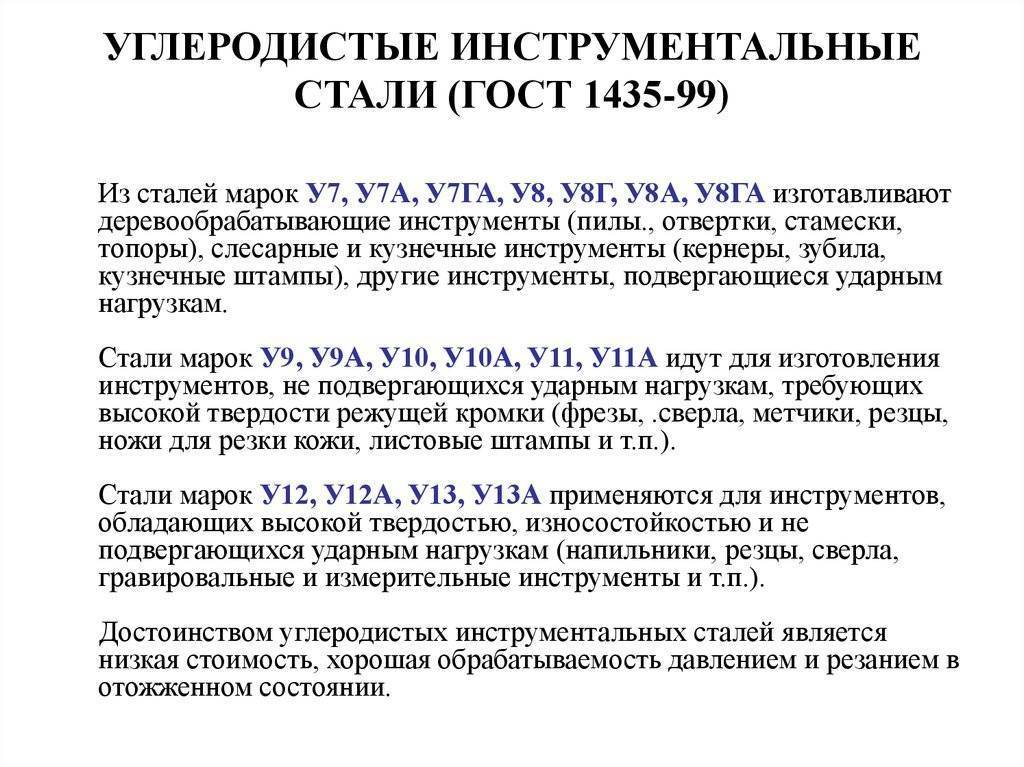

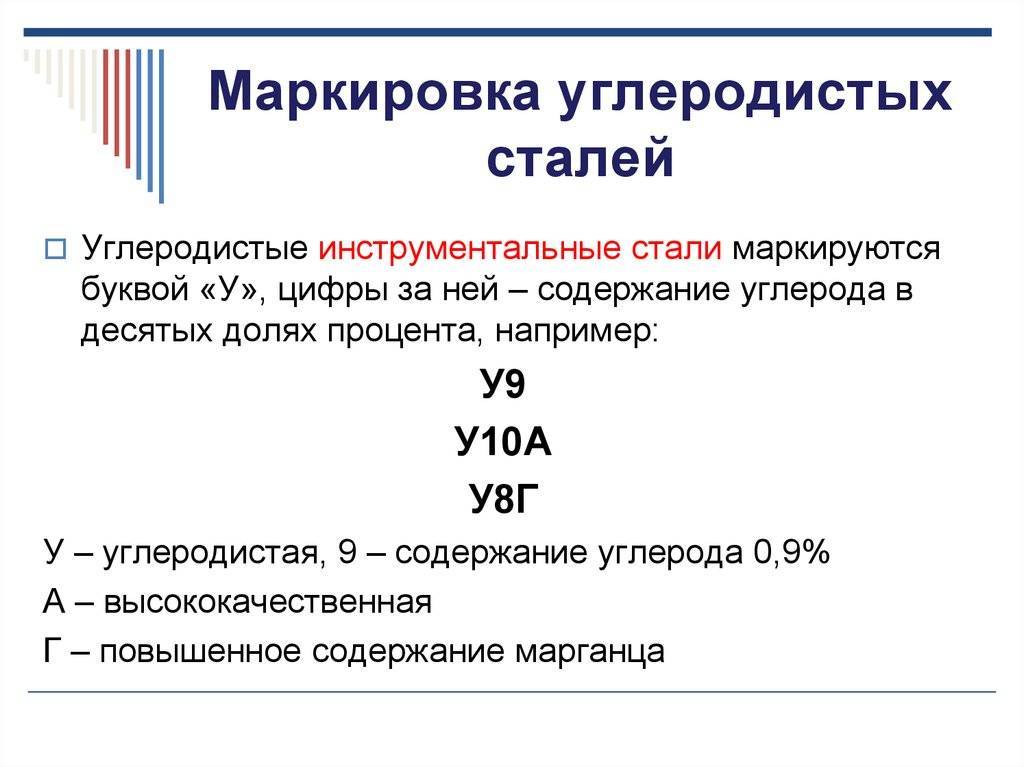

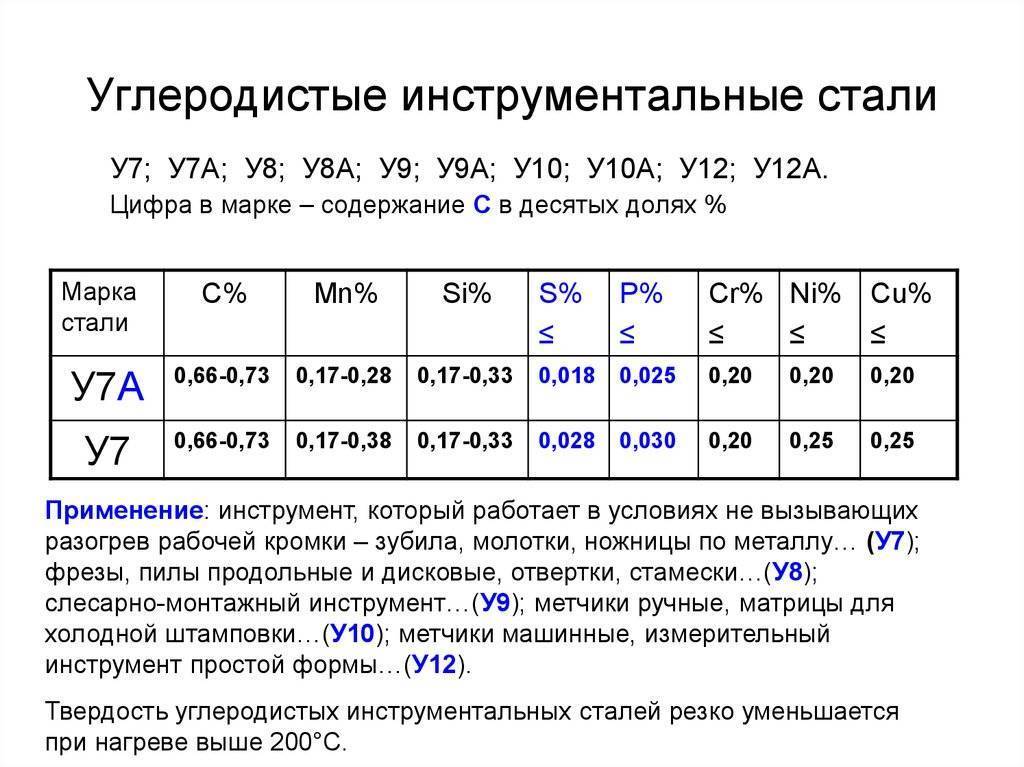

Углеродистые инструментальные стали содержат 0,7 – 2,3 % углерода. Они маркируются буквой У и цифрой, показывающих содержание углерода в десятых долях процента ( У7, У8, У9,….У13). Буква А в конце марки показывает, что сталь высококачественная (У7А, У8А,….У13А). Твердость качественных и высококачественных сталей одинакова, но высококачественные стали менее хрупки, лучше противостоят ударным нагрузкам, дают при закалке меньше брака. Высококачественная сталь выплавляется в электрических печах, а качественная = вмартеновских и кислородных конвертерах.

Предварительная термообработка углеродистых инструментальных сталей — отжиг на зернистый перлит, окончательная — закалка в воде или растворе соли и низкий отпуск. После этого структура стали представляет собой мартенсит с включениями зернистого цементита. Твердость после термообработки в зависимости от марки лежит в интервале HRC 56-64.

Для углеродистых инструментальных сталей характерны низкая теплостойкость (до 200 °С) и низкая прокаливаемость (до 10-12 мм). Однако вязкая незакаленная сердцевина повышает устойчивость инструмента против поломок при вибрациях и ударах. Кроме того, эти стали достаточно дешевы и в незакаленном состоянии сами хорошо обрабатываются.

Что такое конструкционная сталь

К механизмам и конструкциям, используемым на предприятиях обрабатывающей промышленности и строительстве, предъявляются высокие требования по качеству и стойкости. По этой причине металл для их производства должен обладать особыми технологическими свойствами для обеспечения безаварийной эксплуатации в различных условиях окружающей среды. Этим требованиям соответствует группа конструкционных сталей, представители которой наделены заданными параметрами химических, физических и механических свойств.

Состав конструкционных сплавов содержит набор полезных добавок – железо, марганец, медь, кремний и другие элементы, но основным параметром, определяющим все свойства стального проката, является углерод. Увеличение содержания углерода в сплаве повышает прочность металла и порог его хладноломкости, что позволяет стальным конструкциям выдерживать суровые климатические условия, а также высокие промышленные нагрузки.

На начальном этапе классификации семейство конструкционных сплавов разграничивают на две крупные категории:

- сталь углеродистая качественная;

- легированная качественная.

На качество углеродистых сталей влияет содержание в них вредных добавок:

- фосфор (P) наделяет металлопрокат способностью к растрескиванию и поломкам по ходу механической обработки (холодной);

- сера (S) способствует трещинообразованию под действием высокого давления во время горячей обработки (спектр красного каления).

Маркировка

С учетом вредных примесей, маркировка конструкционных сплавов выделяется некоторыми особенностями:

- конгломераты обыкновенного качества, содержащие до 0,05 % вредных добавок, маркируют обозначением «Ст»;

- качественный металл, содержащий максимум 0,035% серно-фосфорных примесей, имеет маркировку «Сталь»;

- высококачественное металлическое сырье, содержащее до 0,025 % примесей, снабжают завершающей буквой «А»;

- особовысококачественные с 0,015 % фосфора и серы маркируют конечной буквой «Ш».

Исходя из сферы применения металлопроката, он бывает строительным (в основном низкоуглеродистый тип) и машиностроительным (средняя и низкоуглеродистая категория). Среднеуглеродистую конструкционную сталь (0,25-0,55 % серы) используют в машиностроении благодаря хорошему сочетанию механических свойств после термической обработки. Металл с низким содержанием углерода применяют для строительных работ по причине хорошей степени свариваемости, низкой склонности к старению.

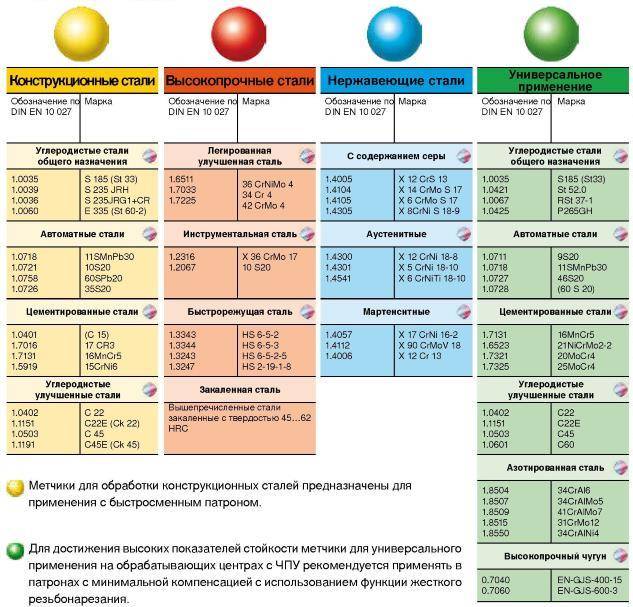

Марки стали, маркировка инструментальных сталей

В настоящее время единой системы маркировки как таковой не существует. В России, ТС и странах СНГ используется система маркировки, действовавшая в СССР (буквенно-цифровая). Цифры указывают на процентное содержание в стали тех или иных химических элементов, а буквы – наименование этих элементов. Наиболее часто встречаются обозначения, представленные в таблице ниже.

В ЕС маркировка осуществляется согласно положениям стандарта EN 100 27, состоящего из двух частей. Согласно первой, сталям присваивается наименование. Согласно второй, им присваиваются порядковые номера.

| Наименование имеющегося химического элемента | Буквенное обозначение |

| Хром | Х |

| Титан | Т |

| Вольфрам | В |

| Никель | Н |

| Медь | Д |

| Марганец | Г |

| Кобальт | К |

| Кремний | С |

Японская маркировка – буквенно-цифровая. Причём буквами обозначается группа, к которой указанный материал относится, а цифрами – свойства стали и её номер по порядку.

В США действует сразу несколько систем обозначения (у каждой организации по стандартизации они свои), что крайне неудобно.

Марки и категории

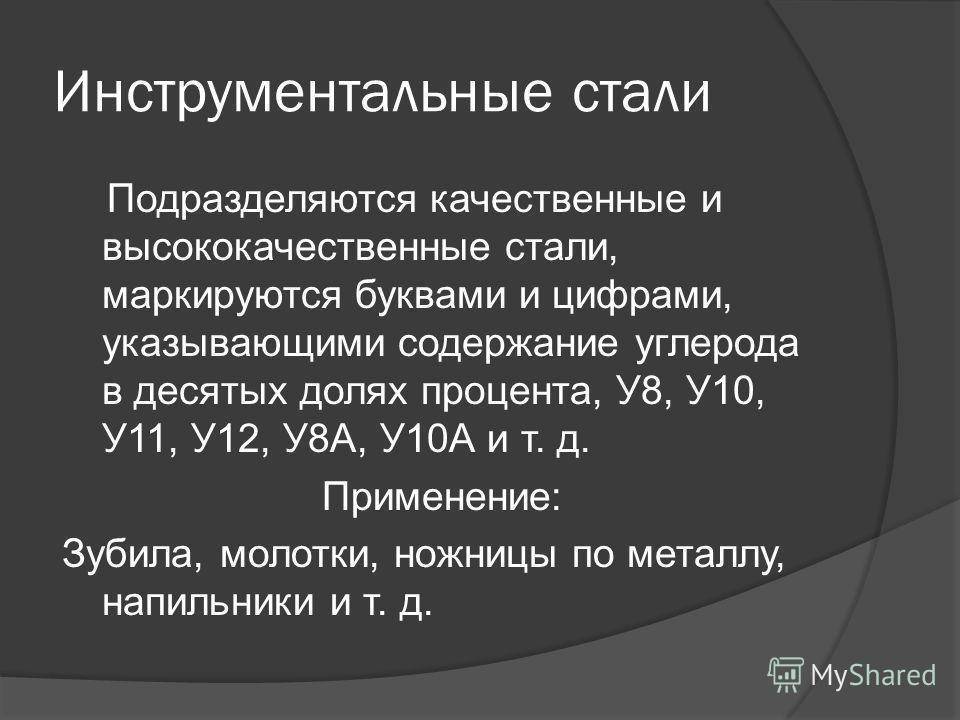

Различают множество категорий инструментальных сталей — У7, У7А, У8, У8ГА, У9 и другие. Самые используемые материалы марок У7А, У8, У8А и У9, поскольку они отличаются высокой прочностью, устойчивостью к нагреву, не деформируются при ударе. Марки У10 и выше также отличаются хорошей прочностью, однако они становятся пластичными при длительном контакте с высокими температурами, что снижает их универсальность. Основные марки инструментальных сталей:

| Категория | Марки | Физические особенности |

| Углеродистая, стандартная | У7, У7А | Марки отличаются хорошей прочностью, низкой электропроводностью, низким риском коррозии. Подходят для производства деревообрабатывающих инструментов — топоры, стамески, долота. Также могут применяться для изготовления зубил, иголок, плоскогубцев, кусачек, молотков, ручных пил, крючков. |

| Углеродистая, повышенной прочности | У8, У9 + подвиды | Марки обладают повышенной прочностью, но хуже переносят локальный или общий нагрев. Поэтому их используют для производства деревообрабатывающего оборудования — топоры, стамески, станковое оборудование, пилы, ролики. Также могут применяться для производства мелких деталей, которые не будут подвергаться нагреву — запчасти для часов, иголки, крючки, заклепки, гвозди, болты, шурупы. |

| Углеродистая, стандартной или повышенной прочности, с легирующими добавками или без них | У10, У11 + подвиды | Марки хорошо выдерживают деформацию и локальный нагрев до невысоких температур, отличаются пониженным риском коррозии. Легирующие добавки могут улучшать физические свойства марок (устойчивость к нагреву, пониженный риск коррозии, повышенная пластичность). Основные запчасти — сверла, ленточные пилы, фрезы, ролики, шаберы, напильники. Некоторые марки применяются для изготовления медицинского оборудования, деталей для электронных инструментов. |

| Углеродистая, повышенной или стандартной прочности, без легирующих добавок | У12, У12А | Марки относятся к категории грубых сталей, отличающихся пониженным классом точности. Сфера применения — производство прочных запчастей или деталей, которые не будут нагреваться до средних, высоких температур. Примеры запчастей — резцы, молотки, топоры, ручные пилы, напильники. |

| Углеродистая, стандартной или повышенной прочности, без легирующих добавок | У13, У13А | Марки относят к группе грубых сталей, которые становятся пластичными при нагреве. Обладают пониженным классом точности, поэтому эти марки используют для производства ручных обрабатывающих инструментов. Примеры — напильники, лезвия, надфили, инструменты для гравировки, хирургическое оборудование. |

Сталь инструментальная углеродистая (ИСУ)

ИСУ подразделяется по ряду показателей. Например, по:

- химическому составу на:

- качественную (процентное содержание фосфора/серы составляет 0,035/0,03%);

- высококачественную (процентное содержание фосфора/серы составляет 0,03/0,02%).

- Назначению:

- быстрорежущая (обозначается буквой «Р»);

- электротехническая («Э»);

- шарикоподшипниковая («Ш»).

- По способу дальнейшей обработки и т. п.

Наиболее широко применяется ИСУ, которая представляет сталь, процентное содержание углерода в которой ограничено рамками 0,65-1,35. После того как завершается её термообработка (закалка инструментальной стали), показатели прочности и твёрдости данного материала значительно возрастают.

В настоящее время торговля предлагает 16 марок ИСУ, каждая из которых имеет собственное буквенно-цифровое обозначение. Буквы, входящие в маркировку ИСУ, обозначают:

- У – углеродистая сталь;

- А – обозначает принадлежность сплава к группе высококачественных (проставляется всегда в конце маркировки);

- Г – сплав имеет повышенное содержание такого элемента, как марганец;

- цифра, проставленная после «У», показывает процентное (в десятых долях) содержание в ИСУ углерода.

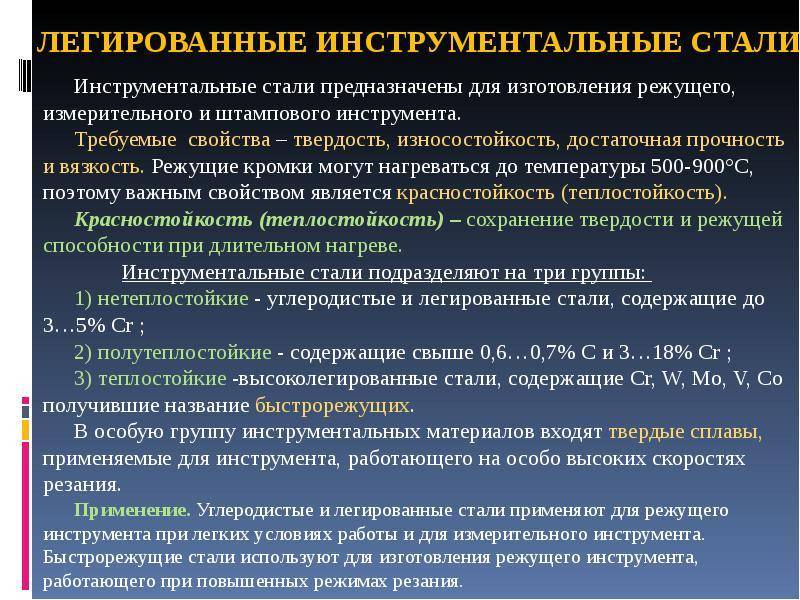

2 Классификация инструментальных сталей

Все инструментальные сплавы, как понятно из вышеизложенных фактов, имеют собственные характеристики и свойства. Именно по ним они и классифицируются. Выделяют 5 групп сталей для производства инструмента:

- вязкие и теплостойкие: к ним относят за- и доэвтектоидные сплавы, легированные молибденом, вольфрамом, хромом, со средним либо малым содержанием углерода;

- нетеплостойкие, высокотвердые и вязкие: содержание углерода – среднее, малопрокаливаемые, низколегированные;

- теплостойкие, высокотвердые и износостойкие: быстрорежущие высоколегированные, а также ледебуритные сплавы (углерода в них обычно много – более 3%);

- среднетеплостойкие, твердые и износостойкие: от 2 до 3 процентов углерода, хрома – от 5 до 12 процентов, к таковым относят заэвтектоидные и ледебуритные составы;

- нетеплостойкие и твердые: малолегированные, нелегированные, и заэвтектоидные стали с большим количеством углерода.

Если сплав имеет высокую твердость, его нежелательно использовать для инструмента, эксплуатируемого при ударных нагрузках, так как такие составы не считаются вязкими. По уровню твердости можно выделить два вида сталей:

- повышенновязкие (углерода в них 0,4–0,7%);

- износостойкие и высокотвердые (содержание углерода – 0,7–1,5%).

Прокаливаемость также имеет огромное значение для классификации инструментальных сталей. Легированные составы описываются высокой (критический диаметр – 80–100 мм) и повышенной (50–80 мм) прокаливаемостью, углеродистые сплавы с вольфрамом – низкой (10–25 мм).

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т.д.

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью – способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Рейтинг: /5 –

голосов

Классификация

Все марки для производства подразделяются на следующие группы:

- теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;

- высокотвердые и вязкие, а также нетеплостойкие — в сплавах содержится минимум легированных элементов, а также среднее количество углевода, отличающиеся малой прокаливаемостью;

- Высокотвердые и теплостойкие, а также износостойкие — это быстрорежущие легированные стали с большим содержанием легированных элементов, сплавы с ледебуритной структурой, в которых содержится более 3 процентов углерода;

- износостойкие, высокотвердые со средней теплостойкостью — материалы имеют заэвтектоидную и ледебуритную структуру, в их составе содержится примерно 2−3 процента углерода и 5−12 процентов хрома;

- высококачественная и качественная инструментальная сталь — отличаются друг от друга по процентному соотношению присутствия в них серы и фосфора;

- высокотвердые и нетеплостойкие — эти инструментальные стали с заэвтектоидной структурой вообще не включают в себя легированные элементы, или же они присутствуют в минимальном количестве. Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

По уровню твердости данные стальные материалы бывают с высоким уровнем вязкости, где углерода содержится 0,4 -0,7% или же с большой износостойкостью и твердостью, где количество углевода равно 0,7−1,5%.

Отличаются стали и по степени своей прокаливаемости. По этому критерию они подразделяются на:

- изделия с повышенной прокаливаемостью, где диаметр прокаливания составляет от 80 до 100 мм;

- высокой — диаметр от 50 до 80 мм;

- низкой — от 10 до 25 мм соответственно.

Маркировка стали

Все углеродистые согласно маркировке стали делятся на три категории:

- Группа А. К ней относятся сплавы, соответствующие строго заданным механическим свойствам;

- Группа Б. Стали этой группы четко соответствуют по химическому составу;

- Группа В. Продукция этой группы должна соответствовать механическим, физическим и химическим свойствам одновременно.

У стали обыкновенного качества в начале обозначения стоят буквы Ст. За буквами Ст в маркировке идет цифровое обозначение. Цифра в маркировке обозначает номер марки металла. Далее, после номера, вписывается тип сплава. Обозначение типа сплава следующее:

- КП – кипящий;

- ПС – полуспокойный;

- СП – спокойный.

Непосредственно перед буквенным обозначением сплава стоит буква, обозначающая группу стали. Если продукт относится к группе А, то буква не проставляется.

Цветовая маркировка

Для быстрого определения марки производитель наносит специализированной краской соответствующие полосы:

- Ст0 – зеленая полоса + красная.

- Ст1 – одна желтая + одна черная.

- Ст3Гсп – коричневая + синяя.

- Ст3 – красная.

- Ст4 – черная.

- Ст5Гпс – коричневая + зеленая.

- Ст5 – зеленая.

- Ст6 – синяя.

Цветовая маркировка

Цветовая маркировка

Степень наличия углерода в материале определяется в самом начале. Количество углерода для металла группы А указывается в сотых частях процента. Для Б и В – в десятых. В некоторых случаях после этих цифр производитель проставляет букву Г. Она означает, что в изделии содержится большое количество марганца.

Категории качественной стали

Качественные стали разной маркировки можно разделить на несколько категорий:

- 08пс, 08кп – имеют высокую пластичность. Хорошо подходят для холодной прокатки;

- От 10 до 25 – используется для горячей штамповки или прокатки;

- От 60 до 85 – применяется для выполнения ответственных конструкций, таких как рессоры, пружины, муфты сцепления;

- 30, 50, 30Г, 50Г – повышенной прочности, выдерживающие большие нагрузки.

Высококачественная углеродистая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Высококачественная углеродистая сталь

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали отличаются пониженным содержанием вредных примесей. В марках это отражается большой буквой А, стоящей в самом конце.

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали после обработки на высокую твердость обладают несколько лучшей вязкостью, чем стали сходных марок из группы качественных. Стали У7А — У13А применяют главным образом для режущих инструментов, имеющих тонкую режущую кромку ( табл. 1), а стали У7 — У13 — для штам-повых инструментов простой формы.

Вал и диск турбины выполняются из высококачественной углеродистой стали; лопатки и бандажи — из нержавеющей стали.

Это требование обеспечивается надлежащей конструкцией шатуна и поковкой его из легированных и высококачественных углеродистых сталей.

Необходимая механическая прочность достигается тем, что хранилища и тару для жидкого хлора изготовляют72 из высококачественной углеродистой стали марок 15к, 20к и 25к ( ГОСТ 5520 — 62), соответствующей условиям эксплуатации в интервале температур от — 40 до 475 С без ограничения давления. При изготовлении танков и контейнеров ( бочек) применяется электросварка. Сварные танки и контейнеры подвергают термообработке ( отжигу) для снятия внутренних напряжений. Конструкция танков, контейнеров и баллонов такова, что они не испытывают деформаций на изгиб, особенно в сварных швах, качество которых проверяется рентгеновским аппаратом. Рабочее давление в хранилищах и таре для жидкого хлора составляет 15 атм, что соответствует давлению насыщенных паров хлора при 50 С.

Для изготовления основных деталей насосов обычно применяют легированные стали Х12Ф1, НХ2А, 12ХНВА, 40Х и высококачественные углеродистые стали, которые проходят соответствующую термообработку.

Ввиду знакопеременного характера нагрузок, действующих на шатун, материалы для него должны обладать высоким сопротивлением усталости. Такими материалами являются высококачественные углеродистые стали, а также легированные стали. Для высокооборотных двигателей наиболее перспективным материалом для шатунов следует считать титановые сплавы.

Роторы изготовляют из поковки или прутка проката совместно с валом. Для их изготовления применяется высококачественная углеродистая сталь. Роторы делают также нз мелкозернистого чугуна, из чугуна с шарообразным графитом, из алюминиевых сплавов и из нержавеющей стали. В этих случаях роторы изготовляются отдельно от вала и насаживаются или напрессовываются на стальной вал. Посадка вала должна быть достаточно тугой, чтобы не произошло ослабление соединения, так как это может привести к тяжелой аварии машины. Во многих случаях стальной ротор приваривается к валу. При высоких степенях повышения давления ротор имеет внутреннее охлаждение маслом, которое подается через сверление в валу. Благодаря этому увеличивается коэффициент подачи компрессора.

Все марки углеродистой стали, кроме того, имеют добавочный индекс У. Таким образом марка У8А обозначает высококачественную углеродистую сталь с содержанием углерода 0 75 — 0 85 / 0, а У8 — обыкновенную.

Лопатки рабочего колеса турбовоздуходувок делают в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляют в отверстия диска и расклепывают.

Лопатки рабочего колеса турбовоздуходувок делаются в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляются в отверстия диска и расклепываются.

Страницы: 1 2

www.ngpedia.ru

Закалка и отпуск углеродистых инструментальных сталей

В ГОСТе 1435 оговаривается как состав углеродистых сталей, так и их основные характеристики. Содержание углерода в таких сплавах (что можно определить по их марке) составляет от 0,65 до 1,35%. Для того чтобы получить оптимальную структуру и требуемую твердость, перед началом производства инструмента эти сплавы подвергают отжигу. При этом для инструментальных сталей с заэфтектоидной структурой выполняется отжиг сферодизирующего типа. Проводимая по такой технологии термообработка приводит к появлению цементита зернистой формы. А получить зерна требуемого размера позволяет скорость охлаждения, которую можно легко регулировать.

Производственный процесс закалки стали

Так, для инструментов, подвергающихся в процессе эксплуатации систематическим ударным нагрузкам, оптимальной является твердость от 56 до 58 HRC, которую получают, проводя отпуск при температуре 290 градусов Цельсия. Самые строгие требования предъявляют к твердости плашек, граверных приспособлений, напильников (62-64 единицы по шкале HRC). Достигается она при помощи выполнения отпуска при температуре от 150 до 200 градусов Цельсия.

Закалка увеличивает твердость углеродистых сталей по той причине, что именно с ее помощью удается получить оптимальную структуру сплава железа и углерода. Варианты такой структуры:

- карбиды с мартенситом;

- только мартенсит.

1 Углеродистые стали – что они собой представляют?

Сталь является главной продукцией современной черной металлургии. При этом из всего объема выпускаемой в настоящее время стали примерно 10 процентов приходится на легированные ее марки, а остальной ассортимент готовой продукции состоит из углеродистых сплавов. Это означает, что именно они представляют собой основной промышленный металлический материал.

Причины популярности углеродистых составов заключаются в относительной дешевизне их производства, а также в хорошем сочетании их технологичности и эксплуатационных характеристик (адекватные затраты на резку, обработку сваркой и давлением).

Интересующие нас инструментальные стали представляют собой сложные сплавы, в которых ключевым компонентом является железо. Данного химического элемента в них содержится до 99,5 процентов (минимум – 97). К другим составляющим сплавов относят:

- никель, хром, медь (их наличие в готовом продукте обусловлено разными обстоятельствами);

- азот, фосфор, водород, кислород, сера (такие элементы остаются в сплаве потому, что их не удается полностью удалить из него);

- кремний, марганец (данные примеси появляются из-за технических нюансов, связанных с процессом выплавки металла).

А вот углерод, который даже в очень малых количествах оказывает существенное влияние на параметры готовой продукции, в углеродистые сплавы вводится специально. Он позволяет модифицировать структуру металла. Она будет перлитной и ферритной в тех случаях, когда углерода в стали имеется менее 0,8 %, цементитной и перлитной при содержании углерода более 0,8 % и чисто перлитной при содержании углерода ровно 0,8 %.

Сплавы с большим количеством углерода характеризуются:

- малой пластичностью и ударной вязкостью;

- превосходной прочностью;

- высоким пределом хладоломкости.

Для нивелирования негативного влияния примесей окислов железа на характеристики готовой стали, содержащей углерод, используется:

Исключения в обозначениях

Качественные стали имеют некоторые исключения в обозначениях. К ним относятся:

Качественные углеродистой стали

Качественные углеродистой стали

- 15К, 20К, 22К – применяются в строении котлов;

- 20-ПВ – имеет в своем составе 0.2 процента углерода и медь с хромом. Из нее выполняются трубы для систем отопления;

- ОсВ – содержит добавки никеля, хрома и меди. Из нее изготавливают оси железнодорожных вагонов;

- А75, АСУ10Е, АУ10Е – применима для деталей в часовых механизмах.

Из вышеперечисленного следует, что перед использованием изделия из углеродистой стали необходимо обратить внимание на его маркировку. Так можно определить его физико-химические свойства и область предназначения

Зная значение маркировки металлической продукции, не возникнет трудностей при подборе конкретного вида для любых целей.