Классификация сверл твердосплавных

- способу изготовления (с пластинами, коронками, цельные, сварные);

- конструкции хвостовика (цилиндрический, конический, многогранный, специальной формы);

- направлению вращения (левые, правые);

- серии исполнения (укороченная, короткая, средняя);

- точности изготовления (нормальной, повышенной);

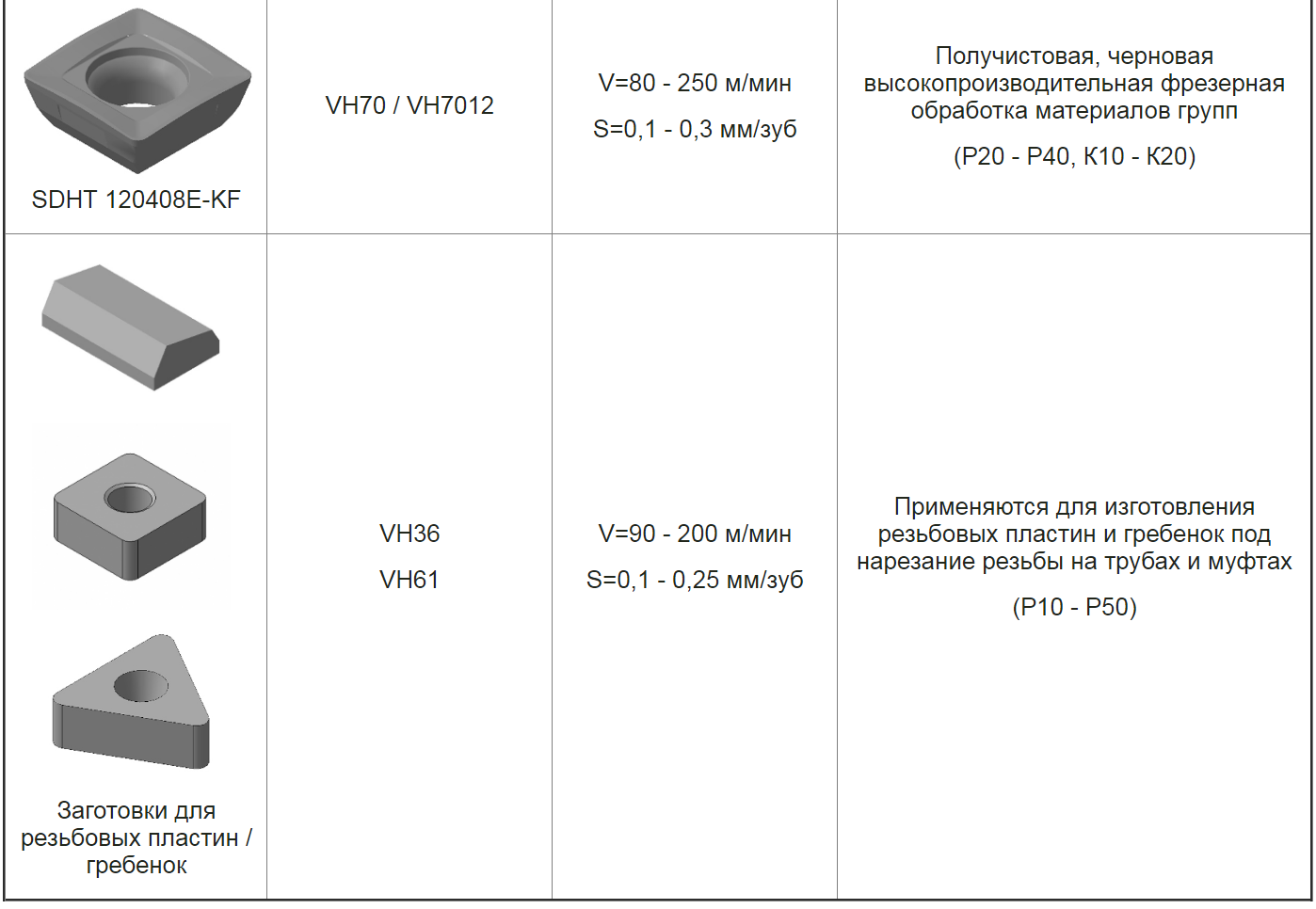

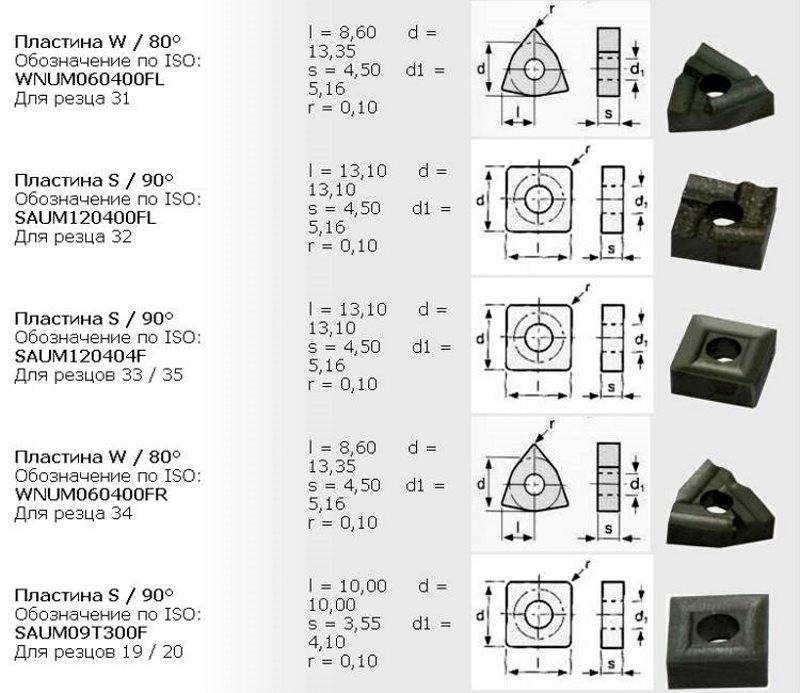

- форме пластины для сверл пластинчатых (ромб, прямоугольник, квадрат, параллелограмм, фигурные, неправильной формы);

- диаметру (0,1÷150 мм);

- длине (зависит от серии);

- наличию каналов для подвода охлаждающей жидкости (без каналов и с ними);

- твердости (1600÷2800 единиц по шкале Роквелла).

Изделия со сменными пластинами и цельные выпускаются по ГОСТам или международным стандартам (DIN, ИСО/МЭК).

Что дает применение твердосплавных пластин для резцов

- Универсальность использования одного токарного резца. Меняя твердосплавные пластины, можно производить обработку металлов и сплавов, характеризующихся разным составом, структурой и твердостью. Если иметь под рукой необходимый набор насадок, то проблем с металлообработкой, связанных с поиском и переустановкой нужного инструмента, не возникнет. Особенно актуально для автоматизированных производств, с большим сортаментом продукции.

- Экономию. Пластина стоит гораздо дешевле резца. В случае поломки режущей части не придется заменять весь инструмент. Кроме того, эксплуатационный срок его корпуса увеличивается более чем в 20 раз по сравнению с аналогом напаянным.

- На смену (поворот) пластины затрачивается меньше времени, чем на переустановку резца. А это – одна из составляющих повышения производительности.

- Насадки позволяют менять режим резания в большом диапазоне, что создает удобство в работе, повышает ее скорость и качество.

- Большой сортамент насадок. Подобрать нужную пластину для каждой технологической операции гораздо проще, чем сам инструмент. Для мелких производств (тем более бытовых токарных станков) выгоднее иметь определенный набор насадок, чем приобретать большое количество резцов различных видов.

Что можно делать твердосплавными пластинами

- Поверхностная обработка заготовок.

- Нарезание резьбы.

- Внутренняя расточка.

- Развертка.

- Выборка пазов, канавок и тому подобное.

- Раскрой материалов. Например, листового стекла, гетинакса, цветных металлов.

Что дает применение твердосплавных пластин для резцов

- Универсальность использования одного токарного резца. Меняя твердосплавные пластины, можно производить обработку металлов и сплавов, характеризующихся разным составом, структурой и твердостью. Если иметь под рукой необходимый набор насадок, то проблем с металлообработкой, связанных с поиском и переустановкой нужного инструмента, не возникнет. Особенно актуально для автоматизированных производств, с большим сортаментом продукции.

- Экономию. Пластина стоит гораздо дешевле резца. В случае поломки режущей части не придется заменять весь инструмент. Кроме того, эксплуатационный срок его корпуса увеличивается более чем в 20 раз по сравнению с аналогом напаянным.

- На смену (поворот) пластины затрачивается меньше времени, чем на переустановку резца. А это – одна из составляющих повышения производительности.

- Насадки позволяют менять режим резания в большом диапазоне, что создает удобство в работе, повышает ее скорость и качество.

- Большой сортамент насадок. Подобрать нужную пластину для каждой технологической операции гораздо проще, чем сам инструмент. Для мелких производств (тем более бытовых токарных станков) выгоднее иметь определенный набор насадок, чем приобретать большое количество резцов различных видов.

Что можно делать твердосплавными пластинами

- Поверхностная обработка заготовок.

- Нарезание резьбы.

- Внутренняя расточка.

- Развертка.

- Выборка пазов, канавок и тому подобное.

- Раскрой материалов. Например, листового стекла, гетинакса, цветных металлов.

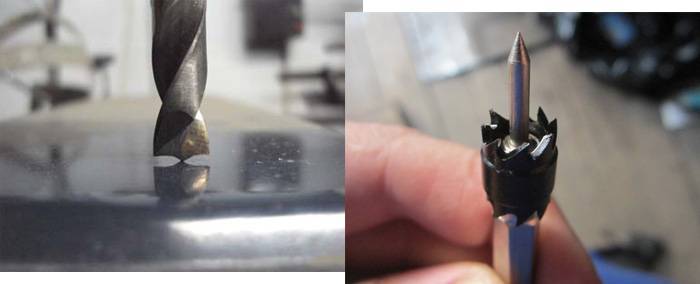

Коронка для точечной сварки

Инструмент – достаточно массивный, поэтому сначала рекомендуется плотно прижать к поверхности детали центрирующий стержень, а затем, на малых оборотах, приступать к вырезанию металла. Сложность в том, что при точечной сварке малоуглеродистая сталь, из которой изготавливаются все кузовные детали, существенно упрочняется. Поэтому вдавливание в металл центрирующего стержня потребует от работающего значительных усилий. Вторая проблема — неодновременность врезания зубьев коронки в сталь. Это происходит потому, что поверхность в зоне сварки имеет микронеровности, образовавшиеся в результате термического воздействия от электродов для контактной сварки. Результат – вероятная эксцентричность высверленного отверстия.

Специалисты советуют предварительно кернить места высверливания (например, при помощи шуруповёрта), поскольку нередки случаи, когда центрирующий стержень выскакивает из гнезда, и коронка начинает сверлить сталь совсем в другом месте. В этом случае для операции необходимо иметь два приводных инструмента.

Ещё одна проблема при использовании коронок – их быстрый перегрев, в результате которого эффект теплового расширения увеличивает фактический размер полученного отверстия, и насадка трескается. После использования, коронки необходимо очищать от стружки.

Впрочем, не всё так плохо: коронки имеют двухстороннее исполнение, поэтому при затуплении достаточно перевернуть инструмент на 180º, и продолжать работу тем же комплектом.

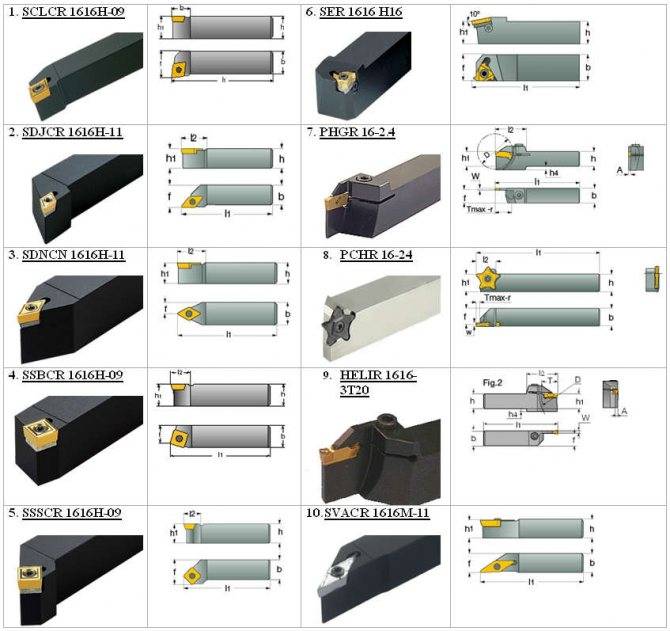

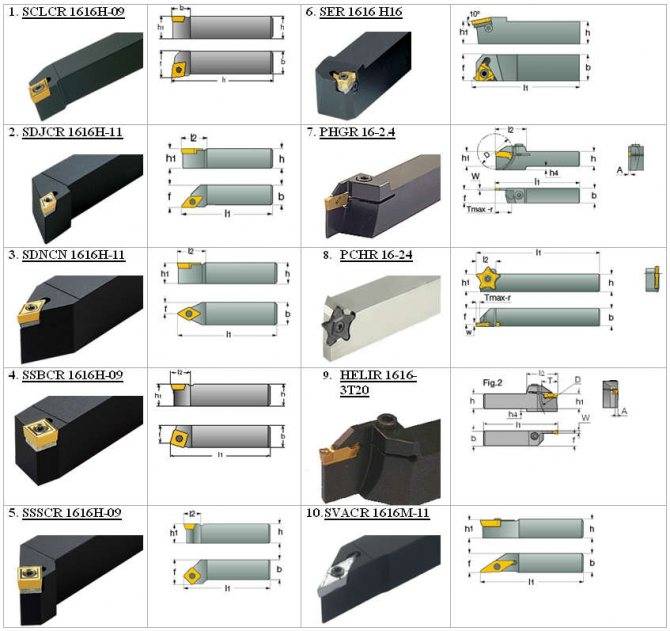

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Пластины твердосплавные

Твердосплавные пластины – это сменный элемент металлорежущего инструмента используемого для высокоточной обработки заготовок. Они используются при точении, сверлении, зенкеровании, фрезерной обработке и других операциях значительно снижая экономические затраты в сравнении с применением цельного твердосплавного инструмента.

Конструкция и преимущества твердосплавных пластин

Конструкция твердосплавных пластин зависит от способа крепления и конфигурации резца. При болтовом креплении в пластинах имеется отверстие для крепежного элемента.

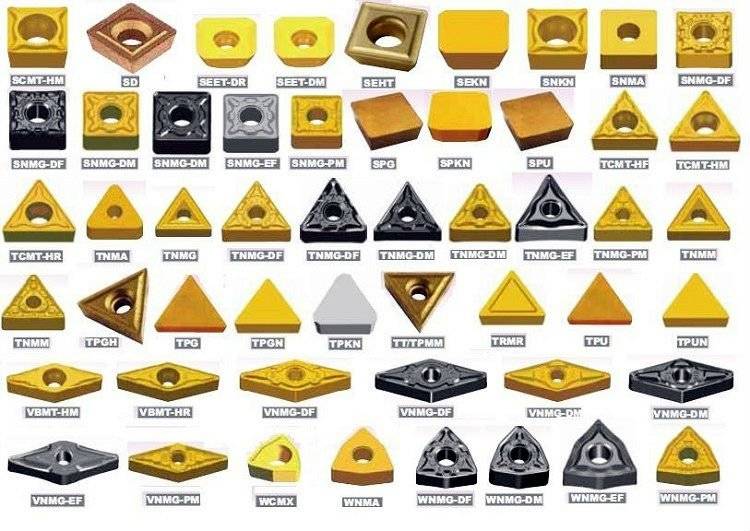

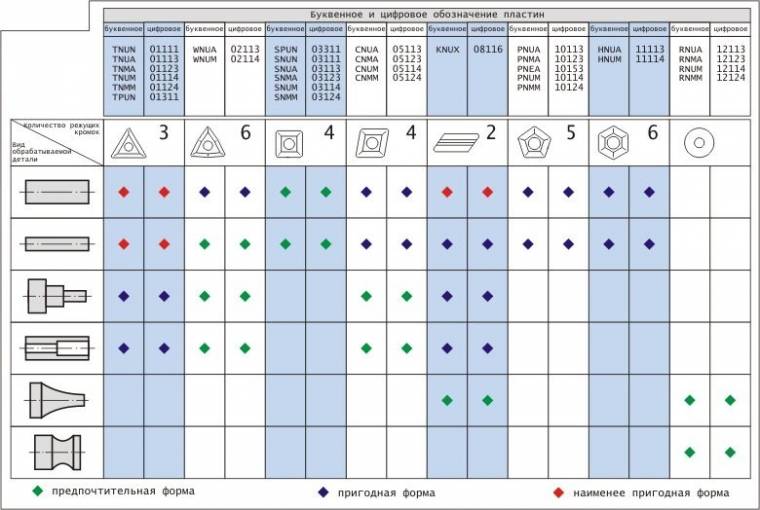

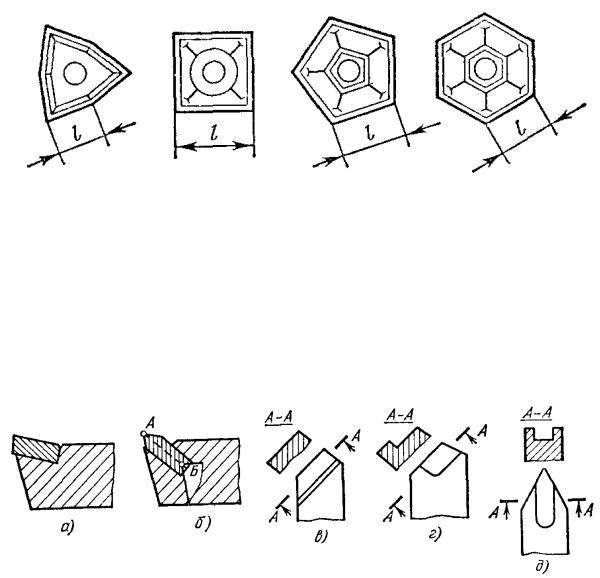

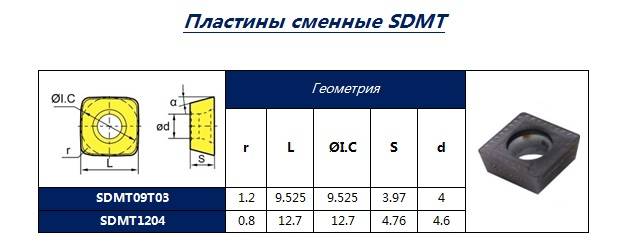

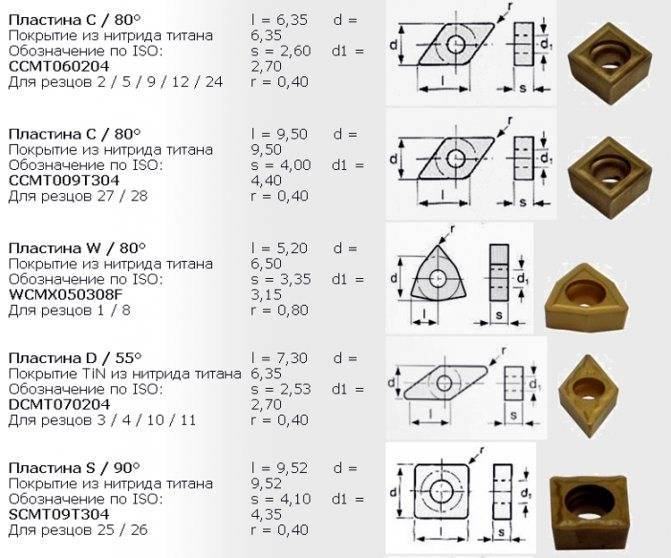

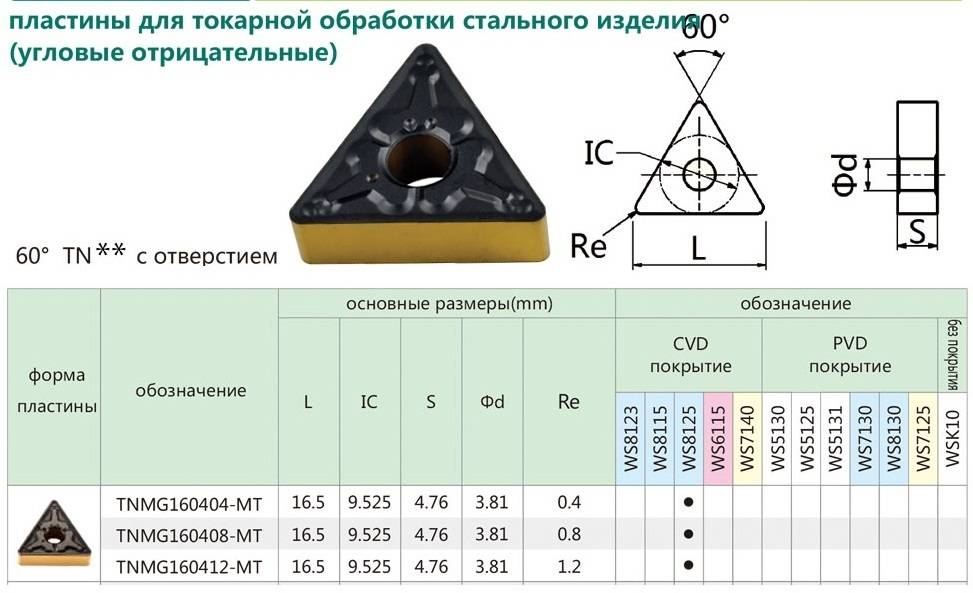

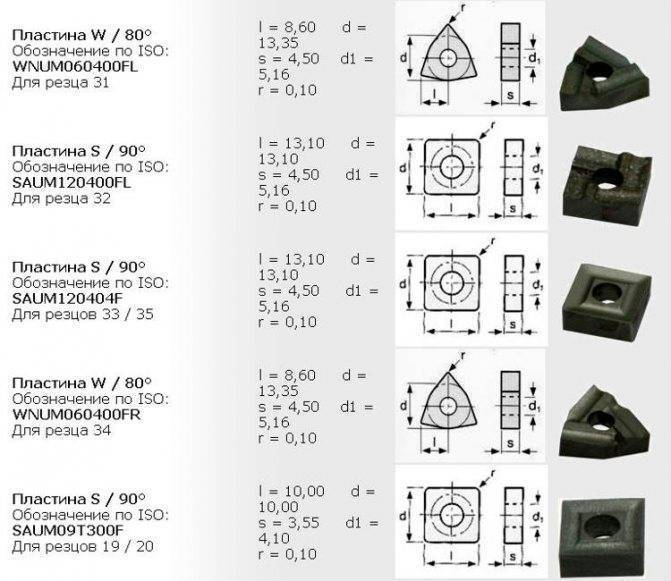

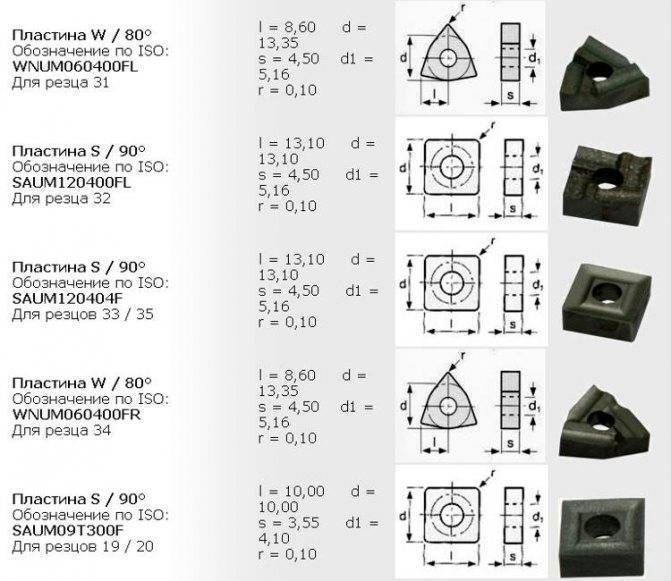

В зависимости от типа инструмента твердосплавные пластины для токарных резцов могут быть квадратными, ромбическими, трехгранными, пятигранными и т. д.

От количества граней зависит число режущих кромок и длительность эксплуатации.

Твердосплавные пластины изготавливаются путем прессования и термообработки порошков карбида вольфрама, карбида титана и других высокопрочных материалов. Помимо твердости пластины обладают высокой износо- и термостойкостью, способны сохранять свои свойства при температуре до +1150°С.

Основные эксплуатационные преимущества:

- Возможность использовать на одном резце наиболее подходящую пластину твердосплавную, вид которой наиболее подходит для материала заготовки. Это позволяет иметь съёмный набор для различных операций.

- Замена изношенной и разрушенной пластины обойдется намного дешевле, чем цельного резца. Применение съёмных пластин оправдано при мелко- и среднесерийном производстве, а также при частой смене номенклатуры изделий.

- Минимальное время замены пластины.

- Высокая надежность даже в условиях интенсивной работы.

- Унификация пластин для удобной замены и подбора под тип обработки и марку стали.

Классификация твердосплавных пластин

Для применяемых в современном производстве пластин твердосплавных классификация основана на нескольких признаках.

В первую очередь это способ крепления инструмента – напайка или механическое крепление. Второй способ обеспечивает быструю замену и возможность многократного использования пластин.

При напайке можно перевернуть изношенную часть пластины или использовать одноразовые многогранные элементы.

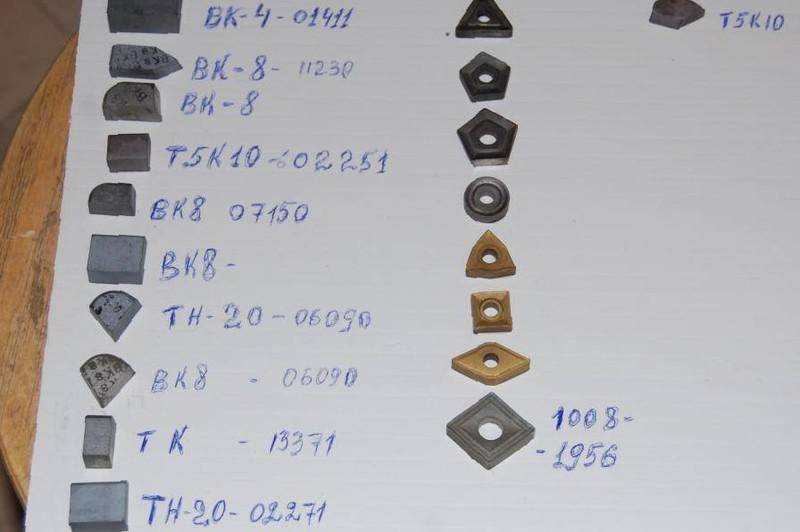

Также пластины различаются по типу сплава, определяющим их характеристики и сферу применения. Для черновой обработки часто используется оснастка из сплава ВК8.

Данный материал предназначен для работы с конструкционными сталями, серым чугуном и различными сложными в обработке сплавами.

Элементы выполненные из сплава Т15К6 чаще применяют для получистовой или чистовой обработки легированных и углеродистых сталей.

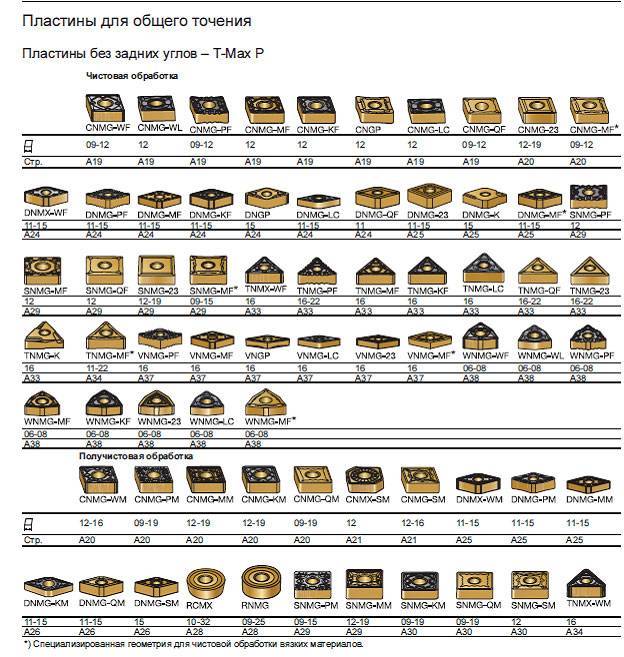

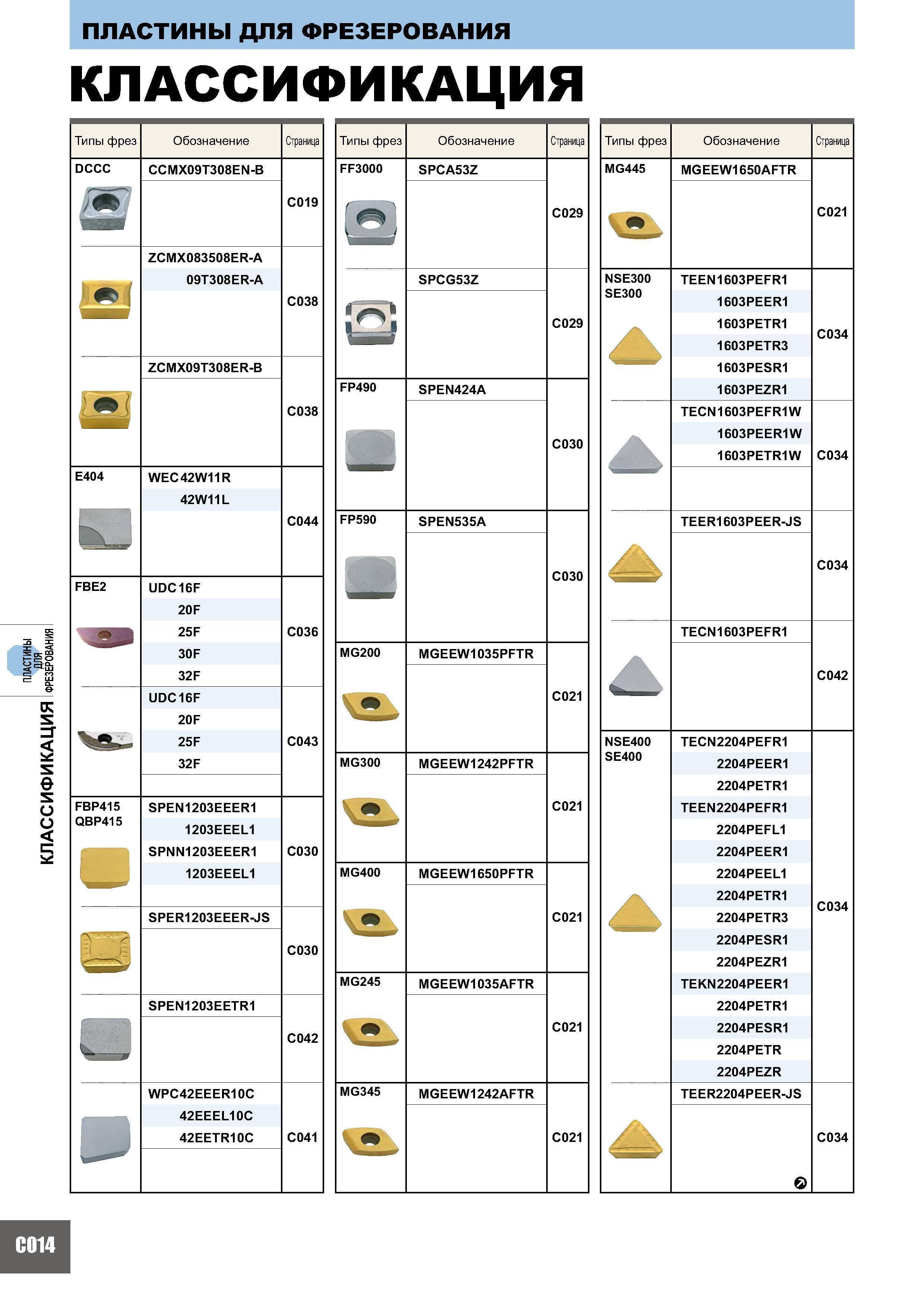

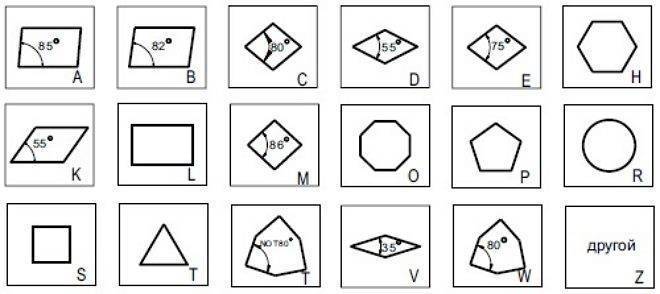

По форме пластины подразделяются на:

- Круглые.

- Квадратные.

- Ромбические.

- В форме параллелограмма.

- Трехгранные.

- Пятигранные.

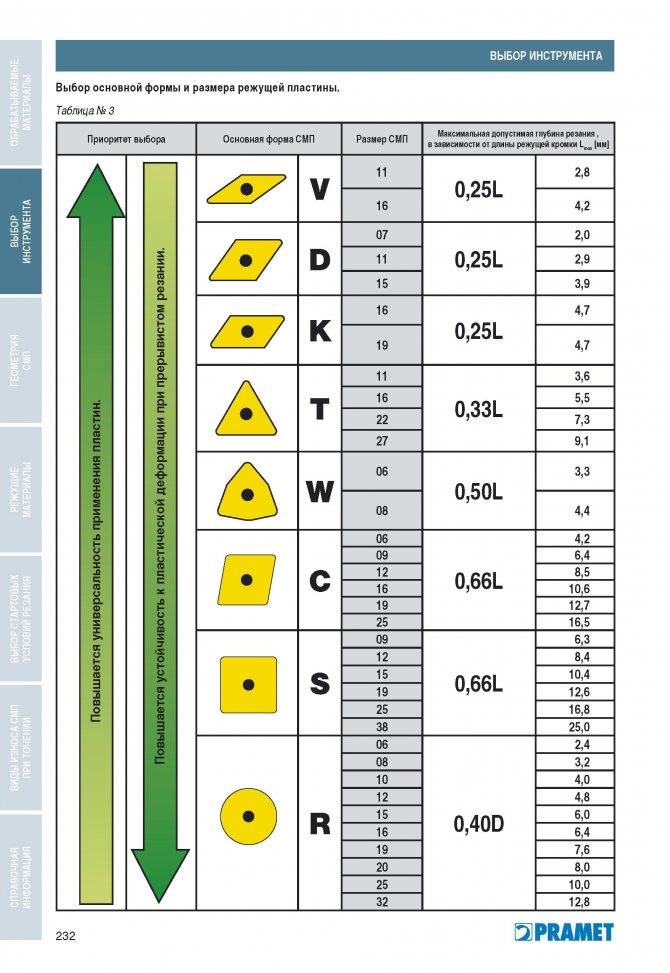

Выбор твердосплавных пластин

Для обеспечения точности и качества токарных операций необходимо подобрать пластину требуемого материала, формы и размера

При этом очень важно учесть соответствие геометрии оснастки и размеров токарного резца или других металлорежущих инструментов. В первую очередь это влияет на возможность крепления пластины к основанию резца

Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки

Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки. Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

- Сплавы с высокой стойкостью к механическим нагрузкам – вибрации, ударам и т. д.

- Термостойкие сплавы стойкие к повышенным температурам. Удобны для длительной работы.

Пластины из стойких сплавов более всего подходят для высокоскоростной обработки при большой нагрузке. Термостойкие оптимально использовать для снятия значительных слоёв металла.

В целом же, для профессиональной работы желательно иметь набор сменных пластин с наиболее востребованными геометрическими и технологическими характеристиками. Это позволит значительно расширить возможности обработки, сэкономить время и уменьшить финансовые расходы на производство.

Выбор режущей пластины при обработке различных металлов

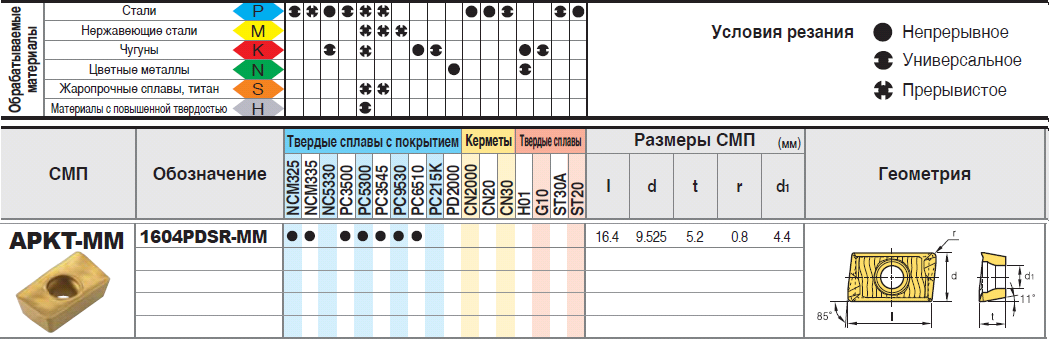

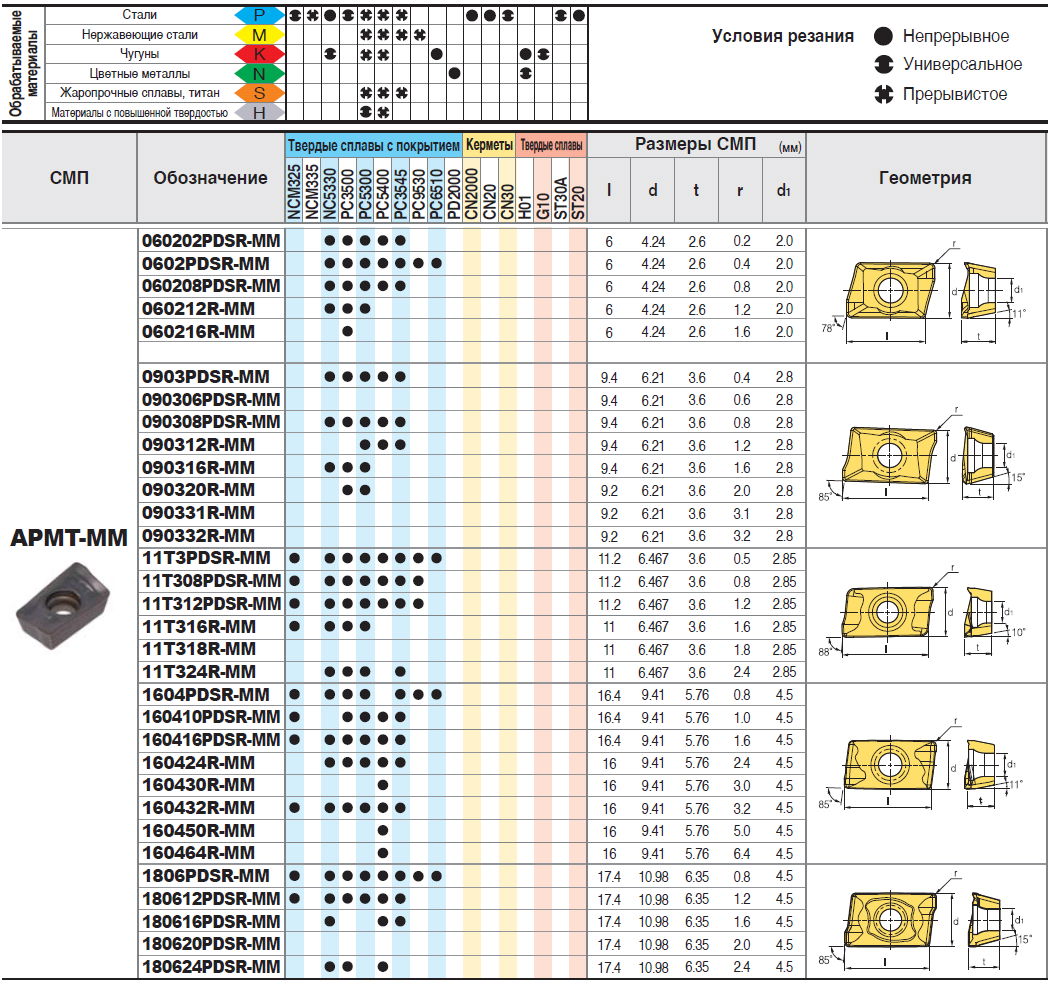

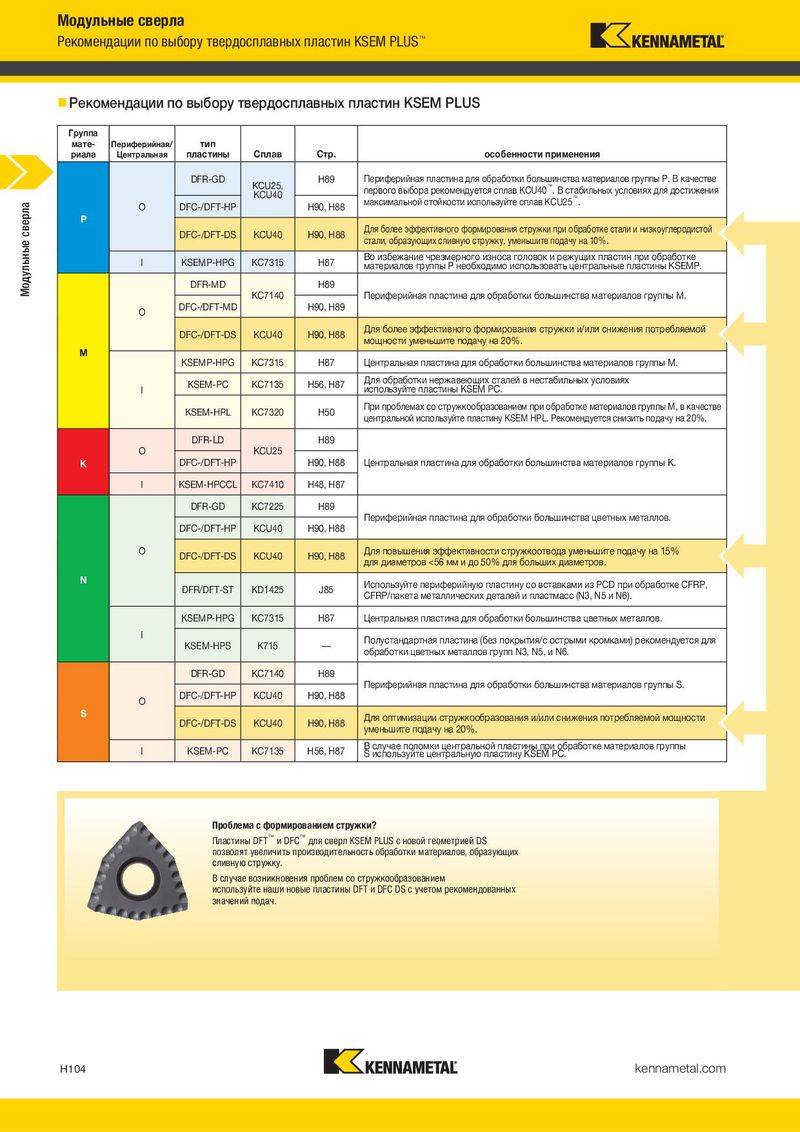

Целесообразность использования того или иного типа твердосплавных пластин определяется следующими факторами:

- Марка обрабатываемого материала;

- Состояние заготовки;

- Вид технологической операции;

- Тип использования оборудования;

- Режим резания.

В целом при резке чугуна, цветных сплавов и пластмассы рекомендуется использовать пластины на вольфрамокобальтовой основе. Данные сплавы обладают более высоким сопротивлением к пульсирующим нагрузкам, что характерно при таком типе работ.

В случае же наличия скорости резания свыше 200 м\с и нагрузки на резец более 800 кгс резания применяют твердосплавные пластины, дополнительно легированные танталом и титаном.

Рейтинг: /5 –

голосов

Изготовление твердосплавных вставок

Давайте познакомимся с процессом производства твердосплавных пластин, чтобы лучше узнать о его типах и использовании;

Подходящая твердосплавная пластина для конкретных операций обработки помогает оставаться впереди в конкуренции среди производителей режущего инструмента.

Твердосплавные вставки, в основном вольфрам и кобальт, поставляются в виде порошка. Затем сухое сырье смешивается с смесью этанола и воды. В результате получается серая суспензия по консистенции, как у йогуртового напитка. Эта смесь сушится, а затем отправляется в лабораторию для проверки качества. Этот порошок состоит из агломератов, маленьких шариков диаметром от 20 до 200 микрон и затем транспортируется к прессовальным машинам, где изготавливаются вставки.

Преимущества применения твердосплавных пластин для резцов

Пластины для расточных или отрезных резцов могут быть выполнены из различных марок твердых сплавов, что очень удобно, так как это позволяет иметь целый набор режущих элементов для обработки заготовок из разных материалов.

Использование сменных пластин для режущего инструмента – это еще и экономически выгодное решение, так как в случае поломки или износа нет необходимости заменять весь резец новым инструментом: надо поменять только его режущую часть. Целесообразно использовать инструмент со сменными твердосплавными пластинами и в том случае, если стоит задача автоматизации технологических процессов, что особенно актуально в условиях мелко- и среднесерийного производства, где номенклатура выпускаемых изделий может меняться достаточно часто.

Резцы со сменными пластинами

Среди преимуществ, которыми обладают твердосплавные пластины, устанавливаемые на токарные резцы, следует выделить следующие.

- По сравнению с резцами цельного типа, пластины отличаются невысокой стоимостью.

- Замена твердосплавного режущего элемента не занимает много времени.

- О высокой надежности пластин из твердых сплавов можно говорить даже в условиях интенсивной эксплуатации.

- При необходимости такие сменные режущие элементы можно переналаживать.

- Все современные модели сменных режущих элементов для токарных резцов унифицированы, что дает возможность легко подобрать оптимальный вариант для определенного типа обработки и марки металла заготовки.

Благодаря применению сменных твердосплавных пластин с механическим креплением значительно увеличивается срок службы державки токарного резца, отпадает необходимость в осуществлении таких вспомогательных операций, как заточка режущей части и ее пайка

Что важно, при использовании такого режущего инструмента снижение температуры и силы резания может составить 40%. Благодаря характеристикам твердых сплавов, которые используются для изготовления пластин, с помощью последних можно выполнять обработку металла, изменяя режимы резания

Некоторые виды форм твердосплавных пластин для резцов

Современной промышленностью выпускаются различные типы сменных пластин, изготовленных из твердосплавных материалов. Требования к параметрам каждого из этих типов оговорены в соответствующих государственных стандартах.

- ГОСТ 19086-80 определяет характеристики пластин режущего, опорного типов и стружколомов.

- ГОСТ 19042-80 оговаривает требования к классификации, форме и системе обозначений сменных пластин из твердосплавных материалов.

- ГОСТ 25395-90 распространяется на твердосплавные пластины типов 01, 02, 61, 62, которые фиксируются на державке токарного резца при помощи напайки. Требования этого нормативного документа распространяются на элементы, которые соединяются при помощи напайки с резцами расточного, проходного и револьверного типов.

Области использования пластин ВК3, ВК3М и ВК6

Первые из упомянутых — это пластины твердосплавные напаиваемые, они используются для чистового точения с незначительным сечением среза, развертывания отверстий, а также окончательного нарезания резьбы. Можно применять такие элементы и при проведении других аналогичных видов работ, когда есть необходимость использовать цветные металлы, серый чугун и сплавы, неметаллические материалы по типу фибры, стекла, резины, пластмассы и стеклопластика. С успехом ВК3 используются для раскроя листового стекла.

ВК3М применяется для точения, нарезания резьбы, растачивания и развертывания, что является чистовой обработкой. При этом могут использоваться отбеленный чугун, твердые легированные стали, цементированные и закаленной стали, а также высокоабразивные материалы, которые не имеют в составе металла. Фрезы с твердосплавными пластинами ВК6 с успехом применяются для получернового или чернового точения, фрезерования сложных поверхностей, предварительной нарезки резьбы, а также растачивания и рассверливания отверстий. Работать при этом можно с серым чугуном, цветными металлами и сплавами, а также материалами, которые не имеют в составе металл.

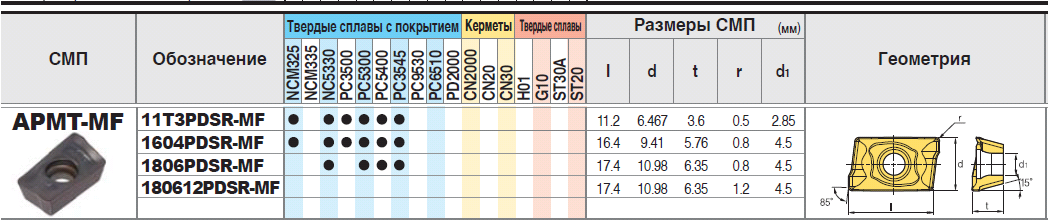

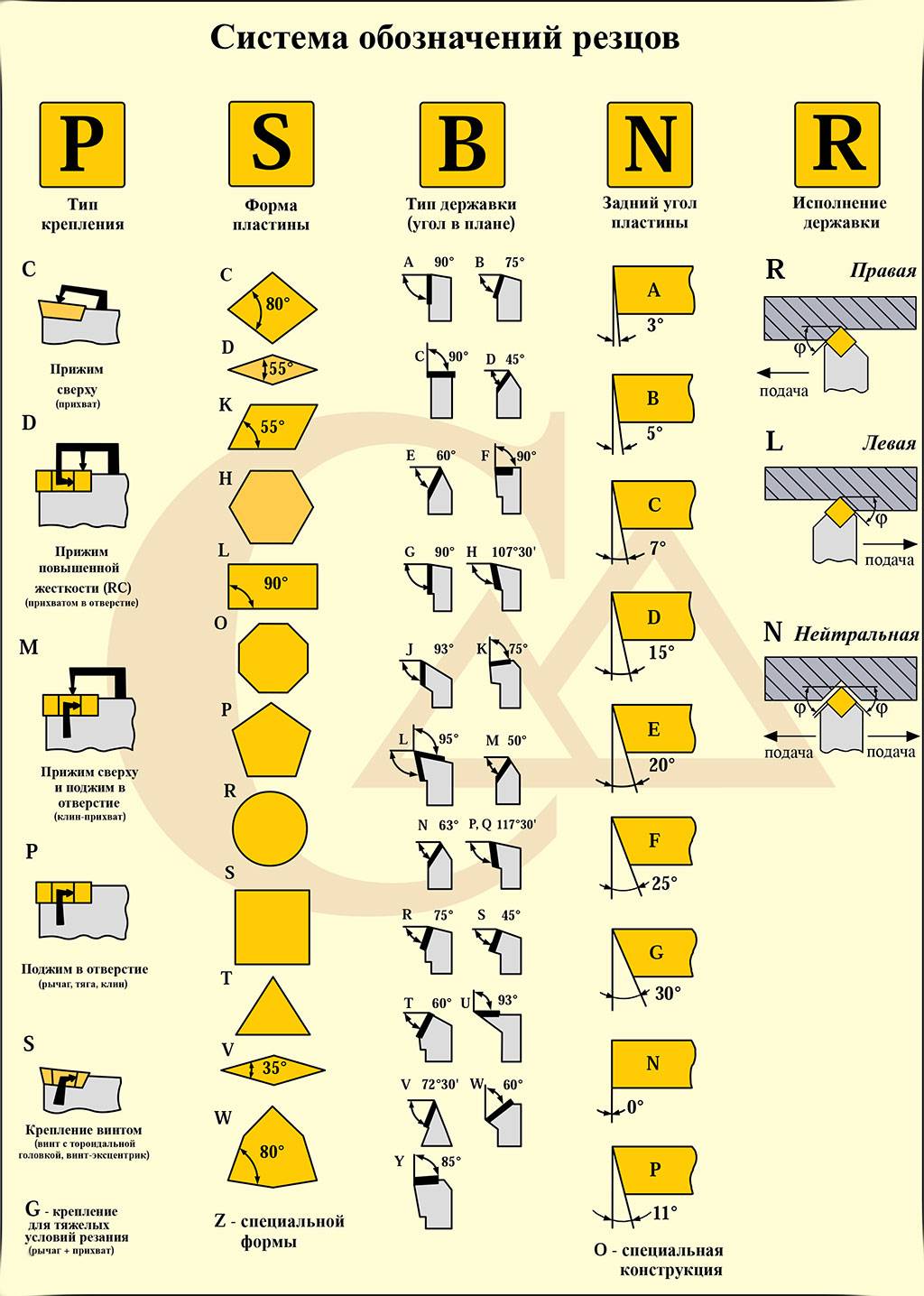

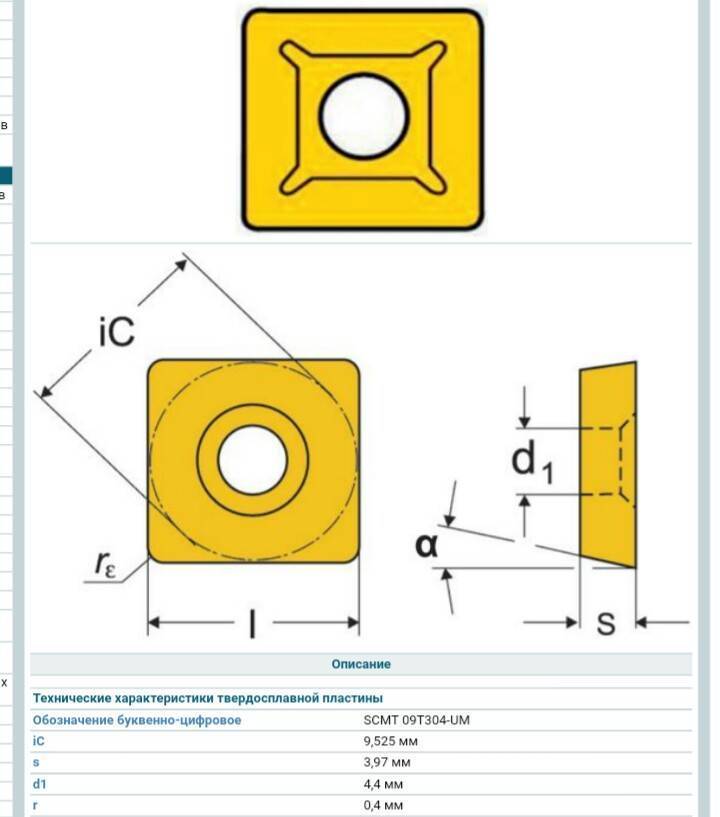

Значение маркировки твердосплавных пластин

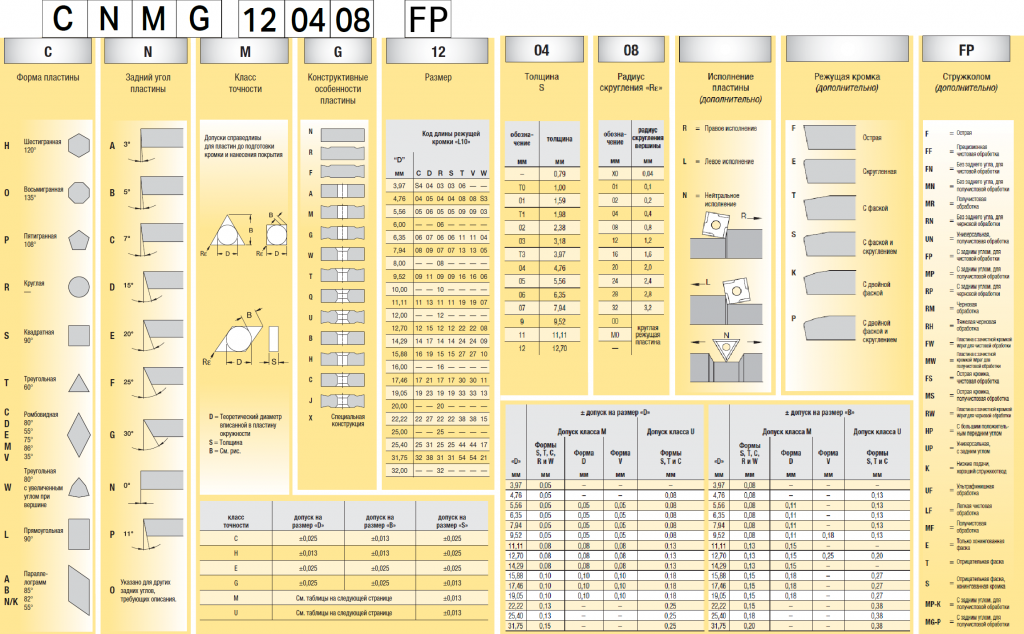

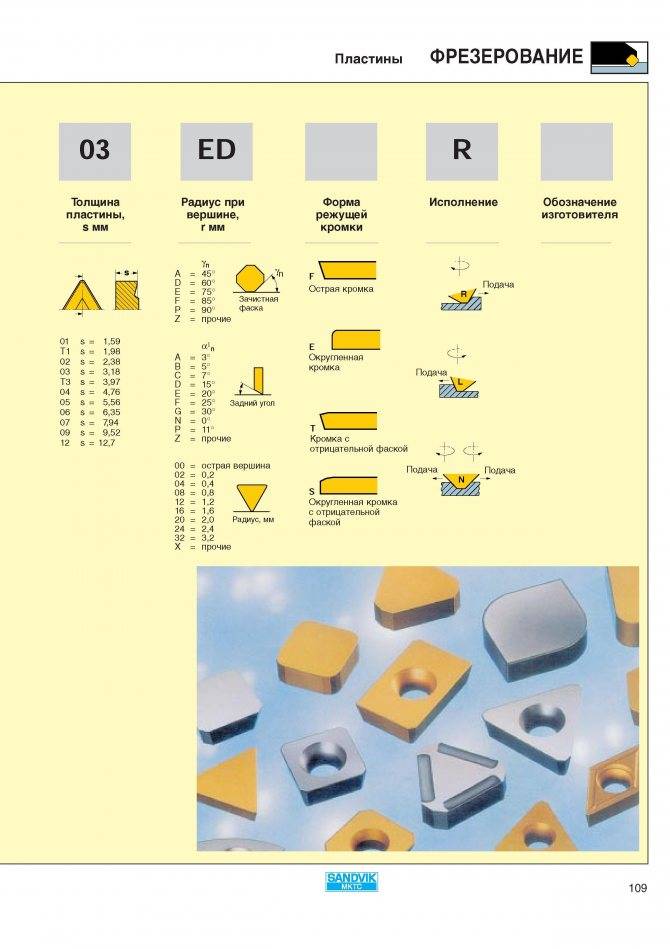

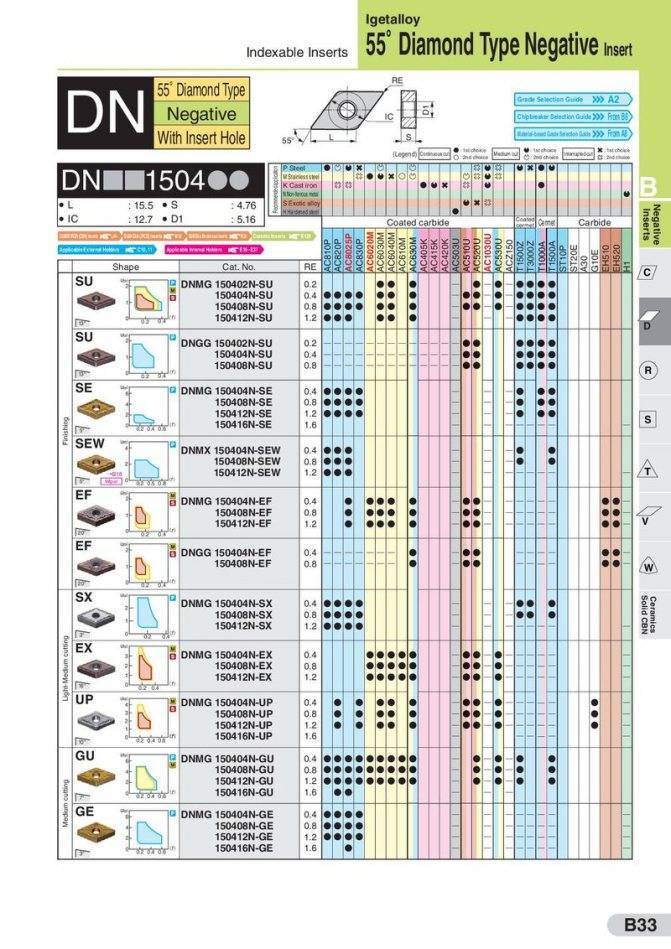

Как правило, модель твердосплавных режущих пластин представлена 10 номерами. В этой модели первые четыре буквы представляют характеристики пластин токарного станка, а следующие шесть цифр представляют размер и характеристики модели твердосплавной фрезы.

DNMG150408-MS представляет собой режущие пластины токарные. D представляет собой алмазный диск 55 °, N представляет собой задний угол лезвия 0 °, M представляет степень точности изготовления лезвия, G представляет поверхность передней кромки и тип центрального отверстия, 15 представляет длину режущей кромки, значение 15 мм, 04 представляет толщину лезвия 4,76 мм, а 08 представляет собой радиус дуги вершины инструмента 0,8 мм.

Особый метод идентификации твердосплавных пластин

Первая буква обычно обозначает форму пластин ЧПУ. Обычно используются H, O, P, S, T, C, D и E, которые представляют собой правильный шестиугольник, правильный восьмиугольник, правильный пятиугольник, квадрат, верхний угол ромба 80 градусов, верхний угол ромба 55 градусов и верхний угол ромба 75 градусов. угол соответственно.

Вторая буква, очевидно, представляет собой задний угол лезвия. Обычно используются буквы A, B, C, D, E, F, G и O. a представляет собой задний угол A — 3 °, B — 5 °, C — 7 °, D — 15 °, E — 20 °, F — 25 °, G — 30 °, N — 0 °, P — 11 °, а O — другие задние углы.

Третья буква указывает класс точности твердосплавных режущих пластин. Чаще всего используются марки m и g. как правило, лезвия для черновой обработки и получистовой чистовой обработки относятся к классу М, а лезвия для прецизионной обработки и сверхтвердые лезвия обычно имеют класс G.

Четвертая буква обозначает поверхность передней кромки и рисунок центрального отверстия (паз и отверстие) лезвия.

Всего 6 номеров, которые разделены на три группы. Первая группа представляет длину кромки вольфрамовой вставки, вторая группа представляет толщину лезвия, а третья группа представляет радиус дуги кончика лезвия.

Следующие буквы обозначают материал твердосплавной фрезы. Существует множество материалов для твердосплавных пластин, и изделия, изготовленные из разных материалов, естественно, будут разными

Поэтому при покупке нужно обращать внимание на материал.

Как правило, он представлен двумя буквами, в основном сплавом, P представляет обычную сталь, M представляет нержавеющую сталь, K представляет серый чугун или чугун с шаровидным графитом, N представляет алюминий, S представляет жаропрочный сплав или титановый сплав, H представляет собой материал высокой твердости и т. д.

Вывод

Выбор подходящей твердосплавной пластины — непростая задача, но если учитывать все упомянутые параметры, этот процесс может быть простым и удобным. Всегда выбирайте твердосплавные пластины в соответствии с вашими задачами, будь то фрезерование, нарезание резьбы или любая другая операция.

Эта статья поможет вам выбрать подходящие твердосплавные пластины с учетом всех этих критических факторов.

Вот краткий список всего, на что следует обратить внимание при выборе твердосплавных пластин:

• Форма твердосплавных пластин

• Типы твердосплавных пластин

• Метод использования

Типы карбидных вставок

В зависимости от формы и материала используются несколько различных типов твердосплавных пластин для различных целей. Эти пластины представляют собой сменные насадки для режущих инструментов, которые обычно состоят из самой режущей кромки.

Вставки имеют разную геометрическую форму. Например:

Треугольные или трехгранные вставки

Твердосплавные пластины Triangle или Trigon имеют треугольную форму с тремя равными сторонами и тремя вершинами с углами 60 градусов. Это трехгранные вставки, напоминающие треугольник, но с измененной формой, например изогнутыми сторонами или средними углами, которые включают ступени на концах.

Четырехсторонние твердосплавные пластины

Четырехсторонние вставки бывают ромбовидной, ромбической, квадратной и прямоугольной формы. Пластины ромбовидной формы имеют четырехстороннюю форму с двумя острыми углами для снятия материала.

Твердосплавные пластины квадратной формы имеют четыре равные стороны. С другой стороны, прямоугольные пластины имеют четыре стороны. Две стороны длиннее двух других. Эти типы твердосплавных пластин используются для обработки канавок, когда короткие стороны пластин имеют реальную режущую кромку.

Твердосплавные пластины ромбической или параллелограммной формы также бывают четырехсторонними, с углом по бокам для обеспечения зазора режущей кромки.

Твердосплавные пластины другой формы включают пятиугольник с пятью равными сторонами и углами, а восьмиугольные пластины имеют восемь сторон.

Помимо формы, твердосплавные пластины также различаются по углу наклона. Вот несколько твердосплавных пластин с разным углом при вершине:

Шаровая:

Шаровая фреза со вставками

Твердосплавная пластина для шаровой фрезы имеет полусферический шаровой наконечник, радиус которого составляет половину диаметра фрезы. Эта твердосплавная пластина позволяет обрабатывать внутренние полукруги, канавки или радиусы.

Фреза с радиусным наконечником:

Фреза с радиусным наконечником

Твердосплавная пластина для фрезы с радиусным наконечником представляет собой прямую пластину с отшлифованной кромкой на концах. Этот тип твердосплавной пластины используется на фрезах.

Фреза для снятия фаски:

Фреза для снятия фаски

Фреза для снятия фаски имеет на вершине угловую секцию для получения углового среза или скошенной кромки на заготовке.

Преимущества использования

Преимуществ использования токарных пластин достаточно много.

- Во-первых, как было сказано выше, основная функция пластины — увеличить долговечность резца. Резцы стоят довольно дорого, а изнашиваются очень быстро. Пластины существенно удлиняют им «жизнь».

- Во-вторых, резцы гораздо менее универсальны, чем пластины. Имея при себе достаточный набор пластин, можно выполнять обработку металлов и сплавов разного состава и структуры.

- В-третьих, менять пластины в разы удобнее и быстрее, чем менять резцы. А это является существенной составляющей производительности на единице оборудования.

- В-четвёртых, существует огромный ассортимент насадок, а это значит, что подобрать пластину для какой-либо технологической операции гораздо проще, чем резец.

- Ну и наконец, в-пятых, экономия. Купить новую пластину взамен той, которая сломалась, обойдётся гораздо дешевле приобретения нового резца. В этом, пожалуй, одно из главных преимуществ токарных пластин.

Используемые маркировки

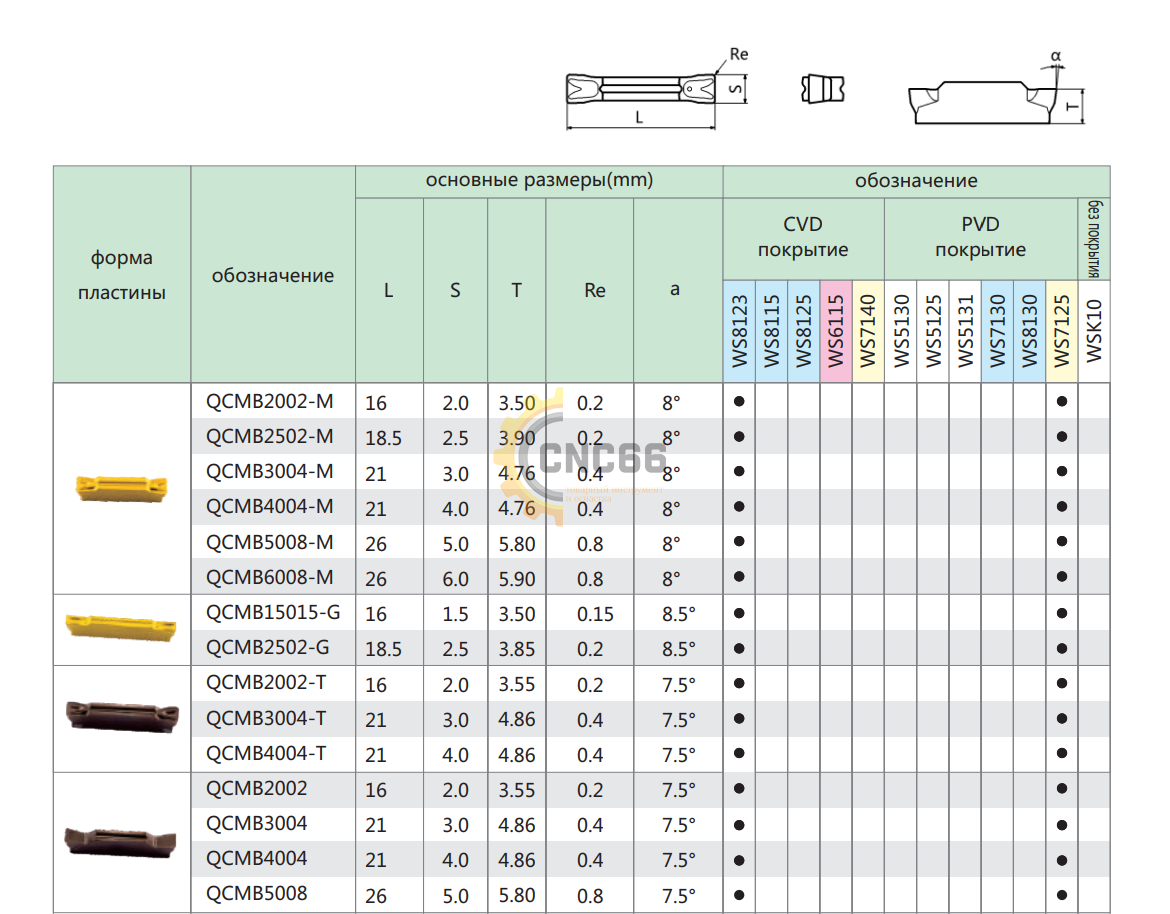

Существует три ГОСТ, в которых установлены правила маркировки отрезных резцов. Типоразмеры и кодировка инструмента из быстрорежущей стали регламентируются ГОСТ 18874-73, с твердосплавными пластинами — ГОСТ 18884-73, изогнутого («петушкового») с пластинами из твердого сплава — ГОСТ 18894-73. Определить вид и геометрию по маркировке без использования таблиц ГОСТ невозможно. Во всех трех стандартах каждому типу соответствуют свой код и группа параметров, расписанная в таблицах. Единственный информативный элемент маркировки — это обозначение твердого сплава режущей пластины. К примеру, правый резец из быстрореза сечением 16×16 мм, длиной 80 мм, с головкой 15 м и шириной лезвия 12 мм обозначается как 2120-0519 ГОСТ 18874- 73. Остальные два ГОСТ придерживаются такой же системы маркировки. Подобный по геометрии отрезной резец с твердосплавной пластиной обозначается 2130-0255 Т5К10 ГОСТ 18884- 73, где Т5К10 — это твердый сплав с карбидом титана и кобальтом (цифры — процентное содержание). Некоторые производители в соответствии с международными нормами маркируют вид материала пластины цветом (наносится на торец державки). К примеру, Т5К10 обозначается желтым.

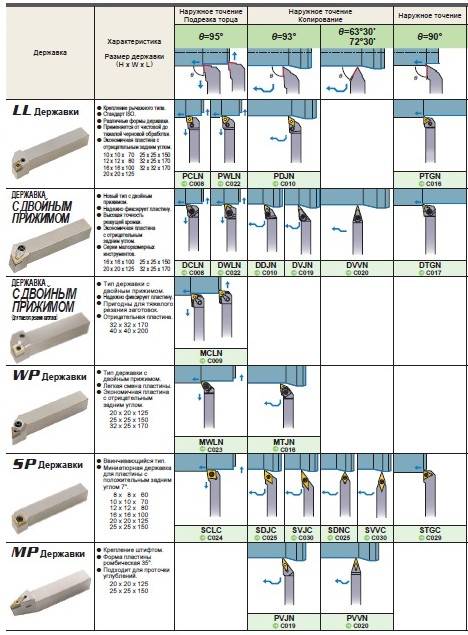

Помимо ГОСТ существует универсальная международная система обозначения режущего инструмента ISO. Это объемный документ с множеством таблиц, содержащих характеристики сменных пластин, поэтому здесь уместно привести только пример маркировки отрезного резца со сменными пластинами, который относится к группе «Наружная отрезка и обработка канавок»: QFGD2525R2252H. Расшифровка позиций кода:

- Q – отрезная державка.

- F – обработка на торце.

- G – размер пластины.

- D – для двусторонних пластин.

- 25 – высота державки.

- 25 – ширина державки.

- R – правое, нейтральное, левое.

- 22 – максимальная глубина обработки.

- 52 – минимальный диаметр врезания.

- H – положение пластины при обработке торцевых канавок.

Выбор твердосплавных пластин

Твердосплавные пластины для токарных резцов производятся в большом разнообразии, поэтому, порой сложно сделать правильный выбор. В первую очередь следует сопоставить размеры резца, чтобы они совпадали с подбираемой деталью. В ином случае, могут возникнуть серьезные проблемы с закреплением. Далее следует определиться с тем, с какими материалами будет идти работа, так как от этого будет зависеть состав. Сменные твердосплавные пластины для токарных резцов изготавливаются в различных соотношениях металлов в своем составе.

В качестве основных, можно выделить два направления, это изделия у которых имеется повышенная сопротивляемость к ударам и вибрациям во время работы и те, у которых лучше переносят воздействие высоких температур, которые возникают во время длительной работы и трения металла. В первом случае актуальным будет выбор, когда идет много работы с различными заготовками с высокой скоростью обработки. Тогда неминуемо случаются удары, которые со временем портят изделие. Если работа идет со снятием большого количества металла, то жаростойкие пластины станут лучшим материалом для выбора.

Помимо этого, большое влияние имеет еще тип изделия. Для каждой операции требуются свои особенности, которые отображаются в геометрии и других параметрах. Специально для них разрабатываются типы для определенных резцов.

«Совет профессионалов! Для активной работы следует всегда иметь запас самых востребованных пластин, так как поломка может случиться любой момент.»

С учетом всего разнообразия желательно иметь набор из нескольких изделий и уже в процессе работы с опытом можно будет определиться с самым подходящим вариантом.

Маркировка

Маркировка отображает состав, который входит в изделия. Сменные твердосплавные пластины для резцов встречаются с маркировкой Т5К10 и Т15К6. На примере Т15К6 можно понять, что они относятся к изделиям титановольфрамовой группы. Содержание карбида титана в нем 15%, кобальта – 6%.

Производители

- BDS Machinen (Германия);

- Инструмент-Сервис (Украина);

- Ceratizit (Люксембург);

- Proxxon (Германия);

- Новомосковский трубный завод (Украина).