Модернизация

Производитель выпускал две вариации токарного станка ТВ-320. Она была в базовой комплектации, а второй вариант отличался повышенной точностью.

ТВ-320

Это стандартный станок классической вариации. Он снабжен стандартными узлами для любого токарного станка и имеет класс точности Н.

ТВ-320П

Отличается от классической модели повышенной точностью обработки заготовок. При его изготовлении к основным узлам, таким, как ходовой винт, шпиндель, передний подшипник, зубчатые колеса, все, что входит в кинематическую схему, предъявляются особые повышенные требования по точности обработки.

Описание

ТВ 320 — это станок высоких оборотов специального назначения. От подобных агрегатов выгодно отличается тем, что ТВ 320 дает возможность максимально использовать свои технологические параметры при обработке металлических запчастей на высоких скоростях. Можно точить и выполнять несколько операций одновременно. Скоростной режим — главный секрет эффективности (максимум производительности и чистоты обработки) станка ТВ 320.

Есть два ряда резцов на двух резцедержателях — впереди и сзади. Допустима установка заднего на суппорт. Чтобы обточить конус, центральная часть задней бабки поперечно смещается.

ТВ 320 можно использовать для выполнения обширного перечня действий:

- производство инструментов;

- производство приборов;

- операции;

- нарезка метрической и другой резьбы;

- обточка конусов…

Для эксплуатации ТВ 320 установлены границы мощности и силовых нагрузок, превышение которых недопустимо:

- предел мощности (электродвигателя главного движения) — 2,8 кВт;

- предел прочности точения зависит от способа: продольное — 220 кг, поперечное — 612 кг.

На станке ТВ 320 будет приятно трудиться тем, кто довольствуется только высокоточной работой. Все его конструктивные элементы выполнены согласно высоким требованиям. Основные части: станина,

- ходовой винт,

- шпиндельный узел,

- передний подшипник,

- зубчатые колеса.

Особенности станины токарного агрегата ТВ-320

Фрезерный станок 676: краткое описание, технические характеристики. фрезы по металлу для фрезерного станка

Вся конструктивная оснастка станка располагается на чугунном основании, которое имеет коробчатую конфигурацию. В верхнем участке главной опоры оборудования размещены 4 направляющие, три из которых призматические, а одна – плоская. Они установлены на двух чугунных стойках. По призматическим направляющим перемещается поддерживающий узел (суппорт) агрегата, а по остальным задняя бабка.

В левой тумбе опоры располагается блок скоростей токарного агрегата, отдел с электрооборудованием, электропривод, резервуар для охладителя.

Устройство шпиндельной бабки агрегата

Передний узел токарного станка ТВ-320 сделан из чугуна способом литья. В лицевой области токарного станка размещен узел перебора скоростных режимов, а в оборотной части – активный механизм блока подач, функционирующий в нескольких (прямое, обратное) направлениях.

Нагрузка реза, влияющая на шпиндельный механизм по его базисной точке, принимается упорным подшипником.

Компоненты шпиндельной системы должны обладать определенными свойствами:

- расстояние между звеньями заднего оплота – 0,01– 0,015 мм;

- промежуток промеж подшипника и полого вала в поперечном направлении – 0,015–0,03 мм.

Узел агрегата, посредством которого осуществляется изменение подачи, располагается в левой области шпиндельной бабки. Регулировка подшипников качения этого узла выполняется с помощью индивидуальных гаек.

Механический держатель для резцов (суппорт агрегата)

Предназначение поддерживающего узла в токарном станке заключается в решение двух дилемм:

- на приспособление можно закрепить режущий инструментарий;

- передвижение токарного реза в продольном и поперечном направлениях.

Продольное передвижение бывает ручным либо механическим. Внутри конструкции предусмотрены два Т-образных паза для монтажа добавочного реза. Перпендикулярное передвижение осуществляет каретка из резцовых салазок, а уровень регулируется посредством двух упоров – шарикового и поперечного вида.

Назначение фартука токарного агрегата

Располагается с лицевой стороны. Специальная оснастка позволяет уберечь устройство от аварийной ситуации, когда происходит внезапный пуск рабочего ролика и винта.

Активная позиция маточной гайки напрямую связана с расположением рукояти, которая отвечает за перевод подач. Данное включение возможно лишь, когда рукоять расположена в средней точке.

При появлении перегрузок в токарной системе во время обработки болванок срабатывает аварийное отключение подачи, которое называют устройством падающего червяка.

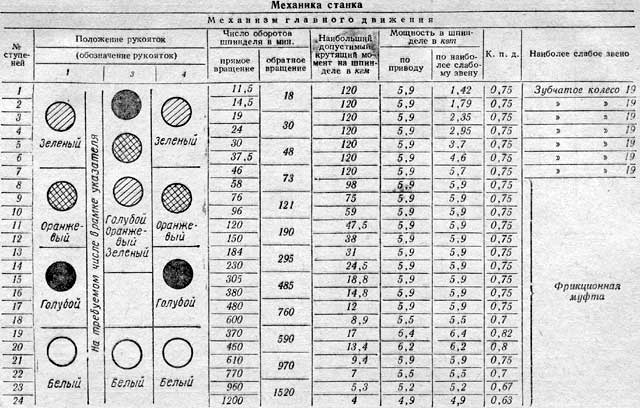

Функции блока оборотов агрегата

Через коробку скоростей передается вращательное действие от главного электродвигателя к шпиндельному механизму. На 3 валах блока имеется два коробки шестерен, которые обеспечивают девять скоростей вращения шпинделя. Можно контролировать натяжку ремней, передающих вращательные движения, посредством передвижения корпуса блока скоростей по особым пазам. Если возникает цель передвинуть коробку, то следует ослабить фиксирующие болты.

Чтобы ролики легче претерпевали нагрузки, для этого в их основании размещены подшипники (шарикового и роликового типа), промежуток в которых контролируется особыми винтами и гайконарезными соединениями.

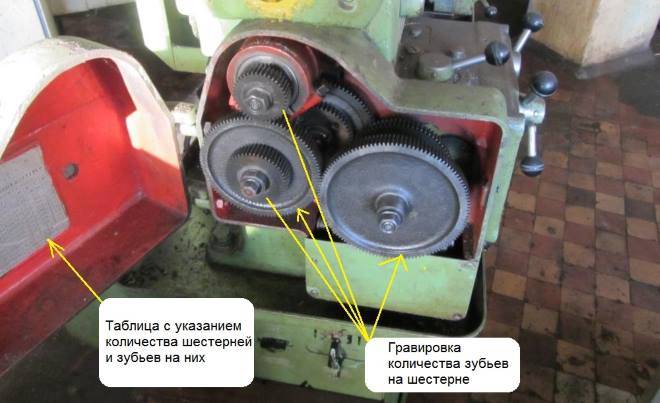

Типовая комплектация станка ТВ-320 предоставляет возможность наносить резьбу метрического типа. Чтобы нанести другой вид резьбы потребуется установка вспомогательных шестерен. Комплект специальных зубчатых колес подбирается на основании таблицы, расположенной на гитаре.

Устройство задней бабки агрегата

Если перемещать бабку в поперечном направлении, то можно обрабатывать детали с конусной поверхностью. В свою очередь, продольное передвижение регулируется винтом и соединительной гайкой. Винт вращается маховиком. За положение пиноли отвечают два клеммных сухаря, связанных с регулирующей рукоятью.

Общее устройство

Описание общего устройства станка соответствует установленному стандарту. К основным элементам корпуса относятся:

- станина (на ней крепятся все основные элементы);

- передняя и задняя бабки (на первой располагается шпиндель);

- привод, позволяющий осуществлять подачу детали;

- система охлаждения (служит для предотвращения перегрева вращающихся деталей);

- суппорт с кареткой для фиксации режущего инструмента;

- механизм переключения скорости вращения;

- система переключения подач;

- фартук.

Все перечисленные элементы размещаются на массивной станине. Её изготавливают из чугуна. Геометрически она напоминает прямоугольный параллелепипед. Увеличение жёсткости всей конструкции внутри станины предусмотрены рёбрами крепления. Они расположены по диагонали друг относительно друга.

В верхней части каркаса расположены три направляющих. Одна имеет плоскую форму и две призматической формы. Две направляющие призматической формы служат для перемещения суппорта с кареткой. По плоской и призматической направляющих производится изменение места положения так называемой задней бабки. Органы управления располагаются в левой части тумбы.

В состав передней бабки входит:

- так называемый шпиндель с элементами крепления заготовки;

- три шариковых подшипника (упорный, передний, задний);

- гайки регулировки для каждого из подшипников;

- муфта переключения.

Задняя бабка имеет элементы крепления. Она обладает двумя степенями свободы. Это позволяет изменять место положения, как в продольном, так и в поперечном направлении. Такое перемещение позволяет производить обработку деталей, имеющих форму конуса. Крепится к станине с помощью специального механизма, имеющего набор эксцентриков.

Суппорт универсального токарного станка решает две основные задачи: обеспечивает крепление режущего инструмента, осуществляет его перемещение в продольном и поперечном направлениях. Основными элементами являются:

- три вида салазок (поперечные, продольные, которые называются кареткой, верхние);

- поворотная система.

Все элементы суппорта перемещаются вручную. Салазки сделаны универсальными. Это позволяет устанавливать, кроме основной, дополнительную головку. С её помощью крепят ещё один резец. От точной установки режущего инструмента зависит качество обработки. Для этого на суппорте расположен специальный измерительный лимб.

Фартук станка для обеспечения вращательного движения двух элементов. Ходового валика суппорта и ходового винта. Система механической защиты предотвращает одновременное включение этих валов. В зависимости от положения рукоятки управления при помощи, так называемой, маточной гайки происходит плавное переключение подач.

Для защиты станка от возникших перегрузок в фартуке станка предусмотрен механизм падающего червяка. Такие перегрузки возникают при увеличении давления на заготовку, резком снижении скорости вращения заготовки, замедлении движения режущего инструмента.

Она позволяет изменять величину крутящего момента, передаваемого от основного электрического двигателя шпиндельному узлу и далее к закреплённой детали.

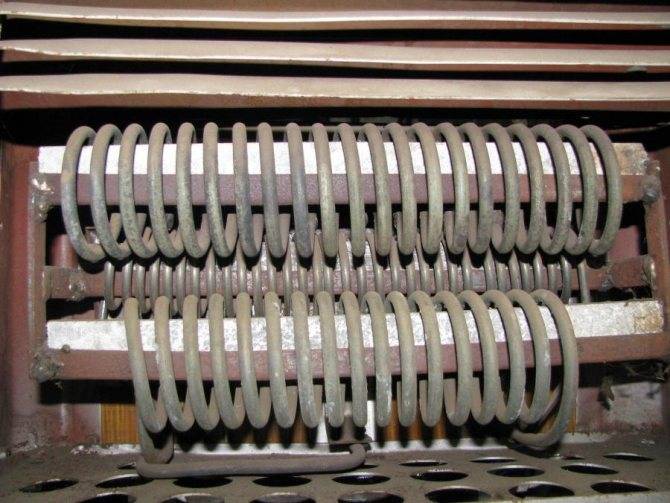

Конструктивно она построена на системе шестерёнок, которые располагаются на двух валах. Это позволяет производить изменение скорости вращения по девяти позициям. Корпус способен перемещаться по специальным пазам. Перемещение позволяет производить регулировку степени натяжения ремней. Они передают вращение шпинделю. Для обеспечения надёжности работы необходимо периодически производить замену ремней в коробке передач. Особенно следует следить за их состоянием в токарном станке ТВ-320П.

Шестерни гитары сменных шестерен

Настройку гитары сменных шестерен для нарезки резьб можно произвести как в этом видео

https://youtube.com/watch?v=LpnNvdq3Pww

Регулирование токарно-винторезного станка ЛТ-10, ЛТ-11

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

При смене ремней их снимают с приводного шкива редуктора, затем частично разбирают шпиндельный узел, снимают крышку 13 и поднимают вверх шкив с ремнем. Шкив 12 снимается с опорами, после чего производится замена ремней.

Для того, чтобы демонтировать шпиндель, требуется отвернуть винты переднего фланца 22 и свернуть гайки 5. Для облегчения демонтажа шпинделя шестерня перебора 19 посажена на шлицы. Передняя опора демонтируется вместе со шпинделем. Задняя опора остается в расточке корпуса бабки.

При разборке шпинделя следует предупредить падение шестерни 8 с упорным шарикоподшипником 7 на дно корпуса.

Шпиндель собирают в обратном порядке. При этом нужно проследить, чтобы детали 11 и 14 были поставлены на свое место и в правильное положение и застопорены винтами 10 и 16.

Передняя бабка имеет две рукоятки управления. Правая рукоятка служит для включения и выключения перебора, а левая для реверсирования подачи. При включении шестерен все рукоятки должны быть доведены до фиксированного положения, во избежание поломки зубьев шестерен.

Передний резьбовой конец шпинделя выполнен по ОСТ 428.

Планшайба патронов и поводковая планшайба снабжены сухарями, предохраняющими их от отвинчивания при реверсе шпинделя.

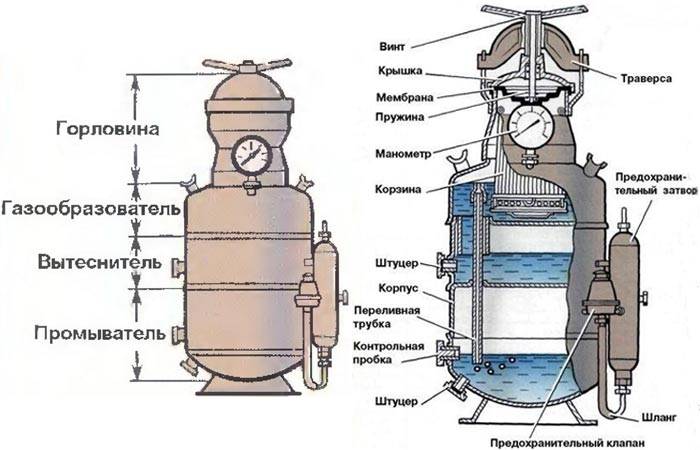

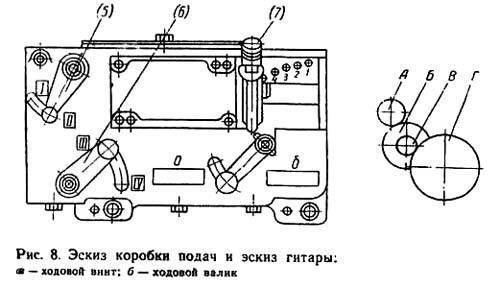

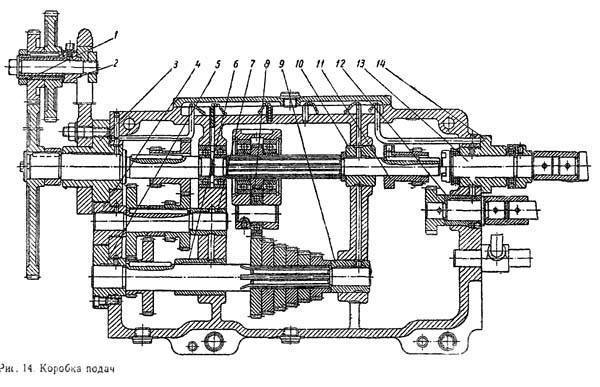

Коробка подач токарно-винторезного станка ЛТ-10, ЛТ-11

Эскиз коробки подач токарного станка лт-10м, лт-11м

Коробка подач токарного станка лт-10м, лт-11м

Механизм коробки подач помешен в закрытом чугунном корпусе, прикрепленном винтами к левой части станины.

Конструкция механизма коробки подач обеспечивает получение различных резьб и подач посредством настройки гитары сменных шестерен и переключения шестерен коробки. Набор сменных шестерен 40; 45; 60; 127 (рис. 14) является основным, он позволяет без дополнительной перенастройки гитары, нарезать метрические резьбы с шагом от 0,75 до 10 мм и производить обточку с подачами, равными 0,08—1,24 мм/об.

Шестерни переключаются передвижением их рукоятками 1 и 3 (рис. 4) или 5 и 7 (рис. 5). Ходовой винт или ходовой валик включаются рукояткой 7 (рис. 4) или 10 (рис. 5).

Ходовым винтом следует пользоваться только при нарезании резьб во избежание его преждевременного износа.

При обтачивании механическая подача суппорта осуществляется исключительно через ходовой валик.

Задняя бабка

Перемещение задней бабки (рис. 15) по станине производится вручную. В требуемом положении задняя бабка крепится гайкой.

Корпус задней бабки может быть смещен в поперечном направлении по салазкам в обе стороны от линии центров на величину до 10 мм, что иногда необходимо при наладке станка для точения конусов. Смещение осуществляется при помощи винтов, установленных в корпусе бабки.

Фартук

Фартук (рис. 16) представляет- собой литую коробку, одна из стенок которой съемная.

В фартуке расположены механизмы, передающие движение каретке суппорта и верхним салазкам от ходового винта или ходового валика.

Подача суппорта при обтачивании осуществляется при помощи ходового валика через передачу коническими шестернями.

На маховичке продольной подачи расположен лимб продольного перемещения суппорта с ценой деления 1 мм.

Включение продольной и поперечной подач суппорта производится поворотом одной рукоятки.

С правой стороны фартука имеется рукоятка для включения разъемной гайки ходового винта, осуществляющего механическую подачу при нарезании резьбы.

Фартук имеет блокировочное устройство, препятствующее одновременному включению подачи от ходового винта и ходового валика.

Ручное перемещение фартука осуществляется вращением маховичка, расположенного на левой стороне фартука. Предусмотрено выключение вращения маховичка при нарезании резьбы.

Справа к фартуку прикреплена рукоятка включения электродвигателя привода шпинделя. Для предохранения от случайного включения она имеет блокировочное устройство. После окончания работ рукоятка должна отводиться вправо.

Суппорт

Суппорт (рис. 17) благодаря крестовой конструкции может перемещаться в продольном направлении по направляющим станины и в поперечном — по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода, так и от руки. Кроме того, верхние салазки, несущие на себе четырехпозиционный резцедержатель с четырьмя фиксированными положениями, имеют независимое ручное перемещение по направляющим средней поворотной части суппорта, который может поворачиваться на ± 60°.

При обтачивании торцовых поверхностей каретка суппорта закрепляется неподвижно на станине посредством планки и винта.

Устройство

Рассматривать устройство станка ТВ 320П следует поэлементно, так как каждый функциональный узел, элемент конструкции специально проектировался так, чтобы обеспечивать уникальные характеристики оборудования.

Агрегат построен по классической схеме, расположение и функционал отдельных узлов знакомы как квалифицированному оператору, так и техническим специалистам. В конструкцию входят:

- коробка передач, изменяющая обороты шпинделя;

- коробка передач для изменения скорости подачи;

- узел передней бабки со шпинделем;

- блок задней бабки с мобильной пинолью;

- привод подачи;

- фартук, обеспечивающий передачу крутящего момента на механику суппорта;

- привод охлаждающего контура;

- каретка суппорта.

Отдельные узлы станка имеют особенности, которые гарантируют качество обработки при высоких оборотах, обеспечивают стабильность рабочих процессов.

Станина

Одна из задач, решаемых станиной — обеспечение высокой устойчивости станка, жесткости его конструкции. Данный элемент выполнен из чугуна, представляет собой две вертикальные стойки. К особенностям станины относятся:

- наличие диагональных ребер жесткости внутри каждого блока;

- расположение по верхней части четырех направляющих, три из которых имеют призматическую форму.

Данная деталь станка изготавливается методом литья. В левой части станины монтируется коробка скоростей для переключения оборотов шпинделя во время операций точения. Здесь же монтируется электрошкаф, двигатель с защитой в виде кожуха, бачок с эмульсией.

Передняя шпиндельная бабка

Прочная оболочка данного узла — чугунная отливка. В ее передней части монтируется механика изменения скоростей вращения шпинделя. В задней части — переключатель хода (прямой и обратный).

Блок шпинделя — пустотелая трубка с конусной шейкой в передней части. Она устанавливается на подшипник скольжения, в задней части — на радиально-упорном подшипнике высокого класса точности.

Такой вариант конструкции позволяет нейтрализовать изгибающие воздействия, оказываемые клиноременной передачей. Для принятия усилий резания — предусмотрена установка упорного подшипника.

Суппорт

Блок суппорта предназначен для установки и надежной фиксации резца (основного рабочего органа). Данный узел также отвечает за его продольную, поперечную подачу. Суппорт состоит из нескольких функциональных частей:

- каретки;

- поперечных салазок;

- поворотного узла;

- верхних салазок.

В станке ТВ 320П реализовано несколько методов перемещения суппорта. Это делается как вручную, вращением колеса, так и механически, передачей момента вращения на приводной винт.

На суппорте предусмотрена установка дополнительного блока резцов на Т-образные пазы. Для ограничения перемещения салазок поперечного типа — в конструкции используются концевые упоры.

Фартук

Задача фартука — передавать момент вращения привода и вала каретки на узел суппорта. В механике функционального блока предусмотрены меры защиты. В частности:

- механика падающего червяка отключает подачу при превышении критического значения нагрузки на валу;

- предусмотрена защит от одновременной активации винта и ходового валика.

Защита предусматривает блокировку работы в случае как превышения нагрузки, так и резкого падения оборотов при заклинивании, заедании резца.

Коробка скоростей

В конструкции коробки скоростей три вала и два тройных блока шестерен. Узел обеспечивает переключение 9 скоростей, предусмотрена возможность регулировки положения (смещения по пазам). Для этого следует ослабить крепежные болты и позиционировать коробку при помощи специального винта.

В конструкции данного элемента использованы шариковые и роликовые подшипники. Их расположение гарантирует нейтрализацию осевых и радиальных сил, действующих на валы коробки. Чтобы установить штатные (приведенные в инструкции к оборудованию) зазоры подшипников — следует провести регулировку предназначенными для этой цели винтом и гайкой.

Задняя бабка

Особенности задней бабки заключены в возможности продольного, поперечного смещения, регулировке положения пиноли. Данный элемент конструкции работает не только как поддержка, когда производится токарка длинных заготовок. Есть возможность закрепления режущего и иного инструмента (например, метчиков или плашек) для выполнения определенного набора операций.

При точении конусных поверхностей — механика поперечного смещения бабки становится крайне полезной. Позиционирование в продольном направлении осуществляется перемещением узла по направляющим и фиксация при помощи гайки.

Технические характеристики

При всех широких возможностях агрегата, габариты, вес ТВ 320П достаточно скромны, что позволяет использовать станок в помещениях малого размера без жестких требований к характеру установки. Технические характеристики установки следующие:

- габариты 1800х950х1250 для длины, ширины, высоты соответственно;

- масса станка 900 кг;

- главный привод — электродвигатель мощностью 3 кВт, номинальные обороты в минуту — 1430;

- агрегат оснащен масляным насосом, его мощность 0,125 кВт, номинальные обороты 2800 в минуту, производительность 22 литра в минуту;

- коробка скоростей обеспечивает 18 переключений диапазонов оборотов шпинделя передней бабки;

- коробка подач имеет 16 ступеней регулировки (как в продольном, так и поперечном направлении);

- реализован механизм продольной подачи шпинделя со скоростью от 0,03 до 0,49 мм за один оборот, поперечной со скоростью 0,012 — 0,18 мм за оборот;

- пиноль задней бабки смещается на 90 мм;

- фиксация задней бабки осуществляется при помощи гайки;

- подъем уровня центров над станиной — 155 мм, расстояние между ними — 500 мм;

- над верхом суппорта можно обрабатывать заготовки с диаметром до 170 мм, в зоне станины — до 320 мм;

- максимальный диаметр прутковой заготовки — 25 мм;

- ограничение по протяженности обточки — 500 мм;

- диаметр посадки в шпинделе — 26 мм;

- наибольшие ходы суппорта: поперечный 280 мм, продольный 580 (при движении по винту, валу, от руки);

- обороты на шпинделе от 36 до 2000 в минуту (в прямом и обратном направлении).

Станок не оснащен системой торможения шпинделя. Полное описание технических характеристик не будет полным, если не указать точность обработки. Она соответствует классу Н, требованиям ГОСТ 8-82.

Технические характеристики универсального токарного станка 1м63мф101

| Наименование параметра | 1м63ф101 | 1м63Бф101 | 1м63Мф101 |

|---|---|---|---|

| Основные технические данные станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 |

| Высота центров, мм | 315 | 315 | 315 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 2800 | 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 320 | 320 | 335 |

| Наибольшая длина обработки детали (без перестановки резцовых салазок), мм | 1260 | ||

| Высота резца, установленного в резцедержатель, мм | 32 | 32 | 32 |

| Наибольшая масса обрабатываемой детали, кг | 2000 | ||

| Шпиндель | |||

| Частота прямого/ обратного вращения шпинделя, об/мин | 10…125018…1800 | 10…125018…1800 | 12,5..160022,4..2240 |

| Количество прямых/ обратных скоростей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 80 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 8м | 8м | 8м |

| Размер внутреннего конуса шпинделя | Метрический 80 | Метрический 80 | Метрический 100 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | ||

| Торможение шпинделя | есть | есть | есть |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 2520/ 400 | 1360/ 400 |

| Количество подач продольных/ поперечных/ резцовых салазок | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок, мм/об | 0,064-1,0250,026-0,380,028-0,34 | 0,06-1,40,024-0,5180,019-0,434 | 0,06-1,40,024-0,5180,019-0,434 |

| Пределы увеличенных подач подач продольных/ поперечных/ резцовых салазок, мм/об | 1,07-3,20,039..1,180,336..1,0 | 0,24-5,60,096-2,0720,076-1,736 | |

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-224 | 1-224/ 46 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 56-0,25 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-112 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8/ 52 | 112-0,5 | 112-0,5 /30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 |

| Наибольшее усилие резания, допускаемое механизмом подач, кН | 2,22 | 2,22 | |

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Поперечное смещение задней бабки, мм | ±10 | ±10 | ±10 |

| Конус под центр в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Устройство цифровой индикации (УЦИ) | |||

| Модель УЦИ | Ф5071 | Ф5071 | Ф5290 |

| Тип датчика | Сельсин БС-155А | Сельсин БС-155А | Сельсин БС-155А |

| Диапазон измерений перемещения, мм | 0,01…9999,99 | 0,01…9999,99 | 0,01…9999,99 |

| Дискретность отсчета, мкм | 10 | 10 | 10 |

| Нестабильность (временный уход) показаний блока совместно с сельсином не превышает, мкм | ±2 | ±2 | ±2 |

| Масса УЦИ не превышает, кг | 8 | 8 | 5 |

| Электроборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного движения, кВт (об/мин) | 13 (1460) | 15 (1460) | 18,5 (1465) |

| Электродвигатель быстрых перемещений, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Электродвигатель насоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Габариты и масса станка | |||

| Габариты станка (длина, ширина, высота), мм | 3530 х 1680 х 1290 | 4950 х 1780 х 1550 | 3655 х 1590 х 1420 |

| Масса станка, кг | 4300 | 5620 | 4400 |

Список литературы

Станки токарно-винторезные модели 1м63м и 1м63мф101. Руководство по эксплуатации, Тбилиси, 1983

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Как приобрести «Догнать и перегнать»?

ДИП-300 уже давно не производится. Новую модель купить сложно, доступны только бывшие в употреблении. Однако больше, чем за полстолетия, подобных станков было выпущено множество. Многие из них сохранились в отличном техническом состоянии, по другим был проведен капитальный ремонт. Благодаря простоте и надежности, восстановить такой агрегат достаточно просто, хотя и затратно.

Цена – первый показатель состояния ДИП-300. Стоимость работоспособной модификации начинается от 180 тысяч рублей. Всё, что стоит меньше этой суммы, либо находится в плохом состоянии, либо не функционирует и требует ремонта.

Преимуществом можно назвать то, что запчастей для станка на рынке очень много. К агрегату ДИП-300 подходят детали от последующих модификаций, а также от современных станков, которые выпускаются сегодня.

Если есть необходимые знания, навыки и соответствующее оборудование, выгоднее даже купить ДИП-300 под восстановление.

При покупке ДИП-300 обратите внимание на:

— состояние патрона, особенно кулачков, на надежность зажима;

— работоспособность системы смазки;

— состояние направляющих, влияющих на точность работы;

— вращение шпинделя, отсутствие биения.

Найти для покупки легко через интернет, в котором множество площадок по продаже б/у агрегатов. Самая популярная из них – Avito, сайт бесплатных объявлений. Цена зависит от даты его производства, технического состояния и износа узлов, а также от конкретной модификации. Новые модели, например, 1М63М или 1М63Н, обладают большими возможностями и стоят дороже.

Серия токарно-винторезных станков ДИП производилась на Рязанском станкостроительном заводе начиная с 1956 года. Данная линейка состоит и множества модификаций оборудования ДИП-200, 300 и 500, о которых мы поговорив в данной статье.

В материале будут рассмотрены конструктивные особенности и технические характеристики оборудования, его функциональные возможности, преимущества и недостатки, а также представлены соответствующие схемы и чертежи.

Устройство станины ТВ-320

Все конструктивные элементы, из которых состоит токарно-винторезный станок ТВ-320, размещаются на станине, выполненной из чугуна и имеющей коробчатую форму. Увеличению жесткости данного несущего узла служат диагональные ребра в его внутренней части.

В верхней части несущей станины оборудования, устанавливаемой на две чугунные стойки, имеются три призматические и одна плоская направляющие. По двум из них (призматическим) передвигается суппорт токарного станка, а по двум остальным (призматической и плоской) – задняя бабка. В левой тумбе станины расположены коробка скоростей агрегата, шкаф с электрическим оборудованием, двигатель, отвечающий за привод главного движения, емкость для охлаждающей жидкости.

Станина станка ТВ-320, подготовленного для шлифования направляющих

Технические характеристики

Станок серии ДИП-300 является последней моделью, которая изготавливалась без комплектации числовым программным управлением. Несмотря на этот недостаток, обучение персонала для работы на оборудовании упрощено. Главное — детально ознакомиться с техническими и эксплуатационными характеристиками станка.

Масса станка при полной комплектации составляет 4300 кг. Его габариты не превышают размеров 353*168*129 см. Поэтому при выборе места установки следует учитывать эти факторы. Обязательным условием является подготовка основания для монтажа, а также обеспечение свободного пространства для рабочего и механизмов подачи заготовки для установки на станок.

Токарно-винторезный станок ДИП-300 обладает следующими техническими характеристиками:

- максимально допустимый диаметр заготовок. Над станиной — до 63 см; над суппортом — до 35 см; над выемкой — 90 см;

- допустимая длина детали — до 140 см;

- масса изделия не должна превышать 2 тонн;

- частоты вращения шпинделя на головке при прямых оборотах — от 10 до 1250 об/мин. Для обратных это значение варьируется от 18 до 1800 об/мин;

- диаметр отверстия шпинделя — 70 мм;

- число скоростей. Для прямого входа — 22; обратного — 11;

- резцовые салазки перемещаются на расстояние до 22 см;

- количество подач одинаково для всех направлений и равно 44;

- смещение пиноли задней бабки составляет 24 см.

С примером выполнения восстановительных работ модели ДИП-300 можно ознакомиться из содержания видеоматериала:

Изначально, токарный станок ДИП-300, который начал выпускаться в 1932 году, предназначался для обработки деревянных изделий, а уже после, претерпев изменения, стал применяться и для обработки болванок из металла. Развитие машиностроения в послереволюционном Советском Союзе набирало стремительные темпы, вслед за европейским, благодаря чему и появился уникальный станок, по своим характеристикам опережавший зарубежные аналоги.

Его название является аббревиатурой фразы «Догнать и перегнать». Числовые показатели, использованные в названии агрегата, обозначают высоту центров. Характеристики, присущие установке, сделали ее одной из самых распространенных на территории Советского Союза и стран ближнего зарубежья. Модель обладает широким спектром возможностей и позволяет работать с болванками из черных и цветных металлов.

Читать также: Мощность источника энергии формула