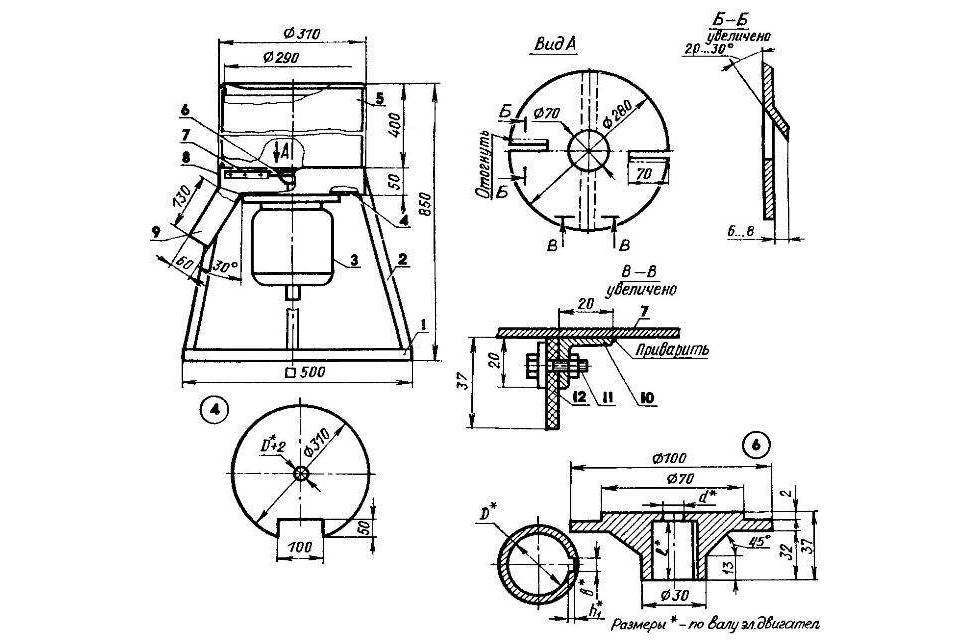

Классификация станочных приспособлений

В зависимости от типа используемого станка приспособления классифицируют на: токарные, сверлильные, фрезерные, расточные и другие.

В зависимости от уровня механизации приспособления могут быть: с применением ручного зажима, механического, полуавтоматического и автоматического вида.

По степени специализации выделяют следующие типы станочных приспособлений:

- УП – универсальные приспособления. Предназначены для обработки различных деталей. Использование таких приспособлений не требует замены установочных и зажимных элементов.

- Специальные приспособления. Применяют для обработки определенного вида деталей.

Переналаживаемые приспособления.

Переналаживаемые приспособления подразделяется на следующие группы:

универсально-наладочные приспособления (УНП). Состоят такие приспособления из двух основных частей: постоянной (универсальной) и сменной (наладочной), используются для обработки деталей близких по конструктивно-технологическим признакам ко всем типам станков серийного производства ;

специализированные наладочные приспособления (СНП). Состоят из базового агрегата и сменной наладки, базовая часть представляет собой на 80% готовое приспособление и наладок, применяется для геометрически подобных заготовок в серийном производстве;

универсально-сборные приспособления (УСП). Представляют собой приспособления, собираемые из набора ранее изготовленных деталей и сборочных единиц. Из комплекта УСП можно очень быстро собрать различные фрезерные, сверлильные, токарные и другие приспособления.

По целевому назначению приспособления делят на пять групп:

- станочные приспособления;

- приспособления для крепления рабочих инструментов;

- сборочные приспособления;

- контрольные приспособления;

- приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок.

Операционная технология мехобработки: специфика разработки

При выборе оптимального варианта очередности механообработки металлоизделия необходимо учитывать два основных фактора:

- тип производства;

- требования, которым должно соответствовать качество обработанной детали.

На предприятиях, специализирующихся на выпуске единичной продукции, технологические операции включают множество переходов и установов. Этим обуславливается необходимость часто сменять металлорежущий инструмент и настраивать его, что ведет к увеличению вспомогательного времени и другим последствиям.

Для предприятий, выпускающих детали сериями, характерны техпроцессы, в которых одноименные операции разделяются на основные и вспомогательные переходы. В одной операции не предусмотрена переустановка заготовки, а режущий инструмент меняется минимальное количество раз, из-за чего сокращается время на его подналадку.

Оценить требования, предъявляемые по отношению к качеству готовой детали, при создании техпроцесса мехобработки детали удастся, если учитывать ряд аспектов. К примеру, техпроцесс должен подчиняться структурной схеме. Каждый этап операционной технологии неразрывно связан с методом механической обработки и ее точностью. При необходимости получить поверхностный слой детали с твердостью более HRC 35 нужно в ходе работ сменить лезвийный инструмент абразивным. Перейти к списку статей >>

Этапы ТП [ править | править код ]

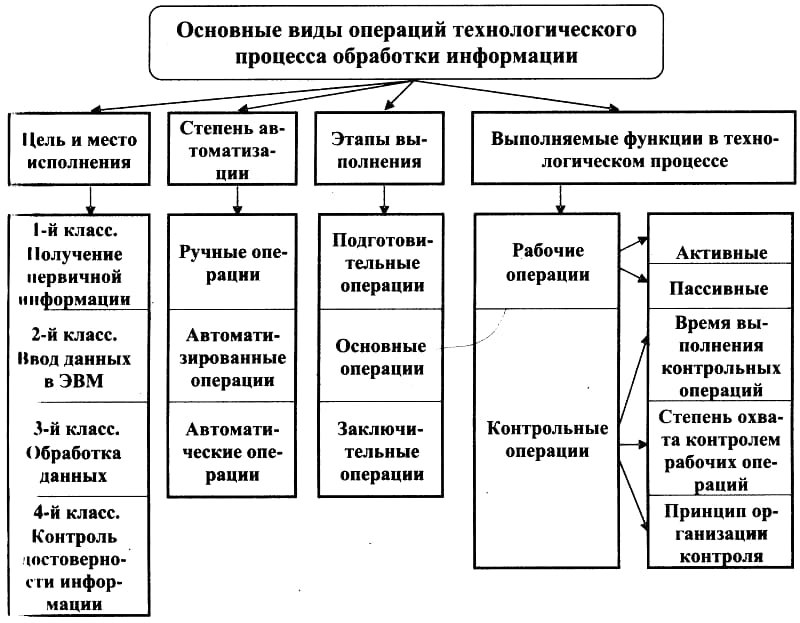

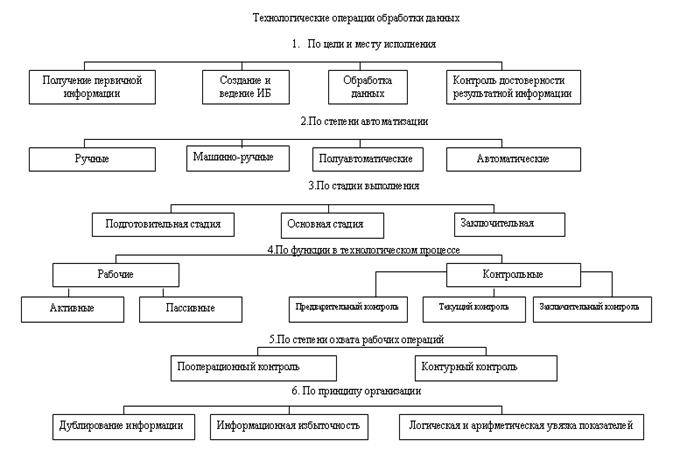

Технологический процесс обработки данных можно разделить на четыре укрупненных этапа:

«Начальный или первичный». Сбор исходных данных, их регистрация (прием первичных документов, проверка полноты и качества их заполнения и т. д.) По способам осуществления сбора и регистрации данных различают следующие виды ТП:

- механизированный — сбор и регистрация информации осуществляется непосредственно человеком с использованием простейших приборов (весы, счетчики, мерная тара, приборы учета времени и т. д.);

- автоматизированный — использование машиночитаемых документов, регистрирующих автоматов, систем сбора и регистрации, обеспечивающих совмещение операций формирования первичных документов и получения машинных носителей; автоматический — используется в основном при обработке данных в режиме реального времени (информация с датчиков, учитывающих ход производства — выпуск продукции, затраты сырья, простои оборудования — поступает непосредственно в ЭВМ).

- «Подготовительный». Прием, контроль, регистрация входной информации и перенос её на машинный носитель. Различают визуальный и программный контроль, позволяющий отслеживать информацию на полноту ввода, нарушение структуры исходных данных, ошибки кодирования. При обнаружении ошибки производится исправление вводимых данных, корректировка и их повторный ввод.

- «Основной». Непосредственно обработка информации. Предварительно могут быть выполнены служебные операции, например, сортировка данных.

- «Заключительный». Контроль, выпуск и передача результатной информации, её размножение и хранение.

Чтобы быстро и правильно обработать деталь, нужно заранее предусмотреть наиболее целесообразную последовательность обработки, выбрать станок, на котором должна производиться обработка, выбрать режущие и измерительные инструменты, а также приспособления, необходимые для обработки, назначить режимы резания. Эти данные, определяющие весь процесс обработки заготовки до ее превращения в готовую деталь, установленные заранее техническим документом, составляют технологический процесс

Технологический процесс является основой организации всего производства. На основании разработанного технологического процесса определяется количество необходимого оборудования, инструмента и приспособлений, число рабочих и обслуживающего персонала для выполнения заданной программы по выпуску деталей.

Технологический процесс связывает между собой все звенья производства. Поэтому точное соблюдение установленного технологического процесса является необходимым условием правильной организации производства. Технологический процесс на производстве является законом, который никому нельзя нарушать.

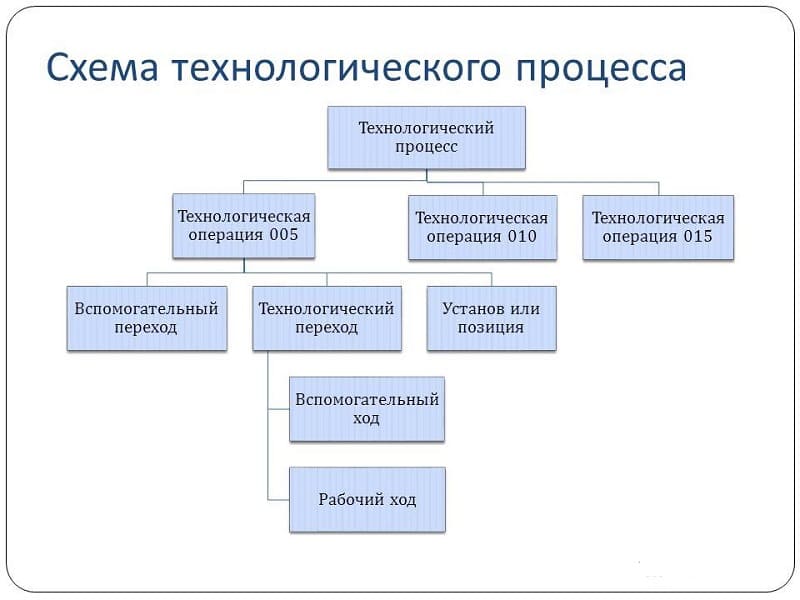

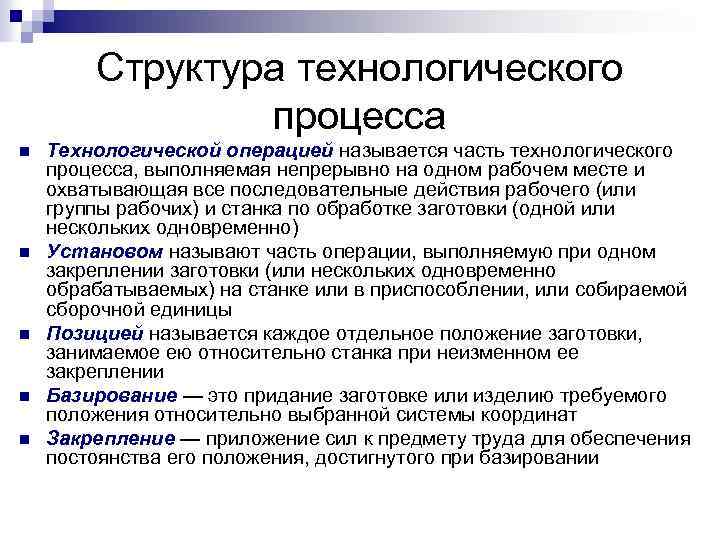

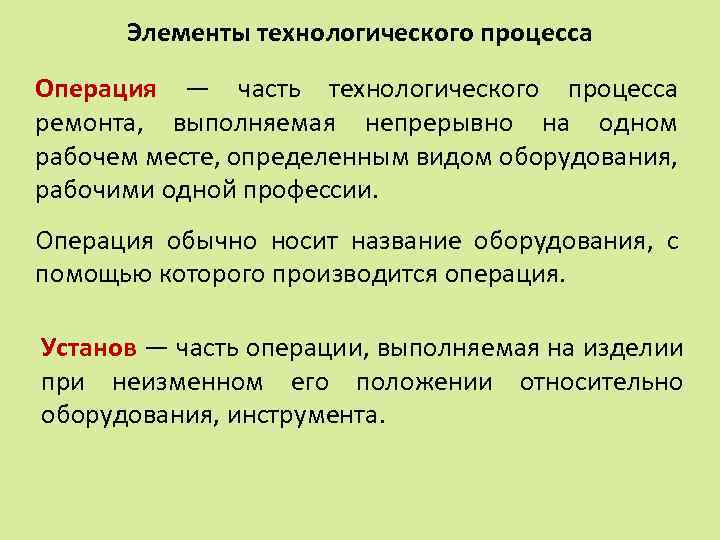

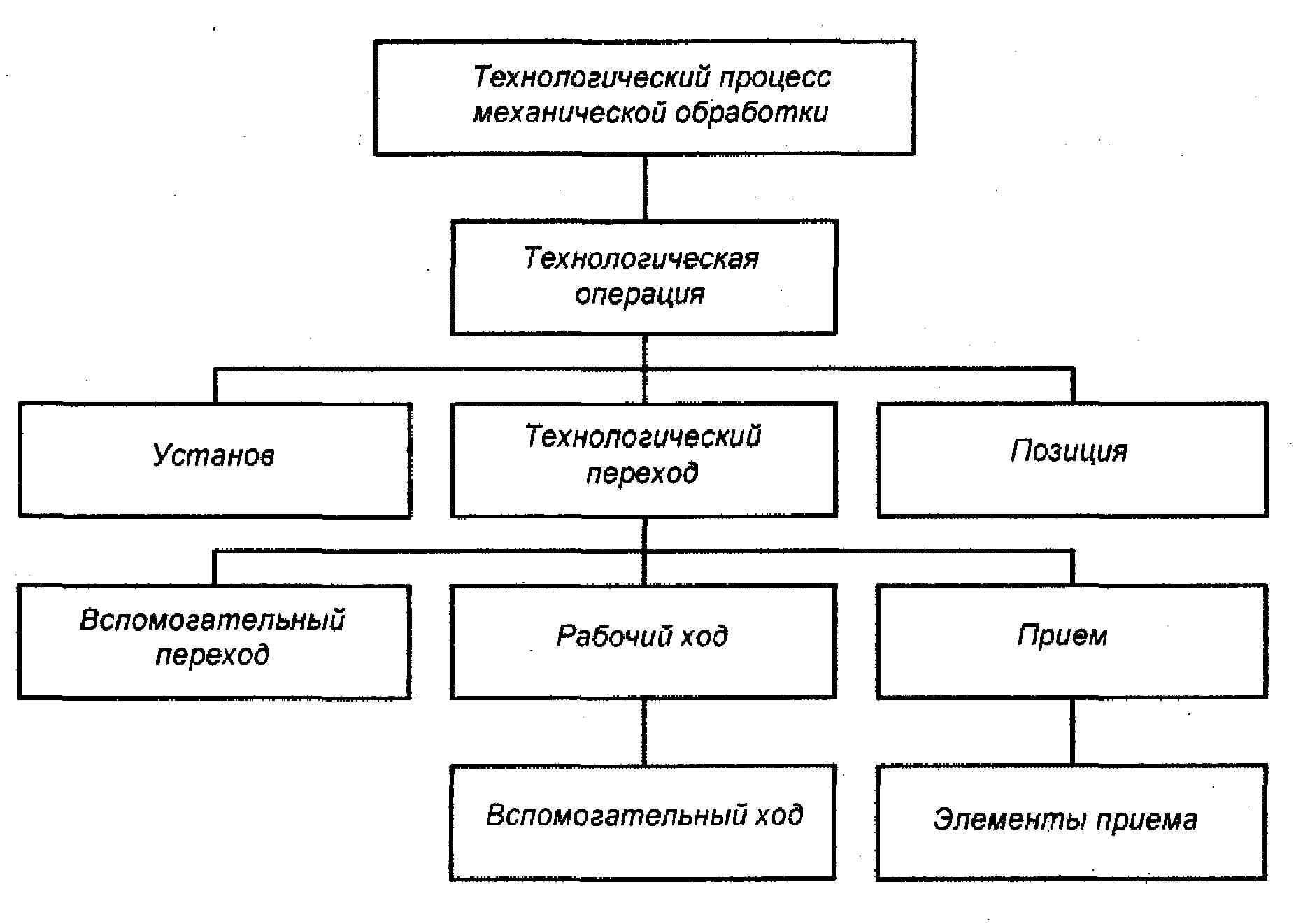

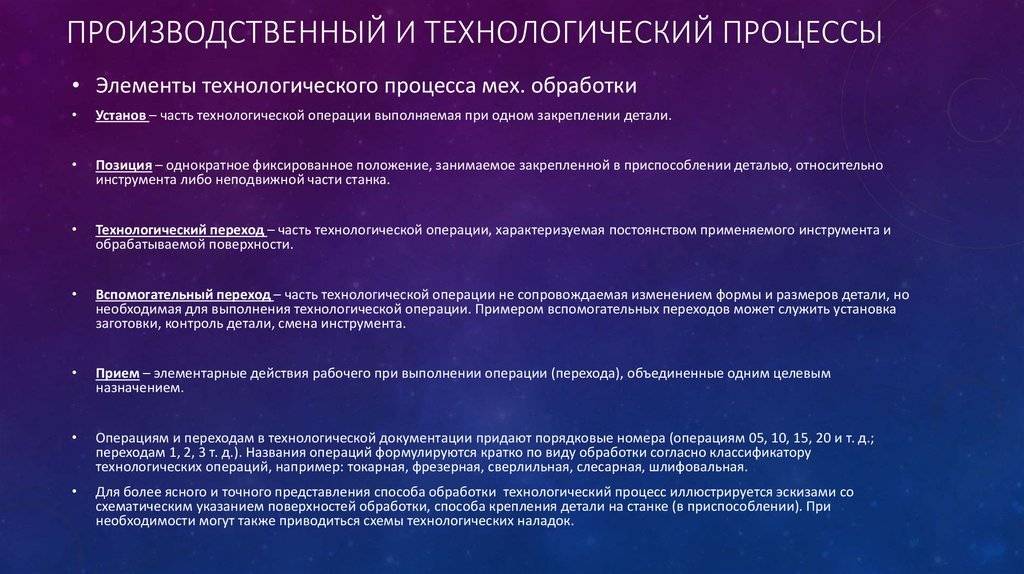

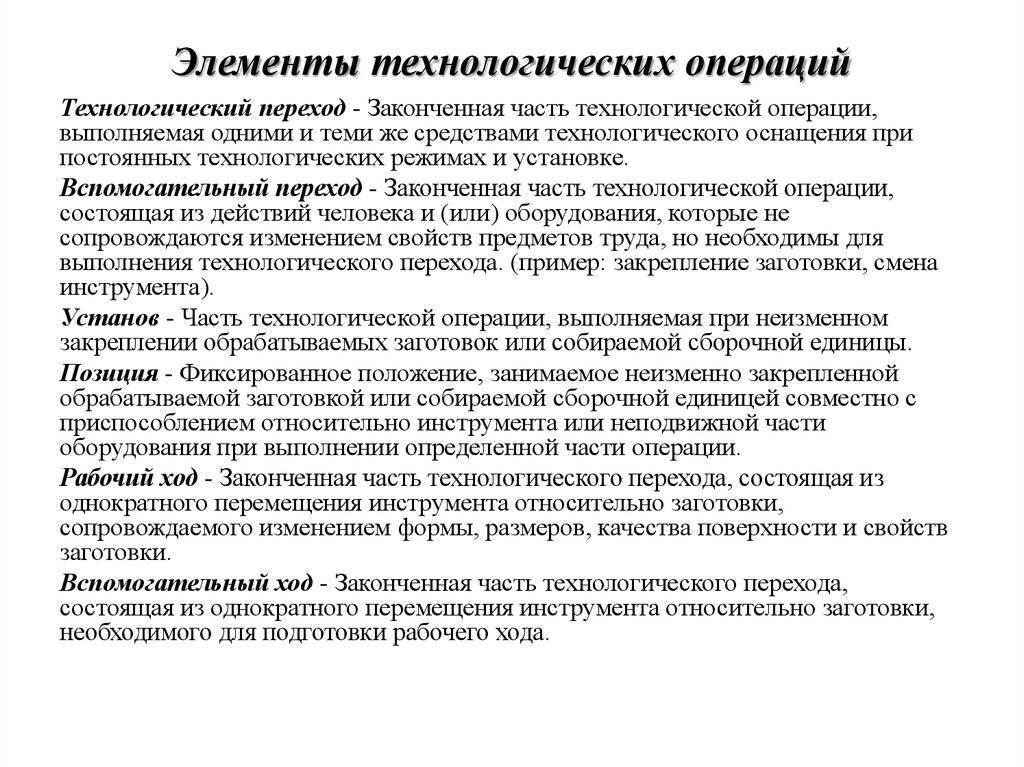

Элементы технологического процесса

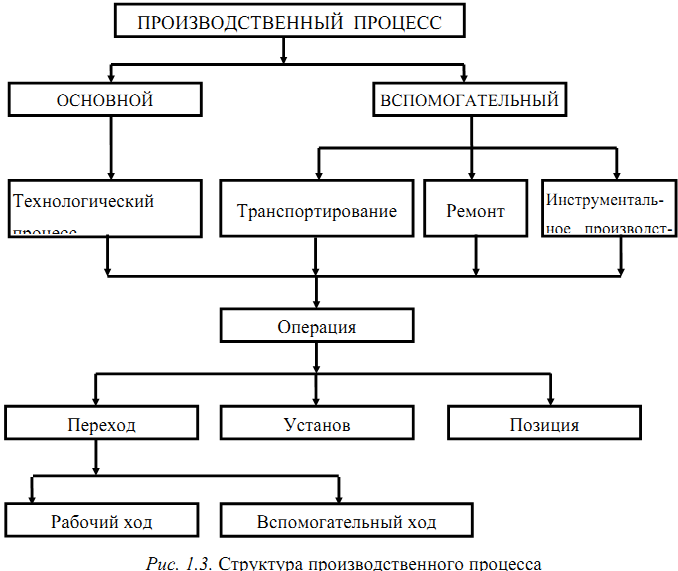

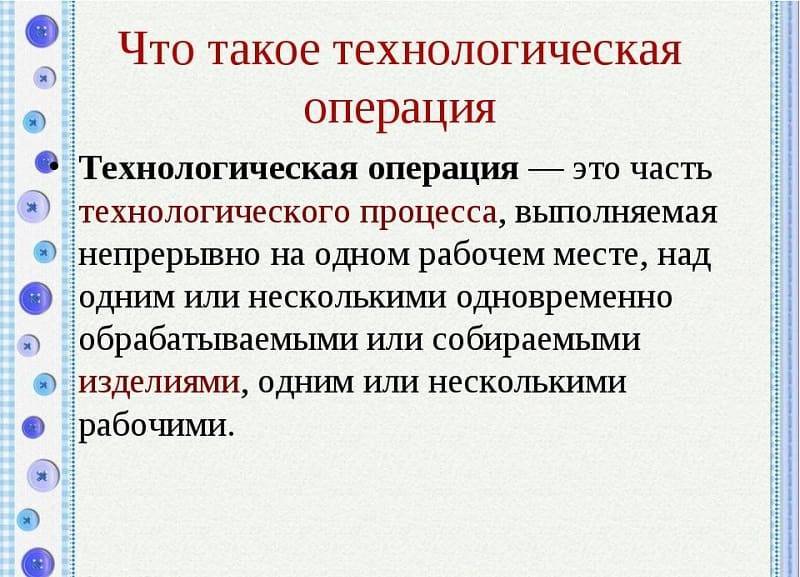

Технологический процесс может состоять из одной или нескольких операций.

Операцией

называется законченная часть технологического процесса обработки одной или нескольких деталей, которая выполняется на одном станке одним рабочим.

Новая операция начинается тогда, когда рабочий, закончив часть обработки у всей партии деталей, приступает к дальнейшей обработке той же партии деталей, либо переходит к обработке новых деталей.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Что такое работа двигателя на холостом ходу

Холостым ходом любого двигателя внутреннего сгорания называют такой режим работы, при котором отсутствует на требуемый механизм. Данный режим характерен не только для ДВС, он также активно применяется и для многих других видов силовых установок, однако большее распространение получил именно в таких типах двигателей.

Данный режим обеспечивается за счет сцепления, которое может «разрывать» передачу вращающего момент от маховика к первичному валу, а также нейтральное положение рукоятки коробки передач, при котором отсутвует передача момента на приводной или карданный вал.

Работа двигателя на холостом ходу позволяет поддерживать его обороты на требуемом уровне без остановки. Дело в том, что при наличии нагрузки на коленчатом валу, ДВС всегда стремится остановиться, так кислород в этом случае потребляется в малом количестве. Такой режим также позволяет выполнить прогрев мотора, а на инжекторных двигателях создает работу, при которой содержание вредных веществ в выхлопном дыме сводится к минимуму.

Вокруг холостого режима ходит большое количество «легенд». Так, например, многие водители считают режим работы на холостом ходу самым экономичным. Однако это не так, скорее наоборот, холостой ход становится причиной самого максимального потребления топлива. Дело в том, что при полностью , чтобы двигатель не остановился, система подачи топлива обеспечивает увеличение содержание бензина в камере сгорания, а при открытии дросселя, уровень бензина в смеси снижается, так как потребление кислорода увеличивается. В этом режиме двигатель скорее работает за счет вознкающей инерции после полезного хода поршня. Принято считать, что самым экономичным режимом работы ДВС является тот момент, когда обороты находятся на отметке в 3000 об/мин. В этот момент дроссельная заслонка открывается полностью, а уровень топлива в камере сгорания составляет минимум.

Вот и все, что нужно знать о самых запутанных терминах теории двигателя внутреннего сгорания. Все это относится не только в автомобильным двигателям, ведь такой мотор устанавливается и на мотоциклы, бензопилы, лодки и даже самолеты.

Структура САПР

Являясь разновидностью информационных систем, классифицируемых по сфере применения, САПР относятся к сложным многоуровневым структурам, образуемым совокупностью средств вычислительной техники, различными видами обеспечения, а также обслуживающим их персоналом.

Структура САПР регламентирована ГОСТ 23501.101-87 и включает в себя два класса подсистем: проектирующие и обслуживающие. Основным назначением проектирующих модулей выступает решение конкретных проектных задач, а функции информационного обмена между ними возложены на подсистемы обслуживания, к задачам которых можно отнести:

- Управление процессами проектирования.

- Документирование процессов проектирования.

- Реализация графического интерфейса.

- Организация и ведение банка данных.

https://youtube.com/watch?v=3SE84MrYArg

Согласно стандарту, компоненты САПР строятся на основе следующих видов обеспечения:

- Техническое обеспечение объединяет вычислительное, телекоммуникационное оборудование и линии связи.

- Программное обеспечение состоит из средств нижнего и верхнего уровней. Это операционная система с комплектом драйверов периферии и, собственно, сами компоненты САПР.

- Совокупность данных, необходимых для реализации процесса разработки включается в информационное обеспечение САПР. Это нормативная информация, данные о прототипах проектируемых объектов, готовые шаблоны.

- Математическое обеспечение объединяет в себе алгоритмы и математические модели, необходимые для реализаций проектных задач.

- Лингвистическое обеспечение включает набор интерфейсов для организации межмодульного взаимодействия, а также специальные языки проблемно-ориентированного программирования.

- К методическому обеспечению относится общая и внутренняя нормативная документация, регламентирующая процессы обслуживания и эксплуатации САПР.

Несмотря на разнообразие решений для автоматизации проектной деятельности, их архитектура также регламентирована. Разработка САПР должна вестись строго в соответствии с принципами создания информационных систем. Одним из них является принцип системного единства, согласно которому, разрабатываемая система должна иметь свойства целостности и взаимосвязанности отдельных компонентов и структуры, а сам процесс проектирования должен носить индуктивный характер, то есть вестись от частного к целому.

Функционирование подсистем и компонентов САПР должно быть подчинено принципу совместимости, в соответствии с которым составные части информационных систем должны решать свои задачи в строгом взаимодействии. Кроме того все элементы подлежат унификации, обеспечивая взаимозаменяемость и открытость.

САПР строится с учетом возможной интеграции с другими информационными системами, а также модификации и пополнения их компонентов.

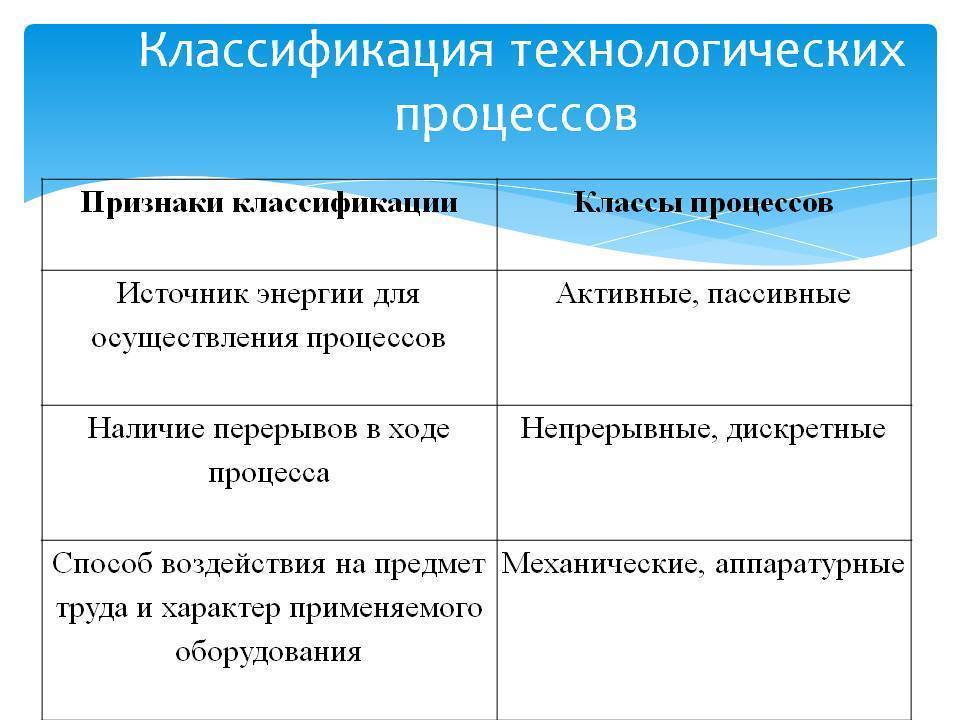

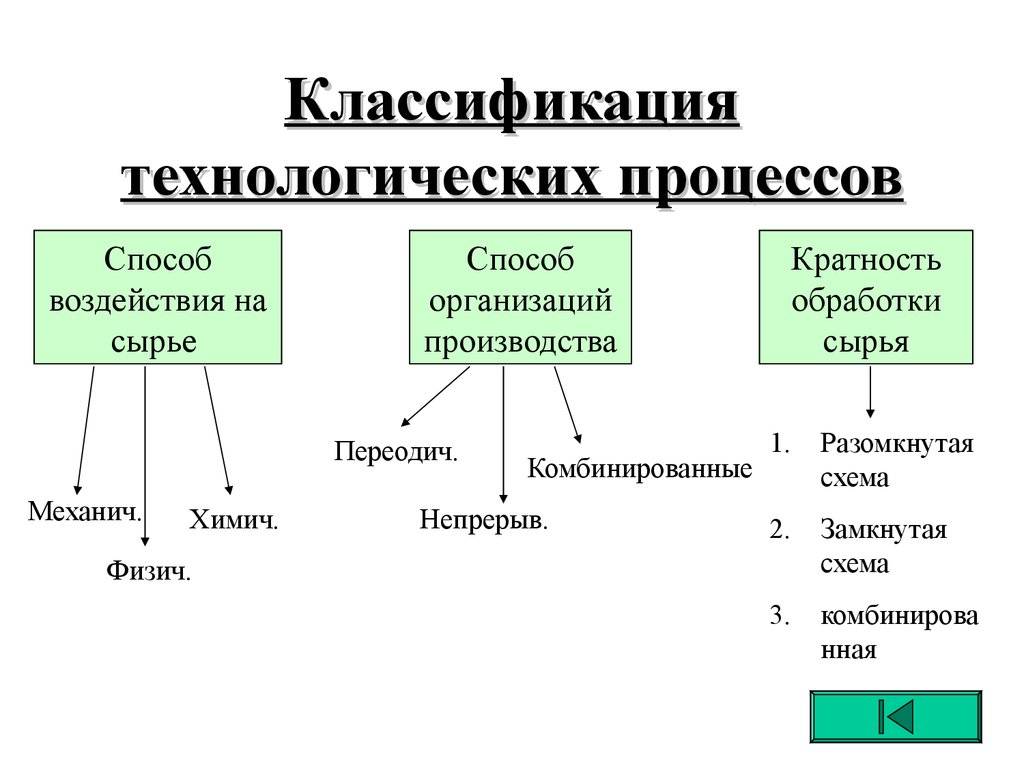

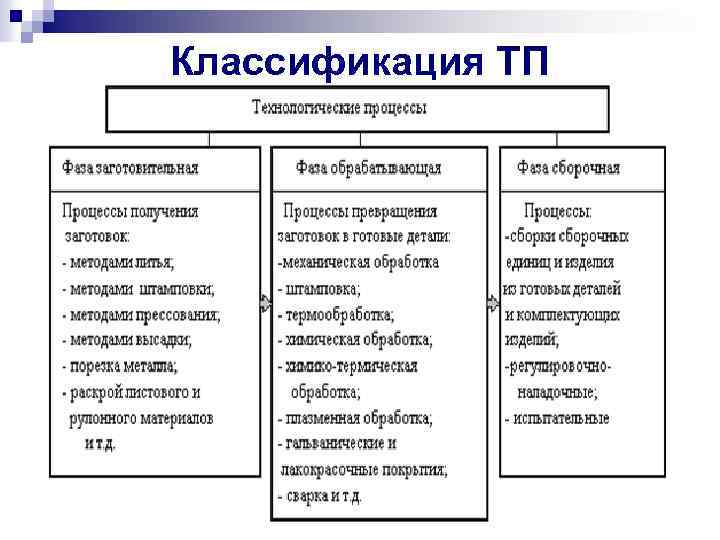

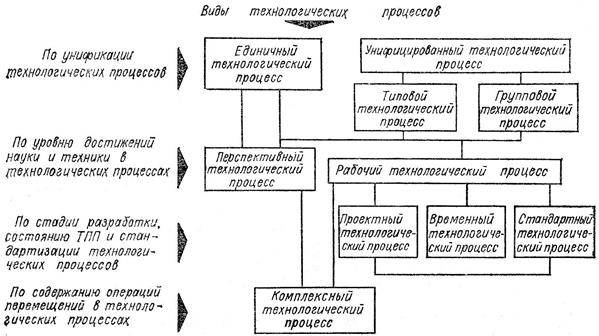

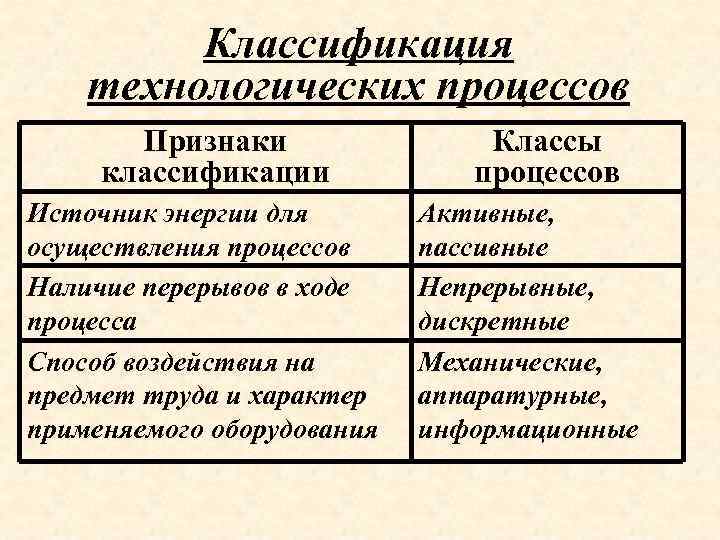

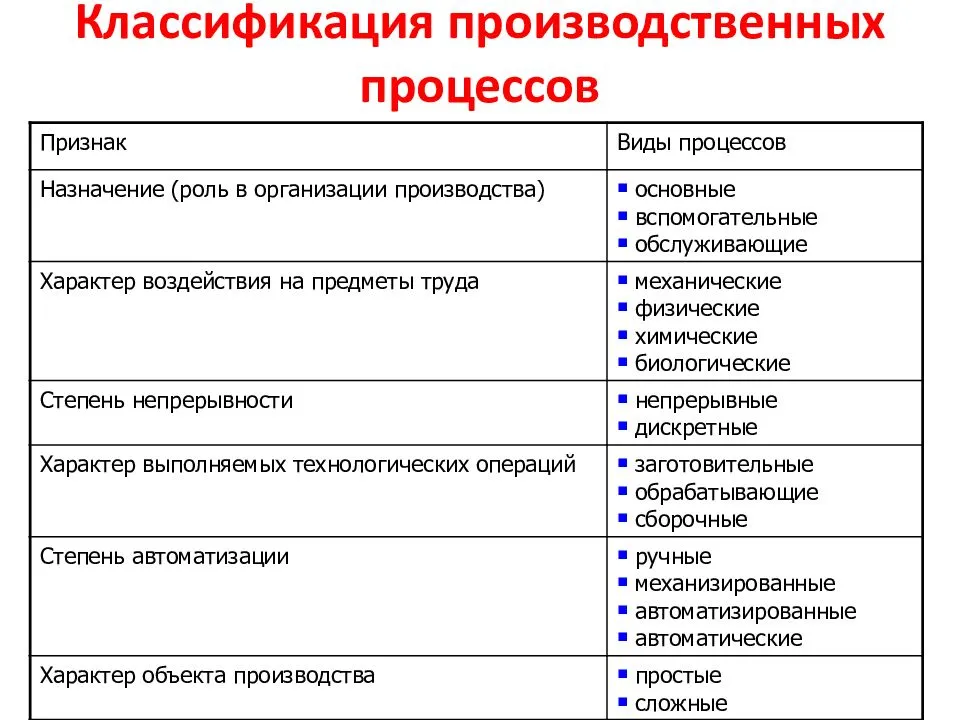

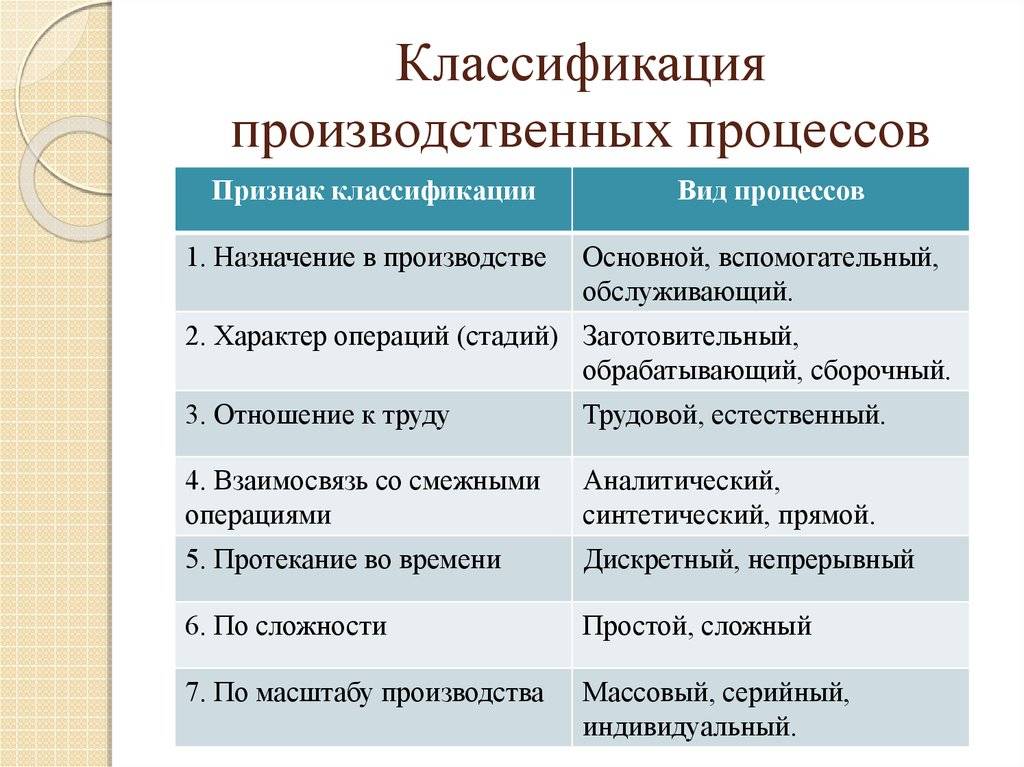

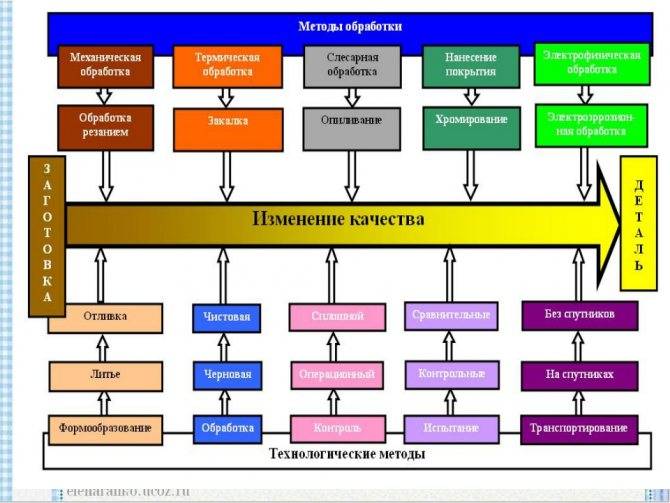

Виды техпроцессов

Классификация техпроцессов проводится по нескольким параметрам.

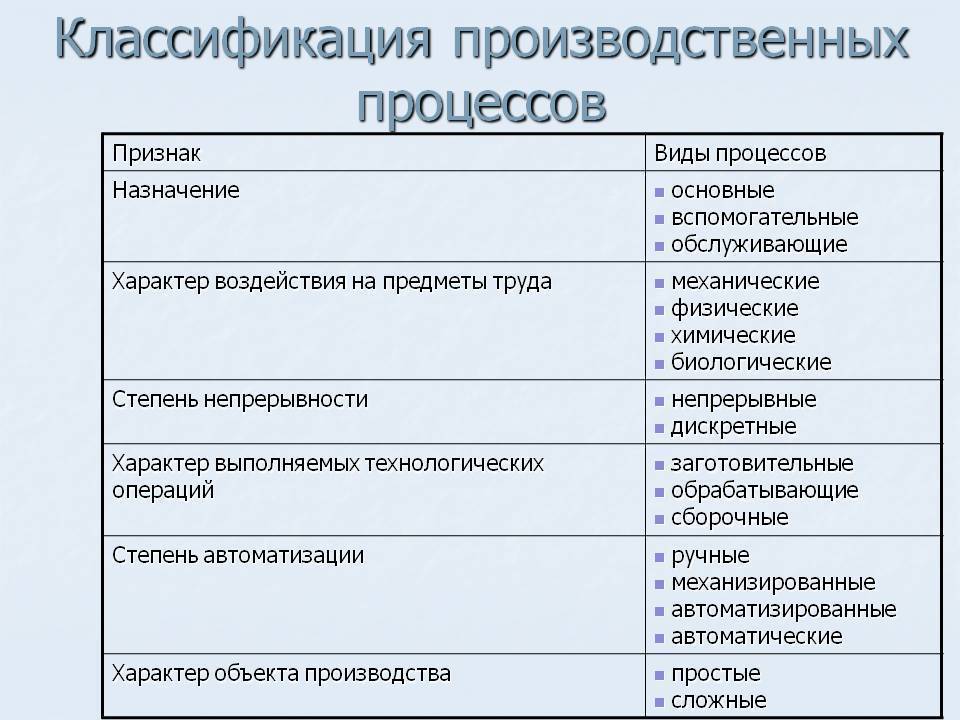

По критерию частоты повторения при производстве изделий технологические процессы подразделяют на:

- единичный технологический процесс, создается для производства уникальной по конструктивным и технологическим параметрам детали или изделия;

- типовой техпроцесс, создается для некоторого количества однотипных изделий, схожих по своим конструктивным и технологическим характеристикам. Единичный техпроцесс, в свою очередь, может состоять из набора типовых техпроцессов. Чем больше типовых техпроцессов применяется на предприятии, тем меньше затраты на подготовку производства и тем выше экономическая эффективность предприятия;

- групповой техпроцесс подготавливается для деталей, различных конструктивно, но сходных технологически.

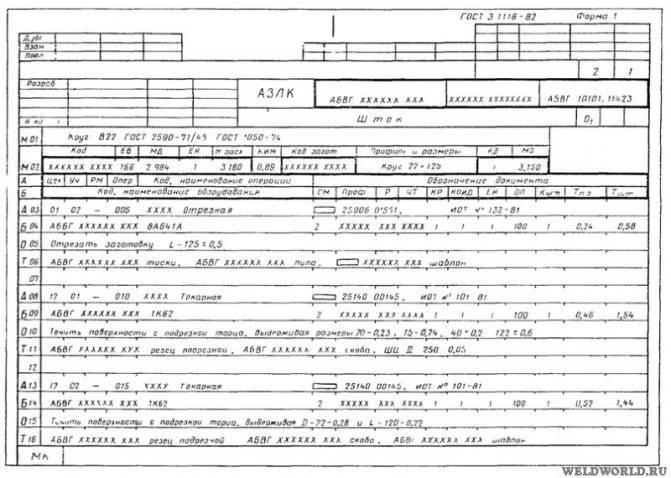

Пример типового технологического процесса

По критерию новизны и инновационности различают такие виды технологических процессов, как:

- Типичные. Основные технологические процессы используют традиционные, проверенные конструкции, технологии и операции обработки материалов, инструмента и оснастки.

- Перспективные. Такие процессы используют самые передовые технологии, материалы, инструменты, характерные для предприятий — лидеров отрасли.

По критерию степени детализации различают следующие виды технологических процессов:

- Маршрутный техпроцесс исполняется в виде маршрутной карты, содержащей информацию верхнего уровня: перечень операций, их последовательность, класс или группа используемого оборудования, технологическая оснастка и общая норма времени.

- Пооперационный техпроцесс содержит детализированную последовательность обработки вплоть до уровня переходов, режимов и их параметров. Исполняется в виде операционной карты.

Пример маршрутной карты

Пооперационный техпроцесс был разработан во время Второй Мировой войны в США в условиях нехватки квалифицированной рабочей силы. Детальные и подробные описания каждой стадии технологического процесса позволили привлечь к работе людей, не имевших производственного опыта и в срок выполнить большие военные заказы. В условиях мирного времени и наличия, хорошо обученного и достаточно опытного производственного персонала использование такого вида технологического процесса ведет к непроизводительным расходам. Иногда возникает ситуация, в которой технологи старательно издают толстые тома операционных карт, служба технической документации тиражирует их в положенном числе экземпляров, а производство не открывает эти талмуды. В цеху рабочие и мастера за многие годы работы накопили достаточный опыт и приобрели достаточно высокую квалификацию для того, чтобы самостоятельно выполнить последовательность операций и выбрать режимы работы оборудования. Таким предприятиям имеет смысл подумать об отказе от операционных карт и замене их маршрутными.

Существуют и другие классификации видов технологических процессов.

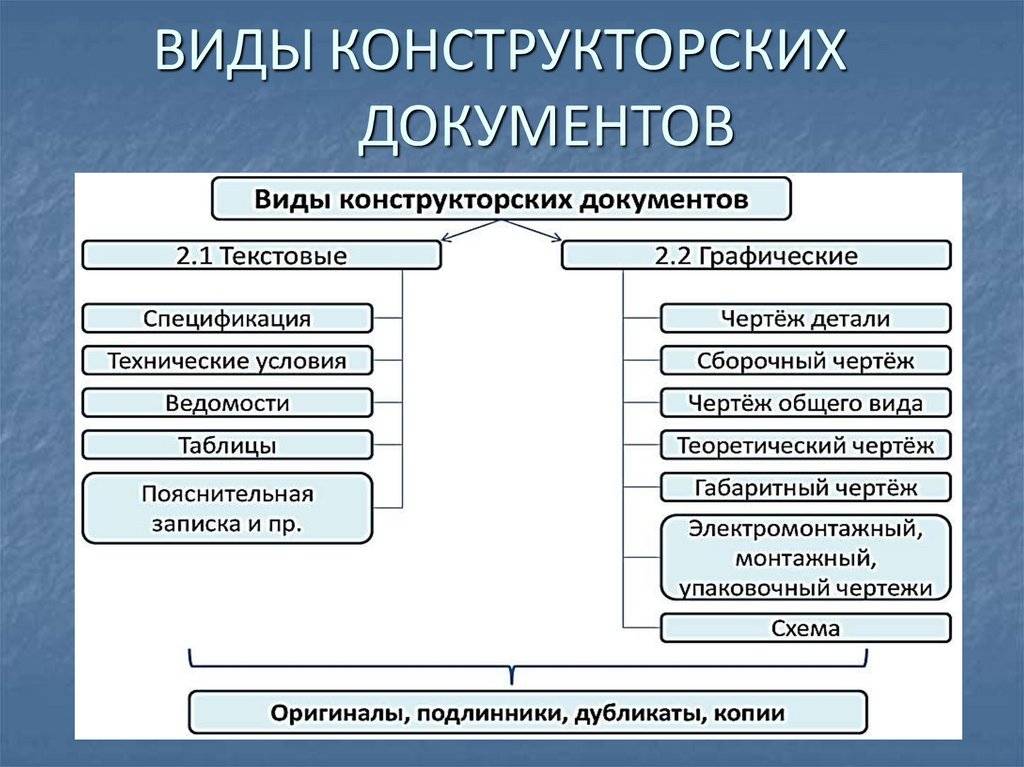

ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Любое столярное изделие изготовляется по общему и рабочим чертежам и на основании технологических карт. На общем чертеже (находится обычно в конторе цеха) изображено в трех проекциях и в разрезах изделие и показаны сложные узлы. Рабочие чертежи разрабатываются на каждый узел и каждую деталь. На них изображения даются в большом масштабе, с точным показом форм и простановкой всех размеров деталей.Рабочий чертеж выдается на руки рабочему. К нему всегда нужно обращаться для проверки точности выполнения работы.Важнейшим технологическим документом является технологическая карта. Технологические карты составляют на изготовление каждой детали, на сборку каждого узла, комбината, изделия в целом, на отделку изделия. В них указываются все операции независимо от их сложности. К технологической карте прилагается объяснительная (инструкционная) записка, в которой содержатся необходимые указания относительно выполнения операций и технические условия.Иногда, главным образом для внешней отделки, составляют технологические карты на каждую отдельную операцию. Такие карты называются операционными. В них указываются: 1) назначение операции; 2) способы ее выполнения; 3) инструменты и приспособления; 4) материалы; 5) требования к выполненной работе; 6) нормы расхода материала; 7) норма времени. К технической документации относится наряд, содержащий производственное задание. В нем указываются: вид и объем работы, срок выполнения, расценки. Наряд нужно всегда получать до начала работы. Если наряд выдан на бригаду, полезно всей бригадой обсудить содержащееся в нем задание и наметить пути к наилучшему его выполнению. После окончания работы наряд «закрывается», т. е. в нем проставляются все необходимые сведения отчетного характера, и сдается в контору цеха. По закрытому наряду начисляется заработная плата.

Виды техпроцессов [ править | править код ]

В зависимости от применения в производственном процессе для решения одной и той же задачи различных приёмов и оборудования различают следующие «виды техпроцессов»:

- Единичный технологический процесс (ЕТП) — технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

- Типовой технологический процесс (ТТП) — технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками.

- Групповой технологический процесс (ГТП) — технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками .

В промышленности и сельском хозяйстве описание технологического процесса выполняется в документах, именуемых операционная карта технологического процесса (при подробном описании) или маршрутная карта (при кратком описании).

- Маршрутная карта — описание маршрутов движения по цеху изготовляемой детали.

- Операционная карта — перечень переходов, установок и применяемых инструментов.

- Технологическая карта — документ, в котором описан: процесс обработки деталей, материалов, конструкторская документация, технологическая оснастка.

Технологические процессы делят на «типовые» и «перспективные».

- «Типовой» техпроцесс имеет единство содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструкторскими принципами.

- «Перспективный» техпроцесс предполагает опережение (или соответствие) прогрессивному мировому уровню развития технологии производства.

Управление проектированием технологического процесса осуществляется на основе маршрутных и операционных технологических процессов».

- «Маршрутный технологический процесс» оформляется маршрутной картой, где устанавливается перечень и последовательность технологических операций, тип оборудования, на котором эти операции будут выполняться; применяемая оснастка; укрупненная норма времени без указания переходов и режимов обработки.

- «Операционный технологический процесс» детализирует технологию обработки и сборки до переходов и режимов обработки. Здесь оформляются операционные карты технологических процессов.

Оставить заявку

В случае, если Вы хотите, чтобы мы выполнили работу:

Выберите из списка инересующий вас вид работАудит промышленной безопасностиИдентификация и классификация ОПО, получение лицензии на эксплуатацию ОПОРазработка ПЛА, планов мероприятий, документации, связанной с готовностью предприятий к ГОЧС и пожарной безопасностиОбследование и экспертиза промышленной безопасности зданий и сооруженийРаботы на подъемных сооруженияхРаботы на объектах котлонадзора и энергетического оборудованияРаботы на объектах газового надзораРаботы на объектах химии и нефтехимииРаботы на объектах, связанных с транспортированием опасных веществРаботы на производствах по хранению и переработке растительного сырьяРаботы на металлургических литейных производствахРаботы на горнорудных производствахОценка соответствия лифтов, техническое освидетельствование лифтовРазработка обоснования безопасности опасного производственного объектаРазработка документации системы управления промышленной безопасностьюРазработка деклараций промышленной безопасностиРаботы на объектах Минобороны (ОПО воинских частей) и объектах ФСИН России (ОПО исправительных учреждений)ПроектированиеРемонтно-монтажные работыЭлектроремонтные и электроизмерительные работыРазработка и производство приборов безопасности для промышленных объектовРазработка и изготовление нестандартных металлоизделий и оборудованияНегосударственная экспертиза проектной документации (инженерных изысканий)Предаттестационная подготовка по правилам и нормам безопасностиПрофессиональное обучение (рабочие профессии)Обучение по охране труда, пожарной безопасности и электробезопасности, теплоэнергетикеСпециальная оценка условий труда (СОУТ) (до 2014г. аттестация рабочих мест)Аккредитация и аттестация в системе экспертизы промышленной безопасностиСертификация оборудования, декларирование соответствияЭнергоаудитРазработка схем теплоснабжения и водоснабженияДругие работыПовышение квалификации, профессиональная переподготовкаОсвидетельствование стеллажейперсональных данных