Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

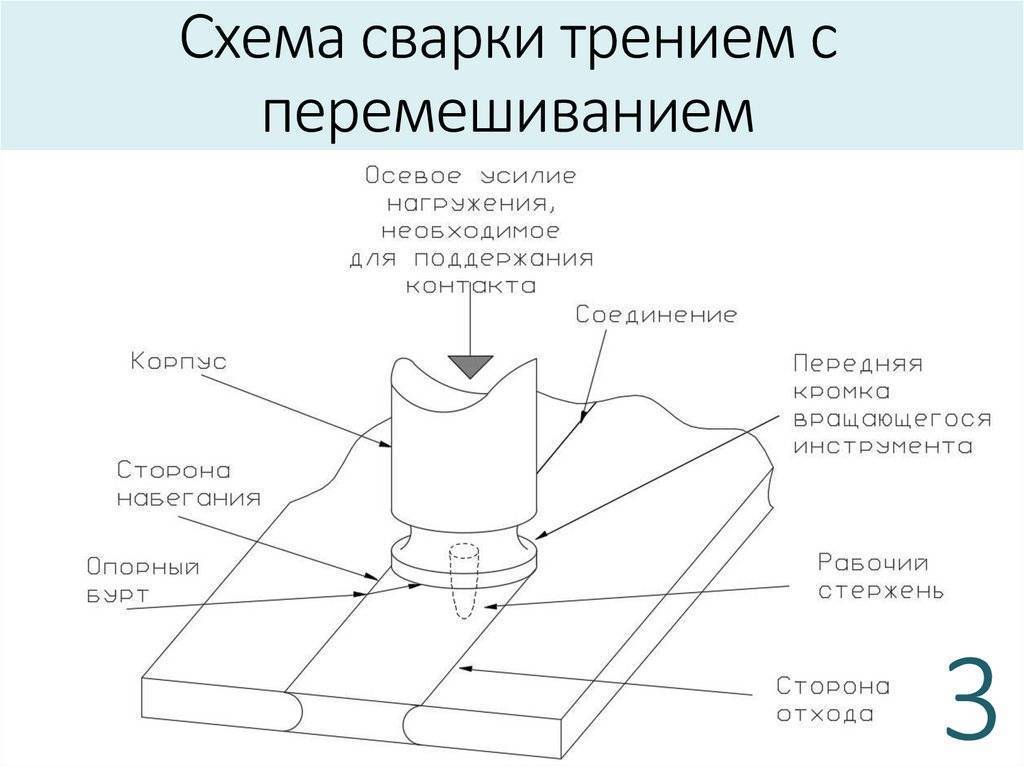

Принцип сварки

Сварка металла трением – технологический процесс изготовления сварного соединения, который осуществляется за счет применения тепловой энергии, возникающей на контактных поверхностях соединяемых элементов. Во время этого процесса элементы с усилием прижимаются друг к другу, и одна из заготовок движется относительно другой.

Обычно применяется трение вращения, во время этого процесса вращается одна из свариваемых заготовок или вкладка между элементами. В точке, в которой происходит усиленное прижатие элементов, происходит выделение тепла и осуществляется нагревание.

Благодаря высокой температуре и трению происходит активное разрушение оксидных пленок и следов посторонних загрязнений. Поверхности свариваемых элементов плотно притираются друг к другу, во время этого начинается разрушение микро выступов. Поверхность становится ровной, и за счет этого атомы металлов могут вступать в полноценное взаимодействие друг с другом.

Фрикционная сварка осуществляется в несколько этапов:

- снятие оксидных пленок;

- нагревание поверхностей для состояния пластичности. Во время этого этапа также создаются и разрушаются фрагменты кристаллических решеток;

- на третьем этапе останавливается вращение, возникает кристаллизация зоны контакта и образуется сварное соединение.

После того как достигается необходимый показатель температуры плавления происходит остановка вращения с одновременным увеличением силы прижима.

Принцип применения

Эта процедура предполагает то, что одна из деталей при вращении будет вырабатывать большое количество тепла, в результате чего материалы соединятся друг с другом. Однако крутиться может и специальное приспособление, выполненное в виде небольшой вставки, которое повышает качество скрепления. Поверхности при этом крепко сдавливаются друг с другом.

После окончания работы производится осадка, а вращение заготовки резко останавливается.

Процесс «стыковки» можно поделить на несколько стадий:

- Посредством трения происходит ликвидация окисленных пленок.

- Нагревание обрабатываемой заготовки до расплавления.

- Возникновение и нарушение временного контакта.

- Из места стыковки удаляются наиболее пластичные элементы обрабатываемого материала.

- Окончание процедуры и формирование монолитной стыковки.

Механические свойства и микроструктура

Механические свойства алюминиевых сплавов, сваренных трением с перемешиванием, оказались лучше, чем у других сварочных процессов, таких как дуговая сварка.

Что касается механических свойств этот процесс обычно имеет три основных микроструктурных области; сварной слепок, зона термомеханического воздействия и зона термического влияния.

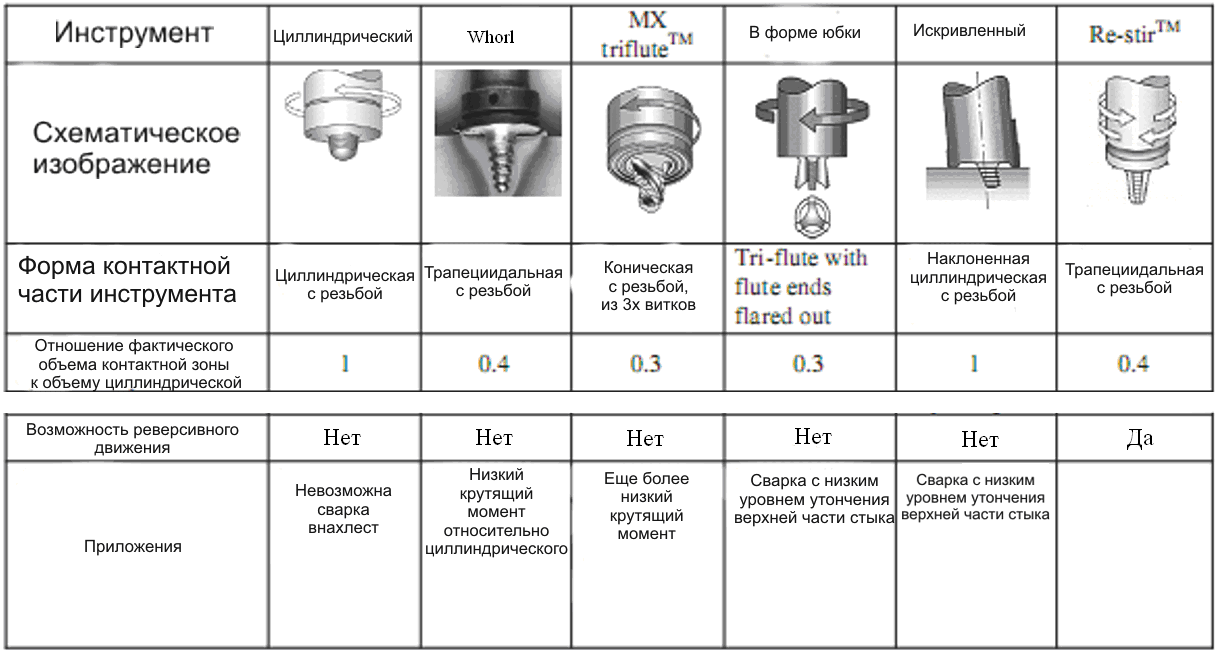

Хотя и сам сварной являются «зонами термомеханического воздействия», они рассматриваются отдельно, когда речь идет о микроструктурных особенностях. Это связано с тем, что сварной шов испытывает динамическую рекристаллизацию, а зона тремического влияния – нет. Однако точный состав и степень микроструктурного состава в этих зонах зависит от материала и условий обработки. Они могут, например, меняться в зависимости от таких факторов, как параметры и конструкция используемого сварочного инструмента.

Сварка кузовных деталей автомобиля при помощи инновационных технологий

Типичные изображения сварки – манипулятор, изрыгающий искры, или мужчина в сварочной маске, нависший над лужей светящегося металла – не распространяются на сварку трением с перемешиванием (СТП). Металло-соединяющий метод был разработан в 1991 году промышленным исследовательским Институтом сварки недалеко от Кембриджа, Англия. В середине 1990-х годов две скандинавские алюминиево-экструзивные компании стали первыми использовать данную технику в коммерческих целях. С тех пор она получила широкое распространение в авиакосмической промышленности и постепенно проникла в автомобильную сферу.

Типичные изображения сварки – манипулятор, изрыгающий искры, или мужчина в сварочной маске, нависший над лужей светящегося металла – не распространяются на сварку трением с перемешиванием (СТП). Металло-соединяющий метод был разработан в 1991 году промышленным исследовательским Институтом сварки недалеко от Кембриджа, Англия. В середине 1990-х годов две скандинавские алюминиево-экструзивные компании стали первыми использовать данную технику в коммерческих целях. С тех пор она получила широкое распространение в авиакосмической промышленности и постепенно проникла в автомобильную сферу.

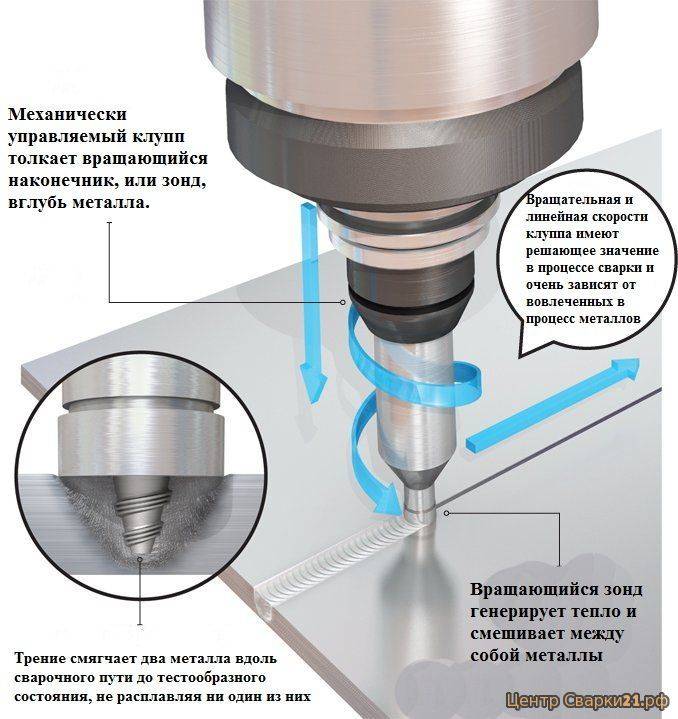

Искры и защитные очки являются частью сварки методом плавления, где электрический ток нагревает два куска металла до расплавленного состояния. Когда металл остывает, результатом становится оно – твердое металлическое соединение. В противоположность этому методу, СТП является твердотелым методом сварки не предусматривающим расплавление металла. Тепло, выделяемое давлением и трением, это все, что необходимо для обеспечения прочной связи между металлами.

Преимущества сварки трения с перемешиванием

Преимущества данного метода многочисленны. Наиболее важным является то, что СТП работает для разнородных металлов. Сварить различные сплавы алюминия можно не только этим методом, но только им можно приварить сталь к алюминию. До изобретения СТП это было трудоемким, дорогостоящим процессом, а хрупкое соединение, которое часто было результатом попыток такой сварки, не подходило для несущих конструкций.

Сфера применения в сварке кузова автомобиля

Область применения сварки кузовных деталей автомобиля путем трения с перемешиванием довольно широка. К примеру, компания Mazda, использует СТП, чтобы прикрепить стальные шипы к алюминиевой панели внутри багажника в модели MX-5 Miata. Передний подрамник в автомобиле Honda Accord, который несет на себе вес двигателя и некоторые компоненты подвески, сделан на половину из стали и алюминия. Подробности конструкции являются секретом компании, хотя Honda все-таки призналась, что это первое их использование непрерывной, или линейной, сварки трением с перемешиванием в биметаллических структурных компонентах для производства автомобилей. Технология проста: две половины соединяемых частей металла перекрывают друг друга, а их соединительные швы распологаются между ними. Барьер, устанавливаемый между сталью и алюминием, уменьшает вероятность биметаллической коррозии кузова автомобиля. По словам компании Honda, во время процесса СТП формируется новое железо-алюминиевое химическое соединение – Fe4A113 – а соединение между металлами такое же прочное, как при обычной сварке двух одинаковых металлов.

- 2013 Honda Accord (передний подрамник)

- 2010 Toyota Prius (задняя дверь)

- 2007 Audi R8 (часть пространственной рамы)

- 2006 Mazda MX-5 Miata (багажник и капот)

- 2005 Ford GT (часть пространственной рамы)

- 2004 Mazda RX-8 (задняя дверь и капот)

- 2003 Lincoln Town Car L (элементы подвески)

- 2001 Volvo V70 (рама заднего сидения)

Метод СТП также набирает популярность среди автопроизводителей благодаря своей способности точечной сварки тонких листов алюминия, как в вышеупомянутом случае с панелями багажника MX-5. Сварка плавлением может перфорировать тонколистовой алюминий, но так как при СТП выделяется меньше тепла, такие повреждения менее вероятны. Кроме того, по сравнению со сваркой плавлением, при сварке трением с перемешиванием потребляется в два раза меньше электроэнергии.

Также, в отличие от обычной сварки кузова автомобиля, которая добавляет вес в виде швов из сварочной проволоки присадочного металла, СТП ничего не добавляет

Таким образом, данный метод сварки уменьшает вес готовой продукции, что особенно важно в современном автомобильном мире, когда идет борьба за высокую эффективность расхода топлива (про методы уменьшения веса в конструкции автомобилей читайте здесь). Особенно это преимущество актуально для сборки электрических и гибридных автомобилей, так как такие модели, как правило, покупают не из-за внешнего вида, не из-за технических характеристик, а в надежде сэкономить на топливе

Учитывая этот факт, а также возможность сварки разнородных металлов, сварка трением с перемешиванием открывает большие возможности для использования алюминия во всех конструкциях автомобиля для максимального снижения веса. Глядя на успешные результаты применения СТП в производстве транспортных средств, можно с уверенностью сказать, что вскоре СТП будут использовать в автомобильной промышленности повсеместно.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Процесс сварки трением

Данный способ является достаточно уникальным процессом соединения двух металлов, в котором при превращении механической энергии трения в тепловую, генерирование нагрева с последующим расплавом происходит в строго заданном месте соединения, уникальность его в том числе заключается в отсутствии воздействия внешнего нагрева на свариваемые поверхности.

Аналогия сути данного процесса довольно проста: если вы прижмете ладони к друг другу и потрете их, вы заметите, что кожный покров ладоней в месте контакта станет теплым, и по мере того, как вы будете увеличивать давление и скорость, поверхность кожного покрова будет становиться все горячее.

Этот же принцип используется и при сварке трением: соединяемые поверхности свариваемых деталей прижимаются к друг другу с постоянным или нарастающим во времени давлением, и несмотря на то, что поверхности свариваемых деталей внешне кажутся гладкими для невооружённого глаза, при рассмотрении микроскопическом уровне их поверхности окажутся с небольшими неровности. Если одной из низ, или обеим задать движение, то неровностей будет достаточно, чтобы между контактирующими поверхностями возникло трение.

Движение (перемещение одной заготовки относительно другой) при этом может задаваться совершенно разное:

– вращательное;

– поступательное;

– возвратно-поступательное (колебательные движения).

Когда две поверхности при приложенном взаимном движении и определенном давлении, подвергаются воздействию сил трения, в месте контакта генерируют тепло, которое с течением процесса значительно увеличится. Возрастающая температура в месте контакта, при содействии сил трения разрушает оксидные пленки, и остатки частиц загрязнения, содержащиеся на поверхности свариваемых деталей, параллельно с этими процессами поверхности начнут выравниваться, что даст атомам возможность более плотно взаимодействовать с друг другом.

Под влиянием тепловой энергии, трения и давления поверхности материалов начинают терять твердость, и становятся вязкостными в точках контакта, между ними кратко временно формируются и разрушаются металлические связи, поверхности вступают в процесс расплава, что приводит взаимному проникновению атомов и смешиванию двух разных материалов. В этот момент, температура плавления достигает заданных параметров, вращение/перемещение останавливают и значительно увеличивают силу прижима, создавая при попутно возникающей взаимной пластической деформации в точках контакта поверхностей соединение или сварной шов.

Подводя итог можно сказать, что весь процесс условно делится на несколько этапов:

– закрепление деталей зажимах станка, при котором задается подвижность одной или обеим деталям;

– выравнивание и нагрев поверхностей свариваемых металлов механическим путем до их пластичного состояния;

– сопутствующие процессы разрушения оксидных и жировых пленок, препятствующих образованию сварного шва;

– установление между кромками расплавленного металла кристаллических связей на атомном уровне;

– остановка вращательных/перемещающих движений, усиление давления, режим застывания соединения деталей.

Сварка трением может использоваться для соединения различных металлов и сплавов, в том числе и те, которые не могут быть соединены при использовании сваркой плавлением. Следует отметить, что сварное соединение формируется исключительно на завершающей стадии процесса, так как проковочное усилие прикладывается к уже неподвижным деталям, что относит вышеописанный процесс к сварке в твердом состоянии, при этом полученное сварное соединение становится не менее прочным, чем основной металл.

Преимущества и недостатки сварки трением

Преимущества

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты,

присущие сварным швам, полученным при помощи других видов сварки. К примеру,

в месте соединения исключается образование газовых пор и сварных

трещин, различных неметаллических включений и других дефектов.

2. Постоянство механических свойств. Как правило, механические свойства основного

металла, места стыка и зоны возле него практические одинаковые из-за равномерной

структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких

секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости

удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно

экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других

видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг,

проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации

после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать

многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий коэффициент использования металла (КИМ). У альтернативных методов

получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий

свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги

расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин

для сварки в автоматические и роторные поточные линии, или, к примеру, применением

управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред,

флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость

снижена в 10 раз.

Недостатки

1. Низкая универсальность процесса и относительно небольшая номенклатура свариваемых

деталей.

2. Габариты свариваемых деталей ограничены. В случае с круглыми деталями, при

сварке которых одна неподвижно закреплена, а вторая вращается вокруг своей оси

(ротационная сварка), экономически нецелесообразно сваривать заготовки, диаметром

более 150мм.

3. Дорогое и громоздкое оборудование для сварки трением.

4. Возможно искажение волокон в зоне сварки, если сварное соединение в процессе

эксплуатации подвергается высоким динамическим нагрузкам.

5. Отсутствие мобильности. Невозможно применить данный вид сварки в “полевых

условиях” и различных монтажных работах, так как сварочное оборудование

для сварки трением является стационарным, а не мобильным.

Разновидности

Подвиды сварки трением: инерционная, колебательная, с непрерывным приводом, а также радиальную и орбитальную. О каждой из них расскажем детально

С непрерывным приводом

Технологию придумали в середине 20-го века. Принцип ее работы достаточно прост и не претерпел изменений. Во время работы за станком одна болванка располагается неподвижно, а вторая вертится. Как только они контактируют, возникает осевое напряжение нагрева. Заготовки раскаляются и при получении определенной температуры деталь которая вращалась прекращает движение. После этого происходит проковка деталей. Ниже изображена методика работы данной технологии, где 1 это тормоз, а 2 и 3 болванки

Инерционная

Принцип ее работы довольно прост: во время вращения насаженного на шпиндель маховика скапливается энергия. Когда скорость вращения достигнет нужного значения, заготовки направляются друг на друга нагрузкой. После остановки шпинделя заканчивается и процесс сварки. Ниже на схематическом рисунке изображен принцип работы 1 – маховик 2, 3 – детали

Вибротрением

Известна как колебательная. Принцип работы в колебании под конкретным углом двух или одной детали. Сварка вибротрением употребляется время от времени, при этом более подходит для соединения термо- и реактопластов.

Орбитальная

Уделите внимание этому виду. В этом пункте мы кратко опишем принцип ее работы

Суть способа в том что слияние происходит когда две детали вращаются одна вокруг другой. Потом происходит совмещение осей заготовок что вызывает их остановку и окончание сварки, после происходит проковка.

При таком виде сварки идет равномерное выделение тепла что позволяет беспрепятственно варить заготовки у которых большая площадь поперечного разреза. Ниже на рисунке, а – нагрев, б – проковка.

Радиальная

При использовании этой технологией используется 2 кольца – внешнее и внутренне. Они вращаются под конкретным углом, в результате выделяется тепло, которое плавит окончания трубок. При этом дополнительно можно оказывать давление на трубы.

Основные этапы процесса сварки трением с перемешиванием

Сущность СТП описана в главе 1. Процесс можно разделить на три этапа:

1) этап внедрения инструмента — момент внедрения вращающегося инструмента в свариваемые детали на определенную глубину, без его продвижения;

2) этап перемещения инструмента — передвижение инструмента вдоль стыка, собственно процесс сварки, установившийся процесс;

3) этап остановки — остановка движения и извлечение вращающегося инструмента.

Первый этап – это подготовка металла к последующему передвижению инструмента. В начальный момент погружения инструмента на инструмент действуют максимальные нагрузки, т.к. инструмент погружается в холодный металл, причем погружение начинается с внедрения пина, диаметр которого мал, поэтому тепловыделение в начальный момент минимально. Как только поверхности свариваемого металла касаются заплечики, диаметр которых в 3..5 раз больше диаметра пина, генерируется большее количество тепла и процесс переходит в установившуюся стадию, с практически постоянным уровнем осевого усилия и крутящего момента. Следует отметить, что в начальный момент погружения инструмента происходит смятие микровыступов и разрушение оксидных пленок – в данный момент трение происходит не по всей поверхности инструмента, тепловыделение незначительно, могут наблюдаться вырывы на поверхности свариваемого материала; особенно ярко данная картина наблюдалась при погружении инструмента без пина. При дальнейшем заглублении устанавливается пластическое течение металла под заплечиком – устанавливается чистое трение, в пластическую деформацию вовлекаются более глубокие слои металла. Только после установившегося процесса пластического течения металла можно начинать сварку, т.е. перемещение инструмента вдоль стыка.

Второй этап — перемещения инструмента вдоль кромок собранных деталей, собственно сварка. В процессе сварки происходят практически те же процессы, что и при погружении. Передняя кромка инструмента при движении наезжает на исходный материал. Происходит смятие выступов, нагрев и переход к чистому трению. Материал переходит в активированное состояние, о котором будет сказано несколько позже. Активированное состояние металла при СТП — установившийся процесс чистого трения инструмента о свариваемый металл и установившееся пластическое течение объема металла под заплечиком инструмента – одно из условий формирования качественного сварного соединения, без которого процесс СТП вообще не может быть осуществлен. С увеличением скорости сварки уменьшается время контакта инструмента со свариваемым металлом, уменьшается тепловложение, и энергии для перехода к пластическому течению металла под заплечиком может не хватить.

В представленной работе основное внимание будет уделено второму этапу процесса СТП. Третий этап – прекращение движения инструмента и вывод его из свариваемого материала

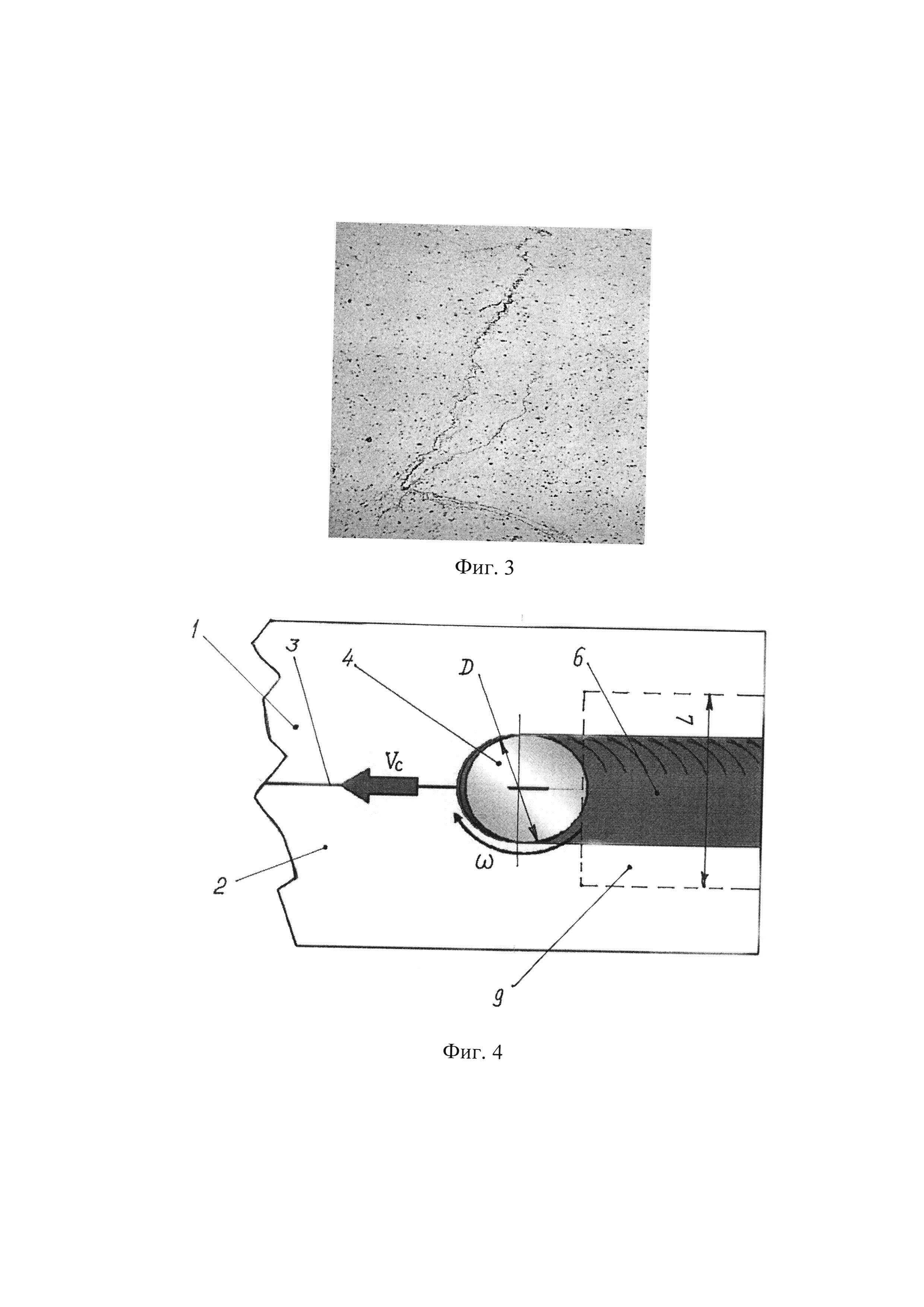

Важно не прекращать вращения инструмента, не извлеченного из металла, т.к. это может привести к привариванию инструмента к свариваемому металлу (см

рис. 3.1) или интенсивному налипанию (схватыванию) металла

Третий этап – прекращение движения инструмента и вывод его из свариваемого материала

Важно не прекращать вращения инструмента, не извлеченного из металла, т.к. это может привести к привариванию инструмента к свариваемому металлу (см

рис. 3.1) или интенсивному налипанию (схватыванию) металла