Как соединить транспортерную ленту холодным способом

Проводится стыковка лент конвейерных часто при применении метода холодной вулканизации. Это связано с тем, что технология достаточно проста, однако прочность получаемого контакта при ее применении снижается на 25%. Холодная вулканизация конвейерных лент характеризуется следующими преимуществами:

- В большинстве случаев не приходится проводить снятие ленты с конвейерного механизма.

- Для проведения подобной технологии не требуется подавать напряжение 380В. За счет этого снижаются затраты, а также существенно упрощается процедура.

- Работа по стыковке изделия может проводится даже на ограниченном пространстве. Кроме этого, степень огнеопасности помещения может быть достаточно высокой.

- Довольно высокая скорость проводимого ремонта. Как показывает практика, уже после несколько часов может возобновляться работа устройства.

Стыковка конвейерных лент при применении холодной технологии также характеризуется достаточно большим количеством недостатков, к которым можно отнести следующее:

- Подобная работа может проводится исключительно при температуре окружающей среды не менее 5 градусов Цельсия.

- Нельзя проводить технологию холодной вулканизации при высокой влажности и сильном запылении окружающей среды.

Читать также: Молоток шлакоотбойный барс 440г

Несмотря на достаточное упрощение технологии склеивания конвейерных лент за счет применения специальных клеящих составов, проводить ее могут исключительно специалисты. Допущенные ошибки становятся причиной разрыва крепежа даже при минимальной нагрузке.

Материалы соединений и их характеристики

| Материалы механич. соединений | Характеристики | Типы механических соединений | |||||||||||||

| абразивн. устойч. | устойч. к хим. возд. | устойч. к коррозии | магнит-ность | искро-обра-зование | Bolt Solid Plate | Rivet Solid Plate | Bolt Hinged | Rivet Hinged | Alligator Staple | Alligator Lasing | Alligator Rivet | Wire Hook | Spiral Lace | Alligator Plastic | |

| Сталь оцинков. | Х | С | Б | да | М | • | • | • | • | • | • | • | |||

| Сталь нержав. | Х | С О | О | нет | М | • | • | • | • | • | • | • | |||

| Сплав MegAlloy | О | С | С | да | М | • | • | • | • | Устойчив к износу и истиранию | |||||

| Сплав RustAlloy | Х | Х | Х | да | М | • | Устойчив к шахтным водам и химическим воздействиям | ||||||||

| Сплав Everdur | С | С | С | нет | нет | • | • | • | Верхние пластины выполнены из искробезопасного и антимагнитного сплава, устойчивого к абразивному износу. Нижние пластины из стали. |

Механические соединители РШМ

Некоторые соединители конвейерных лент получили весьма широкое распространение, так как позволяют существенно упростить процедуру и ускорить ее проведение. При этом в некоторых случаях есть возможность демонтажа. Несомненным преимуществом технологии назовем то, что для ее проведения не требуется специальное оборудование. Для проведения подобной процедуры требуется следующее:

Заклепочный материал характеризуется тем, что может выдержать очень высокую нагрузку.

Шарнирно-заклепочный чаще всего применяется на резинотканевых и поливинилхлоридных вариантов исполнения.

Неразъемный болтовой метод применяется в случае, когда нужно обеспечить качественное соединение транспортирующих лент.

Шарнирно-болтовые получили весьма широкое распространение в случае, когда нужно восстановить изделие, которое устанавливается на барабанном оборудовании.

Проволочные замки можно назвать специальными конструктивными элементами, которые применяются для восстановления транспортирующего оборудования, которое получило широкое распространение в пищевом производстве или на складах.

Скобовые скрепления также могут применяться для стыковки слабонагруженных транспортировочных лентах, которые являются важной частью конвейерном оборудовании.

Следует учитывать, что механический способ восстановления сегодня весьма распространен. Однако, не стоит забывать о сильном износе применяемого крепежного элемента. Именно поэтому технология применяется в том случае, если другие не могут использоваться.

Механический способ характеризуется довольно большим количеством существенных недостатков:

- Уменьшение эксплуатационного срока.

- Низкая прочность в месте стыка.

- Наблюдается повышенная степень износа в месте стыка.

- Из-за применения металлических элементов есть вероятность возникновения искр.

- При транспортировке горячекатанных изделий есть вероятность прожигания поверхности в месте стыковки.

Также в продаже встречается специальное оборудование, которое может применяться для соединения изделия механическим способом. За счет подобных инструментов есть возможность провести восстановительные работы без демонтажа.

Читать также: Смазка для открытых зубчатых передач

Периодичность и особенности обслуживания конвейеров

Профилактическое техобслуживание (ТО) конвейеров специалисты рекомендуют проводить не реже одного раза в 1-2 месяца. Работники, отвечающие за исправность оборудования, хотя бы один раз в сутки (а в идеале – в начале и в конце смены) должны проверять работу роликов. Если в ходе этого выявляются какие-либо неисправности, конвейер немедленно останавливают для их устранения.

ТО, помимо осмотра, включает контроль правильности функционирования механизмов, их регулировку и ремонт. Обязательно проверяется стыковка лент, выявляется отсутствие провеса между роликами, регулируется натяжение полотен. Также осуществляется проверка целостности изоляции проводов и кабелей, выполняется обслуживание моторного блока.

Плановая замена смазки ленточного конвейера осуществляется 1 раз в месяц.

Профилактический ремонт проводится, как правило, специалистами обслуживающей компании. В ходе него устраняют неисправности моторного блока и цепей, регулируют тормозную систему, красят оборудование и выполняют другие операции по мере необходимости.

По завершению технического обслуживания обязательно проверяют работу конвейера сначала на холостом ходу, а затем при максимальной загрузке.

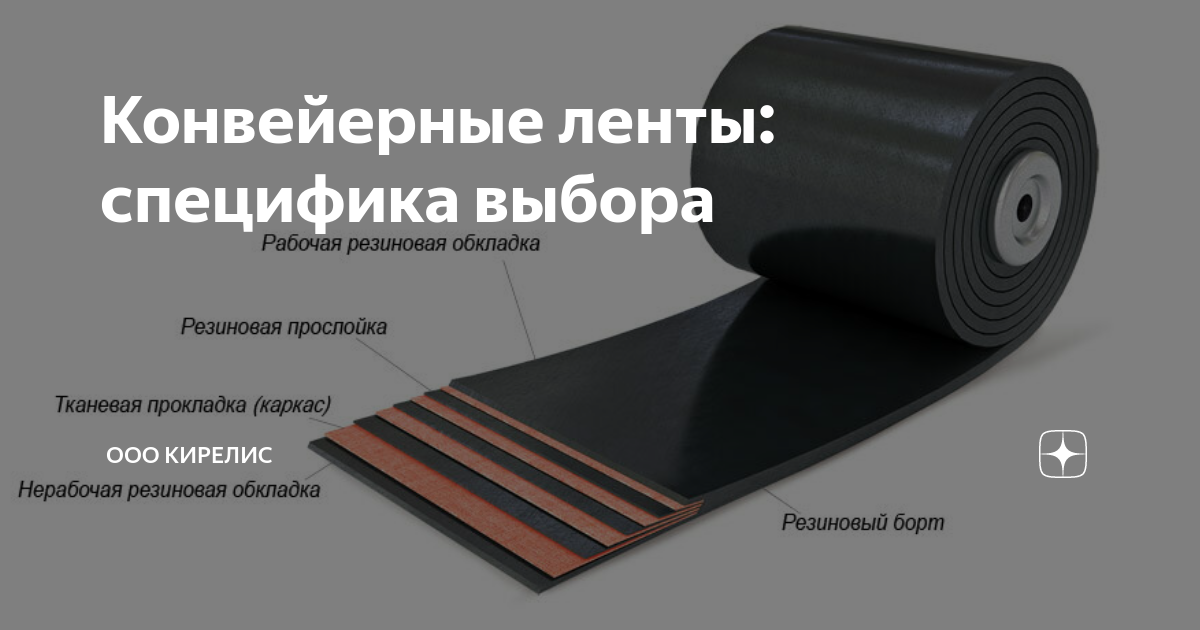

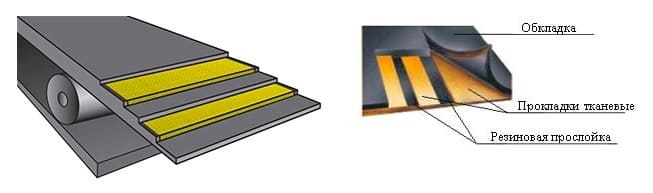

Типы выпускаемых резинотканевых лент

Встречаются самые разные типы конвейерных лент. Главная классификация проходит по тому, при каких условиях находится в эксплуатации изделие. Выделяют несколько самых разнообразных типов резинотканевых полотна для конвейера:

- С очень приличным количеством подкладок. При этом с двух сторон есть резиновая обкладка. В большинстве случаев применяется брекерная прокладка с резиновыми бортами.

- Довольно огромную популярность получили многопрокладочные, с обоими сторонами расположена прокладка из резины. Изготовители делают резиновые борты, благодаря им исключается вероятность выпадения деталей.

- Многопрокладочное резинотканевое полотно с односторонней резиновой обкладкой и нарезными болтами.

- Встречается в продаже полотна с одной и 2-мя кладками, а еще резиновой обкладкой.

Аналогичная классификация транспортерных лент считается ключевой, каждая группа разделена на некоторые подгруппы с собственными некоторыми особенностями. Конкретные виды конвейерных лент считаются многофункциональными, могут применяться для перевозки разных материалов. Лента транспортерная резинотканевая мм может также обозначаться по области температуре, при которой проходит использование.

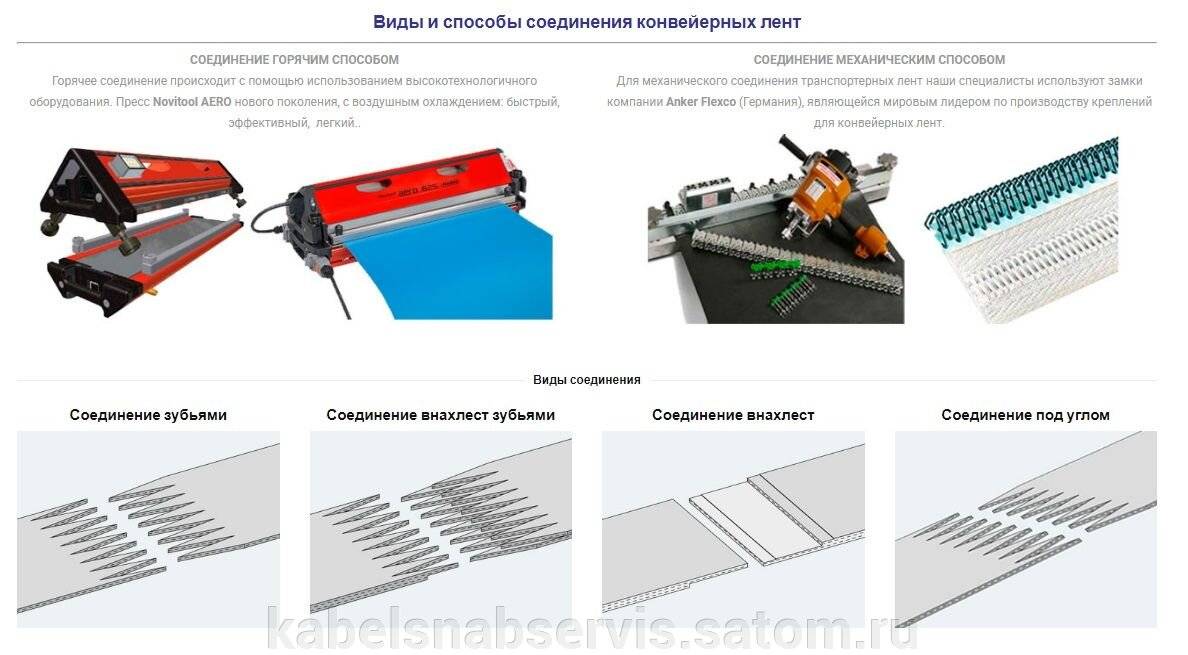

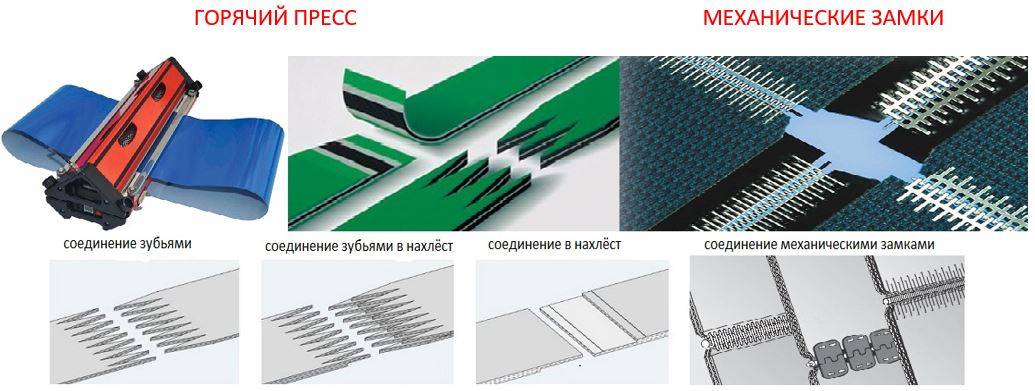

Виды соединения

В отличие от бесконечных конвейерных лент, износ отдельных звеньев всегда устанавливается визуальным путём, что позволяет обслуживающим бригадам оперативно завершить ремонт транспортерной ленты во время запланированного простоя транспортёра.

Преимущество механических соединений заключается также в возможности использования имеющихся лент. Например, неразумно использовать бесконечное сращивание изношенного звена, потому что старение и износ материала делают сращивание более уязвимым. В то же время механическое сращивание не влияет на прочность крепления.

Крепёж конвейерной ленты может быть шарнирным или разделяемым. Эта функция позволяет устанавливать/заменять ленту без необходимости разбирать всю конвейерную систему или снимать ленту с рамы транспортёра, что значительно экономит время. Такой способ позволяет легко очищать компоненты конвейера, просто удаляя шарнирный штифт или разводя концы звена в стороны. После очистки сплошность стыка восстанавливается в полной мере.

Преимущества замкового метода стыковки

Есть и несколько значительных положительных качеств использования замков. Примером назовем следующее:

- Очень высокая прочность.

- Достаточная гибкость в месте соединения.

- Используемые детали могут прослужить в течение долгого периода.

Вышеприведенная информация указывает на то, что нередко проходит применение аналогичной технологии собственно из-за причины немалого количества положительных качеств.

Напоследок напомним, что собственными силами провести стыковку без особенного оборудования весьма не легко. Собственно поэтому рекомендуется доверять работу профессионалам, которые специализируются на проведении таких работ. Сложные инструменты, нужные для холодной или горячей пластификации, можно повстречать в продаже. Исключительно при правильном использовании можно достичь задач.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

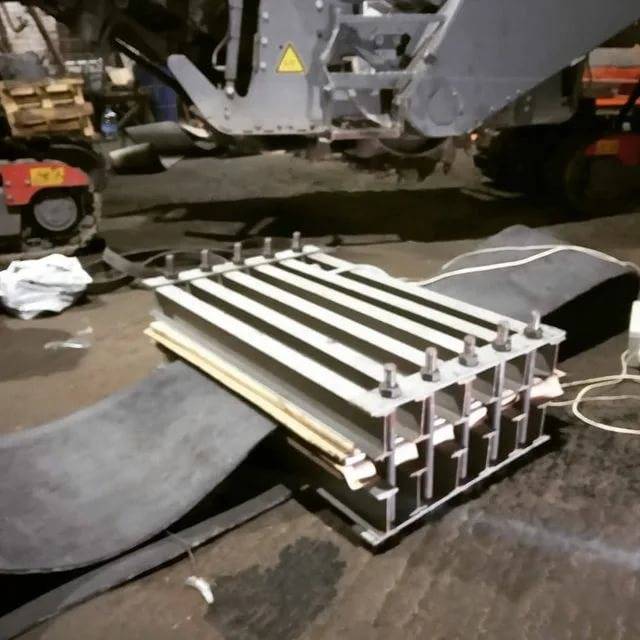

Соединение резинотросовых лент методом горячей вулканизации

Стыковка резинотросовых конвейерных лент может происходить только горячим методом. Он является наиболее трудоемким, самым дорогостоящим, однако дает наиболее прочное соединение, которое обеспечивает надежную работу всего конвейера даже при интенсивной работе и большой нагрузке.

Стыковка резинотросовой ленты методом горячей вулканизации заключается в том, что два предварительно обработанных конца ленты накладываются друг на друга, и нагреваются. В качестве связующего элемента используется слой резины. Стык является очень прочным, от 90% прочности ленты и более.

К основным преимуществам этого способа относятся:

прочность в месте соединения;

скорость вулканизации;

устойчивость к высоким температурам эксплуатации (если их выдерживает исходная резинотросовая лента);

для стыковки горячей вулканизацией нет необходимости снимать ленту с конвейера.

Благодаря тому, что такой метод соединения стыков приближен к технологическому процессу изготовления резинотросовой ренты, он обеспечивает высокую прочность к нагрузкам на разрыв.

К недостаткам горячей вулканизации относятся:

необходимость использовать сложное оборудование;

трудоемкость процесса стыковки;

увеличенная толщина ленты в месте стыка;

сниженная эластичность соединения.

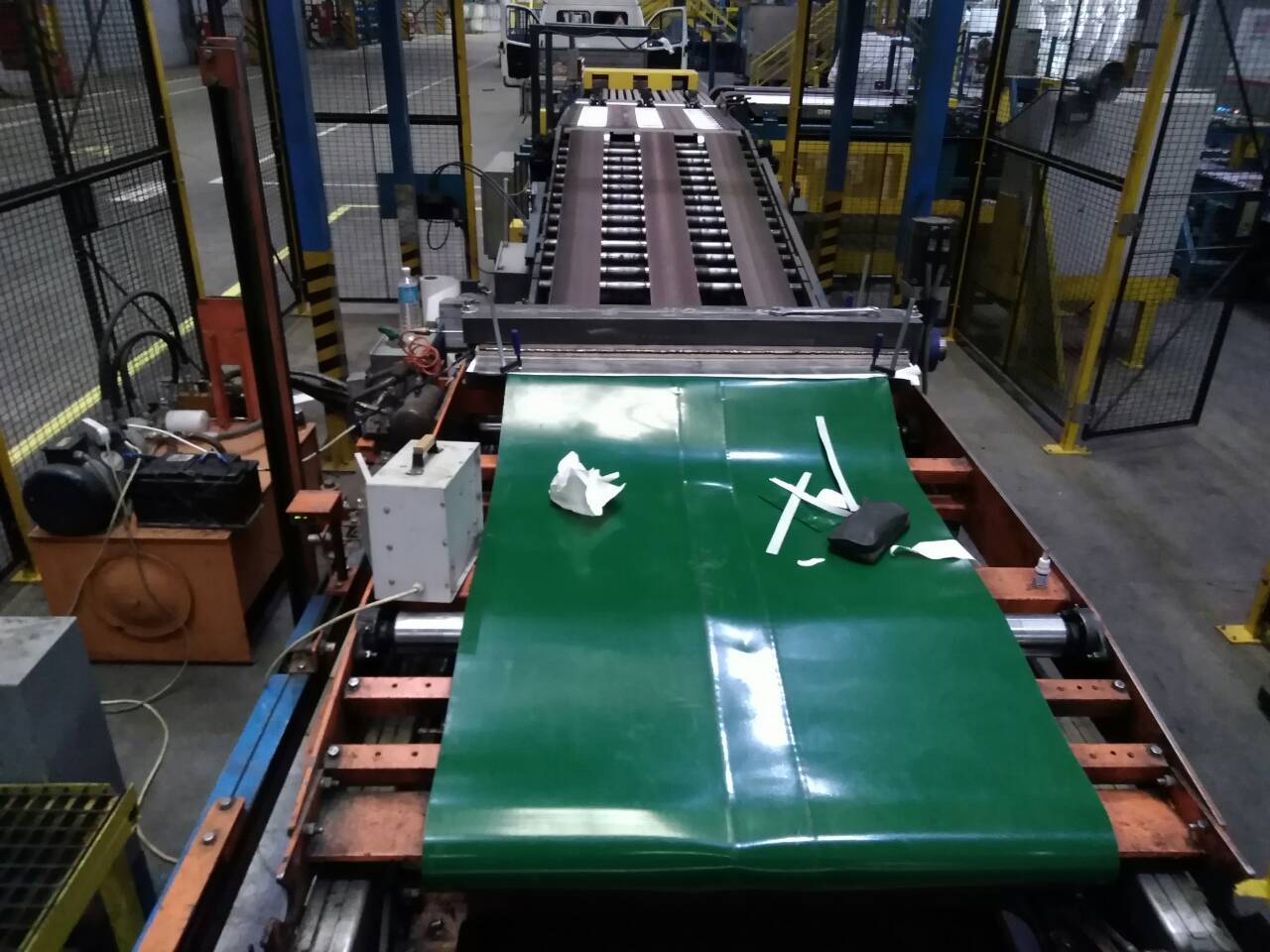

Стыковка конвейерных лент – необходимая мера, которая позволяет удлинить конвейер либо его починить его, произведя замену поврежденного участка полотна. Она представляет собой технологичный процесс соединения 2-ух частей полотна для его преобразования в цельное «кольцо».

Чтобы провести качественную стыковку ленты, важно учитывать следующие параметры: ее вид, скорость агрегата, тип перемещаемого материала и условия использования оборудования. В дальнейшем это позволит исключить повреждение очистителей и роликов, просыпь материалов, сход полотна с конвейера и т.д

Сегодня известны 3 основных технологии стыковки транспортерных конвейерных лент, и каждая из них имеет свои особенности, достоинства и недостатки

Сегодня известны 3 основных технологии стыковки транспортерных конвейерных лент, и каждая из них имеет свои особенности, достоинства и недостатки.

Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

Типы и применение конвейерной ленты

Резинотканевые конвейерные ленты применяются на конвейерах с плоскими (или желобчатыми) роликоопорами при транспортировке, как штучных и кусковых грузов, так и сыпучих материалов. Стандартная лента имеет ширину полотна до 1600 мм и длину 95-100 м. Лента изготовлена из синтетической ткани специальной обработки, которая обеспечивает высокую прочность каркаса ленты. В зависимости от нагрузки и условий эксплуатации, вы может выбрать ленту из следующих видов:

- Лента общего назначения

- Лента морозостойкая

- Лента теплостойкая

- Лента трудновоспламеняющаяся (для использования на угольных шахтах)

- Лента трудновоспламеняющаяся морозостойкая

- Лента пищевая

Читать также: Вес погонного метра профильной трубы

Три главные способа соединения конвейерных лент:

- Механический способ

- Холодный способ

- Метод горячей вулканизации

Механический способ соединения (стыковки)

Стыковка конвейерных лент механическим способом – самый быстрый и доступный способ соединения конвейерных и транспортерных лент. Данное соединение подходит для любых лент, кроме тросовых. Соединение производится при помощи специальных соединительных замков.

Холодный способ соединения

Ещё одним доступным и довольно распространенным способом соединения транспортерной и конвейерных лент является холодная вулканизация (склейка). Для холодной вулканизации обычно используется двухкомпонентный клей, а выполняется эта работа специалистами определенной квалификации, так как при выполнении склейки необходима послойная разделка ленты. Если сравнивать данный метод с методом горячей вулканизации, то холодная склейка менее трудоемкий процесс, но и срок эксплуатации стыка немного короче, чем у горячего соединения.

Метод горячей вулканизации

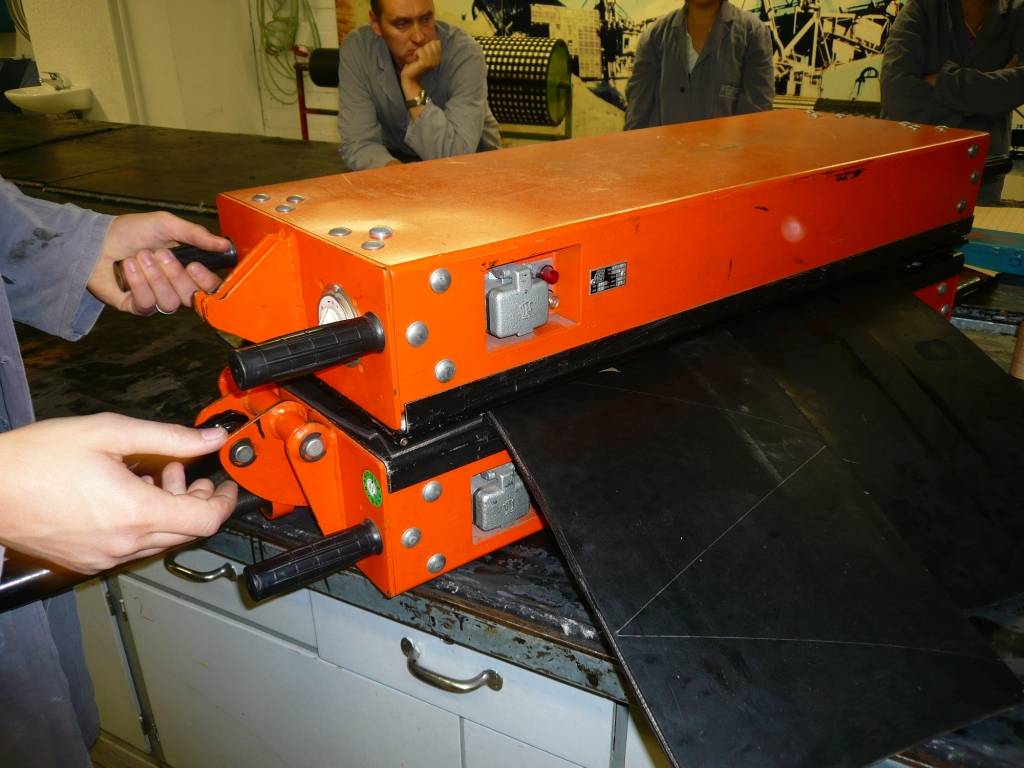

Горячую вулканизацию конвейерных лент можно выполнить только с помощью специального оборудования — вулканизационного пресса. Этот метод является самым эффективным методом соединения конвейерной ленты и практически не отличается заводских условий технологии производства ленты на конвейерной линии. Прочность данного соединения ленты составляет примерно 98% от прочности самой ленты. Данный метод стыковки можно проводить как на конвейере, так и в сервисных мастерских в стационарных условиях.

Применение конвейерной ленты

Являясь элементами различного назначения конвейеров, конвейерные (транспортерные) ленты используются практически во всех отраслях народного хозяйства. При правильном выборе поставщика и производителя конвейерной ленты, вы надолго обеспечите качественный и беспрерывный процесс на вашем производстве.

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

https://www.youtube.com/embed/QnTLfob3_jk https://www.youtube.com/embed/D9ajemZKndc https://www.youtube.com/embed/2xiHUji3XY4

Неметаллические крепления

Плоские и плотные стыки могут быть достигнуты использованием прецизионных устойчивых к коррозии пластиковых или резинотканевых вариантов застёжки. Такой способ стыковки рекомендуется для звеньев из полихлорвинила или полиуретана, которые используют при производстве пищевых продуктов, упаковке и транспортировке лёгких деталей.

Неметаллические застёжки сочетают в себе удобство и экономичность шарнирных механических соединений с преимуществами неметаллических деталей. В частности, неметаллический крепёж не оставляет следов, не истирает ленту, экологически безопасен. Такое сочетание свойств делает неметаллические крепления жизнеспособной альтернативой бесконечному сращиванию конвейерных лент, работающих рядом с маркирующими сканерами.

На практике применяются два варианта неметаллических соединений — пластиковые заклёпки и пластиковые спиральные застёжки.

Пластиковая заклёпка образует неметаллический стык, оформляемый переносным установочным инструментом. При монтаже необходимо проделать отверстия в ленте и зафиксировать заклёпки в отверстиях. Для лент с низким натяжением (до 10…12 кН/м), толщина которых не превышает 3,2 мм, можно использовать магнитные застёжки. Минимальный диаметр шкива – 38…40 мм.

Пластиковая спиральная застёжка характеризуется низким профилем и возможностью работы со шкивами диаметром от 13 мм. Шарнирные стыки, состоящие из двух закреплённых концов ленты, соединяются шарнирным пальцем. Для звеньев, требующих частого снятия, например, при регулярной дезинфекции пищевых продуктов, шарнирное соединение поможет уменьшить время простоя конвейера простоя благодаря низкой трудоёмкости обслуживания.

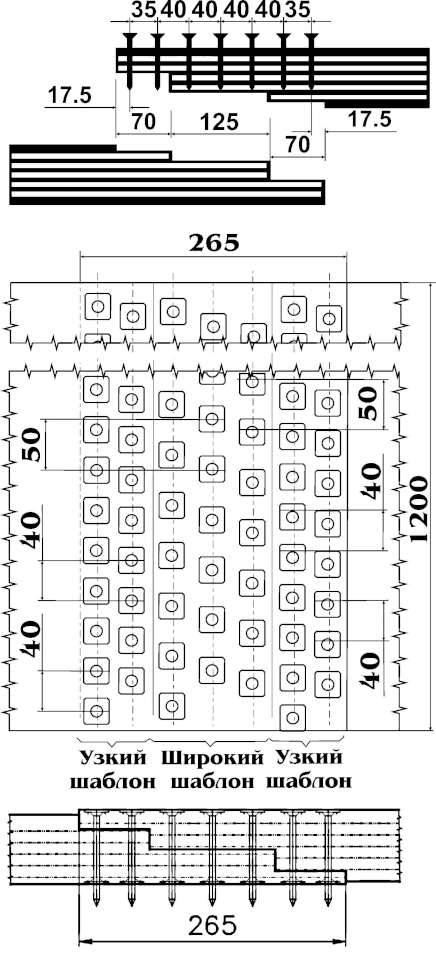

Конструкция и технология стыковки соединением «Вулкан»

При выборе ленточного полотна для конвейеров основным критерием безопасности служит его прочность, в значительной степени зависящая от надежности соединений, установленных на нем.

Компанией «СПК-Стык» разработана технология и запатентован оригинальный способ стыковки различных типов полотен конвейерных лент соединением «Вулкан» . Особенность этого способа состоит в компрессионном сжатии стыкуемых концов ленты при помощи винтовых механических соединителей с предварительной ступенчатой разделкой полотна.

Общий вид стыкового соединения «Вулкан»

Прочность и надежность механического соединения «Вулкан» обеспечивается расчётом усилия сдавливания винтами ленточного полотна в месте соединения, с помощью верхних и нижних прижимных элементов, установленных в определенном порядке и воздействующих на соединяемые концы ленточного полотна. При этом не допускаются просечки полотна между прижимной площадью соединителей в одной плоскости.

В расчётную основу стыковки входит определенное количество элементов в стыке: их рядность, формы шайб, схемы разделки ленточного полотна (см. рисунок).

Семирядная типовая схема разделки и стыковки многопрокладочной конвейерной ленты соединением «Вулкан», «Вулкан»-Круг

Расстояния между соединителями в ряду и между рядами соединителей принимаются исходя из расчетных характеристик ленточного полотна. За счет этого происходит плотное соединение стыкуемых концов ленточного полотна. Благодаря отсутствию жестких связей между отдельными механическими соединителями, место соединения остается гибким, сохраняя все характеристики конвейерной ленты .

Такой способ стыковки требует специального подхода к контролю за качеством стыкового соединения и безопасностью его эксплуатации. Все эти особенности разработаны специалистами ООО «СПК-Стык» для каждого типоряда ленты (по разрывной прочности) и подтверждены положительными результатами испытаний в независимой лаборатории продукции горного машиностроения ОАО «НЦ ВостНИИ», отражёнными в соответствующих протоколах.

Немаловажную роль для нового способа стыковки играет точность соблюдения технологии монтажа, изложенной в паспорте и руководстве. Только при этом гарантируются заявленные прочностные характеристики и срок службы стыка. Гарантийные обязательства, данные производителем стыкового соединения лент, напрямую зависят от качественного монтажа его элементов с помощью специального инструмента .

Компания «СПК-Стык» – единственный в РФ разработчик и производитель специального взрывозащищенного аккумуляторного инструмента для монтажа стыковых соединений «Вулкан». Для выполнения гарантийных и постгарантийных ремонтов в компании создано подразделение, оказывающее сервисные услуги.

Зачастую для ускорения ремонта стыка и уменьшения количества операций многие исполнители существенно отступают от технологии монтажа соединения, а также не применяют рекомендованный производителем специальный инструмент для разделки и монтажа стыкового соединения

Это приводит к уменьшению прочности стыка и сокращению срока его службы, а самое важное – к снижению безопасного его применения на высоконагруженных и грузолюдских ленточных конвейерах

Испытания прочности соединения «Вулкан» в испытательной лаборатории продукции горного машиностроения ОАО «НЦ ВостНИИ»

Виды ремонта

Существует три эффективных способа восстановить конвейерную ленту:

- механический – наложение латки, закрепляемой специальными элементами;

- холодная вулканизация – с применением специального клеевого состава;

- горячая вулканизация – нагрев материалов и клея до определенной температуры, именно этот вид ремонта является наиболее эффективным.

В зависимости от вида и характера повреждений используют один из этих методов.

Холодная вулканизация

Полотно предварительно очищают скребком, осушают влажной тканью. На поврежденную поверхность наносят состав из клея с отвердителем (10%), интенсивно втирают для глубокого проникновения внутрь. После высыхания прокатывают роликами 4 и 12 мм. Отремонтированное полотно запускают в эксплуатацию через 6-8 часов. Для ремонта требуется мало времени, а стык получается прочным. Этот способ подходит для помещений с чистым, сухим воздухом.

Горячая вулканизация

Поверхность полотна, латки и клея прогревается до нужной температуры, после чего делают вулканизацию. Дополнительно требуется специальная бумага, разделительное полотно, промежуточная, обкладочная резина. Такое восстановление можно проводить при отрицательных температурах. Получается высокопрочное соединение. Однако этот метод довольно сложен но наиболее популярен. Данную работу выполняют специально обученные сотрудники компании.

Источник

Схемы стыковки и замены конвейерных лент

Стыковка конвейерных лент

Уже более 5-ти лет как шахта отказалась от применения тросовых конвейерных лент. Поэтому будем рассматривать только стыковку резинотканевых лент. Следует отметить, что к настоящему времени изобретено и опробовано достаточно много способов стыковки таких лент. Разберем только наиболее распространенные. С использованием холодной вулканизации, П-образных или крючкообразных скоб, а также способы, основанные на оснастке импортных производителей

Холодная вулканизация осуществляется с использованием самовулканизирующего клея типа Тип-Топ, который наносится несколько раз на предварительно обработанную поверхность концов лент (Рис 9 а). Недостаток такого способа – большая длительность времени, необходимого для полимеризации клея в соединении.

Стыковка с использованием П-образных скоб нашла широкое применение на шахте. Скобами из стальной оцинкованной мягкой проволоки Ø 4 мм стыкуются все ленты независимо от их ширины. В литературных источниках описывается стыковка лент с использованием скоб из проволоки Ø 2 мм (Рис 9 в). Этот рисунок должен рассматриваться работниками шахты, как пример, как нельзя выполнять такие соединения, так как расположение скоб по отношению к оси конвейера указано неверно. При указанном расположении скоб, на барабанах они изгибаются и через сравнительно короткий промежуток времени будут разрушены, и стык потеряет свою механическую прочность. Скобы необходимо располагать перпендикулярно.

Для условий шахты проволока Ø 2 мм слишком мала по диаметру и надлежащим образом не сможет сжать стыкуемые концы лент.

Следует сказать, что при прохождении первого приводного барабана возникающие динамические нагрузки гасятся в упругой верхней ветви ленты. Однако при прохождении стыка через второй барабан, приводимый от одного и того же редуктора, ситуация резко изменяется. Возникающие динамические нагрузки могут гасится только за счет проскальзывания ленты по одному из барабанов (это относится только к конвейерам 1Л 1000 и 1ЛТП 800К).

Отсюда следует, что срок службы стыков на конвейерах с разнесенными приводными барабанами, имеющими независимый привод, будет больше, чем на конвейерах с сочлененными барабанами. Этот вывод подтверждается эксплуатацией стыков до 6 месяцев на конвейерах 1Л 120.

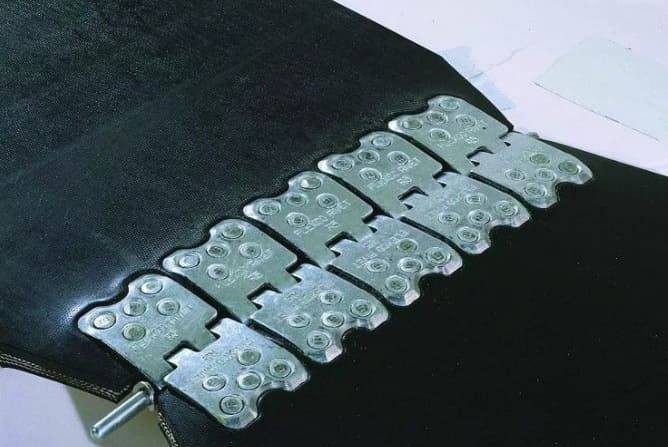

Стыковка лент оснасткой, изготовленной импортными производителями.

Наиболее интересен опыт применения механических соединений конвейерных лент в США, где преимущественно используется технология стыковки фирмы Flexco. Шарнирные соединители выпускаются для лент прочностью от 600 до 2600 Н/мм.

На участковых выработках угольных шахт успешно применяются в основном пластинчатые шарнирные соединения Flexco при длине конвейеров до 2-х км и нагрузках на очистной забой от 6 до 20 тыс. т/сут. Следует сказать, что стыки при этом отрабатывают без ремонта одну две лавы.

При сокращении конвейера ленту не разрезают, а демонтируют соединительные стержни и высвободившиеся куски ленты с шарнирами складируют для повторного использования в следующей лаве. Демонтаж стыка производится по мере износа шарниров. Подобная технология обеспечивает значительную экономию дорогостоящей конвейерной ленты и сокращение эксплуатационных затрат и расходных материалов на перемонтаже стыков.

Следует сказать, что шарнирный соединитель FLEXCO уже появился у нас на шахте. Отзывы о его работе хорошие.

Механический шарнирный соединитель FLEXCO

| Область применения: Стыковка резинотканевых и поливинилхлоридных лент конвейеров на открытых и подземных угольных разработках, рудниках, ГОКах, карьерах стройматериалов, обогатительных фабриках, сталелитейных и деревообрабатывающих предприятиях, дорожных машин, питателей и т.п. | ||||||||

| Типо- размер со-единения | Прочность ленты, Н/мм | Толщина ленты, мм | Типо размер заклепки | MinØ барабана, мм | Материал соединения | Устойчивость* | ||

| абразивная | химическая | к коррозии | ||||||

| R2 | 600 | 5 – 6 | AA | 125 | сталь оцинков. сталь нержав. | Х Х | С Б » Х | Б Х |

| 6 – 8 | A | |||||||

| 7 – 10 | B | |||||||

| R5 | 800 | 6 – 8 | A | 230 | сталь оцинков. | Х | С | Б |

| 7 – 10 | B | сталь нержав. | Х | Б » Х | Х | |||

| 9 – 11 | C | сплав RustAlloy | Х | Х | Х | |||

| R5 ½ | 1250 | 8 – 9 | B | 300 | сталь оцинков. сплав RustAlloy | Х Х | С Х | Б Х |

| 9 – 10,5 | C | |||||||

| 10,5 – 12 | C/D | |||||||

| 11 – 13,5 | D | |||||||

| 13 — 15 | E | |||||||

| R6/R8 | 1600/2000 | 10 – 11 | C/D | 450 | сталь оцинков. сплав RustAlloy | Х Х | С Х | Б Х |

| 11 – 13 | D | |||||||

| 12 – 14 | E | |||||||

| 13,5 – 16 | F | |||||||

| 15 — 17 | G | |||||||

| RAR 6LP (низкий профиль) | 1600 | 14,5 – 16,5 | F | 450 | сплав RustAlloy | Х | Х | Х |

| 16 – 18 | G | |||||||

| RAR8 | 2600 | 10,5 – 11 | C/D | 450 | сплав RustAlloy | Х | Х | Х |

| 10,5 – 13 | D | |||||||

| 12 – 14 | E | |||||||

| 13,5 – 16 | F | |||||||

| 15 — 17 | G | |||||||

| 16-18 | H |

Х – хорошая, С – слабая, Б – благоприятная

Состав стык-пакетов для конвейерных лент

| № | Наименование | Ленты шириной 650-1000 мм | Ленты шириной 650-1000 мм | ||||||

| Стандарт | Премиум | Стандарт | Премиум | ||||||

| кол-во | ед.изм | кол-во | ед.изм | кол-во | ед.изм | кол-во | ед.изм | ||

| 1 | Инструкция по стыковке лент | 1 | шт | 1 | шт | 1 | шт | 1 | шт |

| 2 | Клей У-425 для ремонта и стыковки лент | 3 | л | 3 | л | 6 | л | 6 | л |

| 3 | Отвердитель – Лейканат | — | — | 100 | мл | — | — | 200 | мл |

| 4 | БР-2 «НЕФРАС» для обезжиривания поверхностей, предназначенных для вулканизации | 500 | мл | 500 | мл | 1000 | мл | 1000 | мл |

| 5 | Прослоечная резина | 1,5 | м² | 1,5 | м² | 3,0 | м² | 3,0 | м² |

| 6 | Обкладочная резина | 0,4 | м² | 0,4 | м² | 1 | м² | 1 | м² |

| 7 | Перчатки 5-нитей | — | — | 2 | пар | — | — | 2 | пар |

| 8 | Стальной нож со сменным лезвием 18 мм | — | — | 1 | шт | — | — | 1 | шт |

| 9 | Кисть с коротким ворсом 63 мм | 1 | шт | 1 | шт | 1 | шт | 1 | шт |

Методы соединения стыковки конвейерных лент

Какого бы качества конвейерная лента не была, она всегда имеет срок эксплуатации. Как правило, благодаря стыковке лент, срок можно увеличить, что значительно сэкономит вам средства и время. На данный момент стыковка лент – это единственный способ, позволяющий увеличить срок эксплуатации транспортерной ленты. Мы можем предложить несколько вариантов по стыковке лент:

Что бы оборудование работало надежно и отлажено, нужно позаботиться о его качестве. С этой целью и была создана наша компания ООО «Техмаш» несколько лет назад. На данный момент, мы являемся ведущим поставщиком в южном федеральном округе подшипников, конвейерных лент, воздушных фильтров и ремней. Основной офис находится в Ростове-на-Дону, куда всегда можно позвонить по номеру тел: 8 (800) 250-17-68 и получить всю необходимую информацию, которая поможет вам сделать правильный выбор и помочь купить то, что вам необходимо по достойной цене. Наша компания имеет в своем каталоге только качественную продукцию, которая прослужит достаточно долго и эффективно.

Центрирование конвейерной ленты

Практика показывает, что главная причина сбоев в работе конвейерных систем — смещение и сход рабочего полотна, обусловленные нарушением центровки. Боковой сход транспортерной ленты нередко сопровождается повреждением дорогостоящего грузонесущего и тягового органа. В горнодобывающей отрасли не исключаются аварийные ситуации, связанные с возгоранием. Отклонение движущегося элемента от центра объясняется наличием поворотных участков на трассе, движением на повышенной скорости, либо ошибками, допущенными при установке роликоопор и барабанов.

Центрирование конвейерной ленты предполагает регулировку полосы с помощью специальных регулирующих роликов, устанавливаемых на став вместо стандартных роликовых опор. Отличительной особенностью такого устройства является наличие двух рам, одна из которых удерживает центральный ролик, а вторая, с боковыми роликами, крепится к центральному, и имеет подвижную конструкцию.

Движение полотна по прямой линии не влияет на «поведение» регулирующих роликов, которые в этом случае выступают в роли стандартных роликоопор, поддерживающих рабочий элемент. Боковое смещение полотна инициирует усиление давления на один из шарнирно закрепленных роликов, вызывая его сдвиг и наклон в сторону схода полосы. Таким образом, регулирующий ролик корректирует движение ленты на поворотных участках, позволяя сохранить правильную центровку.

Поддержание верного положения конвейерного полотна во время движения не только предупреждает вероятность бокового схода и, как следствие, простоя оборудования. Благодаря саморегулирующему устройству, повышается производительность конвейера, ограничивается объем просыпи и распространение пылеобразующего материала, что предохраняет края ленты от повреждений, а ролики и барабаны от принудительного износа.

- Искажение положения барабанов и роликовых опор

- Боковая загрузка материала на транспортерную полосу.

- Нарушение геометрии продольной оси транспортера.

- Перекосы, допущенные при сращивании краев ленты.