Расшифровка стали

Итак, начнем, пожалуй, с самого простого. Правильно расшифровывать марки стали — весьма полезный навык, без которого не обойтись, если приходится часто работать с различными сплавами.

Так как в отечественной металлургии все еще используется советская система наименования и ГОСТов, абсолютно любая марка стали расшифровывается примерно по одному и тому же принципу. Сталь 20Х13 расшифровывается крайне просто:

- Число 20 (или же 2 в некоторых случаях) обозначает количество главного легирующего элемента в составе любой стали — углерода.

- Буква Х означает, что в составе сплава как минимум присутствует хром.

- Число 13 указывает на процентное содержание предыдущего химического элемента.

После такого поверхностного анализа, основывающегося только на прочтении марки стали, становится понятным, что перед нами сталь техническая с содержанием углерода (приблизительно 0,2 %) и хрома (приблизительно 13 %)

Важно отметить, что эта информация уже достаточно в полной мере позволяет определить характеристики и применение стали 20Х13

Заменители

В такой широко востребованной области, как металлургия, не может быть взаимозаменяемых продуктов производства. Для любого сорта стали найдется свой заменитель, полностью или частично соответствующий оригиналу по своим характеристикам и составу. Для стали 20Х13 существуют такие марки-заменители:

- 12Х13 — сталь с меньшим содержанием углерода, что несколько компенсируется большим содержанием кремния и марганца.

- 14Х17Н2 — более богатый на различные добавки сплав, отличающийся немного большим содержанием углерода, дополнительными добавками титана, меди и никеля. Подобный сорт стали обладает лучшими характеристиками и, например, тот же стальной лист этой марки будет более предпочтительным для изготовления чего-либо.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Проволока стальная легированная | В73 | ГОСТ 18143-72 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, ОСТ 26-01-135-81, TУ 0306.018-80, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, TУ 14-1-2186-77, TУ 14-1-2476-78, TУ 14-1-3620-83, TУ 14-1-394-72 |

| Ленты | В34 | ГОСТ 4986-79, ОСТ 5.9093-72 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ГОСТ 18968-73, ГОСТ 19442-74, ОСТ 1 92049-76, TУ 108.11-927-87, TУ 14-1-1404-75, TУ 14-1-2972-80, TУ 14-131-804-90, TУ 14-1-3564-83, TУ 14-1-377-72, TУ 14-1-3957-85, TУ 14-1-5038-91, TУ 14-1-655-73, TУ 14-1-95-71, TУ 14-11-245-88, TУ 14-1-1271-75 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 1 90176-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 108.020.03-82, ОСТ 3-1686-90, ОСТ 95-10-72, TУ 14-1-565-84 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 26-07-2028-81 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

Характеристика материала сталь 40Х

| Марка стали | сталь 40Х |

| Заменитель стали | сталь 45Х, сталь 38ХА, сталь 40ХН, сталь 40ХС, сталь 40ХФ, сталь 40ХР |

| Классификация стали | Сталь конструкционная легированная ГОСТ 4543-71 |

| В Компании ГП «Стальмаш» Вы можете купить сталь 40Х в следующих видах металлопроката: круг ст 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 40Х ГОСТ 7417-75 круг (пруток) калиброванный шестигранник ст 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный шестигранник ст 40Х ГОСТ 8560-78 шестигранник калиброванный лист ст 40Х ГОСТ 19903-74 прокат листовой горячекатаный | |

| Применение стали 40Х | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав в % материала сталь 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала сталь 40Х

Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693

Механические свойства при Т=20oС материала сталь 40Х

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 — 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость материала сталь 40Х после отжига , | HB 10 -1 = 217 МПа |

Физические свойства материала сталь 40Х

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 40Х

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 40ХВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марочник стали и сплавов

Характеристики

В связи с этим такую сталь не применяют для изготовления метательных ножей.

Указанные выше характеристики марка будет иметь исключительно при полном соблюдении всех процессов термической обработки. Термообработка проводится по различным технологиям, но существует два самых распространённых способа:

- Сначала металл закаливают в масле, соблюдая температурный режим – 950–990 градусов Цельсия, затем проводится низкий отпуск. Этот метод относят к одному из самых лучших: с его применением удаётся получить оптимальное соотношение крепости и твёрдости.

- Закалка происходит при температуре 1020–1060 градусов Цельсия с охлаждением в обычной воде. Для достижения необходимых свойств применяется отпуск при 400 градусах Цельсия. Подобная термическая обработка несколько сложнее по своей технологии, но даёт возможность добиться более высоких показателей упругости стали.

Марка 8Cr13MoV, используемая для ножей, производится с применением горячей ковки под высоким давлением. Работа со сплавом ведётся при температурном режиме 1140 градусов, доводка – при 850 градусах. Металл во время отпуска становится хрупким, что может приводить к возникновению неоднородности состава.

Сталь плохо поддаётся шлифовке, сварке вовсе не поддаётся. 8Cr13MoV является устойчивой к коррозиям, а конкретно – к воздействию воды и некоторых солей.

Плюсы

Широкое распространение сталь 8Cr13MoV получила багодаря своим положительным качествам:

- Доступная стоимость. Несмотря на небольшую цену сплава, изделия из него получаются довольно качественные, что позволяет конкурировать им с более дорогими аналогами. Ножи из этой стали долго прослужат в быту.

- Сравнительно высокие показатели прочности и твёрдости. Лезвие долго держит заточку и не крошится при работе с грубыми материалами.

- Устойчивость к образованию ржавчины. Изделия из такого металла не требуют сложного ухода.

- Простое затачивание. Даже после продуктивного и длительного использования режущую кромку из 8Cr13MoV легко привести к заводскому состоянию при помощи брусков.

- Правильная термическая обработка позволяет создавать клинки с увеличенной пластичностью, что даёт возможность использовать эту марку для производства тонких кухонных ножей.

Указанные преимущества делают изделия из этой стали весьма желанными и популярными.

Минусы

Несмотря на все достоинства сплава, нельзя забывать и про его недостатки:

- Существует возможность образования ржавчины. Сталь обладает устойчивостью к коррозии, но если она долго поддаётся воздействию влаги, на ней возникают небольшие точки ржавчины, которые прогрессируют дальше. Чтобы клинки служили долго, желательно после каждого использования протирать их сухой тряпочкой.

- Низкий показатель упругости. Из-за этого минуса ножи из такой марки лучше не подвергать высоким ударным нагрузкам. Для метания они тоже совершенно не подходят: большая вероятность раскола.

- Маленькая прочность, если провести неправильную термическую обработку. При несоблюдении всей технологии лезвия могут быть менее прочными.

- Режущая кромка быстро теряет остроту. Если неправильно затачивать лезвие и не соблюдать угол 30 градусов, придётся часто подтачивать его, что значительно уменьшает срок службы ножа.

Область применения стали 65×13

Сталь 65×13 применяется в пищевой, деревообрабатывающей, медицинской и других отраслях промышленности. Изделия из нее отвечают высоким требованиям к коррозионной стойкости и способны выдержать многократную термическую обработку, что необходимо, например, медицинским инструментам. Они не портятся в моечных машинах и не теряют своих качеств в хлорированной воде. На сталь не действуют пищевые кислоты и водяной пар до 600ºС.

Основное применение этой марки – использование в производстве клинков и ножей бытового и профессионального назначения. Ножи изготавливают для хозяек, рыбаков, охотников, туристов.

Пример популярного изделия – ножи из стали 65×13 для охоты и рыбалки “Ладья”, “Акула”, “Лев”. Благодаря материалу их лезвие не будет «крошиться» даже при частой эксплуатации. Форма клинка способствует правильному распределению нагрузки и облегчению процесса использования ножа. Рукоятка эргономичная. Стоимость находится в пределах цен среднего класса.

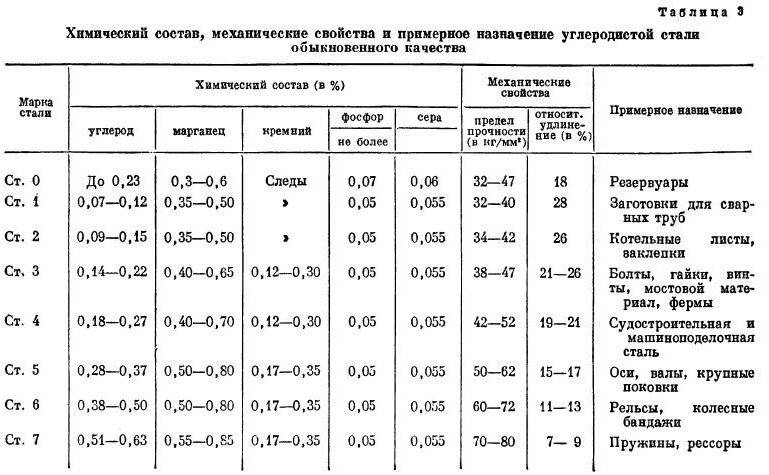

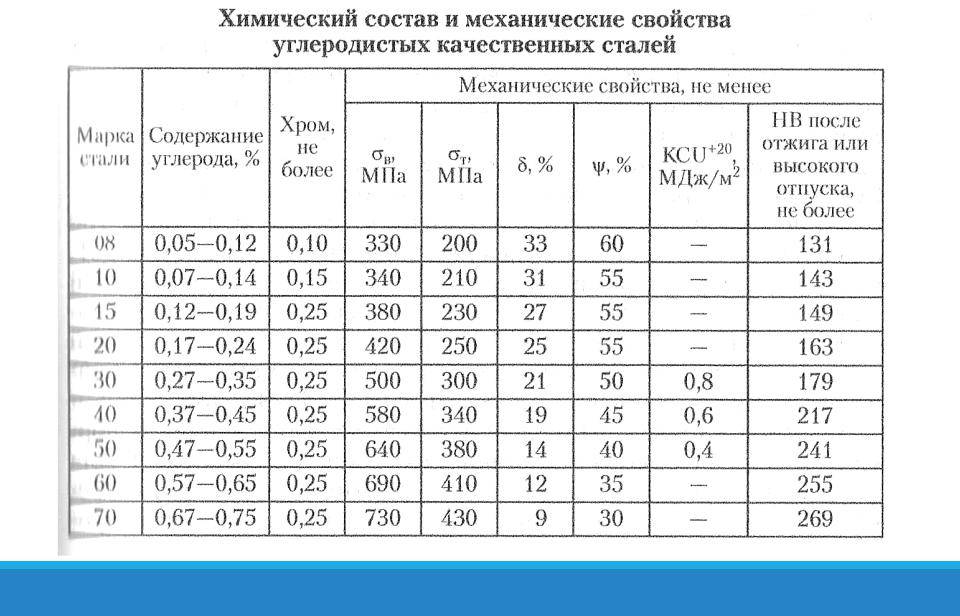

Характеристики стали 20: температура нагрева, твердость, применение

- Марка стали: 20 (отечественные аналоги: сталь 15, сталь 25).

- Класс: сталь конструкционная углеродистая обыкновенного качества

- Использование в промышленности: 20А: после нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от -40 до 450 °С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины; 20кп, 20пс: без термообработки или нормализации — патрубки, штуцера, вилки, болты, фланцы, корпуса аппаратов и другие детали из кипящей стали, работающие от -20 до 425 °С, после цементации и цианирования — детали от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (оси, крепежные детали, пальцы, звездочки).

- Удельный вес стали 20: 7,85 г/см3

- Твердость материала: HB 10-1 = 163 МПа

- Температура критических точек: Ac1 = 735 , Ac3(Acm) = 850 , Ar3(Arcm) = 835 , Ar1 = 680

- Температура ковки, °С: начала 1280, конца 750, охлаждение на воздухе.

Обрабатываемость резанием: в горячекатанном состоянии при HB 126-131 и δB=450-490 МПа, Кυ тв. спл=1,7 и Кυ б.ст=1,6

Свариваемость материала: без ограничений, кроме деталей после химико-термической обработки. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

Флокеночувствительность: не чувствительна

Склонность к отпускной хрупкости: не склонна

Вид поставки:

- Cортовой прокат в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 6009-74, ГОСТ 10234-77, ГОСТ 103-2006, ГОСТ 82-70.

- Проволока ГОСТ 5663-79, ГОСТ 17305-91.

- Поковки и кованые заготовки ГОСТ 8479-70.

- Трубы ГОСТ 10704-91, ГОСТ 10705-80, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 5654-76, ГОСТ 550-75.

| Зарубежные аналоги марки стали 20 | |

| США | 1020, 1023, 1024, G10200, G10230, H10200, M1020, M1023 |

| Германия | 1.0402, 1.0405, 1.1151, C22, C22E, C22R, Ck22, Cm22, Cq22, St35, St45-8 |

| Япония | S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

| Франция | 1C22, 2C22, AF42, AF42C20, C20, C22, C22E, C25E, XC15, XC18, XC25 |

| Англия | 050A20, 055M15, 070M20, 070M26, 1449-22CS, 1449-22HS, 1C22, 22HS, 430, C22, C22E |

| Евросоюз | 1.1151, 2C22, C20E2C, C22, C22E |

| Италия | C18, C20, C21, C22, C22E, C22R, C25, C25E |

| Бельгия | C25-1, C25-2 |

| Испания | 1C22, C22, C25k, F.112, F.1120 |

| Китай | 20, 20G, 20R, 20Z |

| Швеция | 1450 |

| Болгария | 20, C22, C22E |

| Венгрия | A45.47, C22E |

| Польша | 20, K18 |

| Румыния | OLC20, OLC20X |

| Чехия | 12022, 12024 |

| Австралия | 1020, M1020 |

| Швейцария | Ck22 |

| Юж.Корея | SM20C, SM20CK, SM22C |

Сталь 20Х13 – хромистая нержавеющая — Литейные заводы России

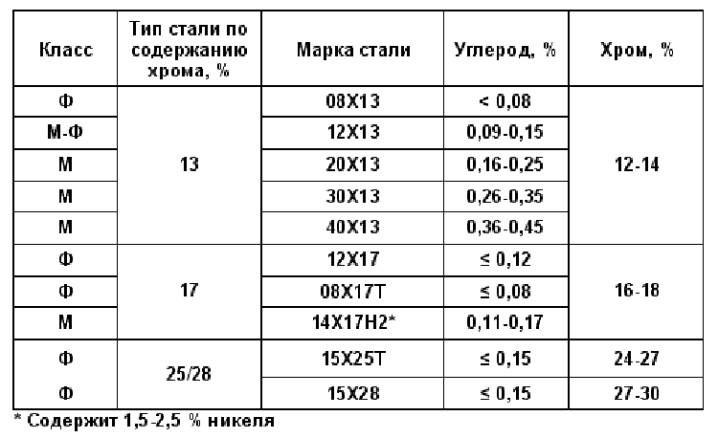

Классификация хромистых нержавеющих сталейСталь 08Х13Сталь 12Х13Сталь 30Х13

Сталь 40Х13

Применение стали 20Х13

Сталь 20Х13 применяют при изготовлении изделий для работы в слабоагрессивных средах:

- атмосферные условия, кроме морских;

- водные растворы солей органических кислот при комнатной температуре;

- растворы азотной кислоты слабой и средней концентрации при умеренных температурах и др.

Сталь 20Х13 используют в тех случаях, когда изделия должны обладать достаточно высокой прочностью, а также высокой пластичностью и вязкостью. Сталь 20X13 удовлетворительно сваривается.

Сталь 20Х13 применяют также в качестве жаропрочного материала при температурах до 450-550 °С и в качестве жаростойкого — до 700 °С.

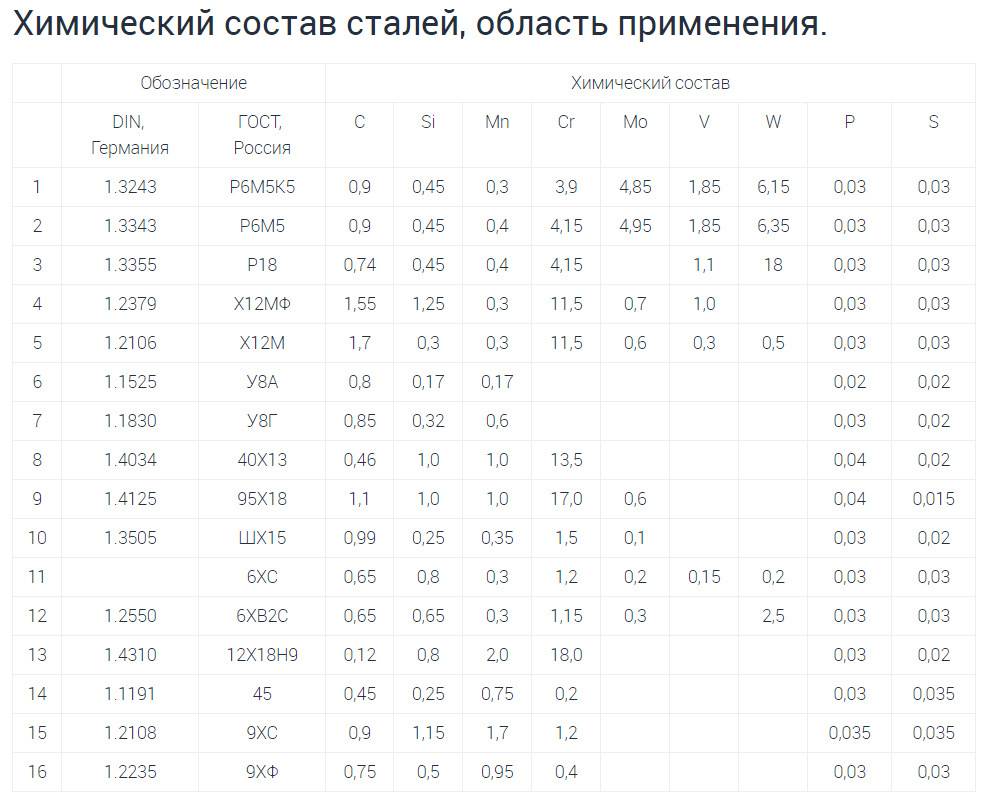

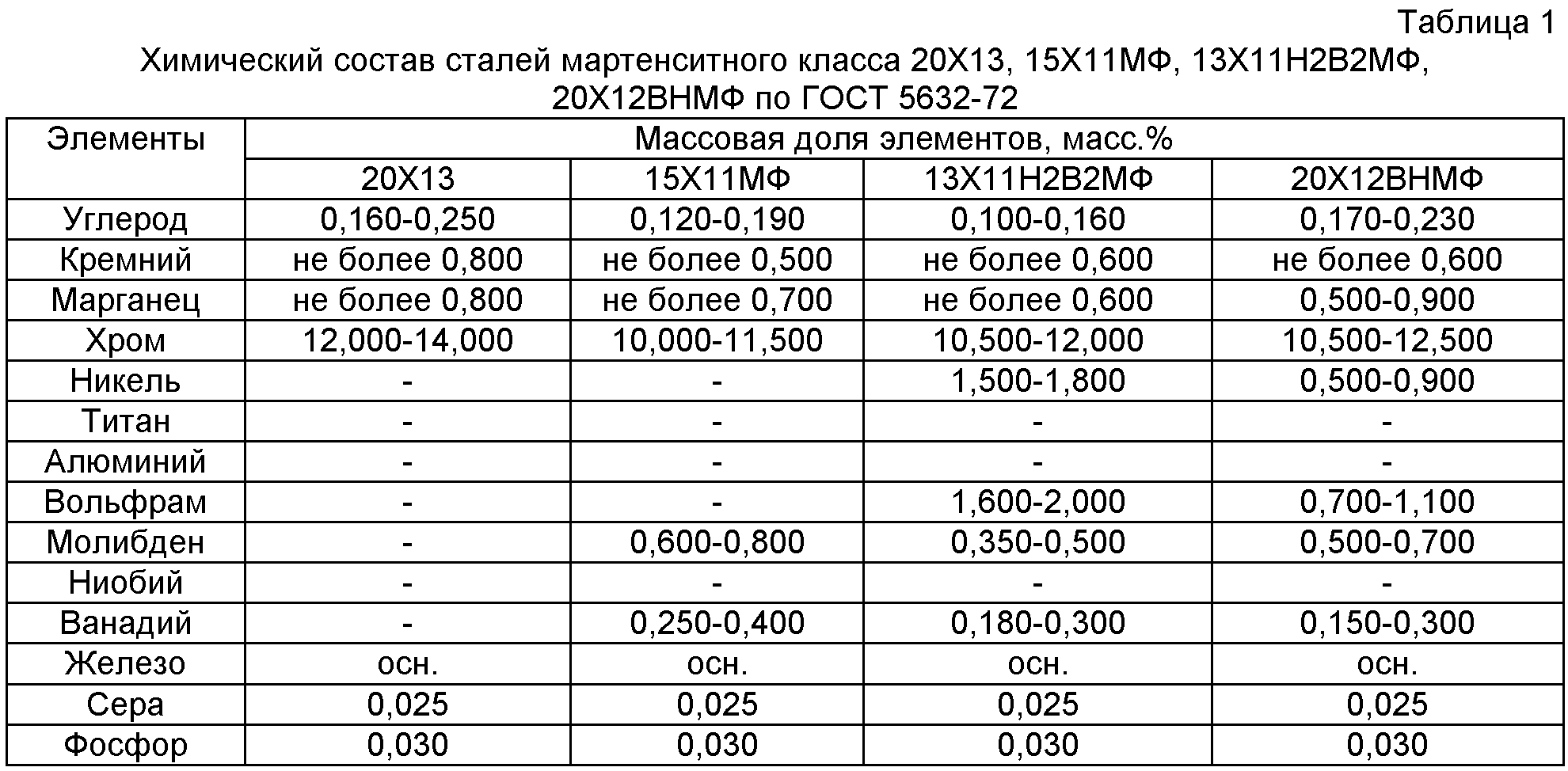

Химический состав стали 20Х13

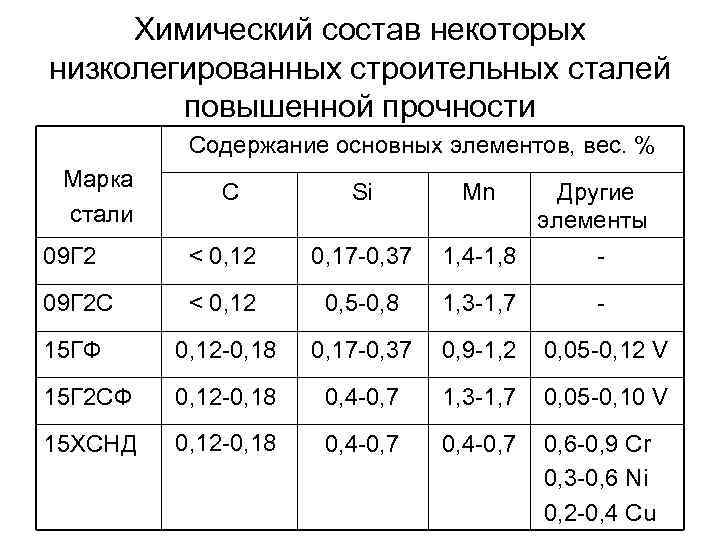

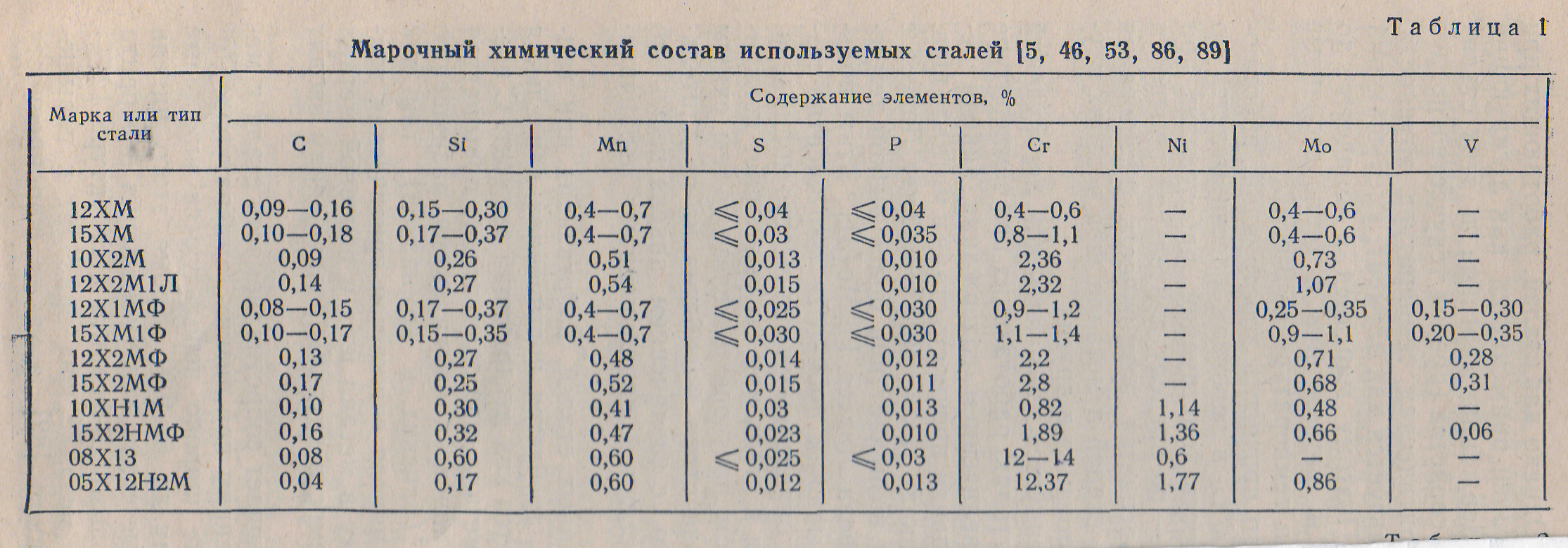

Сталь 20Х13 входит в стали типа Х13 вместе со сталями 08Х13, 12Х13, 30Х13 и 40Х13. Занимает свой интервал по содержанию углерода — от 0,16 до 0,25 %, количества остальных легирующих элементов и примесей — такие же, как и у других сталей типа Х13 (таблица 1).

Таблица 1 — Химический состав стали 20Х13 по ГОСТ 5632-72

Класс стали 20Х13 по ГОСТ 5632-72

По классификации ГОСТ 5632-72 сталь 20Х13 относится к мартенситному классу.

Превращения и микроструктура стали 20Х13

- При нагреве отожженной стали 20Х13 полиморфное альфа-гамма превращение в ней происходит в интервале температур от 820 °С (Ас1) до 950 °С (Ас3). Температура точки Аr1 составляет 780 °С.

- При изотермической выдержке или медленном охлаждении в интервале 800-550 °С аустенит распадается феррито-карбидную смесь.

Эта феррито-карбидная смесь состоит из высокохромистого феррита и карбида типа Cr23C6.

При быстром охлаждении стали 20Х13 в ней происходит мартенситное превращение. Температура начала мартенситного превращения — 220 °С.

- С повышением температуры отпуска происходит значительное снижение прочности с увеличением пластичности, а также снижение коррозионной стойкости.

Сортамент стали 20Х13

Из стали 08Х13 производят следующую продукцию:

- лист толстый по ГОСТ 7350-77;

- лист тонкий по ГОСТ 5582-75;

- лента и подкат по ГОСТ 4986-78;

- сортовой прокат по ГОСТ 5949-75;

- трубы горячедеформированные по ГОСТ 9940-81;

- трубы холоднодеформированные и теплодеформированные по ГОСТ 9941-81;

- проволока по ГОСТ 18143-72.

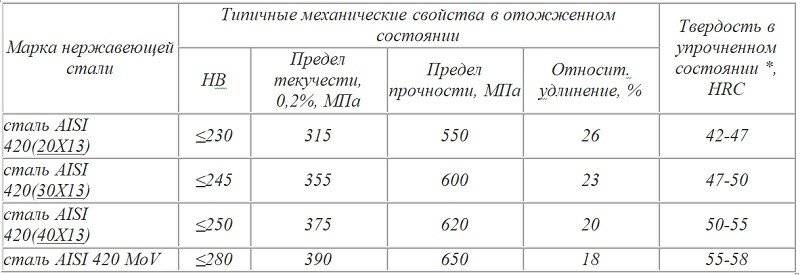

Механические свойства стали 20Х13

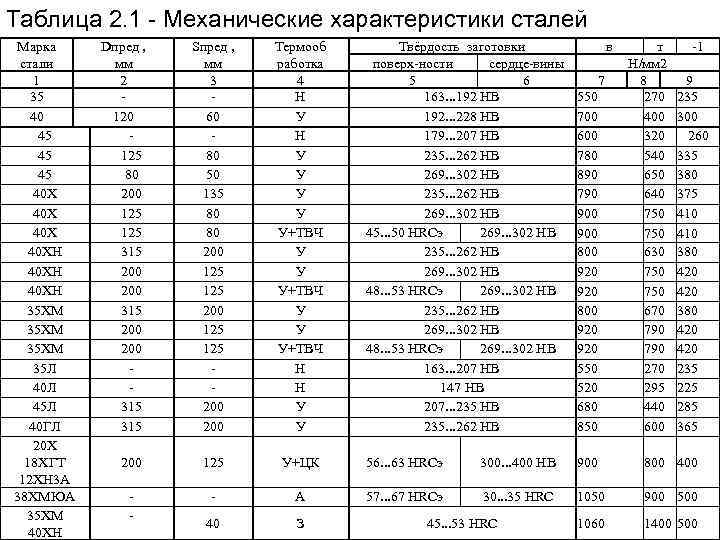

Механические свойства стали 20Х13 в различных видах продукции представлено в таблице 2.

Таблица 2 — Механические свойства стали 20Х13 при 20 °С

Влияние понижения и повышения температуры на механические свойства прутка из стали 20Х13 после нормализации с 1000-1020 °С и отпуска при 730-750 °С показано в таблице 3.

Таблица 3 — Механические свойства стали 20Х13при низких и повышенных температурах

Коррозионная стойкость стали 20Х13

Сталь 20Х13 обладает высокой стойкостью в атмосферных условиях (кроме морской атмосферы), речной и водопроводной воде.

Специальные свойства стали 20Х13

Для деталей, работающих при повышенных температурах длительное время, предельная рабочая температура составляет 450-475 °С, при кратковременной работе — 500-550 °С.

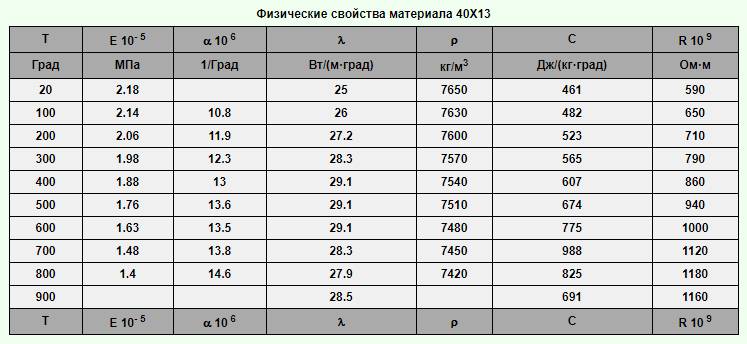

Плотность стали 20Х13 — 7,76 г/см3.

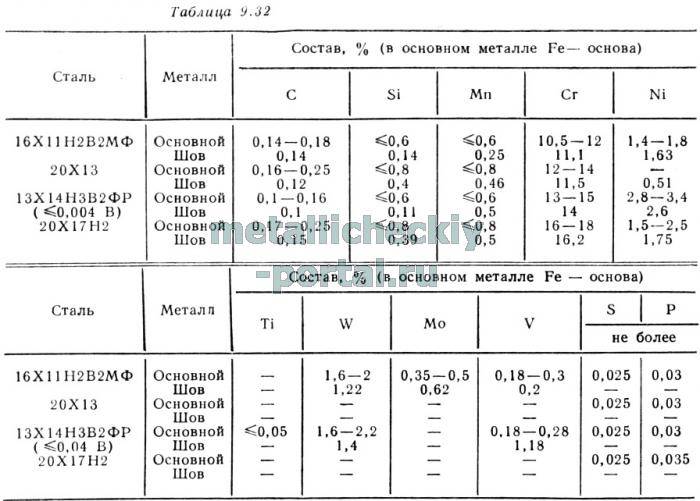

Термическая обработка сварных швов стали 20Х13

После сварки проводят отпуск сварных соединений или изделий. Температура отпуска зависит от уровня требуемых механических свойств. Чаще всего применяют отпуск при 680-760 °С.

Технологические параметры стали 20Х13

Сталь 20Х13 имеет хорошую технологичность при горячей пластической деформации. Температурный интервал горячей пластической деформации составляет от 1100 до 875-950 °С. Нагрев под прокатку и ковку до 780 °С проводят медленно. После горячей деформации применяют медленное охлаждение.

Для стали 20Х13 обычно применяют смягчающий отжиг при 750-800 °С с охлаждением в печи до 500 °С. Окончательная термическая обработка – закалка с 950-1000 °С с охлаждением в масле или на воздухе и отпуск на заданную твердость и коррозионную стойкость.

Сферы применения

Определенные технические характеристики стали 20 объясняют ее применение в разных направлениях промышленности:

- Производстве трубной арматуры (накидных гаек, штуцеров, фланцев, крестовин, ниппелей).

- Изготовлении строительных материалов.

- Сборке разных металлоконструкций, машин, судов, промышленного оборудования.

Из этого металла производят:

- Бесшовные трубы. Изготавливаются путем холодного, горячего волочения. Их особенность — высокая прочность.

- Цельносварные холоднокатаные трубы.

- Различные профиля (проволоку, двутавры, швеллера, металлические уголки, листы разной толщины, прутки).

Изделия из этого сплава изготавливаются по определенным государственным стандартам:

- ГОСТ 17305-91— производство проволоки разного сечения.

- ГОСТ 82-70 — изготовление металлических лент разной ширины.

- ГОСТ 16523-97 — производство легких листов малой толщины.

- ГОСТ 10704-9 — изготовление труб.

- ГОСТ 8479-70 — производство кованых деталей, поковок.

- ГОСТ 1577-93 — изготовление металлических листов большой толщины.

- ГОСТ 14955-77 — производство серебрянки, шлифовальных прутков.

- ГОСТ 7417-75 — изготовление калиброванных прутков.

- ГОСТ 8240-97, ГОСТ 1050-88 — производство фасонного, сортового проката.

В ГОСТах указываются основные требования к готовой продукции, ее испытания для допуска в продажу.

Стальные листы (Фото: Instagram / absolut_metall35)

Легированная сталь с особыми свойствами для отливок 20Х13Л

Марка 20Х13Л – назначение

Легированная сталь с особыми свойствами 20Х13Л мартенситного класса используется для отливок деталей, подверженных воздействию слабых агрессивных сред (пар, растворы солей органических кислот, атмосферные осадки) при комнатной температуре, работающих при ударных нагрузках – лопаток турбин, арматуры крекинг-установок, клапанов прессов, сегментов сопел, рам садочных окон, форм для стекла, предметов обихода.

Характеристики

| Марка | ГОСТ | Зарубежные аналоги | Классификация |

| 20Х13Л | 977–88 | есть | Сталь для отливок легированная с особыми свойствами |

Материал 20Х13Л – технологические свойства

| Свариваемость | Линейная усадка при литье % | Режимы термической обработки | 0С |

| Сварка с ограничениями | 2,2–2,3 | Отжиг | 940–960 |

| Закалка | 1040–1060 | ||

| Охлаждение (масло/ воздух) | |||

| Отпуск | 740–760 | ||

| Охлаждение (воздух) |

Марка 20Х13Л – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Сера | Углерод | Фосфор | Хром |

| 0,2–0,8 | 0,3–0,8 | 0,025 | 0,16–0,25 | 0,03 | 12–14 |

Сталь 20Х13Л – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Термообработка | KCU | y | d5 | sT | sв |

| мм | кДж/м2 | % | % | МПа | МПа | |||

| Отливки | 977–88 | до 100 | 392 | 40 | 16 | 441 | 589 |

Материал 20Х13Л – ударная вязкость, Дж/см2

| Сортамент | Размеры – толщина, диаметр, мм | Термообработка | KCU при температурах | |||

| -80С | -60С | -40С | +20С | |||

| отливки | 30 | Нормализация 940–8900С. Отпуск 740–7500С (воздух). Закалка 940–9500С (масло). Отпуск 740–7500С (воздух) | 6–62 | 10–64 | 30–63 | 34–74 |

Марка 20Х13Л – физические свойства

| Т | R 109 | E 10-5 | l | a 106 | r | C |

| Град | Ом·м | МПа | Вт/(м·град) | 1/Град | кг/м3 | Дж/ (кг·град) |

| 20 | 645 | 2.22 | 21 | 7740 | ||

| 100 | 695 | 2.16 | 23 | 10 | 470 | |

| 200 | 775 | 2.11 | 24 | 10.8 | 491 | |

| 300 | 859 | 2.03 | 25 | 11.3 | 512 | |

| 400 | 931 | 1.95 | 26 | 11.7 | 533 | |

| 500 | 985 | 1.84 | 27 | 12.1 | 563 | |

| 600 | 1055 | 1.67 | 27 | 12.4 | 596 | |

| 700 | 1115 | 1.49 | 27 | 12.6 | 643 | |

| 800 | 1125 | 1.4 | 28 | 12.8 | 680 | |

| 900 | 1160 | 28 | 10.8 | 693 |

Сталь 20Х13Л – точные и ближайшие зарубежные аналоги

| Англия | Болгария | Венгрия | Германия | Испания | Италия | Китай |

| BS | BDS | MSZ | DIN, WNr | UNE | UNI | GB |

| 420C24 | ||||||

| 420C29 | ||||||

| ANC1B | ||||||

| ANC1C |

2Ch13L

AoX12Cr13

| AoX20CrNi14 |

1.4027

| GX20CM4 |

| GX20Cr14 |

AMX20Cr13

GX30Cr13

ZG20Cr13

| ZG2Cr13 |

| Польша | Румыния | США | Франция | Чехия | Юж.Корея | Япония |

| PN | STAS | — | AFNOR | CSN | KS | JIS |

| LH14 |

T20Cr130

Gr.CA16

| J91153 |

Z20C13M

422906

SSC2

SCS2

Изменение структуры термохимической обработкой

Одна и та же марка может менять свои характеристики с помощью термической обработки. Марка стали 20 обладает хорошими пластическими характеристиками, поэтому изделия из нее получают несколькими методами: отливкой, холодным или горячим прокатом или волочением. После получения деталей методом отливок к ним может применяться химико-термическая обработка. Цель этой процедуры — получить твердый износостойкий слой, не поддающийся коррозии, и пластичную мягкую середину.

Для этого готовая деталь помещается в соответствующую среду (обкладывается сухим углеродосодержащим веществом, помещается в газообразную или жидкую среду), после чего выдерживается от нескольких часов до 1,5 суток при высокой температуре. деталей к этому моменту должна быть закончена, так как после термохимической обработки изделие будет иметь уже окончательную структуру. Элемент насыщает верхний слой изделия (от 0,3 до 3,0 мм), соответственно улучшая его структуру и свойства.

В зависимости от применяемого вещества обработка называется: цианированием (покрытие цинком), цементацией (углеродом), хромированием (хромом). Углерод придает прочность, цинк — коррозионную стойкость, хром, вдобавок ко всему перечисленному, делает поверхность зеркальной.

ГОСТы и другие стандарты на сталь 20Х13

Для того чтобы выпускаемые металлы могли применяться в тех или иных условиях при их изготовлении применяется Госстандарт. Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

- Кованные заготовки поставляются в квадратной и круглой форме.

- При применении сплава могут изготавливаться проволоки с высокими эксплуатационными характеристиками.

- На производственные линии поставляется прокат с различной толщиной листа, который характеризуется жаропрочностью и коррозионной стойкостью.

- В промышленность поставляются кованые и горячекатанные полосы.

- Фасонные профили.

Расшифровка стали 20х13 определяет высокую концентрацию хрома, что приводит к снижению некоторых эксплуатационных качеств. Примером можно назвать отсутствие возможности использования листового металла для изготовления корпуса при применении сварочного аппарата. Установленный стандарт 20х13 ГОСТ также определяет возможность проведения дополнительной обработки, которая делает структуру более плотной и прочной, устойчивой к различного рода воздействия.

Скачать ГОСТ 5632-72

Особенности сварки материала 20Х13

Сталь рассматриваемого вида может хорошо свариваться такими способами как;

- ручная сварка;

- электродуговая;

- аргонодуговая автоматическая.

Рекомендации специалистов гласят, что при автоматической сварке данной стали лучше применять проволоки Св-10Х13 или Св-06Х14. А вот при электродуговом типе сварочных работ лучше подойдут флюсы типов АН 18 или АН 17. А если речь идет об электродуговой сварке ручного типа, то можно использовать электроды по типу ЭФ-Х13 вместе с проволоками, аналогичными как при автоматической сварке.

Чтобы в сварных соединениях при сварке деталей, имеющих толщину от 10 мм, а также более тонких с жестким закреплением не появлялись холодные трещины, нужно использовать сопутствующий или предварительный подогрев до температуры 400 градусов включительно. После сварочных работ следует провести отпуск соединений или изделий, чаще всего это делается при температуре порядка 700 градусов.

Свариваемость данной стали бывает трех типов:

- без ограничений, когда сварочные работы выполняются без подогрева и последующих термообработок;

- ограниченно свариваемые металлы, которые можно сваривать в условиях подогрева примерно в 100 градусов и которые должны подвергаться обязательно термообработке;

- трудносвариваемые детали; в таких случаях, чтобы получить качественное соединение, следует сделать подогрев вплоть до 300 градусов и выполнять отжиг в качестве термообработки после сварки.

Вот такие особенности применения имеет такой материал, как сталь 20Х13. Теперь вы будете знать, в каких условиях и как правильно ее применять и обрабатывать.

Технология обработки

В производстве стальных изделий получают различные разновидности проката.

Сортамент марки 20х13 описывается следующими позициями:

- Различный прокат, включая фасонный.

- Калиброванный и Шлифованный пруток.

- Стальной лист горячей и холодной прокатки

- Лента холоднокатаная.

- Полоса.

- Поковки и кованые заготовки.

- Трубы.

- Проволока.

Каждой позиции соответствуют свои нормативные документы и стандарты. В них прописываются такие показатели, как

Механические характеристики различных изделий

в разных температурных режимах отпуска; при высоких значениях терморежима (t° испытаний); при t° ниже нуля, исследование на длительную прочность; в условиях различной тепловой выдержки;

Коррозийная устойчивость стали 20х13 в разных типах сред, к которым относятся вода дистиллированная или пар, почвенная, морская вода.