Купить или не купить?

Нельзя сказать, что найти и приобрести данный инструмент по вполне разумной цене сейчас невозможно, поэтому сначала лучше заняться взвешиванием всех «за» и «против».

- Частота использования. Если инструмент мастер планирует использовать чуть ли не ежедневно, то лучше взять удобную заводскую модель, дающую к тому же возможность ее точной настройки.

- Качество реза. Если требуется точность до десятых долей миллиметра, то в домашних условиях создание такого инструмента будет крайне затруднительным, если вообще возможным. И в этом пункте преимущество не на стороне самодельного роликового ножа.

- Экономия — то, что способно перечеркнуть все доводы покупных инструментов. Все затраты при создании своей конструкции обойдутся максимум в 5000 рублей. Промышленное изделие — как минимум в 4-5 раз дороже.

- Длительность работ. В совокупности изготовление собственной модели может потребовать около 2 недель. В этот срок входит регулировка и настройка роликового ножа. Тому, кто считает, что время — деньги, этот вариант вряд ли понравится.

Хозяин, решающий небольшие бытовые задачи, скорее всего, выберет «рукотворный» инструмент. Тот, кто имеет дело с листовым металлом чуть ли не каждый день, приобретет промышленное оборудование. Однако каждый мастер задачу выбора решает сам.

Инструкция как сделать роликовые ножницы из подшипников своими руками

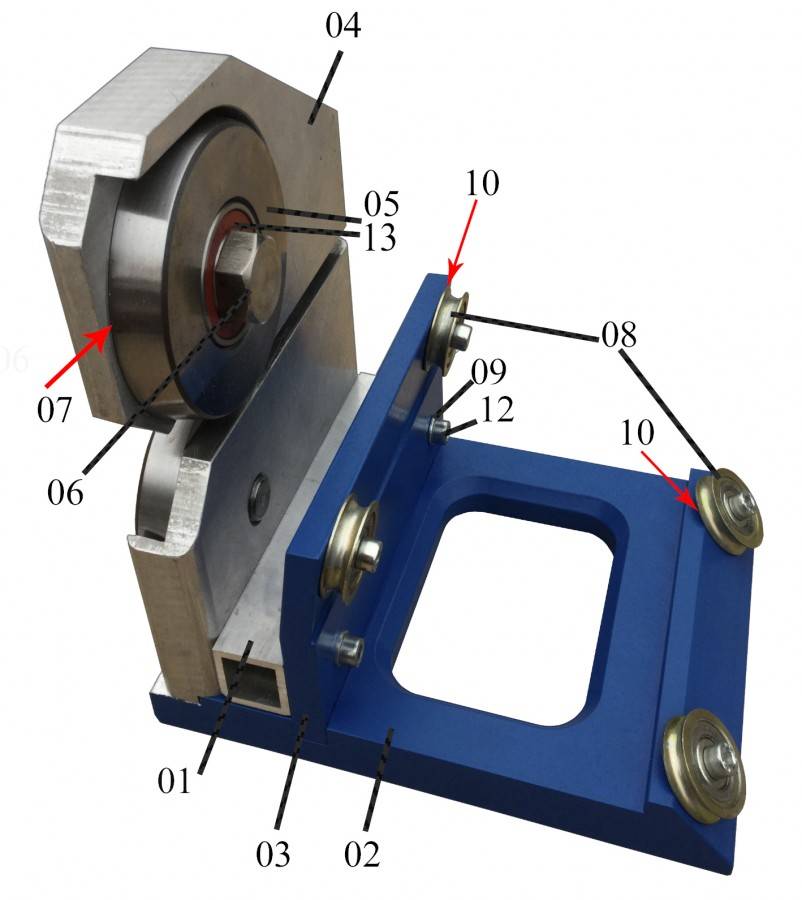

Как уже говорилось, вариантов изготовления самодельного роликового режущего инструмента много, но какой выбрать для себя, зависит не только от возможностей, но еще и наличия необходимых расходных материалов. Если понадобился простой самодельный роликовый нож, то сделать его можно из подшипников. Принцип изготовления простой, и для начала разберемся, какие инструменты и материалы понадобятся для того, чтобы его сделать:

- Два подшипника 204 или 205. Использовать можно и другие подшипники, какие есть в наличии. Они не обязательно должны быть одинакового размера

- Уголок 50-60 мм длиной до 30 см

- Резьбовые соединители, шайбы, гайки и прочие мелкие расходники

- Стальная трубка, из которой необходимо изготовить рукоятку для роликовых ножниц

- Из инструментов понадобится сварочный аппарат, а также дрель и болгарка

Когда все необходимые материалы готовы к работе, можно приступать к делу. Инструкция по самостоятельному изготовлению роликового ножа имеет следующий вид:

Сначала необходимо подготовить уголок, так как он будет выступать в роли корпуса, на котором будут размещаться дополнительные элементы

Стачиваем кромку подшипников. Причем сделать это нужно так, чтобы в итоге кромка получилась с острым углом. На обоих подшипниках необходимо «снять» кромку, так как от этого зависит возможность применения роликовых ножниц по назначению

Далее необходимо просверлить отверстие в уголке, и закрепить на нем один подшипник. Для закрепления используется болт с потайной шляпкой. Для закрепления подшипника используется также шайба, за счет которой будет обеспечиваться надежный прижим к стенке уголка

Подшипник крепится так, чтобы его наружная обойма выступала на 1-2 мм сверху от края уголка

Немаловажно предусмотреть возможность его регулировки соприкосновения со вторым подшипником, подложив шайбы с внутренней стороны

С обратной стороны при закреплении подшипника нужно предусмотреть, чтобы шляпка крепежного болта была утоплена в основании уголка. Это надо для того, чтобы самодельный инструмент свободно перемещался по краю верстака

Если утопить шляпку не получается, то можно сделать для нее паз в конструкции верстака, что также вполне уместно при использовании самодельных ножниц

Первая часть работ на данном этапе считается выполненной, поэтому следует перейти к изготовлению второй части. Это рукоятка, второй подшипник, а также отгибатель листа

Используя аналогичный уголок длиной в 2 раза меньше, необходимо закрепить на нем второй подшипник. Предварительно уголок при помощи болгарки необходимо вырезать такой формы, как показано на фото ниже

На торцевую часть полученной заготовки необходимо закрепить подшипник, просверлив предварительно отверстие

Заготовку из уголка приварить к основной части так, как показано на фото. При этом важно учитывать, что верхний подшипник должен вплотную соприкасаться с нижним подшипником, а его наружная обойма должна располагаться на расстоянии к основанию уголка до 1 мм

В завершении необходимо присоединить ручку к получившейся установке, чтобы удобно было работать

В итоге получается самодельный режущий инструмент для резки металлических листов толщиной до 0,5 мм. При использовании устройства надо учитывать, что предназначается оно исключительно для работы с листовыми материалами. В процессе эксплуатации будет изнашиваться кромка подшипников, поэтому целесообразно предусмотреть при изготовлении возможность регулировки соприкосновения подшипников. Все подробности изготовления и применения такого инструмента на видео ниже.

Это интересно!При вращении одного подшипника рукой, второй также должен вращаться, что говорит о правильности изготовления самоделки. Чем больше расстояние между торцевыми частями подшипников, тем ниже качество работы инструмента. В завершении для примера стоит привести пример того, сколько стоит заводской роликовый нож, а также, какие технические параметры он имеет. Для примера рассмотрим станок марки Trim Cutter 3017 и его технические параметры:

- Толщина листового металла максимальная — 0,7 мм

- Вес устройства составляет 4 кг

- Габаритные размеры — 220х180х260 мм

- Стоимость от 25 000 рублей

Исходя из вышесказанного, можно отметить, что сделать роликовые ножницы для резки тонколистового металла своими руками вовсе не трудно. Для этого не понадобится много сил и расходных материалов. Уделив всего 3-4 часа свободного времени, можно сделать высокоэффективный режущий инструмент в домашних условиях. С роликовыми ножницами не понадобится думать, чем отрезать металлический лист при монтаже оконных откосов или как порезать оцинковку на полоски, так как с ним любые подобные работы выполняются легко, быстро и эффективно.

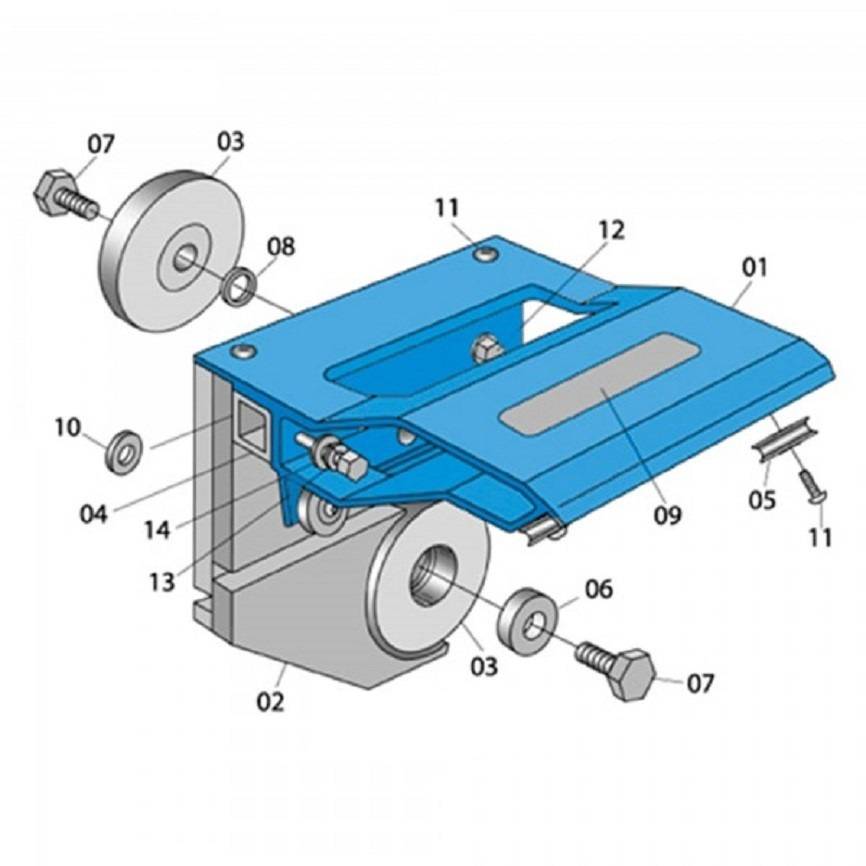

Станок для резки листового металла своими руками

Здравствуйте, уважаемые читатели и самоделкины! Возможно, некоторые из Вас сталкивались с необходимостью разрезания листового металла. Это можно сделать и электрическим лобзиком, однако качество реза не всегда хорошее, особенно, если нужно вырезать фигурные детали.

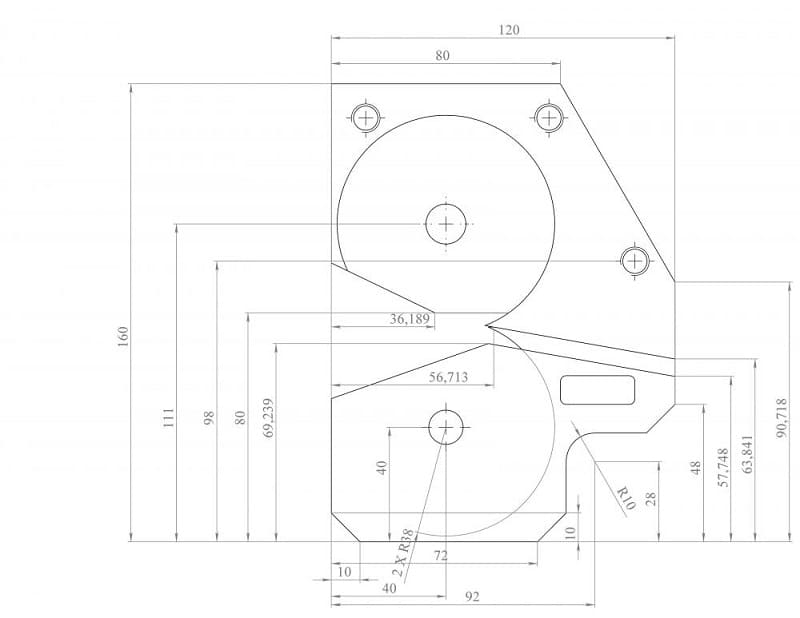

В данной статье Дмитрий, автор YouTube канала «Men’s Craft», расскажет Вам как он сделал достаточно простой станок, который может справиться даже с металлом толщиной 1,5 мм.

Материалы. — Насадка на дрель для резки листового металла — Дрель — Листовая сталь — Стальная профильная труба — Болт М8, гайки — Мебельные заглушки — Аэрозольная краска — Машинное масло. Инструменты, использованные автором. — Шуруповерт, биты, сверла по металлу — Сверло с зенковкой — Болгарка — Лепестковый зачистной и отрезной диски — Струбцины — Сварочный полуавтомат — Магнитный уголок для сварки с регулируемым углом — Тиски, керн, напильник, угольник Свенсона — Рулетка, линейка, угольник, маркер. Процесс изготовления. Мастер будет собирать станок из листовой стали и профильной трубы при помощи сварочного аппарата. Этот станок также можно сделать из листовой фанеры и деревянного бруса, тогда сварка не потребуется.

Итак, на стальном листе автор размечает контуры будущей рабочей поверхности стола для станка.

Вырезав заготовку болгаркой, он очищает обе ее стороны лепестковым зачистным диском, также обрабатывает края, убирая заусенцы.

Теперь нужно изготовить держатели для насадки и дрели. Для этого мастер разрезает кольца из стальной трубы.

К краям С-образных заготовок автор приваривает пару гаек.

После зачистки сварных швов, в одной из гаек высверливается резьба. Она не потребуется.

К первому кольцу, которое будет удерживать дрель, нужно приварить отрезок профильной трубы 25Х50 мм, предварительно вырезав в нем радиусную выемку.

Излишек профильной трубы мастер срезает до нужного размера относительно стола.

Далее, из профильных труб 25Х25 мастер начинает сваривать раму станка.

Собрав два квадрата, и зачистив швы, автор соединяет их между собой поперечными стойками, получая параллелепипед.

В качестве двигателя можно использовать шуруповерт, однако у мастера без дела давно лежит обычная дрель. Она крепится с нижней части столика.

Сама режущая насадка фиксируется в переднем держателе, а ее хвостовик зажимается в патроне дрели.

Для непрерывной работы станочка кнопка на дрели фиксируется во включенном состоянии.

Все готово, можно резать металлические листы в детали сложной фигурной формы. При этом их края не загибаются.

Вот такое компактное изделие получилось у мастера.

Благодарю Дмитрия за интересную идею и конструкцию простого, но полезного станочка для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Изготовление роликового инструмента

Для работы потребуются:

- два шарикоподшипника (204 либо 205, или другие), одинаковый размер их — условие необязательное;

- труба из стали для рукоятки;

- уголок (40-60 мм, примерная длина — 300-400 мм);

- крепеж — болты, гайки, шайбы и т. п.;

- инструменты: болгарка, дрель, сварочный аппарат.

Весть процесс выглядит таким образом:

- Из уголка вырезают деталь необходимых размеров. На обоих шарикоподшипниках под острым углом стачивают кромку.

- В детали-уголке сверлят отверстие для закрепления подшипника. Для его фиксации используют болт, имеющий потайную шляпку, и шайбу, обеспечивающую требуемый прижим к полке уголка.

- Крепят будущий нож так, чтобы его край выступал за ребро уголка на один-два миллиметра. Чтобы иметь возможность регулировки, шайбу подкладывают с внутренней стороны. Шляпку болта утапливают в основание профиля. Если это невозможно, то паз делают в верстаке.

- Отрезают от профиля второй элемент, он вдвое короче первого, на котором уже закреплен подшипник. Из него болгаркой вырезают деталь, заостренную с одной стороны. На ее торцевой части, просверлив отверстие, фиксируют второй будущий нож.

- Новую заготовку приваривают к большому элементу так, чтобы верхний и нижний подшипники соприкасались вплотную, а расстояние от наружной обоймы до полки основания составляло около 1 мм.

- Последний этап — приваривание рукоятки, которую предварительно сгибают так, как удобно мастеру.

Изготовленный режущий инструмент будет в состоянии резать металлические листы, чья толщина составляет максимум 0,5 мм. Так как изнашивание кромки шарикоподшипников — неизбежное зло при эксплуатации, необходимо предусмотреть устройство для их удобной, точной регулировки.

Роликовый нож для листового металла своими руками — хороший способ значительно упростить работу, сократить время на обработку материала, минимизировать число дефектов, количество мусора, а также избежать длительных физических «упражнений». Поэтому описанный механизм, сделанный самостоятельно, не только выгоден в плане экономии, он — идеальная замена как ножницам по металлу, так и промышленной гильотине.

Так как то, что написано «пером», не всегда позволяет досконально понять все этапы работ, без вспомогательного видео представить четкую картину довольно трудно. Именно оно, описывающее весь процесс, находится здесь:

Скоро Новый Год 2020. Посмотрите как украсить комнаты, кабинет, класс в школе. А также как сделать новогодние поделки своими руками.Посмотреть

Похожие материалы:

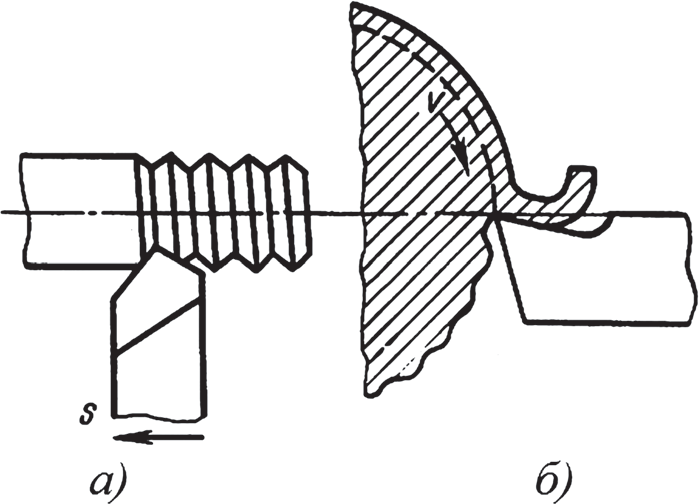

Устройство и принцип работы

Инструмент состоит из основания и рычага. Детали соединены осью, вокруг которой вращается верхняя часть механизма. Простая модель ножниц имеет один режущий ролик сверху и опорную площадку для листа снизу. Простой механизм справляется с листами толщиной до 0,5 мм и режет только по прямой линии. Основные виды роликовых ножниц оснащены двумя дисками. Нижний закреплен в корпусе на неподвижной оси. Верхний нож перемещается перпендикулярно направлению реза для регулировки зазора между режущими кромками. Ролики имеют перпендикулярные стороны относительно режущей кромки в ножницах для резки небольших партий заготовок из тонкого листа по прямой. Сточенные под углом торец и обод увеличивают производительность и технические возможности инструмента.

Лист продвигается в зону реза и постепенно, по радиусу дисков, сдавливается режущими кромками. Происходит разрушение связей на кристаллическом уровне. Торец разрезанных деталей имеет ровный край с немного загнутой верхней кромкой. На нем хорошо видно зерно металла.

Инструмент перемещается вдоль шаблона или по разметке. Форма детали повторяется многократно с одной установки инструмента и приспособлений. Тонкие единичные заготовки с большой площадью удобнее резать при фиксированном положении ножниц. Рабочий вручную перемещает лист в соответствии с разметкой.

Работа роликовыми ножницами (Фото: Instagram / sferainnova)

Изготовление роликового инструмента

Для работы потребуются:

- два шарикоподшипника (204 либо 205, или другие), одинаковый размер их — условие необязательное;

- труба из стали для рукоятки;

- уголок (40-60 мм, примерная длина — 300-400 мм);

- крепеж — болты, гайки, шайбы и т. п.;

- инструменты: болгарка, дрель, сварочный аппарат.

Весть процесс выглядит таким образом:

- Из уголка вырезают деталь необходимых размеров. На обоих шарикоподшипниках под острым углом стачивают кромку.

- В детали-уголке сверлят отверстие для закрепления подшипника. Для его фиксации используют болт, имеющий потайную шляпку, и шайбу, обеспечивающую требуемый прижим к полке уголка.

- Крепят будущий нож так, чтобы его край выступал за ребро уголка на один-два миллиметра. Чтобы иметь возможность регулировки, шайбу подкладывают с внутренней стороны. Шляпку болта утапливают в основание профиля. Если это невозможно, то паз делают в верстаке.

- Отрезают от профиля второй элемент, он вдвое короче первого, на котором уже закреплен подшипник. Из него болгаркой вырезают деталь, заостренную с одной стороны. На ее торцевой части, просверлив отверстие, фиксируют второй будущий нож.

- Новую заготовку приваривают к большому элементу так, чтобы верхний и нижний подшипники соприкасались вплотную, а расстояние от наружной обоймы до полки основания составляло около 1 мм.

- Последний этап — приваривание рукоятки, которую предварительно сгибают так, как удобно мастеру.

Изготовленный режущий инструмент будет в состоянии резать металлические листы, чья толщина составляет максимум 0,5 мм. Так как изнашивание кромки шарикоподшипников — неизбежное зло при эксплуатации, необходимо предусмотреть устройство для их удобной, точной регулировки.

Роликовый нож для листового металла своими руками — хороший способ значительно упростить работу, сократить время на обработку материала, минимизировать число дефектов, количество мусора, а также избежать длительных физических «упражнений». Поэтому описанный механизм, сделанный самостоятельно, не только выгоден в плане экономии, он — идеальная замена как ножницам по металлу, так и промышленной гильотине.

Так как то, что написано «пером», не всегда позволяет досконально понять все этапы работ, без вспомогательного видео представить четкую картину довольно трудно. Именно оно, описывающее весь процесс, находится здесь:

Можно ли резать болгаркой с алмазным диском

Почему нельзя резать кровельный металл болгаркой? При работе обычным абразивным диском происходит слишком большой нагрев материала из-за возникающего трения. Это необратимо повреждает защитный слой на линии реза и в прилегающей области. Таким образом отрезать металлочерепицу нельзя.

Некоторые строители считают, что можно резать неким специальным диском для резки металлочерепицы. Или советуют использовать алмазный диск: дескать, рез идет настолько быстро, что материал не успевает нагреваться. Точку в вопросе «можно ли резать металлочерепицу болгаркой?» ставят ведущие производители металлической черепицы.

В инструкциях по пользованию однозначно запрещено использование угловых шлифмашин с любыми дисками. Гарантия на листы, разрезанные таким образом, утрачивается. Вряд ли ее возьмут на себя авторы вредных советов.

Эксплуатация самодельного станка

При использовании самодельного отрезного станка нужно соблюдать ряд эксплуатационных правил:

Работать в защитных очках, перчатках, чтобы уберечь себя от попадания металлической стружки. Периодически смазывать подвижные элементы машинным маслом. Очищать рабочие поверхности от скапливающегося мусора после проведения работ. Проверять целостность оснастки перед запуском двигателя. Менять диски зависимо от того, какой металл будет разрезаться. Если появились посторонние звуки, отключить агрегат от сети, не включать до выяснения причин поломки. Не забывать про установку защитного кожуха

Важно сделать механизм, которые будет сдвигать его во время перемещения маятника вниз. Не пытаться разрезать сверхпрочные материалы, работать длительное время на максимальных оборотах

Самодельное оборудование не предназначено для серийного производства.

Отрезные станки по металлу используются как на промышленных предприятиях, так и в частных мастерских. Для строительства, обустройства дома, можно собрать агрегат для распила металлических заготовок своими руками. Подготовить инструменты, расходные материалы, начертить чертеж. Далее провести работы, проверить работоспособность основных элементов перед началом обработки металла.

Изготовление отрезного станка из болгарки своими руками: чертежи, технология

Конструкции отрезных станков, изготовленных на основе болгарки, бывают двух видов (в зависимости от размещения болгарки).

В первом случае получается станина, на которой очень жестко зафиксирована угловая шлифовальная машина. Над рабочей поверхностью возвышается только диск, для которого в столе имеется специальная прорезь. Такой станок действует по принципу циркулярной пилы.

Второй вариант предполагает, что заготовка остается в неподвижном состоянии, а режущий элемент перемещается. Благодаря тому, что шлифовальная машина располагается сверху столешницы, для распила деталей не требуется прилагать серьезных усилий.

Список инструментов и материалов для отрезного станка из болгарки своими руками

При самостоятельном изготовлении инструмента следует учитывать, что точность, с которой он будет работать, во многом зависит от устойчивости конструкции. По этой причине толщина материалов для изготовления связана не столько с требованиями в отношении прочности корпусной части станка, сколько с необходимостью в обеспечении должного уровня жесткости.

- профилированная труба с квадратным сечением (2,5х2,5х0,25 см);

- листовая сталь (толщина листа 0,4-0,5 см);

- профилированная труба с прямоугольным сечением (4х2х0,25 см);

- шариковые подшипники – 2 шт. (№203, 204 или 202);

- калиброванный пруток не более 10 см (толщина подбирается с учетом отверстия на внутренней обойме подшипника);

- металлический пруток (диаметр 0,8-1 см);

- крепежные элементы (болты с гайками, резьба М или М8);

- металлическая шина (2х0,4 см).

- угловая шлифовальная машина;

- электрическая дрель (можно заменить сверлильным станком);

- набор сверл;

- набор плашек, предназначенных для формирования металлической резьбы;

- аппарат для сварки;

- рожковые ключи.

Выбор подходящего режущего инструмента для самодельного отрезного станка из болгарки

Угловая шлифовальная машина является основной узловой частью станка для работы с металлом. Специалисты не рекомендуют для этих целей использовать малый инструмент, который имеет мощность не более 500-600 Вт. В таких болгарках отрезные диски имеют диаметр не более 12,5 см. Эти ограничения обусловлены тем, что режущий элемент с большим диаметром считается универсальным и очень надежным – он способен справиться с нарезкой толстых заготовок.

Тщательно подходить к выбору болгарки нужно еще и потому, что на рынке присутствует большое разнообразие конструкций. Так как данный электроинструмент не является полностью унифицированным, строительство станка будет осуществляться под определенную модификацию и размеры угловой шлифовальной машины.

Если станок сломается, выполнить установку другой болгарки может быть не только проблематично, но и невозможно. Придется переделывать маятник и все крепления. Поэтому стоит выбирать инструмент из ассортимента крупных и уже проверенных компаний, например, Bosch или Makita.

Роликовый нож своими руками

- Роликовые ножи для металла

- Самодельные роликовые ножи

- Из чего можно изготовить нож

Как сделать роликовый нож для листового металла своими руками. Из чего можно изготовить самодельный роликовый нож?

Резка металла в домашних условиях – процесс достаточно утомительный. Да и качество её зачастую оставляет желать лучшего, вынуждая проводить дополнительную обработку полученных граней. Исправить ситуацию во многом позволяет задействование специальных приспособлений, в том числе и изготовленных своими руками. Об одном из таких устройств, а именно о роликовом ноже, мы с вами сегодня и поговорим.

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту. В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Роликовые ножницы и особенности резки листового металла

В металлообрабатывающей промышленности для обработки листового материала используются роликовые ножницы или ножи. Ножами этот инструмент называют по причине того, что его работа основывается на применении двух режущих дисков. Процесс резания основывается на том, что ролики вдавливаются в листовой материал с двух сторон — сверху и снизу. При этом происходит его разрезание без применения каких-либо острых ножей. Роль режущих и острых ножей играют ролики, которые соприкасаются стенками друг к другу с двух сторон.

Ролики не только режут листовой материал, но еще и облегчают процесс перемещения инструмента по поверхности листа. Это означает, что резать роликовым ножом не только удобно, но еще и эффективно. Если сравнить работу устройства с ручными ножницами, то следует отметить такие достоинства:

- Скорость — разрезать лист стали роликовыми ножницами можно за считанные секунды, а использование ножниц требует много времени, которое зависит от длины разрезаемого материала

- Качество реза — роликовый нож режет не только быстро, но еще и высококачественно. При этом отсутствуют сколы, искривления, изгибы и т.п. в месте получения реза

- Физическая усталость — резание ручными ножницами требует прикладывания физических усилий, в то время как применение роликового инструмента исключает такую потребность. Для разрезания необходимо только перемещать ножницы роликовые по направляющим, выполняя тем самым разрезание листа стали

Роликовые ножницы классифицируют по типам ножей на три вида:

- Они располагаются параллельно. Самая популярная разновидность режущего инструмента, который предназначен исключительно для раскроя материала на полосы, то есть резка выполняется в прямолинейном направлении

- Имеют один наклон. Они предназначаются для нарезания не только ровных полос листового материала, но еще и для вырезания заготовок круглого и кольцевого типа

- С несколькими наклонами. Такие роликовые устройства предназначаются непосредственно для нарезания разной формы заготовок — кольцевые, круглые, криволинейные и т.п.

После разрезания край материала не нуждается в дополнительной обработке, так как он получается ровным, без сколов и задиров.

Из чего можно изготовить нож

Варианты могут быть самыми разными, здесь нужно обращать внимание на то, что именно планируется резать. Так, если это будет не самая прочная по своей структуре листовая сталь, в том числе, алюминий, оцинкованный металл и прочие подобные материалы, вполне подходящим решением будут самые обычные подшипники

Правда для этого придётся провести предварительную заточку их торцов.

Для проведения резки, один из роликов, тот, который будет играть роль приводного, устанавливается на рукоять, за счёт которой и будет осуществляться прижим ножа к металлу

Обратите внимание, чем больше диаметр подшипников, тем с большей скоростью можно будет проводить резку материала

Чтобы процесс резки проходил с максимальным комфортом и точностью, приспособление можно дополнительно оснастить направляющими – сложности особой это не составит, зато в дальнейшем гарантировано сослужит добрую службу.

Полученный инструмент достаточно универсален и его вполне можно использовать в комплексе с самым разным металлообрабатывающим оборудованием, в том числе и листогибочными станками, изготовить которые также можно самостоятельно в домашних условиях.

самодельный роликовый нож по металлу

Роликовый нож. Ножницы по металлу своими руками. (часть 2).Обзор. Ножницы по металлу своими руками. Листогибочный станок своими руками настройка. BENDER. Ручной роликовый мини листогиб. Работа пресса эксцентрикового ручного с полуавтоматическим штампом. Роликовый нож для листогиба своими руками. Продолжение следует. Самодельный ТРУБОГИБ за 550 р. Хитрый привод. Закручиваем винтовые сваи мотобуром. Сравнение роликовых ножей для листогибов Tapco и Van Mark. Правка выпуклого профиля на точильном камне. Дисковые ножницы СППР-А 1250/1,5. Станок для заточки ножниц. Вид изнутри. Листогиб роликовый. Ремонт роликового ножа Sorex | Отрезной нож.

Share this video on Facebook

FunnyCat.TV | 2014-2017 Best funny cats videos.

Powered bypublic API”s

Преимущества применения роликовых ножей

Листовой металл режется разными способами и инструментами. Один из вариантов – применение роликового ножа. Приспособление используется в промышленных или домашних условиях. На рынке представлены заводские модели, но изготовить роликовый нож для листового металла своими руками, осуществимая задача. Такую возможность определяют объёмы обрабатываемого материала и экономическая целесообразность.

Особенности домашнего изготовления

Инструмент, отличающийся отсутствием «зверского» шума при работе, не требующий электроэнергии, можно назвать идеалом. Однако станет он таким совершенством только в одном случае — если правильно подобрать материалы для его изготовления. Лишь они обеспечат отсутствие проблем при обработке, а также долгий срок службы, мало отличающийся от того, что имеют «профессиональные» коллеги — заводские роликовые ножи. Нет, разница все же есть: дома можно собрать только тот механизм, который предназначен для прямолинейной резки. Но чаще всего домашним мастерам требуется именно она.

- Режущие элементы. Два ножа, располагающихся сверху и снизу в одной плоскости, обязательно изготавливают из высококачественного сплава, чья прочность должна быть выше, чем у обрабатываемых листов. В роли ножей выступают подшипники, удовлетворяющие этим требованиям. Чем больше их диаметр, тем выше будет скорость резки. Материал-идеал — инструментальная углеродистая сталь.

- Основание (станина с направляющими), по совместительству — рабочая поверхность, на которой располагается разрезаемый лист, перемещаются роликовые ножи.

- Корпус инструмента. Потенциальный материал — стальной уголок, имеющий определенные характеристики: линейные размеры — от 40 до 60 мм, толщину — 3 мм.

- Дополнительные детали: для надежного прижимания материала — фиксаторы (например, ручка, рукоятка), устройства, регулирующие зазор между режущими дисками.

Самая большая трудность при подготовке к работе — подбор достойного материала для роликовых ножниц. Для их изготовления используют подшипники, чей диаметр зависит от корпуса инструмента, однако чаще выбирают детали 20-30, 50 мм. Грани их стачивают точно под углом 90°. В противном случае качественное, эффективное изделие собрать не получится.

Техника выполнения

Как правильно делать ножницы? Для начала займите исходное положение.

- Для этого лягте на пол, предварительно постелив на него гимнастический коврик или полотенце. Выполнять упражнение на диване или другой мягкой поверхности не рекомендуется, так как это делает его травмоопасным.

- Поднимите прямые ноги вверх, слегка оторвав их от пола (примерно на 10–20 см). Ладони положите на пол и поместите их под ягодицы. Это поможет приподнять низ ягодиц и снять лишнее напряжение со спины. Вы должны почувствовать, как зона поясницы расслабилась и плотно прижалась к полу. Теперь можно приступать к выполнению упражнения.

Начните делать махи ногами. Левая нога должна двигаться вправо, а одновременно с ней правая нога – влево. Затем движение повторяется наоборот, имитируя движение ножниц.

Техника выполнения ножниц. Выполните два подхода по одной минуте каждый. Отдых между подходами должен составлять не более 30 секунд.