Правка металлического полотна

Существует два способа выполнения правки: ручной – с использованием кувалды или молотка на наковальне и машинный – с использованием специальных машинных приспособлений.

Ручная правка предполагает использование молотка с круглым бойком. Тонкие листовые заготовки и детали из цветных металлов необходимо выравнивать, используя молотки, имеющие вставки из мягких металлов. Существуют металлические и деревянные гладилки, которые используются при правке тонкого листового металла.

Машинную обработку обычно проводят с помощью правильных валиков и прессов. При использовании правильных валиков заготовка проходит между цилиндрическими валиками, которые вращаются в различном направлении, таким образом происходит выравнивание детали. При использовании пресса заготовка располагается на две опоры, после чего на выпуклую часть детали давят ползуном пресса. В результате такого воздействия неровная заготовка выправляется.

Подготовка кромок технологических трубопроводов (НГДО4,12, ОХНВП16, МО2, ГДО)

Отклонение от перпендикулярности торца трубы относительно образующей: 05мм. для Dу до 65мм.; 1,0мм. для Dу св.65мм. до 125мм.; 1,5мм для Dу свыше 125мм. до 500мм.; 2,0 мм для Dу свыше 500мм.(п. 7.1.18. ПБ 03-585-03)

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 20 мм. должны быть очищены от ржавчины и загрязнений до металлического блеска и обезжирены (п. 7.1.19. ПБ 03-585-03)

Газовую, воздушно-дуговую или плазменную резку труб из закаливающихся теплоустойчивых сталей необходимо производить с предварительным подогревом 200-250 С и медленным охлаждением. После резки кромки должны быть проконтролированы капиллярной или порошковой дефектоскопией. Обнаруженные трещины удаляются механической зачисткой по всей кромке. (п.п. 7.1.16., 7.1.17 ПБ 03-585-03)

После термической резки кромки труб из закаливающихся сталей должны быть зачищены на глубину не менее 3 мм., а из углеродистых и аустенитных сталей на глубину не менее 0,5 мм. от наибольшей впадины реза (п.п. 18.20,18.21 РД 38.13.004)

Подготовка кромок трубопроводов котельного оборудования (КО1,2)

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки.Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены на ширину: по наружной поверхности не менее чем на 20 мм. от кромки разделки, –по внутренней не менее 10 мм. При установке штуцера поверхность со стороны наложения шва должна быть зачищена на ширину 15-20 мм. от отверстия, а поверхность очка на всю глубину. (п. 6.2.4. РД 153-34.1-003)

Кислородную резку труб из хромо молибденовых и хромо ванадиевых сталей с толщиной стенки более 12 мм. при температуре воздуха ниже 0 С необходимо производить с предварительным подогревом 200 С и медленным охлаждением. (п. 6.1.5. РД 153-34.1-003)

При термической резке высоколегированных сталей (мартенситного мартенситно-ферритного и аустенитного классов)должен быть предусмотрен припуск не менее 1 мм. на последующую механическую обработку (п. 6.1.4. РД 153-34.1-003)

Подготовка кромок строительных конструкций

Непосредственно перед сваркой кромки и прилегающие к ним участки на ширину 20 мм. при ручной или механизированной дуговой сварке и не менее 50 мм. для автоматической, а также места примыкания начальных и выводных планок должны быть тщательно очищены от окалины грязи, краски, масла, ржавчины,влаги, снега и льда. (п. 5.6. РД 3415.132, п.1.4.2 ОСТ 36-58, п. 6.5 ОСТ 36-60)

Огневую резку кромок деталей из стали С345 и более прочных при температуре окружающего воздуха ниже минус 15 С нужно проводить с предварительным подогревом металла в зоне реза до 100 С. (п. 5.5. РД 3415.132)

После термической (кислородной, воздушно-дуговой, плазменной)

резки поверхности реза должны быть механически обработаны:

- на элементах из сталей С235 до С285 – до удаления следов резки

- на элементах из сталей С345 до С375 – с удалением слоя толщиной не менее 1 мм.

- на элементах из сталей С390 до С440 — с удалением слоя толщиной не менее 2 мм.

При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок (п. 5.3. РД 34 15.132).

Разделка трещин в металле

Заваривание трещин в металле без предварительной подготовки краев приводит к распространению дефекта даже при незначительных механических нагрузках. Обработку поверхностей разрушения (изломов) необходимо проводить по всей глубине и протяженности.

Подготовку треснувших деталей проводят в такой последовательности:

- Измерение границ повреждения. Определение концов трещины позволяет правильно выбрать точки сверления и предотвратить дальнейшее распространение дефекта. Если границы трещины сложно определить визуально, то можно нагреть поврежденную зону газовой горелкой до +100…+150°С.

- Нанесение разметки. Обнаруженные концы нужно обозначить с помощью кернера. Лунки, оставленные инструментом, являются ориентирами при установке сверла.

- Сверление. Концы дефекта обрабатывают сверлом диаметром 6-12 мм. Если толщина треснувших заготовок составляет более 100 мм, то диаметр инструмента увеличивается до 20-25 мм. Центр отверстия должен совпадать с концом дефекта или отступать от него на 3-5 мм. Для обеспечения полного провара трещины отверстия на концах обрабатывают зенкером на 35-50% толщины заготовки. Если сверление невозможно по технологическим причинам, то отверстия в детали можно выполнить газокислородным резаком.

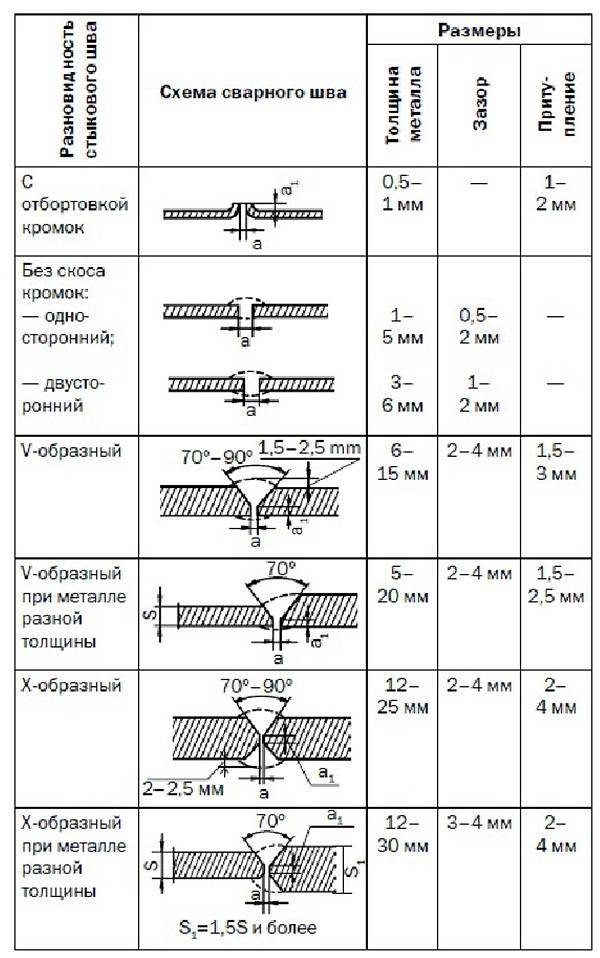

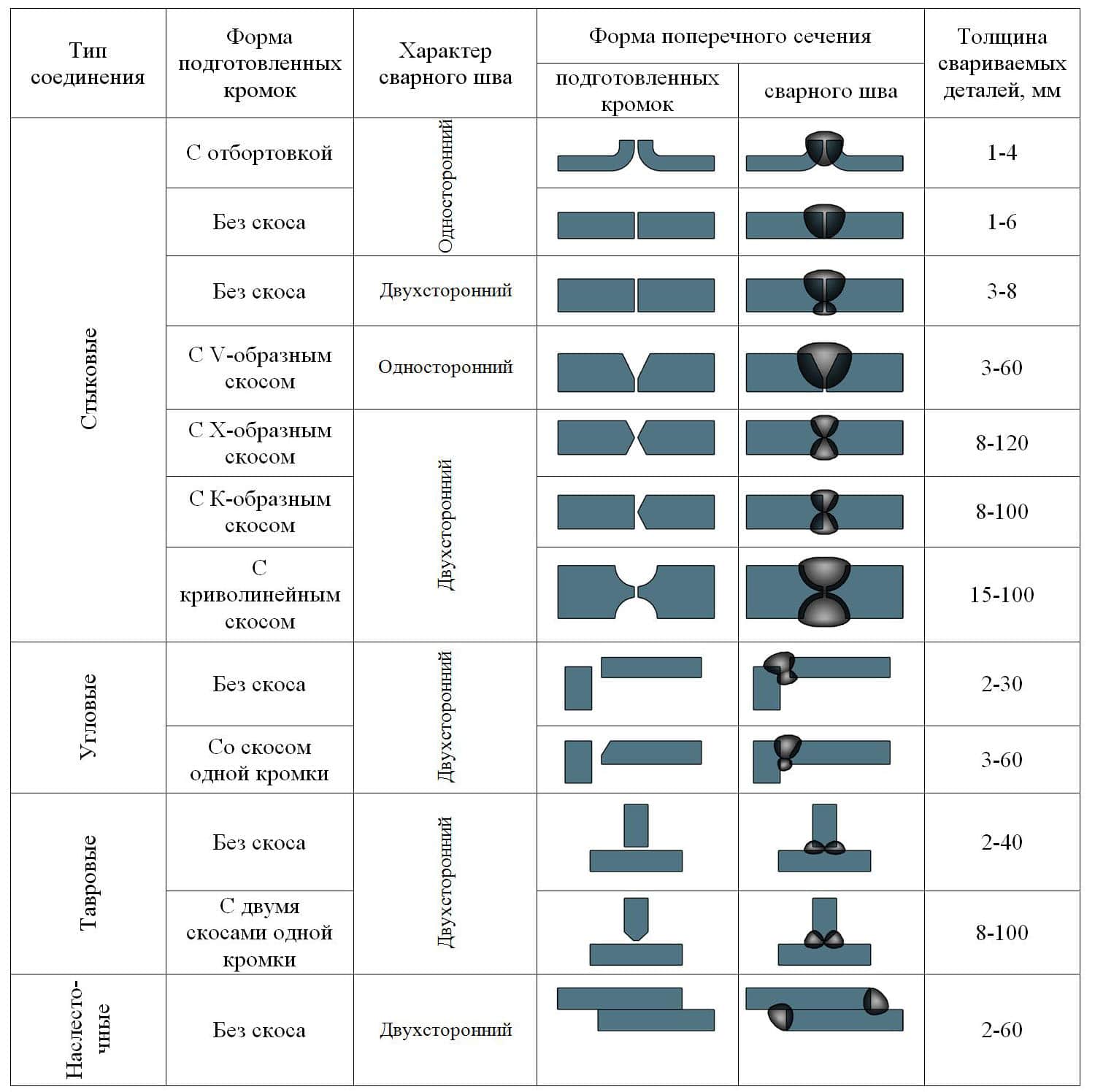

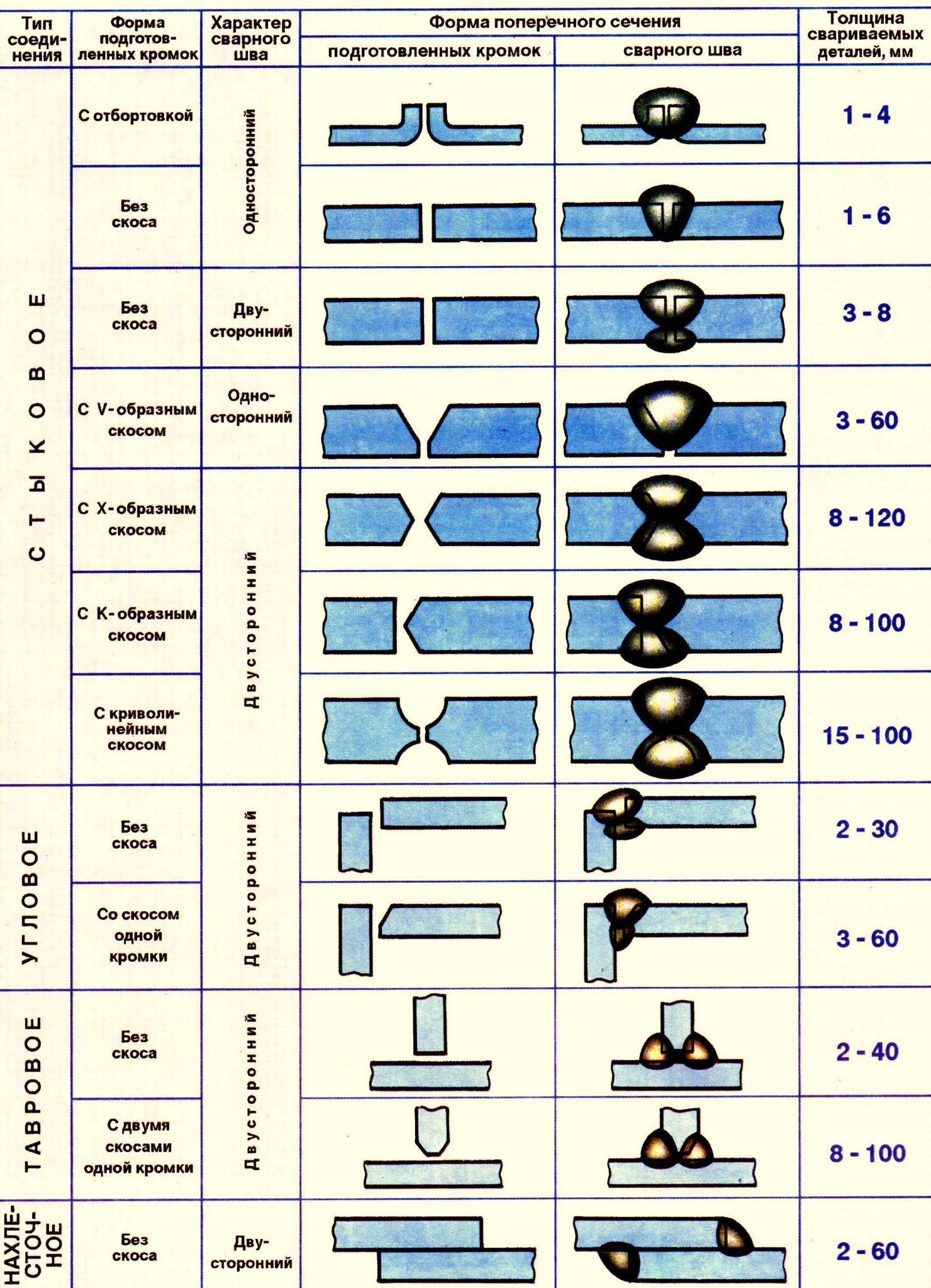

- Разделка краев. Обработку кромок производят механическим или термическим методом. В зависимости от толщины заготовки выбирают V- или Х-образную форму края. Разделывать металл необходимо не менее чем на 3 мм глубже залегания трещины. Сквозные дефекты обрабатывают с обеих сторон, поскольку двухсторонний шов позволяет сэкономить расходные материалы и повысить прочность детали.

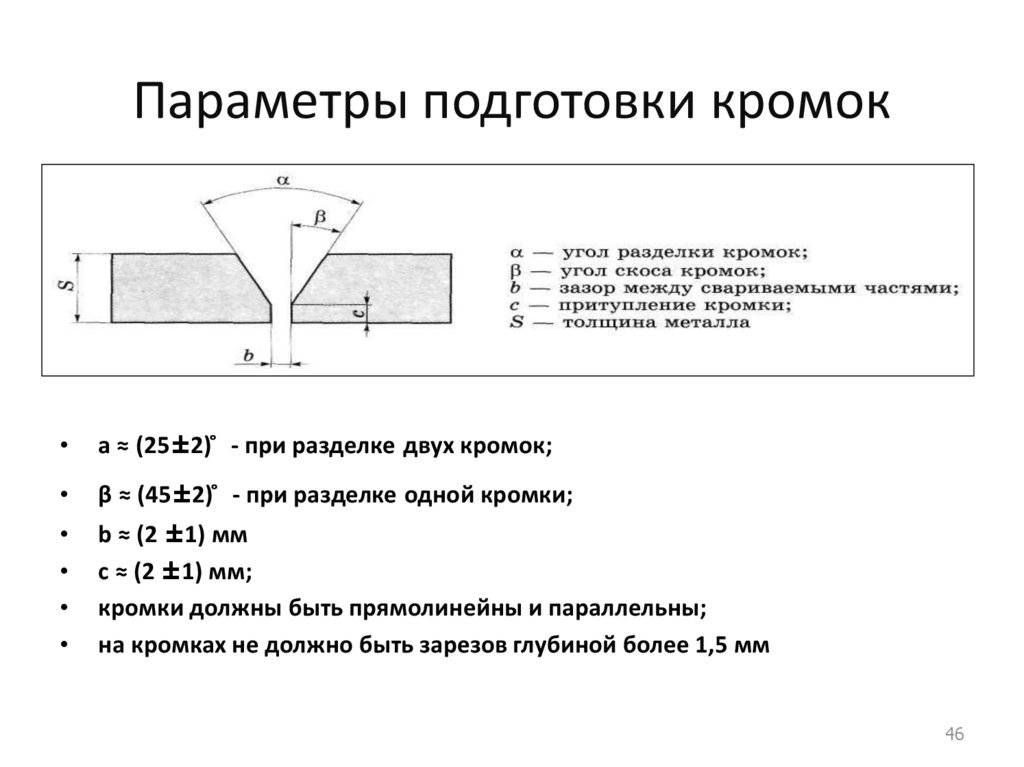

Угол при разделке кромок

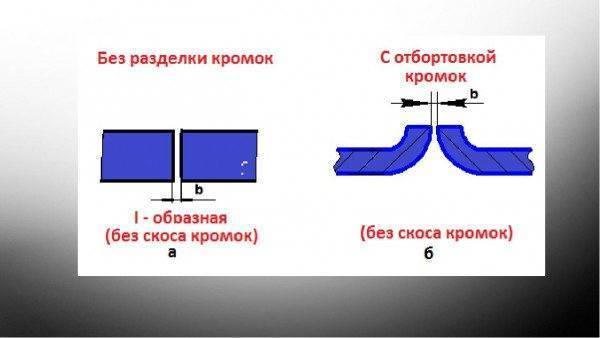

Рекомендуемый параметр зависит от формы и назначения свариваемого элемента. Тип фаски определяется толщиной деталей. Если этот размер менее 3 мм, то для подготовки кромок достаточно зачистки или отбортовки.

Отбортовка предполагает загиб свариваемых кромок для более прочного соединения тонких металлических листов.

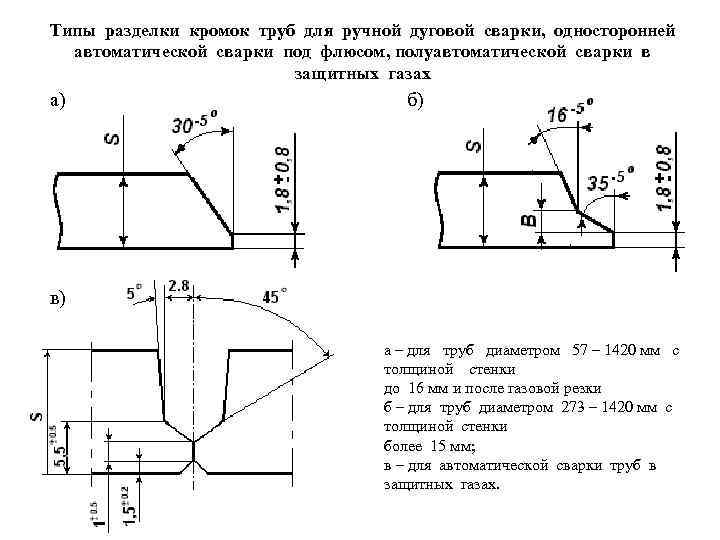

Для трубопроводов

Требования к подготовке кромок при сварке трубопроводов различаются в зависимости от размеров элементов, материалов, условий эксплуатации и других параметров. ГОСТ 16037-80 предусматривает несколько допустимых типов соединения:

- встык;

- внахлест;

- под углом.

При сварке отвода встык необходимо выполнить скос одной или обеих кромок под углом 45°. Важным условием прочности шва является равная толщина граничащих деталей. Если отводящий фитинг присоединяется под углом, то допускается сварка без предварительной разделки.

Штуцеры, которые присоединяются к трубе основного диаметра для присоединения шлангов или отвода потока, ввариваются под углом или внахлест. В обоих случаях соединение выполняют с одной стороны и без разделки.

Особенности соединения других элементов трубопровода определяются только типом соединения и толщиной металла.

Для резервуаров и сосудов

К сварке сосудов и резервуаров предъявляются повышенные требования. Их содержимое может находиться под высоким давлением, иметь критическую температуру, быть химически или радиоактивным. Полученный шов должен быть сплошным, не иметь участков непровара и газовых пор, эффективно противостоять механической нагрузке и коррозии.

В большинстве случаев резервуары проваривают с двух сторон. Это обеспечивает равномерную толщину и качество соединения. Технологический стандарт сварки сосудов предусматривает следующие правила разделки кромок:

- для стенок до 3 мм — без скоса;

- при толщине детали от 3 до 25 мм — Х- либо V-образная разделка;

- для стенок от 26 до 60 мм — U-образная обработка торцов;

- при толщине резервуара более 60 мм — специальные комбинированные методы разделки.

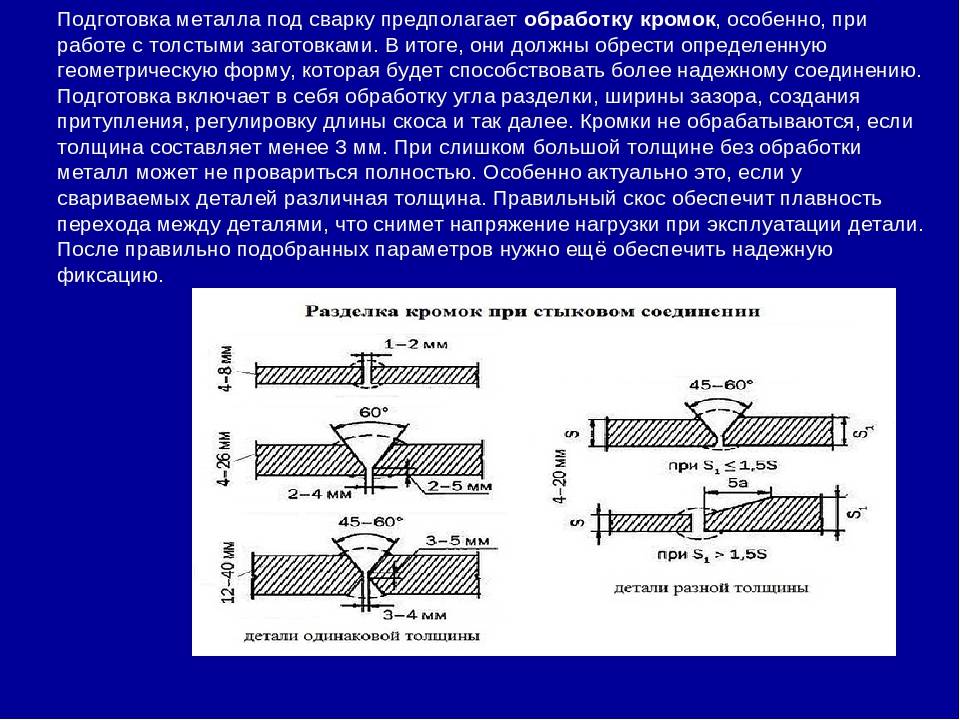

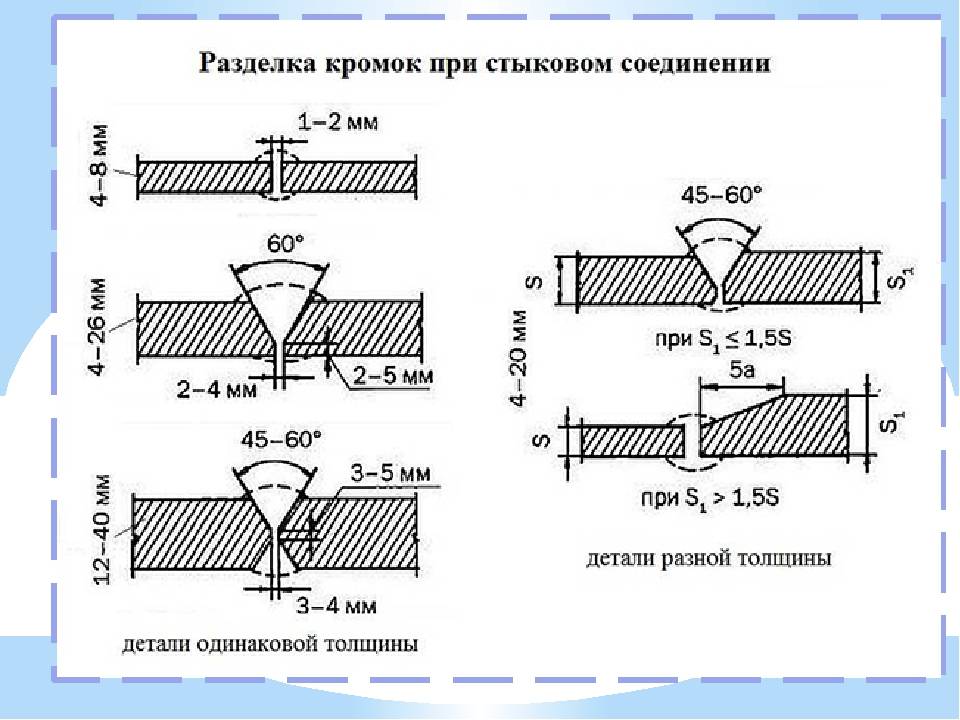

При стыковом соединении

В этом случае свариваемые заготовки находятся в одной плоскости, а торцевые поверхности разделяет небольшой зазор.

Сварка встык с разделкой торцов применяется для ответственных и точных конструкций. Если толщина заготовок составляет менее 3 мм, перед формированием соединения достаточно сделать отбортовку. Если длина стыка составляет от 3 до 25 мм, то необходимо выполнить односторонний скос. Детали толщиной от 26 до 60 мм варят после двухсторонней разделки торцов.

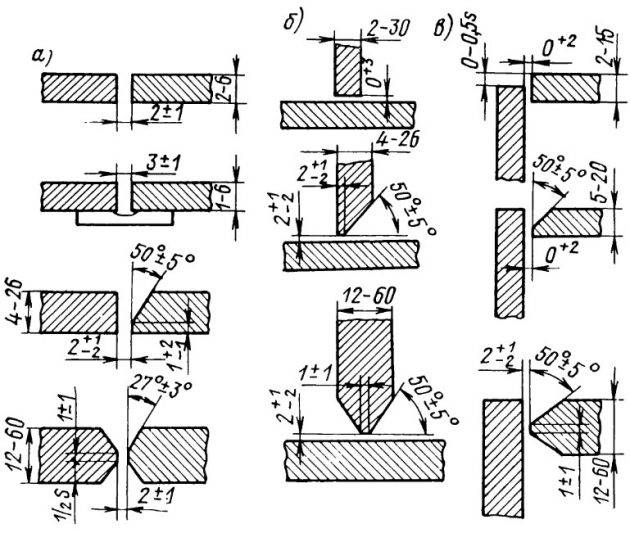

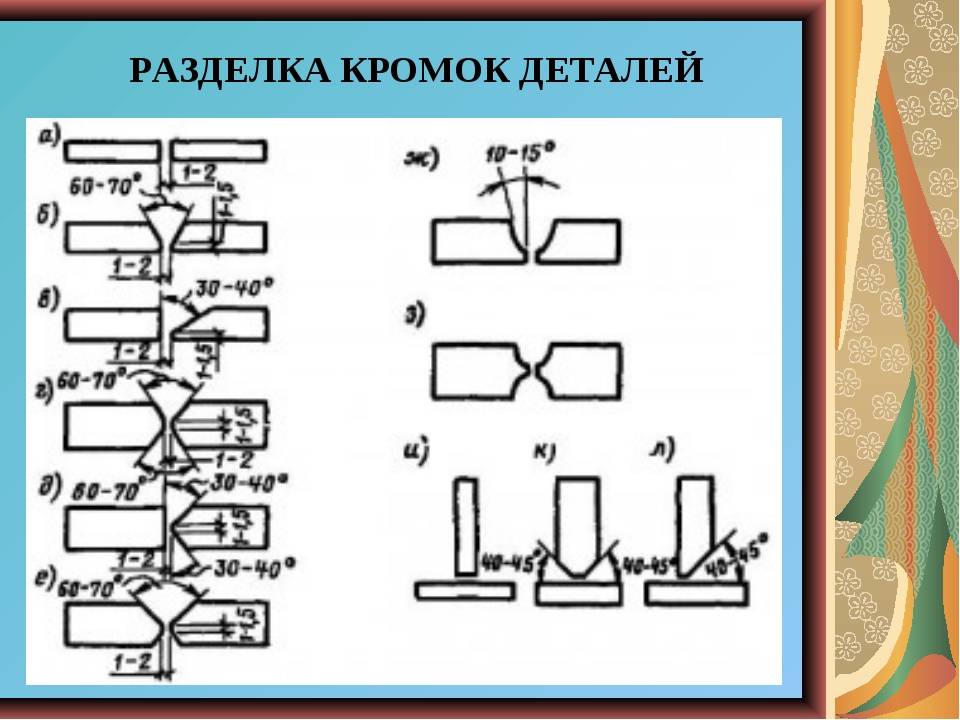

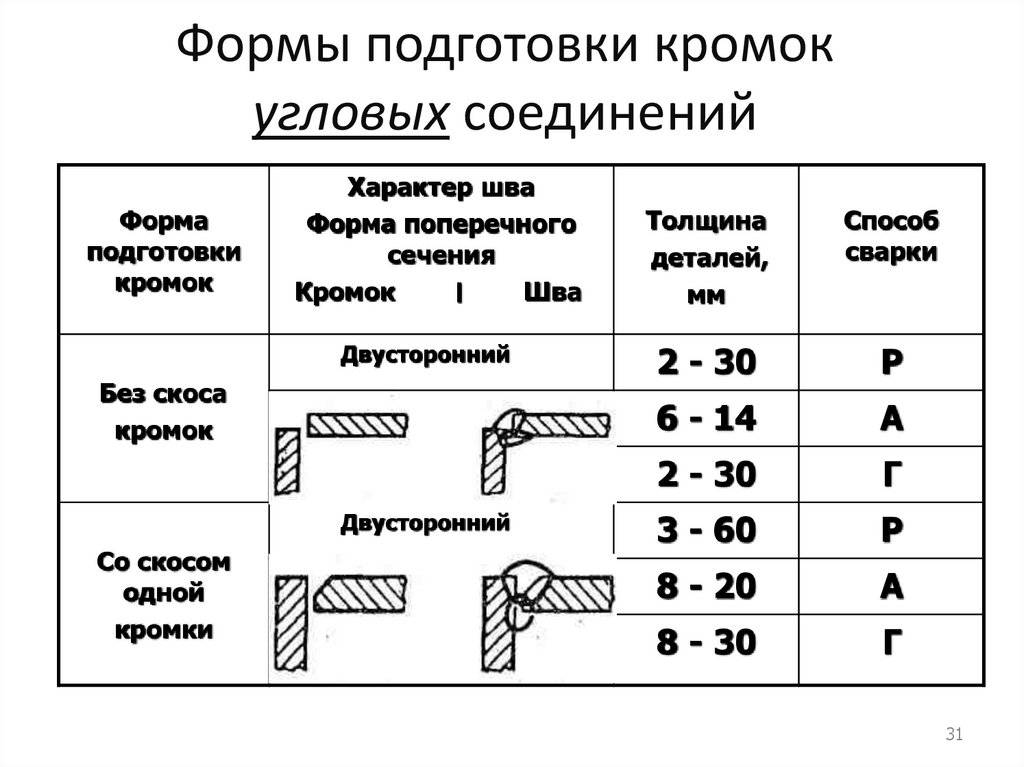

Для угловых соединений

Торцы угловых соединений могут обрабатываться без фаски, с разделкой или отбортовкой кромок. Чтобы отнести шов к этой категории, угол между свариваемыми сторонами должен составлять более 30°.

Для швов данного типа применяются более строгие границы размеров, чем для стыковых соединений:

- до 1 мм — необходима только механическая шлифовка и зачистка краев;

- от 1 до 3 мм — проводится отбортовка;

- от 3 до 20 мм — скашивается 1 из соединяемых кромок (тип фаски выбирается в зависимости от конфигурации детали);

- от 21 до 50 мм — рекомендуется выполнить 2-сторонний скос обоих торцов.

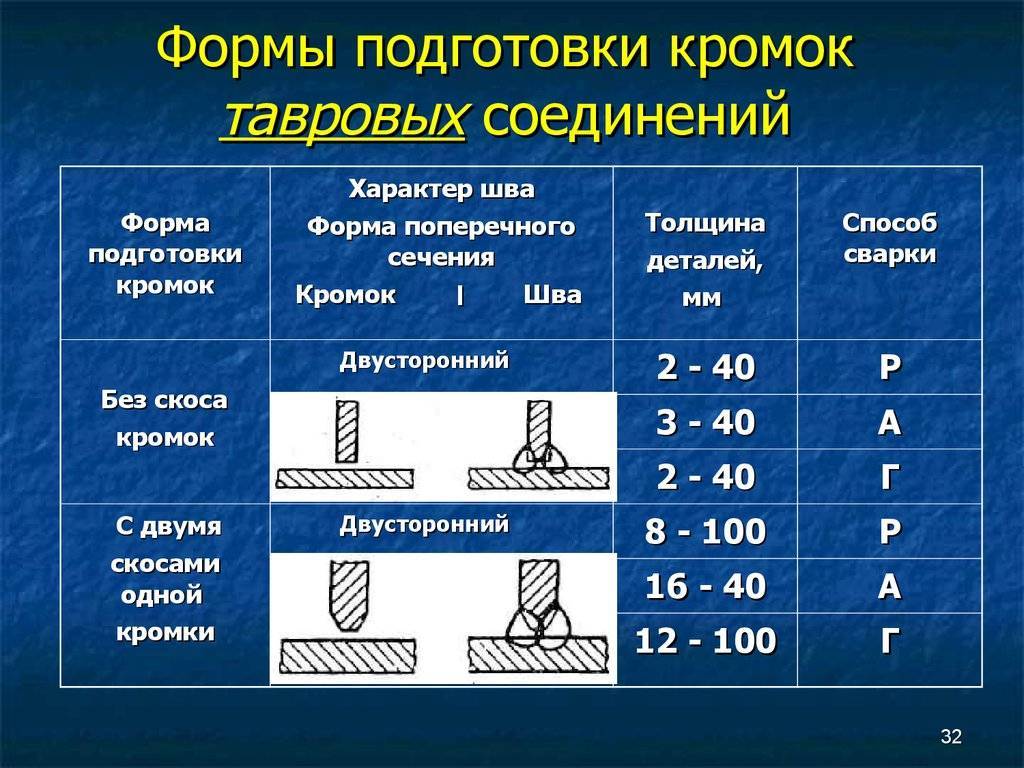

Для двутавровой балки

Двутавровая балка — это стандартный профиль, который применяется в строительстве и машиностроении. Его сечение напоминает букву Н, развернутую на 90°. В конструкциях он выполняет несущую функцию.

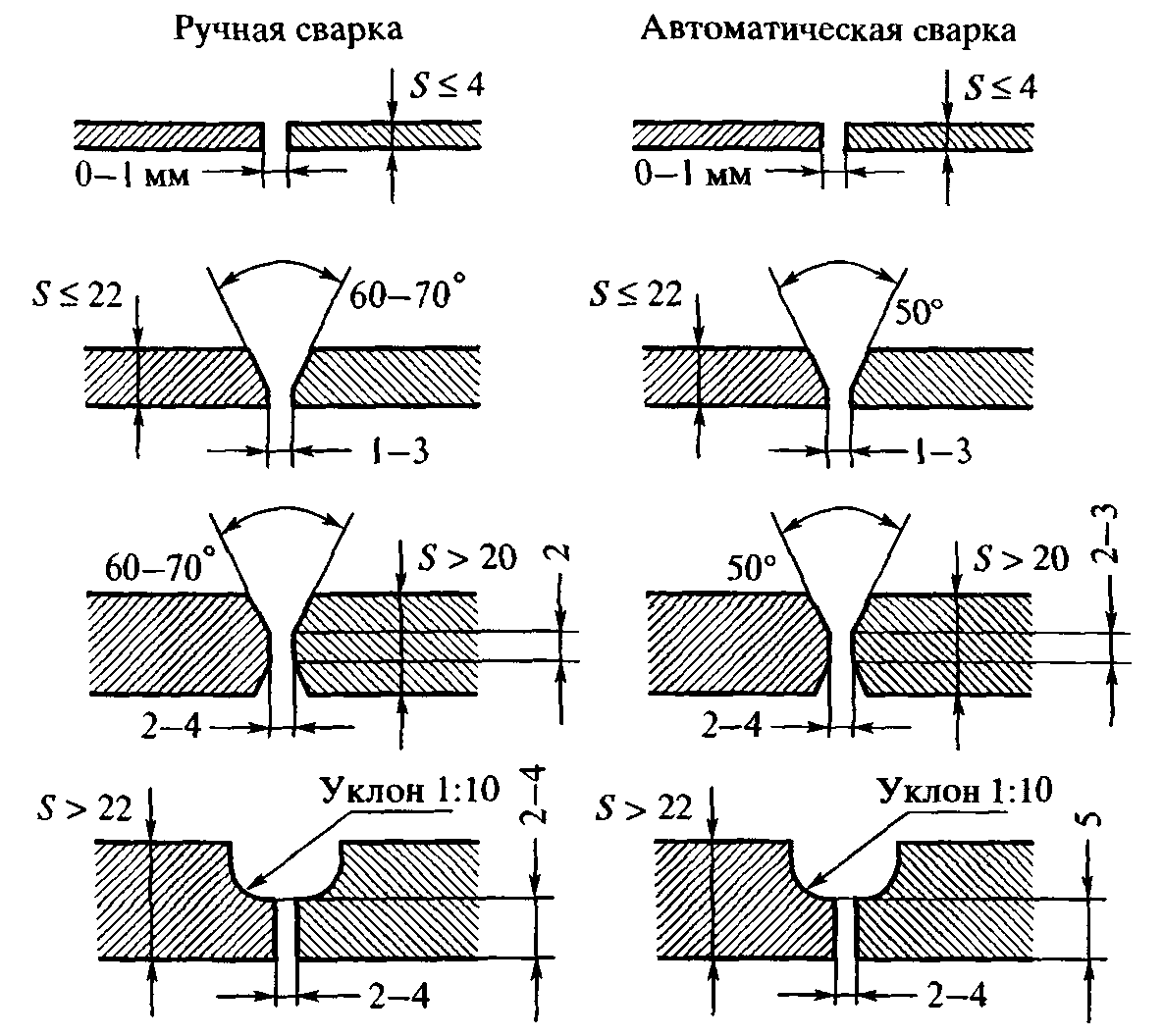

В зависимости от толщины профиля применяют следующие виды разделки кромок под сварку:

- до 4 мм — без скоса;

- от 4 до 25 мм — изменение геометрии 1 торцевой поверхности;

- от 26 до 60 мм — формирование двухсторонней фаски.

При других размерах детали применяют специальные типы разделки, однако прокат большей толщины редко применяется в производстве.

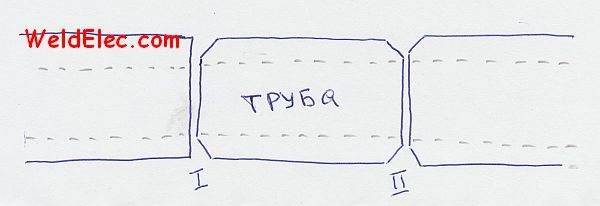

Примеры

В различных отраслях приходится сталкиваться с необходимостью сварки труб. Подобные работы встречаются на производстве, в строительстве и в транспорте. В отдельную категорию выделены трубопроводы жилищно-коммунального назначения. На сегодняшний день востребованы самые разные типоразмеры труб. Широкий спектр и материалов, из которых они изготовлены.

Естественно, в таких условиях невозможно обобщить требования к разделке кромок. В некоторых случаях перечень подготовительных работ совсем не подразумевает разделку кромок под сварку. Но в большинстве случаев подобные мероприятия являются залогом качественного шва. Нормы подготовки стальных труб к сварке при различных условиях, включающих в себя сочетания свариваемых конструктивных элементов, прописаны в ГОСТ 16037-80.

Согласно вышеуказанному ГОСТу, можно выделить следующие виды соединений труб:

- внахлест;

- в стык;

- угловое.

Отклонения от норм стандарта недопустимы. Они являются гарантией высокого качества при использовании любого типа сварки. Следует отметить, что данным стандартом также определены все методы зачистки поверхностей.

Отводы выполняются при монтаже трубопровода в случае необходимости разделения магистрали или объединения отдельных рукавов в один. На подготовительном этапе выполняется скос кромки под углом 45° градусов. Исключение составляют только угловые соединения, так как фаска в данном случае не требуется. При соединении труб в стык необходимо, чтобы они были одной толщины.

Штуцером называется патрубок, диаметр которого несколько меньше диаметра основной трубы. Он вваривается в трубу, чтобы обеспечить отвод основного потока. Используются два способа соединения: угловой шов и сварка внахлест. В обоих случаях шов должен быть односторонним, а кромки не разделываются.

При сборке различных резервуаров выполнять разделку кромок обязательно. При толщине металла до 25 мм используется V-образная или X-образная разделка. Более толстые кромки подлежат U-образной разделке. Плоские детали соединяются в стык. При подобном соединении заготовки расположены в одной плоскости, а их кромки примыкают друг к другу. Для листов металла, толщиной до 3 мм, нет необходимости производить разделку кромок. Выполняется лишь отбортовка. При толщине от 2 до 15 мм необходимо применить одностороннюю разделку, а при большей толщине – двустороннюю. Скосы образуются на каждой кромке.

Если между кромками образуется угол, превышающий 30° градусов, то такое соединение называется угловым. Здесь также можно обойтись только отбортовкой при условии, что толщина металла не превышает 3 мм. При увеличении толщины до 20 мм необходим односторонний скос. Одна кромка разделывается под углом 45° градусов.

Более толстые заготовки придется разделывать с двух сторон. Двутавровая балка в профиле напоминает букву «Н». Она обладает высокой степенью устойчивости к изгибам, поэтому часто востребована в строительстве и машиностроении. Соединяют ее с другими конструкциями методом таврового шва. При этом односторонняя раздела выполняется на кромках, толщиной до 25 мм, а двусторонняя – до 60 мм.

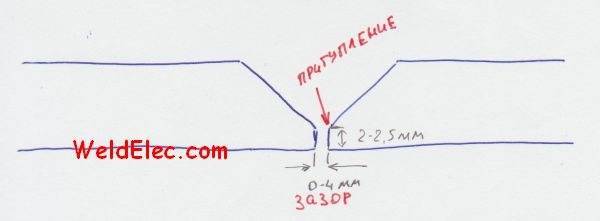

На чертежах могут быть использованы обозначения для основных параметров разделки. Так, определен зазор, как минимальное расстояние между кромками. Притуплением называется часть кромки, на которой не делается скос. Угол скоса определяется между начальной и конечной плоскостью кромки. Для двусторонней разделки определен угол разделки, как угол между фасками.

Нюансы разделки кромок

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла. Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму. Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

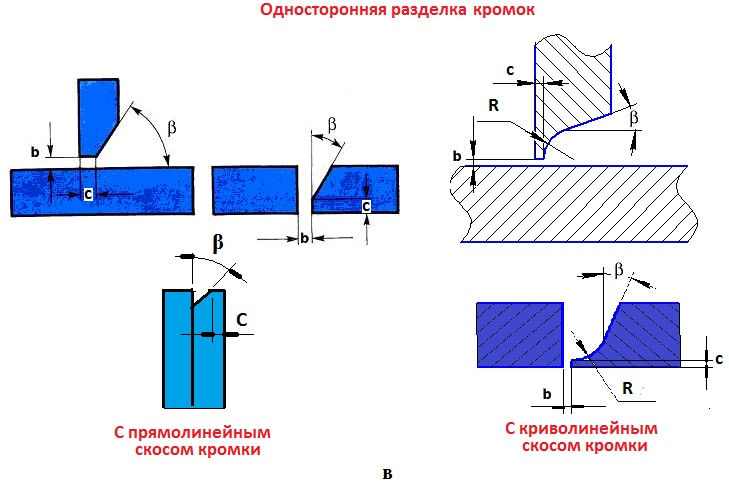

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

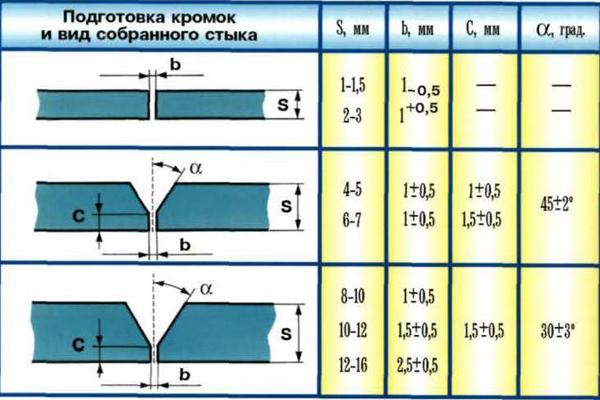

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

- Угол скоса. Обозначается буквой «β». Это острый угол между двумя плоскостями: торца и скошенной поверхностью. Находится в диапазоне от 10 до 30 градусов. Если скашивается только одна кромка, то угол составляет 45 градусов.

- Угол разделки. Обозначается буквой «α». Под этим термином подразумевается угол между скошенными поверхностями. Когда угол скоса обеих деталей одинаков, то угол разделки равняется его двойному значению. Соответственно, находится в диапазоне от 20 до 60 градусов. Правильный выбор угла раскрытия обеспечивает проникновение электрода вглубь, достаточного для хорошей проварки корня шва.

- Величина притупления. Обозначается буквой «С». Часть торца кромки, оставшаяся нескошенной, может иметь острую форму. Это может помешать процессу сварки и вызвать в этой тонкой части прожоги металла. Чтобы этого избежать прибегают к затуплению кромок. Размер притупления составляет порядка 2 мм.

- Зазор. Обозначается буквой «b». Является расстоянием между кромками в зоне корня шва. Зазор оставляют для лучшего провара в этой области. Его значение обычно составляет около 1,5 мм. Эта величина может быть уменьшена или увеличена в зависимости от технологии процесса сварки.

- Длина скоса. Обозначается буквой «L». Регулирует плавность перехода от минимального размера скошенной части до толщины детали. Правильно выбранное значение устранит дополнительные напряжения в этой области.

- Высота и ширина обозначаются как «h» и «в» соответственно.

- Катет шва. Обозначается буквой «К». Это наименьшее расстояние от плоскости одной детали до границы треугольного шва на другой.

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

Правка металлического полотна

Существует два способа выполнения правки: ручной – с использованием кувалды или молотка на наковальне и машинный – с использованием специальных машинных приспособлений.

Ручная правка предполагает использование молотка с круглым бойком. Тонкие листовые заготовки и детали из цветных металлов необходимо выравнивать, используя молотки, имеющие вставки из мягких металлов. Существуют металлические и деревянные гладилки, которые используются при правке тонкого листового металла.

Машинную обработку обычно проводят с помощью правильных валиков и прессов. При использовании правильных валиков заготовка проходит между цилиндрическими валиками, которые вращаются в различном направлении, таким образом происходит выравнивание детали. При использовании пресса заготовка располагается на две опоры, после чего на выпуклую часть детали давят ползуном пресса. В результате такого воздействия неровная заготовка выправляется.

Для чего выполняется: цель подготовки и зачистки

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

- осуществление провара по всей толщине свариваемых изделий;

- обеспечение доступа к корню шва сварочного инструмента.

Подготовка свариваемых поверхностей

Предварительная подготовка свариваемых металлических поверхностей включает выполнение нескольких процедур:

Правка может выполняться вручную на специальных правильных плитах из стали или чугуна с помощью пресса или посредством ударов молотка. Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

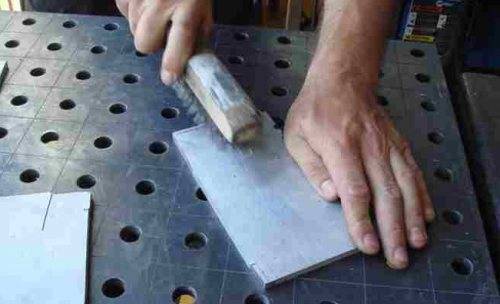

Предварительная зачистка. В процессе подготовки металл необходимо очистить от масел, красок и лаков с помощью бензина или любого растворителя. Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Кордщетки, насадки на болгарку

Разметка позволяет определить формы и размеры будущего изделия. Выполнять разметку нужно внимательно, так как даже небольшая неточность приведет к дефекту

Важно помнить о припуске на обработку

Небольшой подогрев деталей.

Механическая резка металлических листов осуществляется с помощью роликовых ножниц, которые оборудованы ножами. Резка деталей из углеродистых сталей проводится плазменно-дуговой или газокислородной технологиями, легированные стали — кислородно-флюсовый и плазменно-дуговой методы.

При необходимости изделия подвергаются гибке.

После выполнения данных процедур, можно приступать к разделке кромок. Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

Скос под сварку труб, трубопроводов

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах

Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры

Под отводы

Отвод представляет собой фитинг, использующийся для изменения направления потока жидкости, газа или пара в трубопроводе. Для получения качественного стыкового соединения отвода с трубой, исполнителю необходимо выполнить односторонний скос одной или двух кромок под углом в 45 градусов относительно оси трубы.

Кроме этого, сварщик может сделать угловое соединение, которое осуществляется без скоса.

Под штуцеры

Штуцер — это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер — это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер с трубопроводом может соединяться следующими способами:

- угловое соединение ответвительного штуцера с трубой односторонним швом без скоса кромок;

- нахлесточное соединение промежуточного штуцера с трубой односторонним швом без скоса кромок.

Скосы с торцов труб можно снимать с помощью механической обработки или газовой резкой.

- если толщина стенок изделия составляет 3-26 мм., то следует применять V-образный или X-образный скос;

- при толщине стенок, не превышающей 60 мм., следует выполнить U-образный скос кромок.

Способы выполнения обработки (разделки кромок)

Как уже было сказано ранее существует несколько способов выполнения разделки кромок:

- газовая резка требует последующей механической или ручной обработки;

- механическая резка осуществляется на ножницах, после необходимо произвести механическую или ручную доработку.

Для тел вращения механическая обработка проводится на расточном станке; для прямолинейных элементов предназначена фрезерная обработка, механическая строжка, использование метода пневмошлифовки, угловой шлифовальной машинки (болгарки).

Ручная обработка подразумевает рубку зубилом или доработку напильником.

Контроль качества готовой поверхности

Предъявляются следующие требования:

- на свариваемых торцах отсутствует пыль, ржавчина и окислы, следы лакокрасочного покрытия, масла;

- поверхность имеет ровную форму, без кривизны;

- отсутствуют перепады скоса, острые углы на кромках (выступы и углы закругляются при механической обработке);

- зазор между краями составляет 0,4 мм, а наклон фаски соответствует рекомендациям в зависимости от толщины заготовки.

Проверка состояния поверхности проводится визуальным методом. Для контроля геометрических параметров разделки используют штангенциркуль, угломер и универсальный шаблон сварщика (УШС-3).

Оборудование для механической разделки

Основные механические способы подготовки стыков – это фрезеровка, строжка, долбежка и резка абразивом.

Кромкострогальные станки используются при разделке стыков прямолинейных заготовок и позволяют получать любые виды разделки кромок. Кромкофрезерное оборудование может работать с криволинейными заготовками.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Для доводки стыков абразивом применяют шлифовальные машинки. Данная обработка используется после фрезеровки изделий из нержавейки и алюминия.

Все методы разделки кромок имеют свои полюсы и минусы, все зависит от конкретики, вида обрабатываемых заготовок, условий работы и требуемой точности обработки.

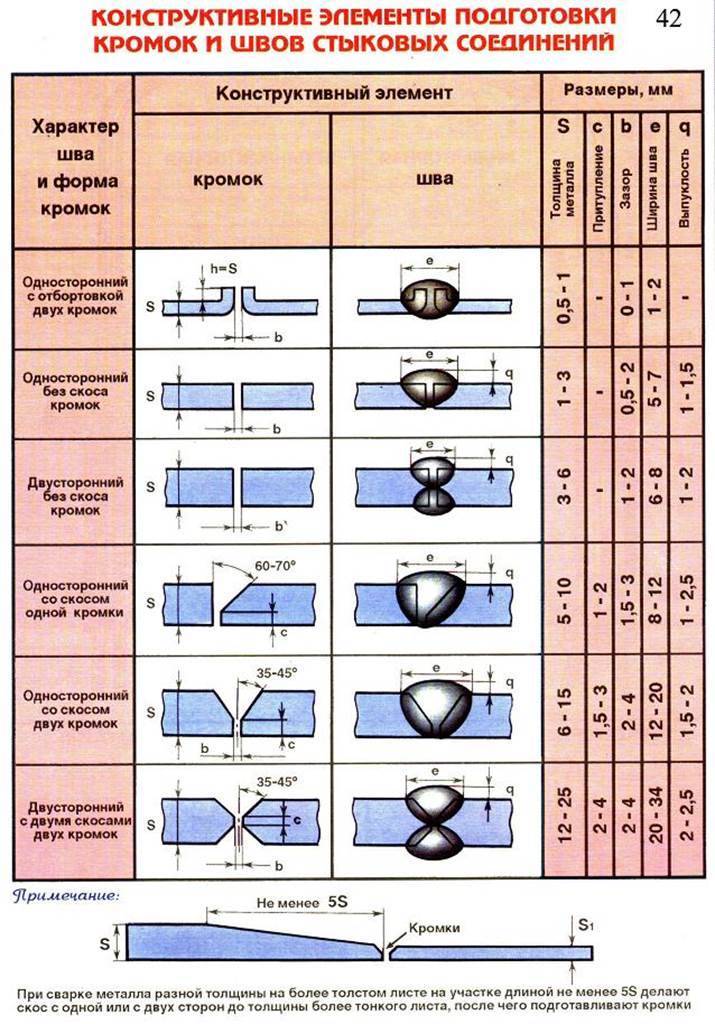

9.1. Подготовка кромок (продолжение)

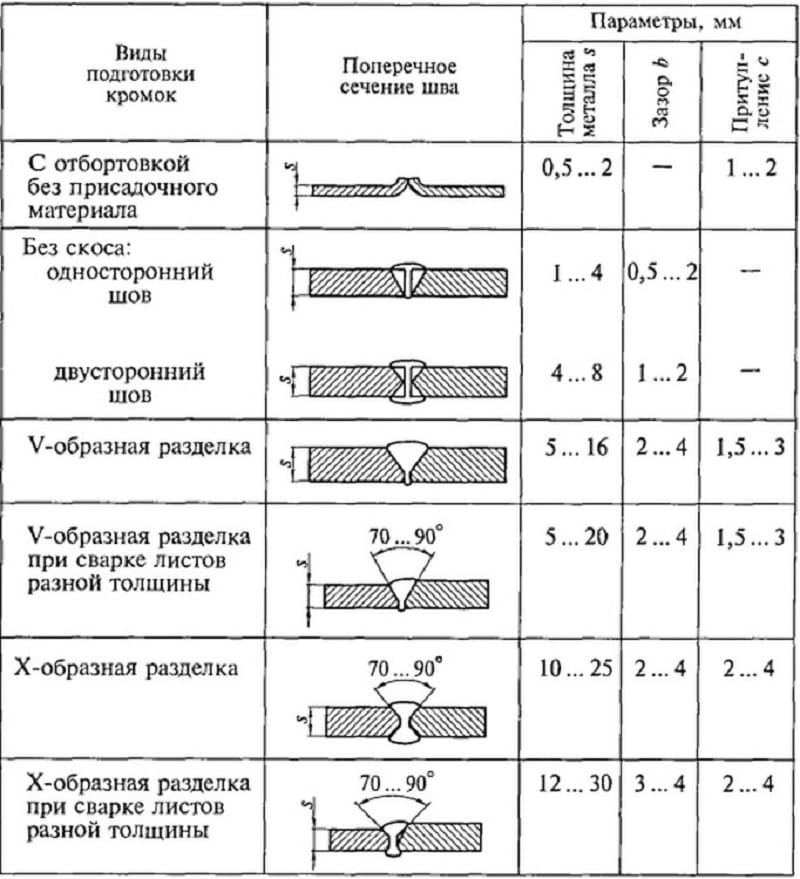

Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке. Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°.

Величина нескошенной части или так называемое притупление составляет 1—2 мм, а величина зазора принимается равной 2 мм.

Существующие способы ручной дуговой сварки позволяют сваривать без разделки кромок металл ограниченной толщины – до 5 мм. Поэтому при сварке металла большой толщины выполняют разделку кромок под сварку для доступа сварочной дуги в глубь соединения и обеспечения качественного провара и формирования сварного шва.

Читать также: Красивый объемный широкий браслет из бисера

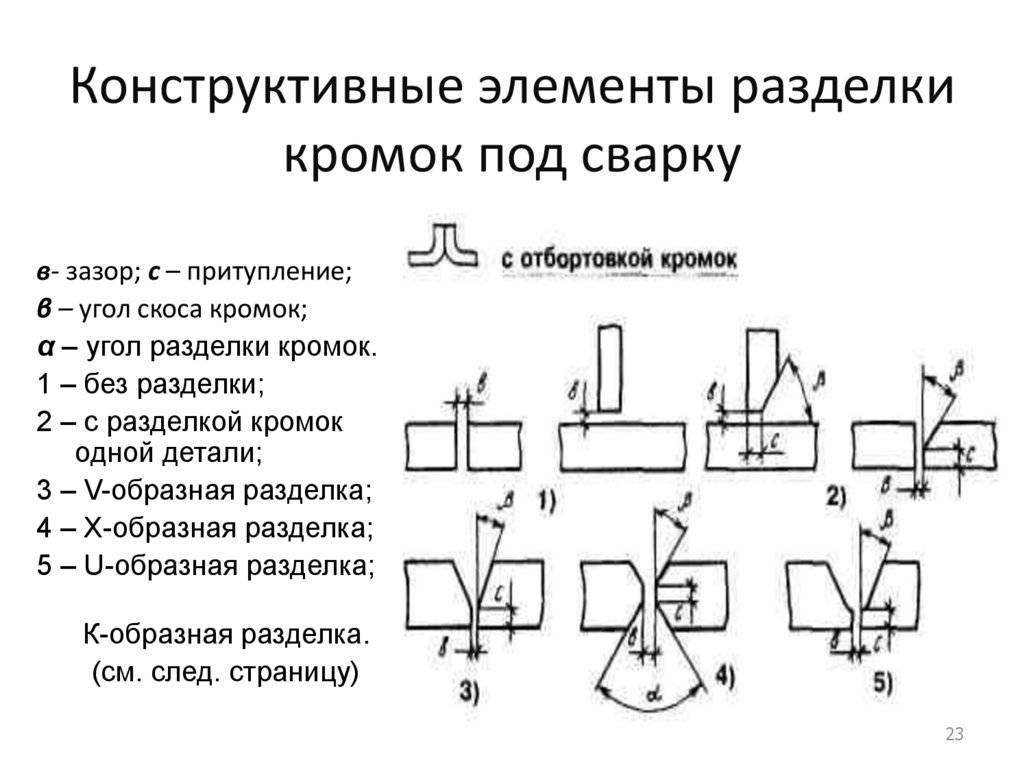

Разделка кромок –

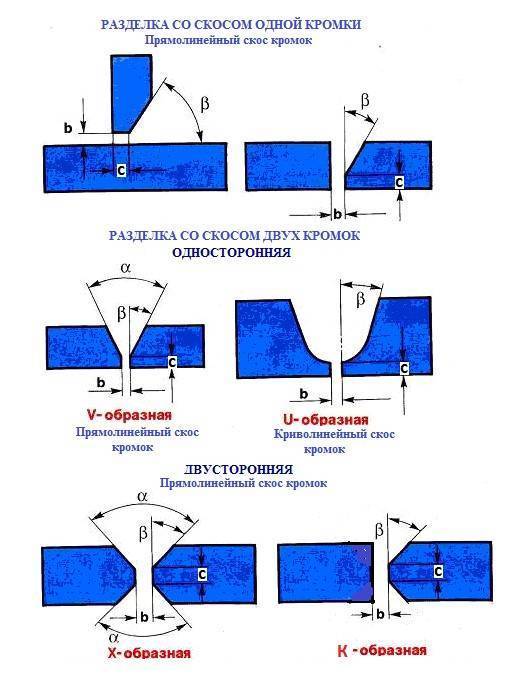

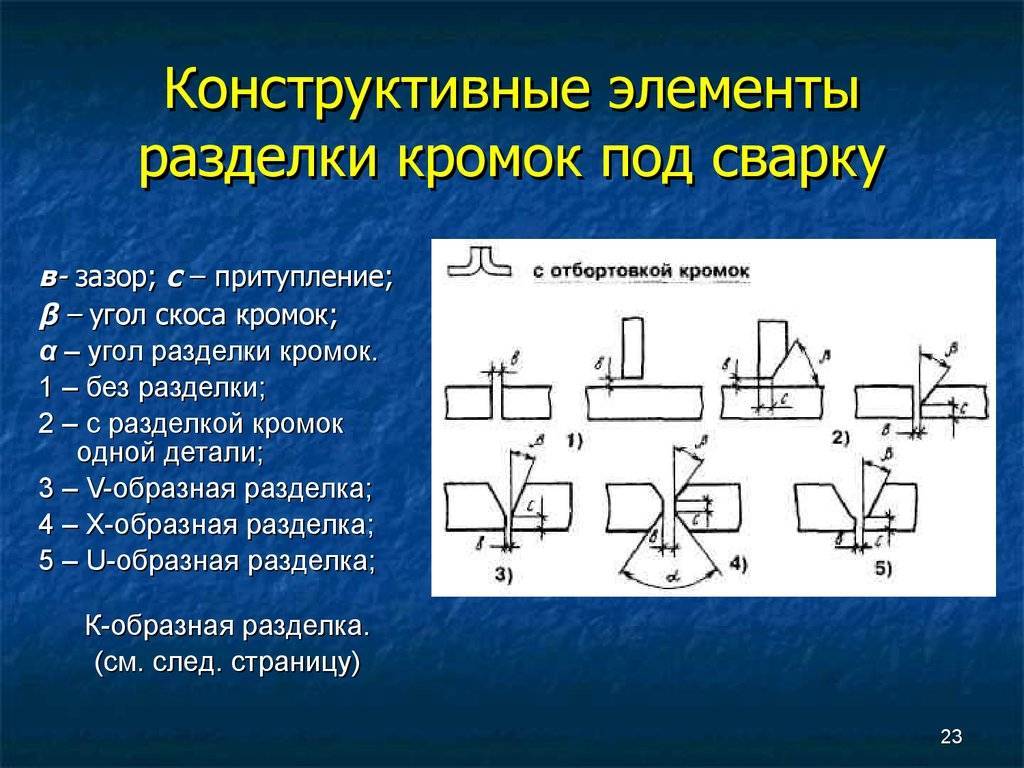

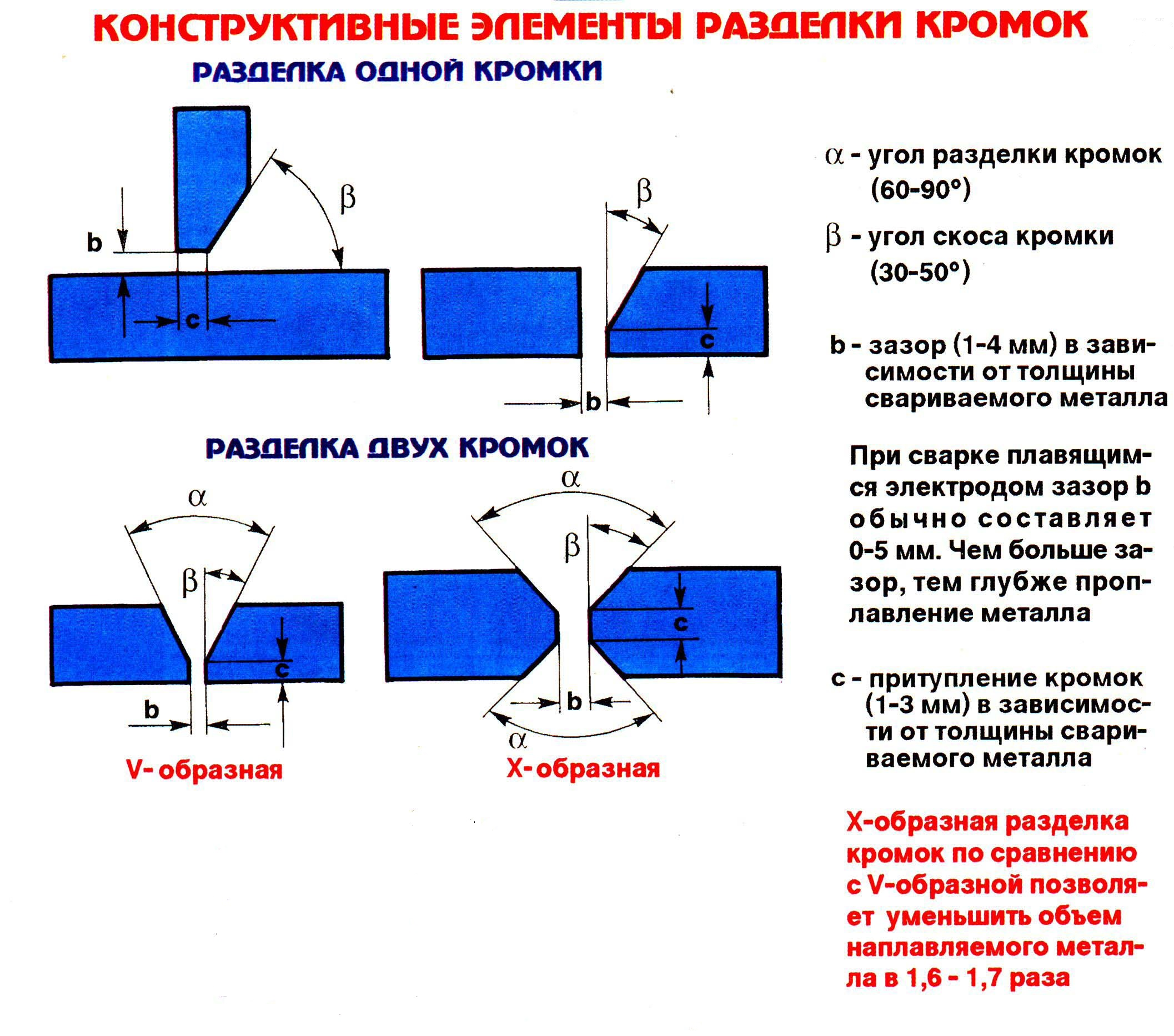

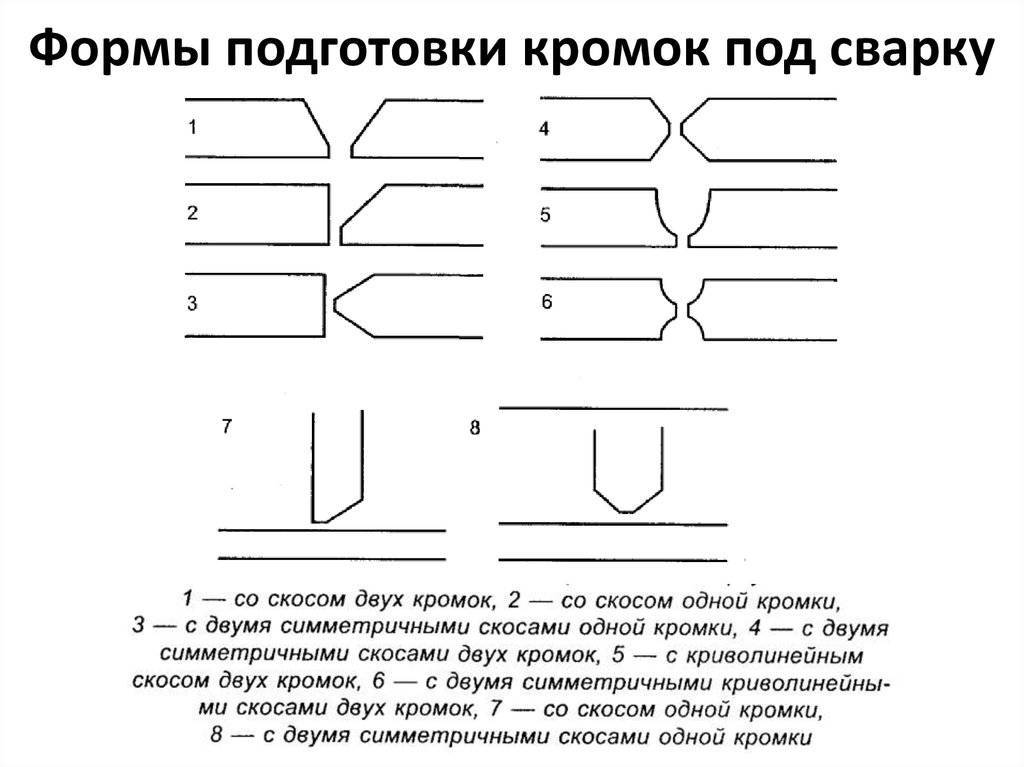

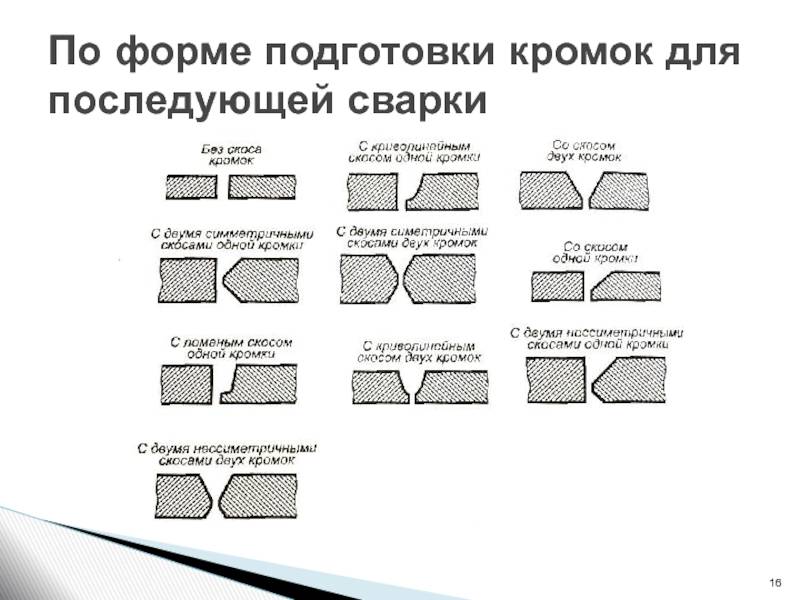

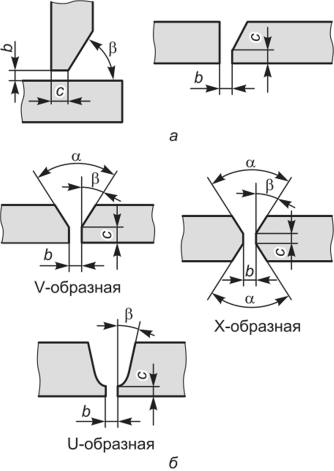

придание кромкам, подлежащим сварке, необходимой формы (рис. 3.11).

Элементами геометрической формы подготовки кромок под сварку являются: угол разделки кромок – а, угол скоса кромки – р, зазор – Ъ,

притупление кромок –с.Угол разделки кромок

– угол между скошенными кромками свариваемых частей. В зависимости от способа сварки и типа соединения он изменяется от 60 до 90°. От типа и величины разделки кромок зависят количество дополнительного металла для заполнения разделки, а значит, и производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6-1,7 раза.

Рис. 3.11.

Конструктивные элементы разделки кромок:а – разделка одной кромки;б – разделка двух кромок

Угол скоса кромки –

острый угол между плоскостью скоса кромки и плоскостью торца. Обычно составляет 30-50°.

Скос кромки –

прямолинейный наклонный срез кромки, подлежащей сварке.

Зазор –

кратчайшее расстояние между кромками собранных для сварки деталей. В зависимости от толщины свариваемого металла он обычно составляет 0-5 мм. Наличие зазора необходимо для провара корня шва. Чем больше зазор, тем глубже проплавление металла.

Притупление кромки –

нескошенная часть торца кромки, подлежащей сварке. В зависимости от толщины свариваемого металла составляет 1-3 мм. Его назначение – обеспечить правильное формирование шва и предотвратить прожоги в корне шва.

Рис. 3.12.Смещение Д свариваемых кромок При сборке деталей под сварку может возникать смещение Д свариваемых кромок друг относительно друга (рис. 3.12). Допустимое смещение свариваемых кромок в зависимости от толщины свариваемого металла указано в табл. 3.3.

Табл. 3.3.

Допустимое смещение А свариваемых кромок

Для чего выполняется, цель подготовки и зачистки

Перед выполнением подготовки торцы подлежат обязательной зачистке. Зачистка разделяется на две стадии:

- Механическая. Проводится для удаления слоя окислов, ржавчины, окалины и других механических загрязнений. Выполняется проволочными щетками или абразивными дисками различной зернистости и формы. Небольшие детали могут зачищаться вручную, для более крупных используют угловые шлифмашины (УШМ), в обиходе называемые «болгарками».

- Химическая. Выполняется для обезжиривания области шва и удаления из нее других видов химических загрязнений. Используются органические растворители. Некоторые сплавы пред сваркой протравливают кислотами.

Если проводить сварочные работы без предварительной зачистки, то загрязнения, попавшие в шовный материал, существенно снизят его прочность и долговечность.

После зачистки поверхности можно приступать к разделке кромок под сварку. Она проводится для того, чтобы дать электроду или горелке доступ ко всей сварочной зоне

Особенно это важно для толстостенных конструкций, которые приходится проваривать в несколько проходов. Основная цель разделочных операций — обеспечение глубокого и полного провара по всей глубине и длине шва. Различают несколько разновидностей подготовительных работ:

Различают несколько разновидностей подготовительных работ:

- Ручная правка. Проводится на правильных плитах, применяется ручной молоток.

- Механическая правка. Используется пресс или прокатка в правильных вальцах. С заготовки снимаются зоны кривизны (вздутия и впадины) и коробления.

- Разметка. Суть операции заключается в переносе линейных и угловых размеров будущего изделия с чертежа на поверхности заготовки. Обозначаются также места сверления отверстий. Разметка выполняется острыми чертилками или контрастными маркерами. Необходимо также не забывать о припуске, оставляемом для операций механической обработки. Разметка выполняется для уникальных и мелкосерийных изделий. Серийные и массовые изделия не размечаются, а обрабатываются по шаблонам.

- Термообработка. Нагрев до относительно невысоких температур используется для повышения пластичности и обрабатываемости металла.

- Раскрой. Резка листового проката под необходимый размер заготовки проводится механическими ножницами, линейными или роликовыми. Раскрой высокоуглеродистых сплавов осуществляют с помощью установок газовой или плазменной резки. Высоколегированные сплавы разрезают лазерными резаками либо применяют кислородные резаки под флюсом.

- Гибка. Проводится для изгиба заготовок согласно чертежей. Выполняется на гибочных станках в холодном или нагретом состояниях.

После проведения комплекса подготовительных операций приступают к собственно разделке кромок.

Различают следующие виды разделки кромок:

- односторонние;

- двухсторонние.

По форме скоса выделяют такие типы разделки кромок под сварку, как:

- V-образная;

- X-образная;

- U-образная.

Правильно выполненная подготовка под сварку помогает сформировать сварочную ванну наилучшей формы, обеспечит плавное соединение двух заготовок, минимизирует возникающие после кристаллизации внутренние напряжения.

На последних 2-3 миллиметрах кромку делаю плоской, формируя так называемое притупление.

Виды

Все кромки разделываются разным способом. На способ разделки влияют одновременно несколько факторов. Среди них толщина листа, тип формируемого шва, материал заготовки, способ сварки. Основные виды кромок были определены по их профилю. Каждый вид уникален в своем применении, поэтому сварщик должен определиться с предстоящей работой. Использовать только один вид разделки, как единственный освоенный или наименее затратный, нельзя, поэтому следует изучить теорию, касающуюся области применения того или иного способа разделки.

Скос двух кромок, выполненный под углом друг к другу при рассмотрении на срезе напоминает букву «V», поэтому называется V-образным.

V-образный скос

V-образный скос

Данный метод разделки считается наиболее популярным.

- Во-первых, он обладает универсальностью, так как подходит для большинства заготовок.

- Во-вторых, его реализация не требует особых навыков.

Скос можно делать на одной заготовке, но чаще всего разделываются обе кромки. Суммарный угол между плоскостями должен составлять 60° градусов. При выполнении разделки только одной кромки рекомендованный угол равен 50° градусам.

При достаточно большой толщине металла выполняется X-образный скос.

X-образный скос

X-образный скос

По своей сути, подобная разделка представляет собой два V-образных скоса, выполненных с наружной и внутренней стороны заготовки. К методу X-образной разделки прибегают при необходимости формирования двустороннего шва. Угол раскрытия плоскостей составляет 60° градусов. Обработанные поверхности лицевой и изнаночной стороны могут друг с другом не соприкасаться, однако расстояние между ними следует оставлять такое, чтобы обеспечивалось проплавление металла по всей толщине.

Еще один вид скоса имеет наиболее сложную форму. Она напоминает букву «U», поэтому скос называется U-образным.

U-образный скос

U-образный скос

Для новичков подобная работа считается трудновыполнимой. Обработка кромок ведется на каждой заготовке. Эти предварительные работы позволяют качественно проварить металл, толщина которого превышает 20 мм. Чаще всего U-образные скосы выполняют перед выполнением работ в режиме ручной дуговой сварки. Существуют способы разделки кромок, которые нельзя назвать стандартными. Они определяются, исходя из начальных условий.