Выбор проволоки

Для сварки без газа необходима порошковая проволока. Она представляет собой полую металлическую трубку, заполненную специальным флюсом и стальной крошкой. Устанавливают ее в специальный механизм для равномерной подачи. Сварочная проволока подбирается в соответствии с материалом, который необходимо соединить.

Достоинства и недостатки порошковой проволоки

Преимущества:

- сварка порошковой проволокой не нуждается в дополнительной газовой среде;

- возможность перемещения оборудования в любое место;

- выполнение работ в труднодоступных местах;

- высокая скорость метода соединения металлических частей.

Недостатки:

- высокая стоимость расходных материалов;

- качество шва хуже относительно метода с газом.

Заправка и расход

Для сварки проволокой необходимо выполнить следующее:

- на аппарат устанавливаются ролики определенного диаметра;

- прижимной механизм не рекомендуется затягивать с усилием;

- на сварочной головке снимается наконечник;

- при появлении конца материала на головке наконечник снова одевают;

- для защиты от брызг расплавленного металла необходимо провести обработку.

Материал с флюсом подбирается в зависимости от свариваемого металла. При этом расход регулируется на полуавтоматическом аппарате и зависит от величины электрического тока.

Производители

Широкое распространение аргонодуговой сварки заставляет производителей сварочных материалов выпускать максимально большой ассортимент продукции для этого вида сварочных соединений. Самой большой номенклатурой обладают американские и европейские производители: Lincoln Electric и ESAB, а также китайская ]DEKA. Шведский концерн является также производителем обширного спектра полированной проволоки.

Справка. Порошковые проволоки обладают массой достоинств, производимые многими предприятиями, обладают массой достоинств, что делает их популярным расходным материалов.

Флюс для защиты корня шва StainFlux

Описание

Флюс StainFlux наносится на корень шва перед сваркой и обеспечивает защиту от окисления, которое происходит в течение сварки.

StainFlux предназначен для использования при аргонодуговой сварке низколегированных и нержавеющих сталей с максимальным содержанием никеля 25 %.

StainFlux не предназначен для замены защитного газа. StainFlux поставляется в порошковой форме и смешивается с денатурированным этанолом перед сваркой.

Сварочный флюс ESAB OK Flux 10.71

- Сварка и резка

- Резка

- Экзотермическая резка и строжка

- Строжка угольным электродом

- Экзотермическая резка

- Подводная сварка и резка

- Ручная плазменная резка

- Системы резки

- Экзотермическая резка и строжка

- Автоматизация и роботизация

- Сварочное оборудование

- Сварочное оборудование для MIGMAG сварки

- Сварочное оборудование для TIG сварки

- Сварочное оборудование для MMA сварки

- Компоненты и расходники для сварки

- Блоки подачи проволоки

- Генераторы сварочные

- Сварочные материалы

- Химические жидкости для сварки

- Электроды для сварки

- Присадочные прутки

- Флюсы и проволока

- Прокладки керамические

- Проволока для сварки

- Порошковая проволока

- Проволока газозащитная порошковая

- Проволока самозащитная порошковая

- Проволока металлопорошковая

- Средства индивидуальной защиты

- Сварочные маски и очки

- Сварочные перчатки

- Одежда сварщика

- Системы вытяжки сварочных дымов

- Сварочные аксессуары

- Электродержатели и разъемы

- Клеммы заземления

- Инструменты сварщика

- Шторы и занавесы

- Сушильное оборудование

- Вольфрамовые электроды

- Резка

- Профессиональный инструмент

- Сверление

- Аккумуляторные дрели-винтовёрты

- Дрели

- Корончатое сверление по металлу

- Магнитная сверлильная стойка

- Резьбонарезная дрель

- Угловые дрели

- Завинчивание

- Аккумуляторные дрели-винтовёрты

- Ударный винтоверт

- FEIN AccuTec

- Винтоверт для отделочных работ

- Винтоверт для шурупов-саморезов

- Шлифовка при нормальной частоте

- Компактные угловые шлифовальные машины

- Большие угловые шлифовальные машины

- Прямая шлифовальная машина

- Ленточно-шлифовальные станки

- GRIT GX с модульной конструкцией

- GRIT GI с модульной конструкцией

- Ручная ленточно-шлифовальная машина GRIT GHB

- Компактная ленточно-шлифовальная машина GRIT GKS

- Обработка поверхностей

- Шлифовальная машина

- Полировальный инструмент

- Пылесосы

- Осциллирование

- MultiMaster

- SuperCut Construction

- Обработка листового металла

- Шпицевые ножницы

- Листовые ножницы

- Высечные ножницы

- Пиление и фрезерование

- Лобзики

- Прорезные пилы для труб

- Монтажная фреза

- Сверление

- Технические и пищевые газы

- Технические газы

- Газы для пищевой промышленности

- Газосварочное оборудование и расходные части

- Освидетельствование баллонов и огнетушителей

- Главная

- О компании

- Наши сертификаты

- Благодарственные письма

- Продукция

- Сварка и резка

- Резка

- Автоматизация и роботизация

- Сварочное оборудование

- Сварочные материалы

- Средства индивидуальной защиты

- Сварочные аксессуары

- Профессиональный электроинструмент

- Сверление

- Завинчивание

- ленточно-шлифовальные станки

- Шлифовка при нормальной частоте

- Высокочастотное шлифование

- Обработка поверхностей

- Осцилирование

- Обработка листового металла

- Пиление и фрезерование

- Технические и пищевые газы

- Технические газы

- Газы для пищевой промышленности

- Газосварочное оборудование и расходники

- Освидетельствование баллонов

- Сварка и резка

- Новости

- Статьи

- Контакты

ООО «Деса Плюс», 2019. Все права защищены.

Маркировка

По маркировке на катушке можно определить:

- диаметр,

- марку стали,

- категорию качества,

- количество углерода,

- основные легирующие вещества.

Расшифровка маркировки укажет производителя и количество углерода в основном материале.

Сталь

Сталь сваривают расходным материалом с аналогичным химическим составом. Хороший результат дает порошковая медная трубка с флюсом. Они свариваются без защитного газа. Шов защищает покрытие проволоки или порошок.

Алюминий

Расплавить пленку на алюминии сложно. Используют неплавящиеся вольфрамовые электроды и присадочный материал с высоким содержанием алюминия. Чтобы не образовались прожоги, ток выставляется переменный.

Нержавейка

Стальной электрод не подходит для высоколегированных металлов. Нержавейка имеет низкую теплопроводность и плохо прогревается. Для нее используют покрытую сталь с высоким содержанием никеля или неплавящийся электрод и присадочным материал, аналогичный по химическому составу.

Медь

Медь имеет высокую теплоотдачу и быстро остывает. На полуавтоматах ее варят медно-никелевой проволокой или электродами в среде защитных газов, поскольку цветной металл вступает в реакцию с кислородом и азотом.

Чугуна и сплавы никеля

Чугун и никелесодержащие стали варят в среде чистого аргона рутиловыми порошковыми материалами. Шов получается пластичный и стойкий к коррозии.

Титан

Сварочная титановая проволока характеризуется:

- высокой коррозионной стойкостью,

- малым удельным весом,

- пластичностью,

- прочностью.

Она выпускается толщиной 1 – 7 мм. Применяется для сварки чистого титана и сталей с высоким его содержанием.

Она выпускается толщиной 1 – 7 мм. Применяется для сварки чистого титана и сталей с высоким его содержанием.

Проволоку из титана используют в полуавтоматах в режиме аргоннодуговой сварки как основную, токоведущую. При работе неплавящимся электродом титановая нить применяется как присадочная. Шов получается ровный, прочный, устойчивый к воздействию влаги и агрессивной среде солей и кислот. Со щелочами вступает в реакцию.

Для сварки титана применяется чистая проволока. В остальных случаях к титану добавляются легирующие вещества:

- марганец,

- алюминий,

- железо,

- кремний.

Маркировка буквами и цифрами. Первым идет обозначение производителя, затем процент легирующих веществ и углерода.

Популярные марки

Для низколегированных сталей применяют сварочный пруток из металла марки 10 КП. При обработке высоколегированных металлов чаще всего используют СВ-12Х13 и нержавейку СВ-13Х25Н18. Титан лучше всего соединяется ВТ1-00. Медь и никель варят EWC CuNi.

Омедненная стальная нить не покрывается коррозией, хорошо хранится. Несмотря на высокую стоимость, она становится востребованной любителями и хозяевами мелких предприятий.

Выбор проволоки

Прежде, чем приступить к аргоновой сварке, необходимо точно выяснить состав материала, из которого изготовлены свариваемые детали. Узнать желательно не только тип металла, но и его конкретную марку. Так, например, сталь может иметь много разновидностей. При правильном выборе будет достигнута однородность шва соединения, что при больших различиях между составами основного материала и проволоки является труднодостижимым.

Средний уровень легирования материала проволоки является самым распространенным, поскольку многие используемые металлы обладают именно таким уровнем. Это позволяет получить удовлетворительное соединение. Если же основной металл обладает плохими качествами для сварочного процесса, то необходимо использовать высоколегированную проволоку. Это позволит компенсировать утрату части элементов. Низколегированная проволока лучше подойдет чистых металлов, а не их сплавов.

Затем встает вопрос о диаметре проволоки. Он находится в прямой зависимости от толщины заготовок. Чем больше толщина свариваемых изделий, тем большее значение должно быть у диаметра проволоки. В специализированных магазинах имеется большой выбор этих расходных материалов, поэтому выбрать подходящий вариант не составит труда.

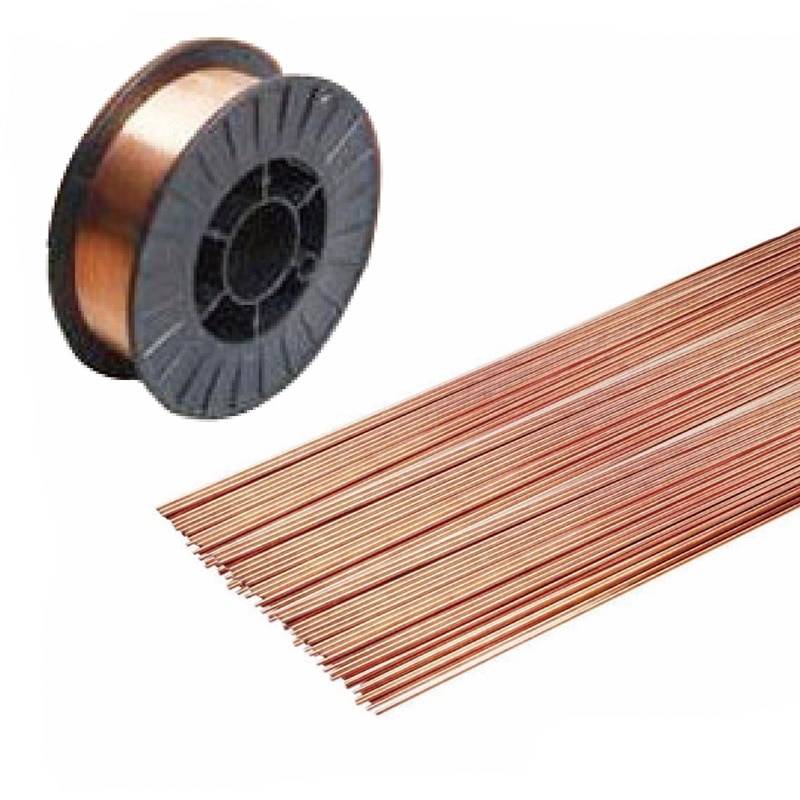

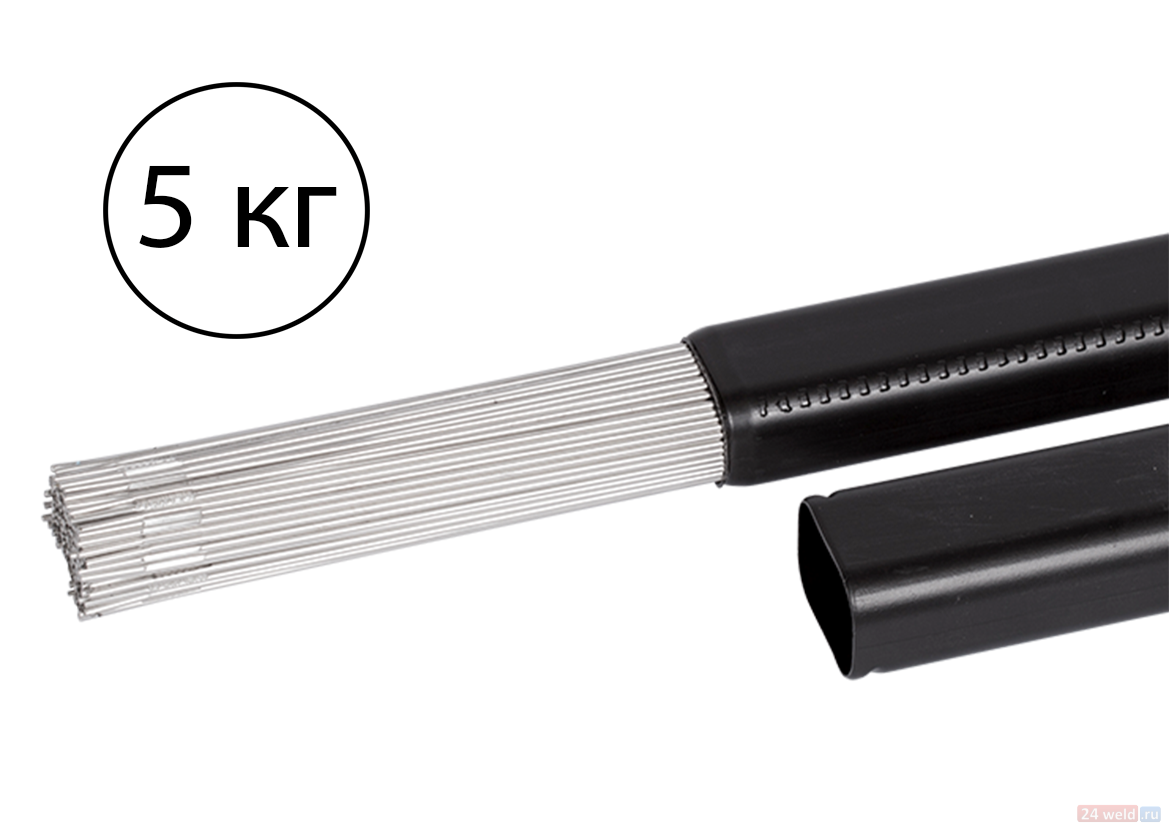

Проволока может быть цельной, полой внутри и с вкраплениями. Порошковая проволока для этого вида сварки является неподходящей. Наиболее часто проволока продается в виде накрученных на бобины металлических прутков. Такие бобины при сварке вставляют в механизм подачи. Если сварка производится в домашних условиях, то ее подают в рабочую зону в ручном режиме, и удобно приобретать ее уже нарезанную на прутки.

При возможности следует узнать, соблюдались ли правила хранения проволоки, иначе ее качество может быть ухудшено по сравнению с заявленным. Рекомендуется приобретать этот расходной элемент у производителей, которые уже хорошо себя зарекомендовали. У них имеется широкий выбор, и будет нетрудно подобрать проволоку необходимого химического состава, что обеспечит эффективность работы.

Следует учитывать, что проволока, предназначенная для аргоновой сварки, не подойдет для резки этим же методом. В присадочных проволоках допустимы небольшие добавки, улучшающие работу с ними

Особое внимание следует уделить маркировке этого расходного материала. В ней должны присутствовать цифры, указывающая на количество содержания различных элементов, если оно является значительным, например, хрома и никеля

Небольшое содержание углерода снизит риск межкристаллической коррозии.

Для нержавеющей стали

Если предстоит сварка деталей из нержавеющих материалов, то и проволока должна быть выполнена из антикоррозийной стали. Присадочная проволока для сварки аргоном нержавейки должна в обязательном порядке содержать хром.

Помимо хрома, в состав материала проволоки должны входить такие металлы, как никель, титан и молибден. Сохранение антикоррозийной стойкости обеспечивает аргон. Он является отличной защитой, позволяющей не растрачивать во время сварки необходимое количество легирующих элементов.

Для алюминия

Присадочные прутки для аргонодуговой сварки алюминия и его сплавов востребованы при сварке соответствующих изделий подобным методом. Это актуально при производстве автомобилей, морских и речных судов, строительстве, а также при различных других вариантах, поскольку трудно переоценить широту применения этого легкого металла.

Присадка для сварки алюминия аргоном часто используется при соединении конструкций, которые при эксплуатации будут контактировать с водой. Однако алюминий в чистом виде используется не часто, поэтому при выборе присадочной проволоки, следует учитывать имеющиеся примеси. Это обеспечит дополнительную прочность. Однако доля добавок должна быть ограничена.

При сварке алюминиевых деталей рекомендуется выбирать проволоку с дополнительным легированием, поскольку этот металл обладает недостаточно хорошими свойствами для соединения.

Характеристики присадочных прутков

Аргонодуговая сварка может производиться без использования присадочного материала, но наибольший эффект достигается лишь в случае его применения. Такой материал называется присадочными прутками для аргонодуговой сварки. Если смотреть с точки зрения конструкции прутков, они представляют собой небольшие прямые отрезки проволоки, которая закладывает основу сварного шва.

Каждый пруток, в зависимости от назначения, имеет свой состав и свойства. Это роднит их с присадочной проволокой, которая используется при обычных сварочных работах. Назначение присадки – сварка разнородных элементов аргоном, поэтому она должна полностью соответствовать характеристикам свариваемого материала.

Во время аргонной присадочные прутки закладываются в основу сварного шва.

Так, использование прутков для аргонной сварки должно выполнять следующие условия:

- образовывать идеальный по форме и структуре шов;

- обеспечивать антикоррозийность шва;

- создавать устойчивость к внутрикристаллическому разрушению.

Для того чтобы соответствовать заявленным требованиям, присадочная проволока может целиком состоять из одного материала или иметь сердечники из других сплавов.

К примеру, прутки для работы с нержавейкой оснащены сердечниками из сплава хрома и никеля.

Они широко используются при строительстве трубопроводов, в пищевой, химической и нефтяной промышленности, в машиностроении.

Прутки для работы по алюминию

Требования, предъявляемые к проволоке данного вида, включают:

- устойчивость к воздействию агрессивных химических веществ;

- сопротивляемость влиянию окружающей среды и атмосферных явлений;

- прочность и высокое качество сварного шва, подтвержденное его мелкозернистостью и сопротивлением к образованию расслоения.

https://youtube.com/watch?v=tv-wgQk5aJw

Сложность сварки алюминиевых элементов объясняется способностью металла создавать на поверхности в месте плавления оксидные соединения, препятствующие работе. Кроме того, как сам алюминий, так и его сплавы не меняют окраску после расплавления, а это значительно затрудняет формирование шва для сварщика.

Высокий уровень теплопроводности, которым обладают многие сплавы из цветных металлов, приводит к быстрому остыванию кристаллической решетки и повышению напряжения внутри нее. За счет этого шов часто получается деформированным, что ведет к растрескиванию изделий. Все эти отрицательные явления нивелируются при использовании дуговой сварки, которая гарантирует не только качество шва и отсутствие трещин, но и высокую антикоррозийную устойчивость. Проволока, которая используется для создания основы шва, легко разрушает оксидную пленку, возникающую на поверхности элементов из алюминия и его сплавов.

https://youtube.com/watch?v=-RFTNzS8UDc

Сегодня промышленность выпускает огромное количество присадочных прутков для сварки аргоном. Материал нужного химического состава можно подобрать практически для всех типов металла: низколегированных, низкоуглеродистых, специальных и нержавеющих сталей, сплавов меди, титана, алюминия и других.

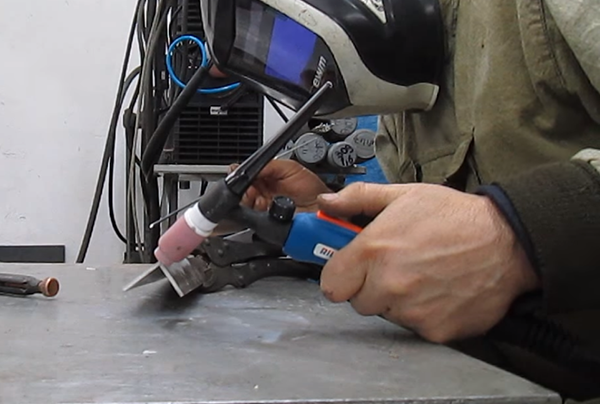

Техника сварки полуавтоматом

При работе горелку нужно держать так, чтобы проволока ориентировалась к плоскости свариваемых деталей под углом 45–60°. Движение горелки осуществляется преимущественно от себя, то есть проволокой вперед, ориентируясь по положению свариваемых кромок. В некоторых ситуациях допускается вести горелку на себя, например, при укладке шва от глухого угла. Оптимальное расстояние от края сопла до детали должно быть от 10 до 20 мм в зависимости от режима сварки.

Техника сваривания крайне проста, однако требуется предварительная настройка аппарата на обрезках того же материала эквивалентной толщины. Проволока подводится к сварочному шву почти вплотную, после чего нужно нажать пусковую кнопку на ручке горелки. После зажигания дуги горелка плавно подаётся вперед, при этом совершаются небольшие поперечные колебания, общая ширина которых соответствует толщине свариваемых деталей. При завершении шва необходимо подать горелку в обратном направлении на 2–3 мм, выждать полсекунды для заполнения кратера и отпустить пусковую кнопку.

Настройка аппарата при пробном сваривании производится путём изменения на ходу сварочного напряжения и скорости подачи проволоки. В последнем случае соразмерно скорости подачи увеличивается и сварочный ток, это основное характерное отличие полуавтоматической сварки. Скорость подачи должна быть такой, чтобы сварщик мог осуществлять полный контроль над плавкой металла и заполнением сварочной ванны. При слишком медленной подаче проволоки дуга будет постоянно прерываться, при этом слышен отчётливый ритмичный треск. Если скорость подачи слишком высока, по краям шва цвета побежалости будут очень контрастными, что свидетельствует о перегреве металла.

Многие современные аппараты имеют настройку индуктивности сварочного тока. Суть регулировки заключается в сообщении электронам дополнительной энергии, чем обеспечивается более глубокий прогрев сварочного шва. Для сваривания тонких деталей в нижнем положении индуктивность должна быть нулевой, её повышение требуется только в тех местах, где необходим глубокий провар и нет возможности долго удерживать горелку на одном месте. В качестве примера можно привести вертикальный шов, выполняемый в направлении снизу вверх, а также общие случаи сваривания деталей толщиной 4 мм и более. В целом влияние индуктивной составляющей сварочного тока на удобство сварки трудно описать, лучше самостоятельно опробовать сварку в различных режимах.

Разновидности

Проволока для сварки аргоном подразделяется на несколько различных видов. Основным различием является содержание легирующих элементов в составе. Проволока для аргонодуговой сварки с низким содержанием легирующих элементов лучше подходит для того, чтобы сваривать чистые металлы, а не сплавы. Небольшое количество легирования улучшает свойства сварки и почти не меняет состав основного металла. Но это относится преимущественно к сталям, так как при сварке алюминия желательно иметь проволоку с дополнительным легированием, так как он обладает плохими свойствами соединения.

Сварка алюминия аргоном с присадочной проволокой

Одним из наиболее распространенных вариантов является проволока со средним уровнем легирования. Ведь многие технические металлы имеют именно такой уровень. Это могут быть различные стали, которые используются в промышленности. Уровень свариваемости здесь находится не на самой высшей точке, но и не так плох, как у других металлов. Так что при наличии дополнительных флюсов можно получить достаточно хорошее соединение.

Проволока со средним уровнем легирования

Высоколегированные присадочные материалы используются для самых сложных ситуаций, когда металл обладает плохими свойствами сваривания. Здесь легирующие элементы помогают преодолеть выгорание, которое случается при воздействии высокой температуры. Они компенсируют утраченные элементы, тем самым улучшая соединение.

Высоколегированные присадочная проволока для сварки аргоном

Многие марки выпускаются в двух разновидностях, с обыкновенной и омедненной поверхностью. Вторые помогают уменьшить контактное сопротивление при зажигании дуги.

Омедненная присадочная проволока для сварки аргоном

Технология

Весь сварочный процесс, осуществляемый с помощью порошкового дугового способа, делится на три этапа:

- подготовительный;

- основной этап выполнения сварочных работ;

- завершающий.

Подготовительный этап

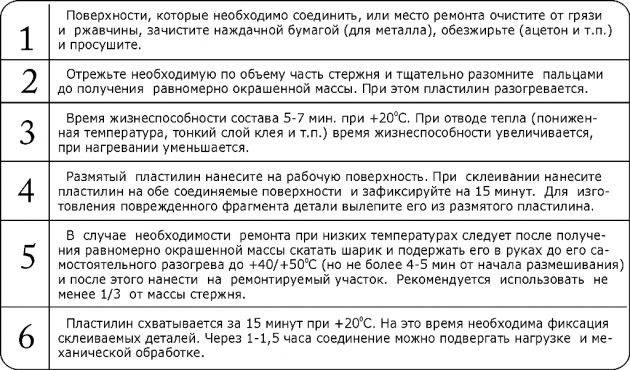

На подготовительном этапе следует зачистить края свариваемых деталей от механических загрязнений, а также при необходимости обезжирить с использованием специальных химических составов. В домашних условиях можно обойтись только механической зачисткой от окислов и загрязнений.

Основной этап

Основной этап делится на несколько шагов:

- установка кассеты с проволокой осуществляется до момента подключения самого аппарата (с целью исключения поражения электрическим током) к электрической сети;

- после включения аппарата в сеть на подающем механизме необходимо нажать кнопку запуска механизма, чтобы проволока поступила в подающий наконечник, и сформировать необходимую длину выступающего конца с помощью плоскогубцев;

- подача сварочного тока с прямой или обратной полярностью осуществляется в зависимости от вида металлов или сплавов, подлежащих свариванию, а также в зависимости от выбранной технологии;

- выбор режима сварочного тока и сварочного напряжения зависит от следующих факторов: толщина свариваемых деталей, тип металла или сплава, толщина проволоки, пространственное положение выполнения сварочных работ;

- угол направления подающего наконечника выбирается сварщиком самостоятельно в зависимости от необходимости обзора формируемого шва;

- направление движения подающего проволоку наконечника выбирается в зависимости от технологии сварки, но обязательно вдоль свариваемого шва с исключением поперечных колебаний (для уменьшения зоны прогрева металла, расположенного около сварочной зоны).

Завершающие работы

На завершающем этапе происходит очистка шва от образовавшегося шлака путем его отбивки молотком и последующей зачистки с использованием щетки по металлу. Такая зачистка необходима для обнаружения непроваренных элементов. Кроме того, выполнение такой зачистки необходимо в случае осуществления многоэтапных сварочных швов перед каждым следующим проходом.

Суть сварки в среде защитного газа

Исконной проблемой при сваривании металлов считается поддержание температурного режима. Если нагрев будет недостаточным, то не произойдёт качественного расплавления кромок соединяемых деталей и их перемешивания между собой и присадочным материалом. Если же повысить температуру, металл начнёт кипеть и испаряться, активизируются химические реакции с атмосферными газами. Ситуация осложняется и тем фактом, что некоторые металлы и сплавы начинают бурно химически реагировать уже при температурах, недостаточных для образования качественного сварочного шва.

Эта проблема в разных типах сварки решается по-разному. Рассматриваемая нами сегодня полуавтоматическая сварка, также именуемая MIG/MAG, имеет два технологических отличия от прочих способов. Первое — подача защитного газа непосредственно в зону плавления, и второе — регулировка скорости подачи присадочного материала с соответствующей автоматической подстройкой силы сварочного тока. Подача сварочной проволоки осуществляется механически с помощью протяжного механизма, при этом правильное соотношение скорости и температуры плавления обеспечивает равномерное заполнение шва и высокую производительность сварочных работ.

В качестве защитной среды могут использоваться активные газы, такие как кислород, азот и водород, либо инертные — аргон или гелий. На практике большинство сварщиков используют смесь аргона и углекислоты в соотношении 4:1, чего достаточно для большинства типовых задач. Варьировать смеси приходится при сваривании специфичных материалов, таких как латунь, дюраль или инструментальные высоколегированные стали.

Несмотря на высокую стоимость расходных материалов (газа и проволоки), сварка в полуавтоматическом режиме наилучшим образом подходит для освоения новичками по двум причинам. Первая — простота выполнения сварочного шва, необходимо лишь обратиться к справочной документации, чтобы установить соответствующие параметры инвертора для определённого типа соединения

Второй плюс это эргономика: полный визуальный контроль за состоянием шва, отсутствие ограничений в пространственном положении и, что самое важное, возможность сваривания даже очень тонких деталей. Из минусов можно назвать разве что привязанность к рабочему месту, хотя при использовании газовых баллонов малой ёмкости мобильность можно существенно повысить

Необходимое сварочное оборудование и газовые смеси

Наиболее распространёнными при сварке сплавов алюминия, меди, чугуна и нержавеющей стали являются аргонодуговой (TIG) и полуавтоматический (MIG) методы. Оба способа позволяют использовать защитную среду инертного газа, что увеличивает прочность шва. Отличие заключается в том, что схема сварки TIG подразумевает ручную подачу проволоки в зону действия дуги и работа ведётся тугоплавким вольфрамовым электродом. При методе MIG в зону расплава механически подаётся сварочная проволока для полуавтоматов, которая и служит электродом.

Нужно отметить, что полуавтоматические аппараты обходятся дороже, но они обеспечивают более высокий уровень комфорта и качества работы. Встроенная электрическая схема позволяет запускать регулятор скорости подачи проволоки сварочного полуавтомата, что делает возможным вести работу с разным темпом. Для сварки этим методом нужно подобрать комплект оборудования, которое может не входить в поставку инвертора и частично закупается отдельно. В него входят следующие компоненты:

- аппарат инверторного типа MIG/MAG с узлом подключения газового шланга, евроразъёмом и схемой подачи проволоки сварочного типа;

- горелка с наконечниками под разный диаметр проволоки, соплом для подачи газа и кнопкой управления;

- еврорукав, служащий для подачи газовой смеси и прохода проволоки;

- газовые баллоны для смеси, снабжённые манометрами и редуктором;

- шланг для подачи газа от баллонов к инвертору, а также сами газы и катушка с соответствующей проволокой.

В сварочный аппарат, как правило, встроена схема задержки механизма движения проволочного электрода относительно подачи защитного газа в зону шва, что препятствует окислению заготовок.

Что касается состава газа, то обычно используется аргон в чистом виде или в смеси с гелием, углекислым газом или активными составами. С целью снижения затрат, дорогой инертный газ смешивают в соотношении 75%−80% аргона с 20%−25% углекислого газа. Также возможно сочетать гелий с аргоном в разных пропорциях и допускается варить некоторые материалы с применением только углекислого газа, но качество шва при этом ухудшается.

В сложных случаях при подборе газовой смеси необходима консультация специалиста и изучение справочных материалов потому, что состав металла или сплава может потребовать неоднозначного решения.

Где применяется сварочная проволока

В ручной сварке используют штучный электрод. Согласно ГОСТ -9466-75, их сечение меняется от 2 до 5 мм без учета толщины обмазки. По тому же ГОСТу, стержни для сварки деталей из малоуглеродистых и низколегированных марок стали имеют длину 450 мм. Легированная сталь варится электродами длиной 350 мм. Материал сходен с материалом соединяемых деталей.

Другое дело – полуавтомат. Он заряжается бобиной с проволокой, которая непрерывно подается в зону сварки через специальный шланг. Одновременно, через тот же шланг и специальную насадку, к стыку подается инертный газ из баллона, под давлением от 1,0 до 2.0 бар (0,1 – 0,2 Мпа). Он защищает шов от вредного воздействия кислорода воздуха.

Производители выпускают пруток разного сечения:

- 0,6 и 0,8 мм – для сварки деталей из металла толщиной до 4 мм;

- 1,0 и 12 мм – для более толстых деталей.

Полуавтоматическая сварка имеет следующие преимущества:

- увеличение скорости процесса;

- соединение тонких листов (от 0,5 мм), и тонкостенных труб;

- возможность сваривать стальные и чугунные конструкции, изделия из меди, алюминия и прочей цветнины;

- дает ровный и чистый шов без образования шлака.

Есть и недостатки. Поскольку используется баллонный газ, аппарат имеет солидные размеры. Кроме того, полуавтомат не используется на открытом воздухе, поскольку при наличии ветра, защитный газ выдувается и качество шва страдает.

Популярные модели

Среди разнообразия модельных версий довольно сложно ориентироваться начинающему сварщику. Здесь будут приведены распространенные типы сварочных проволок, как база в изучении.

Одной из таких моделей является Св-10Г1СН – сварочная проволока с десятипроцентным включением углерода, однопроцентным включением марганца, содержанием кремния и никеля в составе меньше одного процента.

Она применяется при сваривании в среде защитного газа. Может применяться к низколегированной стали. Достаточно широко применяется в разных промышленных областях.

Версии Св-10ГА (сварка, 0,1% углерода, включение марганца и азота меньше 1%), Св08А (сварка, 0,08% углерода, содержание азота меньше 1%) и Св08 (сварка, содержание углерода 0,08%) используются для аргонодуговой и газовой сварки.

Для низколегированных видов стали предназначены модели:

- Св08ХН2М (сварка, 0,08% углерода, 2 процента никеля, меньше процента хрома, молибдена),

- Св08ХМФА (сварка, 0,08% углерода, содержание хрома, молибдена, ванадия, азота – меньше 1%),

- Св08ГС (сварка, 0,08% углерода, содержание марганца, кремния – меньше 1%).

- В этот список входит также разобранная в примере Св-06Х19Н9Т.

- Для высоколегированных типов металла используются:

- Св-08Н50 (0,08% углерода, 50% никеля)

- Св30Х25Н16Г7 (0,3% углерода, 25% хрома, 16% никеля, 7% марганца)

- СВ07Х19Н10Б (0,07% углерода, 19% хрома, 10% никеля, меньше 1% ниобия)

- Св10Х17Т (0,1% углерода, 17% хрома, меньше 1% титана)

- Св08Х20Н9Г7Т (0,08% углерода, 20% хрома, 9% никеля, 7% марганца, меньше 1% титана)

Присадочная проволока

Присадочная проволока при необходимости вводится в зону дуги.

Присадочная проволока, предназначенная для газовой сварки, должна обеспечивать спокойное плавление, легкоплавкость образующихся шлаков, плотность наплавленного металла, отсутствие раковин, газовых пузырей, шлаковых выключений и получение наплавленного металла с определенными механическими свойствами.

Присадочная проволока для газопламенной сварки сталей применяется согласно ГОСТ 2246 – 70, она такая же, как и при всех видах дуговой сварки. Это 6 марок низкоуглеродистой, 30 марок легированной, 41 марка высоколегированной стальной холоднотянутой проволоки диаметром от 0 3 до 12 мм. Поставляется она в мотках массой не более 80 кг, с обязательной маркировкой. Обозначение стальной проволоки включает в себя буквы Св ( сварочная) и буквенно-цифровое обозначение ее состава. Так же, как и при маркировке сталей, в марке проволоки легирующие элементы обозначают: Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Н – никель, С – кремний, Ф – ванадий, X – хром, Ц – цирконий, Ю – алюминий. Цифры перед буквами Св обозначают диаметр проволоки, после этих букв – содержание углерода в сотых долях процента. Буква А в конце условного обозначения проволоки указывает на повышенную чистоту металла проволоки по содержанию серы и фосфора, две буквы А – на более высокую степень очистки. Буква О после этих букв означает, что проволока омедненная.

Присадочные проволоки из чистой меди Ml, МО при сварке обеспечивают получение металла шва, по составу и физическим свойствам близкого к основному металлу, однако механические свойства сварного соединения понижены: наличие пористости уменьшает плотность металла шва. При введении в состав присадочных проволок раскислителей и легирующих компонентов механические свойства возрастают, но, как правило, снижается тепло-и электропроводность металла шва, что часто недопустимо. В таких случаях рекомендуются присадочные проволоки, легированные сильными раскислителями.

Присадочная проволока выбирается в зависимости от состава свариваемого металла.

Присадочная проволока, близкая по составу к свариваемому металлу.

Присадочная проволока должна очищаться химическим способом в соответствии с указанными выше операциями.

Присадочная проволока может совершать такие же колебательные движения, но в направлении, обратном движению конца мундштука.

Присадочная проволока берется малоуглеродистая или того же сорта стали, что и свариваемый металл. Для улучшения пластических свойств соединения после проковки его подвергают нормализации с нагревом в дечи или горелкой и последующим охлаждением на воздухе.

Присадочная проволока Прокат стальной 60 ел.

Присадочная проволока не соответствует по химическому составу техническим условиям.

Присадочная проволока непригодна по химическому составу.

| Схема поста автамэтической сварки труб поверхностей нагрева. |

Присадочная проволока подается ло гибкому шлангу, наконечник которого жестко крепится к суппорту горелки автомата. При такой системе подачи присадочной проволоки существенно уменьшаются габариты автомата, что позволяет применять его для сварки монтажных стыков труб поверхностей нагрева.

| Углы наклона горелки руке, образует с осью шва определенный угол наклона. |