Станки с продольным люнетом

Монтироваться своими руками шлифовальный станок с продольным люнетом может по-разному. Электродвигатели чаще всего подбираются небольшой мощности. Маховики в данном случае фиксируются у основания станины. Для регулировки шкифа применяются подшипники. Пластина потребуется для станка со стальным упором. Несущая плита у модели используется небольшой толщины. Коробка передач чаще всего применяется реечного типа. Для регулировки положения направляющих понадобится рычаг. Непосредственно люнет устанавливается на краю опорной балки. Для его фиксации можно использовать винты.

Осцилляционно-шпиндельный шлифовальный станок своими руками

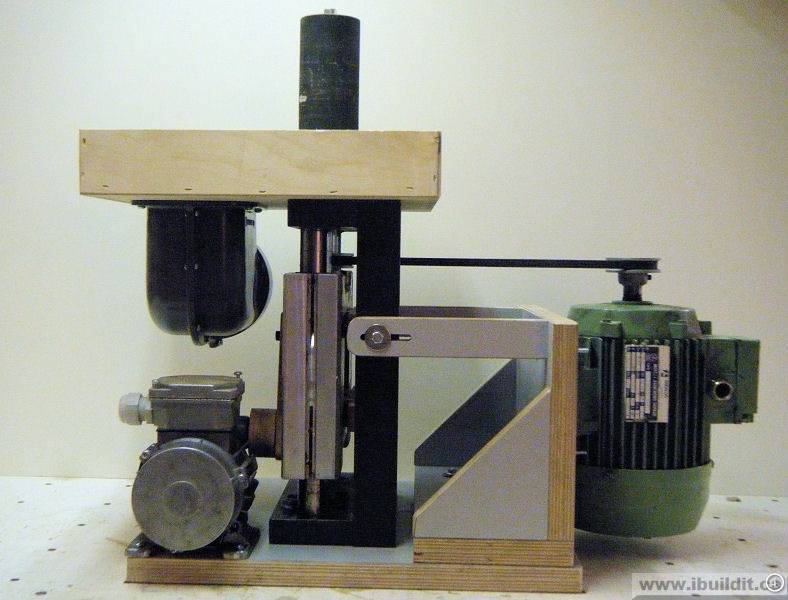

Всех приветствую, сегодня мы рассмотрим способ изготовления такой полезной вещи как осцилляционно-шпиндельный шлифовальный станок. Не смотря на сложное название и сложный на первый взгляд принцип работы, сделать такой станок можно несложно и недорого. Так, например, в качестве двигателя автор использовал моторчик от стиральной машинки. А чтобы обеспечить возвратно-поступательные движения шлифовальному цилиндру, автор успешно приспособил двигатель от автомобильных дворников. Станок получился довольно мощным и без труда справляется с поставленными задачами. Если вас заинтересовал проект, предлагаю ознакомиться с самоделкой более подробно.

Материалы и инструменты, которые использовались автором:

Основные детали для изготовления станка можно видеть на фото, я опишу еще то, чего на фото нет.

Материалы:— фанера;— профильные трубы;— уголок;— болты с гайками;— канализационные трубы (чтобы сделать вытяжку);— пружина;— регулятор оборотов ;— два выключателя и ручка регулировки оборотов;— клей для дерева;— наждачная бумага.

Список инструментов:— болгарка;— сварочный аппарат;— дрель;— циркулярная пила.

Процесс изготовления станка:

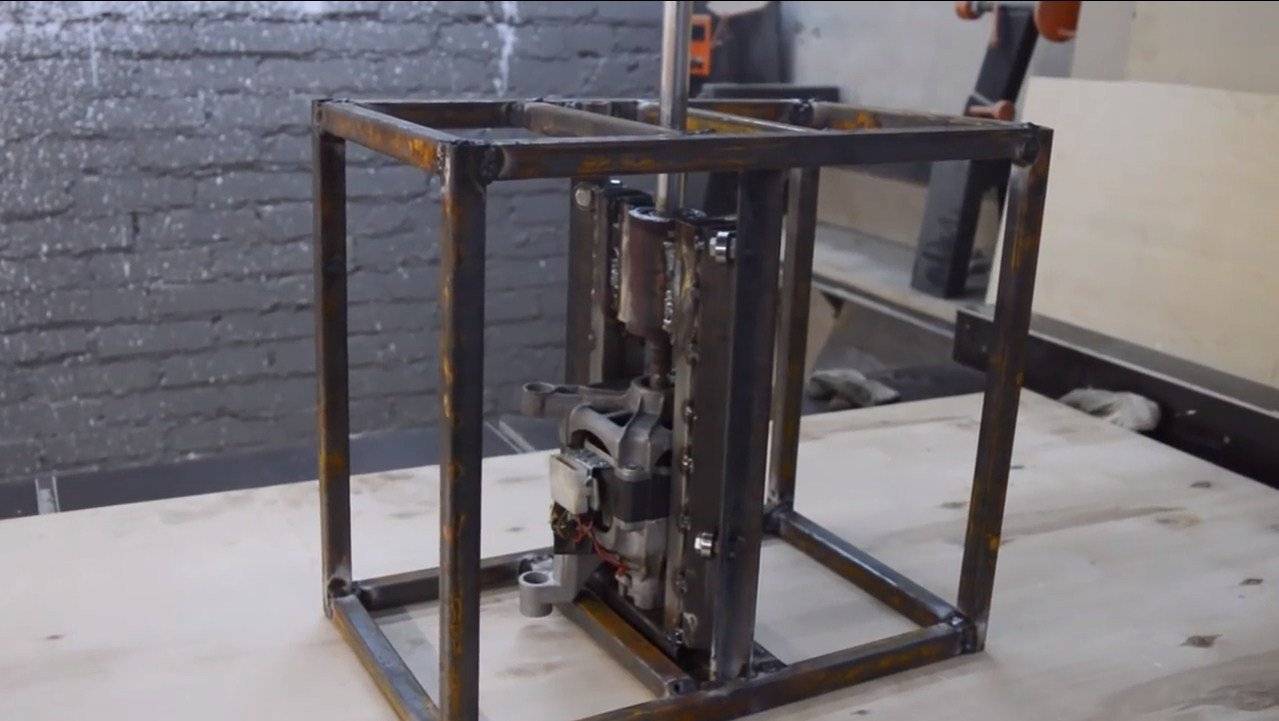

Шаг первый. Изготавливаем ось станкаДля изготовления оси станка автор использовал ось от амортизатора. Диаметр оси отлично подошел к подшипникам. Ось будет вращаться на двух подшипниках, под них нужно сделать корпус. В качестве такого корпуса автор приспособил кусок трубы подходящего диаметра. Внутренний диаметр подшипников оказался немного большим, чем диаметр подшипников, поэтому автор разрезал ее вдоль, вырезал кусок, а затем зажал в тисках вместе с подшипниками и проварил.

В завершении нам нужно будет приварить ось к оси двигателя. Процесс этот может занять немало времени, ведь нам нужно хорошо отцентрировать ось. Для начала легко прихватываем ось сваркой и вращаем руками. Если есть биения, гнем ось и снова прихватываем. И так далее до победного.

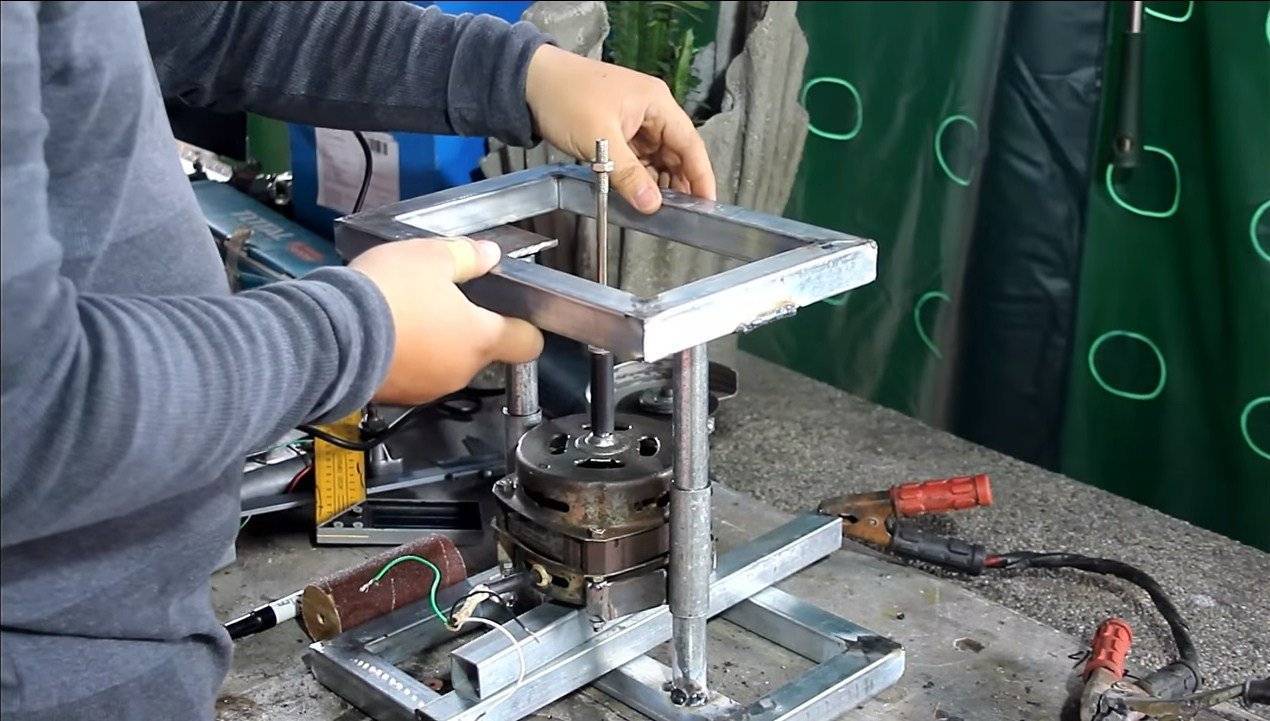

Шаг третий. Сборка рамы станкаДалее собираем раму станка, ее автор сваривает из профильных труб. К раме привариваем направляющие с подшипниками, ну а далее устанавливаем раму с двигателем. В итоге рама с двигателем должна двигаться вверх-вниз внутри основной рамы.

Чтобы минимизировать люфты, автор стягивает раму струбцинами, а потом приваривает еще куски труб в качестве распорок, чтобы зафиксировать раму в нужном состоянии. В итоге люфты отсутствуют, а двигатель хорошо двигается по направляющей.

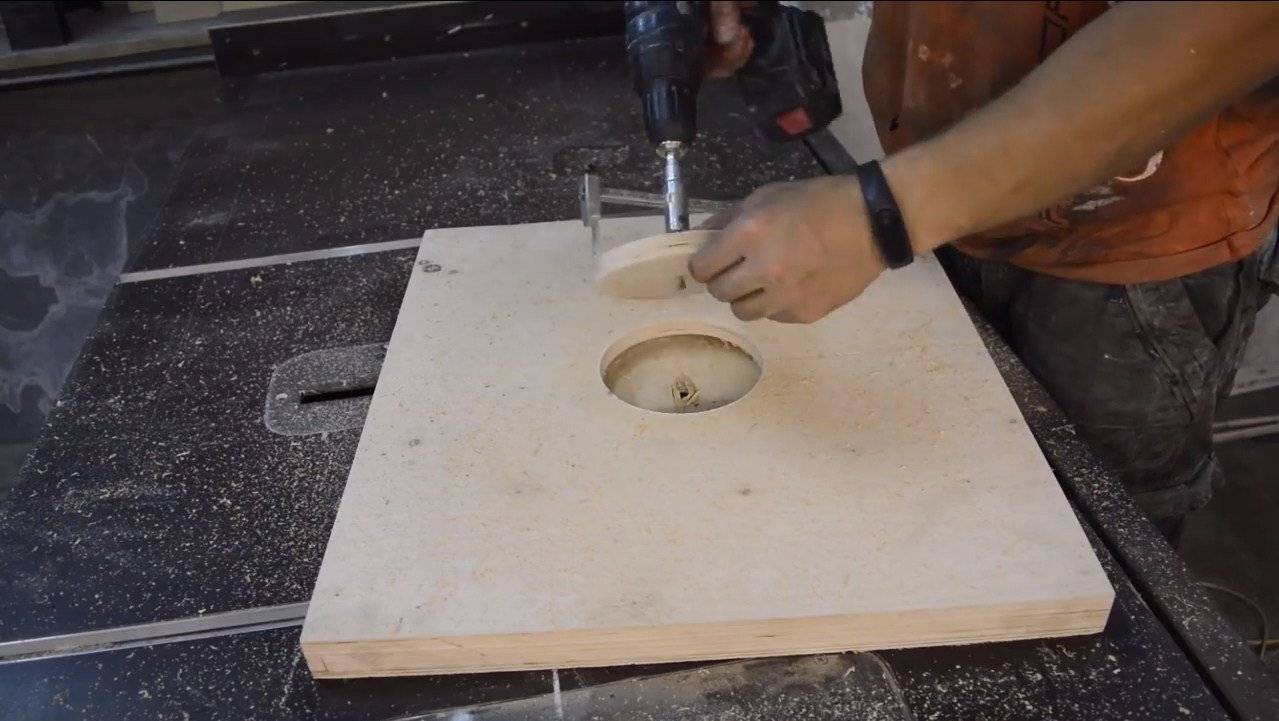

Шаг седьмой. Рабочие цилиндрыЦилиндры, на которые устанавливается наждачная бумага, автор решил сделать из фанеры. Если у вас есть материал и токарный станок, их можно просто выточить на станке. Для изготовления цилиндров из фанеры, вырезаем коронкой много кругляков и потом склеиваем их. Когда клей высохнет, сверлим перьевым сверлом через центр отверстие для установки насадки на вал. Вот и все, можно приступать к шлифовке, для этого автор использовал уже изготовленный станок. Шлифовка производится наждачной бумагой, для нее делаем держатель, который позволит отшлифовать цилиндр под прямым углом.В завершении приклеиваем наждачку к цилиндрам. Автор изготовит три цилиндра разного диаметра.

Шаг восьмой. ТестированиеВот и все, станок готов, устанавливаем столешницу и приступаем к испытаниям. Автор самоделкой остался очень доволен, станок с легкостью справляется с работой. Возвратно-поступательные движения можно отключать, а еще можно легко задавать их скорость.

Вот такими нехитрыми подходами можно реализовать вот такой вот полезный и мудреный станок. Удачи и творческих вдохновений!

Создание станка в домашних условиях

Как было сказано выше, осцилляционные шлифовальные станки для промышленного производства дороги, поэтому при желании можно сделать его собственноручно. В станках, сделанных своими руками, осцилляционный шпиндель отсутствует. Это связано со сложностью работы.

Основных компонента шлифовального установка три.

Электродвигатель. Для самодельного станка оптимальным выбором будет однофазный двигатель мощностью не более 2 кВт.

Корпус. В заводских моделях он сделан из чугуна, в домашних условиях можно использовать оргстекло. Обычно выполняется в виде рабочего стола. Чтобы устранить вибрации во время работы, часто возникающие у самодельных станков, рекомендуется увеличить размер или вес рабочего стола.

До подбора комплектующих нужно создать чертеж. За образец можно взять схемы заводских моделей.

Электродвигатель фиксируется на передней стойке. Станина, на которой он располагается, должна быть подвижной и поворачиваться в любую сторону. Для крепления шпинделя используется вал, который подсоединяется к ротору двигателя посредством ременной передачи.

Для регулировки величины оборотов создается система шкивов. Вал нужно располагать как можно ближе к центру рабочего стола, но так, чтобы он мог беспрепятственно доставать до зоны обработки. При работе над изделием используются шлифовальные круги с поверхностью из абразивных материалов, специальной ткани или войлока.

Работа на осцилляционном шлифовальном станке

Осцилляционный шпиндельный шлифовальный станок применяется при работе над изделиями из древесины или сходных с ней материалов. Наиболее продуктивным является использование профессиональных станков. Но использование таких моделей в домашних условиях является нецелесообразным из-за их дороговизны. Поэтому многие создают станки по дереву собственноручно.

На российском рынке широко известны осцилляционные шпиндельные шлифовальные станки по дереву таких брендов, как:

- немецкой компании Scheppach, производящей модели Scheppach OSM 100м и Scheppach 450 B;

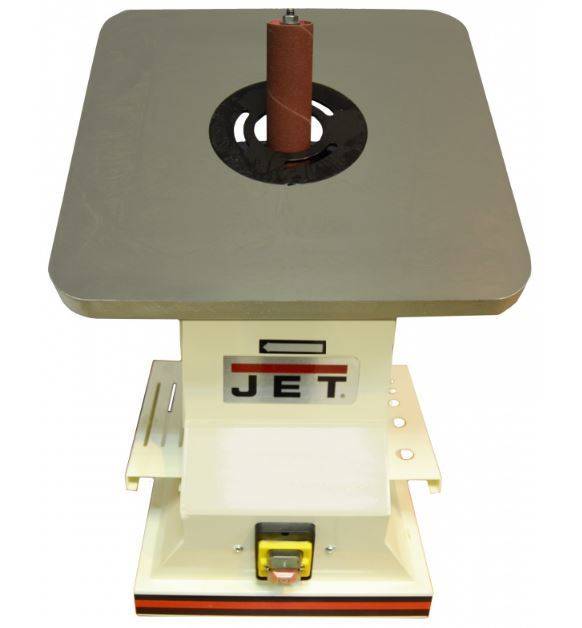

- швейцарской компании Jet, производящей модели Jbos-5, Jovs-10, Joss-S.

Наиболее популярной является модель Jbos-5, имеющая небольшой размер, умеренную стоимость, высокую производительность и хорошую прочность.

Основные компоненты шпиндельного шлифовального станка:

- Дисковый шлифовальный станок по дереву;

- рабочая поверхность;

- комплект шпинделей и гильз;

- защитный корпус, на котором находится подставка для шпинделей;

- осцилляционный механизм, находящийся в емкости с маслом;

- блок управления;

- стружкоотсос;

- набор шкивов.

К заводским моделям также прилагаются запасной шпиндель, подставка для инструментов, резиновый валик и чистящий инструмент.

Все компоненты станка установлены на опорной раме. Шпиндель, покрытый наждачной бумагой, размещается вертикально. На нем расположены шкивы. У них разный диаметр хотя если соединение происходит посредством зубчатой передачи, то могут использоваться шкивы одного размера, но различающиеся по числу зубьев.

Основной рабочий шкив жестко прикреплен к валу. На торцевой части станка расположен шкив, снабженный эксцентриком. Размах вертикального движения шпинделя должен соответствовать высоте шкива двигателя. За счет разницы между скоростями возникает возвратно-поступательное движение.

Основа станка сделана из чугуна, который придает ему необходимую устойчивость. Благодаря емкости с маслом, в которой находится осцилляционный механизм, снижается скорость износа.

Шпиндельные шлифовальные станки имеют следующие технические параметры:

- масса (от 10 до 140 кг);

- параметры рабочего стола;

- мощность электродвигателя (от 0,8 до 1,3 кВт);

- угол наклона рабочей поверхности (до 45⁰);

- максимальная высота обрабатываемой детали (от 100 до 160 мм);

- количество оборотов шпинделя в минуту (1300–1400);

- количество колебаний шпинделя в минуту (от 30 до 60 раз);

- величина шлифовального инструмента (до 250 мм).

Работа со станком

Перед началом работы станок нужно зафиксировать на устойчивой поверхности с помощью зажимов.

Сначала необходимо определиться со шлифовальной втулкой. Подбор осуществляется в соответствии с размером и формой заготовки. Затем нужно выбрать подходящий фланец.

Снизу шпинделя размещается шайба, затем надевается втулку и соответствующий ей вал. Затем на шпинделе располагают фланец и устанавливают в специальное отверстие. Он должен как можно теснее прилегать к втулке. Втулка и вал размещаются на шпинделе. На верхний шпиндель надевается шайба и фиксируется гайкой. Запуск и выключение осуществляется с помощью одной и той же кнопки.

Коллекторные щетки приходят в негодность очень быстро, так как сделаны из угля. Их состояние необходимо контролировать каждые 30 часов. Если длина щеток не превышает 3,5 мм, то ее нужно заменить.

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Конструкция ленточных агрегатов

Чтобы иметь представление об изготовлении шлифовального агрегата с наждачной лентой, необходимо ознакомиться с его конструкцией, включающей в себя:

- абразивную ленту, натянутую на станине горизонтально или вертикально;

- пару барабанов (ведущий и натяжной цилиндры). В данном случае кинематика предусматривает запуск ведущего элемента при помощи электропривода, передающего вращательный момент путем ременной передачи;

- металлический или деревянный стол, причем первый вариант дает возможность работать с более сложными деталями;

- электродвигатель мощностью не менее 2,8 кВт, за счет которого шлифовальная лента (наждак) сможет перемещаться со скоростью 20 м/секунду;

- вытяжку, убирающую древесную пыль.

Существует тесная связь между длиной рабочего инструмента и станины, а также аналогичными параметрами заготовок, которые подлежат обработке на данном агрегате. Каждый опытный мастер подтвердит, что работа с оборудованием комфортнее в том случае, если обрабатываемый деревянный элемент уступает по длине рабочей поверхности. Правильно собранный самодельный ленточно-шлифовальный станок позволит без труда выровнять поверхность и убрать все погрешности, сделав ее ровной и гладкой. Также ленточные агрегаты быстро и качественно удалят старые лакокрасочные покрытия, справятся с обработкой кромок и торцов, отшлифуют криволинейные фигуры и отполируют плоский деревянный элемент мебели.

Как склеить шлифовальную втулку на шлифовальный барабан

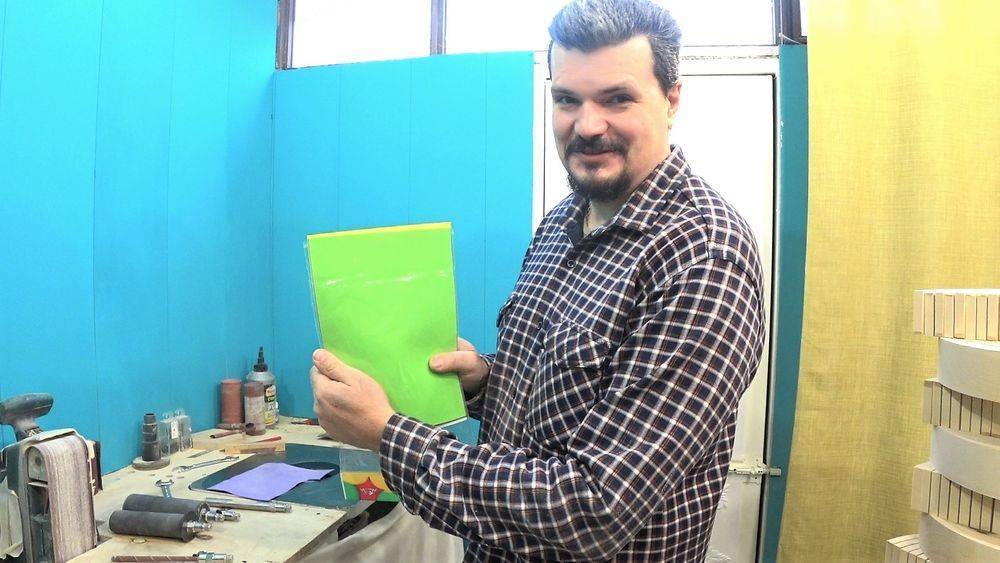

Мастер-класс по изготовлению своими руками шлифовальных втулок на металлический или прорезиненный шпиндель шлифовальных барабанов для осцилляционно-шпиндельного шлифовального станка.

Шлифовальные втулки являются востребованным расходным материалом. Прекрасно, когда вы научитесь изготавливать их самостоятельно и перестанете зависеть от наличия втулок нужного диаметра и зернистости в магазинах.

В мастерской по производству деревянных игрушек шлифование заготовок занимает особую часть процесса производства.

Это очень ответственный и важный этап превращения заготовки в безопасную деревянную игрушку.

Нужно тщательно избавиться от всех острых краев, сгладить углы деталей, чтобы игрушка стала безопасной для ребенка и ее было приятно держать в руках.

Видео процесса можно посмотреть тут:

Пошаговый мастер-класс с фото.

Шлифовальные барабаны бывают различных диаметров, с обрезиненными или металлическими шпинделями, муфтовые и безмуфтовые.

Чем шлифовальные барабаны отличаются — это тема следующего мастер-класса.

Процесс изготовления шлифовальной втулки на шлифовальный барабан с металлическим шпинделем начинается с обклеивания самого шпинделя мягким пластиком.

Обычно, барабаны крупного и большого диаметра идут с обрезиненным шпинделем, а барабаны маленького диаметра имеют просто металлический шпиндель.

Обрезинивание способствует более «мягкой» шлифовке, лучше прижимается деталь и шлифоваальный материал.

В процесс обрезиненная поверхность.

Поэтому можно самостоятельно «обрезинить» металлический шпиндель для более комфортного шлифования заготовок.

Для этого нам понадобится мягкий пластик для детского творчества и двусторонний скотч:

1. Оборачиваем металлический шпиндель двусторонним скотчем, обрезаем излишки канцелярским ножом.

2. Снимаем защитную желтую оболочку.

3. Накатываем на мягкий пластик.

4. Обрезаем лишнее.

5. Прокатываем шпиндель с пластиком по ровной твердой поверхности.

6. Все готово. Можно приступать к изготовлению шлифовальной втулки.

Для барабанов с прорезиненым шпинделем этап с наклеиванием мягкого пластика пропускаем.

1. Изготавливаем шлифовальную втулку.

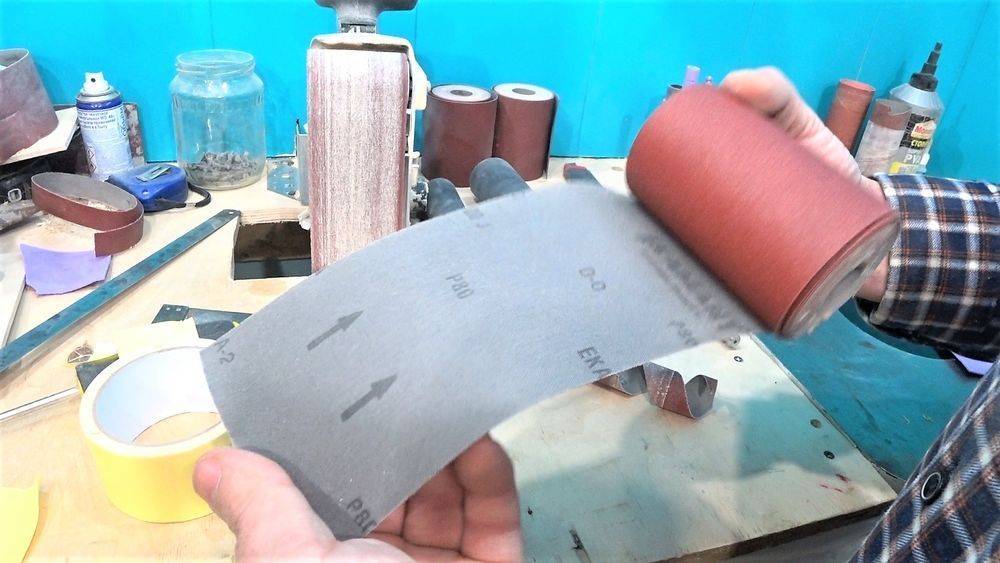

Нам понадобится наждачная бумага для мокрого шлифования, канцелярский нож, супер клей, шлифовальная лента на метраж и шаблон.

В качестве шаблона используем магазинную втулку любой зернистости, но нужного нам диаметра барабана.

2. Берем шлифовальную ленту нужной нам зернистости, шаблон и отрываем полоски-заготовки.

Можно сделать на несколько втулок сразу, насколько позволяет ширина шлифовальной ленты.

3. Берем Шлифовальную бумагу для МОКРОГО шлифования!

Это важно, т.к такая бумага прочная и не пропустит клей на прорезиненную поверхность барабана, а значит, шлифовальную втулку будет легко сменить при необходимости

Подклеиваем к обратной стороне шкурки с помощью супер клея.

Обрезаем излишки, оставив полоску около 1 см.

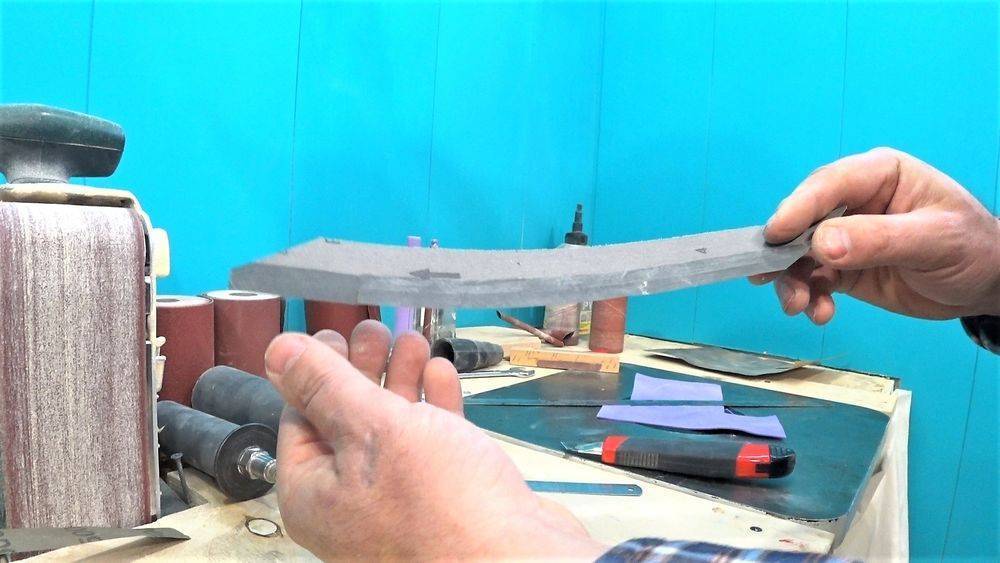

4. Пробно, без клея наматываем шкурку на барабан, делаем контрольные карандашные метки.

5. Используем супер клей

Важно стараться наносить супер клей по центру подклеенной шкурки,быстро и аккуратно. Можно воспользоваться регулировкой на носике тюбика

Главное, чтобы клей не стекал на лицевую поверхность шкурки и не затекал на прорезиненную часть шлифовального барабана

Главное, чтобы клей не стекал на лицевую поверхность шкурки и не затекал на прорезиненную часть шлифовального барабана.

Наматываем с натягом, совмещая карандашные метки.

Удобство данного способа в том, что супер клей очень быстро застывает и, после наработки навыков,буквально через 20 минут у вас будет партия новых шлифовальных втулок.

Работать шкуркой нужной зернистости одно удовольствие!

Мастер-класс будет полезен мастерам, изготавливающим игрушки с криволинейными формами, например, радуги.

Спасибо, что прочитали!

Пожалуйста, поставьте лайк если информация была интересной и понравилась.

Осцилляционный шпиндельный станок из двигателя от стиралки

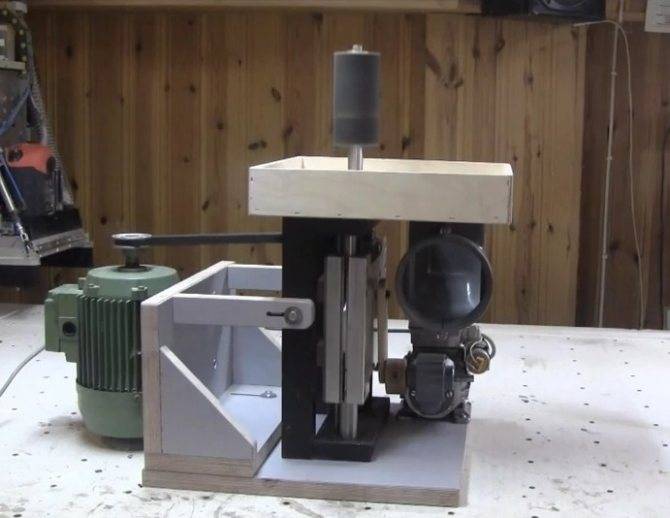

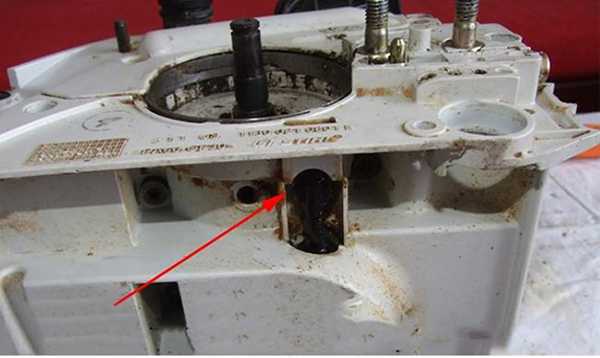

Всем привет, в этой инструкции мы рассмотрим, как сделать такой нужный в мастерской инструмент, как осцилляционный шпиндельный станок. С помощью него очень удобно обрабатывать отверстия изнутри, различные изгибы и прочие детали, которые не обработать ленточной машиной и другими инструментами. Благодаря тому, что шлифовальный валик ходит вверх/вниз, сильно увеличивается производительность машины, насадка лучше очищается от пыли. Собирается такой станок довольно просто из доступных материалов.

В качестве основного силового агрегата используется моторчик от стиральной машины, который двигается в вертикальном направлении на двух стойках из труб. За подъем и опускание двигателя отвечает небольшой редукторный моторчик от дворников автомобиля. Если проект вас заинтересовал, рассмотрим его более детально!

Список материалов:

— двигатель от стиральной машины; — двигатель с редуктором от дворников; — профильные трубы; — фанера; — столярный клей; — круглые трубы; — блок питания 12В; — два включателя; — регулятор оборотов для двигателя 12В (по желанию); — наждачная бумага; — стальной стержень с резьбой; — кругляк; — винты, гайки и другие мелочи.

Список инструментов:

— сверлильный станок; — тиски; — метчики для нарезания резьбы; — болгарка; — сварочный аппарат; — ленточная шлифовальная машина; — дрель; — штангенциркуль, маркер, рулетка и пр.

Процесс изготовления станка:

Шаг первый. Изготовление рабочего вала

В первую очередь нужно удлинить вал двигателя, чтобы на нем можно было закрепить шлифовальный валик. Тут нам понадобится длинная ось с резьбой на конце или просто резьбовой стержень. Эту деталь нам нужно соединить с валом двигателя, для этого нужно сделать переходник. Замеряем диаметр вала двигателя и в кругляке просверливаем отверстие такого же диаметра до середины. С другого конца сверлим отверстие под диаметр рабочего вала. Переходник почти готов, осталось просверлить отверстия и нарезать резьбы под крепежные винты. Включаем двигатель и смотрим, нет ли сильных биений вала.

Шаг второй. Делаем насадки

Для начала коронкой вырезаем круги из фанеры, а потом склеиваем их в валики на стальных стержнях. Хорошо стягиваем все струбцинами, клей подойдет столярный.

После шлифовки можно наклеивать на ролики наждачную бумагу. Режем ее на ленты и потом наматываем на ролики. Хорошо все стягиваем пластиковыми стяжками для уверенного склеивания.

Шаг третий. Изготовление рамы

Свариваем раму, в первую очередь начинаем с основания, оно сваривается из профильных труб. К основанию привариваем вертикально две трубы, это будут стойки, по которым будет ездить двигатель.

Под винты двигателя делаем уши и кронштейны, к которым привариваем куски труб чуть большего диаметра, чем стойки. После этого двигатель можно установить на раму и приварить верхнюю часть станка.

Шаг четвертый. Моторчик от дворников

Шаг пятый. Финальная сборка

Устанавливаем рабочую площадку, ее можно вырезать из фанеры или другого подходящего материала. Шлифуем материал и покрываем лаком, чтобы на него было приятно класть руки. Вот и все, подключаем проводку и пробуем станок на деле. У автора отдельным выключателем управляется моторчик от дворников и отдельным запускается сам станок.

Устройство ленточного станка

Перед тем как сделать ленточный шлифовальный станок, требуется разобраться с его устройством. Конструкция у него достаточно простая. Электродвигатель передаёт усилие на главный шкив с помощью ремня. Тот, в свою очередь, приводит в движение шлифовальную поверхность. Ещё одни шкив закрепляется на подшипнике. Третий шкив играет роль натяжного ролика и вращается на рычаге. Сам рычаг с помощью пружины закрепляется на раме. Станок можно модернизировать дополнительными приспособлениями для расширения функционала.

Определение типа привода

Перед изготовлением станка необходимо определиться с помощью чего будет вращаться главный шкив:

- Его приводит в движение электродвигатель.

- Основной шкив двигается с помощью дополнительного, которые совместно связаны ремнём.

Профессионалы в области металлообработки советуют использовать ременной механизм. В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

Изготовление рамы и ее установка

При изготовлении опорной конструкции часто используются металлические уголки. Их размер зависит от длины шлифовальной ленты. Уголки популярны благодаря простоте работы с ними. Если речь касается скручивания, уголки не выдерживают даже простых нагрузок. Для усиления рамы используются дополнительные перемычки.

Главный ролик

Одной из основных деталей станка является главный ролик. На него передаётся крутящий момент от электродвигателя. Для крепления используется подшипник.

Как сделать самодельный шлифстанок? Чертежи и руководства

Ленточно-шлифовальный станок широко используется не только на производстве, но и в быту для выполнения целого ряда операций по чистовой обработке различных поверхностей. В большинстве случаев при помощи такого оборудования осуществляется финишная отделка деталей из той или иной породы дерева. Однако, станок также подходит и для шлифовки изделий из черных и цветных металлов и пластика – достаточно заправить специальную абразивную ленту.

Среди основных задач, которые можно выполнить, используя ленточное шлифовальное оборудование, следует выделить следующие:

- снижение степени шероховатости обрабатываемых поверхностей древесины или иного материала;

- чистовая отделка с целью выравнивания детали;

- подготовка гладкого основания под покраску или нанесение какого-либо покрытия.

Кроме того, такие станки часто используются в целях чистовой шлифовки посредством абразивной ленты труднодоступных внутренних и закругленных частей заготовки, а также для удаления различных дефектов на изделиях из металла или дерева: заусенцев, наплывов лака или грунтовки. Нередко применяют данные агрегаты и для заточки ножей, колунов, стамесок, режущих частей разных электроинструментов.

Очень удобно, что на таком оборудовании с помощью абразивной ленты можно производить обработку деталей практически любой формы: плоской, многоугольной или криволинейной. Также на данных станках выполняется шлифовка трубных и круглых заготовок различного диаметра.

В связи с широкой областью применения таких агрегатов у многих домашних мастеров нередко возникает желание сделать ленточно-шлифовальный станок своими руками. Объясняется это тем, что машины промышленного назначения очень громоздки и стоимость оборудования достаточно высока.

Если же средства позволяют, а агрегат со шлифовальной лентой планируется использовать очень часто, то можно обзавестись и заводским экземпляром. Стоит учесть, что при отсутствии соответствующих навыков сделать самому станок достаточно проблематично, даже имея перед собой все необходимые чертежи и схемы.

При приобретении промышленного оборудования нужно иметь ввиду сложность транспортировки и предусмотреть, чтобы в мастерской было достаточно места для его монтажа. Кроме того, обслуживать такой агрегат гораздо сложнее, чем собранный самостоятельно, сделать который при правильном подходе вполне возможно.

Рассмотрим, что собой представляет ленточное шлифовальное оборудование, а также приведем пошаговую инструкцию по изготовлению простейшего аппарата в домашних условиях.

Как следует из названия, рабочей частью ленточного станка шлифовальной группы служит лента, покрытая слоем абразивного вещества. Она представляет собой замкнутое кольцо, закрепленное между парой крутящихся роликов, из которых приводным является лишь один.

Крутящий момент на ведущий барабан передается посредством ременной передачи от электрического двигателя. Для различных режимов обработки предусмотрена ручная настройка скорости ленты. Шлифование может выполняться только в одной плоскости или под любым углом к заготовке в зависимости от типа оборудования.

Разные модели станков предназначены для обработки деталей тех или иных размеров. На агрегатах с малой длиной рабочего стола и, соответственно, абразивной ленты очень неудобно производить шлифование крупногабаритных предметов

Важно учесть этот фактор до того, как соберетесь сделать станок своими руками или приобрести готовый

Неотъемлемым элементом любого ленточно-шлифовального станка является вытяжка. С ее помощью осуществляется отвод от рабочего пространства огромного количества пыли, образующейся в процессе шлифовки детали лентой. При обработке древесины выделяется множество мельчайших опил, которые попадают как в дыхательные пути, так и в глаза, что может вызвать раздражение.

Рабочий стол у разных типов агрегатов для шлифования может быть подвижным или стационарным. Абразивная лента в таких станках располагается исключительно в горизонтальной плоскости.

В конструкцию некоторого оборудования, позволяющего обрабатывать заготовки во всех плоскостях, рабочий стол не входит. В этих случаях лента может свободно поворачиваться в любом направлении.

https://youtube.com/watch?v=0YI7Q2Dot3E