Области применения

Цианирование стали применяется в автомобильной промышленности для упрочнения мало- и средненагруженных деталей. Для получения нитроцементованного слоя глубиной не менее 0,4…0,5 мм необходимы периоды загрузки от 10…15 мин.

Снижение температуры нитроцементации до 850С (против 920С) при газовом цианировании, а также температуры закалки нитроцементованных деталей до 820С уменьшает объёмную и локальную деформацию изделий. Это служит значительным преимуществом рассматриваемого вида химико-термической обработки.

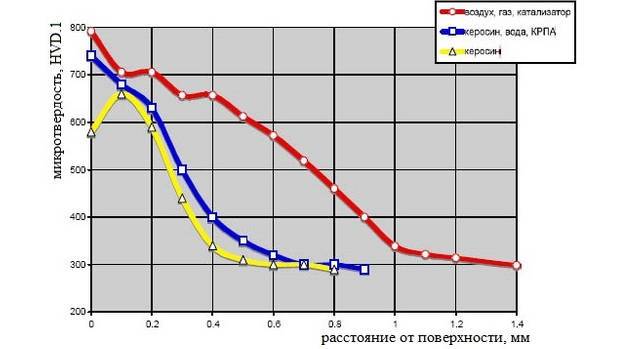

В производстве высокостойкого инструмента для станков и прессового оборудования, в частности, получаемого из быстрорежущей стали, применяется обработка в смеси аммиака и углеродсодержащих газов. Наибольший эффект из них обеспечивают пропан и бутан. Температура нитроцементации инструмента, изготовленного из быстрорежущих сталей, должна соответствовать температурам отпуска после закалки. Обычно используется выдержка от 1 до 3 часов, что определяется конфигурацией инструмента. Микротвёрдость нитроцементованного слоя должна быть не ниже 1000…1500 HV, причём с увеличением толщины детали разница в показателях износостойкости после ферритной и аустенитной нитроцементации практически незаметна.

Изменения размеров цианированных изделий, проявляющиеся после длительной термической обработки, обычно меньше, если процесс идёт по аустенитному варианту.

Разработанные модели для размерного роста позволяют исключать искажения размеров, что часто наблюдается после аустенитной нитроцементации. В частности, с целью устранения нежелательных внутренних напряжений, особенно в местах перехода от упрочненного слоя к основному подслою, часто вводится дополнительный отпуск аустенитных нитроцементованных деталей. После такого отпуска слой аустенита трансформируется до твердой бейнитной фазы. Закалка приводит и к увеличению коррозионной стойкости нитроцементованных сталей.

Традиционное цианирование ныне применяется только для обработки крупных заготовок, поскольку расплавы цианидов отличаются высокой степенью токсичности. Поэтому на некоторых предприятиях цианиды частично заменяются цианатами: их расплавы не так отрицательно сказываются на экологии прилегающих производственных зон.

Нитроцементация используется не только в машиностроительном или инструментальном производствах

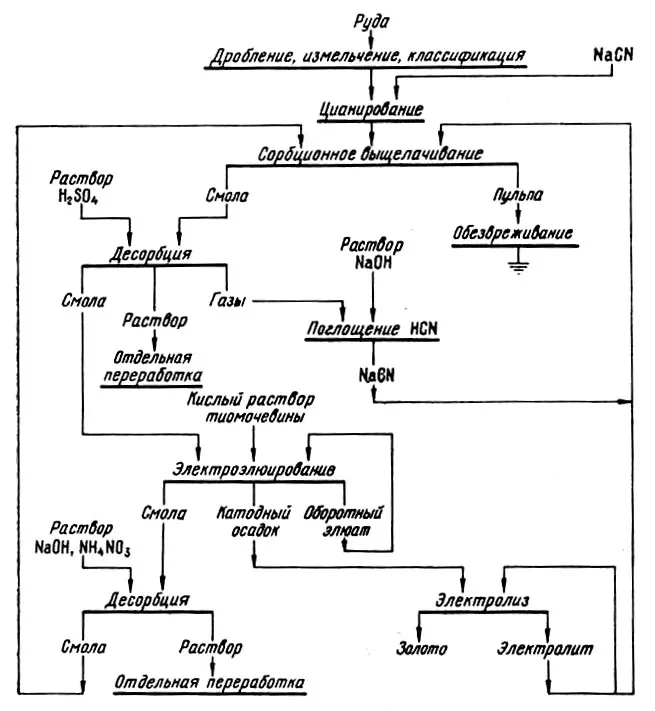

Важной сферой применения данных технологий является цианирование золота. Процесс применяют при извлечении золота из руды либо в контролируемых условиях обогатительной фабрики, либо даже под открытым небом. При чановом выщелачивании смешивают мелко измельчённую руду с цианидной солью, растворённой в воде

Цианид связывается с ионами золота, тем самым позволяя им легче отделиться от основной породы

При чановом выщелачивании смешивают мелко измельчённую руду с цианидной солью, растворённой в воде. Цианид связывается с ионами золота, тем самым позволяя им легче отделиться от основной породы.

Процесс – нитроцементация

Процесс нитроцементации протекает с достаточно высокой скоростью. В связи с малыми толщиной слоя и деформациями последующее шлифование не применяют.

Процесс нитроцементации в электротермической среде идет при более низких температурах и дает большую толщину диффузионного слоя, чем цементация.

Процесс нитроцементации колец подпшпников проводят в шахтных нечах. С, продолжительность выдержки 2 – 4 ч, Шубина нитроцементации при этом от 0 3 до 1 6 мм.

Преимущество процесса нитроцементации перед газовой цементацией углерода заключается в том, что продолжительность обработки сокращается в 1 5 – 2 раза, и цементация происходит при более низкой температуре в муфеле ( 850), что способствует удлинению срока службы муфеля.

| Влияние глубины слоя внутреннего окисления, определяемого по сетке троостита, на предел выносливости цементованной стали 25ХГТ. Цементация в эндогазе с автоматическим регулированием потенциала углерода. |

Описанный выше процесс газовой нитроцементации с точки зрения обеспечения минимальной деформации является наиболее совершенным, однако в производственных условиях требуется тщательное регулирование условий насыщения. Автоматическое регулирование концентрации углерода в слое при нитроцементации осуществляется при использовании эндотермической атмосферы регулированием концентрации двуокиси углерода в атмосфере, выходящей из печи.

Для проведения процесса нитроцементации могут быть использованы камерные или шахтные муфельные печи с электрическим обогревом.

Образующиеся в процессе нитроцементации карбонитриды распределяются в нитроцементованном слое стали ШХ15 в виде мелких дисперсных сфероидов.

Добавление аммиака в газовую смесь ускоряет процесс нитроцементации при температуре 930 и 950 С на 20 % по сравнению с газовой цементацией, вследствие чего процесс нитроцементации будет более экономичным, при этом качество деталей повышается, так как устраняется образование сажи. Образование пленки из сажи на деталях приводит к замедлению скорости диффузии и к неравномерной твердости после закалки.

Кроме газовой цементации для шестерен применяется процесс нитроцементации, когда к цементующему газу добавляется 5 – 10 % аммиака. На одном из крупных автомобильных заводов применяют следующий процесс нитроцементации шестерен. После механической обработки шестерни из стали 25ХГМ подвергают нитроцементации в непрерывной, безмуфельной печи, обогреваемой радиационными трубами.

Из-за повышенной склонности нитроцементованного слоя к обезуглероживанию недопустимо в процессе нитроцементации прерывать на длительное время добавку природного газа или жидкого карбюризатора в садочных печах при включенной добавке аммиака; в методических печах не рекомендуется создавать зоны, подача аммиака в которые происходит без добавки природного газа.

При автоматическом регулировании углеродистого потенциала в рабочем пространстве печи в процессе нитроцементации углеродистой стали не наблюдается деазотирование поверхностной зоны слоя и соответственно не обнаруживается темная составляющая.

Данные о процессе цементации, приведенные выше, в значительной степени относятся и к нитроцемеятации, поэтому в дальнейшем рассматриваются только специфические особенности процесса нитроцементации.

Добавление аммиака в газовую смесь ускоряет процесс нитроцементации при температуре 930 и 950 С на 20 % по сравнению с газовой цементацией, вследствие чего процесс нитроцементации будет более экономичным, при этом качество деталей повышается, так как устраняется образование сажи. Образование пленки из сажи на деталях приводит к замедлению скорости диффузии и к неравномерной твердости после закалки.

Следовательнао, для стали 12Х2Н4А нельзя производить закалку непосредственно из цементационной печи, вследствие чего невозможно закрепить то количество азота, которое поглощается сталью в процессе нитроцементации.

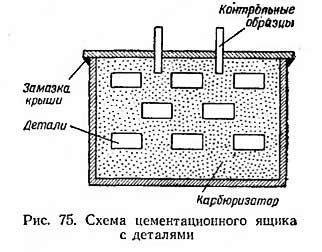

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки. Устанавливается печь. Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу. Следующий шаг заключается в нагреве среды до требуемой температуры

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

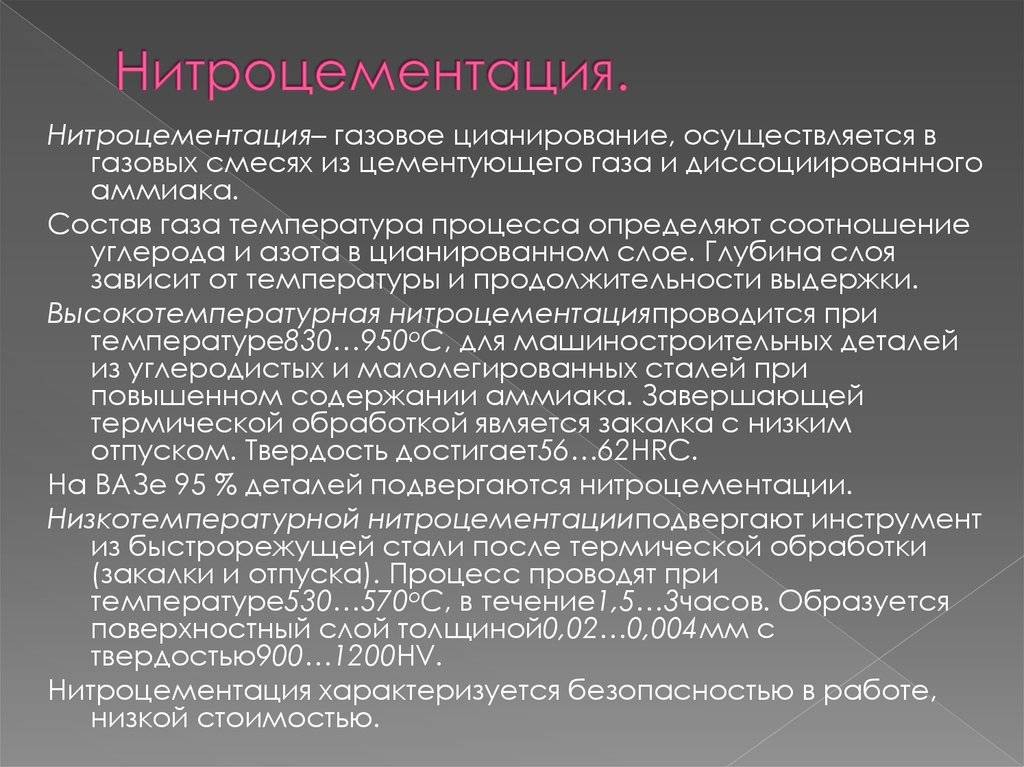

Низкотемпературная нитроцементация

В некоторых областях применения нет необходимости в большой толщине обработанного упрочненного внешнего слоя. Изменив состав исходной газовой смеси, выполняют нитроцементацию металла при более щадящих температурах, чем при стандартном процессе. Используя смесь аммиака с метаном или эндогазом в равных пропорциях (по 50%) при сравнительно небольшой температуре 570°С в течении времени от получаса до 3-х часов получают тонкий поверхностный слой карбонитрида Fe3(N,C). Такой слой имеет очень высокую твердость и износоустойчивость.

Нитроцементация с низкой температурой выполняется в качестве окончательной операции уже после термической обработки — закалки и отпуска. Высокая твердость поверхности определяет область применения технологии для увеличения срока службы быстрорежущего инструмента.

Особенности нитроцементации и цианирования

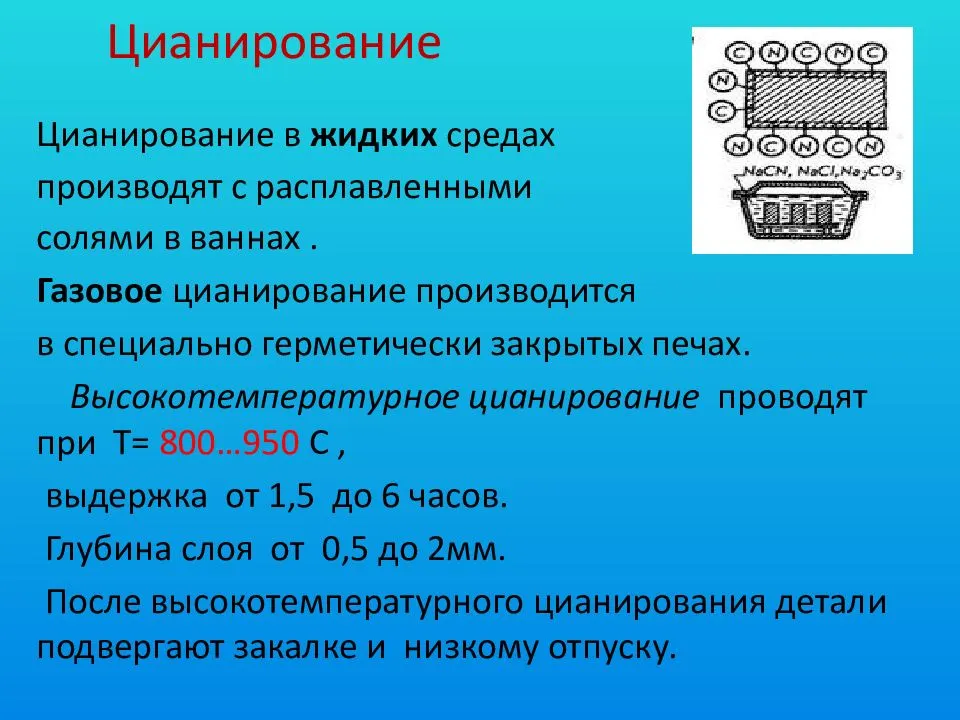

Хотя нитроцементация и цианирование преследуют одну цель (насыщение поверхностного слоя стали азотом и углеродом), они имеют одно существенное отличие. Заключается оно в том, что нитроцементации изделия подвергаются в газовой среде, а при цианировании такой средой является расплав цианида натрия или других солей.

Составы ванн и режимы цианирования изделий

Свою эффективность рассматриваемые технологические операции демонстрируют при обработке следующих материалов:

- сталей, относящихся к нержавеющей категории;

- легированных стальных сплавов, а также сталей, не содержащих легирующих добавок и характеризующихся средним содержанием углерода в своем составе;

- конструкционных сталей с низким содержанием углерода.

Цианирование стали, относящейся к одной из вышеперечисленных категорий, как и процесс ее нитроцементации, происходит при определенном температурном режиме (820–950°), который должен строго соблюдаться. В результате квалифицированного применения таких методов обработки удается решить следующие задачи:

- повысить износостойкость поверхности изделия;

- увеличить его поверхностную твердость;

- повысить предел выносливости металла.

Нитроцементация в различных средах

Существует еще одна разновидность цементации, которая называется мягким азотированием. Такая обработка, которая выполняется при температуре около 590°, нужна среднеуглеродистым сталям для увеличения уровня их износостойкости и предела выносливости. Цианированию также подвергают изделия из быстрорежущих сталей, что позволяет повысить твердость и устойчивость к износу их поверхностного слоя, а также сделать его более устойчивым к воздействию повышенных температур.

В металлургической отрасли также используется такая технологическая операция, как цианирование золотосодержащих руд, которая в корне отличается от всех вышеперечисленных методов обработки сталей. Целью цианирования руды, золото в составе которой может содержаться даже в очень незначительных количествах, является выделение из нее концентрата, характеризующегося высоким содержанием драгоценного металла. Такой концентрат после его дальнейшей обработки может быть использован для производства золотых изделий.

Добыча золота методом цианирования

Это интересно: Все о цементации металла на примере стали

Католическое азотирование

Рабочее пространство в данном случае формируется диссоциированным аммиаком с поддержкой температурного режима порядка 200-400 °С. В зависимости от начальных качеств металлической заготовки подбирается оптимальный режим насыщения, достаточный для коррекции заготовки. Это касается также изменения парциального давления аммиака и водорода. Необходимый уровень диссоциации аммиака достигается за счет контроля давления и объемов газового снабжения. При этом, в отличие от классических методов газового насыщения, католическое азотирование стали предусматривает более щадящие режимы обработки. Обычно данная технология реализуется в условиях азотосодержащей воздушной среды с тлеющим электрическим зарядом. Функция анода выполняется стенками камеры нагрева, а катода – изделием.

Виды и их описание

Температурное воздействие чаще всего применяется к стальным материалам и некоторым сплавам. Основы базируются на управлении диффузией для получения структур с заданными параметрами, на полиморфной трансформации, на различной степени растворения углерода. Поверхность нагревают сильнее критической точки, запускающей превращение в определенной фазе. У каждой есть свои критические точки нагрева. Эти показатели проверяют по схеме.

Отжиг: как проводится, температура, режим для стали, таблица

Это нагревание изделия, выдержка его в определенном температурном режиме, а потом постепенное охлаждение до 2-3⁰ в минуту. Плавное понижение возможно в песке либо в условиях печи. Процесс позволяет убрать остаточное напряжение, получается стабильная структура. Рассмотрим ниже, как он проводится. Данную процедуру используют:

- •для улучшения пластичности и понижения твердости для осуществления операций режущим инструментом;

- • для устранения неоднородности в структуре, возникшей поле отвердения отливки при ее удалении;

- • для снижения напряжения внутри болванки, возникающего после механического воздействия, давлением и другими разновидностями нетермической обработки;

- • для удаления хрупкости, улучшения сопротивлению ударной вязкости, а также изменения свойств неклепаных деталей.

Назначение отжига стали — получение заданных технических показателей кристаллической решетки. Для этого нагрев выставляют на 20-30⁰ больше критической точки, при которой кристаллическая решетка начинает меняться. Для металлов данная точка составляет 723⁰С. Для крупных изделий и заготовок сложной конфигурации подогрев выполняют медленно. Режим подразумевает последующее охлаждение в соответствии с составом материала:

- • у углеродистых – 100-200⁰ за час;

- • у низкоуглеродистых- 50-60⁰;

- • у высоколегированных – более длительно.

Охлаждение в большинстве осуществляют плавно, не вынимая из печи. Может использоваться полная и неполная закалка. Для удаления внутреннего напряжения достаточно второго вида. Углеродистые составы подогревают до 760⁰. При полном отжиге учитывают количество углерода. Если его количество не превышает 0,8%, температура составляет 930-960⁰С, если выше — до 760⁰С. Время выдержки зависит от параметров изделия. Охлаждение осуществляют до 20⁰. После отжига необходима проверка на качество процедуры. Добротность заготовки определяют по виду излома, а режим нагрева – по таблице.

Закалка: режимы, основные показатели, виды и способы для металла и нержавеющей стали

Это очень быстрое остывание после подогрева до максимальных градусов. Она уместна для получения неравномерной структуры, которая придает прочности материалу. Процедуру выполняют резко, что позволяет повысить износоустойчивость. Существует несколько режимов. Они различаются температурой нагрева, временем выдержки и скоростью охлаждения. На выбор режима влияют химические характеристики стальной болванки. После проведения процедуры учитывают два основных показателя:

- Закаливаемость – получение твердости. Не все разновидности сырья поддаются подобному воздействию, в итоге материал остается недостаточно твердым. Наименьшей восприимчивостью обладают стальные заготовки, у которых количество углерода не превышает 0,3%. Время выдержки определяют по цвету.

- Прокаливаемость. В процессе поверхность остывает быстрее, чем сердцевина болванки. Охлаждающая жидкость быстро забирает тепло с поверхности. Чем медленнее происходит процесс, тем глубже происходит воздействие. Глубина его зависит от внутренней структуры материала, используемой среды и температуры.

Многие считают, что данные две процедуры также называются термической обработкой металлов. Такое мнение ошибочно. Оба термина обозначают параметры процесса закаливания, по которым определяют качество работ. Не будем подробно описывать, как при закалке изменяются свойства низкоуглеродистых сталей и цвет, отметим, что мелкозернистые изделия прокаливаются на меньшую глубину, чем крупнозернистые. Проверку осуществляют на изломе, осматривая структуру поверхности и твердость.

Различают несколько видов в зависимости от количества используемых сред и способов. Задействование одного вида охладителя уместно не для всех типов болванок. Из-за быстрого снижения градусов нагрева в структуре возникает сильное напряжение, температура распределяется неравномерно, что может привести к растрескиванию и искривлению.

Свойства и применение цианированных сталей

Стали, которые прошли обработку методом цианирования, резко отличаются от обычных увеличением параметра усталостной прочности, предела выносливости. Область применения таких сталей разнообразна:

- конструкции строительные сварного типа;

- переплеты фонарные, а также оконные в зданиях промышленного назначения;

- различные мелкие метизы: шайбы, собачки, заклепки, звездочки, муфты – все то, что эксплуатируется при температуре до –40 градусов по Цельсию;

- шестерни, валы в механизмах, где присутствует трение.

Это интересно: Особенности закалки различных видов стали – способы, температура, прочие нюансы

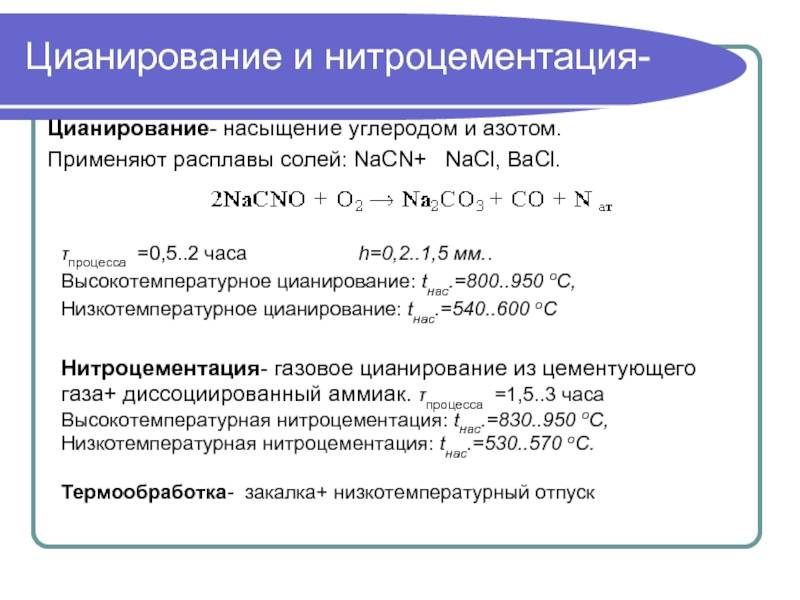

Цианирование и нитроцементация.

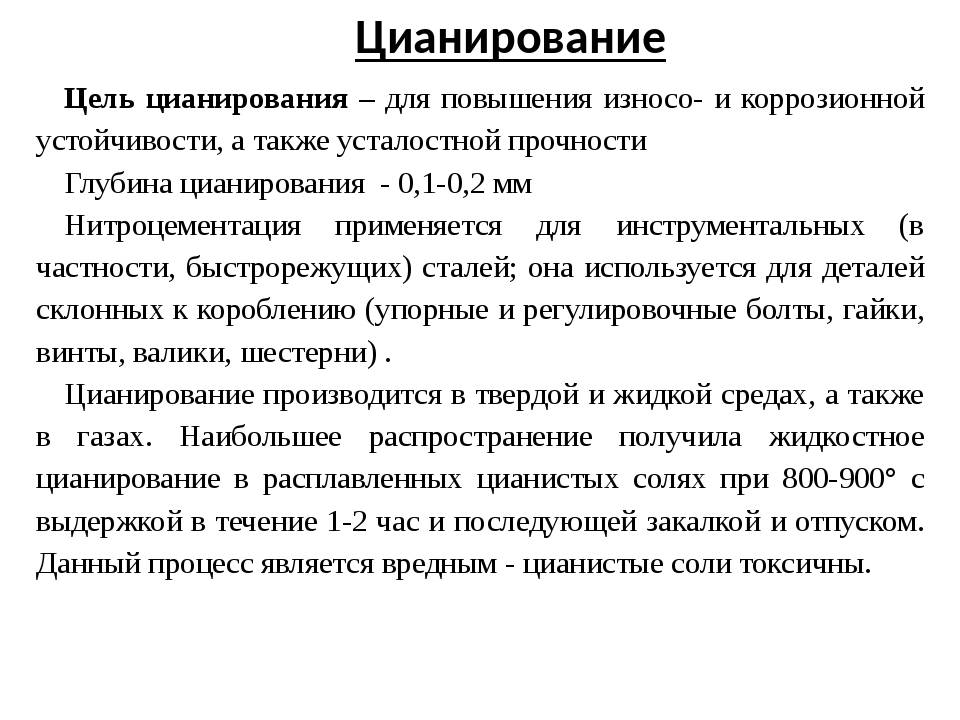

Цианирование называется процесс одновременного насыщения поверхности деталей углеродом и азотом.

На состав и свойства цианированного слоя особое влияние оказывает температура процесса. Повышение температуры цианирования ведет к увеличению содержания углерода в слое, снижает температуры- к увеличению содержания азота.

Толщина цианированного слоя также зависит от температуры-и продолжительности процесса. Для цианирования применяют стали, содержащие 0,3-0,4% углерода.

Различают жидкое и газовое цианирование. Газовое цианирование еще называют нитроцементацией. Жидкое цианирование проводят в расплавленных солях, содержащих цианистый натрий NACN. Примерный состав ванны следующий:20-25% NACN; 25-50% Nacl и 25-50% Na2CO3.

Первый состав применяют для цианирования при 820-850С, второй -при 900-950С.

Цианирование при температурах 820-850С позволяет осуществлять закалку непосредственно из ванны. После закалки следует низкотемпературный отпуск. Твердость цианированного слоя после термической обработки HRC 59-62.

Цианирование при температурах 820-850С позволяет получать слои толщиной 0,15-0,35 мм за 30-90 минут. Глубокое цианирование имеет ряд преимуществ по сравнению с цементацией: меньше продолжительность процесса для получения слоя заданной толщины; меньше деформация и коробление; более высокое сопротивление износу и повышенная усталостная прочрость.

После цианирования детали охлаждают на воздухе, повторно нагревают для закалки и проводят низкотемпературный отпуск.

Недостатком цианирования является ядовитость цианистых солей

Поэтому цианирование проводят в специально выделенных помещениях с соблюдением мер предосторожности

Нитроцементацию осуществляют при температурах 840-860С в газовой смеси из неуглероживающего газа и аммиака. Продолжительность процесса зависит от глубины насыщаемого слоя и составляет 1-10 ч. Толщина слоя колеблется от 0,1 до 1 мм.

После нитроцементации изделия подвергают закалке и низкотемпературному отпуску при температуре 160-180С.

Низкотемпературное цианирование осуществляется при температурах 540-560С в расплавленных цианистых солях.

Низкотемпературному цианированию подвергают инструмент из быстрорежущих сталей для повышения его стойкости при резании. В результате такой обработки образуется нитроцементованный слой толщиной 0,02-0,04мм твердостью HV 9500-11000. Длительность процесса 1-1,5 часа.

Нитроцементация в твердых смесях применяется для повышения стойкости инструментов из быстрорежущей стали. Инструменты укладываются в металлические ящики и пересыпаются смесью, состоящей из 60-80% древесного угля и 20-40% желтой кровяной соли или другого состава. Потом ящики закрывают и устанавливают в печь с температурой 550-560С. После выдержки 2-3ч ящики выгружают из печи и охлаждают до 200-100С. Затем ящики раскрывают и вынимают инструмент, очищая металлическими щетками.

Хрупкость слоя возникает при пересыщении слоя углеродом и азотом, когда образуется сетак или сплошная корка карбонитридов у самой поверхности.

«Темная составляющая» в структуре возникает после нитроцементации в виде темной разорванной или сплошной сетки, обнаруживаемой на нетравленных микрошлифах. Причина: повышенная концентрация азота, увеличение времени выдержки и появление окисляющих газов в рабочем пространстве печи.

Другое по теме

Производство бетонных работ при строительстве гидротехниче-ских сооружений В комплексе работ по возведению гидротехнических сооружений основную часть составляют бетонные. Для их качественного выполнения требуется учитывать разнообразные условия и выбирать наиболее эффективные способы ведения. Бетонные работы включают в себя набор производственных процессов, позволяющих получить бетонную кладк …

Научное познание и его специфические признаки. Методы научного познания Обыденное познание дает знания для ориентации в окружающем мире. На его основе накапливается материал для научного познания. Оно субъективно и возникает как результат научной деятельности. Наука: социальный институт (люди и отношения между ними) -специфическая познавательная деятельность (познание) специфи …

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

2 Единовременная диффузия азота и углерода в сталь и ее основные особенности

При увеличении температуры, при которой выполняется газовое цианирование, в диффузионном слое наблюдается снижение количества азота. При этом содержание углерода до определенного момента (а иногда и непрерывно) повышается. Его количество начинает снижаться только на последних этапах операции насыщения. За счет этого наибольшее насыщение углеродом металла может фиксироваться при разных показателях температуры (конкретная величина зависит от науглероживающих возможностей среды).

Азот при совместной диффузии оказывает значительное влияние на:

- глубину диффузии углерода;

- уровень насыщения углеродом стали.

В тех случаях, когда азота в сплаве очень много, возрастает вероятность формирования карбонитридных образований (фаз) на поверхности стали. Это приводит к тому, что газовое цианирование затрудняется из-за малой степени диффузии углерода.

Нитроцементация характеризуется двумя стадиями насыщения обрабатываемой поверхности. Эти стадии по своим кинетическим показателям существенно отличаются друг от друга. На первом этапе, который продолжается от 60 до 180 минут, сталь одновременно насыщается азотом и углеродом. А на втором отмечается явление десорбции азота в то время, когда углерод еще продолжает проникать в поверхность. Под десорбцией понимают перемещение некоторых абсорбированных атомов в газовую фазу с поверхности стали.

При увеличении температуры процесса азота становится меньше, а углерода больше. Но данное явление, имеющее линейный характер, справедливо исключительно для верхней части диффузионной зоны. А вот в слоях, которые располагаются на большей глубине, указанная линейность не действует.

Вакуумная цементация

– возможность эффективного регулирования профиля распределения углерода в цементованном слое и его микроструктуры;

– отсутствие кислородсодержащих компонентов в атмосфере, что исключает внутреннее окисление деталей;

– лучшее проникновение газа-карбюризатора в отверстия малого диаметра, что обеспечивает равномерную цементацию внутренних полостей;

– высокая повторяемость результатов процессов, проходящих в одинаковых условиях;

– получение светлой поверхности деталей после цементации;

– отсутствие газоприготовительных установок и приборов контроля угле родного потенциала;

– уменьшение удельного расхода электроэнергии и технологического газа;

– большая мобильность оборудования (пуск и остановка занимают несколько минут);

– сокращение длительности процесса в результате проведения его при высокой температуре и изменения потенциала атмосферы;

– повышение культуры производства и улучшение условий труда.

Первая информация о процессе вакуумной цементации относится к началу 70-х годов, когда специалисты фирмы “Хейес” (США) впервые осуществили вакуумную цементацию в модернизированных печах типа VCQ.

При вакуумной цементации, загрузку деталей производят в холодную камеру, далее пуск печи, и дальнейшее управление всеми технологическими параметрами (температура, расход газа, давление, длительности периодов цементации и диффузии) производится с помощью программы, введенной в управляющий компьютер. Сначала печь вакуумируется, затем следует ступенчатый нагрев до температуры цементации. Затем садка с деталями выдерживается при постоянной температуре для выравнивания температуры внутри садки и удаления загрязнений с поверхности стали, препятствующих проникновению углерода. Продолжительность выдержки при температуре составляет от 20 до 60 мин. (в зависимости от поперечного сечения деталей). Далее происходит подача в камеру реакционного газа, в качестве которого применяют такие углеводороды как метан, пропан, бутан или ацетилен. Давление и расход газа зависят от типа газа, объема камеры и площади поверхности деталей. Давление газа может находиться в интервале 4 – 400 мбар, а расход в интервале 500 -5000 нл/ч. При этом стараются как можно больше обогатить поверхностную зону углеродом, чтобы концентрация углерода в этой зоне достигла более высоких значений, чем задаваемые значения для окончательно обработанной детали. За стадией науглероживания следует диффузионная стадия процесса. Для того, чтобы избежать дальнейшего науглероживания во время диффузионной стадии, по окончании стадии науглероживания печь снова вакуумируют. Далее закачивают в печь немного азота (до установления давления в печи 2 мбара) с целью уменьшения эффекта сублимации (выветривания, улетучивания) в вакууме углерода и легирующих элементов с поверхности деталей при прохождении стадии диффузии. Стадии науглероживания и диффузии чередуют до тех пор, пока не будут получены требуемые глубина цементованного слоя и концентрационный профиль углерода. Оптимальный технологический процесс вакуумной цементации состоит из трех стадий науглероживания и трех стадий диффузии. На следующем этапе, осуществляется охлаждение печи и садки с деталями до цеховой температуры и в зависимости от конструкции печи это может происходить как в самой камере с использованием инертного газа (азот, аргон или гелий) при разных давлениях, так и в масле закалочного бака. После достижения печью цеховой температуры компьютерное управление отключается и с помощью погрузчика садку выгружают.

Некоторые особенности технологии – вместо заключения

Иногда при цементации необходимо защитить некоторые поверхности. Для этого применяют 3 основных способа: защита допусками, меднение поверхности, защита пастами.

Цементацию широко применяют в машиностроении для повышения твердости и износостойкости изделий с сохранением высокой вязкости их сердцевины. Удельный объем закаленного науглероженного слоя больше, чем сердцевины, и поэтому в нем возникают значительные сжимающие напряжения. Остаточные напряжения сжатия в поверхностном слое, достигающие 400–500 МПа, повышают предел выносливости изделия. Низкое содержание углерода (0,08–0,3 %) обеспечивает высокую вязкость сердцевины за счет неполной прокаливаемости. Цементации подвергают качественные стали 08, 10, 15 и 20 и легированные стали 12ХНЗА, 18ХГТ и др. Твердость поверхностного слоя для углеродистой стали составляет 60–64 HRC, а для легированной – 58–61 HRC; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

![6. химико—термическая обработка: цементация, нитроцементация. материаловедение: конспект лекций [litres]](https://stankotk.ru/wp-content/uploads/3/d/c/3dcbb2c723817953432523b5daa7de1b.jpeg)