Удаление деформаций

а) Деформация в плоскости, б) Деформация с нарушением плоскости, где 1 – форма изделия до сварки, а 2 – после сварки.

Термическую деформацию изделий делят на два типа:

- В плоскости. Она характеризуется изменением геометрических размеров детали.

- С нарушением плоскости. В этом случае происходят угловые изменения конструкции, с сохранением габаритных размеров.

Для устранения деформаций чаще всего применяют метод термической обработки. Он заключается в сжатии заготовки после нагрева. Обработке поддается только дефектный участок. Большинство сортов металлопроката правят именно таким способом.

Для устранения дефектов механическим способом используют прокатные установки или прессовые механизмы. Его преимущество заключается в том, что обрабатываемую деталь можно не нагревать.

В особо тяжелых случаях используют термомеханический метод правки. Он заключается в постоянном силовом давлении на заготовку после предварительного нагрева поверхности.

Как регулировать длину дуги

От этого параметра зависят не только электрические величины, но и качество сварки. Дугу стремятся делать как можно более короткой, в пределах 3-4 мм.

При большей длине наблюдаются следующие негативные явления:

- Капли расплавленного металла с электрода на пути к сварочной ванне успевают вобрать в себя из воздуха много кислорода и азота. В результате шов теряет прочность, пластичность и ударную вязкость.

- Разряд перемещается по поверхности заготовки (блуждание), вследствие чего тепло распределяется по относительно большой площади. Глубина провара уменьшается; капли расплава с расходника, попадая на непрогретый металл, не сливаются с ним, а отскакивают.

Короткая дуга издает сухой треск, напоминающий шипение масла на горячей сковороде.

При большой длине сварочной дуги наблюдаются негативные явления.

Выполненный ей шов выглядит аккуратным и имеет следующие признаки:

- Правильную форму.

- Гладкую выпуклую поверхность.

Шов, выполненный длинной дугой, имеет неровные очертания, вдоль него налипают капли расплавленного металла.

Плавящийся электрод в процессе сварки уменьшается. Поэтому его постепенно приближают к заготовке, чтобы длина разряда оставалась постоянной.

Основные приемы устранения напряжений и деформаций сварных конструкций

Если в процессе сварки не удается понизить напряжения и деформации до данного уровня, то возникает необходимость в устранении (снятии) появившихся напряжений и деформаций методом следующей обработки сварной конструкции. Термообработка. Для снятия напряжений сварную конструкцию из углеродистых конструкционных сталей подвергают общему высочайшему отпуску (нагрев до 630…650°С с выдержкой при этой температуре из расчета 2…3 мин на 1 мм толщины металла). Остывание должно быть неспешным для того, чтоб при всем этом опять не появлялись напряжения. Режим остывания в главном находится в зависимости от хим состава стали. Чем больше содержание частей, содействующих закалке, тем меньше должна быть скорость остывания. В почти всех случаях деталь охлаждают до температуры 300 °С с печью, а потом на умеренном воздухе. Релаксация (снятие) сварочных напряжений при высочайшем отпуске происходит вследствие понижения предела текучести стали при температуре 600 °С до значений, близких к нулю, в итоге материал фактически не оказывает сопротивления пластической деформации. Аргонодуговая обработка. Расплавление неплавящимся электродом в аргоне участка металла повдоль полосы сплавления изменяет картину напряженного поля вследствие перехода части металла в жидкое и пластичное состояние. Естественно, что при кристаллизации расплавленного металла вновь возникнут напряжения, но малозначительные по величине, потому что количество повторно расплавленного металла во много раз меньше, чем количество металла головного шва. Расплавление маленького количества основного металла и металла шва приводит к уменьшению напряжений на 60… 70 %. Получаемый при всем этом плавный переход от шва к основному металлу содействует увеличению прочности сварных соединений, в особенности при динамическом нагружении. Проковка металла шва и околошовной зоны. Сварочные напряжения могут быть сняты практически стопроцентно, если в зоне сварки сделать дополнительные пластические деформации проковкой швов. Проковку сварных швов на сталях проводят в процессе остывания металла при температурах >450°С либо < 150 «С. В интервале температур 400…200°С в связи с пониженной пластичностью металла при его проковке может быть образование надрывов. Особый нагрев сварного соединения для выполнения проковки, обычно, не требуется. Удары наносят вручную молотком массой 0,6… 1,2 кг с округленным бойком либо пневматическим молотком с маленьким усилием. При мультислойной сварке проковывают каждый слой, кроме первого, в каком от удара могут появиться трещинкы. Тот же прием используют для снятия напряжений при заварке трещинок и замыкающих швов в жестких конструкциях. Проковка сварного соединения содействует увеличению усталостной прочности конструкции. Тепловая правка. При тепловой правке нагрев проводят газокислородным пламенем либо электронной дугой неплавящимся электродом. Температура нагрева исправляемого участка на металлической конструкции составляет 750…850°С. Подогретый участок стремится расшириться, но окружающий его прохладный металл ограничивает возможность расширения, в итоге в участке развиваются пластические деформации сжатия. После остывания линейные размеры нагретого участка уменьшаются, что приводит к уменьшению либо полному устранению остаточных деформаций. В случае деформации узкого листа, приваренного к громоздкой раме, правку можно производить методом нагрева симметрично расположенных точек с выпуклой стороны листа. Нагрев следует начинать от центра неровности. Механическая правка. Для устранения деформации механическую правку можно производить на прессах либо — при толщине металла до 3 мм — вручную ударами молотка. Этот вид правки наименее целесообразен, чем тепловая правка, и его применение следует ограничивать. При механической правке появляется местный наклеп, повышающий предел текучести металла. Пластические характеристики металла понижаются, в особенности у кипящей стали. Вызываемая наклепом неоднородность механических параметров негативно сказывается на статической прочности конструкции, но в особенности небезопасна при ее динамическом нагружении.

Способы устранения сварочных напряжений

Дли ликвидации напряжений проводят отжиг или же используют механические методы. Наиболее прогрессивным и действенным считается отжиг. Применяется метод в случаях, когда к геометрической точности всех параметров изделия выдвигаются сверхвысокие требования.

Отжиг может быть общим или местным. В большинстве случаев проводят процедуру при температуре 550-680°С. Весь процесс проводится в три этапа: нагрев, выдержка и остывание.

Из механических способов чаще всего используется прокатка, проковка, техника вибрации и обработка взрывом. Проковка проводится с применением пневмомолота. Для виброобработки используют вызывающие вибрацию устройства, у которых в течение нескольких минут 10-120 Гц составляет резонансная частота.

ЛАБС-7К блок управления размагничиванием и компенсации магнитного поля трубопроводов.

ТУ — 3415 — 001 — 58895390 – 20

Известный факт, что намагниченность труб и трубопроводов создает большие трудности при строительстве и ремонте, где используется сварка на постоянном токе. Сегодня размагничивание производится в “ручную” — дедовским способом, либо морально-устаревшим оборудованием требующим высокой квалификации персонала. В связи с такими часто встречающимися факторами как: анамально-высокие уровни намагниченности, неравномерная намагниченность стыка, обратное «натекание» магнитного поля и пр., использование вышеперечисленных способов не позволяет эффективно произвести размагничивание. Всё это вновь влечет за собой “магнитное дутье” шва и в последствии уменьшение срока эксплуатации участков трубопровода и увеличение локальных ремонтов.

ЛАБС-7К (базовая модель) позволяет осуществлять размагничивание труб и компенсацию магнитного поля в зоне стыка перед сваркой с целью исключения эффекта “магнитного дутья” и получения качественного шва. Блок ЛАБС-7К предназначен в основном для компенсации магнитного поля в зоне сварки, что является наиболее эффективным методом при монтаже намагниченных труб и элементов трубопроводов. В комплектацию к этому устройству по желанию заказчика может быть добавлен дополнительный контур для увеличения мощности, а также система локализации магнитного поля ЛАБС-7ЭМ. ЛАБС-7К идеально подходит для небольших строительно-монтажных организаций. Назначение прибора ЛАБС-7К.

Размагничивание трубы и компенсация магнитного поля в зоне стыка перед сваркой с целью исключения эффекта “магнитного дутья” и получения качественного шва. Прибор является новейшей разработкой в этой области, современная импортная элементная база и использование высоких технологий позволили нам в десятки раз уменьшить вес и габариты прибора, а также увеличить надежность и удобство эксплуатации. Комплект поставки блока управления размагничиванием ЛАБС-7К состоит: блок ЛАБС-7К, универсальная катушка компенсатора, магнитометр, комплект чехлов и аксессуаров а также подробные инструкции по эксплуатации.

Основные параметры:

— Входное напряжение 220В/50Гц — Выходной ток — до 100А. — Выходное действующее напряжение не более 110В — Время процесса размагничивания в автоматическом режиме 1-10 сек. — Время работы в режиме компенсации магнитного поля — неограниченно. — Прибор рассчитан на эксплуатацию при температуре от –40С до +40С, влажности не более 98%.

Область применения

Монтажные и ремонтные работы на магистральных трубопроводах. Размагничивание труб на базах хранения (подготовка к монтажу).

Преимущества ЛАБC-7К

Удобство и простота в эксплуатации не требуется специально подготовленного, квалифицированного персонала. В связи с автоматизированным процессом размагничивания, из органов управления только: переключатель полярности и регулятор мощности. Размагничивание может производиться как в момент сварки (для данного блока — рекомендуется производителем), так и в режиме “свободных концов”. Время работы в режиме компенсации магнитного поля не ограниченно. Время монтажа (демонтажа) не более 3 минут.

методы борьбы и уменьшения, причины

Во время сварки массивных металлических изделий, таких, как трубопроводы большого диаметра или крупногабаритные емкости зачастую возникает явление магнитного дутья. Магнитное поле большой массы металла взаимодействует с электродугой, вызывая ее отклонение. Отклонение может достигать значительных величин, затрудняя электросварку или делая ее вовсе невозможной. Инженерами и учеными разработано несколько способов борьбы с этим негативным явлением.

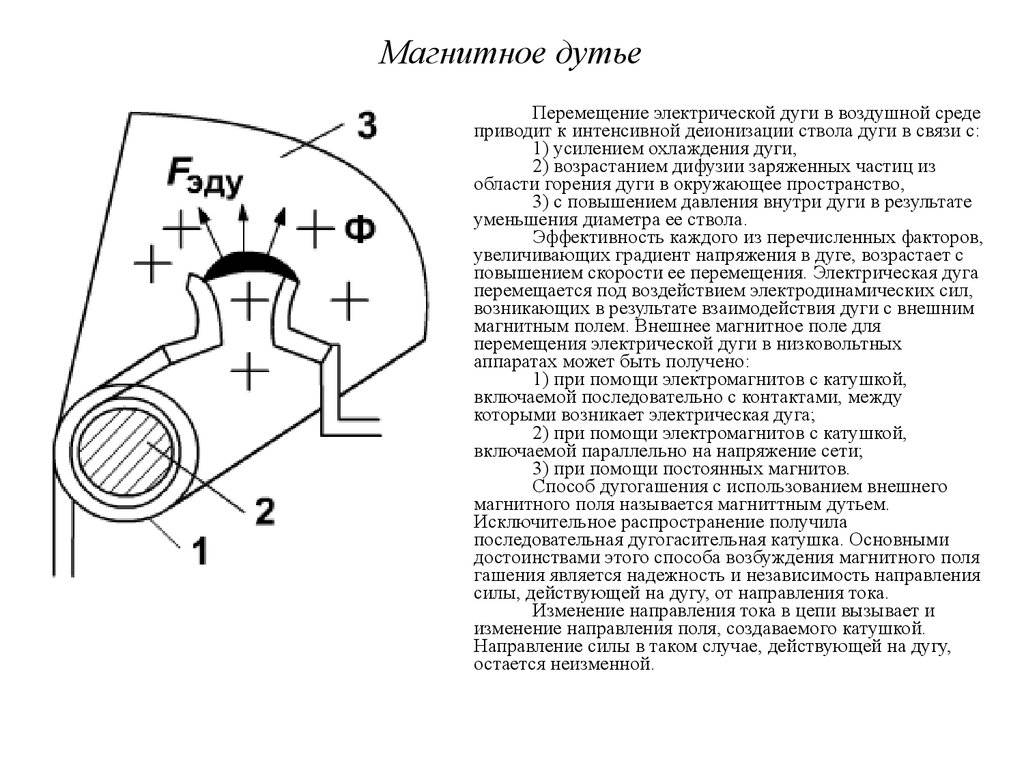

Магнитное дутье

Сущность и основные причины появления

Сильный электроток, протекающий по электродуге, создает собственное магнитное поле. Оно взаимодействует с постоянным полем массивной металлической конструкции. В результате этого взаимодействия возникает сила, направленная к центру поля. Если массовый провод подключен близко к месту работы, то эта сила действует вдоль столба и не вызывает ее смещения от вертикали. Однако чем дальше подключена масса, тем более проявляется поперечная составляющая этой силы. Под ее действием электродуга отклоняется в сторону подключения. Степень отклонения пропорциональна расстоянию от места подключения, намагниченности металлической конструкции и квадрату рабочего тока.

Эффект проявляется особенно сильно при высоких значениях сварочного тока и при сварке постоянным напряжением. При работе переменным током эффект дуться ослабляется изменением направления отклонения с частотой сварочного напряжения. Кроме того, возникающая электродвижущая сила наводит вихревые токи в поверхностных слоях металла, также стабилизирующие положение электродуги. Даже при больших значениях рабочего электротока, достигающих тысяч ампер, магнитное дутье проявляется незначительно.

Причины отклонения дуги

Особую трудность создает эффект при работе с угловыми и стыковыми швами. Для определения степени намагниченности конструкции применяют — индикатор магнитного дутья

Влияние полей на сварочную дугу

На эффект дутья оказывают влияние несколько факторов

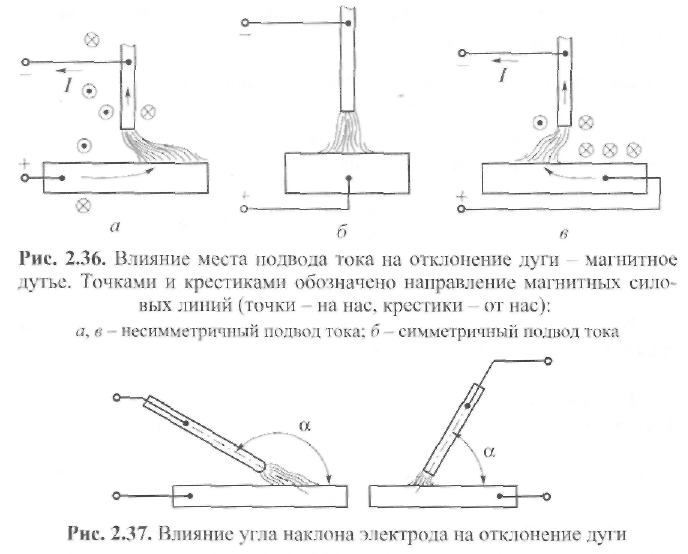

- Положение подключения массового провода. При присоединении кабеля в непосредственной близости к месту сварки возникает только вертикальная составляющая усилия, не отклоняющая, а, наоборот, стабилизирующая положение электродуги. По мере увеличения расстояния места сварки до места подключения горизонтальная составляющая силы проявляет себя все больше. Она действует на гибкий проводник, которым является столб электродуги, и отклоняет его по направлению, противоположному месту подключения.

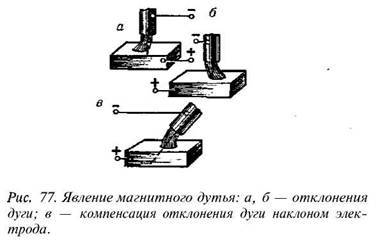

- Угол наклона сварочного электрода. При наклоне в сторону подключения отклонение возрастает. При наклоне в противоположную сторону смещение ослабевает.

- Ферромагнитные массы. Массивные металлические конструкции обладают сильным собственным постоянным полем. Столб смещается к этим массам. Особенно сильно это проявляется при выполнении угловых и стыковых швов

- Сила тока. Отклонение увеличивается пропорционально квадрату электротока.

Магнитное дутье сварного шва

В некоторых случаях эффект магнитного дутья в сварке удается компенсировать, комбинируя воздействие этих факторов так, что их влияние взаимно компенсируется.

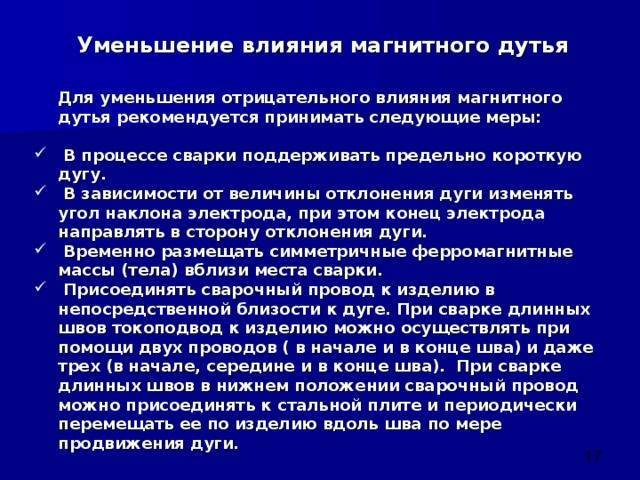

Методы борьбы

Для снижения негативного воздействия эффекта магнитного дутья применяют следующие меры борьбы с ним:

- Ведут сварку переменным напряжением (если это допустимо по техническим условиям).

- Массовый провод присоединяют по возможности ближе к месту сварных работ.

- Тщательно заземляют заготовки.

- Место работ ограждают антимагнитными металлическими экранами. Это помогает снизить влияние ферромагнитных масс и излучаемых ими полей.

В некоторых случаях эти меры не дают желаемого результата. Тогда для устранения явления дутья применяют более сложный метод размагничивания, связанный с использованием дополнительного оборудования. На заготовки наматывают по 5-7 витков сварного кабеля сечением от 25 кв. мм. По нему несколько минут пропускают ток 200-300 ампер от сварочного выпрямителя.

Результат размагничивания проверяют индикатором намагниченности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

4.2 Магнитное дутье

Вокруг дуги и в свариваемом металле возникает магнитное поле, как вокруг любого проводника с током. Если эти поля несимметрично расположены, то они отклоняют дугу по закону Ленца, что затрудняет сварку. Это отклоняющее действие магнитных полей на дугу называется магнитным дутьем. На магнитное дутье влияют род тока (при постоянном токе дутье больше), его величина (больший ток вызывает большее дутье), место подключения обратного проводаи расположение ферромагнитной массывблизи места сварки (см. рис.23).

Fe

а) б) в) г)

Рис. 22.

а)отклонение дуги влево в)отклонение дуги вправо при подключении

обратного провода слева на большом расстоянии от дуги

б)нормальное положение дуги г)отклонение дуги в сторону ферромагнитной массы

Чтобы магнитное дутье было меньше, следует вести сварку короткой дугой, подводить ток под место сварки, изменять угол наклона электрода так, чтобы нижний конец электрода был обращен в сторону отдувания дуги, переходить на переменный ток, если это возможно.

4.3 Плавление и перенос металла в дуге

Основное тепло выделяется в катодной и анодной областях. Тепловая мощность дуги за единицу времени определяется формулой:Q = I·Uдуги Дж/сек (5)

Т

I · Uдуги·

V

W=Дж/см (6),

где, I – сварочный ток, А

Uдуги– напряжение дуги, В

— коэффициент полезного действия

V- скорость сварки, см / сек.

Это количество тепла, вводимого в металл на единицу длины шва.

Примерные тепловые балансы сварочных дуг приведены в таблице № 2.

Производительность плавления металла

Это количество металла, расплавленного за определенное время сварки

Мр = Кр · I·t(г), (7)

где Кр – коэффициент расплавления, г / А × час

I — ток, А

t – время горения дуги, час

Мр

I · t

Из (7) имеем: Кр = ,

Кр зависит от материала электродного покрытия, стержня, рода тока. Часть металла теряется, поэтому было введено понятие коэффициента наплавки Кн, который меньше Кр на величину потерь.

Потери выражаются коэффициентом потерь

Кр – Кн

Кр

= · 100% (8)

при ручной сварке электродом составляет 10-12%, в защитных газах 3-6%, под флюсом 1-3%.

Таблица №2

Показатель | Затраты тепла в % от полной тепловой мощности | |

Сварка покрытым электродом | Сварка под флюсом | |

1. Эффективная тепловая мощность дуги, в том числе а) перенос с каплями металла, б) поглощение основным металлом 2. Потери в окружающую среду 3. Потери на разбрызгивание 4. Потери на плавление флюса | 75 25 50 20 5 — | 81 27 54 — 1 18 |

Итого | 100 | 100 |

5 Металлургические процессы при сварке

Сварка – металлургический процесс, протекающий с большой скоростью и в малом объеме металла с быстрым отводом тепла от сварочной ванны, с воздействием окружающего воздуха и шлаков на жидкую ванну металла. При высокой температуре дуги (2100 –2300ºС) металл, окружающие газы и флюсы изменяются и реагируют друг с другом. Одним из вредных газов для сварки является кислород, который окисляет элементы, входящие в состав металла шва, образуя окислы

Fе + О2→ Fе О → Fе2 О3→ Fе3 О4 (9)

Присутствие кислорода в металле шва в виде твердого раствора или включений окислов сказывается на ухудшении механических свойствпонижаютсяв,т,%,н%, снижаются антикоррозионные свойства.

Таким образом, от кислорода сварочную ванну надо защищать, создавая защитную среду из газов или шлаков, а также раскисляя окисленные элементы металл шва.

Те элементы, у которых сродство к кислороду больше, будут окисляться интенсивнее.

На этом и основан принцип удаления кислорода или раскисления сварочной ванны.

Можно все элементы по степени уменьшения сродства к кислороду поставить в рядС, Аl,Ti,Si,Mn,Cr,Mo,Fe,Ni,Cu

Раскислениеосуществляется путем введения в сварочную ванну раскислителей: элементов, обладающих большим сродством к кислороду, чем железо, например, ферросплавов: ферросилиция и ферротитана.

2FeO + Si = 2Fe + SiO2 (10)

2FeO + Ti = 2Fe + TiO2

SiO2 , TiO2 — не растворимы в жидком металле и всплывают в шлак.

МЕТОДЫ БОРЬБЫ СО СВАРОЧНЫМИ ДЕФОРМАЦИЯМИ И НАПРЯЖЕНИЯМИ

Рациональное конструирование сварных узлов. Рабочие чертежи сварных конструкций следует разрабатывать с учетом мероприятий по уменьшению сварочных напряжений и деформаций. Для этого сварные соединения конструируют таким образом, чтобы объем наплавленного металла был минимальным. Например, при толщине металла более 12 мм

следует применять X и К-образную подготовку кромок. С этой же целью заменяют прерывистые соединения на сплошные швы меньшего сечения. Выполняют стыковые швы при минимальном угле раскрытия шва и минимальном зазоре. Избегают резких переходов сечений, а также применяют преимущественно стыковые соединения и не допускают концентрации и пересечений сварных швов.Технология сборки и сварки. Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывают значительное влияние на величину деформаций и на пряжений при сварке. Чтобы уменьшить остаточные деформации и напряжения конструкций и изделий при сборке по возможности не допускают скрепления узлов и деталей прихватками, которые создают жесткое закрепление. Для обеспечения подвижного состояния закрепленных деталей используют клиповые, центровочные и другие сборочные приспособления. На образование остаточных деформаций и напряжений значительное влияние оказывает способ сварки. На величину и характер сварочных напряжений и остаточных деформаций влияет погонная энергия сварки и режим сварки. Увеличение сечения шва, как правило, способствует росту деформаций. Величина остаточных деформаций и напряжений зависит и от порядка наложения швов по длине и сечению. Например, при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов, а затем соединяют (сваривают) пояса между собой. Уравновешивание деформаций. Сущность этого способа заключается в том, что устанавливают определенную последовательность наложения швов, при которой деформации от предыдущих швов снижаются при выполнении последующих швов. Этот способ широко применяют при сварке стержневых конструкций или деталей симметричного сечения. Обратные деформации. Перед сваркой конструкции или элемента для уменьшения остаточной деформации искусственно создают деформацию, обратную по знаку, по отношению к той, которая может возникнуть при сварке. На рис. 34 показаны некоторые примеры использования обратной деформации.

Жесткое закрепление (рис. 35). Закрепление обеспечивает уменьшение сварочных деформаций по сравнению со сваркой в незакрепленном состоянии, если зона нагрева до температур выше 600°С не превышает 0,15 общей ширины свариваемого элемента. Если зона нагрева будет более 0,15 ширины листа, то жесткое закрепление не уменьшает деформаций, а наоборот, может увеличить их по сравнению со сваркой в свободном состоянии.

Проковка швов и околошовной зоны. Проковка способствует снижению напряжений и деформаций. При выполнении проковки необходимо соблюдать следующие условия: при многослойной сварке проковку выполнять послойно, а первый и последний слой не проковывать; проковку следует выполнять на участке шва длиной 150 — 200 мм

сразу же после сварки или после подогрева его до 150 — 200° С; при сварке металла толщиной более 16мм необходимо проковывать и металл околошовной зоны.Общий отжиг сварного изделия. Отжиг применяется для сталей, имеющих склонность к образованию закаленных зон вблизи сварного шва (особенно при большой толщине свариваемого металла), и для конструкций, работающих при знакопеременных нагрузках. Механическая правка конструкций после сварки. Правку выполняют приложением ударной или статической нагрузок при холодном или нагретом состоянии металла. Термическая правка конструкций и изделий после сварки. Правка выполняется наплавкой валиков с обратной стороны шва или местным нагревом, производимым в особом для каждой конструкции порядке. Для получения сварных конструкций заданных проектных размеров необходимо давать припуски на усадку сварных швов. На один поперечный стыковой шов проката или листа толщиной 8 — 16 мм припуск должен составлять около 1мм .

Электросварка. В. П. Фоминых А. П. Яковлев

https://tehinfor.ru/s_14/svarka_29.html

Вопрос 26

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

ДУ с электромагнитным дутьем

Гашение мощной дуги в аппаратах высокого напряжения возможно лишь при интенсивном теплоотводе, который в высоковольтных выключателях обеспечивается интенсивным дутьем.

Теплоотвод от дуги существенно возрастает при быстром её перемещении силами магнитного поля в неподвижном газе. Электромагнитное дутьё в воздухе широко используется в аппаратах низкого напряжения. При замене воздуха элегазом электромагнитный способ гашения дуги оказалась возможным распространить и на область высоких напряжений.

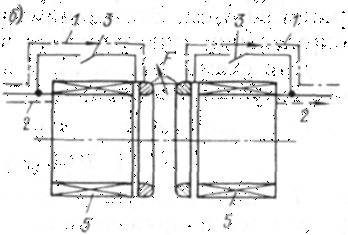

Принципиальные схемы дугогасительных устройств с электромагнитным гашением дуги в элегазе показаны на рисунке 7.

| Рис. 7 Принципиальные схемы устройств с электромагнитным гашением дуги в элегазе: а─одна катушка, б─две встречно включенные катушки 1-путь тока при включенном положении аппарата, 2-путь тока в процессе отключения, 3-главные контакты, 4-дугогасительные контакты, 5-катушка |

В них на каждую единицу длины дуги действует сила F, возникающая при взаимодействии тока дуги с нормальной к её стволу составляющей напряжённости магнитного поля. Под действием этой силы дуга перемещается по электродам со скоростью, зависящей от различных параметров, и в частности конструктивных. Магнитное поле создаётся самим отключаемым током при прохождении его по одной катушке (рис. 7, а) или по двум встречно включенным катушкам (рис. 7, б). Во включенном состоянии аппарата катушки шунтированы главными контактами, которые при отключении размыкаются первыми.

Возникающая между подвижными и неподвижными контактами дуга начинает двигаться не сразу, а лишь после того, как сила F достигнет некоторого значения, ибо, чтобы сдвинуть дугу с места первоначального её образования, необходимо приложить вполне определённую силу Fмин, которую можно вычислить (в ньютонах) по формуле Fмин=I.H.10-6(где I-ток дуги, H-напряжённость магнитного поля катушки), исходя из следующих соображений.

Для гашения дуги с током до нескольких десятков aмпеp достаточно весьма незначительной скорости дуги, причем необязательно, чтобы ее опорные точки перемещались. Зная максимальное значение тока, который надежно гаснет в элегазе при неподвижных опорных точках дуги, для различных конкретных условий экспериментально определяют значения напряженности магнитного поля Hмин, при которых дуга, включая и ее опорные точки, приходит в движение.

Для каждого конкретного конструктивного исполнения дугогасительного устройства существует свое значение тока, который надежно гаснет при указанных условиях. Например, в камере на 10 кВ при искусственно созданном резко неравномерном поле надежно гаснет дуга с током до 80 А.

Необходимо, чтобы уже при этом токе и более высоких его значениях дуга двигалась. Минимальное значение напряженности Hмин, при котором дуга с током 80 А придет в движение, равно 90 А/см. Этот параметр является исходной величиной при определении минимального числа витков катушки ωмин.

Для схемы рис. 7, а напряженность магнитного поля на оси катушки известна:

где l

— длина катушки, х — расстояние точки, для которой определяется напряженность H, от середины катушки, R — радиус катушки.

От числа витков катушки зависит напряженность магнитного поля и, следовательно, скорость движения дуги v

д, которая является основным параметром, определяющим отключающую способность дугогасительного устройства. Кроме числа витков, на скорость дуги влияет давление газа и значение отключаемого тока. Поскольку скорость в течение полупериода меняется, целесообразно говорить о максимальной скорости движения дуги v

д.м

Максимальное

допустимое число витков катушки определяется из условия надежного гашения дуги, возникающей при размыкании главных контактов, шунтирующих катушку. Это условие соблюдается при индуктивности катушки L<10─4 Гн.

Скорость дуги зависит не только от напряженности магнитного поля, создаваемого катушкой, но и от конструктивного исполнения контактов: разрезные или неразрезные; в случае неразрезного контакта скорость дуги зависит от соотношения между активным и индуктивным сопротивлением его контура.

Перейти на страницу: 1

Тепло-, гидро- и атомная энергетика в Запорожской области и её влияние на экологию края Существует образное выражение, что мы живем в эпоху трех «Э»: экономика, энергетика, экология

При этом экология как наука и образ мышления привлекает все более и более пристальное внимание человечества. Экологию рассматрив …

Ультразвуковой датчик уровня Звук с частотой превышающий диапазон восприятия человеком (обычно 20КГц), называется ультразвуком. В ультразвуковом неразрушающем контроле и толщинометрии используются звуковые волны в диапазоне от 100КГц до 50МГц. Целью …

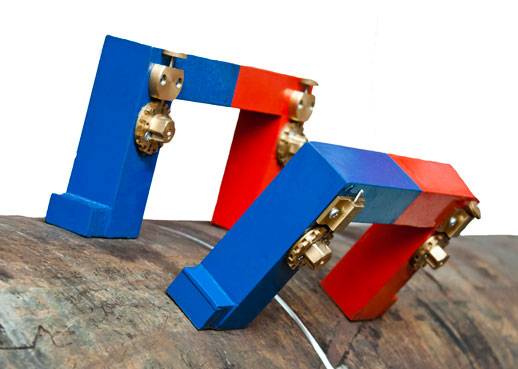

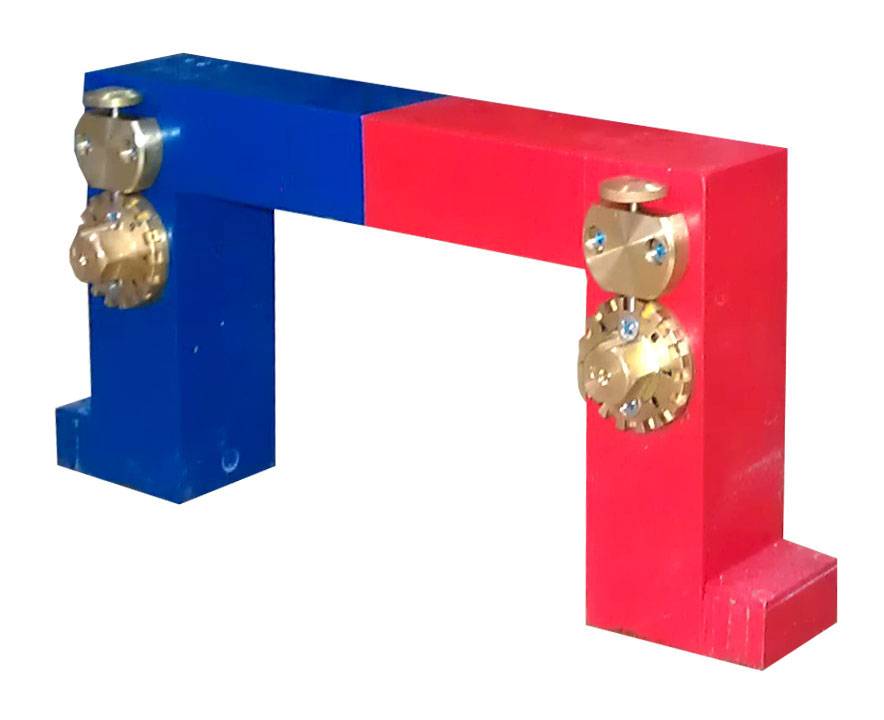

Технологический комплект «МАГ». Магнитные системы.

Намагниченность трубопроводов и листового металла создает большие трудности при ремонтных работах, так как существует эффект “магнитного дутья”. Действие магнитного поля нарушает стабильность горения дуги, происходит ее отклонение на одну из свариваемых кромок, что приводит к выбросу металла из сварочной ванны. Технологический комплект «МАГ» предназначен для исключения отрицательного влияния эффекта «магнитного дутья» при сварке трубопроводов и металлоконструкций.

В состав технологического комплекта входят:

- индикатор «магнитного дутья» – «Дельта»;

- два компенсационных магнита МКР-1, МКР-2 или МКС-С.

Работа с технологическим комплектом:

Устранение «магнитного дутья» производится с помощью постоянных магнитов, методом компенсации остаточных магнитных полей. Размещением магнитов на различном расстоянии от места сварки, производится изменение величины компенсирующего поля. Величина скомпенсированного поля контролируется индикатором «магнитного дутья» – «Дельта».

Установка позволяет повысить производительность труда при сварке намагниченных труб и конструкций, повысить качество сварного шва за счет устранения разбрызгивания металла. Установка применяется при сварке трубопроводов и металлоконструкций, как в цеховых, так и в полевых условиях.

Технические характеристики магнитных систем: | |

| МКР-1: МКР-1 представляет П-образную магнитную систему с учетом размеров зева для установки трубных центраторов. В отличие от литых магнитов имеет более устойчивые показатели к размагничиванию. МКР-1 имеет регулировку для подбора нужных параметров для быстрого и эфективного устранения магнитного дутья. В отличие от электрических приспособлений для размагничивания трубопроводов, не требует источника питания, что делает его незаменимым в полевых условиях. |

| Величина компенсируемого магнитного поля, до 2000 Гс | |

| Длина компенсируемого участка 150 – 300 мм | |

| Размер 200х120 мм | |

| Масса 5,5 кг | |

| МКР-2: МКР-2 представляет собой два регулируемых магнитных элемента, соединенных гибким тросом. Гибкая конструкция компенсационного магнита позволяет устранять эффект магнитного дутья при сваривании труб различных диаметров и элементов, установленных под углом. Выполнен по той же технологии, что и МКР-1: обладает теми же устойчивыми показателями к размагничиванию в сочетании с возможностью изменения компенсирующего магнитного поля. |

| Величина компенсируемого магнитного поля, 210 – 1500 Гс | |

| Длина компенсируемого участка 150 – 300 мм | |

| Размер 284х98х42 мм | |

| Масса 3 кг | |

| |

| МКС-С: | |

| Величина компенсируемого магнитного поля до 200 Э (1600 А/м); | |

| Длина компенсируемого участка 150-300 мм; | |

| Размеры «окна» магнита 200 х 120 мм; | |

| Вес магнита 5,5 кг. |

| Индикатора «магнитного дутья» «Дельта»: |  |

| Габариты индикатора – 105х90х80 мм; | |

| Вес индикатора – 0,5 кг; | |

| Толщина щупа датчика индикатора – 2 мм; | |

| Длина кабеля датчика индикатора -1 м; | |

| Диапазон рабочей температуры -20 +50°С; | |

| Питание – три гальванических элемента типа АА. |

Версия для печати

Почему образуются деформации и напряжения

Деформации при сварке появляются из-за вызванных разными факторами внутренних напряжений. Причины таких нарушений условно разделяют на две большие категории: основные (неизбежные), которые всегда присутствуют при сварочных работах и сопутствующие, которые подлежат устранению.

Причины неизбежные

Группу основных составляют следующие причины возникновения напряжений и деформаций при сварке:

структурные видоизменения, провоцирующие развитие сжимающих и растягивающих напряжений. Довольно часто при охлаждении изделий, выполненных из высокоуглеродистых и легированных стальных сплавов при нарушается зернистая структура металлов и размеры самих деталей.

В результате меняется первоначальный объем металла, что собственно и поднимает внутреннее напряжение;

- неравномерный прогрев. В процессе сварки нагревается только задействованный участок металла, при этом он расширяется и оказывает влияние на менее нагретые слои. Образующаяся вследствие прерывистого прогрева высокая концентрация напряжений в сварных соединениях в основном зависит от показателей линейного расширения, степени теплопроводности и температурного режима. Чем выше эти показатели, тем меньшей является теплопроводность металла и соответственно возрастают риски неточностей сварочном шве;

- литейная усадка, когда объем металла заметно уменьшается из-за его кристаллизации. Объясняется это тем, что в расплавленном металле под влиянием усадки образуется сварочное напряжение, которое может быть одновременно поперечным и продольным.

Не только внешние силовые воздействия способны спровоцировать напряжение при сварке. Металлическим сплавам характерны также свои собственные напряжения и деформации, которые разделяются на остаточные и временные. Первые возникают вследствие пластичной деформации и даже после охлаждения конструкции они в ней остаются. Когда появляются временные сварочные деформации? Непосредственно в процессе сваривания в прочно зафиксированном изделии.

Сопутствующие причины

Кроме основных существуют также побочные причины возникновения деформаций при сварке. К таковым относят:

- отклонение от технологических нормативов, например, использование не подходящих для конкретного случая электродов, нарушение режимов сварки, недостаточная подготовка изделия к сварочному процессу и другие;

- несоответствие конструктивных решений: частое пересечение между собой сварных соединений или недостаточное расстояние между ними, неточно подобранный тип шва и т. д.;

- отсутствие опыта и соответственных знаний у сварщика.

Что из перечисленного вызывает концентрацию напряжений в сварных соединениях? Любое неправильное действие приводит к технологическим дефектам шва, в частности к появлению трещин, пузырей, непроваров и других браков.

![§ 25. основные мероприятия по уменьшению деформаций и напряжений при сварке [1979 рыбаков в.м. - сварка и резка металлов]](https://stankotk.ru/wp-content/uploads/3/e/a/3eaf04d9eda3ace25f882e609127a4de.jpeg)

![§ 32. сварочные свойства дуги [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://stankotk.ru/wp-content/uploads/e/9/9/e997455c7d38eed0fb0c790db3904791.jpeg)