Описание принципа работы и устройства мостовых кранов разных типов

Это грузоподъемная машина, захватное устройство которой расположено на передвижной тележке (либо тали), в свою очередь перемещающейся по мосту. Последний представляет собой подвижную конструкцию, выполненную из высокопрочной стали. Мостовой кран может быть оснащен различными захватными механизмами: ковшом, магнитом, грейфером, устройством для подъема контейнеров и так далее.

Пик выпуска этих грузоподъемных машин пришелся на 80-е годы ХХ века: с конвейеров советских заводов ежегодно сходило по 6000-7000 моделей различной грузоподъемности.

С нулевых годов XXI века мостовые краны выпускаются в количестве до 1500 единиц (если считать производителей из всех стран бывшего Союза). Зато их делают специализированные заводы, разрабатывающие и предлагающие новые решения для специфических задач строительства.

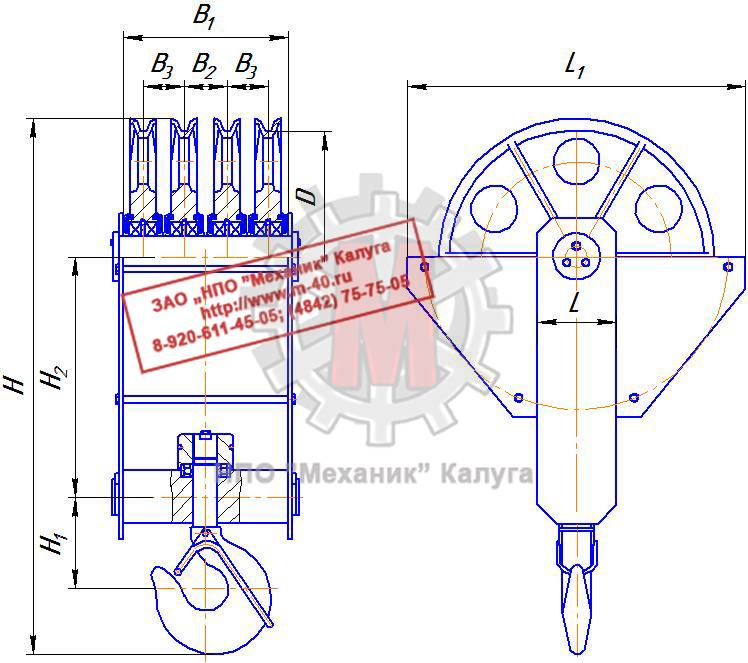

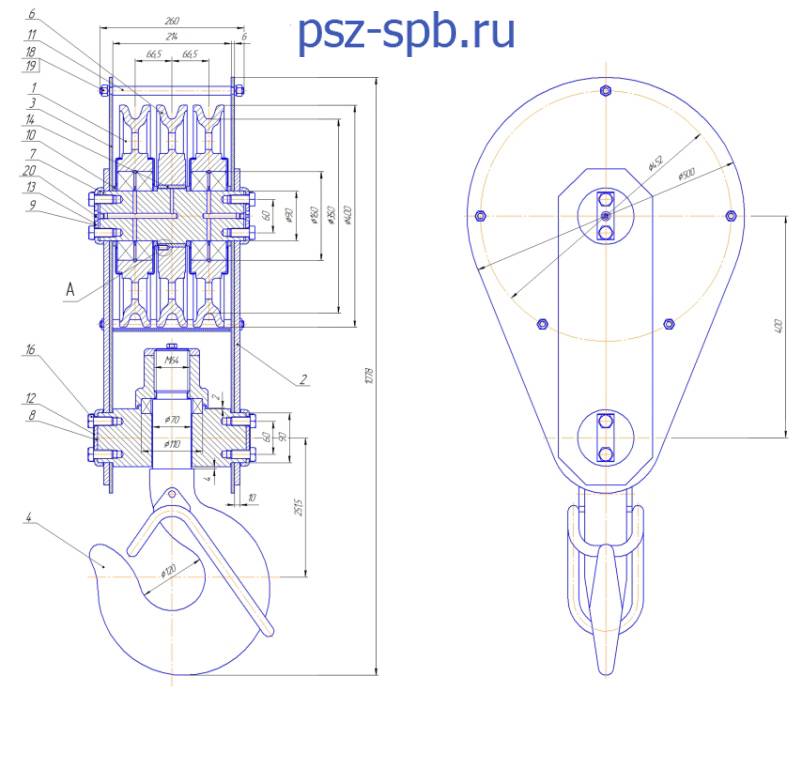

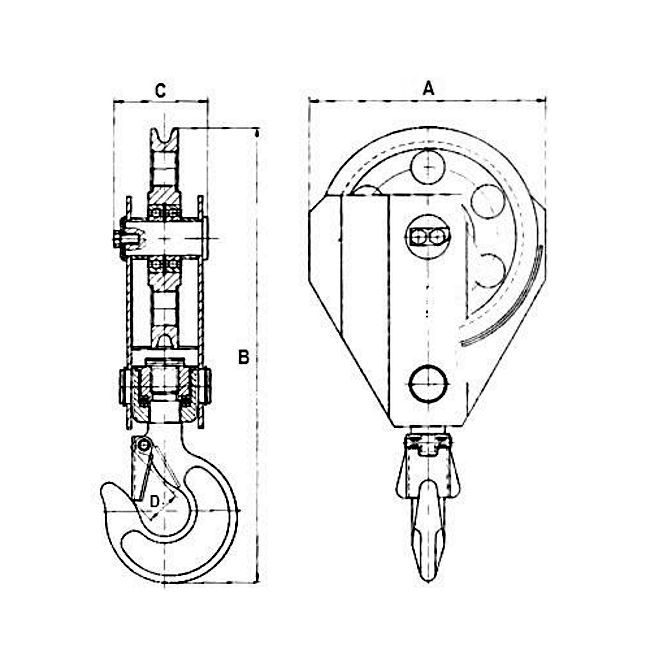

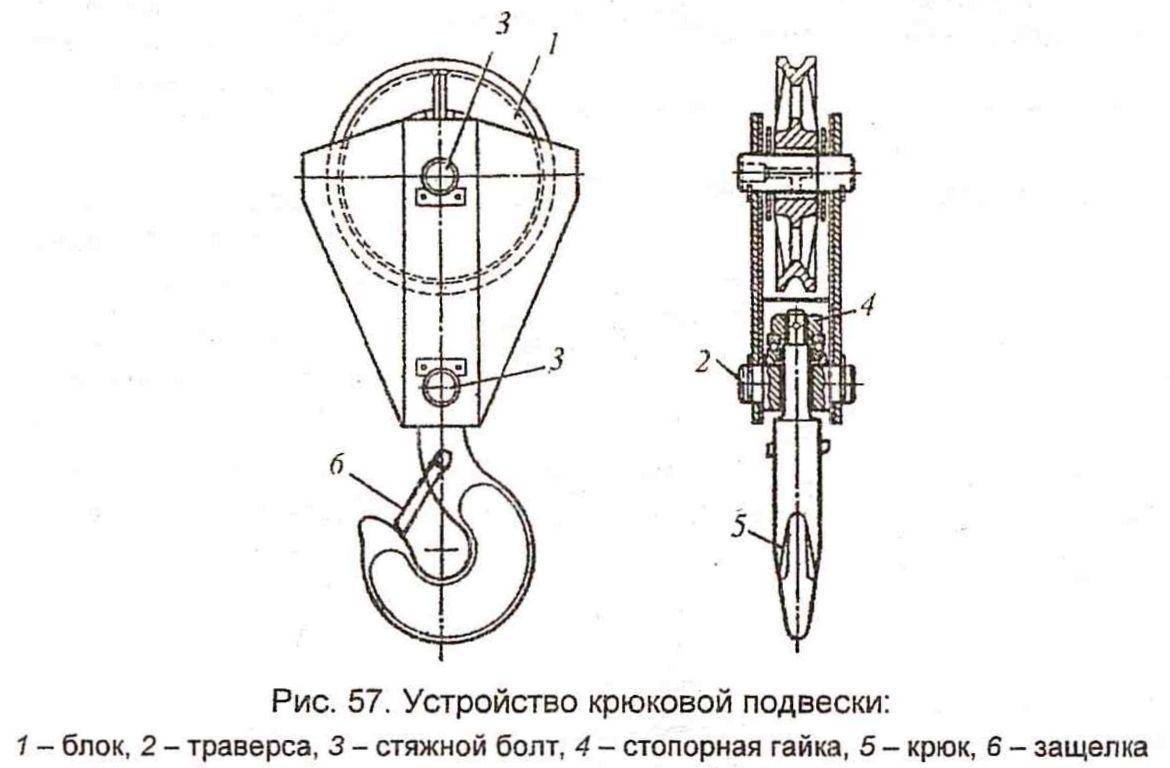

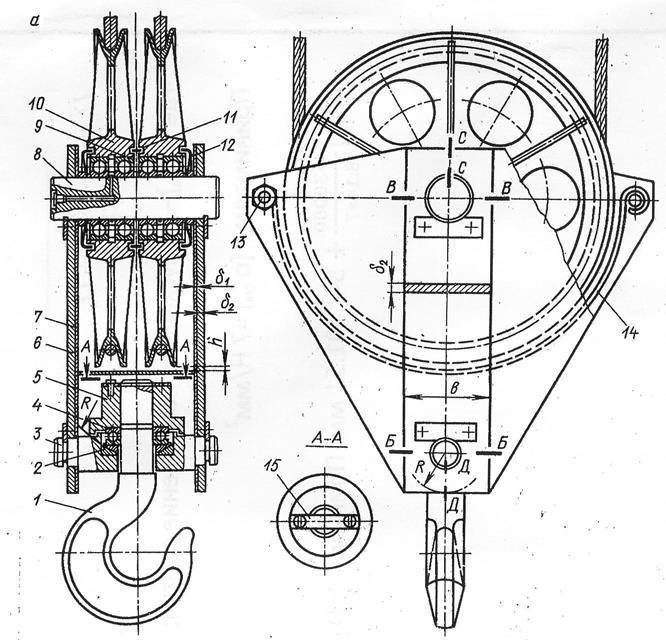

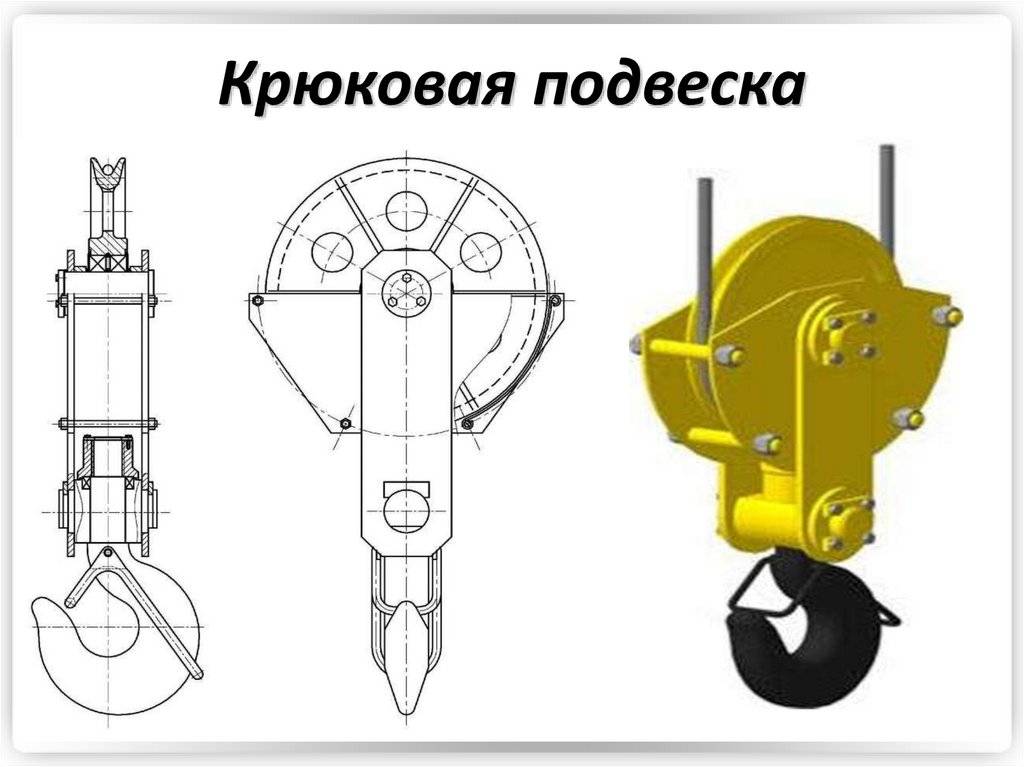

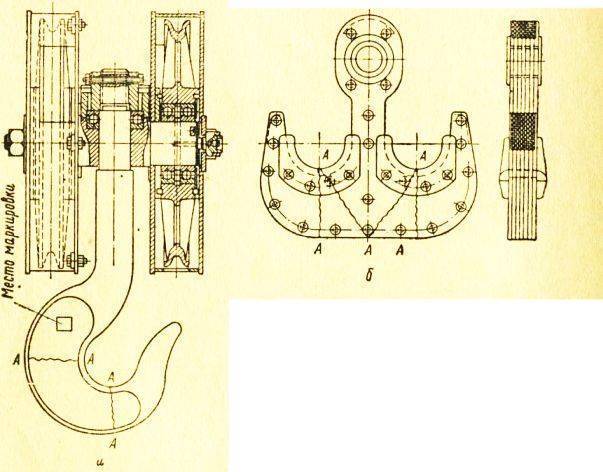

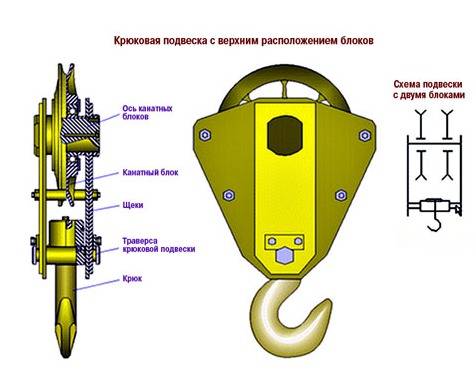

Устройство крюковой подвески

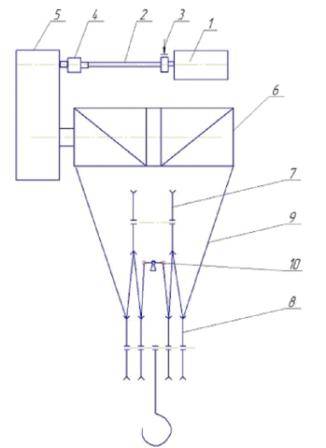

Схема работы подвески на кране

1-крановый двигатель, 2- вал, 3- тормозной шкив с тормозом, 4- муфта, 5- редуктор, 6- барабан лебедки, 7- вспомогательные блоки; 8- крюковая подвеска 9-стальной канат.

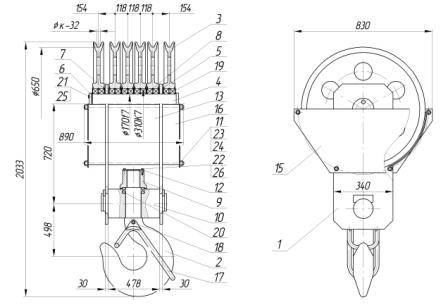

Конструкция подвески с крюком всецело зависит от общего устройства крана и её грузоподъемности. Она состоит из: вращающихся на валу канатных блоках, крюка и траверсы – все это объединено посредством щек. Блоки полиспаста изготавливаются из стали 20, крюк из заготовки «Уральская Кузница» группы “Мечел”, вал, траверса и щеки подвески делаются из стали 45 и стали 3.

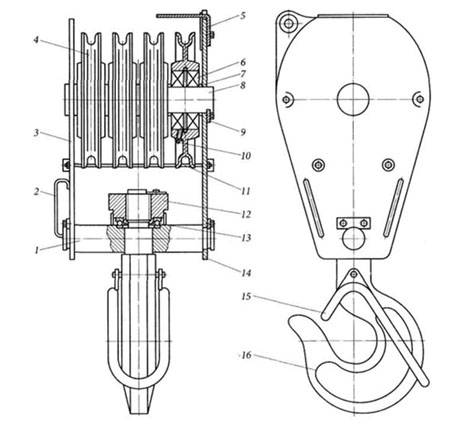

На примере рассмотрим схему крюковой подвески грузоподъемностью 63Тн. Она состоит:

- 1.крюковая обойма

- 2.грузовой крюк

- 3.блоки обводные для стального каната

- 4.вал, на котором закреплены блоки с подшипником

- 5.7.8.19.подшипники

- 9.гайка

- 10.траверса

- 11.23.24.шпилька металлическая

- 12.22.26 стопорная планка с болтами защищает от раскручивания гайки

- 13.16.защитный кожух

- 15. щеки подвески

- 17. защелка (замок крюка)

- 18.крепление защелки

- 20.подшипник скольжения

- 21.25.устройство крепления вала

- Фк-32 диаметр стального каната

- D-650 диаметр канатных блоков

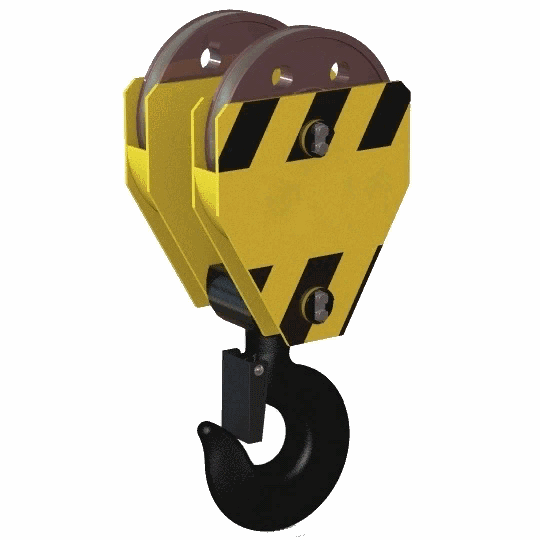

Виды крюковых подвесок

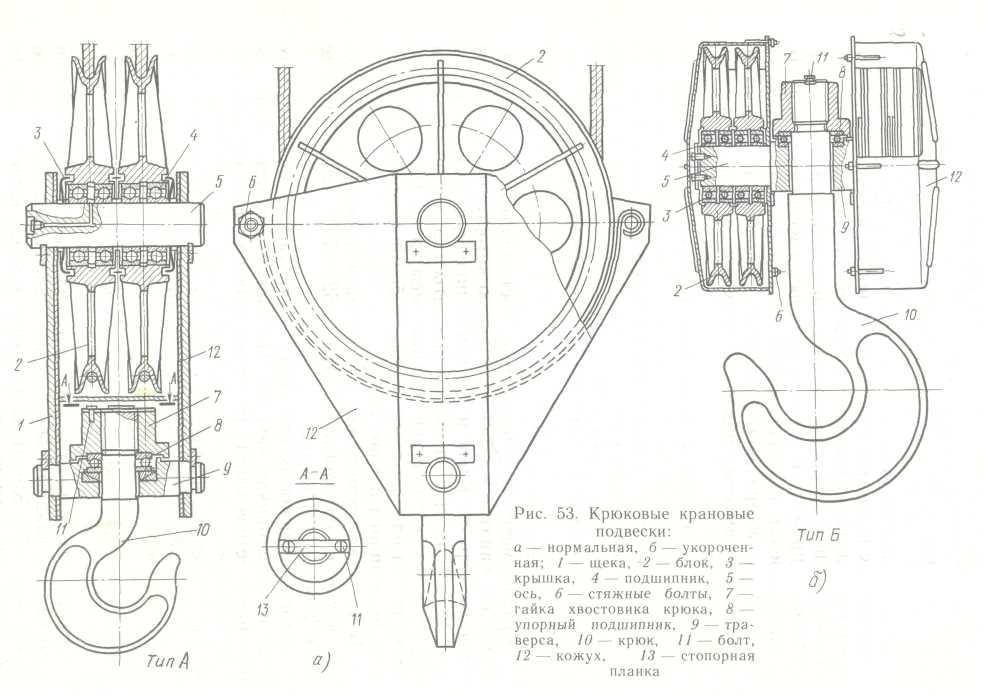

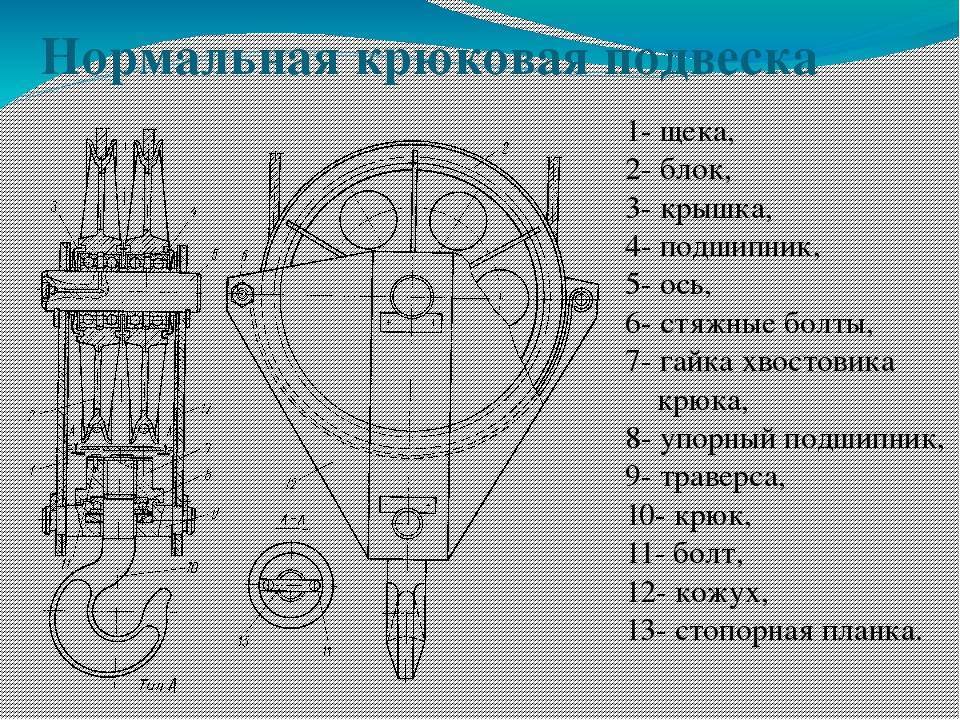

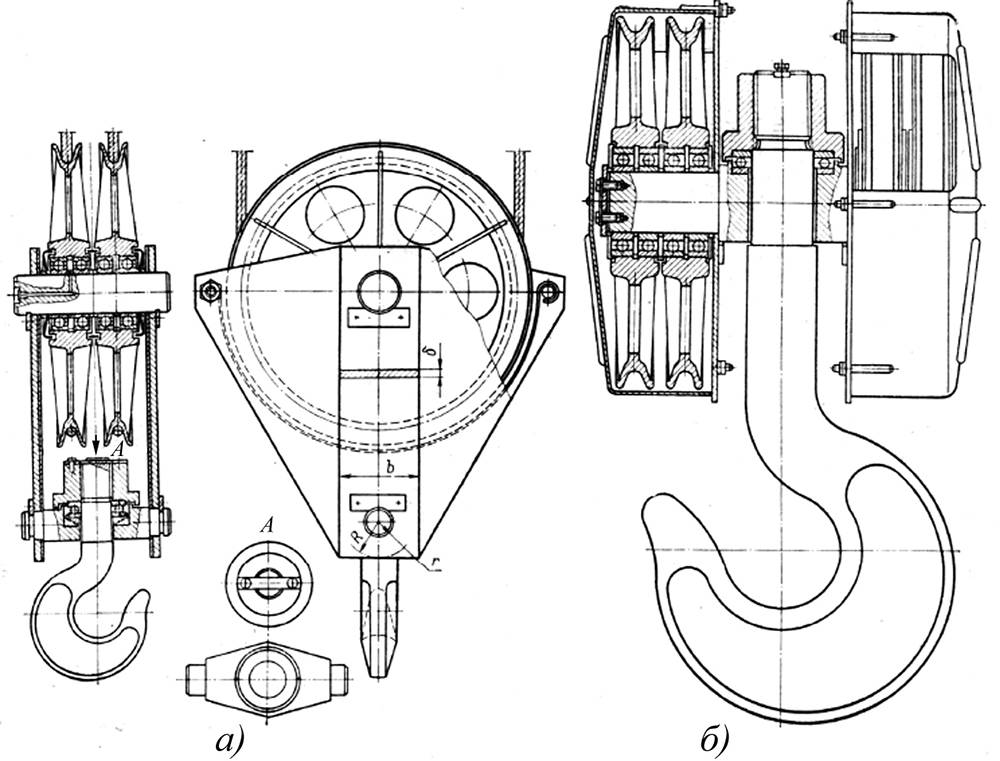

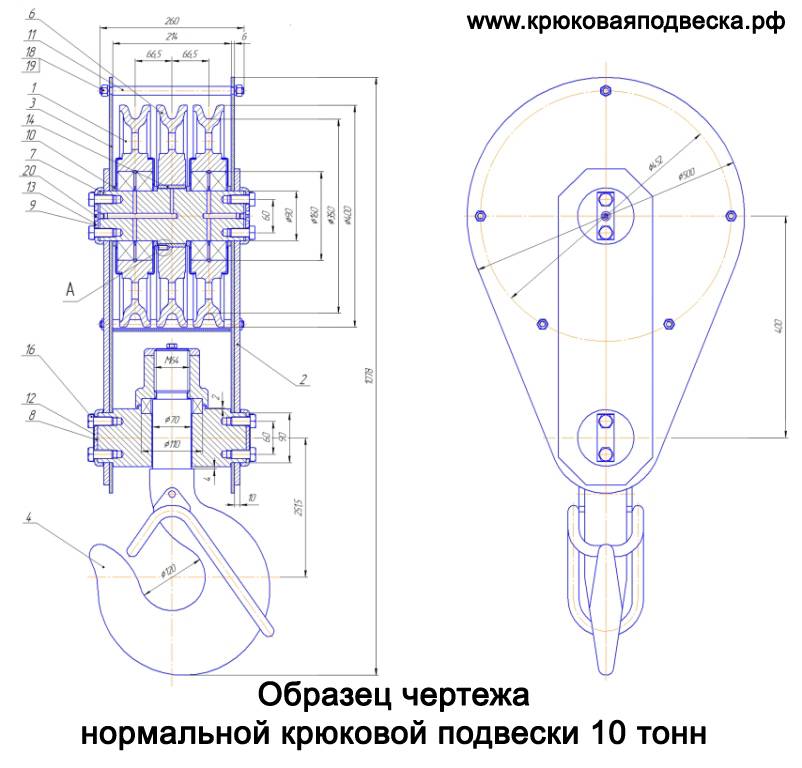

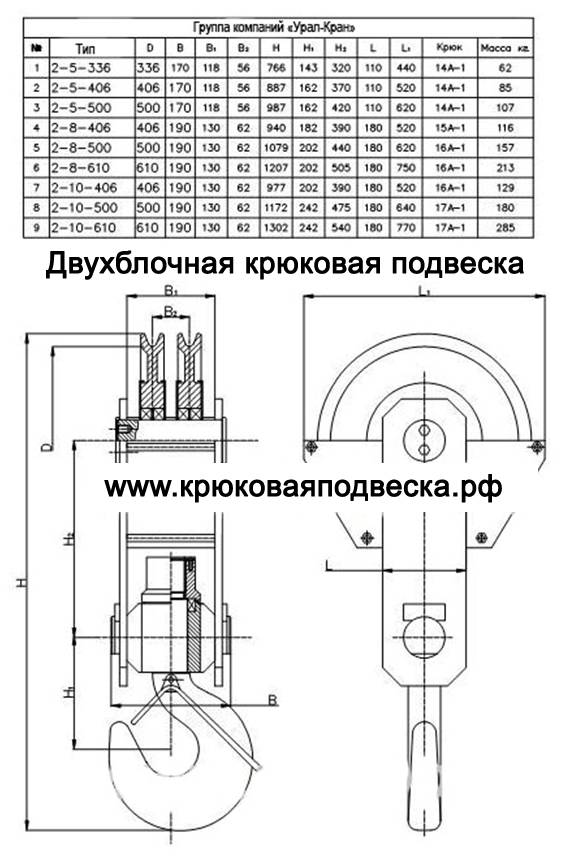

Нормальное исполнение

Данная серия состоит из одного или нескольких блоков полиспаста, грузового крюка, и траверсы. Траверса, на которой расположены блоки, удерживается посредством щек (в качестве исходного материала для щек используется листовая сталь).

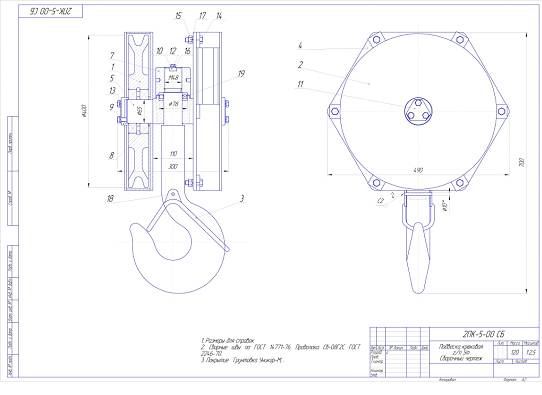

Укороченное исполнение

В отличие от нормальной обоймы здесь блоки полиспаста расположены на одной оси вместе с траверсой. Укороченное исполнение означает, что она имеет уменьшенную строительную высоту, но при этом чуть шире. Такая продукция востребована в первую очередь в различных производственных и складских помещениях, где имеется ограничение по высоте. Данное изделие может оснащаться только четным количеством блоков – 2 или 4.

Стоит заметить, что крановая обойма с крюком выступает в качестве наиболее важного и ответственного узла. Именно поэтому наши специалисты рекомендуют постоянно следить за ее состоянием во избежание проблем при эксплуатации

Рекомендуем регулярно делать осмотр всем элементам, а именно:

- щекам

- блокам полиспаста (роликам)

- крюку

- гайке

- траверсе

- осям

- сальному канату.

В нашей компании работаю только опытные и высококвалифицированные специалисты, которые располагают необходимыми знаниями и навыками производства подобных изделий. Мы в состоянии гарантировать высокое качество производимой нами продукции, ее высокую прочность и долговечность.

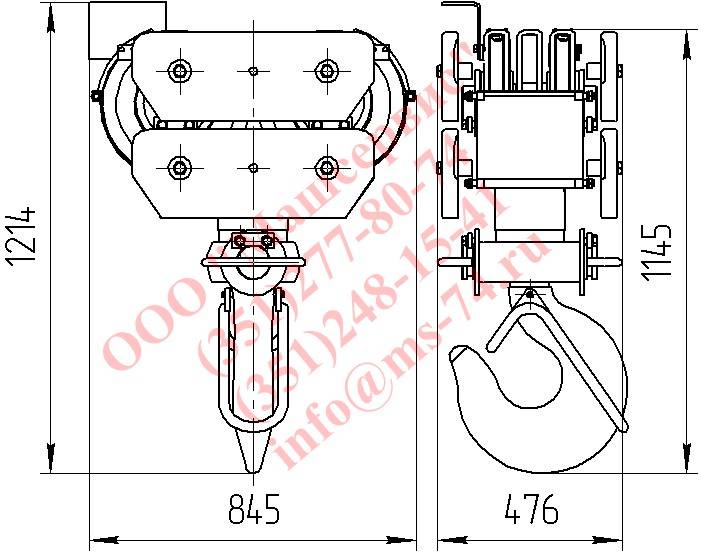

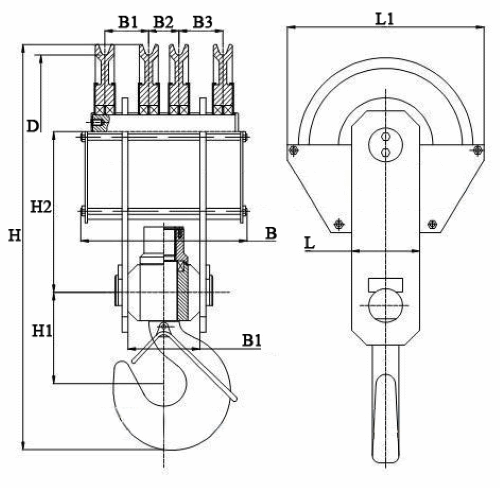

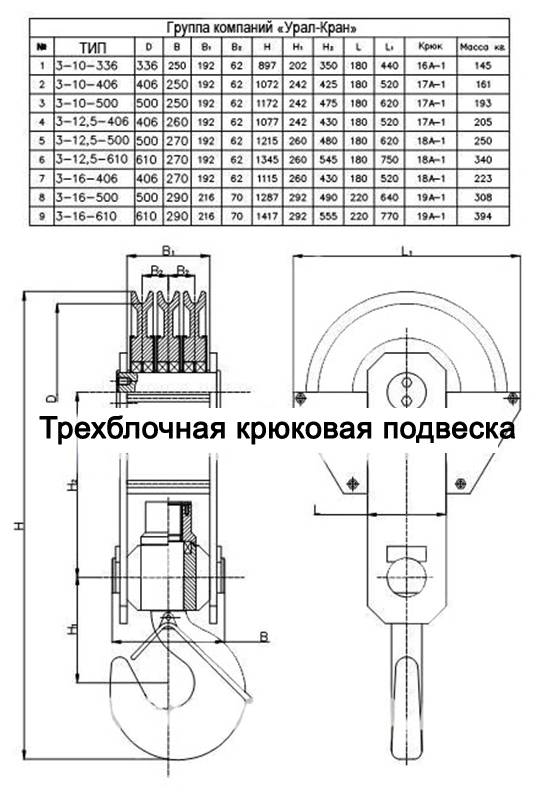

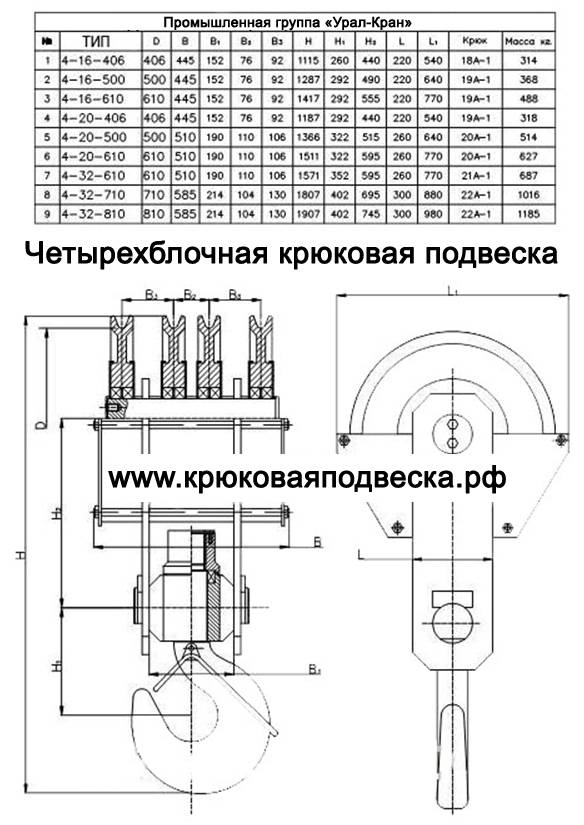

Габаритные размеры

В данном разделе представлены возможные размеры и типы исполнения крюковых подвесок в соответствии отраслевым утвержденным стандартом России.

В «ТИП» указано количество канатных блоков – грузоподъемность – диаметр блока.

Помимо представленных схем, мы сможем изготовить для Вас их в любом исполнении, в соответствии вашими техническими заданиями или по предоставленным чертежам.

С размерами в соответствии с утвержденными отраслевыми стандартами вы можете ознакомиться в разделе – Размеры ОСТ 24.19.105-82

Меры безопасности

Запрещается превышать номинальную нагрузку, стоять под поднятым грузом, эксплуатировать крюковую подвеску с визуальными дефектами в виде трещин и деформаций.

При эксплуатации должны соблюдаться требования «Правил устройства и безопасной эксплуатации грузоподъемных кранов», ТКП 45-1.03-40-2006, ТКП 45-1.03-44-2006. И производиться в соответствии с инструкцией по охране труда, разработанной потребителем.

Ежедневно перед началом работ необходимо внешне проверять состояние всех элементов и основных узлов устройства, на их техническую исправность.

Раз в пол года производить динамические испытания, под нагрузкой повышающую номинальную в 10%.

купить

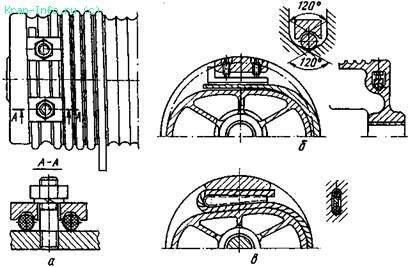

Способы установки рельс

Для современных мостовых систем монтаж подкрановых путей осуществляется следующими способами:

- Прижимными пластинами.

- С помощью сварки.

- Фиксацией крюками с нарезанной резьбой.

К каждому из перечисленных способов предъявляется главное требование — обеспечение прочности и надёжности. Для обеспечения этого требования в качестве крепёжных элементов используют:

- прижимные накладки;

- скобы (приваренные или пружинные);

- пружинные планки;

- крюки с регулируемыми гайками.

Все виды крепления делятся на две категории: цельно-монолитные и сборно-разборные. Первый вид представляет цельную конструкцию. Она соединена с помощью мощных заклёпок или сварки.

Второй вид получил наибольшее применение. Он обеспечивает возможность проведения горизонтальной рихтовки пути. Такая конструкция обладает лучшей ремонтопригодностью. Она считается более практичной. Для обеспечения своевременной надёжной остановки в крайних точках мостовой колеи устанавливают тормозные буфера.

Обеспечение высокого качества монтажа гарантирует жесткое крепление всей подкрановой системы. В течение всего периода эксплуатации необходимо проводить периодические проверки состояния мостовой системы и качество заземления.

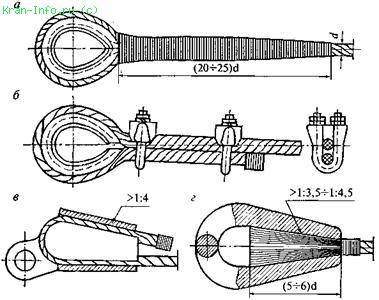

3.4. Крепление каната. Крюковые подвески

Крепление и расположение канатов на ГПМ должны исключать возможность спадания их с барабанов или блоков и перетирания, вследствие соприкосновения с элементами металлоконструкций или с канатами других полиспастов.

Петля на конце каната при его креплении, а также петля стропа, сопряженная с кольцами, крюками или другими деталями, должна быть выполнена с применением коуша с заплеткой свободного конца каната или установкой зажимов (рис. 3.5 а, б) либо с применением стальной кованой, штампованной, литой втулки с закреплением клином (рис. 3.5 в, г) путем заливки легкоплавким сплавом. Могут быть применены и другие способы крепления в соответствии с нормативными документами. Не допускается применение сварных втулок (кроме крепления конца каната во втулке электрической тали). Корпуса, втулки и клинья не должны иметь острых кромок, о которые может перетираться канат. Клиновая втулка и клин должны иметь маркировку, соответствующую диаметру каната.

Рис. 3.5. Крепление конца каната:

а – на коуше с заплеткой; б – на коуше с зажимами; в – в клиновой втулке;

г –в конусной втулке.

Число проколов каната каждой прядью при заплетке в зависимости от диаметра прокола следующее :

Диаметр каната, мм

Минимальное число проколов каждой прядью

Последний прокол каждой прядью должен производиться половинным числом ее проволок (половинным сечением пряди).

Количество зажимов определяется при проектировании с учетом диаметра каната, но их должно быть не менее трех. Шаг расположения зажимов и длина свободного конца каната за последним зажимом должны составлять не менее шести диаметров каната (рис.3.5, б).

Усилие (момент) затяжки гаек в зависимости от диаметра резьбы зажима следующий:

Момент затяжки, Нм

Способ соединения крюка с гибким элементом зависит от числа канатов, на которых подвешен груз. При одной ветви каната крюк в верхней части вместо хвостовика имеет кольцо, сквозь которое пропускают конец каната, образуя петлю (рис.3.6, а). Для предохранения каната от истирания в петлю закладывают фасонное кольцо желобчатого сечения — коуш. Присоединить одну ветвь каната к крюку можно также при помощи конической втулки, клинового замка или вертлюга (рис.3.6, б).

При подвешивании груза на нескольких ветвях каната крюк соединяют с канатом при помощи подвески. Для защиты блоков подвески от ударов предусматривают кожух. Упорный шариковый подшипник, установленный между гайкой и траверсой, обеспечивает свободное вращение крюка вокруг вертикальной оси.

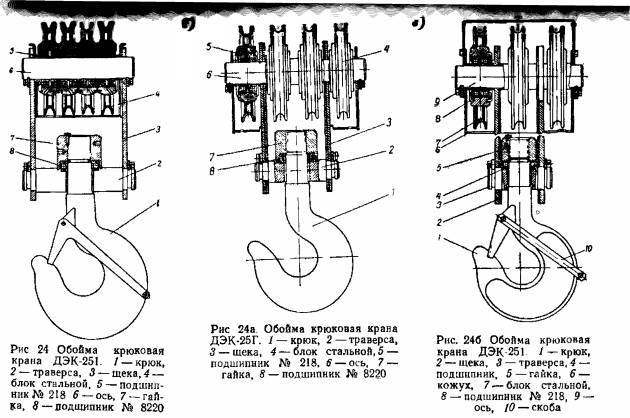

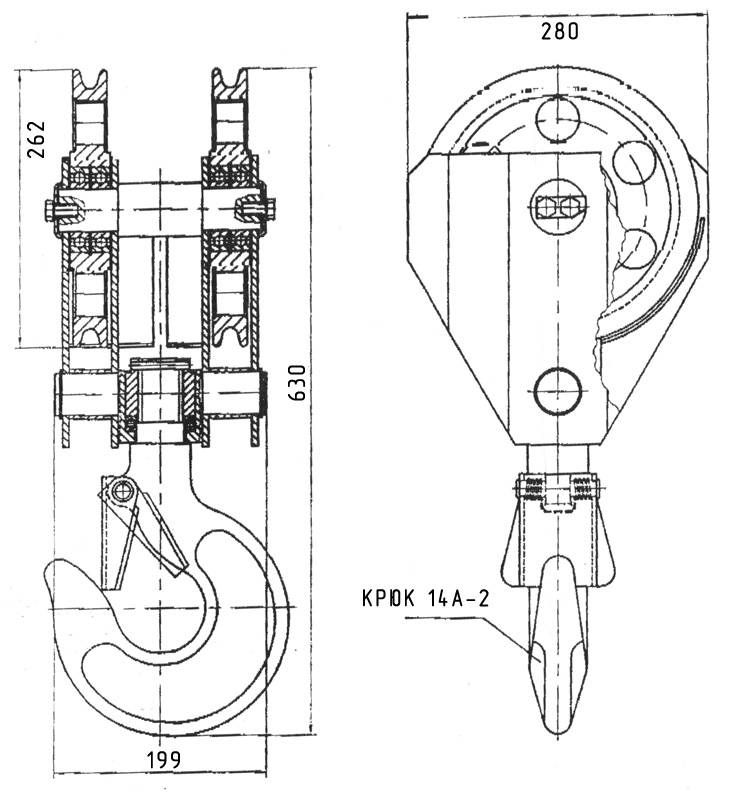

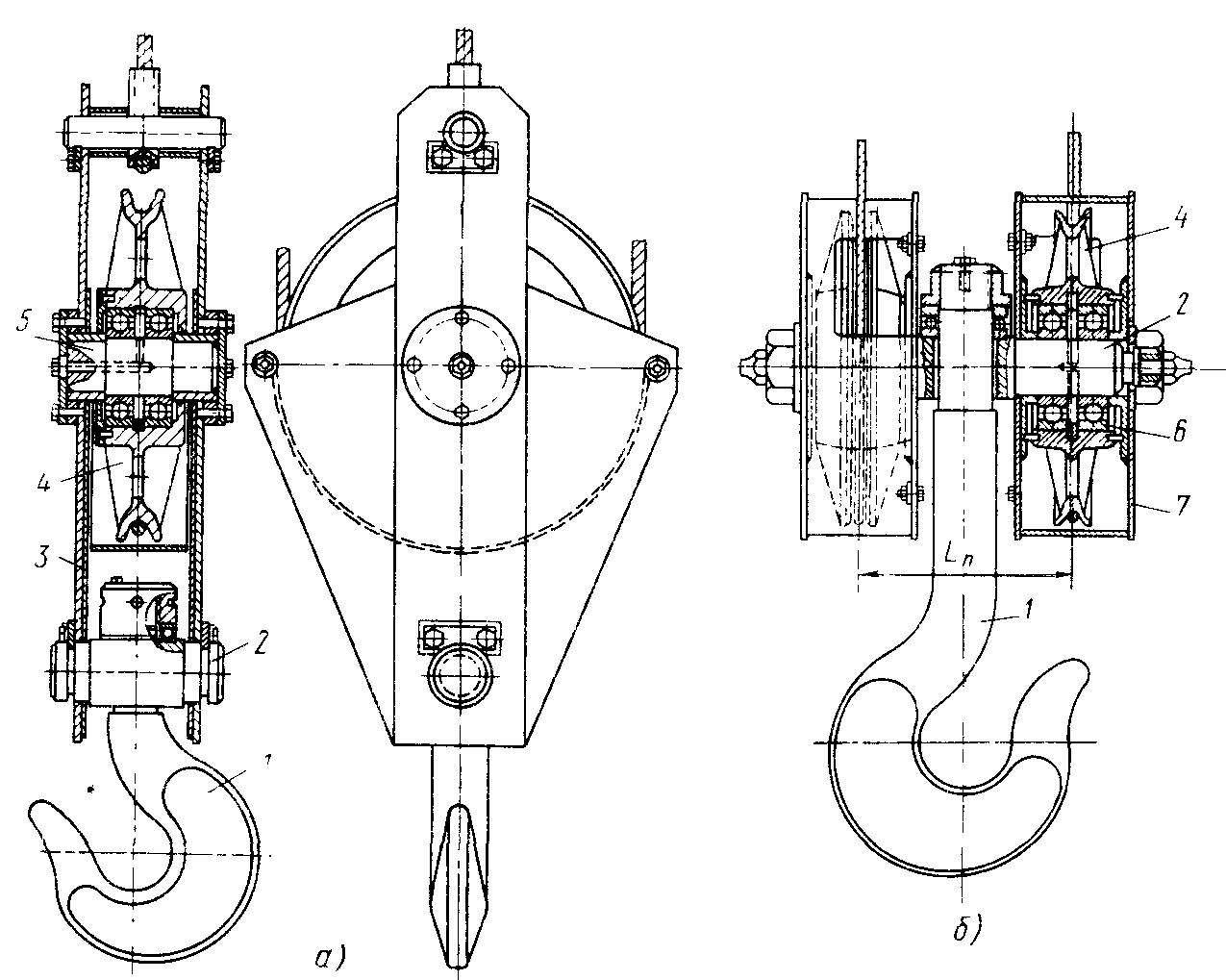

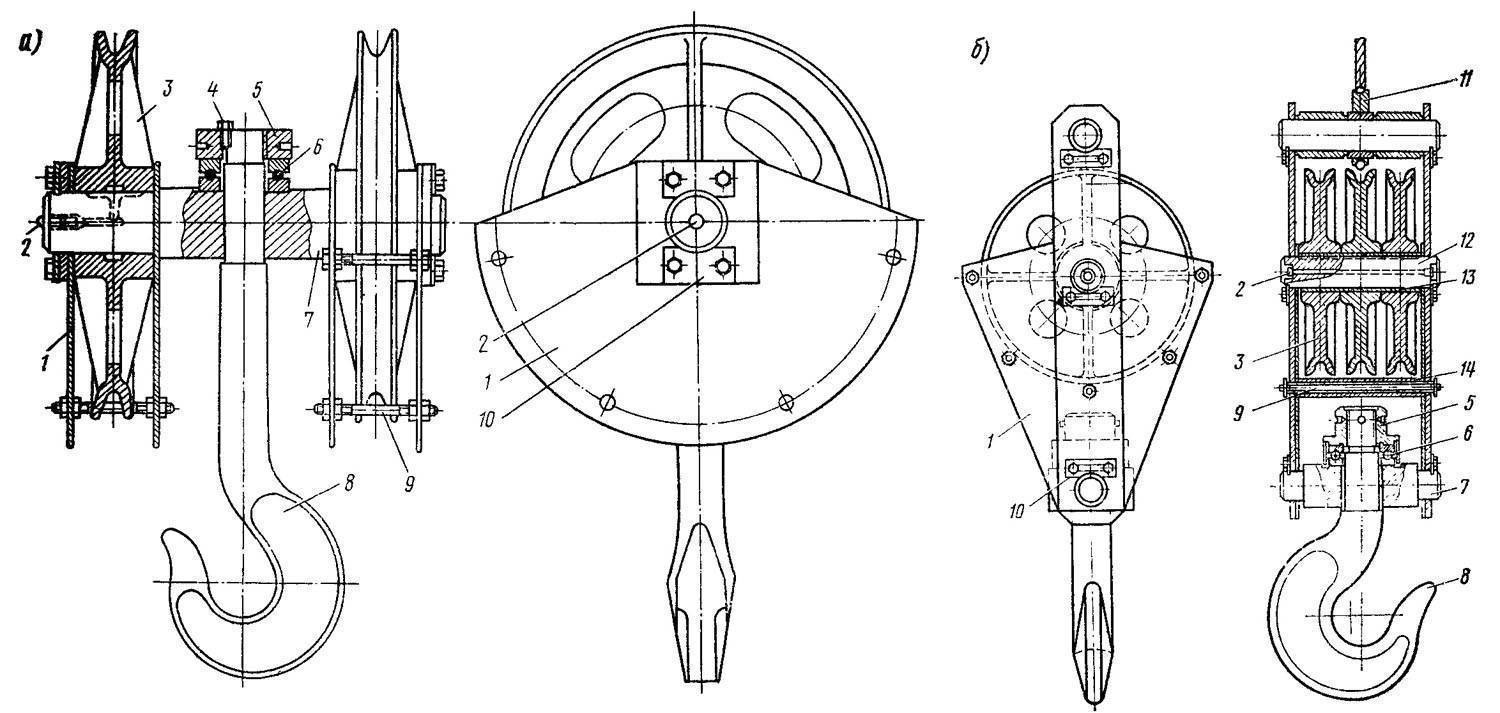

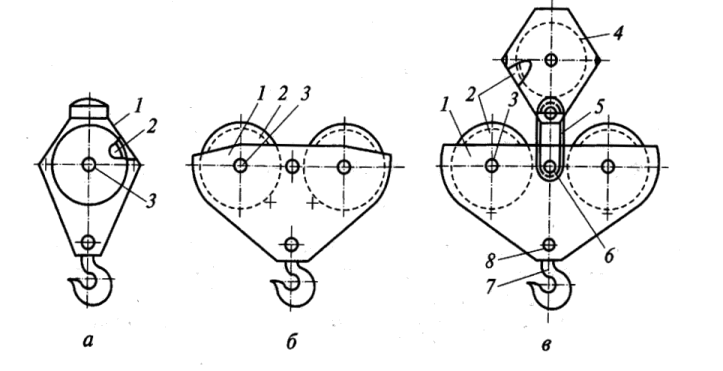

Различают нормальную и укороченную подвески. В нормальных подвесках, применяемых в стреловых кранах, грузовой крюк 1 (рис.3.7) располагают под блоками 5, опирают его на траверсу 2 через упорный шарикоподшипник 9 и закрепляют гайкой 8, зашплинтованной или надежно зафиксированной другими способами.

Траверса может свободно поворачиваться в обойме 3, состоящей из двух щек с накладками, скрепленными между собой болтами 7. На оси 4 устанавливают, преимущественно на шарикоподшипниках 6, блоки 5, число которых зависит от кратности грузового полиспаста.

В укороченных подвесках грузовой крюк 1 располагают между подвижными блоками 2, опирая его через подшипник 4 на ось блоков 3 как траверсу (рис.3.8). При использовании укороченных подвесок значительно сокращается расстояние от крюка до грузового барабана, что в ряде случаев имеет существенное значение. Однако укороченная подвеска может быть применена только при четном числе блоков.

Чтобы увеличить кратность полиспаста в рассмотренных подвесках, необходимо в них предусмотреть соответствующее дополнительное количество блоков и разместить их на одной оси с имеющимися.

Параметры элементов крюковой подвески выбираются расчетным путем .

Крепление каната к барабану должно производиться надежным способом, допускающим возможность замены каната. Для крепления конца каната на барабане наиболее часто, особенно при однослойной навивке каната на барабан, применяют накладки. Количество накладок определяется расчетом, но их должно быть не менее двух (рис.3.9, а; пример проверочного расчета крепления каната к барабану накладной планкой, представлен в разделе 6).

При необходимости сокращения длины барабана и многослойной навивке применяют прижимные планки и клиновое крепление (рис.3.9, б, в). В случае применения прижимных планок их должно быть не менее двух.

Р и с. 3.9. Крепление каната на барабане

а – накладными планками; б – прижимной планкой; в – с помощью клина

Длина свободного конца каната от прижимной планки на барабане должна составлять не менее двух диаметров каната. Расположение конца петли каната под прижимной планкой или на расстоянии от планки, составляющем менее трех диаметров каната, не допускается.

Виды грузовых крюков

Современные грузоподъёмные крюки выполняются в соответствии с установленными государственными стандартами. Их можно классифицировать по следующим характеристикам:

- количество установленных осей;

- размер крюковой подвески;

- применяемого материал;

- назначение;

- способы крепления;

- типы крюков.

В качестве материала для изготовления крюковой подвески применяют различные марки стали. По технологии производства они бывают: литые, кованые, пластинчатые. Наименьшее распространение получили литые крюки по причине трудностей, связанных с выявлением скрытых недостатков металла при литье. Блочная подвеска мостового крана с изменяемой кратностью полиспаста способна регулировать скорость подъёма груза, с учётом его общей массы. Масса механизма крюкового устройства не должна превышать 5 % от рассчитанной грузоподъёмности. Такое соотношение обеспечит равномерное натяжение каната. Для крепления крюка используют три типа крепления: ухо, вертлюг или вилочное соединение. Вид соединения выбирается в зависимости тот типа крюка и требуемой грузоподъёмности.

В настоящее время применяются следующие типы крюков:

- приварной;

- цепной;

- чалочный;

- вращающийся;

- двурогий;

- с расширительным звеном;

- S-образный.

Для каждого из этих крюков применяется индивидуальный замок, который должен соответствовать утверждённым стандартам и правилам соблюдения техники безопасности. S-образный крюк выполнен в форме заглавной буквы S. В результате он имеет симметричную конструкцию. К нему груз может крепиться независимо от установленной стороны. Изделие с расширенным звеном позволяет крепить на нём большое количество строп фиксации груза.

По количеству установочных осей крюковой подвески их подразделяют на одноосные, двухосные и трёхосные. Одноосная подвеска имеет одну ось, обеспечивающую движение каната. Двухосная подвеска оснащена двумя осями. Их располагают между щёк. Надёжность конструкции обеспечивается болтовым соединением. Захватный механизм установлен на траверсе с применением системы блоков. Безопасность работы обеспечивает специальный замок. Трёхосная подвеска снабжена ещё одной обоймой из двух щёк, которая соединяется с помощью серьги и стального пальца. По геометрическим параметрам различают два типа крюковой подвески:

- нормальные;

- укороченные.

Крюковая подвеска нормальной длины имеет несколько блоков с подшипниками вращения (обычно от одного до четырёх). Блоки крюковой системы могут быть обводными или собраны по схеме полиспаста. Сам грузовой крюковой механизм фиксируется гайкой большого диаметра.

Отдельным видом подъёмных устройств, считается грузовая петля. Она имеет меньший вес, чем другие системы и получила более широкое распространение. Конструктивной особенностью такого устройства является необходимость пропускания каната или стропы через отверстие петли. Это вызывает постоянное трение стропы о петлю, что негативно сказывается на сроке службы такого устройства. Грузовые петли изготавливаются: составными или цельноковаными. Первый тип петли состоит из системы шарнирных соединений. Второй представляет собой единый неразборный блок.

Очень часто на подъёмные механизмы устанавливаются так называемая пластичная подвеска. Согласно установленного стандарта ГОСТ 6619-75 пластичный крюк имеет однороговую и двухроговую конструкцию. Подвеска первого типа имеет грузоподъёмность от 40 т до 315 т. Она применяется в основном для литейных кранов. Вторая подвеска с грузоподъёмностью от 80 т до 320 т устанавливается на механизмы общего назначения.

Монтаж и демонтаж

Установка крана требует проведения предварительных работ, они начинаются с монтажа подкрановых путей. Их укладывают на эстакаде или земле. Существуют 3 варианта монтажа:

- Пошаговый. В его основе лежит сборка узлов, она осуществляется на подкрановых путях.

- Укрупненная сборка. Крупные элементы собирают на земле, а потом поднимают на требуемую высоту. Так поступают с электрооборудованием и механизмами.

- Полноблочный. Этот способ основан на полной сборке, она осуществляется на полу. Мост собирают целиком, затем выполняют монтаж, технология требует мощной техники.

Монтажными работами должны заниматься специалисты, они же осуществляют демонтаж мостового крана, делают заземление. Он требует строго соблюдения норм безопасности. К нему прибегают, когда нужно заменить старый подъемный механизм. Он необходим и после завершения работы на участке.

Есть несколько вариантов демонтажа, каждый из них зависит от того, что предполагается делать с краном дальше. Если он подлежит утилизации, с него снимают подкрановые балки. Конструкцию освобождают от кабеля, убирают электромостовой двигатель, сматывают тросы. На металлолом отправляют пролетные балки и другие узлы, выполненные из металла.

Если кран переносят в другое место, от него отъединяют ходовые механизмы мостового крана и устройства для перемещения грузов. В таком виде конструкцию транспортируют на рабочую площадку, где снова собирают.

Конструкция

Рама тележки имеет очень жесткую конструкцию. На ней располагается:

- механизм подъема;

- механизм передвижения;

- предмет для распределения тока;

- механизм безопасности.

Механизм безопасности обеспечивает нормальное передвижение и подъем грузов. К устройствам для безопасности относят предметы, которые ограничивают высоту подъема груза и грузоподъемность.

Когда тележка подходит к крайнему положению, то линейка взаимодействует с выключателями и автоматически блокируется дальнейшее движение тележки.

Если же выключатели по каким-либо причинам не сработали, для этого есть еще одно устройство, блокирующее движение тележки в крайнем положении — оно называется буфером.

На тележке всегда устанавливают перила. Они должны быть для соблюдения безопасности при осмотре или поломке механизмов крана.

Виды крановых крюков

http://minsk.freeads.by/content/root/users/2013/20130108/u332563/images/201301/f20130108161210-123.jpg» alt=»» width=»215″ height=»320″>

Крюк крановый — это такелажный элемент кранового оборудования, предназначенный для фиксирования и перемещения груза. Как правило, это грузозахватное устройство входит в состав крюковой подвески крана ( тали, тельфера и т. д. при помощи троса или цепи.

Основным сырьем для производства крановых крюков служит углеродистая сталь, имеющая повышенные прочностные характеристики. Технология изготовления этого изделия может быть двух видов — свободная ковка или горячая штамповка. Хвостик крюка обрабатывается механически. Готовые изделия покрывают специальной краской, которая играет роль антикоррозийного покрытия и придает ему товарный вид.

Существует несколько видов крюков крановых. Они подразделяются: 1. по конструктивным особенностям — на однорогие и двурогие. В зависимости от этой конструктивной особенности, они применяются в различных грузоподъемных сферах; 2. по способу изготовления — пластинчатые, кованные, штампованные, что влияет на прочности и условия эксплуатации; 3. по длине хвостика — с укороченным исполнением хвостика (маркируется буквой — А), с удлиненным — (буквенное обозначение маркировки — Б); 4. по грузоподъемности — от 0,25 -0,40 до 80-100 т. Грузоподъемность крюка маркируется цифрами от 1 до 26; 5. по наличию удерживающего приспособления — с замком или без него; 6. кроме того, заготовки крюков крановых ( могут быть с приливом и без него.

Пластинчатые изделия, благодаря своей многослойной структуре, считаются более надежными, т. к. одновременная поломка всех пластин — явление практические нереальное. Изделия этого вида проще в изготовлении и имеют больший вес.

Крановые крюки однорогие предназначены для литейных кранов. Область применения двурогой конструкции — краны общего назначения большой грузоподъёмности. Незаменимы двурогие крюки для подъёма длинномерных грузов.

Данные изделия изготавливаются в строгом соответствии с требованиями государственных стандартов. Разрушение этого элемента грузоподъемного механизма может привести к трагедиям. Поэтому в случае обнаружения на готовой продукции трещин, волосовин, искривлений — оно сразу же выбраковывается, исправление дефектов крановых крюков не допускается.

На каждом крюке должен указываться заводской номер, номер по ГОСТу, товарный знак, бренд производителя, дата изготовления, номер плавки. Технические параметры отражаются в паспорте изделия.

Источник

Схема, составные части и работа крюковой подвески

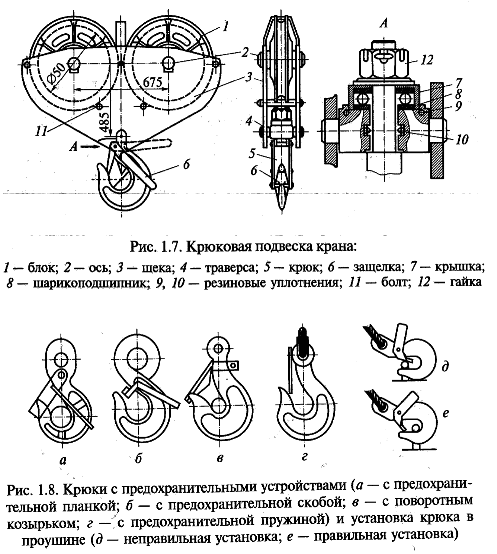

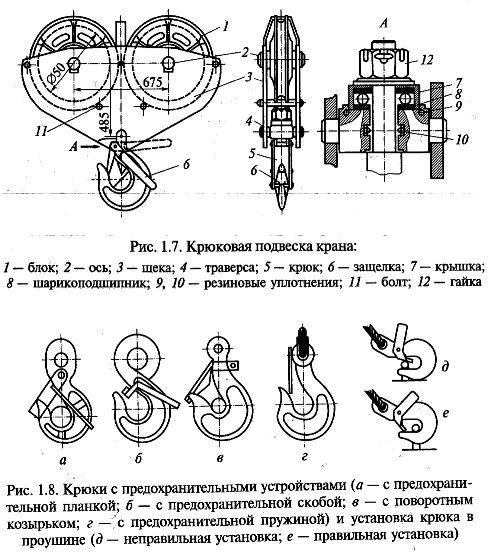

Крюк — универсальное захватное средство, которое широко применяют как рабочий орган грузоподъемного механизма в качестве самостоятельных грузозахватных устройств (грузовых кранов), концевых элементов строп и других грузозахватных приспособлений. Крюковая подвеска крана представлена на рис. 1.7.

Чтобы предотвратить самопроизвольное выпадение съемного приспособления грузозахватного устройства из зева крюка, его снабжают замыкающим устройством.

Такими устройствами не снабжают крюки портальных кранов, работающих в морских портах; кранов, транспортирующих расплавленный металл или жидкий шлак, а также крюки, на которые навешивают груз с помощью гибких грузозахватных устройств. Предохранительные замыкающие устройства могут быть выполнены в виде пружинных или самоопускающихся защелок, предотвращающих самопроизвольное выпадение съемного захватного приспособления. Предохранительными устройствами (рис. 1.8) должны оборудоваться в обязательном порядке крюки грузоподъемных кранов, работающих на монтаже или при транспортировке грузов в контейнерах, бадьях и другой таре, а также при работе с жесткими стропами, захватами.

Крюковая подвеска состоит из двух боковых щек, соединенных между собой распорными трубками и стяжными болтами. В верхней части щек на неподвижно закрепленной с помощью ригельных планок оси вращаются один или несколько канатных блоков. На некоторых кранах для обеспечения минимальной длины подвески применяют крюк с длинным хвостовиком, который крепят непосредственно на оси блоков. Такая подвеска называется укороченной. На нижней части подвески на траверсе закрепляется грузовой крюк с помощью гайки. Траверса может свободно вращаться в отверстиях боковых щек. Крюк, установленный на шарикоподшипниках помимо вращения вокруг оси может еще качаться вместе с траверсой, что облегчает строповку и ориентирование грузов. В зависимости от числа осей крюковые подвески бывают одно-, двух- и трехосными (рис. ).

Различают однорогие и двурогие грузовые крюки. Их изготавливают ковкой или штамповкой из малоуглеродистой стали 20, что исключает внезапное разрушение крюка.

На грузовом крюке указывается номер крюка по государственному стандарту, товарный знак, заводской номер крюка, наименование завода- поставщика, номер плавки, год изготовления. Без маркировки устанавливать крюк на кран нельзя.

Крюки бракуются в случаях, если:

· крюк не вращается на траверсе;

· отогнут рог крюка;

· износ крюка в зеве превышает 10 %;

· нет клейма ОТК;

· имеются трещины.

Рис. Схемы крюковых подвесок

а — одноосная; б — двухосная; в — трехосная; 1 — щека; 2 — блок; 3 — ось; 4 — обойма; 5 — серьга; б — палец; 7 — крюк; 8 — траверса

Крюковая подвеска грузоподъемных кранов является весьма ответственным узлом, поэтому при эксплуатации крана необходимо постоянно наблюдать за ее состоянием. При каждом осмотре следует обязательно проверять исправность щек, блоков, траверсы, крюка, гайки, осей и канатов.

Как выбирают грузовые: стальные канаты, цепи сварные, цепи пластинчатые, канаты пеньковые и хлопчатобумажные.

В качестве гибких тяговых органов используют стальные канаты, сварные и пластинчатые цепи. Их выбор зависит от назначения, условий эксплуатации, режима работы и особых требований.

Промышленность выпускает стальные проволочные канаты разных типов, различающихся конструкцией, характером и направлением свивки и размером проволок.

Определение усилия в канате. По правилам Госгортехнадзора канаты подбирают по разрывному усилию Sразр, указанному в стандарте или заводском сертификате, исходя из соотношения:

Sразр ≥ Smax ∙ n ,

где n – коэффициент запаса прочности, в зависимости от режим работы крана.

Наибольшее (максимальное) натяжение тяговой ветви каната, Н, рассчитывают по формуле:

где G – сила тяжести поднимаемого груза, Н;

— КПД блока;

m – число блоков.

КПД блока зависит от типа используемых подшипников: при установке блока на подшипниках скольжения в расчётах можно принимать = 0,94…0,96; на подшипниках качения = 0,97…0,98.

Виды мостовых кранов: какими они бывают

Две группы выделяются по конструкции:

- Подвесные.

- Опорные. Для передвижения которых пользуются специальными рельсами.

Рельсы располагаются внутри неподвижных опор.

Опорный кран

Несколько разновидностей можно выделить в зависимости от веса, с которым работают установки:

- Первая разновидность – до 5 тонн.

- Вторая – до 50 тонн.

- Третья – до 300-320 тонн.

Назначение тоже бывает разным. Модели могут быть специальными или же общими. Последние выполняют стандартные грузоподъёмные работы для любых объектов.

Кран мостового типа может относиться к одной из следующих групп по приводу:

- Когда требуется физическое усилие от оператора, чтобы лебёдка начала двигаться, а поставленные задачи были выполнены.

- Электрические. С передачей энергии через электрический двигатель.

Вид движения – ещё одно отличие между конструкциями:

- Однобалочные.

- Двухбалочные. Устойчивость и надёжность у таких конструкций повышена. Износу изделия подвергаются меньше, способны поднимать груз на максимальную высоту.

Какие характеристики основные для мостовых кранов

Технические характеристики крана мостового могут быть описаны следующим образом:

- Способность поднимать грузы различного веса, от 0,25 до 500 тонн.

- Пролёт крана, редко превышающий 40 метров.

- Высота подъёма. Определяется другими характеристиками вроде вертикальной величины груза, конкретных габаритов помещения.

- Как концевые балки и колея располагаются относительно друг друга.

- Количество пролётных балок. Она всего одна у кранов с грузоподъёмностью до 5 тонн и менее.

Для управления в большинстве случаев применяется специальный пульт. Главное – чтобы у него присутствовала соответствующая сигнализация, подающая сообщения рабочим. От грузоподъёмности зависит скорость привода, производительность, которой будет обладать электромостовой кран.

Обязательно почитайте: Башенный кран КБ 405

Режим работы и особенности эксплуатации

От интенсивности эксплуатации в будущем зависит то, какую конструкцию рекомендуют выбирать тому или иному конкретному покупателю. Согласно принятому ГОСТу, у рабочих режимов кранов несколько обозначений – от 1К до 7К. Технические характеристики рассчитываются в зависимости от того, как и при каких условиях используется будущая установка. Мощность металлоконструкции также определяется подобными параметрами.

Схема крана

Здесь есть несколько правил:

- Режимы 1к-3К. Им соответствуют краны для незначительных и редких видов работ. Пример – необходимость поднять какое-либо цеховое оборудование, чтобы провести техническое обслуживание инструментов, отремонтировать их. В режиме не тяжелее 3К должна проходить эксплуатация кранов, имеющих одну пролётную балку.

- 4К-5к. Такой режим работы называется средним. Характерен для большинства кранов, используемых предприятиями для организации основных производственных процессов.

- 6К И 7К – тяжёлый и весьма тяжёлый режимы. Чаще всего такой функцией пользуются предприятия, которые относятся к металлургическому производству. Среди грузоподъёмных механизмов данные аппараты считаются самыми мощными. Они работают при сложных условиях, в постоянном режиме. Такие виды мостовых кранов тоже нужны современным предпринимателям.

Подробнее о вариантах управления

Оперирование мостовыми кранами предполагает три варианта схем:

- При помощи специальной кабины. Это специальное сооружение, которое чаще крепится на крановом мосту. Именно в этом помещении концентрируются органы управления. Конструкции могут быть открытыми либо закрытыми. Рабочая зона без проблем обозревается оператором, который находится внутри. Управление краном основана на рекомендациях, которые даёт стропальщик.

- Радиоуправление. Такой способ сравнительно недавно получил признание. Рабочие оценили удобства данного метода. Разрабатываются системы, позволяющие управлять кранами удалённо, на расстоянии до 100 метров. Благодаря чему операторы становятся мобильными, повышают безопасность.

- При помощи кабельного пульта. Этот орган управления самый простой, отличается низкой стоимостью. Реализуется совместно с однобалочными устройствами. Им снабжаются разные марки оборудования.

Обязательно почитайте: Автокран Ивановец

Классификация мостовых кранов

По конструкции классифицируют:

- Опорные — краны, мостовая конструкция которых напрямую и сверху опирается на рельсовый путь, по которому она передвигается.

- Подвесные — модели, крепящиеся на рельсовый путь снизу, к его полкам.

- Козловые — краны, мост которых с помощью опор устанавливается на рельсовый путь.

По грузоподъемности выделяют модели:

- Первой группы — работающие с весом до 5 т;

- Второй группы — поднимающие до 50 т;

- Третьей группы — рассчитанные на вес до 300-320 т.

По назначению кланы классифицируют на:

- Общие — решают стандартные строительные задачи;

- Специальные — обеспечивают проведение специфических грузоподъемных операций.

По типу привода выделяют:

- Ручные — необходимо приводить в движение лебедку для выполнения рабочих задач.

- Электрические — функционируют без участия оператора, от сети.

В крюках кранов возникают следующие неисправности [2]:

- износ опорного подшипника;

- трещины и подрезы в крюке или траверсе;

- повреждение резьбы на хвостовике;

- выработка тела крюка в зеве;

- изогнутость крюка;

- погнутость щёк обоймы;

- износ и задиры цапф траверсы;

- износ ручьёв блоков;

- трещины и отколы в блоках;

- разработка отверстий в ступицах блоков или втулок.

Заварка или заделка дефектов крюка запрещается. []

Обойму с блоками и крюком при ремонтах разбирают, детали осматривают. Опорный шариковый подшипник при изношенности канавки для шариков более 1,5 мм заменяют новым.

На цапфах траверсы крюка не допускаются риски и задиры глубиной более 0,5 мм и овальность более 0,6 мм. Для устранения этих неисправностей протачивают цапфы, при этом их диаметр после обработки не должен быть менее 92% размера по чертежу.

Разработку отверстий в ступицах блоков или втулок допускают в пределах 0,5 мм по диаметру. При большем износе втулки заменяют новыми. Изношенные отверстия блоков растачивают и в них вставляют втулки толщиной 3-4 мм. Предельно изношенные блоки заменяют новыми.

Погнутые щёки обоймы выправляют и после сборки соединяют между собой стяжными болтами, имеющими исправную резьбу. Крепление крюка в траверсе должно быть надёжным, для чего необходимо, чтобы гайка крюка имела исправную резьбу, а на её теле не было трещин. Для предупреждения гайки от самопроизвольного отвинчивания в обязательном порядке ставится стопорный болт диаметром 10 мм. Стопорные планки обоймы должны быть исправными и надёжно закреплены болтами. []

Съёмные (навешиваемые) грузозахватные приспособления (стропы, зажимы, захваты, траверсы и тд.) применяют для соединения перемещаемого груза с грузовым органом грузоподъёмного крана. Они не являются принадлежностью крана и представляют собой самостоятельное изделие многократного использования.

Стропы (канатные, цепные, текстильные) относятся к наиболее простым в конструктивном исполнении грузозахватным приспособлениям и представляют собой гибкие элементы с концевыми креплениями и захватными органами различных конструкций. []