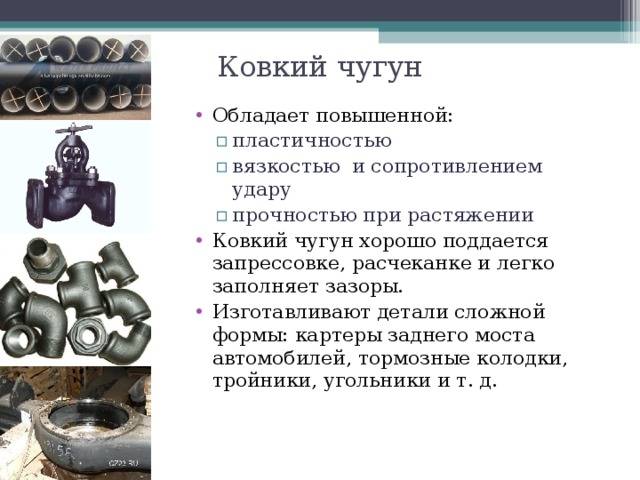

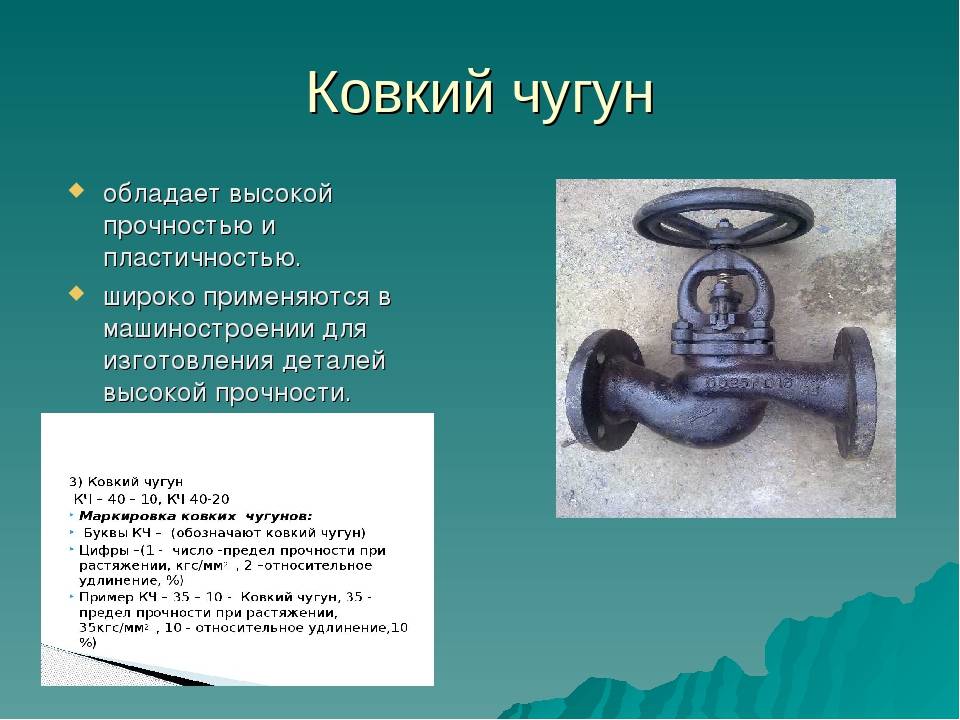

Применение КЧ в различных сферах промышленности

Литая разборная цепь из ковкого чугуна: а – конструкция; б – способ сборки-разборки.

Из КЧ в электропромышленности производят клеммы, крючья изоляторов, шапки, державки проводов. Изделия подвергаются изгибу и ударным нагрузкам. В станкостроении, текстильном машиностроении из КЧ производят шестерни, вилки, спицы и всевозможные детали бумагопрядильных машин, т. е. те детали, которые подвергаются статическим и динамическим нагрузкам, износу, трению. Применяют марки антифрикционного серого ковкого чугуна, который обеспечивает минимальное трение в точках контакта деталей.

Обезуглероженный КЧ марок применяется при выпуске санитарно-технического и строительного оборудования, различных деталей. Сантехническими изделиями могут быть: отводы для водопровода и канализации, переходники фланцевые для соединения чугунных систем с пластиковыми, задвижки, трубы, радиаторы отопления. Данные изделия подвергаются воздействию водной среды. В газовых системах КЧ применяют при выпуске фитингов для соединения труб в местах разветвлений.

https://moyakovka.ru/youtu.be/F6ApHPhpnok

Также различные марки КЧ могут применяться в оборонной промышленности, ландшафтном дизайне при формировании элементов декора: вычурные изгороди, скамейки, ворота, калитки; при изготовлении декоративной мебели, подвергающейся воздействию атмосферных осадков: столы и стулья для террас, беседок загородных домов; при изготовлении бытового и производственного оборудования: ванн, газовых плит, стиральных машин, посуды (котелков, сковородок).

Благодаря своим высокопрочным свойствам ковкий чугун применяют в качестве конструкционного материала во многих отраслях промышленности.

Трудности промышленности

На сегодняшний день литье чугуна имеет сомнительные перспективы. Дело в том, что из-за высокого уровня затрат и большого количества отходов промышленники все чаще отказываются от чугуна в пользу дешевых заменителей. Благодаря быстрому развитию науки уже давно стало возможным получение более качественных материалов при меньших затратах. Серьезную роль в этом вопросе играет защита окружающей среды, которая не приемлет использование доменных печей. Чтобы полностью перевести выплавку чугуна на электрические печи, нужны годы, если не десятилетия. Почему так долго? Потому что это очень дорого, и далеко не каждое государство может себе это позволить. Поэтому остается лишь ждать, пока наладится массовый выпуск новых сплавов. Конечно же, полностью прекратить промышленное применение чугуна в ближайшее время не получится. Но очевидно, что масштабы его производства будут падать с каждым годом. Эта тенденция началась еще 5-7 лет тому назад.

Свойства ковких чугунов

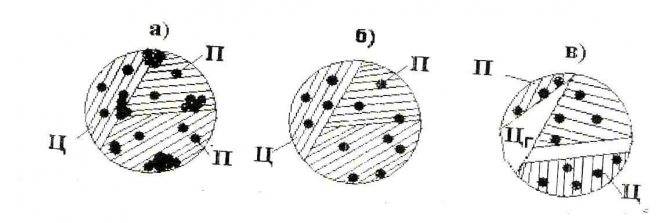

Базовое свойство чугунного сплава КЧ состоит в том, в нее входят включения углерода в разной форме, которая определяет его прочность и пластичность. Чугун КЧ с малым количеством углерода (обезуглероженный), по сути, это единственный материал из конструкционных чугунных сплавов, который хорошо сваривается и его применяют для получения сваренных металлоконструкций. Для производства сварки применяют или защиту газа, или стыковую технологию. Чугун это марки поддается запрессовке, чеканке и достаточно просто заполняет пустоты и зазоры. Детали, полученные из ковкого ферритного чугунного сплава, подвергаются холодной обработке, а из перлитного правке в разогретом виде. Чугун, используемый в производстве, изготавливают из белого чугунного сплава путем его отжига. Строение, получаемое после выполнения этой операции, может иметь ферритную или перлитную форму.

Основные физико-технические параметры ковкого чугунного сплава нормированы в ГОСТ 1215-79. Маркировка этого материала основана допустимых значений на растяжение и удлинение. Твердость материала определена от структуры, а прочностные параметры и пластичность определяет и наличие графита.

Надо понимать, что на свойства материала оказывает не только форма, но и количество графита, содержащегося в сплаве. Максимальных прочностных характеристик ковкий чугун достигает при наличии мелкодисперсного перлита и небольшом количестве графита. Предельная пластичность и вязкость чугуна этого класса достигается при наличии феррита и таком же количестве графита.

Основные характеристики металла

В зависимости от цвета структуры материала в разрезе, он может быть серым или белым. Углерод в сером чугуне включён:

- в виде графита (в свободном состоянии);

- в виде цементита (в химически связанном состоянии).

Второй вариант сопровождается высокими показателями хрупкости и твёрдости. В составе белого сплава углерод содержится только в связанном виде, поэтому он также обладает повышенной твёрдостью. Из заготовок белого сплава, путём длительных термических воздействий получают ковкий чугун (КЧ).

Есть два основных метода его получения:

- американский;

- европейский.

Американский подход подразумевает то, что отжиг будет выполняться в песке с температурой в пределах от 800 до 850 градусов. При этом углероды перейдут из химически связанного состояния в форму графитовых зёрен, размещённых среди чистого железа. В результате этого, сплав будет обладать вязкостью, что и позволяет называть его ковким на ферритной основе.

Для того чтобы получить ковкий европейский чугун, томление должно происходить в железной руде при температуре от 850 до 950 градусов, что приведёт к распаду цементита в верхнем слое заготовки и частичному выгоранию углерода. Вследствие этого, слой с глубиной до 2 мм станет более пластичным. К тому же середина останется твёрдой. Полученный, таким образом, чугун ещё называется перлитным.

Разрушительный элемент и нейтрализация

Одной из целей при производстве ковкого чугуна хорошего качества является получение продукта с тонким распределением хорошо сформированных конкреций внутри структуры.

Процесс с нодулярным графитом способен привести к снижению механических свойств. Причём снижение механических свойств зависит от нонодулярного или чешуйчатого графита стандартов «ISO 945» и «ASTM 247».

Небольшое количество элементов:

- свинца,

- висмута,

- сурьмы,

- титана,

по отдельности или в комбинации, разрушают магний, обладающий желаемым модульным эффектом, и поэтому эти элементы часто называют разрушительными или губительными элементами. Эффекты разрушительных элементов накапливаются.

Небольшие количества двух или более разрушительных элементов, присутствующих в количествах, которые по отдельности не имеют значительного эффекта, вместе могут неблагоприятно влиять на образование узлового графита.

В частности:

- титан,

- свинец,

- висмут,

увеличиваются в объёмах с увеличением размера литого профиля. По этой причине приемлемые уровни не могут быть указаны.

Влияние использования загрузочных материалов печи, контролирующих подрывные элементы, может быть оценено путём определения влияния на графитовые структуры в испытательном стержне или отливке.

Когда элементы присутствуют индивидуально, возможны губительные (разрушительные) эффекты, если к следующим уровням добавляются:

- свинец (0,0005%),

- висмут (0,002%,),

- сурьма (0,004%),

- титан (0,1%).

Влияние губительных элементов можно нейтрализовать добавлением небольшого количества церия (0,002 — 0,005%) в дополнение к магнию. Содержание церия выше примерно 0,01% приведёт к уменьшению количества клубеньков и увеличению риска образования карбидов

Поэтому важно выдерживать указанный процентный диапазон

Получение – ковкий чугун

Получение ковкого чугуна осуществляется следующим образом: сначала отливают детали из белого чугуна, после чего их подвергают отжигу в специальных печах. Отжиг изделий может производиться в нейтральной или окислительной среде.

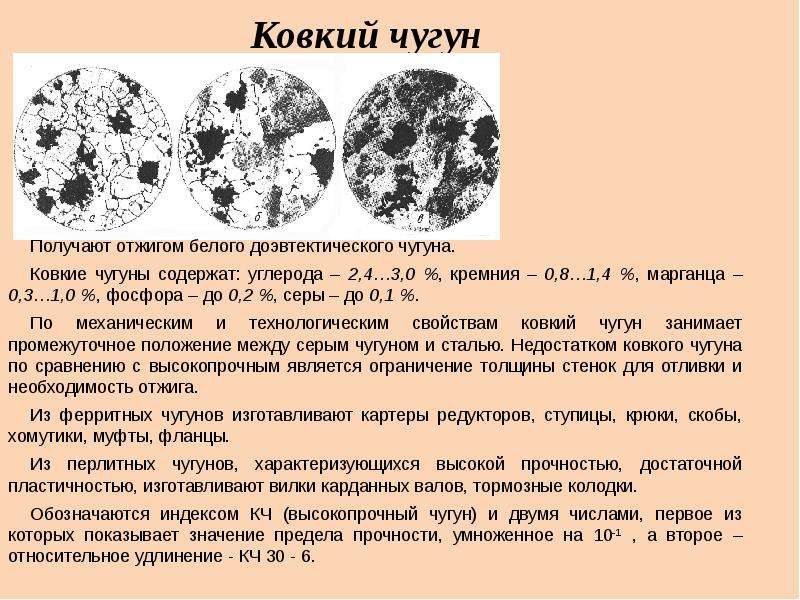

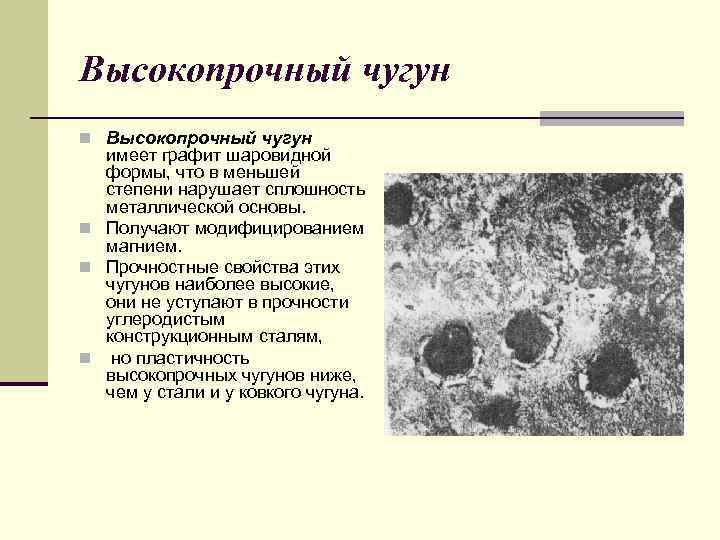

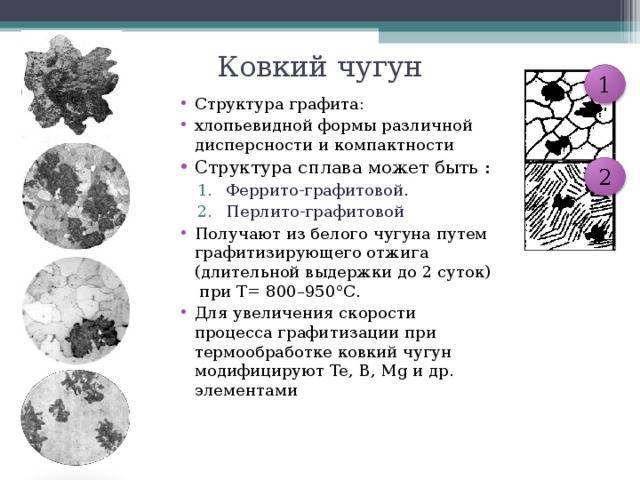

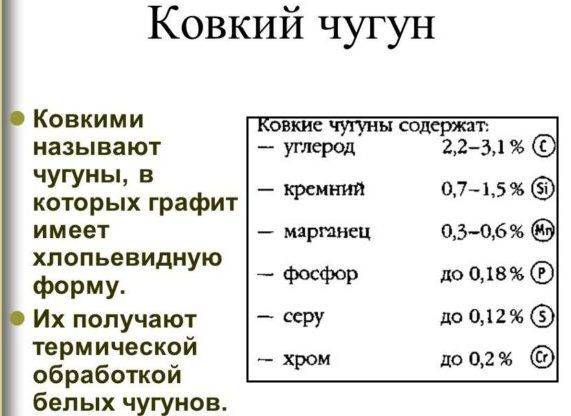

Для получения ковкого чугуна необходимо белый чугун нагреть до 950 – 1000 С и затем после длительной выдержки охладить с малой скоростью до обычной температуры. Структура ковкого чугуна характеризуется графитом в виде хлопьевидных включений. Такая форма включений графита ( по сравнению в чешуйчатыми включениями, характерными для серого чугуна) в меньшей степени снижает механические свойства ковкого чугуна.

| Режим отжига ковкого чугуна, модифицированного алюминием. висмутом ( 0 008. % н борон ( 0 ( Н2 %. |

Для получения ковкого чугуна с высокими механическими свойствами необходимо, чтобы содержание углерода в нем было минимальным. Содержание углерода в белом чугуне колеблется в пределах 2 2 – 3 2 %; при содержании 2 2 % С ухудшаются технологические свойства чугуна.

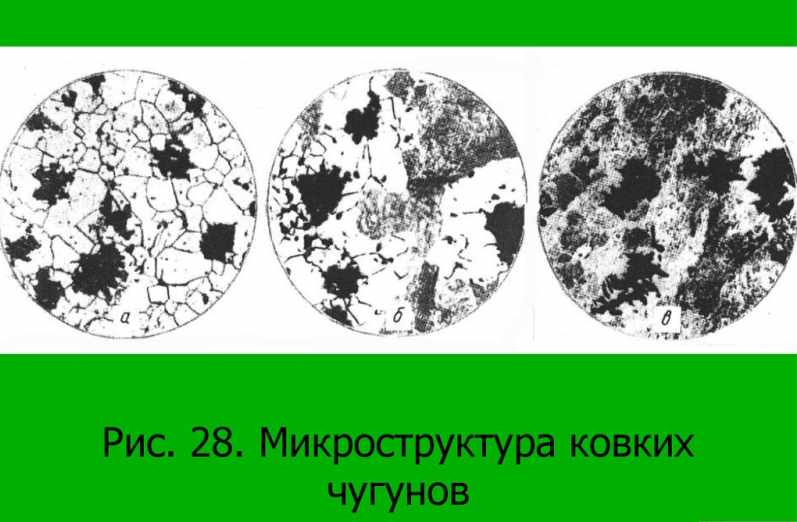

| Микроструктура ковкого чугуна. хЮО. |

Для получения ковких чугунов отливки из белых чугунов подвергают графитизирующему отжигу в отжигательных печах. Ковкие чугуны, так же как и серые, имеют структуру, состоя – щую из стальной основы и выделений графита. Разница только в; том, что в ковких чугунах он выделяется в процессе отжига.

Для получения высококачественного ковкого чугуна необходимо обеспечить низкое содержание углерода и кремния, определяющее структуру основной металлической массы, количество и форму графита в чугуне.

Для получения ковких чугунов повышенной прочности и износоустойчивости применяются специальные режимы термической обработки белого чугуна.

Процесс получения ковкого чугуна ( при отжиге без окисле ния углерода) состоит в длительном нагревании отливок из белого чугуна до более или менее полного выделения связанного углерода в виде графита. При отжиге с окислением чугун засыпают при томлении окалиной или рудой. Содержащийся в руде или окалине кислород диффундирует в горячий металл и окисляет преимущественно углерод чугуна, диффундирующий в свою очередь по направлению к поверхности.

Процесс получения ковкого чугуна длителен и дорог, этим и объясняется ограниченное распространение его в промышленности.

Способ получения ковкого чугуна также отличается от способа получения серых ( литейных) чугунов. Ковкий чугун образуется путем длительного нагрева и выдержки белого чугуна при высоких температурах.

При получении ковкого чугуна без окисления углерода отливки из белого чугуна помещают в жароупорные ящики, засыпают песком и медленно нагревают приблизительно до 900 – 1000, выдерживают при этой температуре до 25 час. Особенно медленное охлаждение ( 10 град / сек) дают при переходе через критическую точку А ( от 740 до 680), для того чтобы весь цементит разложился и структура отожженного чугуна представляла феррит с графитом в форме углерода отжига в крупных скоплениях. Вследствие этого количество выделившегося углерода отжига оказывается сравнительно малым. Выплавка чугуна с таким низким содержанием углерода может производиться в электрических или пламенных печах, благодаря его относительно высокой температуре плавления.

При получении ковкого чугуна с окислением углерода содержание последнего допускается в исходном белом чугуне в большем количестве – до 3 3 %, так как часть его выгорает. Во внутренних слоях, в центре наблюдается феррито-перлйтная или даже одна перлитная структура. Графитных включений при этом способе отжига в чугуне меньше, а тонкостенные мелкие отливки могут даже получить сплошную ферритную основу.

Основным процессом получения ковкого чугуна является отжиг, при котором происходит графитизация или обезуглероживание отливок.

Термическая обработка для получения ковкого чугуна типа 4 заключается в полном проведении первой стадии графитизации, после-дующей закалке и отпуске при темпе – wo ратуреббО – 700 С ( фиг. После проведения первой стадии графитизации устанавли – с вается равновесие аустенит – углерод отжига. При последующем быстром охлаждении в основной металлической массе происходят превращения, аналогичные превращениям в стали при ее закалке.

Основные характеристики металла

Ключевые параметры чугуна КЧ определены количеством углерода, который имеет форму графита и наличием кремния. Перлитный ковкий чугунный сплав содержит в себе еще два составных элемента – хром и марганец.

Характеристики ковкого чугуна

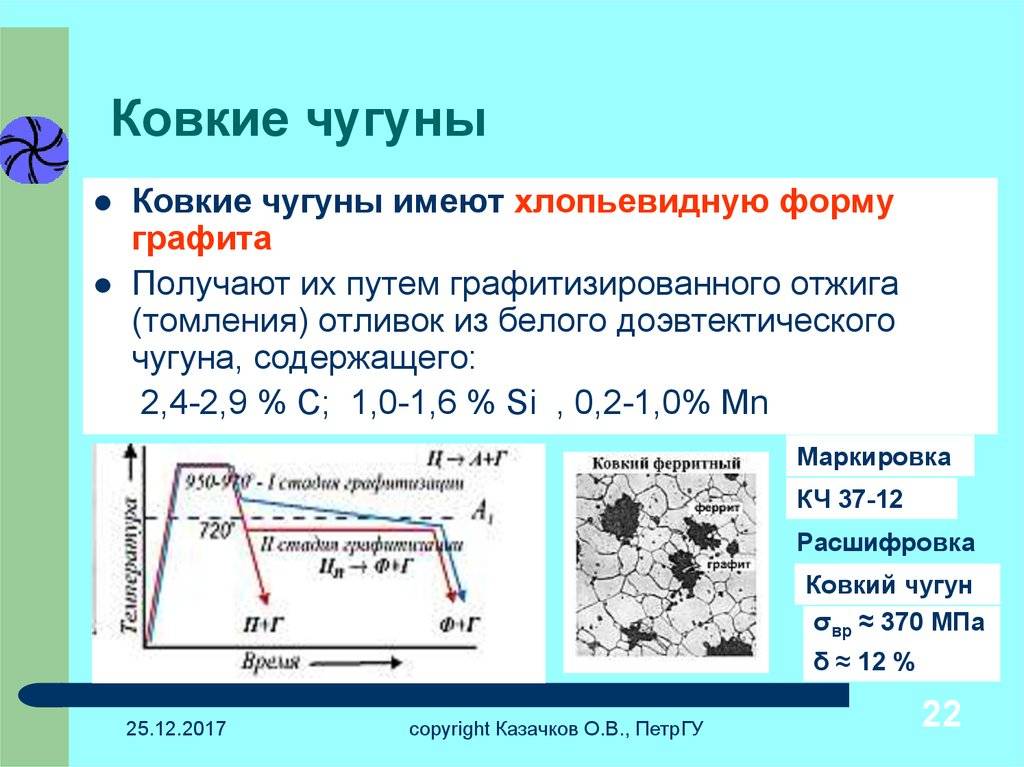

Различие в строении ковкого чугуна отражается и на конечных свойствах изделий, получаемых из него. К, примеру, заготовки, выполненные из ферритного чугуна, имеют меньшую твердость, чем те, которые производят из перлитного материала, но вместе с тем первые имеют повышенную пластичность. Графит в виде хлопьев обеспечивает высокие параметры прочности готовым деталям при относительно хорошей пластичности. Изделия из чугуна КЧ могут деформироваться в условиях комнатной температуры и влажности. Именно это свойство и определило название этого материала – ковкий. На самом деле, это условное название и не означает того, что готовые детали получают из него при помощи ковочного оборудования. Для производства изделий применяют литье. Главное свойство этого материала заключено в том, в том, что в нем отсутствуют напряжения.

Микроструктура ковкого чугуна

Механические свойства ковкого чугуна расположены между серым чугуном и сталью. То есть, чугун этого типа обладает высокой текучестью, стойкостью к износу, коррозии, агрессивным веществам. Кроме того, этот материал отличается высокими прочностными свойствами. Так, деталь с толщиной стенки 7 – 8 мм выдерживает давление рабочей среды до 40 атм. Это позволяет использовать его для изготовления трубопроводной арматуры для газа и воды.

Виды чугуна

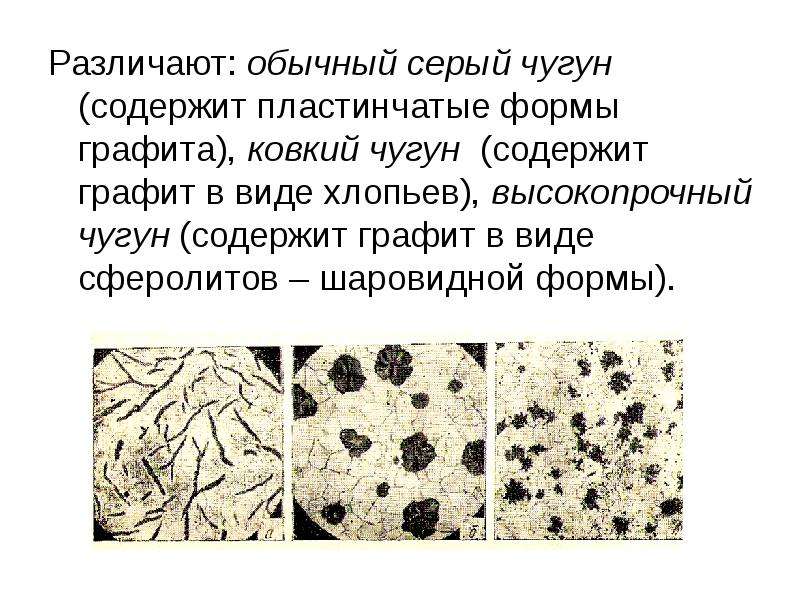

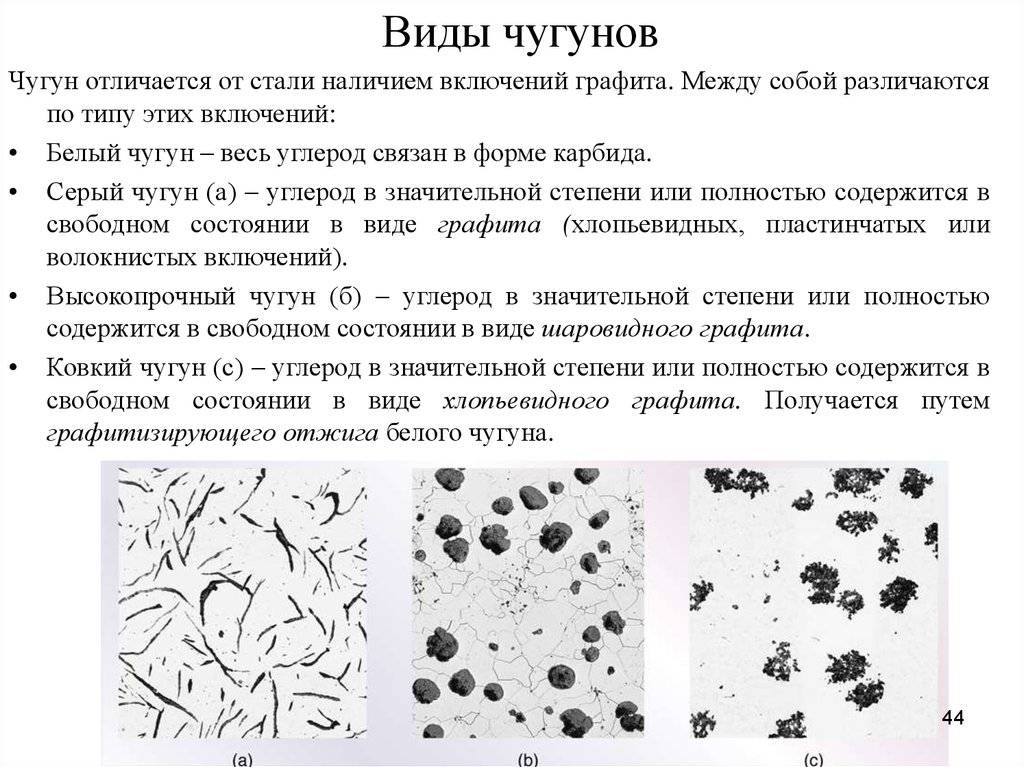

В основном чугун классифицируют по форме углерода, который содержится в сплаве.

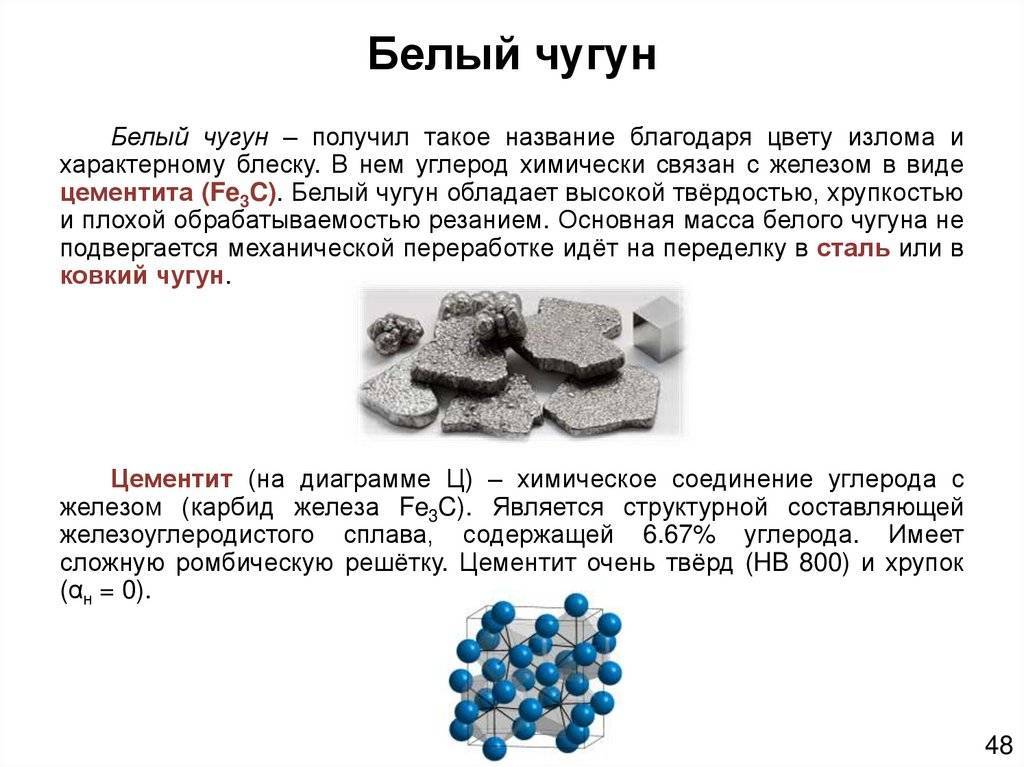

Белый чугун

Белый чугун имеет характерный окрас скола, так как углерод (С) входит в состав в виде цементита (Fe3C), который образуется когда расплав остывает. Цементит – это твердый тугоплавкий материал.

В доэвтектическом сплаве углерод содержится в перлите и ледебурите. В эвтектическом сплавеуглерод входит в состав ледебурита. В заэвтектическом он содержится в первичном цементите и ледебурите.

В первоначальном виде он нигде не используется, т.к. его тяжело обрабатывать инструментами при механической обработке. Конечно, возможно использовать насадки из карбидов (ВК), но трудоемкость процесса очень велика. Поэтому белый чугун используется в качестве сырья для получения ковкого чугуна.

Серый чугун

Серый чугун также берет свое названия от оттенка на сколе. Он имеет в составе фракции графита, которые могут иметь разную форму. При добавке кремния, он способствует осаждению углерода.

Физико-механические свойства, а также структура серого чугуна, зависят от условий остывания после кристаллизации.

Быстрое охлаждение приведет к преобладанию перлита в составе чугуна. Закалка (другими словами термообработка) может повысить прочность и твердость, но при этом чугун становится хрупким, что может быть не приемлемо.

Медленное остывание приводит к росту содержания феррита. Феррит – это сплав железа с оксидами, в основном с Fe2O3. При таких условиях улучшается пластичность.

Поэтому условия, при которых остывает сплав, выбирают, ориентируясь на желаемые параметры конечного продукта.

Серый чугун используется для литых изделий и конструкций (чугунного литья).

Он имеет невысокую температуру отвердения, хорошую жидкотекучесть, нет склоненности к образованию раковин. Серый чугун хорошо реагирует на сжатие, но плохо противостоит растяжению/изгибу. Это происходит из-за углеродных вкраплений, которые приводят к низкой трещиностойкости.

Маркировка серого чугуна состоит из символов СЧ (серый чугун) и цифры, которая обозначает предельную прочность в кг/мм2: например, СЧ35. В наиболее распространенных чугунах содержание углерода ниже 3,7%.

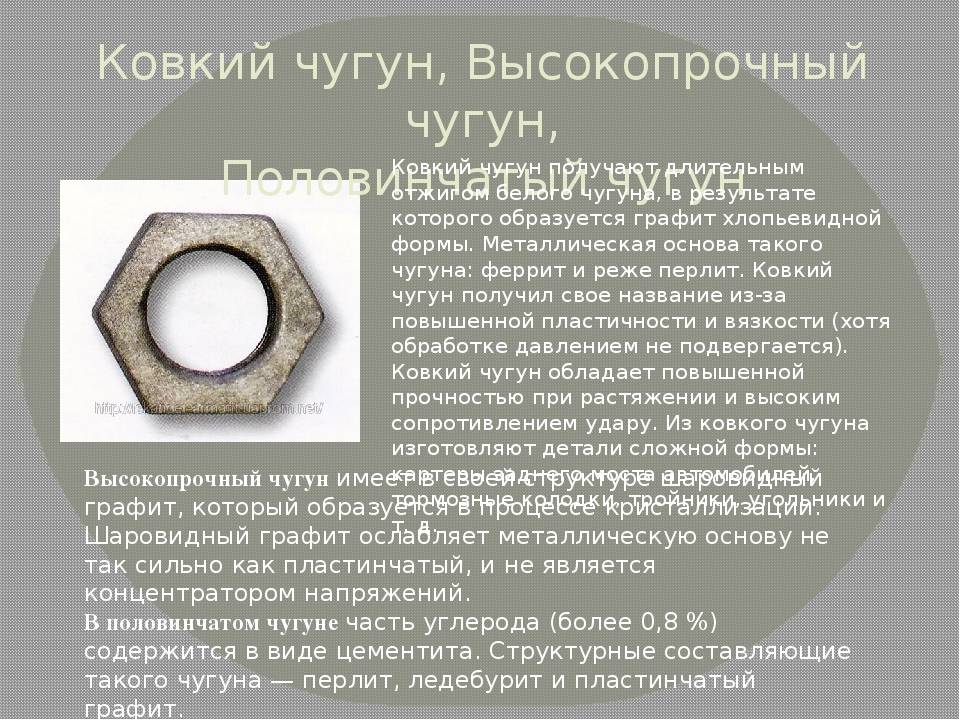

Ковкий чугун

Для производства ковкого чугуна, белый чугун нагревают до необходимой температуры, выдерживают определенное время, и потом медленно охлаждают (процесс называется «отжигом»). Это способствует процессу распада Fe3C и выделению графита с образованием феррита.

При этом включения углерода по не имеют схожести с аналогичными в сером чугуне. Поэтому стойкость к разрыву и ударная вязкость из-за этих различий характерна ковкому чугуну.

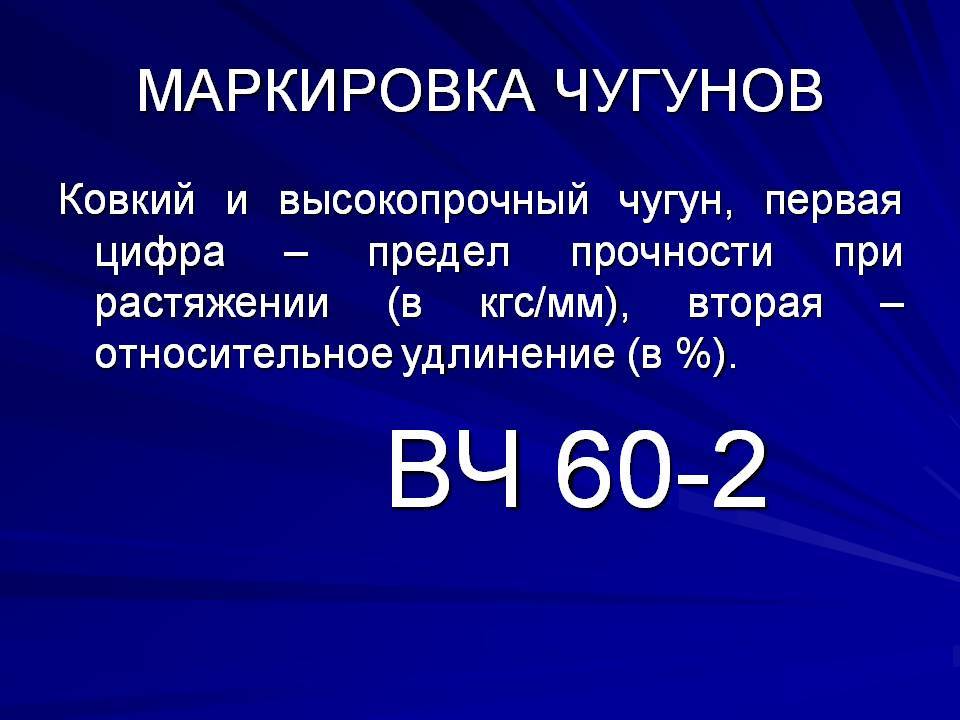

Маркировка ковкого чугуна состоит из букв «КЧ» и добавления цифр, которые указывают на допустимую прочность на растяжение в МПа х 10-1 и максимальное относительное удлинение. Например: КЧ 37-12.

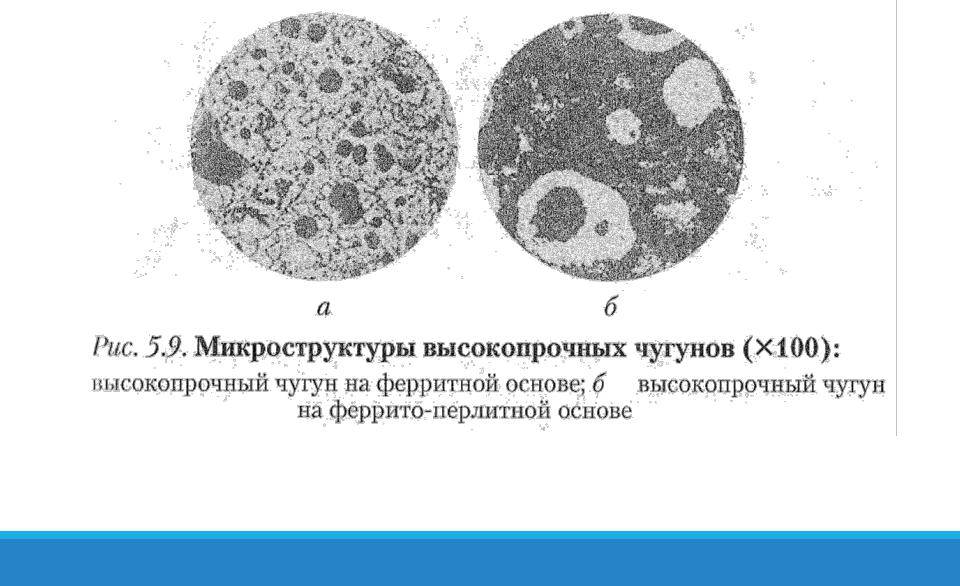

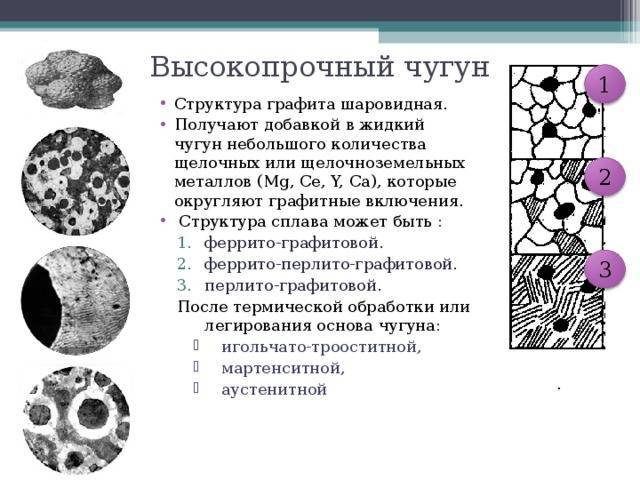

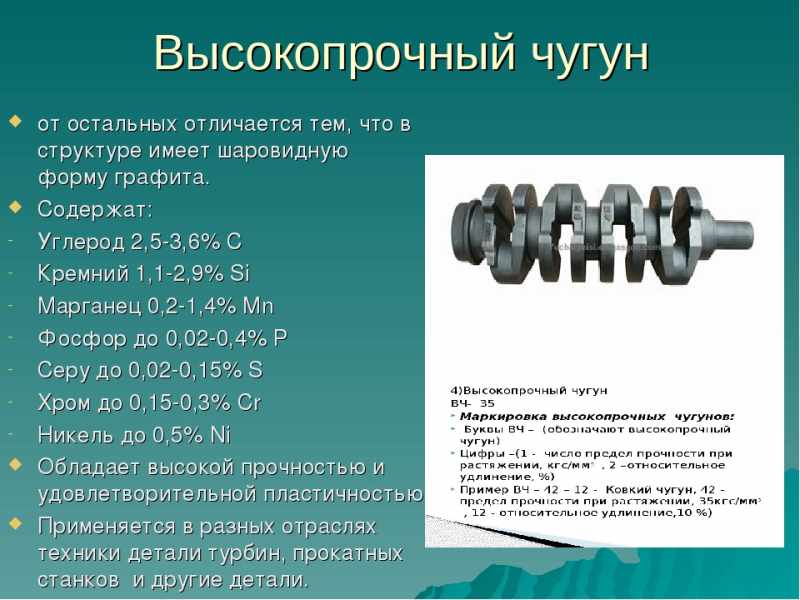

Высокопрочный чугун

Высокопрочный чугун это вид серого чугуна, в котором графитовые образования имеют шаровидную форму. Из-за такой округлости включений кристаллическая решетка становится не склонна к образованию трещин.

Высокопрочные чугуны имеют ценные первичные свойства чугунов (стойкость к сжатию, жидкотекучесть и т. д.), при этом имеют характерные для сталей предел текучести при растяжении, трещиностойкость и пластичность.

Маркируется аналогично ковкому, но с буквами «ВЧ».

Передельный чугун

Передельный чугун используется как сырье для выплавки стали. При этом он может даже не покидать предприятие, где его произвели.

Специальный чугун

К таким видам чугуна относят антифрикционный чугун и легированный чугун.

Выпуск этих марок имеет не большой объем, примерно до 2% от всего впускаемого чугуна. Такие виды чугуна могут иметь в составе большое количество легирующих элементов. Сфера использования имеет ограниченные цели и специфические условия.

Антифрикционный чугун может использоваться для изготовления деталей, подвергающихся трению. Основным компонентом для легирования является хром, также могут использоваться никель, титан, медь и другие металлы. Он имеет высокую твердость (до HB 300) и низкий коэффициент трения (до 0,8 при отсутствии смазки).

Базовыми материалами для производства антифрикционного чугуна являются серый, ковкий и высокопрочный чугуны. Маркируется соответственно – АЧС, АЧК, АЧВ.

Rimoyt.com

Чугун. Виды чугуна: белый, серый, ковкий, высокопрочныйЧугун – сплав железа (Fe>90%) с углеродом (C от 2,14% до 6,67%). Углерод может содержаться в чугуне в виде графита (С) или цементита (Fe3C). Также чугун содержит примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат также легирующие элементы – хром, никель, медь, молибден и др. Чугун – наиболее широко применяемый материал для изготовления литых деталей, используемых при относительно невысоких напряжениях и малых динамических нагрузках. Преимущества чугуна в сравнении со сталью – высокие литейные свойства и небольшая стоимость. Чугуны также лучше обрабатываются резанием, чем большинство сталей (кроме автоматных сталей), но плохо свариваются, обладают меньшей прочностью, жесткостью и пластичностью. В зависимости от состояния углерода в чугуне различают: белый чугун серый чугун(ГОСТ 1412 — «Чугун с пластинчатым графитом для отливок») ковкий чугун(ГОСТ 1215 — «Отливки из ковкого чугуна») высокопрочный чугун(ГОСТ 7293 — «Чугун с шаровидным графитом для отливок»)

Белый чугун

В белом чугуне весь углерод находится в связанном состоянии в виде цементита Fe3C. У белого чугуна высокая износостойкость и твердость, однако он хрупок и плохо обрабатывается резанием, поэтому в машиностроении они находят ограниченное применение и идут, в основном, в передел на сталь. По содержанию углерода серый чугун подразделяют на:Доэвтектический с содержанием углерода от 2,14% до 4,3% Эвтектический с содержанием углерода 4,3% Заэвтектический с содержанием углерода от 4,3% до 6,67%. В сером, ковком, высокопрочном чугунах весь углерод или большая его часть находится в виде графита различной формы (их еще называют графитными).

Серый чугун

В структуре серых чугунов графит пластинчатой формы. Серые чугуны содержат: 3,2-3,5% углерода, 1,9-2,5% кремния, 0,5-0,8% марганца, 0,1-0,3% фосфора и менее 0,12% серы. Отливки деталей из серых чугунов получают в кокилях – земляных или металлических формах. Серый чугун находит широкое применение в машиностроении. Ввиду невысоких механических свойств у отливок из серого чугуна и простоты получения их применяют для изготовления деталей менее ответственного назначения, деталей, работающих при отсутствии ударных нагрузок. В частности из них делают крышки, шкивы, станины станков и прессов. Пример обозначения серого чугуна: СЧ32-52. Буквы обозначают серый чугун (СЧ), первое число обозначает предел прочности при растяжении (32 кгс/мм2 или 320 МПа), второе число – предел прочности при изгибе.

Ковкий чугун

В структуре ковких чугунов графит хлопьевидной формы. Ковкие чугуны содержат: 2,4-3,0% углерода, 0,8-1,4% кремния, 0,3-1,0% марганца, менее 0,2% фосфора, не более 0,1% серы. Ковкий чугун получают из белого чугуна в результате нагрева и длительной выдержки. Эту процедуру называют графитизирующим отжигом или томлением. Пример обозначения ковкого чугуна: КЧ45-6. Буквы обозначают ковкий чугун (КЧ), первое число — предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в % (6%).

Высокопрочный чугун Высокопрочный чугун содержит графит шаровидной формы. Он имеет наиболее высокие прочностные свойства. Высокопрочный чугун содержит: 3,2-3,8% углерода, 1,9-2,6% кремния, 0,6-0,8% марганца, до 0,12% фосфора и не более 0,3% серы. Высокопрочный чугун получают путем модифицирования (т.е. введения добавки-модификатора – магния) жидкого расплава. Модификаторы способствуют образованию графитных включений шаровидной формы, благодаря чему механические свойства такого чугуна приближаются к свойствам угеродистых сталей, а литейные свойства выше (но ниже, чем у серых чугунов). Из высокопрочных чугунов изготавливают ответственные детали для машиностроения — поршни, цилиндры, коленчатые валы, тормозные колодки. Также из высокопрочного чугуна изготавливают трубы. Пример обозначения высокопрочного чугуна: ВЧ45-5. Буквы обозначают высокопрочный чугун (ВЧ), первое число обозначает предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в %.

Производство

Основной способ – плавка в доменных печах.

Исходные продукты для доменной переработки:

- Шихта — железная руда, содержащая металл в виде оксидов ферума.

- Топливо — кокс и природный газ.

- Кислород — вдувается через специальные фурмы.

- Флюсы — химические образования на основе марганца и (или) кремния.

Этапы доменной плавки:

- Восстановление чистого железа путем химических реакций железной руды с подаваемым через фурмы кислородом.

- Сгорание кокса и образование оксидов карбона.

- Науглероживание чистого железа в реакциях с СО и СО2.

- Насыщение Fe3C марганцем и кремнием в зависимости от необходимых свойств на выходе.

- Слив готового металла в формы через чугунные летки; слив шлака через шлаковые летки.

По завершению рабочего цикла домны получают чугун, шлак и колошниковые газы.

Состав и структура металла

Чугун в качестве структурного материала представлен металлической полостью с графитными включениями. Основными его компонентами выступают перлит, ледебурит и пластичный графит. Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

По своей структуре чугунный сплав разделяется на следующие разновидности:

- Перлитный.

- Ферритный.

- Ферритно-перлитный.

При этом графит может присутствовать в нем в одной из таких форм:

- Шаровидной: графит принимает эту форму при добавлении присадки магния. Обычно она свойственна высокопрочным чугунным изделиям.

- Пластичной: графит напоминает форму лепестков (именно в такой форме он присутствует в обычном чугуне). Такой материал характеризуется повышенной пластичностью.

- Хлопьевидной: такая форма получается в процессе отжига белого чугуна. Графит в хлопьевидной форме встречается в составе ковкого чугуна.

- Вермикулярной: графит в этой форме присутствует в сером чугуне. Она разрабатывалась специально для повышения его пластичных свойств.

13.Белые чугуны, их структура, свойства, применение.

Белый чугун.

Белые чугуны подразделяются на доэвтектические, эвтектические и заэвтектические. Доэвтектические белые чугуны содержат 2,14-4,3% углерода, эвтектический – 4,3%, заэвтектические – более 4,3%.

Диаграмма Fe – Fe3C отражает фазовые превращения, протекающие в белых чугунах при нагреве и охлаждении (рис. 1).

Кристаллизация белых доэвтектических чугунов начинается с выделения из жидкого раствора кристаллов аустенина; заэвтектических – с выделения первичного цементита.

При температуре 11470C(линия EF) белые чугуны претерпевают эвтектическое превращение. Оно заключается в образовании из жидкого раствора, содержащего 4,3%C, эвтектической смеси, состоящей из кристаллов аустенита с концентрацией углерода 2,14% и кристаллов цементита. Смесь эта называется ледебуритом.

При дальнейшем понижении температуры уменьшается растворимость в аустените углерода, в результате чего последний выделяется из аустенита в виде вторичного цементита.

При температуре 727oC аустенит претерпевает, как и в углеродистых сталях, эвтектоидное превращение.

Рис. 1. Диаграммы метастабильного (сплошная линия) и стабильного (пунктир) равновесия железоуглеродистых сплавов.

Таким образом, структура белого доэвтектического чугуна при комнатной температуре состоит из ледебурита, перлита и вторичного цемента (рис.2, а). Ледебуритная составляющая представляет собой светлые цементитные поля с равномерно расположенными на них темными перлитными участками. Перлит образует темные зерна; вторичный же цементит частично виден в виде светлых выделений по границам перлитных зерен, а частично сливается с цементитом ледебурита.

Эвтектический белый чугун (рис.2, б) имеет в своей структуре один ледебурит.

Структура белого заэвтектического чугуна (рис.2, в) состоит из ледебурита, в матрице которого расположены крупные призматические кристаллы первичного цементита, выделившиеся из жидкого раствора.

Образованию белого чугуна способствует большая скорость охлаждения сплава, повышенное содержание Mg от 0,5 до 1,2% (и более), а также легирующих элементов (карбидообразователей): Cr, W, V.

Из-за большего содержания цементита белые чугуны обладают высокой твердостью (до 500-700 НВ) и хрупкостью, трудно обрабатываются резанием на станках, их можно лишь шлифовать абразивным инструментом. Поэтому в качестве конструкционных материалов их применяют редко, используя только для изготовления деталей, работающих в условиях повышенного абразивного изнашивания, т.е. соприкасающихся в процессе работы с частицами песка, руды и т.п. (детали гидромашин, пескометов и др.). Для увеличения износостойкости белые чугуны легируют Cr, V, Mo и другими карбидообразующими элементами.

Большее применение находит так называемый отбеленный чугун при изготовлении массивных изделий, обладающих большой поверхностной твердостью. При этом химический состав чугуна и скорости затвердевания отливки подбирают так, что белый чугун получается лишь на поверхности, а в середине – серый чугун. Такие изделия хорошо сопротивляются износу. Это прокатные валки, вальцы и шары мельниц, волочильные доски, бандажи вагонных колес, лемехи плугов и др. Однако основная часть получаемого заэвтектического чугуна идет в переплавку, а доэвтектического на переработку (специальной термической обработкой) в ковкий чугун. В судостроении белые чугуны практически не используются. На речном флоте из белого (отбеленного) чугуна отливают роульсы черпаковых скатов многочерпаковых земонарядов, шнеки для подборщиков, применяемых при перегрузке песка, эпатитов и т.п. грузов.

Рис.2. Структура белого чугуна а) доэвтектического; б) эвтектического;

в) заэвтектического.