Материал для основания

Перед началом создания устройства нужно подумать, какие именно использовать материалы и запчасти. Предварительная подготовка необходима чтобы они могли дать будущему творению следующие характеристики:

- Нормальный рабочий вес, чтобы один человек мог без ощутимого труда работать с таким столом.

- Простота и универсальность установки. Хорошее изделие обязано подходить под разные типы сверлильного оборудования.

- Максимальная экономия средств на изготовлении. Если разработка окажется слишком дорогой, то не проще ли купить уже готовый предмет.

Чаще всего этим требованиям удовлетворяют такие распространенные и экономные варианты:

- сталь;

- металл;

- чугун;

- алюминий;

- дюраль.

Если стол нужен в основном для сверления мягких материалов (дерево, пластик), то алюминий будет лучшим вариантом. Он предельно легок и обладает достаточной прочностью.

Основы работы на электрофрезе

Перед началом практического использования, как и любому оборудованию, электрофрезу требуется настроить. Сначала откручивают предохранительную гайку и убирают зажимную цангу. Обязательно проверяют закручены до конца и надежны ли все резьбовые соединения. Затем убирают плотную защитную смазку.

Фреза вставляется в цанговый патрон. Если есть необходимость, патрон меняется на подходящий по диаметру. Специальным ключом затягивается хвостовик, чтобы фреза не болталась. Затем происходит зажим шпинделя.

Положение фрезы фиксируется и с помощью регулятора ограничителя устанавливается необходимая глубина фрезерования. Определяется правильная скорость прибора на основании данных таблицы соответствий параметров материала и размера фрезы. Включают прибор кнопкой «Пуск» и делают контрольный рез.

Перед реальной работой надо проверить какой ход фрезера, величину скорости вращения шпинделя и выбрать глубину проходки сверла. Это делается в черновом варианте. Если изделие проходит круговую обработку, то инструмент должендвигаться против часовой стрелки и от себя при движении на плоской основе.

Начинающие при столярной работе часто допускают распространенную ошибку: изменяют скорость перемещения устройства при фигурном контуре обработки. В этом случае станок перегревается и на заготовке появляются прожиги.

Перед работой фрезером по дереву уроки по применению желательно почитать в хороших источниках.

Формирование пазов

Если паз начинается с самой кромки, то фреза должна нависнуть над краем детали. Затем устанавливается необходимая глубина и производится пуск инструмента. Когда кромка обработана полностью фиксатор ослабляется. Фреза поднимается и инструмент выключается.

Глухой паз делается аналогично за исключением того, что нарезка начинается не с края детали.

Когда паз очень глубок, то он вырезается в несколько проходов. При каждом новом проходе устанавливается новая глубина не более пяти миллиметров. Глубина последнего слоя должна быть не более полутора миллиметров.

Обработка торцевой поверхности

Создание чистого канта — один из самых распространенных видов работы ручным фрезером.

Сначала делается пологий срез. Электрофреза перемещается по направлению вращения, затем в обратную сторону. После этого действия у торца появляются правильные очертания.

Работа с фигурными шаблонами

Шаблоны позволяют делать копии деталей и используются для создания фигурных кромок.

При помощи крепежей упорное кольцо шаблона прикрепляется к подошве. Упорное кольцо — это пластина, которая перемещается по шаблону и формирует необходимую траекторию движения фрезы.

Декоративная отделка

Для украшения деревянных изделий часто делают декоративные узоры. Ручной станок прекрасно справляется с задачей художественной фрезеровки. Необходимо только изучить, как правильно обрабатывать податливое дерево — и можно фрезеровать.

При работе над узором кроме самого фрезера потребуется наличие тисков, стамески и лобзика. Деревянная заготовка с рисунком на поверхности устойчиво закрепляется, а специальная режущая насадка ходит по контуру, снимая слой за слоем заготовки. Постепенно узор становится объемным.

Если использовать фрезу разного диаметра, то получается индивидуальный орнамент.

Подробно универсальные ручные фрезеры описаны в труде Джексон Дэй «Работа с фрезерами»

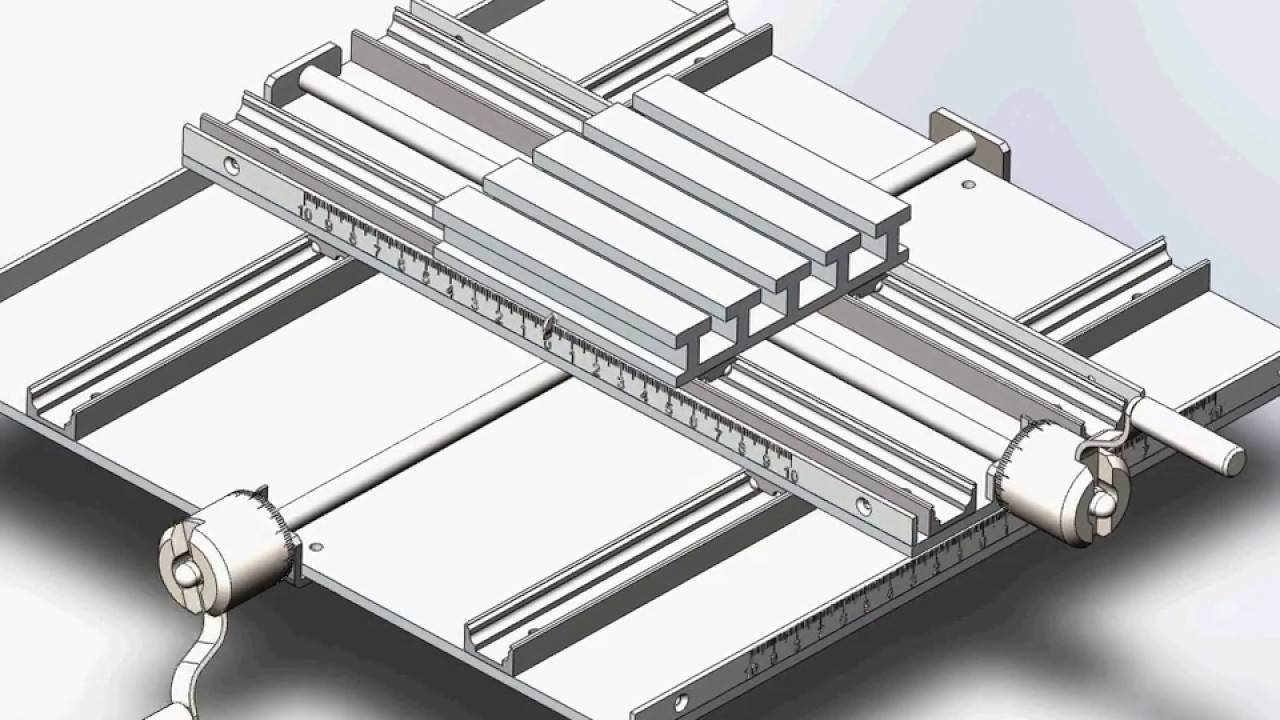

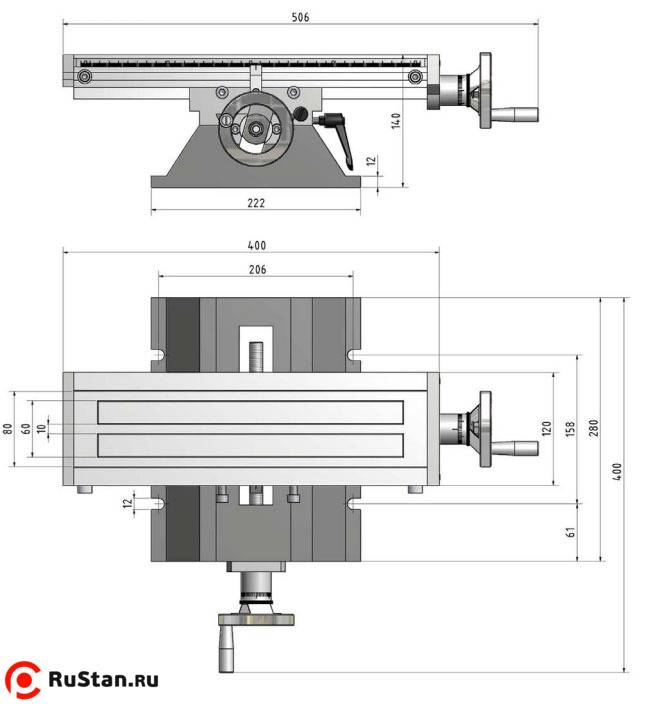

Координатные столы

| PSP-420 | Размер стола 420х204 мм | Продольное перемещение рабочего стола 195 мм | Под заказ | 63 648 q 1 781 BYN | ||

| KRS-475 | Размер стола 475х155 мм | Продольное перемещение рабочего стола 330 мм | Под заказ | 14 688 q 411 BYN | ||

| KRS-425R | Размер стола 425×240 мм | Продольное перемещение рабочего стола 225 мм | Под заказ | 46 008 q 1 287 BYN | ||

| BF-16 | Размер стола 400х120 мм | Продольное перемещение рабочего стола 220 мм | Под заказ | 28 224 q 789 BYN | ||

| BF-20 | Размер стола 500х180 мм | Продольное перемещение рабочего стола 280 мм | Под заказ | Цена по запросу | ||

| BF-30 | Размер стола 700х180 мм | Продольное перемещение рабочего стола 280 мм | Под заказ | 54 881 q 1 535 BYN | ||

| AKP-2 (204) | Размер стола 425х240 мм | Продольное перемещение рабочего стола 225 мм | Под заказ | 52 999 q 1 483 BYN | ||

| AKP-2 (205) | Размер стола 600х240 мм | Продольное перемещение рабочего стола 400 мм | Под заказ | Цена по запросу | ||

| AKP-2 (206) | Размер стола 730х210 мм | Продольное перемещение рабочего стола 500 мм | Под заказ | Цена по запросу | ||

| КТ120 | Размер стола 400х120 мм | Продольное перемещение рабочего стола 220 мм | Под заказ | 45 430 q 1 271 BYN | ||

| КТ179 | Размер стола 500х180 мм | Продольное перемещение рабочего стола 287 мм | Под заказ | 64 080 q 1 793 BYN | ||

| КТ180 | Размер стола 700х180 мм | Продольное перемещение рабочего стола 480 мм | Под заказ | 74 635 q 2 088 BYN | ||

| КТ210 | Размер стола 730х210 мм | Продольное перемещение рабочего стола 480 мм | Под заказ | 78 942 q 2 209 BYN | ||

| WT-7 | Размер стола 180х130 мм | Продольное перемещение рабочего стола | Под заказ | 18 060 q 505 BYN | ||

| WT-10 | Размер стола 225х180 мм | Продольное перемещение рабочего стола | Под заказ | 35 194 q 984 BYN | ||

| WT-12 | Размер стола 302х241 мм | Продольное перемещение рабочего стола | Под заказ | 64 786 q 1 813 BYN | ||

| WT-15 | Размер стола 381х255 мм | Продольное перемещение рабочего стола | Под заказ | 71 265 q 1 994 BYN | ||

| WTS-7 | Размер стола 180х130 мм | Продольное перемещение рабочего стола | Под заказ | 26 161 q 732 BYN | ||

| WTS-10 | Размер стола 255х180 мм | Продольное перемещение рабочего стола | Под заказ | 48 719 q 1 363 BYN | ||

| WTS-12 | Размер стола 302х241 мм | Продольное перемещение рабочего стола | Под заказ | 70 376 q 1 969 BYN |

Рампа для паллетоупаковщика

Что такое паллетоупаковщик? Это оборудование, без которого не обходится практически ни одно предприятие, занимающееся хранением и транспортировкой различных грузов; применяется оно для обёртывания продукции в специальную защитную стрейч-плёнку, при этом сам груз располагается на деревянном поддоне, или паллете.

Вам наверняка доводилось видеть продукты деятельности таких упаковщиков в магазинах, хотя едва ли кто-то всерьёз обращал на это внимание – подумаешь, коробки или бутылки в плёнке на деревянном ящике!

Между тем, правильная обмотка помогает уберечь груз от климатических и ударных воздействий, а жёсткое крепление на поддоне не позволит товару просыпаться на землю и потеряться при перевозке.

Но будем последовательны. Итак, в первую очередь выделяют два вида паллетоупаковщиков:

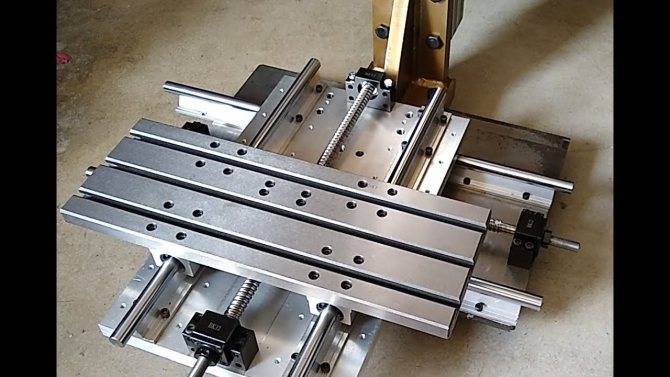

Виды передач для движения стола

При маленьком настольном станке перемещение стола осуществляется механическим способом. Но чем большие скорость, точность и производительность необходимы, тем тщательнее выбирается вид привода. В основном применяются электрические двигатели.

Суть работы узла в преобразовании вращательной работы двигателя в поступательное движение плоскости стола. Выделяют три вида передач:

- зубчато-реечные;

- ременные;

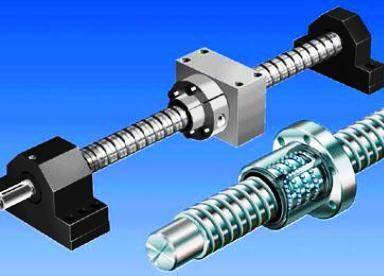

- шарико-винтовые.

Выбор типа узла делается исходя из:

- скорости перемещения заготовки;

- мощности двигателя станка;

- необходимой точности обработки.

Точность обработки при различных передаточных узлах

Преимущества шарико-винтовой передачи:

- возможность высокоточной обработки;

- малый люфт;

- плавное движение стола;

- бесшумность работы;

- возможность воспринимать большие нагрузки.

Значительным минусом выступает ограниченность скорости подачи. Особенно проявляется снижение скорости при длине винта более 1500 мм. Примерный расчет скорости: для привода мощностью 1 кВт скорость вращения равна 3000 об/мин. При шаге винта 10 мм скорость передачи 0,5 м/сек. В таком случае 3 м будут пройдены за 6 сек.

Еще одним минусом является высокая стоимость. Удешевить проект можно применением соединения с винтом и гайкой. В таком случае необходимо обеспечить постоянную смазку узла.

При шестерно-реечной передаче обеспечивается высокая скорость и достаточная точность. Недостатком является высокая степень люфта при передаче усилий с привода.

Установка ремня самый бюджетный и распространенный способ при создании стола своими руками. Невысокая стоимость ременной передачи и скорость подачи до 1 м/с, компенсируется следующими недостатками:

- быстрый износ;

- потеря натяжения за счет растяжения;

- возможность обрыва при ускорении;

- малая точность работ.

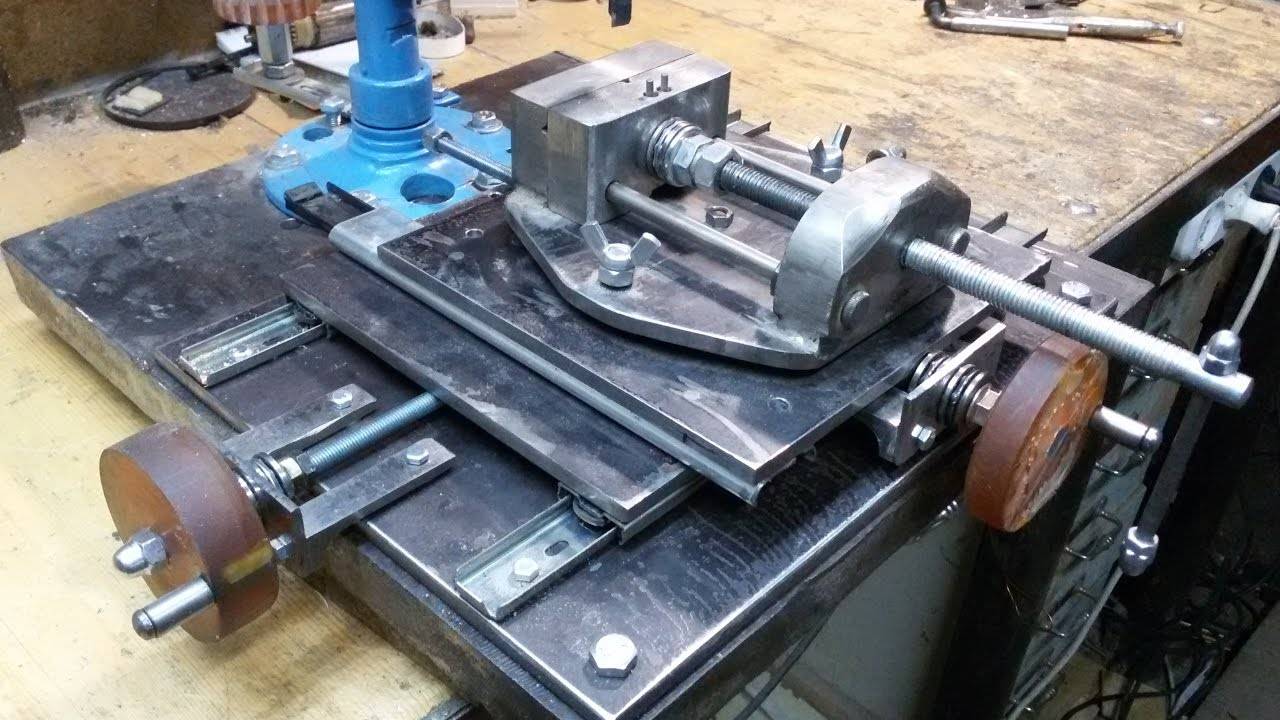

При покупке координатного стола для сверловки или монтаже своими руками необходимо учесть условия работы. Соотношение всех механизмов по параметрам: загруженности, срока службы, нагревания и остывания, дадут хороший результат при работе

Особенно это важно при самостоятельном изготовлении из подручных материалов

Координатный стол для помогает сделать работу агрегата точной, плавно перемещать обрабатываемую деталь в нужное положение, избегать скачков, перекручивания детали. Эффективность работы на станке любого типа значительно увеличивается при использовании координатного столика, особенно сделанного своими руками.

Координатный стол делает сверление быстрее, проще и более точным.Если у человека есть под рукой набор инструментов и материалов, подобное оборудование легко выполнить самостоятельно.

Простой в изготовлении присадочник

Обсуждение

- Может дрели заменить на кромочные фрезеры ? Будут обороты как у присадочного станка +/-. Станок интересный получился, молодец!

- Приспособление очень хорошее, но хотел спросить – нормально ли зажимаются сверла от присадочника, ведь они имеют скошенную грань?

- Да нормально зажимаются. Скошенной частью нужно попасть между зажимными лапками патрона дрели. Лапки в патроне три и скошенную часть основания сверла нужно разместить между двумя соседними лапками. И точно так же беру с собой пару сверл присадочных на установку и зажимаю в шуруповёрт если нужно на месте перенести крепёж.

- Чертёж есть но он не подробный. Там упор больше на количество материала делался и примерный вид. И сборочного чертежа с разметкой отверстий креплений и тд нет. Это походу делалось.

Изготовление несущих элементов

Материалами для изготовления остова стола служат:

- чугун;

- металл;

- алюминий.

Тянутый алюминиевый профиль рамы, монтируется на резьбовых соединениях. Таким образом, получается прочное основание. Достоинства материала в:

- малом весе;

- доступности;

- простоте монтажа.

Многие фирмы выпускают готовые комплекты для сборки столов своими руками.

Сверлильный станок с крестовым столом

Литые конструкции основания зачастую чугунные. Вес их значителен, но и усилия, которые они способны выдержать, довольно высокие. Такие столы применяются при больших объемах производства. Монтаж производится на фундамент, стационарно.

Сварная станина является оптимальным вариантом как для производственных мощностей, так и для домашнего использования. Главное, при сварке своими руками уменьшить сварные напряжения металла отпусканием. Иначе, при набирании оборотов двигателем в каркасе могут пойти трещины.

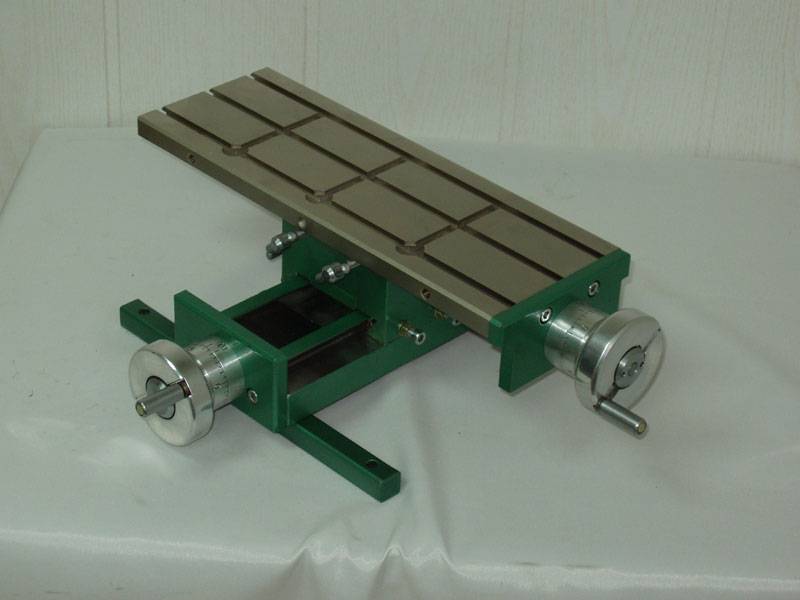

Для сверлильных станков используют две технологические схемы стола:

- крестовую;

- портальную.

Сверлильный станок с портальным столом

Первая применяется при объемных заготовках. Она дает возможность проводить над закрепленной заготовкой другие манипуляции. Доступ к детали при такой схеме обеспечен с трех сторон.

Портальная схема используется при сверловке плоских изделий. Она боле проста в изготовлении и отличается повышенной точностью обработки.

Основные разновидности

Каждый мастер сам выбирает удобный для себя стол или делает его своими руками, увеличивая количество моделей. По конструкции основания и форме все столы для фрезера условно делятся на несколько групп.

Скамейка

Модель представляет собой основание с ножками. Пространство под столешницей открытое. Все механизмы, включая лифт, крепятся к крышке. Делается из различных материалов:

- профильная труба;

- металлические уголки;

- дерево;

- фанера;

- МДФ и ДСП.

Преимущества конструкции в ее малом весе и простоте изготовления. Для увеличения жесткости необходимо делать распорки и косынки.

Переносная столешница

Конструкция с небольшими по высоте ножками. Устанавливается в любом месте на верстаке и столе. Основание делается из дерева или профильной трубы. Из оснастки имеет обычно только направляющую линейку. Стол легко переносится, устанавливается в любом месте и убирается на полку внерабочем положении, когда не нужен. Подходит для периодической работы на оборудовании. Жесткость конструкции низкая.

Отдельный

Стационарный фрезерный стол с массивным основанием. В пространстве под столешницей делаются закрытые полки и ящики для хранения сменного инструмента, приспособлений и других вещей, необходимых для работы. Конструкция прочная, выполняется из дерева или профильной трубы. Обшивается со всех сторон фанерой, доской.

За отдельным фрезерным столом работают профессионалы, имеющие большой набор различного инструмента и выполняющие различные операции. Затраты на оборудование рабочего места окупается удобством работы и повышенной производительностью.

Где выгодно приобрести координатный столик

Как сделать стол для циркулярной пилы своими руками?

Купить координатный столик рекомендуем выгодно в этом китайском магазине. Далее о том, как его можно удачно применить. Видео канала youtube “Технарь” в конце публикации.

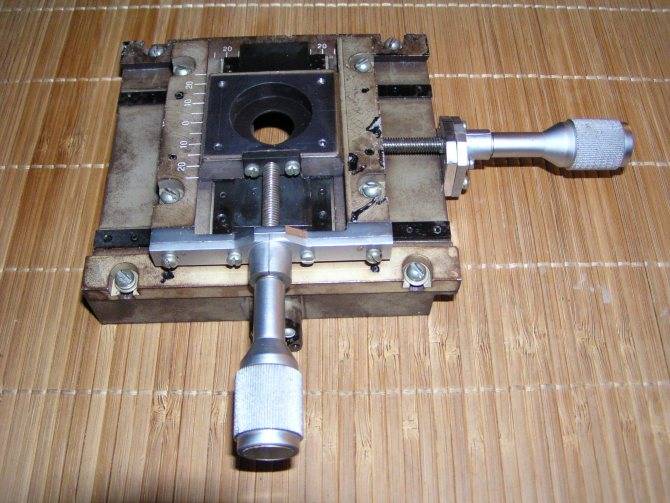

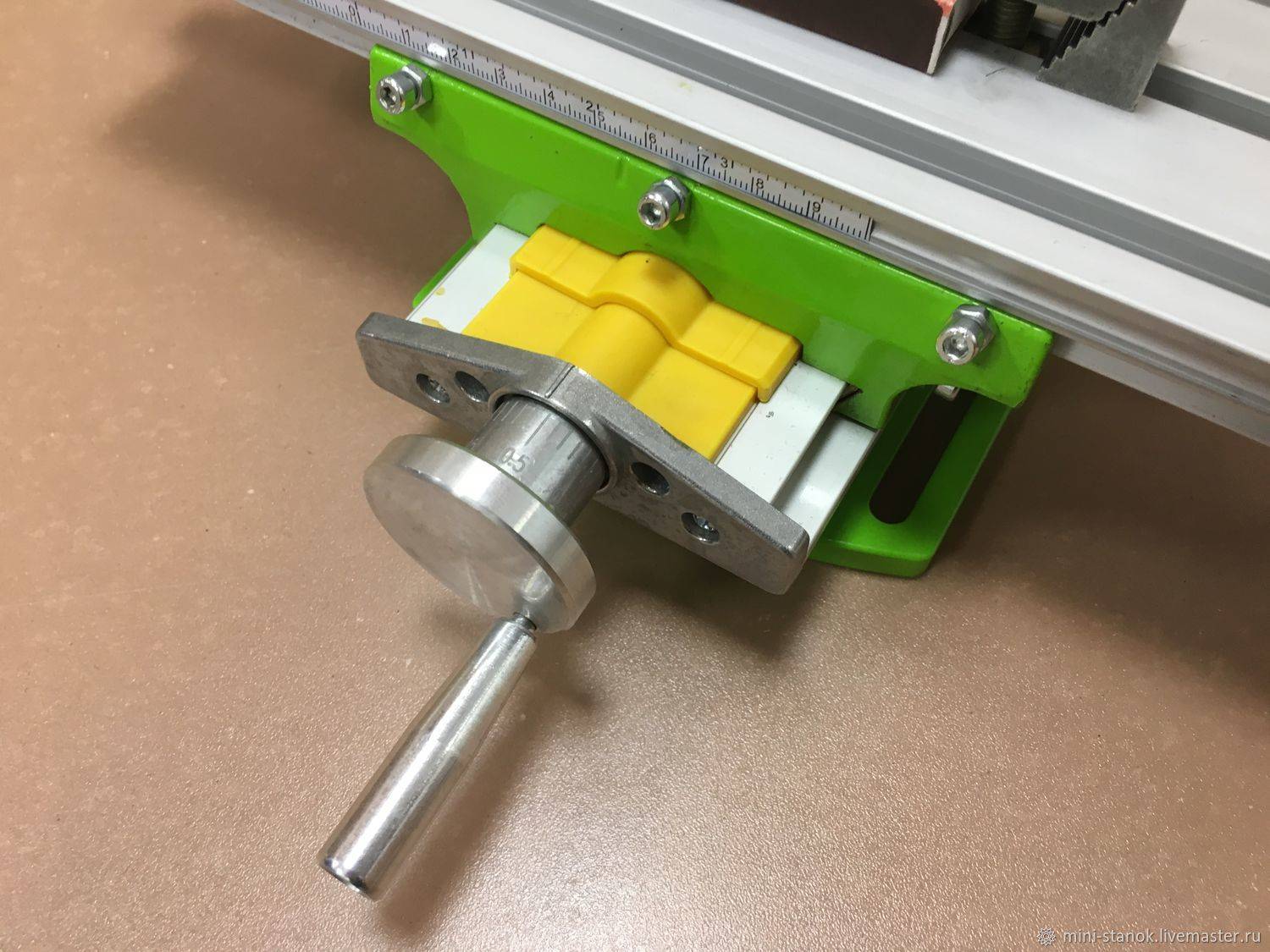

В этом видео обзоре координатный столик, который станет частью фрезерного станка. Выполнен из алюминиевого сплава. Поперечный ход 50 мм, продольный 200. Не обращайте внимания на люфт, легко устраняется шестигранником, в комплекте. В качестве ходовых винтов используется стандартная стальная шпилька м8. Кроме лимбов, отметки на которых являются обычными наклейками, на продольном перемещении есть линейка. Но нет никакой метки на столике, по которым можно вести отчет.

Мастер разобрал столик для понимания, с чем мы имеем дело. Где купить, смотрите в начале статьи. Как видите, люфты убираются поджатием пластины. Ходовой винт вращается во втулки из такого же материала. Стол, это профиль из крепкого алюминиевого сплава с толщиной стенки 3 миллиметра. Про работу по стали нет никакой речи, но дюраль позже попробуем про фрезеровать.

Вместо штатного штифта, которые закручивался отверткой, удерживал вал с ручкой, теперь, благодаря работе токаря, винт с барашком. Закрутив его до упора, стопорится вертикальное перемещение. То, что нужно для фрезеровки. Выкрутить его чуть больше, меняется положение вала так, чтобы ручка не мешала. Так же сделаны две втулки для дрели и фрезера. Остается только сделать крепление для столика и протестировать в работе.

Теперь сверлить стальную шину 6 мм одно удовольствие. Даже болты на 12 для крепления на столике советского станка были бы маловаты. Поэтому пришлось вкручивать шпильки на 8 в куски стальной шпильки. Теперь точно можно закреплять координатный столик и переходить к самому главному. К испытанию.

Первые подопытный материал – кусок акриловой пластины. По своим свойствам чуть жестче, чем оргстекло. Не такой вязкий. Для закрепления детали в комплекте со столиком есть два прижима.Минимальная скорость фрезера при оборотах 8000. Никакой нагрузки на фрезер не ощущается, снимается около 1 миллиметра.Продолжение на видео с пятой минуты

Столы

Стол из ДСП с пленочным покрытием.

Мы рекомендуем эти столы для детей младшего возраста и для людей с нарушением координации вследствие поражения центральной нервной системы, так как покрытие игровой поверхности менее подвержено появлению царапин. Опытные игроки стараются не играть на таких столах – можно испортить руку, так как скольжение гораздо хуже и требуется значительно более сильный удар. Отличить их легко: если столешница не цвета дерева, а зеленая, белая и т.д., значит это пленка. В связи с этим, такие столы могут выглядеть более нарядно — можно нанести любое изображение (в том числе и логотип). Стоит также иметь в виду, что столешница и подстолье этого типа более тяжелые.

Пленочный стол выглядит привлекательно

Пленочный стол выглядит привлекательно

Стол фанерный с лаковым покрытием.

Игровая поверхность большинство столов делается из фанеры, покрытой специальным лаком. Здесь, в первую очередь, важна ее толщина. Чем тоньше фанера, тем больше вероятность, что столешница со временем деформируется, ее «поведёт» (она начнет сворачиваться в трубочку или «пропеллером»). Столешница из фанеры 5 мм – это нонсенс, она нежизнеспособна. Даже если при покупке она окажется плоской, при изменении влажности она скорее всего выгнется.

Фанера покрывается несколькими слоями лака, разметку поля закрепляют особо. Понятно, что поверхность стола должна быть абсолютно ровной, любые дефекты могут повлиять на игру. Поэтому игровая поверхность столешницы и внутренняя поверхность бортов это то, что особо берегут владельцы столов. При небольших дефектах поверхности, стол можно подправить – отшлифовать шлифовальной лентой (это даже не шкурка-нулевка, а еще более тонкий материал). Хороший стол, покрытый несколькими слоями лака, не портится от этого.

Борта

имеют, кроме ограничительной, еще и стабилизирующую функцию – как раз держат фанеру и не дают ей крутиться

Поэтому важно, чтобы углы бортов были соединены «в лапу». Толщина борта у хорошего стола должна быть не меньше 4 см. Сами борта должны быть клееными, т.е

состоять из нескольких слоев. Это не только дает прочность каркасу стола, но и обеспечивает правильный отскок биты и пешек от бортов при игре

Сами борта должны быть клееными, т.е. состоять из нескольких слоев. Это не только дает прочность каркасу стола, но и обеспечивает правильный отскок биты и пешек от бортов при игре.

Здесь хорошо видно правильное соединение борта

Здесь хорошо видно правильное соединение борта

Дело в том, что мастером отскок четко прогнозируем. Ударив по бите, хороший игрок знает, куда она полетит после удара и куда прилетит после столкновения с пешками и с бортами. Таким образом, можно совершить удар по определенному месту у ближайшего борта и бита после касания трех бортов забьет косточку, стоящую у четвертого борта. Когда смотришь на это в исполнении мастера, кажется что происходит чудо – но нет, это мастерство игрока в сочетании с мастерством производителя. Кстати, именно поэтому на серьезных международных турнирах перед каждой партией мастера проверяют стол — «правильный» он или имеет погрешность, что может изменить ход биты. Хуже всего, когда борт «несет» совсем по-разному – на таком столе невозможно рассчитать ни одного отскока. А такое бывает, например, даже от скрытого самореза где-то внутри конструкции стола.

Особенности несущей конструкции

Исполнение координатных установок для фрезерного и сверлильного станка отличается по материалу, из которого сделана несущая конструкция. Если это металлические массивные детали, то необходимо использовать более жесткую конструкцию, которая может состоять из литого металла.

Более жесткие конструкции еще используются для обеспечения необходимой четкости перемещения рабочего предмета на станках с ЧПУ, так как скорость перемещения обрабатываемой детали на подобном производстве может достигать нескольких метров в секунду.

Материал, который используется для изготовления координатных установочных площадок, выбирают следующий:

- сталь,

- чугун,

- алюминиевые сплавы.

Преимуществами подобного приспособления является:

- технологичность,

- бюджетность,

- малый вес конструкции.

Сфера применения и преимущества

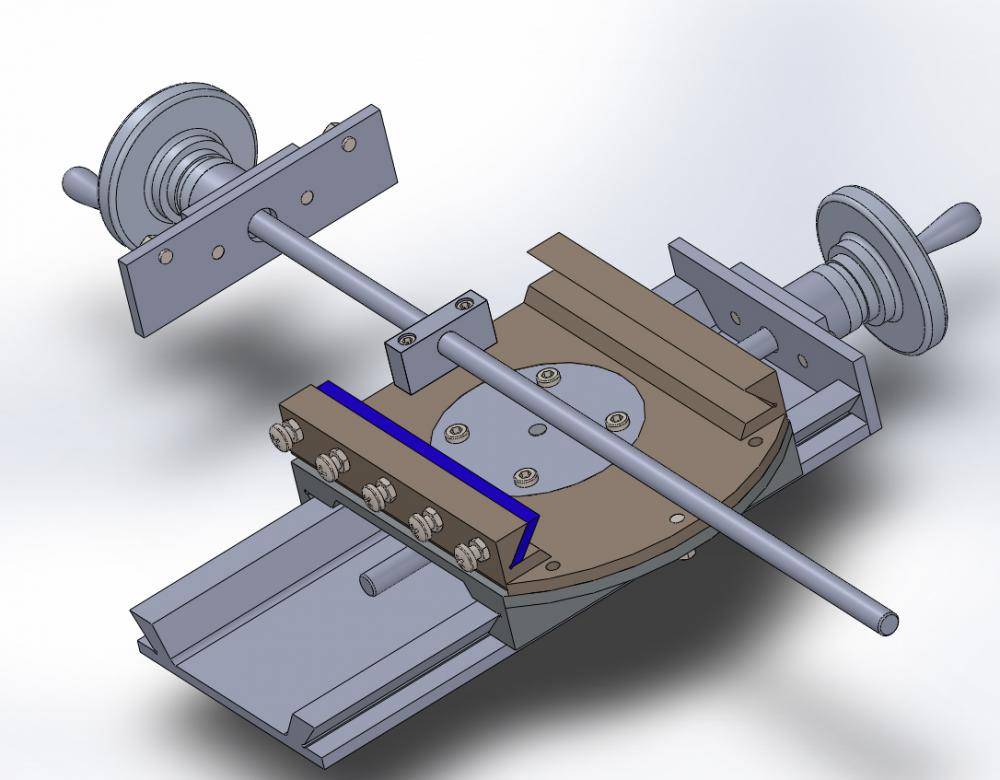

Поворотные столы широко применяются на станках различного назначения – как на автоматических линиях при серийном производстве деталей, так и на отдельных установках. Это фрезерные, вертикально-сверлильные станки, ковочные молоты, прессы и другое оборудование, где необходимо обеспечить быстрое перемещение обрабатываемой заготовки относительно рабочего органа. Применяются поворотные столы и при сварочных операциях для выполнения рельефной и точечной сварки. Главным преимуществом поворотного стола является возможность обработки деталей в различных плоскостях. Так, для фрезерных станков помимо перемещения заготовки в трех основных направлениях (продольное, поперечное и вертикальное), поворотный стол может обеспечить вращение детали в вертикальной и горизонтальной плоскостях. Стол обеспечивает перемещение заготовки в различных координатах, фиксировать её под требуемым углом наклона и производить высокоточную обработку.

Применение поворотного стола позволяется значительно уменьшить затраты времени на обработку, повысить производительность труда. При выполнении сварочных операций данный вид оснастки позволяет устанавливать деталь вне зоны работы, тем самым не прерывая производственный цикл. Значительно повышаются и функциональные возможности оборудования.

Материалы и механизмы конструктивных элементов

От материала изделия зависит долговечность конструкции и себестоимость. Следует сразу решить, каким будет стол – стальным, алюминиевым или чугунным. Второй важный шаг – определиться с механизмом управления. Следует также решить, каким должен быть привод – механическим или электрическим. Третий шаг – выбрать направляющие. Это повлияет на точность обработки заготовок.

Основание

Для основы берутся следующие материалы:

- Чугун. Дорогой, тяжелый материал в эксплуатации оказывается очень хрупким, поэтому при производстве сверлильного станка используется крайне редко.

- Сталь. Материал самый высокопрочный и долговечный. Главный его недостаток – это стоимость. Не каждый мастер сможет приобрести его.

- Алюминий. С легким и мягким материалом проще работать. Он не такой дорогой, как сталь. Но для изготовления крупногабаритного стола не подойдет, так как не выдержит тяжелый вес больших заготовок. Для создания мини-оборудования это – идеальный вариант.

Привод

Привод – это механизм управления, с помощью которого координатный стол будет менять свое положение. Он бывает:

- Механическим. Его проще всего изготовить своими руками. Он позволяет существенно снизить себестоимость стола. За основу берется обычная винтовая или ременная передача – этого достаточно для налаживания мелкосерийного производства. Механика не способна обеспечить 100 % точность, и это ее однозначный недостаток.

- Электрическим. Гарантирует нулевую погрешность при выполнении рабочих операций, однако сделать его своими руками очень сложно. Часто встречается в заводских моделях столов. Если вблизи с рабочим местом нет собственного источника питания, этот вариант не подойдет.

В отдельную категорию координатных столов стоит отнести модели с ЧПУ (числовым программным управлением). Это высокотехнологичное оборудование, которое применяется крупными предприятиями для производства в огромных объемах. Их главные достоинства: хорошая производительность, а также полная или частичная автоматизация процесса. Недостатки: высокая стоимость, для некоторых деталей такой привод не подойдет.

Направляющие

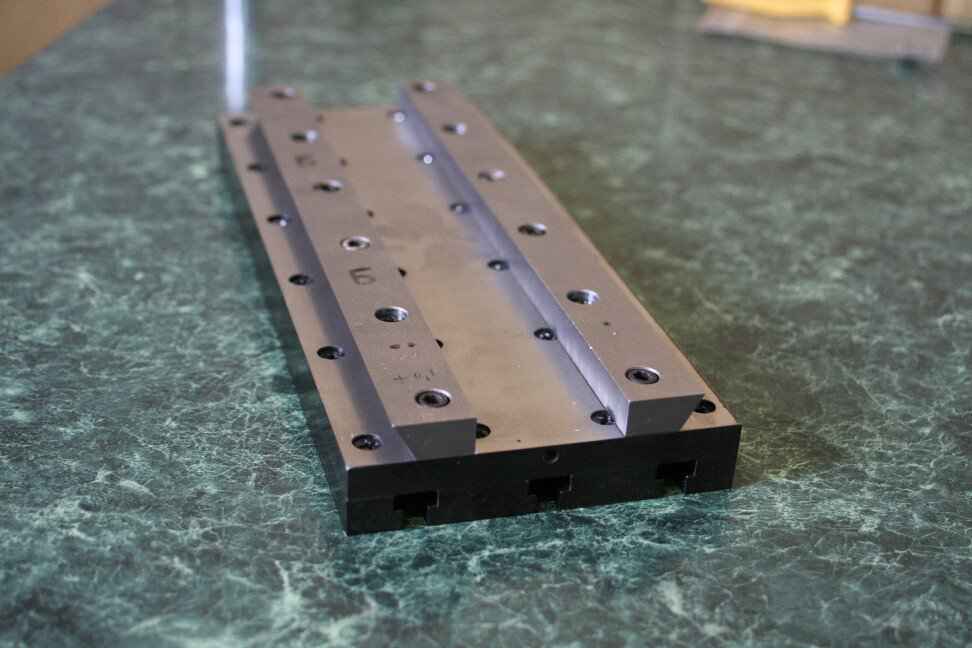

Точность обработки заготовки зависит от этих элементов, поэтому их нужно подобрать правильно. Из числа тех, которые можно сделать своими руками, выделяют следующие:

- Рельсовые. Направляющие прямоугольной формы считаются конструктивно более совершенными. При их использовании наблюдаются меньшие потери на трение и недопущение серьезных погрешностей. Есть возможность подключения системы подачи смазочных материалов.

- Цилиндрические. Применение направляющих округлой формы чревато большим нагревом из-за трения. Для станков так называемой малой категории они подходят, но придется смазывать все механизмы вручную.

Направляющие изготавливают с кареткой и подшипниковыми узлами. Использование подшипников скольжения обеспечит высокую точность обработки детали. Применение опоры вала качения уменьшит трение и продлит срок службы манипулятора.

Каретка – это блок направляющих (узел механизма), который непосредственно по ним перемещается. Она может предусматривать увеличенные размеры фланца, что позволяет крепить ее с нижней стороны стола. Если же его нет вообще, то каретку располагают сверху (резьбовым методом).

Устройство перемещения

Выбирая устройство перемещения, следует ответить на ряд вопросов:

- Какой должна быть скорость обработки.

- Какая точность позиционирования допустима при выполнении рабочих операций.

- Насколько производительное оборудование будет использоваться.

Ременное устройство перемещения применяется при изготовлении самодельных координатных столов чаще всего. По стоимости оно обходится выгодно, однако имеет ряд недостатков. Ремень достаточно быстро изнашивается, а также может растянуться в ходе эксплуатации. Кроме того, из-за его проскальзывания снижается точность работы подвижного элемента.

Шарико-винтовая передача – более долговечный и надежный вариант. Несмотря на малые габариты устройства, у него хорошая нагрузочная способность, а перемещение осуществляется равномерно и с большой точностью. Плавный и практически бесшумный ход, а также высокое качество обработки поверхностей – далеко не все преимущества ШВП. Однако у нее есть и некоторые минусы: высокая стоимость и ограничения в скорости вращения винта, если его длина составляет более 150 см.

Зубчато-реечные устройства обеспечивают высокую скорость и точность проводимых работ, выдерживают большие нагрузки, легко поддаются монтажу и надежны в эксплуатации. Погрешность при передаче зубчатой рейки предельно низкая. Если их размер не подошел, то они проходят операцию подгонки.

Теперь изготовьте упор

1. Выпилите по указанным размерам заготовки для опоры F, передней накладки G, нижней Н и верхней I деталей упора. Установите в пильный станок пазовый диск толщиной 10 мм и настройте продольный (параллельный) упор для выпиливания шпунтов точно посередине толщины деталей Н и I (рис. 3 и 4). Затем выпилите в этих деталях шпунты глубиной 5 мм и пометьте грани, которые прилегали к упору пильного станка. Выпиливая верхний и нижний шпунты на нижней летали, в обоих случаях направляйте заготовку вдоль упора одной и той же гранью. Теперь, не изменяя настроек, выпилите шпунт в заготовке опоры.

Прижимая детали помеченными гранями к задней стороне накладки G, склейте нижнюю Н и верхнюю I части упора друг с другом, с нижней опорой F и накладкой G. Струбцины должны сжимать склейку в двух направлениях.

2. Приклейте заготовку передней накладки G к заготовке опоры F (рис. 4). Убедитесь, что накладка приклеена к опоре точно под углом 90°. Когда клей высохнет, приклейте нижнюю Н и верхнюю I детали упора (фото В). Прежде чем клей высохнет, вставьте в квадратные отверстия стальные стержни диаметром 10 мм, пропустив их насквозь, чтобы удалить изнутри выдавленные излишки клея.

3. Выпилите на передней стороне накладки G шпунт 19×10 мм для установки направляющего алюминиевого профиля (рис. 4). Затем выпилите пылезащитный фальц 3×3 мм вдоль нижнего ребра накладки.

4. Ровно опилите один конец собранного упора, а затем распилите заготовку на три части (рис. 3), получив упор длиной 572 мм и два расширения-удлинителя по 89 мм. Затем отпилите на удлинителях часть опоры (рис. 4).

5. С помощью гибкого лекала разметьте полукруглые вырезы на верхнем крае упора и заднем крае опоры F (рис. 3). Выпилите вырезы электролобзиком или ленточной пилой и гладко отшлифуйте. Затем просверлите отверстия диаметром 6 мм для винтов, которыми упор крепится к столику, и отверстие для ключа сверлильного патрона в опоре, где указано.

6. Для установки резьбовых втулок в деталь I просверлите отверстия диаметром 11 мм, выходящие в верхнее квадратное отверстие упора (рис. 3 и 4). Нанесите на стенки этих отверстий эпоксидный клей и вставьте резьбовые втулки. Когда клей окончательно затвердеет, с помощью сверла диаметром 10 мм удалите его излишки, которые могли попасть в квадратные отверстия для стальных стержней. Дополнительные советы по установке резьбовых втулок приведены в «Совете мастера».

Совет мастера. Установка резьбовых втулок

В самодельных приспособлениях для мастерской часто используются различные винты для фиксации или регулировки. Чтобы они могли работать в деревянных и фанерных деталях, потребуются резьбовые втулки. Они выпускаются разных размеров (метрические — от М4 до М10). Существуют два основных типа — забивные и ввинчиваемые (футорки), как показано на левом фото внизу.

Используйте ввинчиваемые втулки в мягкой древесине и фанере, где крупные витки внешней резьбы легко сминают окружающую древесину. Просто просверлите отверстие, диаметр которого равен диаметру корпуса втулки-футорки, и вверните в него втулку. В твердой древесине, такой как дуб или клен, или когда втулка должна быть расположена у края детали и может расколоть древесину, просверлите отверстие диаметром чуть больше внешнего диаметра резьбы и вставьте в него втулку с эпоксидным клеем. Чтобы не испачкать клеем внутреннюю резьбу втулки, заклейте ее торец (фото справа вверху).

Забивные втулки с заусенцами на внешней стороне одинаково пригодны и для фанеры, и для твердой и мягкой древесины. Просверлите отверстие, диаметр которого равен диаметру корпуса втулки, и вставьте втулку с помощью струбцины или молотка и деревянного брусочка. В случаях, когда усилие прижимного винта вытягивает втулку из материала (например, винте ручкой-маховичком, фиксирующий стальные стержни удлинителей упора), просверлите отверстие такого диаметра, чтобы его стенок касались только кончики заусенцев, и вставьте в него втулку с эпоксидным клеем.

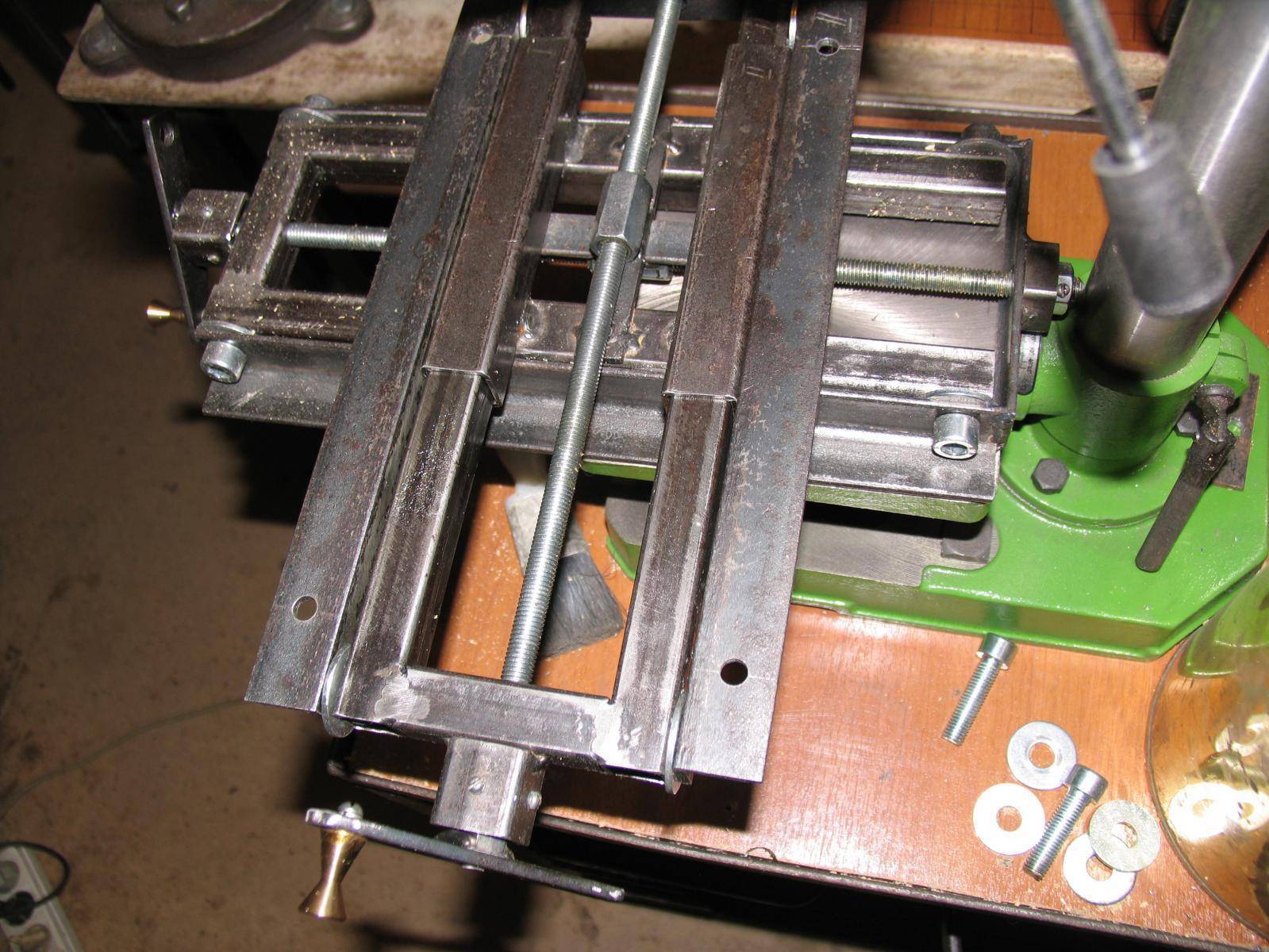

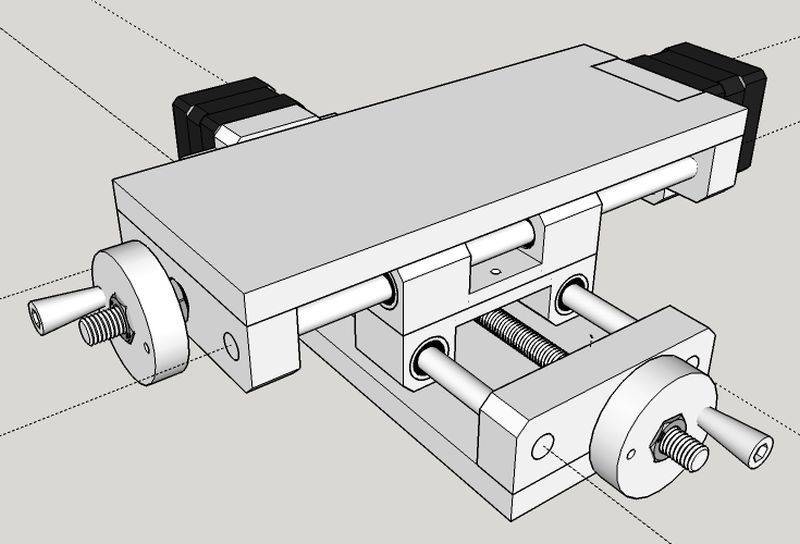

Самодельный координатный столик , возможно ? — Самодельные станки

Совершенно верно поперечная и малая продольная с токарника, станина чугун от сверлилки «Комунарас» с винтовой подачей, рабочее поле получилось 300х300, в основном для обработки небольших стальных деталей и изобретается, сейчас все пока в процессе эксперементов и отладки но опыт положительный со сталью есть, с фрезами до 6 мм вроде справляется нормально а вот с большим диаметром начинаются проблемы (все в основном от использования в качестве головы ударной дрели на 1200 Вт) нужна придумывать жесткую мощную голову, при установке вместо дрели угловой шлиф машины, получаем небольшой шлифовальник

Вот сделал фото (правда качество не очень) при работе со сталью, на одной пластина х35, на втором фото собственно деталь для работы с которой и задумывался аппарат (на фото одна деталь до обработки, вторая зажатаяв тески уже пройдена на три раза)

Изменено 25 января 2014 пользователем BM_906

Как купить Координатные столы для фрезерных станков

Компания «МОССклад» поставляет Координатные столы для фрезерных станков во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

У нас вы можете купить Координатные столы следующих производителей: OPTIMUM, PROMA, и другие.

Приобрести Координатные столы для фрезерных станков у нас очень легко:

- Выберите интересующее оборудование в таблице выше

- Узнайте характеристики, посмотрите фото и видео, нажав на название модели

- из любого города РФ 8-800-333-51-02 или отправьте запрос на meh@mossklad.ru