Оборудование для аргоновой сварки

Швы, получаемые с помощью такого аппарата, аккуратнее, чем при технологии ММА. Их не нужно зачищать, а для соединения доступно 8 видов металлов. Несмотря на то что их использование в домашнем хозяйстве ограничено, в продаже есть немало плазменных моделей, не отличающихся по функционалу от промышленных.

Составные части у них одинаковы:

- источник питания постоянного или переменного тока;

- редуктор газовый;

- горелка особой конструкции;

- осциллятор для преобразования тока в высокочастотный импульс для создания дуги.

Замена на новый происходит по мере выработки. Аргоновая среда позволяет обрабатывать сплавы, недоступные при других условиях из-за окисления на воздухе и образования пленки – амальгамы.

Преимущества метода TIG:

- отсутствие местного нагрева не допускает деформации заготовки;

- из-за малой толщины электрода швы получаются узкими, герметичными и аккуратными;

- возможно применение присадки;

- не образуется шлаковая корка;

- не нужна последующая механическая обработка места соединения;

- допускается сваривать цветные металлы и нержавеющую сталь;

- не образуется окалина, прилипающая к поверхности детали.

Недостатки оборудования:

- работает медленнее чем MIG;

- из-за широкой горелки нельзя работать в труднодоступных местах;

- сопло из керамики ограничивает обзор;

- для получения качественного шва нужен навык работы;

- постоянно занята вторая рука – подает присадку, которая быстро заканчивается из-за малой длины (большую неудобно держать);

- высокая стоимость электродов из вольфрама;

- расходы на покупку аргона;

- невозможность работы при сильном ветре из-за незащищенности деталей (при сдувании аргона сварочная ванна остается без защиты).

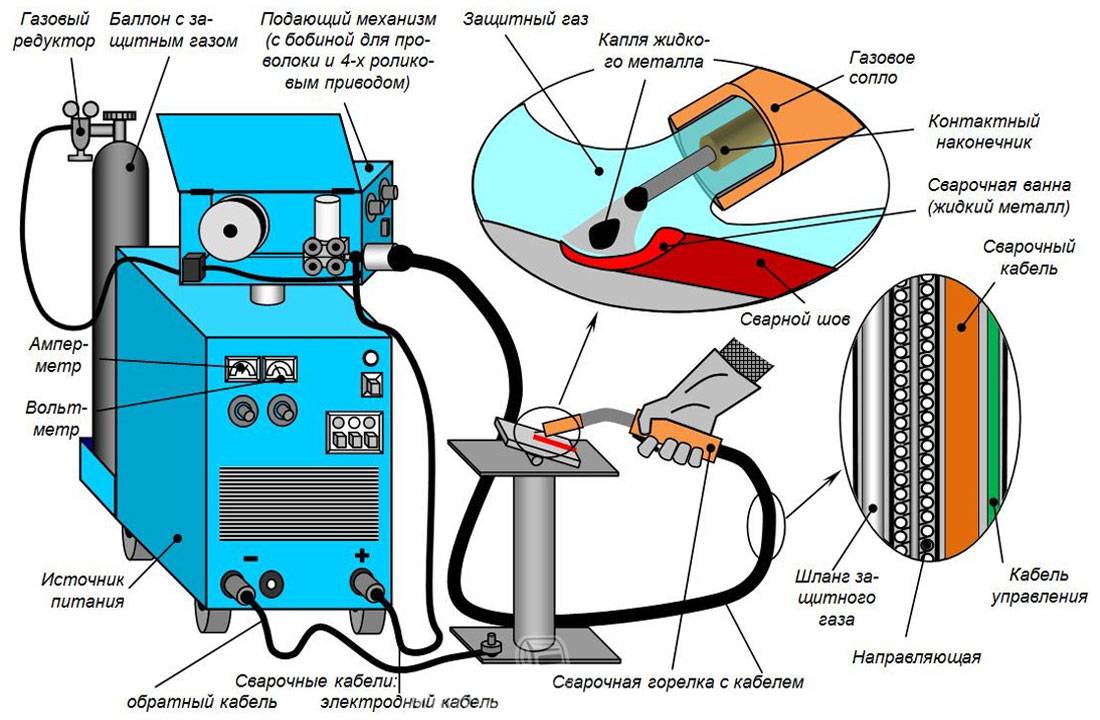

Полуавтомат

Полуавтоматическая сварка — это применение в качестве электрода и присадочного металла проволоки. Последняя автоматически подается в зону электродуги.Полуавтоматы выполняются по принципу:

- трансформатора;

- выпрямителя:

- инвертора.

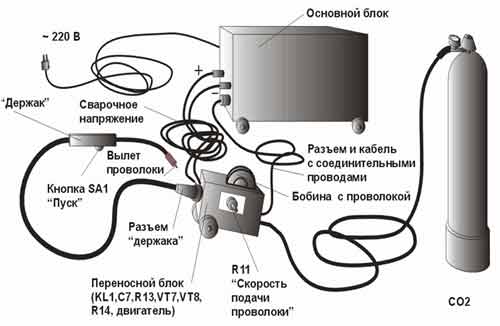

Основное отличие — блок подачи проволоки в зону горения и оборудование с газовой средой.

Рис.5 Общий перечень узлов, применяемых для полуавтоматической сварки

Рис.5 Общий перечень узлов, применяемых для полуавтоматической сварки

Для полуавтомата используется стальная омедненная калиброванная проволока. Покрытие обеспечивает хороший электрический контакт и скольжение сквозь мундштук держателя.

Ток подается на токопроводящий мундштук. Электродуга плавит проволоку. Обеспечение необходимой и постоянной длины проволоки производится механизмом подачи. Газ подается через сварочную горелку. Назначение газовой компоненты — образование защитного облака, отсекающего влияние кислорода воздуха.

Полуавтомат может производить работы без среды защитных газов. Для этого применяется специальная проволока с флюсом в виде порошка. Конструкция представляет собой оболочку из собственно сварочной проволоки, внутри которой находится защитный порошок.

Преимущества

- высокие показатели качества сварного шва;

- обработка материалов, трудно поддающихся сварке;

- возможность работы с тонким листовым металлом (например, автомобильный лист);

- почти полное отсутствие угара, малое разбрызгивание;

- допускается проводить работы без предварительной разделки кромок обрабатываемых полуфабрикатов;

- экономичность — меньший расход металла (проволоки), использование газа вместо дорогостоящего флюса (электрода);

- повышение производительности труда;

- упрощение процедуры сварочных операций — отсутствует эффект примерзания проволоки к детали по окончании процесса.

Недостатки

- наличие дополнительного оборудования — механизма подачи проволоки, газового оборудования;

- осложнения при транспортировке из-за громоздкости всего комплекта;

- необходимость защиты газового факела от ветра при работе на открытой местности;

- увеличение стоимости оборудования.

В целом, сварка и сварочное оборудование при полуавтоматическом процессе почти незаменимы при работах с тонкостенными изделиями (автомобильная промышленность). Или при обработке химически активных (алюминий, титан) или трудносвариваемых (чугун, высоколегированные стали и т.п.) материалов.

Что такое сварка?

Процесс неразъемного соединения нескольких деталей в единое целое посредством нагрева, деформирования и применения присадочных материалов (электродов) называется сваркой.

Материалы твердых соединяемых компонентов нагреваются до состояния, когда возникают межмолекулярные или межатомные связи в месте сварки. Аналогичного эффекта можно достичь, оказывая давление на поверхности в месте желаемого соединения.

Сочетание давления и нагрева позволяет оптимизировать и регулировать процесс сварки. Причем чем выше температура, тем меньшее требуется давление. При достижении температур плавления материалов соединяемых деталей потребность в давлении на них и вовсе исчезает.

Способ сварки, будучи зависимым от ряда факторов, влияет на выбор сварочного оборудования.

В этой статье мы говорим не о промышленных, а о бытовых сварочных аппаратах, которые можно купить в магазинах. Поэтому ограничимся описанием оборудования, в котором реализуется принцип электродуговой сварки, и сварочных полуавтоматов, для сварки которыми необходима газовая среда.

Сварочный трансформатор

Регулировка тока осуществляется:

- индуктивным сопротивлением;

- величиной холостой хода (показатель — вторичное напряжение).

Рис.1 Схема сварочного трансформатора

Агрегат для сварочных работ состоит из корпуса, объединяющего:

- трансформатор, состоящий из первичной и вторичной обмотки;

- металлический сердечник;

- устройство перемещения вторичной обмотки (регулировка силы тока);

- блок управления.

Трансформаторы подразделяются:

- одно- или двухфазные;

- по количеству рабочих мест — постов;

- способ регулировки: посредством переключения обмоток, дросселем насыщения, магнитным рассеиванием.

Основные характеристики:

- показатель коэффициента мощности {cosφ}, среднее значение 0.4-0.5;

- напряжение электросети (220 или 380V);

- вторичное напряжение (60-80V);

- мощность оборудования — влияет на толщину обрабатываемых деталей и диаметр электродов;

- диапазон регулировки тока.

Преимущества

- простота конструкции;

- невысокая и доступная цена;

- несложное обслуживание;

- длительный ресурс эксплуатации.

Недостатки

- нестабильная электродуга;

- сложность зажигания дуги;

- зависимость от скачков и величины сетевого напряжения;

- необходим определенный практический навык со стороны рабочего.

Сварочный аппарат, выполненный на основе трансформатора, применяется для ручной дуговой сварки под флюсом. Можно использовать для резки металла.

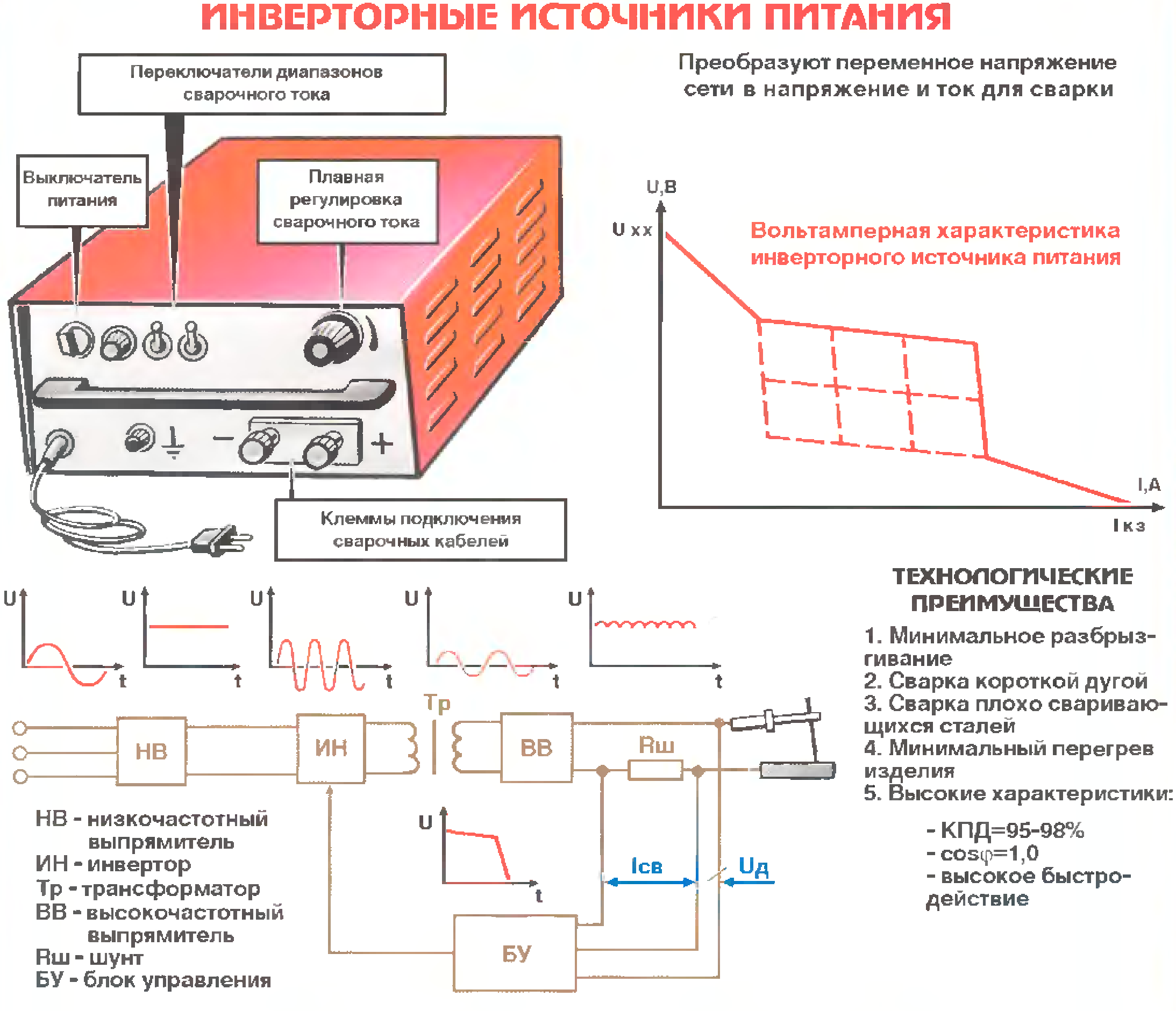

Устройство сварочного инвертора: описание работы и назначение блоков на базе схемы РЕСАНТА САИ 140

У каждого производителя принципиальные схемы инверторных сварочных аппаратов разные. Мало того, даже разные линейки одного и того же производителя могут существенно отличаться. Но устройство сварочного инвертора имеет общие черты. Блоки те же. Просто собраны смогут быть по-разному. Это входной выпрямитель на базе мощного диодного моста и сглаживающих конденсаторов, инвертор — на ключевых транзисторах (тип IGBT или MOSFET) и выходной выпрямитель на базе высокочастотного понижающего трансформатора и диодного моста с выходным конденсаторным фильтром.

Принципиальная схема инверторного сварочного аппарата РЕСАНТА САИ 140

Далее рассмотрим, как работает сварочный аппарат, основываясь на схеме инверторного сварочного аппарата РЕСАНТА САИ 140. Он не лучше и не хуже остальных, просто есть его схемы.

Первичный выпрямитель и конденсаторный фильтр

Задача первичного выпрямителя — . В реалии он получается не совсем постоянным, а с некоторой пульсацией, но это уже явно не синусоида. Реализуется это обычным диодным мостом, который «переворачивает» нижнюю полуволну синусоиды.

Как работает сварочный инвертор: первая ступень преобразования напряжения в Ресанта САИ 140

Сетевое напряжение через входную стабилизирующую группу попадает на конденсаторы С1 и С2. Основная задача — снятие статического напряжения на землю. Именно поэтому включать инверторную сварку крайне желательно в розетку с действующим заземлением, а не просто с имеющимся контактом.

Далее, диодный мост «переворачивает» нижнюю полуволну. На его выходе получается пульсирующее напряжение. Для сглаживания пульсаций ставят конденсаторы (в приведенной схеме это конденсатор С8 ёмкостью 1 микрофарад на напряжение 400 В ). На их выходе напряжение уже постоянное. Конденсаторы стоят с солидным запасом по напряжению — 400 Вольт и выше, так как на выходе диодного моста напряжение уже больше чем сетевое — порядка 320-350 В. А если учесть еще возможные скачки… вот и ставят с запасом — на 400 В.

И конденсаторы, и диоды при работе сильно греются. Для лучшего отвода тепла их монтируют на алюминиевые радиаторы. Часто еще делают дополнительный обдув — ставят вентилятор. Если вы хотите, чтобы сварочный аппарат прослужил долго, следите за тем, чтобы кулер был в рабочем состоянии.

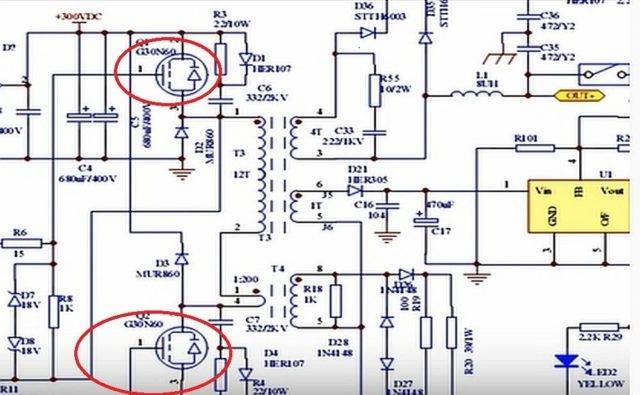

Инвертор

Блок инвертора преобразует постоянное выпрямленное напряжение низкой частоты в переменное напряжение высокой частоты. Реализуется обычно на ключевых транзисторах, которые открываются и закрываются с большой частотой. Именно они формируют переменное напряжение с частотой в десятки килогерц. Управляет их переключением контроллер.

Силовые транзисторы G30N60, при помощи которых преобразуется постоянный ток в высокочастотный переменный

На выходе инвертора получаем не синусоиду, а практически прямоугольные импульсы. Но для дальнейшего выпрямления это не проблема. Зато частота высокая, что значит, что вторичный выпрямитель можно сделать на небольшом по размеру трансформаторе.

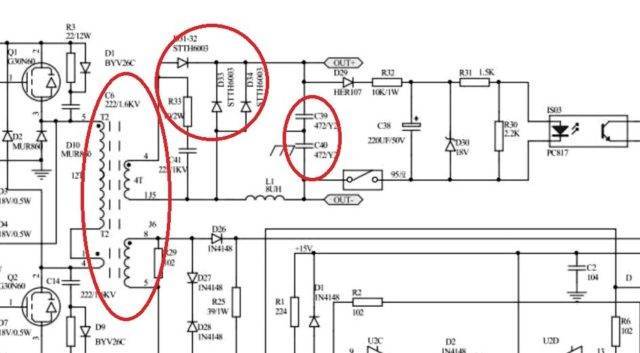

Выпрямление и стабилизация

Полученное высокочастотное напряжение подается на высокочастотный трансформатор. Напряжение на нем понижается, ток увеличивается. Через его первичную обмотку протекает высокое напряжение небольшой силы тока, а со вторичной снимается более низкое напряжение, но сила тока уже порядка 150-220 ампер — в зависимости от мощности и класса аппарата.

Выходное преобразование напряжения перед подачей на электрод

Для получения постоянного напряжения на выходе трансформатора стоит диодный мост. Он выдает уже практически постоянное напряжение, которое «доглаживается» выходными конденсаторами и идет на сварочный электрод. Диоды на выходном мосту стоят особые — с высокой скоростью срабатывания (не более 40-55 наносекунд). Они должны сглаживать напряжение частотой в десятки килогерц, так что скорость срабатывания должна быть очень высокой. Если в процессе ремонта возникла необходимость их замены, то надо подбирать именно с высоким быстродействием. Иначе работать аппарат не будет.

Остальные блоки на схеме — это как раз управление, «дополнительные опции» типа защит от перегрева и залипания электрода.

Точечная сварка – споттеры

Необходимость в точечной сварке возникает тогда, когда требуется провести локальное соединение двух заготовок/деталей. Такие аппараты называют еще споттерами. Без них не обойтись в сфере автомобильной промышленности, а также – в крупных СТО и мастерских по ремонту автомобилей. Для мастерских, работающих по профилю кузовного ремонта, оптимальным вариантом станет приобретение профессиональной модификации агрегата точечной сварки – мощного и функционального. Для небольшого автосервиса и для частного «гаражного» использования вполне хватит и покупки специальных клещей для выполнения точечных сварных работ.

Все оборудование данного типа работает по следующему принципу: электрический ток используется для сваривания металла под давлением. Между парой медных электродов рабочие поверхности заготовок зажимаются внахлест. Проходя от первого электрода ко второму через свариваемые детали, электродуга образует локальный расплав металла обеих заготовок. Когда такое кратковременное воздействие дуги заканчивается, давление клещей усиливается. В итоге расплавленный металл кристаллизуется и соединяет металлические изделия друг с другом. В подавляющем большинстве случаев точечная сварка применяется для работы с листовым металлом.

Для скрепления листов большой площади по центру применяется специальный односторонний пистолет. При его действии образуется два сварных точечных соединения, расположенных рядом. Сила сварочного тока может доходить до 9000 Ампер, но такое воздействие является почти моментальным.

Для споттеров выпускается большой ассортимент всевозможных расходников, таких, как шпильки, петли, наварные крюки, заклепки и т.п. К достоинствам точечной сварки относится высокая производительность, хорошее качество соединения и внешняя эстетичность.

Виды инверторных сварочных аппаратов

Самым доступным по стоимости можно назвать инвертор для сварочных работ ММА-200 КЕДР. Он не отличается большими габаритами, сваривает конструкции сантиметровой толщины. Работает по углеродистому и нержавеющему материалу, чугуну. Аппаратура снабжена защитой от перегревания и скачков напряжения. Стоит такая сварка около 10 000 рублей.

НЕОН ВД-161 считается самым надежным среди бытовых инверторов. Стоимость его составляет 9 000 рублей. Применяется для аргоно-дуговой сварки, в комплекте имеет специальную горелку. Работы можно выполнять электродами различных типов.

Наиболее длительной гарантией и улучшенным сервисным обслуживанием известен инверторный выпрямитель PRO ARG-180 Сварог:

Стоит он почти четырнадцать тысяч рублей. Может работать от дизельного или бензинового генераторных устройств, защищен от перегревов и скачков напряжения.

По устройству различают 4 вида:

- Трансформаторы — недорогие и простые по конструкции, но тяжелые и громоздкие аппараты. Сварка выполняется на переменном токе. За счет этого можно сваривать только черные металлы (чугун, сталь).

- Выпрямители — в основе также лежит трансформатор, но сварка осуществляется на постоянном токе. За счет этого прочность и качество соединения выше, а расход материалов меньше. Применяются обычно в промышленности.

- Инверторы — компактные и легкие (от 3 кг) аппараты. Наиболее удобны в работе и рекомендованы для начинающих сварщиков. Отличаются стабильной дугой, могут применяться для сварки цветных металлов, тонкого листового металла.

- Полуавтоматы — производительные аппараты, оптимальные для продолжительной работы. Способны работать со всеми видами металлов. Широко применяются на авторемонтных предприятиях.

Правила работы с полуавтоматом

Перечислим ряд требований, а точнее правил, которыми не стоит пренебрегать при применении сварочного автомата:

- Перед началом работы сварочным полуавтоматом следует внимательно изучить инструкцию по этого эксплуатации;

- при сварке нужно следить за строгой полярностью – «плюс» должен быть на горелке, а «минус» — на свариваемой детали;

- во избежание неприятных ситуаций, связанных с человеческими повреждениями, не следует при заправке проволоки в горелку направлять её сопло на себя или других людей. Тут нужно быть очень внимательным, ведь проволока своим концом может проткнуть вам ладонь или другую часть тела;

- категорически запрещается во время работы перемещать полуавтомат, потянув его за горелку или кабель, для этого существуют ручки;

- чтобы не повредить глаза и другие части лица работать сварочным полуавтоматом следует только в специальной защитной маске, имеющей светофильтр, маркировка которого должна соответствовать диапазону тока, используемого в сварке, а для дополнительной защиты следует использовать очки со стеклянными линзами, поскольку стекло не пропускает ультрафиолет;

- для долгой и безотказной работы устройства необходимо два раза в год прочищать все его внутренности от грязи и пыли;

- если в процессе внешнего осмотра прибора были обнаружены повреждения в кабеле или рукаве горелки, их нужно тут же устранить при помощи изоляционной ленты или термоусадочной трубки, а изношенные части и вовсе лучше заменить на новые;

- форма канавки должна чётко соответствовать материалу электрода: V-образная гладкая применяется для сплошной стальной проволоки, V–образная с насечками – для порошковой проволоки, U-образная – для сплавов и мягких металлов;

- во время работы запрещено прикасаться к токоведущим частям сварочного полуавтомата, а также работать со снятыми его крышками;

- помещение, в котором выполняется сварка, должно хорошо проветриваться, поскольку аэрозоли, выделяющиеся во время работы, чрезвычайно вредны;

- следует строго соблюдать правила пожарной безопасности;

- нельзя забывать о том, что во время сварки сварочный шов нагревается до очень высоких температур, поэтому строго запрещается прикасаться к этим местам;

- не секрет, что полуавтомат, как и всякий сварочный аппарат, является источником электромагнитного излучения, которое чрезвычайно вредно влияет на здоровье человека. Не все люди могут работать в таких условиях, поэтому предварительно нужно пройти медицинский осмотр;

- категорически запрещено сваривать сосуды и трубопроводы вместе с жидкостями, а также сосуды, в которых прежде хранились горючие и легковоспламеняющиеся жидкости;

- не стоит перенагружать полуавтомат, работайте только в условиях, предусмотренных в инструкции по эксплуатации, поскольку это, во-первых, опасно для здоровья работающего, а, во-вторых, сокращает ресурс работы самого полуавтомата;

- поскольку человек является носителем статического электричества, прикасаться к элементам электронной платы строго запрещается, в этом случае возможен их пробой;

- крышка ниши механизма подачи во время работы должна быть плотно и надёжно закрыта, дабы не стать источником травматизма оператора;

- сварка не должна выполняться в непрерывном режиме, нужно чередовать её с регламентируемыми перерывами, продолжительность которых и интервалы между ними должны быть выбраны в соответствии с рекомендациями производителей;

- во время работы сварочным полуавтоматом строго запрещено переключать ступени трансформатора, установленного на источнике сварочного тока;

- все работы по сварке следует выполнять только в специально предназначенной для этого одежде, кроме того, одежда должна быть полностью сухой, дабы защитить себя от возможного поражения электрическим током;

- расход защитного газа, который может быть аргоном, гелием, углекислым газом или их смесями, должен быть рассчитан оптимально, поскольку он в зоне дуги образует защитную среду, кроме того, газ должен быть выбран в соответствии с типом свариваемого материала, а также его толщиной. Баллон должен быть закреплён горизонтально и достаточно надёжно.

Газосварочный комплект

Газовая сварка — создание тепла для расплавления металла посредством сгорания горючего газа в среде кислорода. При высокой температуре (700-3000°C) происходит расплавление присадочной проволоки, оплавление краев обрабатываемых деталей. Создается ванна расплавленного металла, при остывании образующая сварочный шов.

Рис.10 Схема газовой сварки

Рис.10 Схема газовой сварки

Область применения:

- соединение стали с толщиной до 5мм;

- сплавление цветных металлов и сплавов;

- стыковка элементов из инструментальной стали, требующая плавного нагрева и медленного охлаждения;

- сварка чугуна — особенность химической структуры и свойства самого материала.

Достоинства

- простота технологического процесса;

- доступность энергетического носителя (газа) и окислителя (воздух, кислород);

- отсутствует необходимость в стороннем источнике энергии — процесс сжигания является тепловыделяющей операцией;

- легкий контроль за параметрами сварочного процесса — временем нагрева, тепловым потоком, скоростью резки и сварки.

Недостатки

- малая скорость прогрева зоны сварки;

- из-за широкого рассеивания газового факела значительно увеличивается зона нагрева детали;

- отсутствует возможность сужения факела — происходит нерациональное использование теплового потока;

- с увеличением толщины металла падает производительность труда — время тратится на разогрев зоны обработки;

- экономический эффект ниже по сравнению с электродуговым соединением;

- невозможность автоматизации процесса.

Рис. 11 Типовое газовое оборудование для сварки и резки металла

Рис. 11 Типовое газовое оборудование для сварки и резки металла

Приобретать такое оборудование для решения собственных бытовых задач целесообразно при совмещении с оказанием сторонних услуг газовой сварки. В противном случае оно будет просто пылиться на складе.

Принцип работы сварочного трансформатора

Сварочные аппараты этого типа работают на переменном токе, сила которого регулируется путем изменения напряжения с помощью понижающего трансформатора. В итоге обеспечивается надежное питание сварочной дуги, температура которой может составлять несколько тысяч градусов по Цельсию.

В большинстве конструкций понижение напряжения до требуемого для поддержки стабильности сварочной дуги уровня достигается за счет перемещения одной из обмоток по магнитопроводу-сердечнику. Полученное рабочее напряжение, как правило, не превышает 80В при исходных уровнях 220-380В. Индуктивное сопротивление обмоток изменяется и таким образом регулируется величина сварочного тока.

Кроме этой применяются также конструкции с подвижным магнитным шунтом или тиристорами.

Инвертор или трансформатор- отличия, преимущества и недостатки

Можно сказать, что в недалеком прошлом веке, одним из самых заветных желаний любого мастера, вплотную связанного с ремонтом машин или любой другой металлообработкой, было иметь под рукой сварочный аппарат. Пусть это будет самодельная трансформаторная модель, но это оборудование помимо несказанной пользы, всегда вселяло гордость его владельцу. Сейчас же, при высоком темпе развития технологий, полки магазинов электрооборудования забиты различными моделями сварочных аппаратов, отличающихся назначением, функциями, ну и, конечно же, ценой. И тому, кто сталкивается с выбором сварочного аппарата РДС для бытовых нужд или на производство, наперво встает вопрос «Что выбрать сварочник инвертор или трансформатор?».

Поэтому в этой статье мы представим некоторые плюсы и минусы этих устройств, для того, что бы Вы смогли четко определить, какой из типов устройств Вам необходим- инвертор или трансформатор. Предупреждаем, что в этом материале будет идти разговор исключительно об аппаратах для ручной дуговой сварки.

Отличия процесса сварки инвертора от трансформатора

Давай те рассмотрим сам процесс сварки и отличие в этом вопросе инвертора от трансформатора. И здесь, главный недостаток привычных трансформаторов это недостаточная устойчивость дуги вместе с низкой стабильностью режима, которая полностью зависит от колебаний электро-сети. У сварочных инверторов здесь неоспоримое преимущество, так как инверторные источники обеспечивают стабилизированный постоянный сварочный ток, который не зависит от колебаний входного напряжения и обеспечивает, таким образом, более устойчивую дугу и минимальное разбрызгивание металла при сварке. Более технологически подкованный инвертор, отличает от трансформатора, как минимум наличие плавной регулировки сварочного тока, не говоря уже о наличии специальных функций, присутствующих в арсенале даже у бюджетной модели, таких как Hot-Start, Anti-Sticking, Arc-Force и др.

Помимо всего выше перечисленного, сварочный инвертор потребляет гораздо меньше электроэнергии и может работать от автономных источников питания- бензиновых и дизельных электрогенераторов (на нашем сайте Вы можете ознакомиться с актуальными моделями генераторов ). Для примера, электропотребление инвертора при работе электродом диаметром в 3мм равносильно потреблению двух электрочайников, что вполне укладывается в бытовые нормы. Исходя из всего перечисленного, сваривать инвертором гораздо более выгодно, приятней, а главное проще, чем трансформатором.

Вес и габариты

Немаловажное преимущество сварочного инвертора перед трансформатором – это его малый вес и достаточно небольшие габариты. Все это становится возможным благодаря повышению частоты напряжения: ведь при повышении частоты в 1000 раз, размер трансформатора уменьшается в десять раз

У некоторых моделей инверторов сам трансформатор имеет размеры меньше сигаретной пачки; основную же массу занимает радиатор. Неудивительно, что такой инвертор можно легко повесить на плечо и варить в труднодоступных местах: при массе меньше 4-х килограмм некоторые модели инверторов позволяют легко работать электродами диаметром даже до 3-4 мм (к примеру, инвертор отечественного бренда Сварог ARC 200 Easy). И опять в соперничестве между 2-мя типами оборудования побеждает инвертор, как говорится, 40 килограммовый трансформатор на плече не поносишь.

Денежный вопрос

Не скроем, зачастую трансформаторы по-прежнему в два и более раза дешевле инверторов. Да и ремонт трансформаторов на пост-советском пространстве обычно обходится дешевле. Тем, не менее, из опыта Европейских коллег, можно вынести интересные данные: каждые 1000 Евро стоимости сварочных работ при ручной дуговой сварке могут быть разделены на следующие категории затрат:

- 35% оплата труда сварщиков

- 35% стоимость электродов

- 28% стоимость электроэнергии

- И всего 2% оборудование и принадлежности (стоимость св. аппарата, кабелей и пр.)

Как видно, стоимость оборудования для сварки лишь незначительно влияет на общую стоимость сварочных работ. В связи с этим становится выгодно покупать оборудование, использующее новейшие разработки: даже при большей стоимости инвертора уменьшение расходов на электроэнергию в перспективе дает суммарную экономию общей стоимости сварочных работ на 5-8% процентов!

Подведем итоги

Судя по всему, современные сварочные инверторы действительно более практичны, экономичней, а главное более выгодны в использовании в отличие от классических трансформаторов

Тем не менее, важно помнить, что залог качественной сварки в большей степени зависит не от «навороченного» оборудования, а от навыков и подготовки мастера, а именно- человека!