3.2 ВЫБОР ЭФФЕКТИВНОГО СПОСОБА ПОЛУЧЕНИЯ ЗАГОТОВКИ

Так как задано единичное производство, то целесообразно использовать сортовой прокат – круглый пруток Ø82.

Прокаткой называют вид обработки давлением, при котором металл пластически деформируется вращающимися гладкими или имеющими соответствующие канавки (ручьи) валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. При этом получают прокат – готовые изделия или заготовки для последующей обработки ковкой, штамповкой, прессованием, волочением или резанием. В прокат перерабатывают до 80% всей выплавляемой стали и большую часть цветных металлов и сплавов, его используют в строительстве, машиностроении и других отраслях промышленности.

Существуют три основных вида прокатки: продольная, поперечная и поперечно-винтовая (косая) (рисунок 3.2). При продольной прокатке 1 заготовка 2 деформируется между гладкими или имеющими калибры валками 1, вращающимися в противоположные стороны, и перемещается перпендикулярно к осям валков.

При поперечной прокатке II валки 1 вращаются в одном направлении и оси их параллельны, а заготовка 2 деформируется ими, вращаясь вокруг своей оси.

Рисунок 3.2 – Основные виды прокатки: 1 – продольная прокатка: а – в гладких валках б – в калибрах; 11 – поперечная прокатка; |

111 – поперечно-винтовая прокатка: а – в гладких валах б – в спиральных валках в – винтовая проката труб

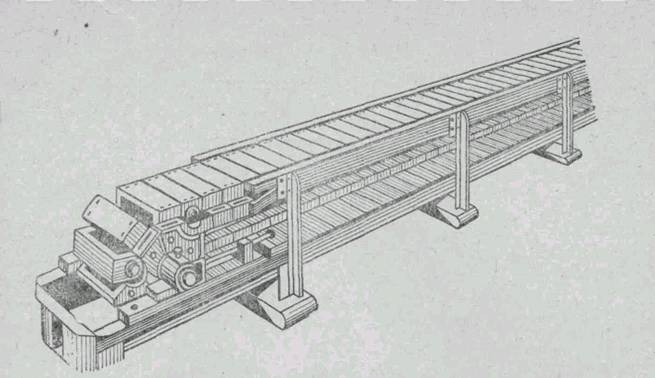

Рисунок 3.3 – Кинематическая схема прокатного стана

Рисунок 3.4 – Классификация рабочих клетей: а – дуо; б – трио сортовые; в – трио листовые; г – кварто листовые; д – кварто для прокатки; е – шестивалковая; ж – двацативалковая; з – универсальная; и – колесопрокатная

При поперечно-винтовой (косой) прокатке III валки 1 вращаются в одном направлении, а оси их расположены под некоторым углом, благодаря чему заготовка 2 деформируется валками; при этом она не только вращается, но и перемещается поступательно вдоль своей оси.

Прокатным станом называется технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки и отделки (правки, обрезки кромок, резки на мерные изделия и пр.) и транспортировки.

На практике прокатным станом часто называют оборудование, непосредственно связанное с деформацией прокатываемого металла в валках. На рисунке 3.3 представлена общая кинематическая схема такого стана. В рабочей клети 1 в подушках с подшипниками расположены валки 2, вращательное движение на которые передается от главного электродвигателя 7 через редуктор 6, муфты 5, шестеренную клеть 4 и шпиндели 3.

Различают листовые клети кварто, применяемые для прокатки толстых листов, полос и броневых плит, и клети кварто для прокатки рулонов. Последние применяются в станах холодной и горячей прокатки тонких листов, лент, полос, причем перед клетью может устанавливаться разматыватель рулонов, а сзади – моталка, создающая натяжение полосы.

В зависимости от назначения прокатные станы можно подразделять на следующие группы: заготовочные, рельсовые, толстолистовые, среднелистовые, тонколистовые, непрерывные листовые (широкополосные) и штрипсовые (производящие штрипсзаготовку для труб в виде полосы шириной до – 300 мм).

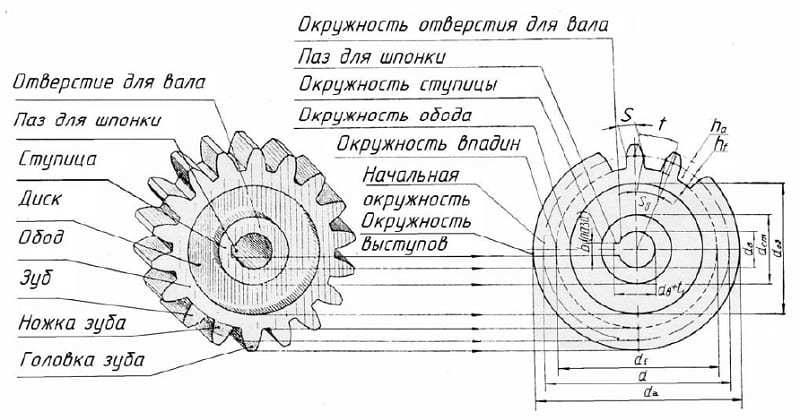

Как обозначается точность изготовления зубчатых колес

При изготовлении любые их виды имеют ряд погрешностей, среди которых выделяют четыре основные:

- кинематическую погрешность, связанную в основном с радиальным биением зубчатых венцов;

- погрешность плавности работы, вызываемую отклонениями шага и профиля зубьев;

- погрешность контакта зубьев в передаче, которая характеризует полноту прилегания их поверхностей в зацеплении;

- боковой зазор между неработающими поверхностями зубьев.

Для контроля первых трех погрешностей стандартами установлены специальные показатели – степени точности от 1 до 12, причем точность изготовления увеличивается с уменьшением показателя. Для контроля четвертой погрешности изготовления имеются два показателя:

- вид сопряжения зубчатых колес – обозначается литерами A, B, C, D, E, H;

- допуск на боковой зазор – обозначается литерами x, y, z, a, b, c, d, e, h.

Для обоих показателей бокового зазора обозначения даны в порядке убывания его величины и допуска на него.

Условно точность зубчатых колес обозначается двумя способами. Если степень точности по первым трем погрешностям одинакова, то ставится один общий для них численный показатель степени точности, за которыми стоят литеры обозначения вида сопряжения и допуска на боковой зазор. Например:

8-Ас ГОСТ 1643 – 81.

Если точности по первым трем погрешностям разные, то в обозначении ставятся три численных показателя последовательно. Например:

5-4-3-Са ГОСТ 1643 – 81.

Технологическая подготовка производства колес и шестерен

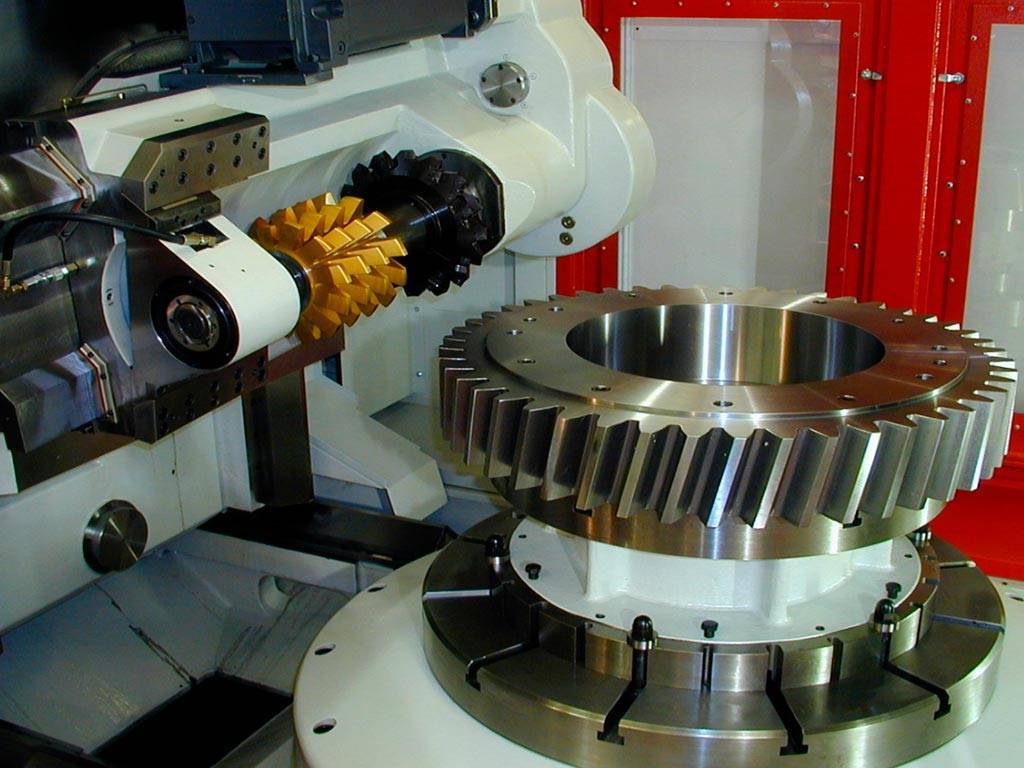

Следующим этапом разработки методики создания зубчатых пар была технологическая подготовка производства. На этом этапе с помощью Pro/ENGINEER были разработаны управляющие программы для изготовления колес и шестерен. Поскольку для их изготовления планировалось использовать многофункциональное фрезерное оборудование, при разработке управляющих программ применялись стандартные стратегии многоосевой обработки с помощью стандартного режущего инструмента. Среди них:

- обработка боковой стороной фрезы (Swarf);

- обработка по траектории (Trajectory);

- обработка поверхности (Surface).

Поскольку весь процесс конструкторской и технологической подготовки проходит в единой среде, обеспечивается полная ассоциативная связь между конструкторской моделью и разрабатываемой управляющей программой. Все изменения, которые вносятся в геометрию модели, приводят к изменению траектории движения инструмента. Таким образом, наличие базового шаблона модели зубчатого колеса и программы для его обработки обеспечивает возможность оперативной подготовки производства колес других типоразмеров в полуавтоматическом режиме.

Изготовление зубчатых колес — процесс трудоемкий, поэтому проверка управляющих программ является важной задачей, успешное решение которой позволяет сократить сроки отладки программ и исключить вероятность поломки станка и инструмента

Рис. 6. Проверка управляющей программы для изготовления шестерни

Рис. 7. Проверка управляющей программы для изготовления колеса

При выполнении описываемой работы для проверки программ использовались Pro/ENGINEER и VERICUT (рис. 6 и 7). Подробно функциональные возможности этих программных продуктов в области проверки управляющих программ были рассмотрены в журнале «САПР и графика» № 4 за этот год на примере проекта, осуществленного для ОАО «Электромашина». Напомним лишь, что Pro/ENGINEER выполняет визуализацию траектории инструмента на основе расчетных данных (CL-файл), описывающих траекторию движения инструмента, а VERICUT обеспечивает возможность проверки программы в управляющих кодах станка. Сравнение модели, полученной в результате проверки программы в VERICUT, с исходной конструкторской моделью либо даст уверенность в корректной работе разработанной управляющей программы, либо позволит внести необходимые поправки до ее отправки на станок с ЧПУ.

Как уже упоминалось, специалистами «Солвер» были проработаны два варианта оборудования, поскольку на момент реализации проекта у заказчика не было определенности, какие именно станки будут применяться для изготовления зубчатых пар.

Технологический процесс

Процесс изготовления шестерни на крупных производственных линиях максимально автоматизирован. Классический техпроцесс характеризуется следующими особенностями:

- Для начала определяются основные параметры изделия, к примеру, число зубьев, модуль и степень точности геометрических размеров.

- Следующий этап заключается в проведении заготовительной процедуры. Чаще всего проводится штамповка при использовании горизонтально-ковочной машины.

- Для повышения эксплуатационных характеристик выполняется нормализация. Подобная термическая обработка позволяет снизить напряжения внутри материала.

- Токарно-винторезная процедура позволяет получить заготовку требующихся размеров. Для этого выполняется точение поверхности и расточка фасок.

- После механической обработки прямозубых шестерен выполняется повторно нормализация.

- Заготовка подвергается зубофрезерной обработке. Для этого применяется полуавтомат 5306К или другое подобное оборудование.

- Следующий шаг заключается в слесарной обработке. Технологический процесс определяет появление заусенец и других дефектов, которые устраняются при применении полуавтомата 5525. На линиях с низкой производительностью зачистка проводится ручным методом.

- После получения зубьев выполняется термическая обработка, для чего часто применяется установка ТВЧ. Закалка позволяет существенно повысить твердость поверхности и ее износостойкость.

- Шлифование поверхности. Для получения поверхности требуемого качества выполняется шлифовка. Есть довольно больше количество различного оборудования, которое подходит для шлифования самых различных поверхностей.

- Большое распространение получили насадные шестерни. Они устанавливаются на валу, могут быть больших и малых размеров. Фиксация насадного варианта исполнения проводится за счет шпонки. Получить шпоночный паз можно при применении долбежного станка.

- Зубошлифование также проводится при применении специальных станков.

В заключение отметим, что процедура зубофрезервания достаточно сложна, предусматривает применение специального оборудования.

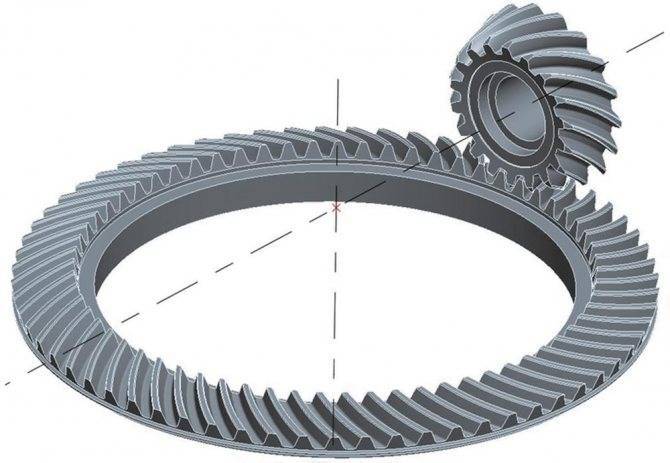

2.12 Зубчатые конические передачи

Конические передачи предназначены для передачи вращательного движения между валами, оси которых пересекаются под некоторым углом. Наибольшее распространение получили ортогональные передачи с углом пересечения осей 90 град.

У конического зубчатого колеса (ЗК) образующей поверхностью является конус.

По направлению зубьев конические ЗК бывают:

1 – прямозубые;

2 – косозубые;

3 – с круговыми зубьями.

Передаточное отношение конической ЗП:

где d 1 , d 2 — половины углов при делительных конусах;

, — диаметры делительных окружностей в среднем сечении.

При расчетах на прочность конические колеса заменяют на эквивалентные цилиндрические прямозубые колеса с делительным диаметром и числом зубьев:

, .

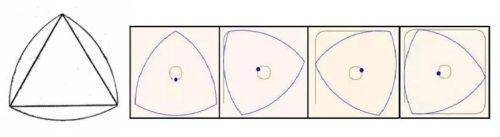

Шевронные цилиндрические передачи. Шевронное колесо представляет собой сдвоенное косозубое колесо, выполненное как одно целое см. рис. 1, в. Вследствие разного направления зубьев на полушевронах осевые силы Fa2 взаимно уравновешиваются на колесе и на подшипники не передаются рис. 16. Это обстоятельство позволяет принимать у шевронных колес угол наклона зуба в 25 40, что повышает прочность зубьев и плавность передачи.

Шевронные зубчатые колеса изготовляют с дорожкой в середине колеса для выхода режущего инструмента червячной фрезы на рис. 16 или без дорожки нарезаются долбяком или гребенкой со специальной заточкой, см. рис. 1, в. Шевронные колеса без дорожки нарезают на специальных малопроизводительных и дорогих станках, поэтому их применяют реже, чем колеса с дорожкой.

Ширина дорожки а 10 15 m. Шевронный зуб требует строго определенного осевого положения шестерни относительно колеса, поэтому пары монтируют в подшипниках, допускающих осевую игру вала. Недостатком шевронных колес является большая стоимость их изготовления. Применяются в мощных быстроходных закрытых передачах. Геометрический и прочностной расчет шевронной передачи аналогичны расчетам косозубой передачи. Для шевронной передачи коэффициент ширины обода колеса ша 0,40,8. При строгой параллельности зубьев и осей О2О2 и O1O1 прямые зубья входят в зацепление по всей длине В рис. 17, а Если колесо шириной В, имеющее прямые зубья, разрезать нa ряд тонких колес 1, 2, 3, 4, 5 рис. 17, б и каждое из них повернуть на оси относительно предыдущего на некоторый угол, чтобы зуб сместился на дугу s, то получится колесо со ступенчатым зубом. При вращении колес в зацепление последовательно удут входить участки 1 1, 2 2, 3 3 и т. д. В такой же последовательности они будут и выходить из зацепления.

Взяв бесконечно большое число бесконечно тонких колес, получим косой винтовой зуб, наклоненный к оси вращения под углом в рис. 17, в. Косые зубья работают более плавно по сравнению с прямыми зубьями, так как одновременно в зацеплении находится большее число зубьев при той же ширине колес В. Существенным недостатком косозубых колес является наличие осевого усилия Рос, стремящегося сдвинуть колеса вдоль оси вала. Из рис. 17, в видно, что чем больше будет угол в, тем больше будет и осевое усилие Рос при одном и том же окружном усилии Р0кр. На рис. 17, в показано направление давления зуба шестерни на зуб колеса. Для исключения осевой нагрузки на опоры на валу устанавливают два косозубых колеса с наклоном зубьев в противоположные стороны.

При этом следует иметь в виду, что при неточной продольной установке колес на валу может оказаться, что будет соприкасаться только одна пара зубьев из двух сопряженных пар колес, например левая, как показано на рис. 18 как правило, один из валов делают самоустанавливающимся относительно другого.

Осевая сила Рос стремится сдвинуть влево вал вместе с закрепленным на нем колесом. Для распределения окружного усилия Рокр поровну на оба колеса необходимо предусмотреть продольный так называемый монтажный зазор е между опооой и бортиком вала. После сдвига шестерни и вала влево под действием силы Рос давление на обе половины колеса и шестерни распределяется поровну. 1.8

Конец работы —

Эта тема принадлежит разделу:

Зубчатые косозубые передачи

Параметрам шестерни приписывают индекс 1, параметрам колеса индекс 2. Зубчатые передачи самый распространенный вид механических передач, так как… Достоинства. 1. Высокая надежность работы в широком диапазоне нагрузок и… Классификация.

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Способы изготовления зубчатых колес

В сфере производства сменных зубчатых колес очень важно выбрать наиболее эффективный и точный метод обработки и инструмент для зубчатых колес. Тщательная подготовка к стадии закалки дает относительно простую операцию точения твердой детали с последующей жесткой обработкой шестерен. При точении твердых деталей важна хорошая чистовая обработка поверхности

При точении твердых деталей важна хорошая чистовая обработка поверхности

Тщательная подготовка к стадии закалки дает относительно простую операцию точения твердой детали с последующей жесткой обработкой шестерен. При точении твердых деталей важна хорошая чистовая обработка поверхности.

Процесс обработки зубчатых колес существенно изменится из-за электронной мобильности, новой конструкции трансмиссии и необходимости быть одновременно гибким и производительным

Основное внимание будет уделено обычным традиционным зубчатым станкам, и вместо этого нормой станет многозадачная обработка зубчатых деталей

Традиционный метод изготовления большого объема зубчатых колес, а именно фрезерование зубчатых колес, требует станков и инструментов, специфичных для производства зубчатых колес и во многих случаях даже для размера самого зубчатого колеса.

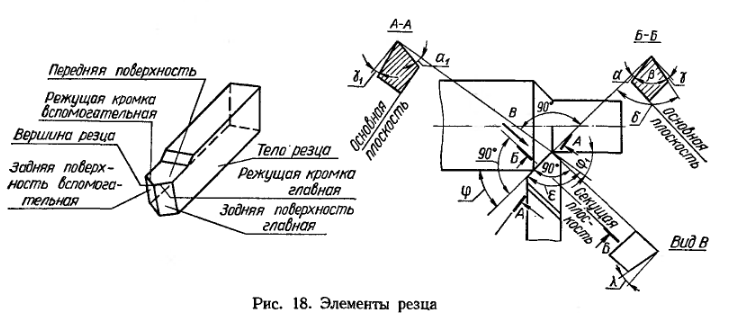

Зубофрезерные работы — это процесс изготовления зубчатых колес, при котором зубья зубчатых колес образуются посредством серии надрезов с помощью косозубого режущего инструмента. Фреза и заготовка шестерни вращаются без остановки, пока не будут срезаны все зубья. Зубофрезерование возможно только для внешних шестерен.

Преимущества:

- Сниженная общая стоимость зубчатого колеса по сравнению с инструментами из быстрорежущей стали.

- Высокая скорость резания.

- Увеличенный срок службы инструмента.

- Никаких дополнительных затрат.

Нарезание

Во время производственного процесса зубчатое колесо нарезается. Это процесс механической обработки для создания зубчатого колеса. Методы нарезания зубчатых колес включают: протяжку, зубофрезеровку, фрезерование, формовку и шлифование.

Протяжка в основном используется для изготовления шлицевых или очень больших шестерен. Следующий этап – зубофрезерование. Для этого используется специальное оборудование, называемое фрезерным станком. Этот процесс позволяет производить множество типов зубчатых колес, включая прямозубые, шлицевые, червячные и косозубые.

Другой процесс зубонарезания — это фрезерование, которое является не только одним из начальных процессов, но и одной из самых важных методик. Здесь используется фрезерный станок и фасонная фреза, которая пропускается через заготовку зубчатого колеса, чтобы сформировать зазор между зубьями. Одним из основных преимуществ зубофрезерования является то, что с его помощью можно изготавливать зубчатые колеса практически любого типа.

Наконец, есть процесс чистовой обработки и шлифования, когда нарезанное зубчатое колесо завершается притиркой, стружкой, полировкой, хонингованием или шлифованием.

Точное нарезание позволяет производить высококачественные зубчатые колеса для сельскохозяйственной, автомобильной, производственной и других отраслей.

Накатывание

Это способ создания зубьев колеса пластическим деформированием, который проводится с помощью специального инструмента при взаимном обкатывании его с заготовкой.

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес.

Геометрические параметры цилиндрических передач внешнего зацепления без смещения, мм

Шаг зубьев, | p |

Диаметр | d |

Диаметр | da |

Диаметр | df |

Межосевое | a |

Передаточное | u |

Коэффициент | εα |

Коэффициент | εβ |

Примечание. |

Ширина зубчатых колес выбирается в

соответствии с установленными

эмпирическими соотношениями. В приводах

главного движения для уменьшения

концентрации нагрузки при высокой

твердости зубьев и высоких окружных

скоростях рекомендуется применять

относительно неширокие колеса и придавать

зубьям бочкообразную форму. Для прямозубых

колес ширина зубчатого венца b= (6…10)m, для косозубых

колес –b= (8…16)m.

Коэффициент ширины колес ψba=b2/aрекомендуется принимать равным 0,1 –

0,2. Численные значения ψbaрегламентированы ГОСТом: 0,100; 0,125; 0,160;

0,200; 0,250 и т.д.

Учитывая возможное осевое смещение

зубчатых колес при сборке передачи,

ширину венца шестерни принимают на

несколько миллиметров большей, чем

ширину венца колеса:

b1= 1,12b2.

Межосевое расстояние aпо возможности рекомендуется округлять

по рядуRa40:…80; 85; 90;

95; 100; 105; 110; 120; 125; 130, далее через 10 до 260 и

через 20 до 420.

Минимальное число зубьев у меньшего

зубчатого колеса обычно ограничивается

условием неподрезания зубьев у основания,

для некорригированных передач zmin= 17. В станкостроении минимальное

число зубьев рекомендуется приниматьzmin= 21…24, а при работе передачи на высоких

оборотах для уменьшения шума целесообразно

братьzmin≥ 25. Общие рекомендации по выбору

числа зубьев шестерни некорригированной

передачи представлены в табл.2.32.

Таблица 2.32

Процесс – изготовление – зубчатое колесо

Процесс изготовления зубчатых колес холодным накатыванием относится к числу прогрессивных методов обработки металла давлением. В процессе накатывания металл перемещается из впадины будущего зуба и формирует его головку. Накатные зубья шестерен отличаются высокой прочностью, повышенной износоустойчивостью и долговечностью. Наряду с повышением производительности труда при накатывании зубьев имеет место экономия металла в результате отсутствия стружки.

| Схемы обработки прямых и спиральных зубьев конических колес. |

Процесс изготовления зубчатых колес автоматизирован. Создано полуавтоматическое и автоматическое оборудование для выполнения отдельных операций обработки. В ЭНИМСе спроектирована автоматическая линия для обработки двухвенцовых зубчатых колес со шлицевым отверстием. В ГДР изготовлена переналаживаемая автоматическая линия обработки цилиндрических зубчатых колес. Применение автоматизированной обработки повышает качество зубчатых колес и снижает себестоимость их изготовления.

| Периодичность проверки шлифовальных станков. |

В процессе изготовления зубчатых колес отдельные звенья кинематической цепи станка совершают циклически повторяющиеся движения, период которых очень мал по сравнению с периодом оборота стола станка. Погрешности указанных звеньев могут быть одной из причин появления циклической погрешности станка и специфически закономерной волнистости на боковой поверхности зубьев обрабатываемого колеса.

В процессе изготовления зубчатых колес, а также при сборке передач могут возникнуть различные погрешности. Причинами, вызывающими их, могут быть неточности зубообрабатывающего инструмента, погрешности установки заготовки и инструмента, неточности зубообраба-тывающих станков, погрешности сборки передач.

Новым, более производительным процессом изготовления зубчатых колес является накатывание зубьев.

Плохо прирабатывающиеся твердые поверхности зубьев рекомендуется доводить до высокой гладкости в процессе изготовления зубчатых колес.

| Схема поперечно-винтовой прокатки ребристых труб. |

Горячая и холодная прокатка зубчатых колес обеспечивает резкое повышение производительности труда, сокращает расход легированных сталей на инструмент, уменьшает отход металла и открывает возможности для комплексной автоматизации процесса изготовления зубчатых колес. Впервые процесс горячей прокатки шестерен получил применение на Конотопском заводе Красный металлист, где был установлен стан конструкции ВНИИМЕТМАШа. За время эксплуатации на этом стане прокатано свыше 1 5 млн. зубчатых колес. Производительность стана в 15 – 20 раз превышает производительность зубонарезного станка.

При рассмотрении данных табл. 12 у читателей может возникнуть вопрос, почему коэффициент замены материалов при замене стали волокнитом для зубчатых колес высок, а для втулок г. изок. Это объясняется сложностью и трудоемкостью процесса изготовления зубчатых колес из волокита. Поэтому при равных соотношениях затрат на материалы и трудовых затрат на вторую деталь требуется меньше.

Описанный выше принцип обработки конических зубчатых колес применяется на современных зубострогальных станках для конических колес, но конструктивное оформление механизма обкатки значительно усовершенствовано. Станок работает одновременно двумя резцами, что ускоряет процесс изготовления зубчатого колеса.

В ГОСТах и проектах стандартов СЭВ, нормирующих допуски на зубчатые передачи, установлены следующие взаимозаменяемые комплексы показателей точности по четырем группам норм точности: показатели кинематической точности, плавность работы, контакт зубьев и боковой зазор в передаче. Из нескольких рекомендуемых стандартами контрольных комплексов выбирается один, причем допускается, чтобы помимо установленного контрольного комплекса, являющегося арбитражным, в процессе изготовления зубчатых колес, например после зубофрезерования, предварительного и получистового зубошлифования, производился контроль их по дополнительным показателям точности. Высокоскоростные колеса и передачи следует также проверять на шум и вибрацию. Выбор контрольного комплекса зависит от принятой технологии изготовления и состояния средств производства зубчатых колес.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t× z,

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов D e получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

Диаметр окружности впадин D i соответствует D e за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Выполнив подстановку в правой части равенства, имеем:

D i = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

D i = m(z-2,5m).

Полная высота:

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины s в, получаем формулы для ширины впадины

- для отлитых зубцов: s в =πm-1,53m=1,61m:

- для выполненных путем фрезерования- s в = πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Анализ спроектированного зацепления

Наиболее важной задачей в оценке зацепления, конечно, является проверка на отсутствие зарезов. Для ее решения был использован режим анализа кинематики механизма, который дал возможность смоделировать реальное зацепление. Аналитические возможности Pro/ENGINEER позволяют обнаруживать возможные взаимные пересечения компонентов механизма при их движении

Соответственно отсутствие таких пересечений при проведении анализа дает полную уверенность в отсутствии зарезов в реальном зацеплении

Аналитические возможности Pro/ENGINEER позволяют обнаруживать возможные взаимные пересечения компонентов механизма при их движении. Соответственно отсутствие таких пересечений при проведении анализа дает полную уверенность в отсутствии зарезов в реальном зацеплении.

Убедившись на моделировании зацепления, что данную зубчатую пару не заклинит, можно было приступать к оценке пятна контакта. Для этого колеса были смещены друг относительно друга на определенный градус, что обеспечило взаимопроникновение — аналогично применению метода с краской. В процессе последующего анализа в механизме по характеру перемещения области взаимопроникновения можно было сделать вывод о пятне контакта (рис. 4).

Рис. 4. Перемещение зоны контакта и моделирующее пятно контакта

Выполненная в рамках проекта работа не ограничивалась проектированием только конкретной пары колес. Разработанная методика может применяться для быстрой генерации моделей зубчатых колес такого же типа (с конической круговой линией зуба), но с другими параметрами (рис. 5).

Рис. 5. Модель готовой зубчатой пары